Дипломная работа: Исследование зависимости прочности клеевых соединений от технологических параметров склеивания при изготовлении верхней одежды

Содержание

Введение

1. Анализ методов, применяемых при определении прочности клеевых соединений при производстве верхней одежды

1.1 Теория склеивания

1.2 Анализ методик на определение прочности клеевого соединения

2. Исследование влияния технологических параметров на прочность клеевого соединения

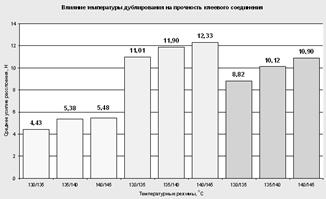

2.1 Исследование влияния температуры дублирования на прочность клеевых соединений

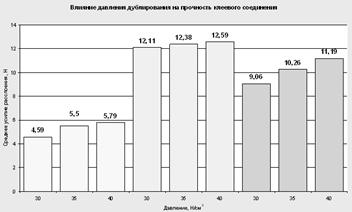

2.2 Исследование влияния давления дублирования на прочность клеевых соединений

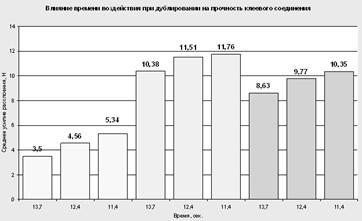

2.3 Исследование влияния времени дублирования на прочность клеевых соединений

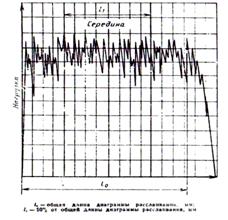

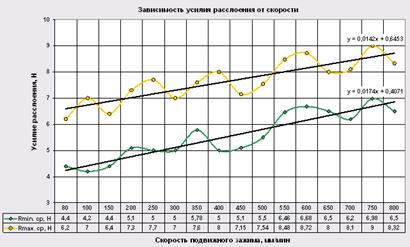

2.4 Исследование влияния скорости расслоения на результаты прочностных характеристик клеевого соединения

2.5 Применение анализа размерностей для исследования зависимости прочности склеивания от определяющих факторов

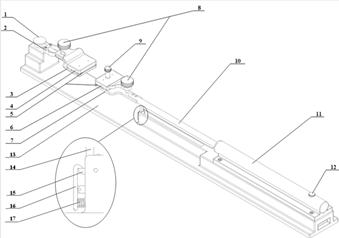

3. Разработка методики на экспресс оценку прочности клеевых соединений при производстве верхней одежды

4. Исследование конъюнктуры рынка термоклеевых прокладочных материалов

5. Охрана труда и промышленная экология

5.1 Охрана труда

5.2 Промышленная экология

Заключение

Введение

Выбор клеевых материалов для изготовления одежды осуществляется в зависимости от ассортимента, назначения и выбранной технологии швейных изделий; условий эксплуатации одежды, способов ухода за изделиями; вида и свойств используемых для одежды основных материалов (материалов верха); химического состава, физико-химических и физико-механических свойств клеевых материалов; вида оборудования, применяемого для склеивания [2].

При появлении фронтального дублирования на швейных предприятиях значительно улучшились внешний вид изделия, и упростилась технология их пошива. При фронтальном дублировании происходит соединение основных (крупных) деталей одежды (например, полочек пальто, костюмов, плащей) с термоклеевыми прокладками по всей поверхности детали или её части [1].

Удельный вес операций клеевой технологии в общей трудоемкости пошива верхней одежды сейчас составляет 0,9...6,5%, а в абсолютном выражении на их длительность приходится от 12 до 600 с. Степень распространения операций клеевой технологии непосредственно влияет на качество и общую трудоемкость изготовления одежды, объемы потребляемых энерготехнологических сред (электроэнергии, сжатого воздуха), производительность труда. Внедрение операций клеевой технологии потребовало оптимизации и совершенствования процессов раскроя, ниточного соединения, влажно-тепловой обработки [3].

Термоклеевые прокладочные материалы – это невидимый каркас, придающий швейным изделиям объёмную форму. Их стоимость в цене швейных изделий невелика (в среднем 10%), но они оказывают решающее воздействие на товарный вид изделий.

В данной дипломной работе исследуется зависимость прочности клеевых соединений от технологических параметров склеивания при изготовлении верхней одежды. Прочность клеевых соединений определяется прочностью адгезионной связи, т.е. связи между пленкой клея и склеиваемым материалом, и прочностью самой клеевой пленки. Однако при фронтальном дублировании деталей одежды не всегда слои клеевой системы соединяются достаточно прочно. На прочность склеивания отрицательно влияют операции увлажнения изделия, например, в процессах пропаривания при окончательной обработке, при чистке и стирке. В некоторых случаях от воздействия влаги возможно самопроизвольное расклеивание деталей при эксплуатации. Кроме того, на предприятиях подбирать и проверять режимы дублирования сложно, а иногда и невозможно, так как в настоящее время не налажен серийный выпуск приборов для контроля прочности склеивания – главного критерия качества клеевого соединения слоёв материала [3].

Для анализа и решения изложенной проблематики проводятся исследования по обработке рациональных режимов дублирования, ведется поиск в области дублирования новых материалов и создания приборов для контроля за процессом дублирования на предприятиях. Целью дипломной работы анализ существующих методик на исследование прочности клеевого соединения.

1. Анализ методов, применяемых при определении прочности клеевых соединений при производстве верхней одежды

1.1 Теория склеивания

Процесс образования клеевого соединения является многостадийным и многофакторным. Склеиванию подвергают многие виды текстильных материалов с различным строением, химической и волокнистой природой. Для этого используют адгезивы с соответствующим химическим составом. Чтобы выбрать нужный адгезив для соединения деталей одежды, необходимо знать сущность адгезии.

Интерес к адгезии возник примерно в середине 40-х гг. XX в. Одним из основных затруднений при исследовании механизма адгезии является то обстоятельство, что предмет исследования относится к нескольким отраслям науки: учению о макромолекулах, физической химии поверхностей и промежуточных поверхностей, материаловедению, механике, теории разрушения [4].

В настоящее время при изучении и объяснении особенностей проявления адгезии используют разные теории, которые находятся в большой зависимости от области их применения. Многие теоретические модели адгезии дополняют друг друга, а некоторые находятся в противоречии между собой. Наиболее распространенными являются следующие теории:

1 механическая;

2 адсорбционная теория высокополимерных материалов;

3 электронная;

4 реологическая (теория пограничных слоев и промежуточных фаз);

5 поглощения (термодинамическая);

6 диффузии;

7 химических связей;

8 склеивания текстильных материалов.

Каждая из перечисленных теорий имеет преимущественное значение для определенного вида твердых тел в зависимости от условий склеивания. Поэтому они не отвергают друг друга, а формируют общее многостороннее явление, которое называют адгезией.

Почти все основные теории были разработаны не для текстильных материалов, а для твердых тел, поэтому при использовании их в применении к текстильным материалам необходимо учитывать, что все компоненты адгезионного взаимодействия (клеи и текстильные материалы) представляют собой высокополимерные материалы.

Механическая теория. Общепризнанным фактом является то, что адгезия определяется не только межмолекулярным взаимодействием на границе фаз, но и механическим поведением материалов.

Механическая связь между клеем и субстратом с этой

точки зрения подобна шиповому или заклепочному соединению. Наиболее наглядный

пример механического сцепления представляет собой пара "каучук —

текстильный материал". Проникновение концов волокон в каучук является

наиболее важным фактором, влияющим на прочность клеевого соединения. Для

расчета силы ![]() разрушения клеевого соединения используют следующее

выражение:

разрушения клеевого соединения используют следующее

выражение:

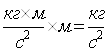

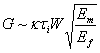

![]() , (1.1)

, (1.1)

где ![]() — постоянный коэффициент;

— постоянный коэффициент;

![]() — компонент механического

взаимодействия (пора, трещина и т.п.);

— компонент механического

взаимодействия (пора, трещина и т.п.);

![]() — площадь взаимодействия компонентов

поверхностей склеенных тел.

— площадь взаимодействия компонентов

поверхностей склеенных тел.

Согласно уравнению (1.1) сильное сцепление может быть достигнуто путем регулирования формы поверхности и показателей ее физико-механических свойств, т.е. величины S. В частности, увеличение шероховатости поверхности способствует повышению прочности клеевого соединения. Шероховатость поверхности текстильных материалов может быть повышена как механическими способами, в частности ворсованием, так и физико-химическими способами с применением плазмы. Оба способа пригодны для повышения прочности клеевых соединений текстильных материалов и используются на практике. Шероховатость поверхности текстильных материалов, описываемая с помощью специальных материаловедческих терминов, влияет на площадь адгезионного контакта [4].

Адсорбционная теория высокополимерных материалов наиболее полное развитие получила в 1944—1947 гг. Образование адгезионного соединения согласно этой теории происходит в две стадии.

На первой стадии после нанесения жидкого адгезива на поверхность субстрата происходит миграция макромолекул адгезива из раствора к поверхности субстрата вследствие броуновского движения. Полярные группы макромолекул адгезива приближаются к полярным участкам (активным центрам) субстрата. Действие внешнего давления и высокая температура ускоряют этот процесс.

На второй стадии имеет место сорбция. При расстоянии между молекулами адгезива и субстрата менее 5 нм начинают действовать молекулярные силы, энергия которых составляет (кДж/моль), до: водородные – 50; диполь-дипольные – 20; дисперсионные - 41,8; индуцированные дипольные – 2.

Слабость этой теории обычно видят в несовпадении значений фактической работы расслаивания клеевого соединения и теоретически рассчитанной энергии всех межмолекулярных сил, которые могут возникнуть: первая всегда больше второй.

Применительно к объектам швейного производства данная теория не объясняет, почему возникает адгезионное соединение между неполярным полиэтиленом и некоторыми видами неполярных волокон. Использование ее в практических целях, например для прогнозирования прочности клеевых соединений деталей одежды, невозможно [4].

Электронная теория впервые была выдвинута группой российских ученых под руководством Б.В.Дерягина в 1948 г. В ее основе лежит физическое явление — выравнивание уровней Ферми за счет передачи электронов от адгезива к твердому телу при их контакте. Это явление может способствовать появлению на промежуточной поверхности двойного слоя электронов, в котором возникшие электростатические силы могут существенно увеличить адгезию. По этой теории соединение адгезива и твердого тела можно рассматривать как конденсатор.

При разрушении такого клеевого соединения, т.е. при отделении двух пластинок конденсатора друг от друга, происходит увеличение разности потенциалов на всем протяжении существующих зарядов, что обычно экспериментально подтверждается. Сцепление между адгезивом и твердым телом образуется благодаря силам электростатического притяжения, действующим в двойном электрическом слое. Энергия отделения Ge зависит от потенциала разряда Ve следующим образом:

![]() , (1.2)

, (1.2)

где h — расстояние, на котором происходит разряд;

![]() — диэлектрическая постоянная.

— диэлектрическая постоянная.

В соответствии с таким подходом адгезия может изменяться при изменении давления газа, в атмосфере которого происходит измерение величины Ge. В этой теории не учитывается энергия, которая выделяется при изменении вязкости или пластичности адгезива во время его плавления.

Вместе с тем необходимо отметить, что применительно к соединениям текстильных материалов зависимость прочности клеевых соединений от эмиссии электронов при нарушении соединений существует. При разрушении прочных клеевых соединений электрические явления наиболее выражены. Реологическая теория (теория пограничных слоев и промежуточных фаз). При образовании клеевых соединений возникают промежуточные зоны, показатели свойств которых отличны от аналогичных показателей компонентов клеевого соединения. Принцип этой теории формулируют следующим образом, если нарушение клеевого соединения происходит в пограничных зонах, то работа разрушения будет зависеть от силы адгезии наиболее слабого пограничного слоя. Поэтому сила адгезии G всегда равна энергии адгезии в наиболее слабом промежуточном слое Gc.

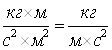

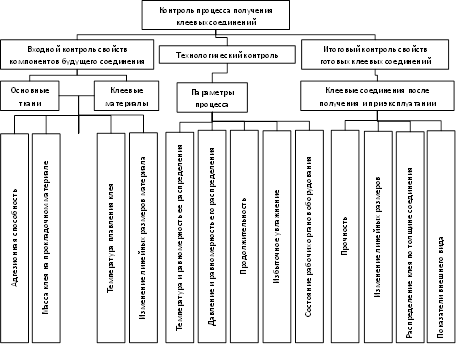

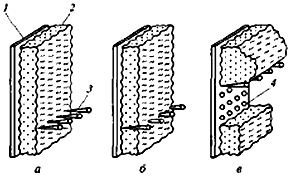

Соединения бывают слабыми в том случае, когда возникают слабые адгезионные связи (или недостаточное число связей). На поверхности субстрата образуется слой адсорбированных молекул газа, воды, низкомолекулярных продуктов из клея. Этот слой ослабляет адгезионное взаимодействие; под его влиянием формируется слабая зона, которая и обусловливает малую прочность всего клеевого соединения. Эти слои называют переходными. Соединение субстрата с клеем следует рассматривать как систему, состоящую из нескольких слоев (рисунок 1.1).

А, В — текстильные материалы; Б — клей; 1, 9 — слои текстильных материалов, не участвующих в склеивании; 2, 8 — слои текстильных материалов, близких к поверхности раздела; 3, 7 — слои клея атомарной или молекулярной толщины; 4, 6 — слои клея, структура которых отличается от структуры основной массы; 5 — слой клея, на свойствах которого влияние поверхности раздела не сказывается

Рисунок 1.1 - Клеевое соединение

Молекулы адгезива, находящиеся в глубине, и молекулы адгезива, находящиеся на поверхности раздела фаз, различаются между собой по свойствам. Для молекул, находящихся внутри адгезива, все силы межмолекулярного взаимодействия полностью компенсированы. Молекулы, находящиеся на поверхности, имеют нескомпенсированные силы. Поверхностные силы имеют ту же природу, что и силы межатомного и межмолекулярного взаимодействий. Однако закономерности действия поверхностных сил имеют особенности. Так, силы притяжения Ван–дер-Ваальса уменьшаются пропорционально седьмой степени расстояния между контактирующими объектами, а поверхностные силы того же происхождения - пропорционально третьей-четвертой степени. Поэтому возникновение слабых пограничных слоев неизбежно, но этот процесс является управляемым. Правильно сформированным и прочным является соединение, переходные слои которого прочны так же, как и сам клей. В слабом непрочном соединении разрушение происходит в пограничном слое, называемом слабым. К возникновению таких слоев приводит наличие на поверхности субстрата адсорбированных газов и жидкостей, а также твердых частиц. Для их удаления в других отраслях промышленности прибегают к очистке поверхностей, которая для текстильных материалов в массовом производстве одежды мало приемлема. Значительно повысить прочность клеевых соединений можно путем химической обработки материалов.

Эта теория хорошо объясняет влияние различного вида аппретов заключительной отделки, находящихся на поверхности текстильных материалов, на изменение адгезионной способности последних. Наличие между волокном и адгезивом промежуточного слоя из аппретов может привести и к ослаблению клеевого соединения, и к его упрочнению. Согласно данной теории следующего разрушения клеевого соединения никогда не происходит только вдоль границы поверхностей. Получение прочного клеевого соединения возможно при условии устранения всех слабых пограничных слоев в клее и субстрате.

В развитие этой теории создана концепция "мощных промежуточных слоев", или "промежуточных фаз". Такие промежуточные фазы возникают на молекулярном уровне в пограничном слое толщиной в несколько нанометров. Причиной образования таких фаз являются многие физические, физико-химические и химические явления:

1 ориентация химических групп, направленная на снижение свободной энергии на поверхностях волокна и адгезива;

2 движение наполнителей или фракций с низкой молекулярной массой вдоль поверхностей;

3 развитие кристаллической структуры;

4 образование ложной кристаллической зоны в результате уменьшения подвижности молекулярной цепи из-за взаимодействия с твердым телом;

5 изменение термодинамических и химических факторов полимеризации или перекрестной реакции в результате действия катализаторов.

Учитывать влияние таких пограничных слоев на адгезию необходимо для полного понимания этого явления и управления им, а также для разработки рациональных условий заключительной отделки текстильных полотен в текстильном производстве.

Теория поглощения (термодинамическая) является самой распространенной в настоящее время. Она объясняет способность материалов при их сближении к адгезии за счет действия межатомных и межмолекулярных сил в пограничных поверхностях. Наиболее распространенными видами пограничных сил являются силы Ван-дер-Ваальса.

Необходимым условием образования межатомных и межмолекулярных сил является хорошая смачиваемость твердого тела жидкостью.

Состояние равновесия в системе, состоящей из твердого тела и жидкости, описывается уравнением Юнга:

![]() , (1.3)

, (1.3)

где ![]() — поверхностное натяжение соответственно твердой,

жидкой, газообразной фаз в точке их соприкосновения;

— поверхностное натяжение соответственно твердой,

жидкой, газообразной фаз в точке их соприкосновения;

![]() — краевой угол смачивания.

— краевой угол смачивания.

Поверхностное натяжение ![]() характеризует свободную энергию на

поверхности твердого тела после равновесного поглощения пара из жидкости.

Иногда эта величина может быть меньше свободной энергии

характеризует свободную энергию на

поверхности твердого тела после равновесного поглощения пара из жидкости.

Иногда эта величина может быть меньше свободной энергии ![]() твердого тела в вакууме. Для полимеров, в том числе и для текстильных волокон, в

первом приближении можно принять, что:

твердого тела в вакууме. Для полимеров, в том числе и для текстильных волокон, в

первом приближении можно принять, что:

![]() , (1.4)

, (1.4)

Когда краевой угол является конечной величиной ![]() > 0°, жидкость не растекается по

твердой поверхности. Если 9 = 0°, жидкость увлажняет твердую поверхность и

растекается по ней. Для произвольного увлажнения справедливы условия:

> 0°, жидкость не растекается по

твердой поверхности. Если 9 = 0°, жидкость увлажняет твердую поверхность и

растекается по ней. Для произвольного увлажнения справедливы условия:

![]() ; (1.5)

; (1.5)

![]() , (2.6)

, (2.6)

где S — коэффициент рассеивания.

Уравнение (1.6) следует рассматривать как

критериальное при увлажнении поверхностей твердых тел. Примечательно, что такие

факторы, как шероховатость поверхности твердого тела и внешнее давление, могут

ограничить возможность использования этого критерия. Он неприменим для

текстильных материалов, если шероховатость их поверхности превышает ![]() м.

м.

Многие исследователи определяют свободную поверхностную энергию твердого тела по краевому углу смачивания.

Энергию Wж системы "твердое тело (текстильный материал) — жидкость (клей)" определяют по формуле:

![]() , (1.7)

, (1.7)

Одной из наиболее важных моделей в науке об адгезии

является реологическая модель, или модель умножения факторов. В этой модели

сила адгезии Sa равняется произведению энергии W на функцию потери Ф, которая

характеризует рассеянную энергию при вязкоупругой или пластической деформации

материалов и зависит от степени излома ![]() и температуры t:

и температуры t:

![]() , (1.8)

, (1.8)

Значение Ф обычно гораздо больше, чем значение W, а рассеянную энергию можно рассматривать как важный фактор в образовании сил адгезии.

Сила сопротивления срезу ![]() измеренная на промежуточном участке

между волокном и матрицей из клея, находится в прямой зависимости от свободной

энергии адгезии W. Работа

сопротивления срезу G эквивалентна:

измеренная на промежуточном участке

между волокном и матрицей из клея, находится в прямой зависимости от свободной

энергии адгезии W. Работа

сопротивления срезу G эквивалентна:

, (1.9)

, (1.9)

где к — постоянная, равная 0,5 нм, что соответствует среднему расстоянию между молекулами при протекании физических явлений;

Еm, Ef— соответственно модули упругости матрицы (адгезива) и волокна.

Влияние образованных промежуточных слоев, свойства которых резко отличаются от свойств адгезива, на упрочнение клеевого соединения подтверждено многочисленными экспериментами [4].

Теория диффузии основана на том, что возникновение адгезии между полимерами происходит из-за взаимной диффузии макромолекул в пограничные области. В результате образуется промежуточная фаза. Такой подход предложен С.С.Воюцким на основе изучения подвижности цепей макромолекул высокополимеров и их растворимости друг в друге. Теория диффузии предполагает проникновение как молекул жидкого адгезива в субстрат, так и молекул субстрата в адгезив в результате его набухания. Оба процесса приводят к исчезновению границы между фазами и образованию зоны, в которой один высоко полимер постепенно переходит в другой. В этом случае адгезия рассматривается не как поверхностное, а как объемное явление.

Диффузия макромолекул полимеров через поверхность раздела при ее большой протяженности возможна только при температуре выше температуры их плавления. Для развития диффузии в области раздела полимеры должны иметь термодинамическую совместимость. Кроме того, большинство полимеров не предрасположено к образованию однородных смесей друг с другом, это объясняется тем, что суммарная энтропия смеси двух полимеров значительно меньше, чем исходных низкомолекулярных компонентов. Вместе с тем энтальпия раствора выступает в качестве движущего фактора для его образования.

Следует отметить, что для клеевых соединений деталей одежды смешиваемость невозможна из-за сохранения каждым текстильным материалом своих собственных свойств. Сила адгезии будет зависеть, в частности, от продолжительности контакта, температуры, свойств и молекулярной массы полимеров. Такие зависимости установлены для многих пар полимеров и характерны для процесса склеивания текстильных материалов.

Р.М. Васенин создал

количественную модель теории, в соответствии с которой количество ![]() материала, диффундирующее в направлении

х через единицу площади поверхности, зависит от соотношения концентрации

материала, диффундирующее в направлении

х через единицу площади поверхности, зависит от соотношения концентрации ![]() и температуры t:

и температуры t:

![]() , (1.10)

, (1.10)

где Df — коэффициент диффузии;

с — концентрация материала.

Для определения глубины проникновения диффундируемых

молекул в области контакта за время tc. P.M.Васенин предложил, что изменение

коэффициента диффузии ![]() со временем определяется по формуле:

со временем определяется по формуле:

![]() , (1.11)

, (1.11)

где Dd — постоянная, характеризующая подвижность цепей макромолекул полимеров.

Глубину проникновения 1р, а также число молекулярных цепей Nc, пересекающих поверхность раздела, определяют по формулам:

![]() ; (1.12)

; (1.12)

![]() , (1.13)

, (1.13)

где к, ![]() — постоянные;

— постоянные;

N — число Авогадро;

![]() — плотность полимера;

— плотность полимера;

М — молекулярная масса полимера.

Энергия адгезии G пропорциональна глубине проникновения и числу цепей, пересекающих промежуточную поверхность между адгезивом и твердым телом. Из предыдущих уравнений (1.11 — 1.13) получено выражение:

![]() , (1.14)

, (1.14)

где к — постоянная, зависящая от молекулярных особенностей полимеров, соприкасающихся друг с другом.

Теория и результаты экспериментов полностью соответствуют друг другу в случае соединения полимеров одного состава, но с разными молекулярными массами.

Существенная критика предложенных моделей сводится к невозможности определить количественно к и Dd.

Подтверждено, что коэффициент диффузии Df, характеризующий диффузию центра массы, пропорционален М-2.

Данная теория подтверждает, что явление диффузии для многих соединений полимеров существенно влияет на адгезию. Однако эта теория не объясняет, почему склеиваются материалы, взаимно не диффундирующие. Последнее обстоятельство не позволяет уверенно использовать ее для объяснения склеивания текстильных материалов.

Теория химических связей. Совершенно очевидно, что химические связи, которые возникают в местах соприкосновения адгезива с твердым телом, могут повлиять на силу адгезии между двумя веществами. Эти связи имеют более важное значение, чем, например, физические силы Ван-дер-Ваальса, которые называют вторичным взаимодействием.

"Первичная" и "вторичная" связи обязаны своим названием энергии каждого вида соединения. Энергия химических связей составляет (кДж/моль):

Ионные0... 1050

Ковалентные... 710

Металлические 110...350

Образование химических связей зависит от реакционной способности адгезива и твердого тела. Их инициирование возможно за счет дополнительных связующих веществ, вводимых между адгезивом и твердым телом и образующих химические связи с обоими веществами. Для текстильных материалов такими дополнительными веществами могут служить отделочные препараты, наносимые на них при заключительной отделке.

Установление химического взаимодействия или возникновение физических сил в пограничной области клеевого соединения различных материалов необходимо для описания этапа промежуточной диффузии и дальнейшего увеличения сил адгезии, т.е. сил прилипания, или сцепления.

В целом использование этой теории всегда требует экспериментального подтверждения возникновения химических связей. Очень трудно доказать, что, например, увеличение прочности склеивания связано с протеканием химических реакций.

Таким образом, следует констатировать, что адгезия — это очень сложное явление, чтобы объяснить его какой-то единственной моделью или теорией. Практически одновременно может действовать несколько механизмов соединения. Вместе с тем выявление преобладающей тенденции при обязательном признании присутствия других тенденций позволит: управлять процессом склеивания текстильных полотен; проектировать термоклеевые текстильные прокладочные материалы с заданной адгезионной способностью.

В теория склеивания текстильных материалов впервые были рассмотрены особенности текстильных материалов и адгезивов, как компонентов клеевого соединения, выбран универсальный показатель адгезионной способности текстильных материалов, описаны механизмы формирования поверхности адгезионного контакта и разрушения адгезионных соединений с учетом специфики строения компонентов клеевого соединения и протекания процесса склеивания [4].

Текстильные материалы (пряжа, ткань, нетканые и трикотажные полотна) - это сложные анизотропные материалы капиллярно-пористой структуры с развитой внутренней и внешней поверхностями. По сравнению с металлами, древесиной, полимерами и другими твердыми телами текстильные материалы имеют неоднородный химический состав как на уровне первичных элементов - волокон, так и на уровне комплексного продукта - нетканого или трикотажного полотна.

Число нитей или волокон разной химической природы варьируется в очень широких пределах. Например, в пряже, получаемой путем скручивания волокон и нитей, всегда более легкие волокна вытесняются на периферию, из-за чего существуют различия в химическом составе внутри материала и на его поверхности. Это делает невозможным выделение и строгое количественное описание тех компонентов, которые будут формировать внешнюю поверхность текстильного материала.

Краситель и отделочный препарат (или препараты), ассортимент которых включает в себя свыше 1000 наименований, в совокупности могут составлять до 12 % поверхностной плотности текстильного материала. Будучи нанесенными на его поверхность, они блокируют активные центры волокнообразующих полимеров, а из-за своей инертности снижают и химическую активность текстильного материала.

Содержащийся внутри текстильных материалов воздух соотносится с объемом волокнистой массы как 1:5... 1:4. Поры внутри текстильного материала значительно увеличивают гипотетическую площадь адгезионного контакта между ним и адгезивом. Однако вследствие "захлопывания" пор жидким адгезивом возможность проникновения его внутрь текстильного материала может значительно уменьшаться.

Шероховатость поверхности текстильных материалов очень значительна и затрудняет протекание реологических процессов при адгезионном контакте, делает невозможным применение реологической теории склеивания.

Особенностью клеев, применяемых для склеивания текстильных материалов, является их низкая адгезионная активность. Между функциональными группами основных видов клеев — полиэтиленового (ПЭ), полиамидного (ПА), акрилового (Пакр)- и функциональными группами волокнообразующих полимеров (например, целлюлозы) возможно возникновение различных межмолекулярных связей. Слабая энергия этих связей не позволяет рассматривать их как движущий фактор при установлении межфазного взаимодействия. Известно, что возникновение взаимодействия на границе "текстильный материал — адгезив" возможно только при приложении к компонентам сжимающего давления 30...50 кПа.

Таким образом, описание особенностей текстильных материалов как субстратов адгезионного взаимодействия представляет собой сложную проблему, решение которой должно быть найдено путем выявления присущих всем без исключения текстильным материалам свойств.

Теория склеивания текстильных материалов разработана на базе механической теории, а в качестве основополагающей адгезионной характеристики текстильных материалов взята ворсистость.

Постулат разработанной теоретической концепции звучит следующим образом: чем выше ворсистость текстильного материала, тем большая по величине площадь адгезионного контакта будет сформирована на границе раздела фаз, тем более благоприятные условия возникнут для получения прочного адгезионного соединения.

Процесс разрушения адгезионного соединения при прикладывании расслаивающей нагрузки представляет собой последовательное деформирование клея и всех компонентов текстильного материала (пряжи, волокон) вплоть до их смещения, деформирования (вытягивания) или разрушения. Внешняя расслаивающая нагрузка может вызывать:

1 разрыв волокон, ранее выступавших над поверхностью текстильного материала (рис. 1.2, а);

2 отслаивание клея без разрушения элементов текстильного материала (рис. 1.2, б);

3 разрушение по массе клея (рис. 1.2, в).

а — с разрывом волокон; б — без разрыва волокон; в — с разрушением по массе клея

Рисунок 1.2 - Разрушение клеевых соединений текстильных материалов

Экспериментальный анализ перечисленных видов разрушения большого числа адгезионных соединений позволил установить основную причину их расслаивания, заключающуюся в разрушении волокон (см. рис. 1.2, а) и нитей, формирующих приповерхностный слой.

Вторым постулатом разработанной теории является следующий: чем выше прочность волокон текстильного материала, тем прочнее будет адгезионное соединение. Прочность адгезионного соединения текстильных материалов будет зависеть от следующих количественно определяемых величин: суммарной площади адгезионного контакта клея с текстильным материалом; усилия разрушения ворсового покрытия на поверхности текстильного материала.

Таким образом, ворсистость текстильного материала и показатели свойств составляющих его волокон — диаметр и разрывная нагрузка — являются определяющими факторами при формировании адгезионного контакта и его разрушении [4].

1.2 Анализ методик на определение прочности клеевого соединения

Теоретические разработки в настоящее время не позволяют надежно предсказать прочность и другие свойства клеевых соединений. Но исследования все время ведутся по подобным испытаниям и большое значение придается выбору метода.

Например, в Американской ассоциации по проведению испытаний и изучению материалов (ASTM) существует комитет D-14, который занимается разработкой стандартов для проведения испытаний адгезионных материалов. В большинстве стран Европы и Азии существуют национальные организации с аналогичными целями, но многие из действующих в этих странах стандартов, в том числе и в России, основаны на стандартах ASTM.

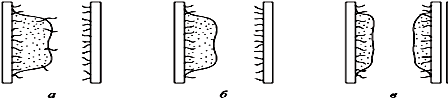

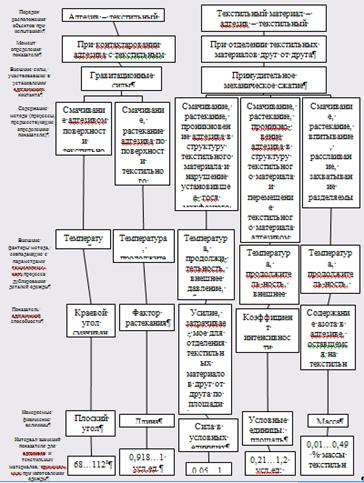

Классификация методов испытаний клеевых соединений приведена на рисунке 1.2.

Информация, получаемая после испытаний, может быть представлена:

- количественными показателями, т.е. числовыми значениями физических величин, например упругости, прочности, адгезионной способности, изменения линейных размеров и т.п.;

- качественными оценками.

В соответствии с этим разделением контроль процесса проектирования и получения клеевых соединений можно проводить как с помощью приборов, так и без них. Например, отслоение термоклеевых прокладочных материалов от основного материала, относящееся к дефектам внешнего вида, обнаруживается визуально. Перед проведением количественных измерений рекомендуют провести качественный эксперимент, необходимость которого поясняется следующим очевидным рассуждением. Все пары из адгезивов и текстильных материалов не являются идеально совместимыми. Адгезив, который может прочно соединяться с одним материалом, может образовывать очень слабые связи с другим. Между этими двумя состояниями существуют разные степени адгезии, усиливаемые параметрами процесса склеивания, в частности температурой [4].

Рисунок 1.2 - Классификация методов испытаний исходных компонентов, клеевых соединений и контроля параметров процесса склеивания

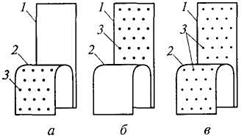

На рисунке 1.3 показан внешний вид проб разных текстильных материалов после расслаивания клеевых соединений в ходе предварительных экспериментов.

В зависимости от места и времени проведения испытаний они могут быть входными, технологическими и итоговыми. Из показателей входных испытаний наиболее важным является адгезионная способность компонентов будущего клеевого соединения.

После определения показателей свойств исходных материалов проводят их сравнение с контрольными значениями, что, в свою очередь, может вызвать проведение других дополнительных испытаний.

Например, если клеевой материал укорачивается после нагревания, то готовое клеевое соединение обязательно проверяют на усадку. По температуре плавления клея, который нанесен на термоклеевой прокладочный материал, назначают температуру склеивания (температуру поверхности рабочих органов оборудования).

а — клей остается на прокладочном материале; б — клей остается на основном материале; в — клей остается на обоих материалах; 1 — основной материал; 2 — прокладочный материал; 3 — клей

Рисунок 1.3 – Внешний вид текстильных материалов после расслаивания клеевых соединений

Методы технологических испытаний процесса склеивания аналогичны методам контроля параметров другого процесса — влажно-тепловой обработки швейных изделий.

Итоговые методы испытаний клеевых соединений классифицируются по признаку сохранения целостности клеевого соединения и могут быть неразрушающими и разрушающими.

Неразрушающие методы испытаний реализуют как на пробах, так и, что особенно важно, на готовых швейных изделиях, т.е. при контроле качества одежды.

Основными показателями, определяемыми при этих методах, являются:

1 способность клеевых соединений к растяжению;

2 изменение линейных размеров;

3 жесткость;

4 упругость;

5 пространственная формоустойчивость;

6 дефекты внешнего вида.

К сожалению, объем информации, формируемый после неразрушающих методов испытаний, не дает представления о прочности клеевых соединений, которая оказывает решающее влияние на сроки и условия их эксплуатации.

Разрушающие методы испытаний реализуют на пробах, что ограничивает область их распространения только рамками лаборатории. Тем не менее разрушающие методы испытаний исключительно информативны и важны. При разрушающих методах испытаний определяют:

1 прочность клеевых соединений при нормальных условиях влажности и температуры;

2 термомеханическую зависимость прочности клеевого соединения от температуры;

3 прочность после эксплуатационных воздействий (стирки, химические чистки).

Испытания на прочность делят на три группы:

- испытания на сдвиг;

- разрыв;

- расслаивание (отслаивание).

Разнообразие тестов на прочность огромно с помощью, которых определяют показатели адгезионной способности текстильных материалов и клеев.

Адгезионная способность текстильных материалов — возможность взаимодействия их с клеем и образование с ним при определенных условиях адгезионных связей, обеспечивающих в Дальнейшем получение клеевых соединений при изготовлении одежды.

Подобно тому как воздухопроницаемость текстильных материалов определяют путем продувания через них воздуха, так и показатели адгезионных свойств определяют в момент взаимодействия текстильных материалов с клеем.

Показатели адгезионных свойств должны отвечать следующим требованиям:

- быть восприимчивыми к изменениям в поверхностных слоях волокон или отделочных препаратов, которые наблюдаются после внешнего воздействия на текстильные материалы, например после заключительной отделки;

- должны комплексно характеризовать морфологию (рельеф и строение) опорной поверхности, а также архитектонику приповерхностных слоев;

- должны быть основаны на одновременном испытании по меньшей мере двух объектов, один из которых адгезив, а другой — текстильный материал;

- внешние условия (температура, усилие сжатия) должны соответствовать условиям склеивания деталей одежды в швейном производстве.

Адгезионная способность текстильных материалов, зависящая от их волокнистого состава, структуры, предшествующих заключительных отделок, проявляется при формировании адгезионного контакта с расплавленными клеями, т. е. влияет на прочность клеевых соединений. Поэтому адгезионная способность, т.е. способность к соединению, с некоторыми допущениями может быть оценена противоположным показателем — усилием, необходимым для нарушения клеевого контакта в момент его образования, иначе говоря, разрушения адгезионных связей [4].

Для определения адгезионной способности основной ткани и клеевого материала необходимо их совместить и приложить нормальную сжимающую нагрузку для сближения контактирующих поверхностей на расстояние не менее 0,5 нм. Затем, нагрев зоны контакта до температуры перехода клея в вязкотекучее состояние, необходимо приложить нагрузку, разъединяющую склеенные поверхности. Числовое значение нагрузки может служить показателем адгезионных способностей контактирующих материалов.

Для определения адгезионной способности текстильных материалов и клеев используют разные приборы.

Методы оценки адгезионной способности текстильных материалов приведены на рисунке 1.4.

Методика и приборы, используемые для равномерного расслаивания. Для определения показателей прочностных свойств клеевых соединений проводят, как было отмечено выше, испытания на разрыв, сдвиг, расслаивание.

Наиболее распространенным видом испытаний клеевых соединений текстильных материалов является равномерное расслаивание.

Равномерное расслаивание предполагает симметричное приложение усилий в концах обоих субстратов, отсутствие изгибающего момента и постоянную скорость приложения усилий.

Методика испытания заключается в определении нагрузки при постоянном угле между вектором нагрузки и клеевым швом (соединением), который должен равняться 90°. О прочности склеивания при расслаивании судят по удельной нагрузке, которая представляет собой отношение усилия Рk к ширине пробы l (как правило, 1 см). При расслаивании клеевого соединения сначала растягиваются и рвутся самые короткие и наименее прочные адгезионные связи, затем — длинные и прочные. Из-за беспорядочного поверхностного рельефа поверхности текстильных материалов при сильной нагрузке клеевого соединения в некоторых точках возникают деформации напряжений, приводящие к разбросу экспериментальных данных.

При регулярной структуре микрорельефа поверхностей ткани разброс данных уменьшается. Ориентация макромолекулярных цепей полимерного клея в одном направлении также повышает прочность клеевого соединения и снижает разброс экспериментальных данных.

При расслаивании клеевых соединений часть усилий затрачивается не на преодоление адгезионного взаимодействия, а на деформацию текстильных материалов (распрямление, растяжение, выдергивание волокон, нитей и пряжи).

Рисунок 1.4 - Методы оценки адгезионной способности текстильных материалов

В общем виде сопротивление А расслаиванию следует рассматривать как результирующую двух слагаемых:

А = Аад + Адеф, (1.15)

где Аад — работа расслаивания на преодоление адгезионных сил (химических, Ван-дер-Ваальса и др.),Н • м;

Адеф — работа деформирования компонентов клеевого соединения (клея, основной ткани, прокладочного материала), Н-м; (Адеф = 55.„65% А).

Усилие расслаивания зависит от скорости приложения нагрузок: с увеличением скорости оно возрастает из-за увеличения Адеф. Величина Aдеф зависит от вида материалов, составляющих клеевое соединение: для трикотажных полотен, обладающих высокой растяжимостью, Адеф гораздо больше, чем для тканей.

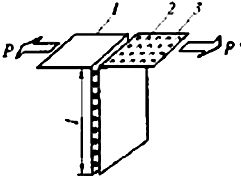

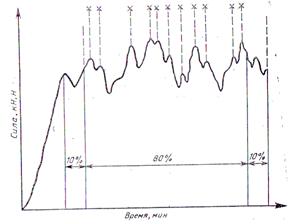

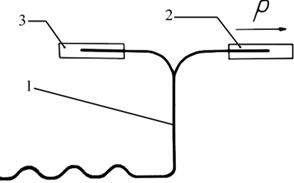

Схема приложения нагрузки к концам испытываемой пробы показана на рисунке 1.5.

1,3— текстильные материалы; 2 — адгезив (Р — усилие; l — длина зоны адгезионного контакта)

Рисунок 1.5 - Схема равномерного расслаивания и получаемая адгезиограмма

Из-за растяжения текстильных материалов вдоль одной системы нитей при расслаивании происходит их сжатие вдоль другой системы нитей. Это приводит к уменьшению длины зоны адгезионного контакта, что также вносит систематическую погрешность в результаты испытаний.

Указанные особенности позволяют с известной долей осторожности соотносить получаемые значения усилий с истинной прочностью клеевых соединений, особенно состоящих из растяжимых материалов.

Деформация текстильных материалов при расслаивании клеевых соединений является иногда причиной несоответствия экспериментальных значений и теоретической прочности клеевых соединений, рассчитанных по энергии химических связей. Однако ввиду относительной простоты испытаний, несложной формы проб метод равномерного расслаивания получил преимущественное распространение в швейной промышленности.

Другим его достоинством является хорошая воспроизводимость результатов (коэффициент вариации обычно составляет 2 – 5 % для пяти параллельных испытаний).

Метод определения прочности склеивания растяжимых материалов. При расслаивании клеевого соединения по схеме, показанной на рисунке 1.5, усилие Р расходуется частично и на деформацию растяжения текстильных материалов. Растяжение материалов вдоль линии действия нагрузки, приложенной, как правило, к нитям основы, вызывает удлинение последних и приводит к сокращению поперечных размеров другой системы нитей — уточных. Это проявляется, как было отмечено выше, в деформации зоны разрушения: ее искривлении и сокращении по длине. В этом случае происходит не одновременное, а последовательное разрушение мест клеевого контакта: вначале слабых, затем наиболее сильных, затем слабых и т.д. Такой характер разрушения обнаруживается по показаниям силоизмерителя и является причиной достаточно большого разброса результатов измерений, что снижает их статистическую достоверность.

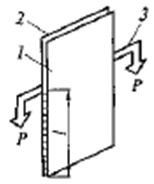

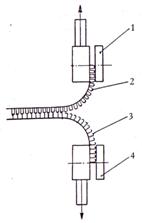

Расслаивание клеевого соединения можно проводить жестким (недеформирующимся) элементом, перемещаемым между текстильными материалами (рисунок 1.6).

Перед испытанием несклеенные концы пробы зажимают неподвижно. Между ними размещают жесткий элемент таким образом, чтобы он располагался перпендикулярно длине клеевого соединения и направлению приложения силы Р. При своем перемещении силовой элемент одновременно разрушает все адгезионные связи по ширине расслаиваемой пробы.

1,2— несклеенные концы пробы; 3 — жесткий элемент {Р — усилие; l — длина

Рисунок 1.6 - Схема расслаивания клеевых соединений жестким элементом

Пробу расслаивают с одного конца. Клеевое соединение закрепляют расслоенными концами в зажиме. К противоположному концу пробы прикрепляют дополнительный груз массой Р1; усилие, создаваемое Р1 меньше разрывной нагрузки клеевого соединения. Разрывная нагрузка клеевого соединения равна усилию, необходимому для одновременного разрушения обоих материалов [4].

Между несклеенными концами текстильных материалов помещают жесткий элемент (например, из стали) шириной h. Ширину жесткого элемента выбирают из условия h > l, где l — ширина зоны адгезионного контакта.

К жесткому элементу через тяги прикладывают силу Р, достаточную для перемещения элемента 3 между материалами и разрушения адгезионных связей между ними и клеем.

Силу Р периодически замеряют, например через каждый 1 см перемещения жесткого элемента вдоль клеевого соединения.

Сравнение двух методов испытания — традиционного расслаивания и расслаивания жестким элементом — проведено в таблице 1.

Таблица 1.1 – Результаты определения прочности клеевых соединений разными методами

| Метод испытания | Клеевое соединение из пальтовой ткани и ТПМ арт. 86040 | Клеевое соединение из пальтовой ткани и ТПМ арт. 276-1 | ||

| Прочность, даН на 5 см | Коэффициент вариации, % | Прочность, даН на 5 см | Коэффициент вариации, % | |

| Традиционный | 4,8 | 0,2 | 2,08 | 0,2 |

| Расслаивание жестким элементом | 14,33 | 0,1 | 6,03 | 0,1 |

Из таблицы 1.1 видно, что относительная ошибка при испытании жестким элементом уменьшается в 2 раза. Благодаря одновременности разрушения всех адгезионных связей жестким элементом фиксируется большее значение прочности, чем при традиционном расслаивании.

Предлагаемый способ отличают простота, наглядность, широкие возможности в получении точных результатов. Использование данного способа обеспечивает по сравнению с традиционным следующие преимущества:

- отсутствие ограничений по видам клеевых соединений;

- учет специфики свойств текстильных материалов.

Метод расслаивания клеевых соединений, состоящих из ткани и нетканого объемного материала. Перечисленные выше методы испытаний непригодны для испытания клеевых соединений, одним из компонентов которых является легко растяжимый объемный нетканый материал типа синтепона.

При изготовлении утепленной одежды объемные нетканые материалы типа синтепона склеивают с тканями. Эти материалы имеют разные значения разрывных нагрузок. Поэтому определение прочности таких клеевых соединений методом равномерного расслаивания невозможно, поскольку часто при испытаниях объемный нетканый материал разрушается, если его разрывная нагрузка ниже нагрузок, необходимых для расслаивания клеевых соединений.

Для большинства таких клеевых соединений, состоящих из ткани, клея и нетканого материала, характерно соотношение

Q1<P<Q2, (1.16)

где Q1, Q2 — разрывные нагрузки при растяжении соответственно ОМ и объемного нетканого материала;

Р— усилие расслаивания клеевого соединения.

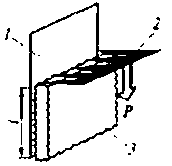

Клеевые соединения, состоящие из ткани, клея и объемного нетканого утепляющего материала, могут быть испытаны методом сдвига менее прочного материала относительно более прочного. По значению усилия, необходимого для сдвига нетканого материала по поверхности ткани, судят о прочности склеивания материалов в клеевом соединении (рисунок 1.7).

1 — ткань; 2 — иглы для сдвига; 3 — нетканый материал (Р — усилие; / — длина клеевого соединения)

Рисунок 1.7 - Схема определения прочности сцепления ткани и объемного нетканого материала в клеевом соединении

На рисунке 1.8 показана последовательность реализации метода с помощью специального приспособления, содержащего иглы для сдвига. Метод применим для клеевых соединений, одним из компонентов которых являются синтепоны, ватины разного способа получения толщиной более 5 см. Если толщина нетканого объемного материала невелика, например, как у флизелина, то данным методом разрушить клеевое соединение невозможно.

1 — ткань; 2 — нетканый материал; 3 — иглы; 4 — клеевые точки

Рисунок 1.8 - Положение склеенных между собой ткани и нетканого объемного материала перед испытаниями (а), после введения игл в объемный утепляющий материал (6) и во время испытаний (в)

При проведения испытаний основную ткань склеивают с нетканым материалом, например ватином, с помощью клея. Клей может быть предварительно нанесен на один из материалов в виде точек. Прочность к растяжению нетканого материала определяют одним из известных способов, например на разрывной машине. Закрепляют один из концов пробы в тисках разрывной машины.. В противоположных тисках закрепляют элемент, несущий ряд параллельных игл. Иглы вводят через нетканый материал внутрь клеевого соединения на всю толщину нетканого материала по всей ширине пробы. К элементу, несущему иглы, прикладывают нагрузку. Иглы, расположенные с такой же частотой, что и частота точек клея, начинают перемещаться вдоль клеевого соединения, "соскабливая" нетканый материал с поверхности основной ткани. Развиваемое усилие фиксируют по шкале разрывной машины. Значения усилия записывают через каждый 1 см перемещения игл, а затем находят среднее арифметическое. Прочность склеивания рассчитывают по формуле:

P=Pсд/n, (1.17)

где Р — прочность склеивания;

Рсд — сопротивление сдвигу менее прочного к растяжению слоя;

n — количество клеевых точек по ширине пробы.

В ходе дипломной работы производится поиск существующих методик на исследование прочности клеевых соединение и производится анализ их.

Так в соответствии с ГОСТ 26589-94 Мастики кровельные и гидроизоляционные. Методы испытаний [5], устанавливаются методы испытаний следующих показателей:

1 внешнего вида;

2 условной прочности, условного напряжения и относительного удлинения;

3 прочности сцепления с основанием;

4 прочности сцепления промежуточных слоев;

5 прочности на сдвиг клеевого соединения;

6 паропроницаемости;

7 водостойкости;

8 водопоглощения;

9 водонепроницаемости;

10 условного времени вулканизации;

11 гибкости;

12 теплостойкости;

13 температуры размягчения.

Применение методов и периодичность проведения испытаний устанавливаются в технических нормативных правовых актах (далее - ТНПА) на мастики конкретного вида.

Отбор проб, приготовление объединенной пробы, подготовка к испытанию и изготовление образцов мастики или пленки для испытаний должны проводиться в соответствии с ТНПА на мастики конкретного вида (примеры изготовления пленок из мастик различных видов приведены в приложениях А - Г). Подготовку мастики и образцов к испытанию и проведение испытаний, если в ТНПА на мастики конкретного вида нет других указаний, проводят при температуре (293±5)K [(20 ± 5) °С]. Время выдержки мастики или образцов перед испытанием должно быть указано в ТНПА на мастики конкретного вида. Количество образцов для каждого вида испытаний должно быть указано в ТНПА на мастики конкретного вида, но не менее трех.

Внешний вид мастики проверяют визуальным подсчетом посторонних включений на поверхности мастики, нанесенной на подложку (картон, сталь, стекло), наносят на подложку окунанием в горячую мастику или наливом холодной мастики на подложку.

Мастика считается выдержавшей испытание, если при осмотре невооруженным глазом количество включений не превышает указанных в ТНПА на конкретный вид мастики.

Для испытаний используется разрывная машина, обеспечивающая: предел допускаемой погрешности измерения нагрузки (усилий) не должен превышать ± 1%, начиная с 0,2 от наибольшего предельного значения каждого диапазона шкалы измерения; измерение расстояния между захватами при растяжении образца устройством с ценой деления шкалы не более 1 мм или градуированным в процентах относительного удлинения; скорость перемещения подвижного захвата (500 ± 50) мм/мин. Подложка в виде призмы с основанием шириной (50±2)мм, длиной не менее 30 мм и высотой, обеспечивающей формоустойчивость в процессе испытания образца. Отрывной элемент из стали марки Ст3. Клей, обеспечивающий прочность сцепления мастичного покрытия с отрывным элементом большую, чем прочность сцепления мастичного покрытия с подложкой.

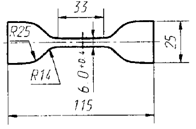

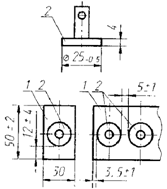

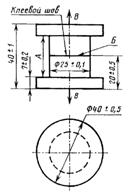

Испытание проводят на образцах-лопатках типа 1 или 2, вырубленных из пленки, изготовленной штанцевым ножом. Типы и размеры образцов-лопаток должны соответствовать указанным на рисунке 1.9 (а и б). Тип образца-лопатки выбирают в зависимости от вида мастики и указывают в ТНПА на мастику этого вида.

Рисунок 1.9 – Типы и размеры лопатки

Для обеспечения одинакового крепления образцов в захватах разрывной машины наносят установочные метки, расстояние между которыми (50±1) мм для образцов типа 1 и (35±1) мм для образцов типа 2. За длину рабочего участка принимают расстояние между установочными метками [5].

Толщину образца-лопатки измеряют в трех точках на рабочем участке. За результат измерения принимают наименьшее значение.

Образец помещают в захваты разрывной машины по установочным меткам, совместив продольные оси захватов и образца, устанавливают заданную скорость перемещения подвижного захвата, приводят в действие механизм и фиксируют силу и расстояние между метками в момент разрыва или максимального значения силы.

Затем производится обработка

результатов испытания. Вычисляют условную прочность ![]() в МПа (кгс/см2):

в МПа (кгс/см2):

![]() ,

(1.18)

,

(1.18)

где Pp – разрывная сила, H (кгс);

b – ширина образца-лопатки, м (см);

h0 – толщина образца-лопатки, м (см)

И вычисляется условное напряжение ![]() образца-лопатки

по формуле:

образца-лопатки

по формуле:

![]() ,

(1.19)

,

(1.19)

где ![]() - максимальная

сила при испытании на растяжение, Н (кгс)

- максимальная

сила при испытании на растяжение, Н (кгс)

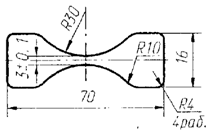

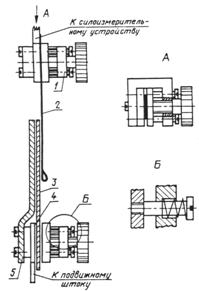

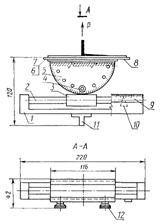

Определение прочности сцепления с основанием осуществляют двумя методами А и Б. Для метода А необходимы следующие средства испытания и вспомогательные устройства: машина разрывная для испытаний; электрический сушильный, обеспечивающий поддержание температуры до 473 К (200°С); весы лабораторные с допускаемой погрешностью не более 0,05 г; приспособления для закрепления образцов в соответствии с рисунком 1.10 (а); подложка в виде призмы с основанием шириной (50±2) мм, длиной не менее 30 мм и высотой, обеспечивающей формоустойчивость в процессе испытания образца; отрывной элемент из стали марки Ст3 по ГОСТ 380 в соответствии с рисунком 1.10 (б); нож; уровень; клей, обеспечивающий прочность сцепления мастичного покрытия с отрывным элементом большую, чем прочность сцепления мастичного покрытия с подложкой.

Подготовка к проведению испытания. Заготавливается образец из подложки, мастичного покрытия и приклеенных к нему отрывных элементов. Подготавливается мастика к испытанию, в соответствии с ТНПА на мастику конкретного вида. Подложку с мастикой устанавливают горизонтально по уровню и на нее наклеивают отрывные элементы в соответствии с рисунком 1.10, б. Мастичное покрытие прорезают по окружности отрывного элемента при помощи ножа на всю толщину до подложки. Проведения испытания начинается с установки образца в приспособление (рисунок 1.10, а). В момент разрыва фиксируют максимальное усилие и характер разрушения образца.

Рисунок 1.10 - Приспособления для закрепления образцов (а); отрывной элемент из стали(б)

Высчитывают прочность сцепления с основанием Rсц в МПа (кгс/см2) по формуле:

![]()

![]() ,

(1.20)

,

(1.20)

где Р – максимальное усилие разрыва, Н (кгс);

S – площадь склеивания до 0,01 МПа (0,1 кгс/см2).

В расчет принимают результаты испытаний образцов, разрушение которых произошло по материалу покрытия или по месту контакта покрытия и подложки. Метод Б. Средства испытания и вспомогательные устройства тоже самое что и в методе А. Порядок подготовки к проведению испытания: образец для испытания состоит из двух плиток с нанесенным на них мастичным слоем, склеенных крестообразно. Площадь склеивания [(30х30) ± 2] мм. Дальше по аналоги с методом А [5]. ГОСТ 15140-78 Материалы лакокрасочные. Методы определения адгезии [6]. Стандарт распространяется на лакокрасочные материалы и устанавливает методы определения адгезии лакокрасочных покрытий к металлическим поверхностям, среди которых – метод отслаивания. Сущность метода заключается в определении адгезии отслаиванием гибкой пластинки от армированного стеклотканью покрытия и измерении необходимого для этого усилия. Испытания проводятся на машине разрывной с максимальной нагрузкой не менее 30 Н (3 кгс), с погрешностью измерения нагрузки не более 1 %, снабженной приспособлением для сохранения постоянного угла расслаивания, прикрепляется к нижнему зажиму разрывной машины (рисунок 1.11).

Рисунок 1.11 - Приспособление для сохранения постоянного угла расслаивания

Фольгу натягивают на стеклянную пластинку, выравнивают и обезжиривают ватным тампоном, смоченным в ацетоне.

Алюминиевую фольгу применяют для лакокрасочных материалов, отверждаемых при температуре не выше 300 °С, а медную фольгу для материалов, отверждаемых при температуре не выше 180 °С.

Лакокрасочный материал наносят тонким слоем на фольгу любым методом и сушат. После этого наносят второй слой, на который сразу накладывают стеклоткань, обезжиренную ацетоном и высушенную, плотно прижимают ее к фольге. Затем лакокрасочный материал кистью наносят на стеклоткань, полностью смачивая ее, удаляя все неровности и пузыри. Образец высушивают.

Толщина покрытия со стеклотканью после сушки должна быть не ниже 70 мкм. Высушенный образец снимают со стеклянной пластины и разрезают вдоль на 8 - 10 полосок размером 10´60 мм каждая. Крайние полоски отбрасывают, а на остальных вручную отслаивают фольгу от покрытия со стеклотканью на длину, несколько превышающую половину общей длины полоски (примерно 35 мм), и отгибают фольгу на 180 °С.

Допускается определять адгезию покрытия без армирования стеклотканью при большой толщине и низкой эластичности покрытий.

Перед определением адгезии образцы холодной сушки выдерживают при (20±2) °С и относительной влажности воздуха (65±5) % в течение 48 ч, а образцы горячей сушки не менее 3 ч.

Перед определением адгезии замеряют толщину покрытия не менее чем на трех участках поверхности испытуемого образца, при этом расхождение в толщине покрытия не должно превышать 10 %.

Испытание проводят при температуре (20±2) °С и относительной влажности воздуха (65±5) %. Полоску закрепляют на разрывной машине так, чтобы отогнутый край фольги был зажат в неподвижном зажиме, а покрытие со стеклотканью в подвижном зажиме. Образец расслаивают при скорости движения подвижного зажима 0,0010 - 0,0012 м/с (65 - 70 мм/мин) и угле расслаивания 180 °С. Адгезию в Н/м (гс/см) вычисляют как среднее арифметическое из восьми, десяти определений, допускаемые расхождения между которыми не должны превышать 10 % [6]. ГОСТ 6768-75 Резина и прорезиненная ткань. Метод определения прочности связи между слоями при расслоении [7]. Hаспространяется на резину, прорезиненную ткань и устанавливает метод определения прочности связи между слоями резина—резина, резина—ткань, резина— прорезиненная ткань и прорезиненная ткань — прорезиненная ткань при расслоении. Сущность метода заключается в расслоении образца и определении силы, необходимой для отделения двух испытуемых слоев друг от друга. Машина для испытания должна обеспечивать: надежное закрепление образцов в зажимах без перекоса; перемещение подвижного зажима со скоростью (100±10) мм/мин; погрешность измерения силы при прямом ходе (нагружении) ±1% от измеряемой силы, начиная с 0,2 от наибольшего предельного значения каждого диапазона измерения. Образцы для испытания имеют форму прямоугольного параллелепипеда шириной (25±1,0) мм, толщину не более 12 мм и длину, обеспечивающую расслоение на участке не менее 100 мм. Для образцов из готовых изделий допускается длина, обеспечивающая расслоение на участке не менее 60 мм. Образцы заготавливают не ранее чем через 16 часов после вулканизации. Время между вулканизацией и испытанием не должно превышать 30 суток. Заготовленные образцы выдерживаются не менее 24 часов при (23±2) оС и относительной влажности 50-70 %. Для готовых изделий время выдержки не должно превышать 2 часов. В зажимах машины закрепляют слои образца, между которыми определяют прочность связи. Включают машину и проводят расслоение на участке не менее 100 мм, а для образцов из готовых изделий на участке не менее 60 мм [7]. Прочность связи между слоями при расстоянии (σр) в ньютонах на сантиметр вычисляют по формуле:

, (1.21)

, (1.21)

где Рср— средняя сила расслоения, Н;

b – ширина образца, см.

ГОСТ 7933-89 Картон для потребительской тары. Общие технические условия [8]. Стандарт распространяется на картон для изготовления потребительской тары и устанавливает требования к картону, предназначенному для нужд народного хозяйства и экспорта. В стандарте прописан ряд испытаний для картона, в т.ч. определение энергии связей между слоями. Сущность метода заключается в измерении работы, необходимой для расслаивания образца площадью 6,45 см2 при динамическом воздействии на образец. В качестве средства испытания используется прибор для измерения работы по расслаиванию образца "Bond Scott Testers" (рисунок 1.12) с диапазонами: от 0 до 0,339 Дж (от 0 до 0,25 фут-фунт-сила) и от 0,135 до 0,678 Дж (от 0,1 до 0,5 фут-фунт-сила), включающий маятник с ударным устройством, позволяющим измерять работу расслаивания, и устройство для подготовки образцов к испытаниям. Двухсторонняя липкая лента "Scotch Brand 400" шириной не менее 25,4 мм или другая липкая лента, обеспечивающая аналогичные условия испытания.

Рисунок 1.12 - Прибор для измерения работы по расслаиванию "Bond Scott Testers"

Из листов пробы произвольно отбирают лист для испытания и из него вырезают в машинном и поперечном направлениях по одной полоске размером (155,0 +- 5,0) х (25,4 +- 0,5) мм.

Рулон двухсторонней липкой ленты укрепляют в устройстве для ее подачи. Помещают пять опорных пластин и углубления на штыри устройства для подготовки образцов.

Отматывают кусок липкой ленты длиной не менее 60 см, освобождают вручную от защитного бумажного слоя, помещают на опорные пластины направляющими штырями так, чтобы лента по ширине не выходила за края пластины. Образец картона кладут на липкую ленту так, чтобы края ленты и картона совместились по ширине, а по длине он должен выступать с обеих сторон за края пластин. Оставшимся свободным концом ленты покрывают верхнюю сторону образца. Поверх образца, покрытого липкой лентой, на установочные штифты помещают опору с пятью алюминиевыми уголками. Нажатием рычага в течение 1 мин создают давление, необходимое для склеивания многослойной полоски: опорная пластина - липкая лента - картон - липкая лента - алюминиевый уголок. Путем возврата рычага сбрасывают давление, освобождают и удаляют опору, оставив алюминиевые уголки прилипшими к многослойному образцу.

Многослойную полоску с пятью уголками разрезают на пять образцов.

Каждый из пяти подготовленных образцов поочередно помещают на испытательный стол и закрепляют гайкой. Отклоняют маятник на 90° вправо до защелки и указательную стрелку отсчетного устройства до соприкосновения со штырем на маятнике. Проводят испытания, приводя маятник в движение нажатием на защелку. При возвратном движении маятника останавливают его рукой во избежание вторичного соприкосновения с уголком. Отсчет результата измерения работы расслаивания производят с точностью до 0,001 фут-фунт-силы по шкале. Место разрыва образца исследуют визуально, при этом картон должен расслаиваться. При обнаружении отслаивания от пластины или алюминиевого уголка аннулируют полученные результаты и увеличивают силу прижима при изготовлении многослойных образцов путем установления прокладок, создающих большее давление. Подбор давления производится от получения пяти значений работы расслаивания в каждом направлении [8].

Подсчитывают значение работы, затраченной на расслаивание образца, как среднее арифметическое результатов десяти определений (пять в машинном и пять в поперечном направлениях).

Вычисляют энергию связей (Р) и Дж/м2 по формуле:

![]() , (1.22)

, (1.22)

где Р" - среднее арифметическое результатов десяти определений, фут-фунт-сила;

13560 - коэффициент перевода несистемных единиц и единицы СИ;

6,45 - площадь образца, см2.

ГОСТ 28966.1-91 Клеи полимерные. Метод определения прочности при расслаивании [9]. Стандарт распространяется на полимерные клеи и устанавливает метод определения прочности при расслаивании клеевых соединений гибких пленочных материалов. Метод заключается в определении нагрузки, разрушающей клеевое соединение, путем измерения усилий, вызывающих расслаивание склеенных между собой в любой комбинации пленочных материалов и приведенных к линейным размерам клеевого шва.

При расслаивании усилие действует перпендикулярно к продольной оси плоскости клеевого шва.

Образец, предназначенный для испытания, представляет собой две склеенные между собой мягкие подложки: гибкие пленочные материалы с модулем упругости от 10-2 до 102 МПа и толщиной от 10 до 1000 мкм.

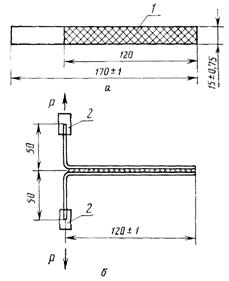

Общий вид и размеры подложек и образца для испытания представлены на рисунке 1.13.

а - подложка; б - образец для испытания; 1 - площадь склеивания; 2 - захват

Рисунок 1.13 - Общий вид и размеры подложки и образца для испытания

На подготовленные поверхности подложки наносят полимерный клей. Для формирования клеевого шва, обеспечения его равномерности по толщине и по всей длине склеиваемой поверхности, а также устранения непроклеев склеенный образец пропускают через прорезь специального приспособления. В зависимости от толщины склеиваемых материалов и клеевого шва в приспособлении изменяется расстояние между подпружиненными валиками таким образом, чтобы в результате прохода образца через зону формирования в клеевом шве не создавалось дополнительное напряжение вследствие взаимного сдвига склеиваемых подложек. Допускаемое давление при формировании клеевого шва составляет от 0,7 до 1,0 МПа или указано в нормативно-технической документации на полимерный клей.

Склеенный образец после формирования клеевого шва выдерживают при температуре (23 ± 2) °С в течение 24 ч или в условиях, указанных в нормативно-технической документации на полимерный клей.

Перед испытанием измеряют толщину склеиваемых материалов, длину и ширину клеевого шва. При этом измеряют ширину участков не менее чем в пяти точках, равноудаленных друг от друга по длине нахлеста клеевого шва.

Испытание на расслаивание проводят при скорости передвижения подвижного захвата 100 мм/мин. При разрыве одной из подложек образца испытание проводят при выборочной скорости 30 - 100 мм/мин.

При испытании подложек из разнородных материалов подложку с большим модулем упругости зажимают в неподвижном захвате разрывной машины, а подложку с меньшим модулем упругости - в подвижном захвате.

Включают разрывную машину и проводят расслаивание до полного отделения подложек [9].

Образцы, разрушившиеся в ходе испытаний и после них, подлежат визуальному осмотру для определения вида разрушения (адгезионное, когезионное, смешанное). Виды разрушения образцов приведены в таблице 1.2.

Таблица 1.2 – Виды разрушения образцов

| Вид разрушения образца | Наименование вида разрушения | Обозначение вида разрушения |

|

|

Разрыв подложки | ПР |

|

|

Когезионное разрушение по материалу | КМР |

|

|

Когезионное разрушение по клею | ККР |

|

|

Адгезионное разрушение | АР |

Если в процессе испытания происходит разрыв подложки, то в протокол записывают разрушающее усилие, при котором произошел разрыв. Прочность клеевого соединения при расслаивании (Прас) в ньютонах на метр вычисляют по формуле

![]() , (1.23)

, (1.23)

где Р - разрушающее усилие, Н;

b - ширина клеевого шва, м.

При этом:

, (1.24)

, (1.24)

где Р - среднее арифметическое не менее 50 % наименьших значений максимумов, но не менее 5. Первое максимальное усилие не учитывают;

Рi - разрушающее усилие, Н;

i - число разрушающих усилий;

п - число наименьших значений максимумов;

, (1.25)

, (1.25)

где b - среднее арифметическое результатов пяти измерений ширины участка клеевого шва по длине нахлеста;

bi - ширина клеевого шва одного образца, м.

За результат испытания принимают среднее арифметическое результатов не менее трех параллельных определений, допускаемое расхождение между которыми устанавливается в нормативно-технической документации на полимерный клей и не должно превышать 10 % [9].

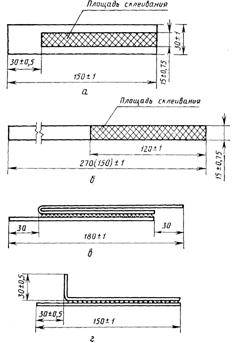

ГОСТ 28966.2-91 Клеи полимерные. Метод определения прочности при отслаивании [10]. Стандарт распространяется на полимерные клеи и устанавливает метод определения прочности при отслаивании клеевых соединений гибких пленочных материалов от жестких листовых и плоских материалов.

Метод заключается в определении нагрузки, разрушающей клеевое соединение, путем измерения усилий, вызывающих отслаивание гибкого пленочного материала от жесткого и приведенных к линейным размерам клеевого шва. Отслаивание проводят под углом 90 или 180° или под заданным углом от 90 до 150°.

Образец, предназначенный для испытания, представляет собой склеенные мягкую и жесткую подложки. Мягкая подложка - гибкие пленочные материалы с модулем упругости от 10-2 до 102 МПа и толщиной от 10 до 1000 мкм. Жесткая подложка - жесткие листовые и плоские металлические и неметаллические материалы толщиной от 1,5 до 10,0 мм.

Предпочтительная толщина жесткой подложки из стали, алюминия, латуни, меди, титана, молибдена и других металлов - 1,5 - 3,0 мм, из дерева, пластмассы - 1,5 - 10 мм, керамики, графита, фанеры - 3 - 10 мм, картона - 1,5 - 3,0 мм. В качестве жесткой подложки используют также бетонные плиты толщиной 8 - 10 мм. Образец, предназначенный для испытания, представляет собой склеенные мягкую и жесткую подложки (рисунок 1.14).

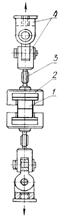

Испытания проводят на машине разрывной, снабженной прибором самопишущим для записи результатов испытания в координатах "усилие - перемещение подвижного захвата" или "усилие - время". При необходимости используют приспособление для испытания под различными углами от 90 до 150°, один из вариантов которого приведен на рисунке 1.15.

Перед испытанием измеряют толщину склеиваемых материалов, длину и ширину клеевого шва. Испытанию подвергают не менее трех образцов [10].

Испытание на отслаивание проводят при скорости передвижения подвижного захвата 100 мм/мин. При разрыве одной из подложек образца испытание проводят при выборочной скорости 30 - 100 мм/мин.

Жесткую подложку образца закрепляют в неподвижном захвате разрывной машины, мягкую подложку - в подвижном. При испытании под углом 180° образец закрепляют непосредственно в захватах разрывной машины. При испытании под углом 90° и под заданным углом от 90 до 150° образец закрепляют через приспособление, которое крепят в неподвижном захвате машины.

а - жесткая подложка; б - мягкая подложка; в - образец для испытания под углом 180°; г - образец для испытания под углом от 90 до 150°

Рисунок 1.14 - Форма и размеры образцов для испытаний

1 - основание; 2 - направляющая; 3 - салазки; 4 - фиксатор; 5 - угломер; 6, 7 - прижимные гайки; планки и винты; 8 - образец; 9 - линейка; 10 - стрелка; 11 - переход; 12 - затяжные гайки

Рисунок 1.15 - Приспособление для отслаивания под различными углами от 90 до 150°Включают разрывную машину и проводят испытание до полного отслоения мягкой подложки от жесткой. Результаты испытаний рассчитывают по диаграмме самопишущего прибора "усилие - перемещение подвижного захвата" или "усилие - время" в соответствии с приложением.

Прочность клеевого соединения при расслаивании (Прас) в ньютонах на метр вычисляют по формуле

![]() , (1.23)

, (1.23)

где Р - разрушающее усилие, Н;

b - ширина клеевого шва, м.

При этом:

, (1.24)

, (1.24)

где Р - среднее арифметическое не менее 50 % наименьших значений максимумов, но не менее 5. Первое максимальное усилие не учитывают;

Рi - разрушающее усилие, Н;

i - число разрушающих усилий;

п - число наименьших значений максимумов;

, (1.25)

, (1.25)

где b - среднее арифметическое результатов пяти измерений ширины участка клеевого шва по длине нахлеста;

bi - ширина клеевого шва одного образца, м.

За результат испытания принимают среднее арифметическое результатов не менее трех параллельных определений, допускаемое расхождение между которыми устанавливается в нормативно-технической документации на полимерный клей и не должно превышать 10 % [10].

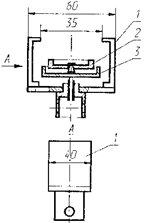

ГОСТ 14760-69 Клеи. Метод определения прочности при отрыве [11]. Стандарт распространяется на клеи и устанавливает метод определения статической прочности при равномерном отрыве клеевых соединений при нормальной, пониженной и повышенной температурах (от минус 196 до плюс 1200 °С). Сущность метода заключается в определении величины разрушающей силы при растяжении стандартного образца клеевого соединения встык, усилиями, направленными перпендикулярно плоскости склеивания. Предел прочности при отрыве определяют на испытательной машине, позволяющей производить испытание на растяжение и измерять величину нагрузки с погрешностью не более 1 % от измеряемой величины.

Испытания образцов производят в специальном приспособлении, установленном в губках испытательной машины. Схема приспособления приведена на рисунке 1.16.

1 - образец; 2 - захват; 3 - тяга; 4 - шарнирная подвеска

Рисунок 1.16 - Схема приспособления для испытаний на прочность при отрыве клеевых соединений

Приспособление должно обеспечить центрирование образцов таким образом, чтобы линия действия растягивающих усилий совпадала с его продольной осью. Испытания при пониженной и повышенной температурах проводят на машинах, на которых проводят испытания при нормальной температуре, дополнительно оборудованных съемными охладительными или нагревательными камерами для нагрева или охлаждения испытуемых образцов, или на машинах, специально предназначенных для этих целей.

Форма и размеры образца приведены на рисунке 1.17. Для испытания необходимо брать не менее пяти образцов.

Рисунок 1.17. Форма и размеры образцов.

Подготовленный для испытания образец устанавливают в укрепленное на машине приспособление. Испытание проводят постепенным нарастанием нагрузки до разрушения образца. Скорость движения зажима машины должна быть 10 мм/мин. Допускается проведение испытаний при скорости движения нагружающего зажима до 20 мм/мин [11].

Фиксируют наибольшую нагрузку, достигнутую при испытании.

Предел прочности клеевого соединения при отрыве (sотр) в Па вычисляют по формуле:

, (1.26)

, (1.26)

где Р - разрушающая нагрузка в Н;

F - площадь склеивания в м2, вычисляемая с точностью до 0,05 м2 по формуле:

, (1.27)

, (1.27)

где d - наименьший диаметр образца в м.

Предел прочности при отрыве вычисляют до третьей значащей цифры.

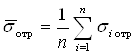

По результатам испытаний вычисляют среднее арифметическое значение предела прочности:

, (1.28)

, (1.28)

где n - число испытанных образцов;

si отр - значения пределов прочности образцов.

ГОСТ 17317-88 Кожа искусственная. Метод определения прочности связи между слоями [12]. Стандарт распространяется на искусственную и синтетическую кожу для обуви, одежды, галантереи, технического назначения, состоящую из нескольких слоев, и на обувные дублированные и триплированные материалы и устанавливает метод определения прочности связи между слоями. Сущность метода заключается в расслаивании пробы и определении нагрузки, необходимой для отделения испытуемых слоев друг от друга.

От каждого отобранного для испытаний рулона по всей его ширине отрезают точечную пробу длиной (300±10) мм.

Для проведения испытаний из отобранной точечной пробы на расстоянии не менее 100 мм от кромки вырезают в форме полоски элементарные пробы.

Длина элементарной пробы должна быть (150±2) мм, ширина (20±1) или (50±1) мм.

Количество, но не менее трех в каждом выбранном направлении, ширина и направление вырезания проб должно быть указано в нормативно-технической документации на конкретную продукцию.

Общее количество вырезаемых проб (Л) для определения прочности связи между каждой парой слоев вычисляют по формуле

N—n(c— 1), (1.29)

где n — количество проб, отбираемое для определения прочности связи между слоями материала в одном направлении;

с — количество слоев в материале.

Для проведения испытания применяется разрывная машина, обеспечивающая измерение нагрузки с относительной погрешностью ± 1 % и скорость перемещения подвижного зажима (300±10) мм/мин.

Каждую пробу по длине размечают на участки: первый — (50±1) мм, второй— (80±1) мм. Первый участок предварительно расслаивают вручную.

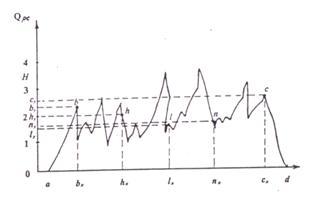

Первоначальное расстояние между зажимами устанавливают — (50±5) мм. Пробы закрепляют в зажимы разрывной машины: в не подвижный (верхний) зажим — основу или слой с меньшим удлинением, в подвижный (нижний) — покрытие или слой (слон) с большим удлинением. Расслаивание пробы проводят до конца второго участка. При испытании определяют не менее десяти значений нагрузки по шкале нагрузок или по диаграмме "нагрузка — перемещение подвижного зажима" (рисунок 1.18).

Рисунок 1.18 - Диаграмма расслоения

Прочность связи между слоями пробы (X) Н/мм вычисляют по формуле:

![]() , (1.30)

, (1.30)

где Р — средняя нагрузка расслаивания пробы, Н;

В— номинальная ширина пробы, мм

Среднюю нагрузку расслаивания пробы (Р) определяют:

- из десяти показаний шкалы нагрузок разрывной машины, снятых через каждые 10 мм шкалы удлинения;

- если записывается диаграмма расслаивания, участок оси абсцисс диаграммы делят на 10 частей и определяют десять значений нагрузки. Начальный участок на диаграмме, где отмечено нарастание нагрузки при расслаивании, не учитывают [12].

ГОСТ 30548-97 Полотна нетканые (подоснова) для линолеума. Методы испытаний [13]. Стандарт распространяется на нетканые иглопробивные, нитепрошивные, холстопрошивные, клееные, термоскрепленные и комбинированные полотна для линолеума (подоснову) и устанавливает методы определения ряда показателей, в т.ч. прочности при расслаивании.

В качестве средства испытания используется: машина разрывная, обеспечивающая: величину силы, измеряемой маятниковым силоизмерителем в пределах от 20 до 85 % предельного значения шкалы; измерение силы инерционным силоизмерителем с погрешностью не более ±1 % измеряемой величины; постоянную скорость перемещения подвижного захвата (100±10) мм/мин.

От каждого рулона, удовлетворяющего требованиям к внешнему виду и линейным размерам, на расстоянии не менее 1,5 м от конца полотна по всей его ширине отрезают острыми ножницами точечные пробы в виде отрезков площадью не менее 0,6 м2. Прочность при расслаивании полотна в рулоне определяют на элементарных пробах размерами [(15х200)±2] мм, вырезанных по пять из одной точечной пробы в продольном и поперечном направлениях по всей ширине полотна в шахматном порядке.

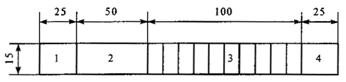

Измеряют ширину b1, каждой элементарной пробы. По длине пробы размечают четыре участка в соответствии с рисунком 1.19.

Рисунок 1.19 - Размеченные пробы

На третьем участке, являющимся рабочим, отмечают десять точек, расположенных на расстоянии (10±2) мм одна от другой. Расслаивают вручную первый и второй участки элементарной пробы. Свободные концы элементарной пробы заправляют в зажимы разрывной машины и производят расслаивание до конца третьего участка.

Значение силы при расслаивании каждой элементарной пробы снимают со шкалы прибора по 10 точкам последовательного расслаивания третьего участка.

Прочность при расслаивании Р0, сН/см, вычисляют по формуле:

, (1.31)

, (1.31)

где b1 — ширина элементарной пробы, см;

Р — сила, сН, вычисляемая по формуле

, (1.32)