Курсовая работа: Разработка двухступенчатого редуктора

Курсовой проект на тему:

«Разработка двухступенчатого редуктора»

Введение

Курсовой проект по деталям машин является первой самостоятельной конструкторской работой. При её выполнении закрепляются знания по курсу «Детали машин». Развивается умение пользоваться справочной литературой.

В соответствии с программой объема курсового проекта являются механические передачи для преобразования вращательного момента, а также цилиндрические и конические передачи.

При проектировании редуктора находят практическое применение такие важные сведения из курса, как расчет на контактную прочность, тепловые расчеты, выбор материалов и термообработок, массы, посадок, параметры шероховатостей поверхности и т.д.

Целью данного задания является спроектировать передачи из условия равенства диаметров ведомых колес 1-ой и 2-ой передач, спроектировать для выходного вала муфту с винтовыми цилиндрическими пружинами, разработать алгоритм и программу расчета выбора двигателя.

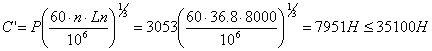

Схема привода

|

||||||

![]()

![]()

![]()

![]()

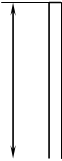

График нагрузки

|

|||

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Дано

Шаг цепи эскалатора: Р = 101,8 мм.

Угол наклона к горизонту α = 30°

Производительность W = 500 человек/ч

Скорость движения V = 0,5 м/с

Длина эскалатора L = 10 м

Число зубьев ведущей звездочки Z = 8

Коэффициент сопротивления передвижению C = 0,7

Коэффициент использования суточный Кс = 0,4

Коэффициент использования годовой Кг = 0,4

Кинематический расчет

Определение входной мощности

![]()

H = sinα·L = ![]() м

м

![]()

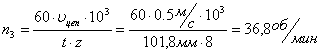

Частота вращения выходного вала

![]()

![]()

![]()

![]()

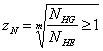

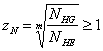

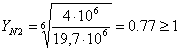

Определяем общее передаточное отношение

![]()

![]()

![]() : принимаем U1 =5.5

: принимаем U1 =5.5

Определяем частоту вращения промежуточного вала

![]()

Определение мощности

![]()

![]() ,

,

Определение крутящего момента

![]()

![]()

![]()

Выбираем двигатель на 2.2кВт

|

P (кВт) |

T (Н*м) |

n (об/мин) |

U |

|

|

| 1 | 1.775 | 18 | 950 | 5.5 | 0.97 |

| 2 | 1.722 | 95.2 | 172.7 | 4.5 | 0.97 |

| 3 | 1.67 | 433.4 | 36.8 | 25.8 | 0.941 |

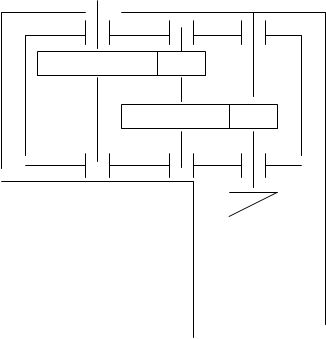

Расчет прямозубой передачи

Выбор материала

Шестерня – сталь 40ХН, термообработка, улучшение НВ = 300

Колесо – сталь 40ХН, термообработка, улучшение НВ = 290.

Срок службы –

![]()

Расчет шестерни

![]()

![]()

SH = 1.2 – коэффициент запаса прочности при улучшении

zR = 0.95 – коэффициент шероховатости поверхности для фрезеруемого колеса

zV = 1 – коэффициент учитывающий влияние скорости

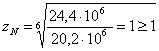

Определяем коэффициент долговечности

![]()

![]()

![]()

![]() , берем 1

, берем 1

![]()

Расчет колеса

![]()

![]()

SH = 1.2 – коэффициент запаса прочности при улучшении

zR = 0.95 – коэффициент шероховатости поверхности для фрезеруемого колеса

zV = 1 – коэффициент учитывающий влияние скорости

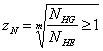

Определяем коэффициент долговечности

![]()

![]()

, берем 1

, берем 1

![]()

Расчет косозубой передачи

Выбор материала

Шестерня – HRC=45, сталь 40ХH, HB=430

Колесо – сталь 40Х, НВ = 200.

Срок службы –

![]()

Расчет шестерни

![]()

![]()

SH = 1.2 – коэффициент запаса прочности при улучшении

zR = 0.95 – коэффициент шероховатости поверхности для фрезеруемого колеса

zV = 1 – коэффициент учитывающий влияние скорости

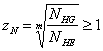

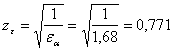

Определяем коэффициент долговечности

![]()

![]()

![]() , берем 1

, берем 1

![]()

Расчет колеса

![]()

![]()

SH = 1.2 – коэффициент запаса прочности при улучшении

zR = 0.95 – коэффициент шероховатости поверхности для фрезеруемого колеса

zV = 1 – коэффициент учитывающий влияние скорости

Определяем коэффициент долговечности

![]()

![]()

![]() , берем 1

, берем 1

![]()

![]()

![]()

372 МПа < 511 МПа < 639 МПа

Расчет размеров прямозубой передачи

Кн = 1.4 – коэффициент нагрузки

![]() - коэффициент зубчатого

колеса

- коэффициент зубчатого

колеса

Ка = 450

Межосевое расстояние:

aW принимаем = 160 (мм) из числа стандартных длин

Выбираем нормальный модуль

![]() , принимаем m = 2.

, принимаем m = 2.

Определяем количество зубьев на шестерне и колесе

![]() ;

; ![]() .

.

Определяем делительный диаметр

![]() ;

; ![]()

![]()

![]() ,

,

Диаметр выступов

![]() ;

; ![]()

Диаметры впадин

![]() ;

; ![]()

Ширина колеса

![]()

![]()

Окружная скорость

![]()

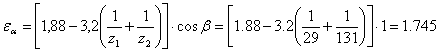

Проверочный расчет

Коэффициенты нагрузки

![]()

![]()

Где ![]() коэффициенты внутренней

динамической нагрузки

коэффициенты внутренней

динамической нагрузки

![]() коэффициенты

концентрирования напряжения

коэффициенты

концентрирования напряжения

![]() коэффициенты

распределения нагрузки между зубьями

коэффициенты

распределения нагрузки между зубьями

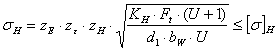

Проверка по контактным напряжениям

![]() коэффициент металла для

стали = 190

коэффициент металла для

стали = 190

![]() коэффициент учета

сумарной длины контактных линий = 2,5

коэффициент учета

сумарной длины контактных линий = 2,5

![]()

![]()

![]()

![]()

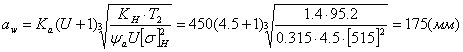

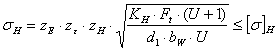

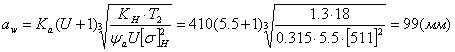

Расчет размеров косозубой передачи

Кн = 1.3 – коэффициент нагрузки

![]() - коэффициент зубчатого

колеса

- коэффициент зубчатого

колеса

Ка = 410

Межосевое расстояние:

aW принимаем = 100 из числа стандартных длин

Выбираем нормальный модуль

![]() , принимаем m = 1.25

, принимаем m = 1.25

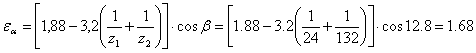

Определяем количество зубьев на шестерне и колесе

![]() ;

; ![]() .

.

Принимаем количество зубьев z1 = 30, z2 = 165

![]()

Определяем делительный диаметр

![]() ;

; ![]()

Диаметр выступов

![]() ;

; ![]()

Диаметры впадин

![]() ;

; ![]()

Ширина колеса

![]()

![]() ;

; ![]()

![]()

Окружная скорость

![]()

Проверочный расчет

Коэффициенты нагрузки

![]()

![]()

Где ![]() коэффициенты внутренней

динамической нагрузки

коэффициенты внутренней

динамической нагрузки

![]() коэффициенты

концентрирования напряжения

коэффициенты

концентрирования напряжения

![]() коэффициенты

распределения нагрузки между зубьями

коэффициенты

распределения нагрузки между зубьями

Проверка по контактным напряжениям

![]() коэффициент металла для

стали = 190

коэффициент металла для

стали = 190

![]() коэффициент учета суммарной

длины контактных линий = 2,42

коэффициент учета суммарной

длины контактных линий = 2,42

![]()

![]()

![]()

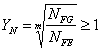

Проверка по усталостным напряжениям изгиба

Допускаемое напряжение изгиба для косозубой передачи

![]()

YR = 1 – коэффициент шероховатости

YA = 1

![]() принимаем = 1.

принимаем = 1.

![]()

, m =6 – для улучшенных

сталей, m

= 9 – для закаленных сталей.

, m =6 – для улучшенных

сталей, m

= 9 – для закаленных сталей.

![]() - число циклов

- число циклов

![]()

![]()

![]()

![]()

![]()

![]() берем

берем ![]() ;

;

![]()

![]() берем

берем ![]() ;

;

![]()

Для шестерни

![]()

Для колеса

![]()

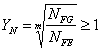

Допускаемое напряжение изгиба для прямозубой передачи

![]()

YR = 1 – коэффициент шероховатости

YA = 1

![]() принимаем = 1.

принимаем = 1.

![]()

, m =6 – для улучшенных

сталей, m

= 9 – для закаленных сталей.

, m =6 – для улучшенных

сталей, m

= 9 – для закаленных сталей.

![]() - число циклов

- число циклов

![]()

![]()

![]()

![]()

![]()

![]() берем

берем ![]() ;

;

![]()

берем

берем ![]() ;

;

![]()

Для шестерни

![]()

Для колеса

![]()

Рабочие напряжения изгиба для колеса прямозубой передачи

![]()

![]() -коэффициент формы зуба

-коэффициент формы зуба

![]()

![]()

![]() – коэффициент перекрытия

зубьев в зацеплении

– коэффициент перекрытия

зубьев в зацеплении

![]() – коэффициент угла

наклона

– коэффициент угла

наклона

![]() ;

; ![]() ; b = 50,4 мм; m = 2;

; b = 50,4 мм; m = 2;

![]()

![]()

Проверка на контактную статическую прочность

![]()

![]()

![]()

Проверка изгибной статической прочности

![]()

![]()

![]()

Рабочие напряжения изгиба для шестерни прямозубой передачи

![]()

![]() -коэффициент формы зуба

-коэффициент формы зуба

![]()

![]()

![]() – коэффициент перекрытия

зубьев в зацеплении

– коэффициент перекрытия

зубьев в зацеплении

![]() – коэффициент угла

наклона

– коэффициент угла

наклона

![]() ;

; ![]() ; b = 50,4 мм; m = 2;

; b = 50,4 мм; m = 2;

![]()

![]()

Проверка на контактную статическую прочность

![]()

![]()

![]()

Проверка изгибной статической прочности

![]()

![]()

![]()

Рабочие напряжения изгиба для колеса косозубой передачи

![]()

![]() -коэффициент формы зуба

-коэффициент формы зуба

![]()

![]()

![]() – коэффициент перекрытия зубьев в

зацеплении

– коэффициент перекрытия зубьев в

зацеплении

![]() – коэффициент угла наклона

– коэффициент угла наклона

![]() ;

; ![]() ; b = 31,5 мм; m =1.25; х=0

; b = 31,5 мм; m =1.25; х=0

![]()

![]()

Проверка на контактную статическую прочность

![]()

![]()

![]()

Проверка изгибной статической прочности

![]()

![]()

![]()

Рабочие напряжения изгиба для шестерни косозубой передачи

![]()

![]() -коэффициент формы зуба

-коэффициент формы зуба

![]()

![]()

![]() – коэффициент перекрытия зубьев в

зацеплении

– коэффициент перекрытия зубьев в

зацеплении

![]() – коэффициент угла наклона

– коэффициент угла наклона

![]() ;

; ![]() ; b = 31,5 мм; m =1.25; х=0

; b = 31,5 мм; m =1.25; х=0

![]()

![]()

Проверка на контактную статическую прочность

![]()

![]()

![]()

Проверка изгибной статической прочности

![]()

![]()

![]()

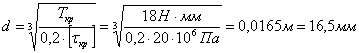

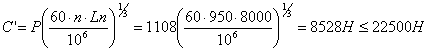

Ориентировочный расчет валов

Диаметр вала определим в зависимости от крутящего момента и напряжений вала при кручении

Для быстроходного вала:

Выбираем диаметр вала d=22 мм

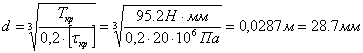

Для промежуточного вала:

Выбираем диаметр вала d=30 мм

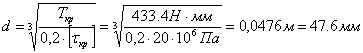

Для тихоходного вала:

Выбираем диаметр вала d=50 мм

Расчет валов

Быстроходный вал

окружное усилие на шестерне

![]()

Осевая сила на шестерне

![]()

![]()

![]()

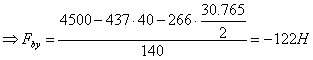

В плоскости ZoY

![]()

![]()

![]()

![]()

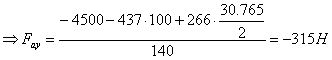

В плоскости XoY

В плоскости XoY

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

В т. С ![]()

В т. А ![]()

В т. D ![]()

В т. D ![]()

В т. B ![]()

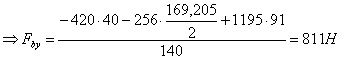

Промежуточный вал

окружное усилие на колесе

![]()

Окружное усилие на шестерне

![]()

Осевая сила на колесе

![]()

![]()

![]()

В плоскости ZoY

![]()

![]()

![]()

![]()

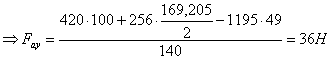

В плоскости XoY

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() ;

;![]()

![]()

![]()

![]() ;

;![]() ;

;![]()

![]()

![]()

![]()

![]() ;

;![]() ;

;![]()

![]()

![]() ;

;![]()

![]()

![]()

![]()

![]() ;

;![]()

![]()

![]()

![]()

![]() ;

;![]() ;

;![]()

В т. С ![]()

В т. А ![]() В т. B

В т. B ![]()

В т. D ![]()

В т. С ![]()

Тихоходный вал

окружное усилие на шестерне

![]()

![]()

![]()

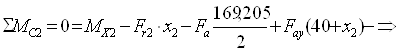

В плоскости ZoY

![]()

![]()

![]()

![]()

![]()

![]()

В плоскости XoY

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

В т. С ![]()

В т. А ![]()

В т. D ![]()

В т. B ![]()

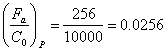

Расчёт подшипников

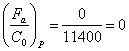

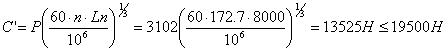

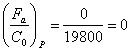

Быстроходный вал в точке А

d=25; D=62; B=17; C=22500; C0=11400

;

; ![]() ;

;

![]() ;

;

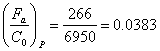

Быстроходный

вал в точке B

Быстроходный

вал в точке B

d=25; D=52; B=15; C=14000; C0=6950

;

; ![]() ;

;

![]() ;

;

Промежуточный

вал в точке А

Промежуточный

вал в точке А

d=30; D=62; B=16; C=19500; C0=10000

;

; ![]() ;

;

![]() ;

;

Промежуточный

вал в точке В

Промежуточный

вал в точке В

d=30; D=62; B=16; C=19500; C0=10000

;

; ![]() ;

;

![]() ;

;

Тихоходный

вал в точке А

Тихоходный

вал в точке А

d=50; D=90; B=20; C=35100; C0=19800

;

; ![]() ;

;

![]() ;

;

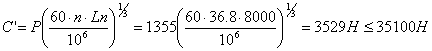

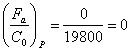

Тихоходный

вал в точке В

Тихоходный

вал в точке В

d=50; D=90; B=20; C=35100; C0=19800

;

; ![]() ;

;

![]() ;

;