Курсовая работа: Проверечный расчет котла БКЗ 75-39

Введение

Теплогенерирующей установкой называют совокупность устройств и механизмов для производства тепловой энергии в виде водяного пара, горячей воды или подогретого воздуха. Водяной пар используют для технологических нужд промышленности и сельском хозяйстве, для приведения в движения паровых двигателей, а также для нагрева воды, направляемой в дальнейшем на нужды отопления, вентиляции и горячего водоснабжения. Горячую воду и подогретый воздух используют для отопления производственных, общественных и жилых зданий, а также для коммунально-бытовых нужд населения. Теплогенерирующие установки предназначены для производства тепловой энергии, которыми являются: органическое и ядерное топлива, солнечная и геотермальная энергия, горючие и тепловые отходы промышленных производств.

Тепловая энергия – один из основных видов энергии используемой человеком для обеспечения необходимых условий его жизнедеятельности, как для развития и совершенствования общества, в котором он живёт, так и для создания благоприятных условий его быта. Тепловая энергия, производимая человеком из первичных источников энергии, в основном используется для получения электрической энергии на тепловых электростанциях, для технологических нужд промышленных предприятий, для отопления и горячего водоснабжения жилых и общественных зданий.

Комплексы устройств, при производящих в тепловую энергию и доставляющих её в виде водяного пара, горячей воды и подогретого воздуха потребителю, называются системами теплоснабжения. В зависимости от мощности систем и числа потребителей, получающих от них тепловую энергию, системы теплоснабжения подразделяют на централизованные и децентрализованные. Условно принято считать систему теплоснабжения централизованной, если единичная мощность включенных в неё теплогенерирующих установок равна или превышает 58 МВт. если мощность установок, производящих тепловую энергию в системе, меньше 58 МВт, то система теплоснабжения считается децентрализованной.

Автоматизация-это применение комплекса средств, позволяющих осуществлять производственные процессы без непосредственного участия человека, но под его контролем. Автоматизация производственных процессов приводит к увеличению выпуска, снижению себестоимости и улучшению качества продукции, уменьшает численность обслуживающего персонала, повышает надежность и долговечность машин, дает экономию материалов, улучшает условия труда и техники безопасности.

Автоматизация освобождает человека от необходимости непосредственного управления механизмами. В автоматизированном процессе производства роль человека сводится к наладке, регулировке, обслуживании средств автоматизации и наблюдению за их действием. Если автоматизация облегчает физический труд человека, то автоматизация имеет цель облегчить так же и умственный труд. Эксплуатация средств автоматизации требует от обслуживающего персонала высокой техники квалификации.

По уровню автоматизации теплоэнергетика занимает одно из ведущих мест среди других отраслей промышленности. Теплоэнергетические установки характеризуются непрерывностью протекающих в них процессов. При этом выработка тепловой и электрической энергии в любой момент времени должна соответствовать потреблению(нагрузке). Почти все операции на теплоэнергетических установках механизированы, а переходные процессы в них развиваются сравнительно быстро. Этим объясняется высокое развитие автоматизации в тепловой энергетике.

Автоматизация параметров дает значительные преимущества:

обеспечивает уменьшение численности рабочего персонала, т.е. повышение производительности его труда,

приводит к изменению характера труда обслуживающего персонала,

увеличивает точность поддержания параметров вырабатываемого пара,

повышает безопасность труда и надежность работы оборудования,

увеличивает экономичность работы парогенератора.

Автоматизация парогенераторов включает в себя автоматическое регулирование, дистанционное управление, технологическую защиту, теплотехнический контроль, технологические блокировки и сигнализацию.

Автоматическое регулирование обеспечивает ход непрерывно протекающих процессов в парогенераторе (питание водой, горение, перегрев пара и др.)

Дистанционное управление позволяет дежурному персоналу пускать и останавливать парогенераторную установку, а так же переключать и регулировать ее механизмы на расстоянии, с пульта, где сосредоточены устройства управления.

Теплотехнический контроль за работой парогенератора и оборудования осуществляется с помощью показывающих и самопишущих приборов, действующих автоматически. Приборы ведут непрерывный контроль процессов, протекающих в парогенераторной установке, или же подключаются к объекту измерения обслуживающим персоналом или информационно-вычислительной машиной. Приборы теплотехнического контроля размещают на панелях, щитах управления по возможности удобно для наблюдения и обслуживания.

Технологические блокировки выполняют в заданной последовательности ряд операций при пусках и остановках механизмов парогенераторной установки, а так же в случаях срабатывания технологической защиты. Блокировки исключают неправильные операции при обслуживании парогенераторной установки, обеспечивают отключение в необходимой последовательности оборудования при возникновении аварии.

Устройства технологической сигнализации информируют дежурный персонал о состоянии оборудования (в работе, остановлено и т.п.), предупреждают о приближении параметра к опасному значению, сообщают о возникновении аварийного состояния парогенератора и его оборудования. Применяются звуковая и световая сигнализация.

Эксплуатация котлов должна обеспечивать надежную и эффективную выработку пара требуемых параметров и безопасные условия труда персонала. Для выполнения этих требований эксплуатация должна вестись в точном соответствии с законоположениями, правилами, нормами и руководящими указаниями, в частности, в соответствии с «Правилами устройства и безопасной эксплуатации паровых котлов» Госгортехнадзора, «Правилами технической эксплуатации электрических станций и сетей», «Правилами технической эксплуатации теплоиспользующих установок и тепловых сетей» и др.

На основе указанных материалов для каждой котельной установки должны быть составлены должностные и технологические инструкции по обслуживанию оборудования, ремонту, технике безопасности, предупреждению и ликвидации аварий и т.п. Должны быть составлены технические паспорта на оборудование, исполнительные, оперативные и технологические схемы трубопроводов различного назначения. Знание инструкций, режимных карт работы котла и указанных материалов является обязательным для персонала. Знания обслуживающего персонала должны систематически проверяться.

Эксплуатация котлов производится по производственным заданиям, составляемым по планам и графикам выработки пара, расхода топлива, расхода электроэнергии на собственные нужды, обязательно ведется оперативный журнал, в который заносятся распоряжения руководителя и записи дежурного персонала о работе оборудования, а так же ремонтную книгу, в которую записывают сведения о замеченных дефектах и мероприятиях по их устранению.

Должны вестись первичная отчетность, состоящая из суточных ведомостей по работе агрегатов и записей регистрирующих приборов и вторичная отчетность, включающая обобщенные данные по котлам за определенный период. Установка котлов в помещении должна соответствовать правилам Госгортехнадзора, требованиям техники безопасности, санитарно-техническим нормам, требованиям пожарной безопасности.

Паровым котлом называется комплекс агрегатов, предназначенных для получения водяного пара. Этот комплекс состоит из ряда теплообменных устройств, связанных между собой и служащих для передачи тепла от продуктов сгорания топлива к воде и пару. Исходным носителем энергии, наличие которого необходимо для образования пар из воды, служит топливо.

Основными элементами рабочего процесса, осуществляемого в котельной установке, являются:

1) процесс горения топлива,

2) процесс теплообмена между продуктами сгорания или самим горящим топливом с водой,

3) процесс парообразования, состоящий из нагрева воды, ее испарения и нагрева полученного пара.

Во время работы в котлоагрегатах образуются два взаимодействующих друг с другом потока: поток рабочего тела и поток образующегося в топке теплоносителя.

В результате этого взаимодействия на выходе объекта получается пар заданного давления и температуры.

Одной из основных задач, возникающей при эксплуатации котельного агрегата, является обеспечение равенства между производимой и потребляемой энергией. В свою очередь процессы парообразования и передачи энергии в котлоагрегате однозначно связаны с количеством вещества в потоках рабочего тела и теплоносителя.

Горение топлива является сплошным физико-химическим процессом. Химическая сторона горения представляет собой процесс окисления его горючих элементов кислородом. проходящий при определенной температуре и сопровождающийся выделением тепла. Интенсивность горения, а так же экономичность и устойчивость процесса горения топлива зависят от способа подвода и распределения воздуха между частицами топлива. Условно принято процесс сжигания топлива делить на три стадии: зажигание, горение и дожигание. Эти стадии в основном протекают последовательно во времени, частично накладываются одна на другую.

Расчет процесса горения обычно сводится к определению количества воздуха в м3, необходимого для сгорания единицы массы или объема топлива количества и состава теплового баланса и определению температуры горения.

Значение теплоотдачи заключается в теплопередаче тепловой энергии, выделяющейся при сжигании топлива, воде, из которой необходимо получить пар, или пару, если необходимо повысить его температуру выше температуры насыщения. Процесс теплообмена в котле идет через водогазонепроницаемые теплопроводные стенки, называющиеся поверхностью нагрева. Поверхности нагрева выполняются в виде труб. Внутри труб происходит непрерывная циркуляция воды, а снаружи они омываются горячими топочными газами или воспринимают тепловую энергию лучеиспусканием. Таким образом, в котлоагрегате имеют место все виды теплопередачи: теплопроводность, конвекция и лучеиспускание. Соответственно поверхность нагрева подразделяется на конвективные и радиационные. Количество тепла, передаваемое через единицу площади нагрева в единицу времени носит название теплового напряжения поверхности нагрева. Величина напряжения ограничена, во-первых, свойствами материала поверхности нагрева, во-вторых, максимально возможной интенсивностью теплопередачи от горячего теплоносителя к поверхности, от поверхности нагрева к холодному теплоносителю.

Интенсивность коэффициента теплопередачи тем выше, чем выше разности температур теплоносителей, скорость их перемещения относительно поверхности нагрева и чем выше чистота поверхности.

Образование пара в котлоагрегатах протекает с определенной последовательностью. Уже в экранных трубах начинается образование пара. Этот процесс протекает при больших температуре и давлении. Явление испарения заключается в том, что отдельные молекулы жидкости, находящиеся у ее поверхности и обладающие высокими скоростями, а следовательно, и большей по сравнению с другими молекулами кинетической энергией, преодолевая силовые воздействия соседних молекул, создающее поверхностное натяжение, вылетают в окружающее пространство. С увеличением температуры интенсивность испарения возрастает. Процесс обратный парообразованию называют конденсацией. Жидкость, образующуюся при конденсации называют конденсатом. Она используется для охлаждения поверхностей металла в пароперегревателях.

Пар, образуемый в котлоагрегате, подразделяется на насыщенный и перегретый. Насыщенный пар в свою очередь делится на сухой и влажный. Так как на теплоэлектростанциях требуется перегретый пар, то для его перегрева устанавливается пароперегреватель, в данном случае ширмовой и коньюктивный, в которых для перегрева пара используется тепло, полученное в результате сгорания топлива и отходящих газов. Полученный перегретый пар при температуре Т=540 С и давлении Р=100 атм. идет на технологические нужды.

1. Общая часть

1.1 Характеристика котла

Котельный агрегат водочный конструкции типа БКЗ-75–39ФБ предназначена для работы на бурных и каменных углях на торфе, антрацитовым штыбе и тощих углях.

Котел – однобарабанный, с естественной циркуляции, выполнены по П – образном схеме.

Топочная камера объемом 454 м3 полностью экранирована 3 мм, а при работе котла на АШ и торфе частично трубами диаметром 60 мм, толщиной стенки 4 мм, расположенными с шагом 75 – 90 мм, Трубы фронтового и заднего экранов и нижней части трубы заднего экранов в нижней части образуют экрана разведены в четырехрядный фестон. Экраны разделены на 12 самостоятельных циркуляционных контуров по числу поставочных блоков топки.

Для сжигания каменных углей топка котла оборудуется тремя пылеугольными горелками, расположенными с фронта котла, или четырьмя пылеугольными горелками, расположенными сносно по две горелки на каждый боковой стенке.

Для сжигания фрезерного торфа топка оборудуется двумя мельничными шахтами, расположенными с фронта котла, с подачей топлива и воздуха тонкими струями. С целью обеспечения устойчивого сгорания фрезерки торфа часть поверхности боковых экранов топки на уровне амбразур утепляется. Для этого нижняя часть боковых экранов выполняется из трубы диаметром 60 мм и толщиной стенки 4 мм с приваренными к ними шипами и покрывается хромитовой массой.

Для сжигания АШ выполнена модификация котла ЬКЗ-75–39ФБ жш с жидким шлакоудалением. В этом случае для устойчивого сжигания АШ холодная воронка топки полностью утепляется, т.е. нижняя часть топки выполняется из трубы диаметром 60 мм и толщиной стенки 4 мм, шипуется и покрывается хромитовой массой, а скаты холодной воронки закрываются кирпичной кладкой. Топочная камера оборудуется четырьмя пылеугольными горелки, распложенными по две боковых стенах топки.

Схема испарения – трехступенчатая, рассчитана на питательную воду с солесодержанием плотного остатка до 350 мг/л.

Барабан котла внутренним диаметром 1500 мм и толщиной стенки 36 мм выполнен из стекла 16ГС. В барабане имеется чистый отсек первой ступени испарения и два соленых отсека первой ступени испарения и два соленых отсека второй ступени испарения по торцам барабана, оборудования внутрибарабанными циклонами. Третья ступень испарения включает два выносных циклона диаметром 337 мм. Пар из циклонов поступает в барабан.

Пароперегреватель – конвекционный, вертикального типа, с коридорным расположением труб диаметром 38 мм и толщиной 3 мм выполнен из двух блоков, расположенных поворотом газоходе между топкой и опускным газоходом. Температура перегрева регулируется поверхности пароохладителем, расположенным в рассечке пароперегревателя.

Водяной экономайзер – кипящего типа, гладкотрубный, змеевиковый, выполнен из труб диаметром 32 мм и толщиной стенки 3 мм. Состоит из трех блоков, распложенных в опускном газоходе котла.

Трубчатый воздухоподогреватель – вертикального типа, выполнен из труб диаметром 40 мм и толщиной стенки 1,5 мм имеет четыре хода по воздушной стороне. Состоит из трех блоков.

При необходимости котлоагрегат может быть оборудован устройством для дробовой очистки поверхности нагрева водяного экономайзера и воздухоподогревателя, а так же защитой от дробового наклепа.

Каркас котла – металлический, сварной конструкции, с обшивкой. Обмуровка – трехслойная, выполнена виде плит облегченного типа, закрепляемых на каркасе котла. Толщина обмуровки 265 мм, в местах, не закрытых трубами, – 320 мм.

Котлоагрегат поставляется крупными транспортабельными блоками.

1.2 Техническая характеристика котла

Таблица 1.1 – Техническая характеристика котла типа БКЗ-75–39ФБ

| Наименование | Обозначение |

| 1. Паропроизводительность, т/ч | 75 |

|

2. Давление пара, на выходе из котла МПа (кгс/см2) |

40 |

|

3. Температура, 0С |

|

| перегретого пара | 440 |

| питательной воды | 145 |

| уходящих газов | 131 |

| 4. Расчетный к.п.д. % | 89,3 |

| 5. Габаритные размеры, мм | |

| Верхняя отметка | 24535 |

| Ширина по осям колони | 7430 |

| Глубина по осям колони | 11120 |

| 6. Все металла котла в объеме поставки завода. | 340 |

1.3 Характеристика топлива

Принято твердое органическое топливо по степени углефикации исходного органического материала делят на древесину, торф, бурый уголь, каменный уголь и антрацит

Марки угля различают по выходу летучих и характеру летучего остатка. Характеристики угля в пределах одних и тех же марок определяются для каждого угольного бассейна отдельно.

Петрографический состав угля. Уголь по своей природе является веществом, неоднородным по цвету, блеску, твердости, пористости и другим параметрам

Твердое топливо способно удерживать в своем объеме определенное количество влаги в результате химического и физико-химического гетерогенного взаимодействия с веществом угля. Влагу общую W\, удерживаемую веществом угля, условно делят на внешнюю Wcx и гидратную Wm. К внешней влаге относят влагу, попавшую в массу угля в пласте, а также влагу, попавшую при добыче, хранении и транспортировке топлива за счет грунтовых вод и из атмосферного воздуха (свободная влага); сортированную влагу и заполняющую капилляры и открытые поры массы угольного вещества (связанная влага). Внешняя влага легко удаляется из угля механическими средствами и термической сушкой при температуре до 105 °С. К гидратной влаге относят влагу, входящую в состав кристаллогидратов минеральных примесей топлива, и коллоидную влагу, являющуюся составной частью угольного вещества. Гидратная влага выводится из топлива для большинства кристаллогидратов при температурах 150–200 °С, а при кратковременном пребывании в высокотемпературной среде полное выделение гидратной влаги происходит при температурах среды свыше 600 °С. Гидратная влага составляет лишь несколько процентов от общего содержания воды в топливе. При увеличении зольности топлива доля гидратной влаги растет.

Твердое органическое топливо является термически нестойким веществом, которое при нагревании разлагается, в результате чего происходит деструкция (распад) термически нестойких сложных углеводородсодержащих соединений массы топлива с выделением горючих (водорода, углеводородов, окиси углерода) и негорючих (углекислоты и водяных паров) газов. Для получения углевой пыли, уголь измельчается в шаровых мельницах.

1.4 Топочное устройство

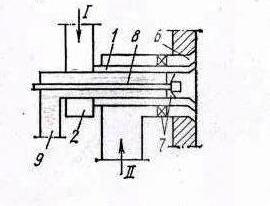

На агрегате большой производительности устанавливают мощные одно и двух улиточные, лопаточные и улиточно-лопаточные пылеугольные круглые горелки. При любой конструкции круглой горелки потоки пылевоздушной смеси и вторичного воздуха закручиваются в одном направлении. В горелке ОРГРЭС (см. рис. 4.12, а), вторичный воздух, получивший вращение в улиточном устройстве, встречаясь с пылевоздушной смесью, увлекает ее. В горелках ТКЗ, ЗИО и ЦКТИ (см. рис. 4.12, б, в) оба потока закручиваются вследствие улиточного или лопаточного подвода. Потоки образуют в топке два концентрически расходящихся усеченных конуса, как бы опирающихся малыми основаниями на кольцевые выходы из горелки (рис. 4.13). Внутри образуется конус пылевоздушной смеси, снаружи к нему примыкает конусообразный поток вторичного воздуха. По мере движения в топке оба потока проникают один в другой, перемешиваются, увлекая за собой топочные газы. Чем больше горячих топочных газов вовлекается в этот процесс, тем быстрее воспламеняется и сгорает топливо. Для увеличения угла раскрытия факела мощные горелки имеют коническую выходную насадку. С этой же целью выходящую часть амбразуры часто также выполняют конической, расширяющейся к устью. При этом достигается лучшее сочетание форм развития факела и амбразуры, увеличивается поверхность контакта факела, ускоряется воспламенение топлива.

На полноту сгорания топлива сильное влияние оказывают скорости вдувания в топку первичной смеси и вторичного воздуха. При малой скорости первичной смеси возможны выпадение из потока крупных частиц топлива и обгорание выходных патрубков горелки. Слишком большая скорость первичной смеси ухудшает условия воспламенения и увеличивает длину факела, i Скорость вторичного воздуха так же, как и первичного, выбирается в зависимости от выхода летучих w\ – 12 – 25 м/с, 12) 2=18–4–30 м/с. Круглые горелки универсальны и применимы для любого твердого топлива, но наибольшее распространение они получили для топлива с малым выходом летучих. Единичная мощность круглых горелок достигает 14 т/ч (по углю АШ).

Рис. 4.12. Схема различных круглых пылеугольных

горелка с лопаточным аппаратом

1-ствол для аэропыли; 2 – улитка первичного воздуха;

3 – улитка вторичного воздуха; 4 – рассекатель;

5 – порог; 6 – амбразура; 7 – лопаточный аппарат;

8 – мазутная форсунка; 9 – подвод воздуха к мазутной

форсунке; I – подвод пылевоздушной смеси;

II – подвод вторичного воздуха

1.5 Сепаратор пыли

Сепараторы применяются для выделения из патока пыли крупных частиц и возврата их в мельницу на домол. В зависимости от конструктивного выполнения – они бывают центробежные, гравитационные и инерционные.

Центробежные сепараторы применяются в системах с шаровыми мельницами, реже с быстроходными и среднеходными.

Центробежные смесь поступает во входной патрубок со скоростью 15–22 м/с. В сепараторе скорость падает до 2–6 м/с, а результате чего выпадают наиболее крупных частицы и по патрубок поступают обратно на домол в мельницу. Далее пылевоздушная смесь приходит по кольцевому каналу вверх и через окна поступает во внутренний конус. В окнах пыль закручивается благодаря направленности, созданной поворотными лопатками. В результате центробежных сил теряется скорость. Крупных частицы выпадают из потока и по патрубку поступают на домол. Готовая кондиционная пыль по выходной трубе направляется в пылесистему.

Гравитационные сепараторы представляет собой прямоугольную вертикальную шахту 2 из листов стали высотой от 4 до 8 м и более. Отделения крупных частиц осуществляется в шахте под действием сил тяжести. Количества воздуха, подаваемого в шахту, определяется расчетом. По расходу сушильной среды и скорости рассчитывается площадь сечения сепаратора. Размолотое топливо с сушильной средой выбрасывается билами в шахту, часть пылевоздушной среды подсасывается за счет подсоса воздуха ротором молотковой мельницы вдоль противоположной стенки обратно в мельницу.

Инерционные сепараторы применяются с молотковыми мельницами при работе на бурных углях и сланцах с тонкостью пыли R90 › 40%, а также на фрезерном торфе. На показано конструкция инерционного сепаратора. Пылевоздушная смесь поступает из мельницы вверх и после двойного поворота выходит через выходной патрубок, а крупные частицы возвращаются обратно в мельницу. Тонкость помола пыли регулируется специальными шибером. Скорость в канале применяется 4,5–7,5 м/с, в наибольшем сечении сепаратора 2–3 м/с, воздуха входном патрубке 12–18 м/с.

2. Специальная часть

2.1 Исходные данные

Тип котла – БКЗ-75–39

Тип топки – ТЛЗМ-2700/3000

Паропроизводительность номинальная – 75т/ч

Давление насыщенного пара в барабане котла – 3,9мПа

Температура питательной воды – 1450С

Топливо – Итатское (каменные уголь)

Хвостовые поверхности нагрева – В/Э, ВЗП

Температура уходящих газов – 141

Расчётные характеристики топлива

По табл. 4.1 для Итатское каменное угля

Wр = 40,5% Aр =6,8% Sрор + к = 0,4% Cр=36,2%

Hр =2,6% Nр = 0,4% Oр =12,7%

Qрн =12,820 Vг =48,0

Характеристики плавкости золы: t1 = 1200

t2 =1220

t3 =1240

Приведённая зольность:

Aп = 10³ ·Aр/Qрн =103*6,8/12820=0,53 (2.1)

Приведённая влажность:

Wп = 10³ · Wр/ Qрн =103*40,5/12820=3,91 (2.2)

Приведённая сернистость:

Sп = 10³ · Sрор + к / Qрн =103*0,4/12820=0,031 (2.3)

Расчётные характеристики топки

По табл. 5.1. для топки ……ТЛЗМ-2700/3000……………….:

Коэффициент избытка воздуха на выходе из топки – αт =1,2

Тепловое напряжение площади зеркала горения – qR =1200/1300кВт/м2

Тепловое напряжение объёма топки – qV =180кВт/м3

Потеря теплоты от химической неполноты сгорания – q3 =0,5

Потеря теплоты от механической неполноты сгорания –

q4 =1

Для золы топлива, уносимая газами – αун =0,95

Коэффициенты избытка воздуха в газовом тракте установки

Присосы воздуха в отдельных элементах котельной установки согласно табл. 5.4.:

В конвективном пучке – Δαкп =0,1

В чугунном водяном экономайзере – Δαэ =0,1

В золоуловителе – Δαзу =0,05

В стальных газопроводах длиной L≈10 м – Δαг =0,01

Коэффициенты избытка воздуха:

За котлом (перед экономайзером) – αк = α'э = αт + Δαкп =1,3 (2.4)

За экономайзером – α«э = α'э + Δαэ =1,4 (2.5)

Перед дымососом – αg = α«э + Δαзу + Δαг =1,46 (2.6)

2.2 Объёмы воздуха и продуктов сгорания

Топливо – Итатское угол.

Теоретический объём воздуха: объём воздуха (V0, м3/кг), необходимый для полного сгорания 1 килограмма твердого или жидкого топлива заданного состава определяются по уравнению:

V0= 0,0889 (Ср+ 0,375Spор+к)+ 0,265Нр – 0,0333Ор (2.7)

Теоретические объемы продуктов сгорания (при α=I) при сжигании жидких топлив (Vi0, м3/кг) рассчитывается по соотношениям:

а) объем азота

VN20= 0,79 V0+ 0,008Np; (2.8)

б) объем трехатомных газов

![]() (2.9)

(2.9)

в) объем водяных паров

V0H2O=0,111Hp+ 0,0124W+ 0,0161 V0 (2.10)

Объёмные доли трёхатомных газов и водяных паров, равные их парциальным давлениям при общем давлении 0,1 Мпа, вычисляются по соотношениям:

![]() (2.11)

(2.11)

![]() (2.12)

(2.12)

![]() (2.13)

(2.13)

Средняя плотность продуктов сгорания(pr, кг/м3) определяется как:

(2.14)

(2.14)

Где масса газов(Gr, кг/кг или кг/м3) при сжигании жидких топлив находится из выражения:

Gr= 1 – 0,01· Ар+ 1,306· α· V0. (2.15)

Vо = 0,0889 (Cр + 0,375 · Sрор + к) + 0,265 · Hр – 0,0333 · Oр = 0,889 (36,6+0,375*0,4)+0,265*2,6–0,0333*12,7=3,57 (2.16)

Теоретический объём азота:

VоN2 = 0,79 · Vо + 0,008 · Nр =0,79*3,53+0,008*0,4![]() =2,793 (2.17)

=2,793 (2.17)

Объём трёхатомных газов:

VRO2 = 1,866 ·(Cр + 0,375 ·

Sрор + к /100) =1,866*![]() =0,69 (2.18)

=0,69 (2.18)

Теоретический объём водяных паров:

VоH2O = 0,111 · Hр + 0,0124 · Wр + 0,0161 · Vо =0,111*2,6+0,0124*40,5+0,0161*3,5=0,848 (2.10)

Таблица 1.1

| Высчитываемая величина | Размерность | Коэффициент избытка воздуха | |||

|

αт=1,2 |

αк=α'э=1,3 |

α«э=1,4 |

αg=1,46 |

||

|

Vн2о=V0н2о+0,0161 (α-1)· V0 |

м3/кг |

0,859 | 0,865 | 0,870 | 0,874 |

|

Vr=VRO2+V0N2+V0H2O+1,0161·(α-1) V0 |

, |

5,045 | 5,404 | 5,783 | 5,978 |

|

ЧRO2 = VRO2 / Vг |

- | 0,136 | 0,128 | 0,119 | 0,115 |

|

ЧH2O = VH2O / Vг |

- | 0,170 | 0,160 | 0,150 | 0,146 |

|

Ч п= ЧRO2+ Ч Н2О |

- | 0,306 | 0,288 | 0,269 | 0,261 |

|

Gг =1–0,01·Ар+1,306·α·V0 |

кг/кг |

6,464 | 6,925 | 7,386 | 7,662 |

|

ρг = Gг / Vг |

кг/м3 |

1,281 | 1,282 | 1,284 | 1,286 |

2.3 Расчёт энтальпий воздуха и продуктов сгорания

Энтальпия представляет собой теплосодержание единицы объема топлива, при определённой температуре.

Энтальпия полного объёма газообразных продуктов сгорания.

I r= I0r+I ∆Vв + I ∆ H2O (2.20)

В твёрдом топливе, в продуктах горения присутствуют частицы золы, которые тоже обладают энтальпией.

I r =I0r +I ∆в + I ∆ H2O+ IЗЛ (2.21)

Энтальпия есть производственной теплоёмкости, тогда энтальпия теоретического объёма газа.

I0r=VRO2(СU)RO2+V0N2·(CU) N2+ V0H2O (СU) H2O (2.22)

Энтальпия избытка количества воздуха.

I ∆в = (α-1) V0·(CU) в (2.23)

Таблица 1.2. Энтальпии дымовых газов

|

υ, оC |

VRO2 =0,69 VоN2 =2,79 VоH2O =0,84 |

Jог, кДж/кг |

Vо = 3,53 м³/кг |

JоB, кДж/кг |

Jг = Jог + (α – 1) JоB |

||||||

|

αт =1,2 |

αк = α'э =1,3 |

α«э =1,4 |

αg =1,46 |

||||||||

|

(Cυ)CO2 |

(Cυ)N2 |

(Cυ)H2O |

(Cυ)B |

|

|||||||

| 100 | 169 | 130 | 151 | 606 | 132 | 465 | 699 | 745 | 792 | 819 |

|

| 200 | 357 | 260 | 304 | 1227 | 266 | 938 | 1414 | 1502 | 1602 | 1658 |

|

| 300 | 559 | 392 | 463 | 1867 | 403 | 1422 | 2151 | 2293 | 1435 | 2521 |

|

| 400 | 772 | 527 | 626 | 2528 | 542 | 1913 | 2910 | 3101 | 3293 | 3407 |

|

| 500 | 996 | 664 | 794 | 3206 | 684 | 2414 | 3791 | 3903 | 4171 | 4316 |

|

| 600 | 1222 | 804 | 967 | 3898 | 830 | 2929 | 4483 | 4776 | 5069 | 5245 |

|

| 700 | 1461 | 946 | 1147 | 4610 | 979 | 3455 | 5301 | 5646 | 5992 | 6199 |

|

| 800 | 1704 | 1093 | 1335 | 5346 | 1130 | 3988 | 6143 | 6542 | 6941 | 7180 |

|

| 900 | 1951 | 1243 | 1524 | 6094 | 1281 | 4521 | 6998 | 7380 | 7902 | 8173 |

|

| 1000 | 2203 | 1394 | 1725 | 6858 | 1436 | 5069 | 7871 | 8378 | 8885 | 9189 |

|

| 1100 | 2457 | 1545 | 1926 | 7623 | 1595 | 5630 | 8749 | 9312 | 9875 | 10212 |

|

| 1200 | 2717 | 1695 | 2131 | 8393 | 1754 | 6191 | 9631 | 10250 | 10869 | 11240 |

|

| 1300 | 2976 | 1850 | 2344 | 9183 | 1931 | 6816 | 10546 | 11227 | 11909 | 12318 |

|

| 1400 | 3240 | 2009 | 2558 | 9984 | 2076 | 7155 | 11415 | 12130 | 12846 | 13275 |

|

| 1500 | 3504 | 2164 | 2779 | 10789 | 2239 | 7903 | 12369 | 13159 | 13950 | 14424 |

|

| 1600 | 3767 | 2323 | 3001 | 11601 | 2403 | 8482 | 13279 | 14145 | 14993 | 15502 | |

| 1700 | 4035 | 2482 | 3227 | 12418 | 2566 | 9057 | 14229 | 15131 | 16040 | 16584 | |

| 1800 | 4303 | 2642 | 3458 | 13244 | 2729 | 9633 | 15170 | 16133 | 17097 | 17675 |

2.4 Тепловой баланс котлоагрегата

Определение расхода топлива.

Тепловой баланс, как известно [α] составляется для установившегося теплового режима работы котлоагрегата на 1 кг твёрдого или жидкого и 1м3 газообразного топлива.

Тепловой баланс дает представление о характере распределения теплоты вносимой в котлоагрегат (располагаемой теплоты – Qрр, кДж/кг или кДж/м3) на полезно использованную теплоту (Q1, кДж/кг или кДж/м3) и тепловые потери (∑QПОТ= Q2+ Q3+Q4+Q5+Q6, кДж/кг или кДж/м3):

QPP=Q1+∑QПОТ= Q1+ Q2+ Q3+Q4+Q5+Q6, (2.24)

где Q2 – потеря теплоты с уходящими газами, кДж/кг или кДж/м3;

Q3 – потеря теплоты от химической неполноты сгорания, кДж/кг или кДж/м3;

Q4 – потеря теплоты от механической неполноты сгорания, кДж/кг или кДж/м3;

Q5 – потеря теплоты в окружающую среду, кДж/кг или кДж/м3;

Q6 – потеря с физической теплотой шлака, кДж/кг или кДж/м3;

Теплота, вносимая в котлоагрегат (распологаемая теплота), в общем случае определяется как:

QPP= QН+ QФB+QФТ+QП-QЖД (2.25)

Здесь QН низшая теплота сгорания топлива (для твердого и жидкого топлива – QPH, кДж/кг; для газообразного – QPH, кДж/м3).

При выполнении теплового расчета потери теплоты в котлоагрегате чаще всего выражаются относительными величинами (в процентах от распологаемой теплоты QPP):

qi=![]() (2.26)

(2.26)

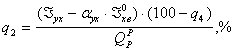

Потеря теплоты с уходящими газами (q2=![]() )

)

– наибольшая из тепловых потерь, обусловлена превышением температуры уходящих газов над температурой окружающего воздуха и определяется как разность энтальпий продуктов сгорания на выходе из котла и холодного воздуха, поступающего в агрегат:

(2.27)

(2.27)

I0хв – энтальпия теоретически необходимого количества воздуха (кДж/кг или кДж/м3), рассчитываемая по выражению:

I0хв= V0∙CB∙tB, (2.28)

где СВ – теплоемкость воздуха, кДж/(м3К);

tB – температура холодного воздуха, поступающего в

котлоагрегат (при отсутствии специальных указаний принимается tB=300, для

которой теплоёмкость воздуха СВ = 1,3 кДж/(м3 К)). Потеря

теплоты от химической неполноты сгорания (![]() ) обусловлена наличием в

дымовых газов продуктов неполного горения (Н2, СО, СmНn и др.) и определяется

как одна из расчётных характеристик топки в зависимости от её конструкции и

вида сжигаемого топлива по данным таблиц 5.1–5.3. Потеря теплоты от

механической неполноты сгорания (

) обусловлена наличием в

дымовых газов продуктов неполного горения (Н2, СО, СmНn и др.) и определяется

как одна из расчётных характеристик топки в зависимости от её конструкции и

вида сжигаемого топлива по данным таблиц 5.1–5.3. Потеря теплоты от

механической неполноты сгорания (![]() )

обусловлена недожогом твёрдого топлива топочной камере (удалением из топки

несгоревших топливных частиц со шлаком, выносим их с дымовыми газами или

провалом через щели колосниковой решетки). Потеря теплоты в окружающую среду

(

)

обусловлена недожогом твёрдого топлива топочной камере (удалением из топки

несгоревших топливных частиц со шлаком, выносим их с дымовыми газами или

провалом через щели колосниковой решетки). Потеря теплоты в окружающую среду

(![]() ) обусловлена наружным

охлождением котлоагрегата (потерей теплоты через его обмуровку) и при

выполнении теплового расчёта определяется в зависимости от тепло- или

паропроизводительности котла. В ходе расчёта суммарная потеря теплоты в

окружающую среду распределяется по отдельным элементам котельного агрегата

(топке, конвективному пучку и т.д.) пропорционально количеству теплоты,

отдаваемой газами соответствующим поверхностям нагрева, и учитывается введением

коэффициента сохранения теплоты:

) обусловлена наружным

охлождением котлоагрегата (потерей теплоты через его обмуровку) и при

выполнении теплового расчёта определяется в зависимости от тепло- или

паропроизводительности котла. В ходе расчёта суммарная потеря теплоты в

окружающую среду распределяется по отдельным элементам котельного агрегата

(топке, конвективному пучку и т.д.) пропорционально количеству теплоты,

отдаваемой газами соответствующим поверхностям нагрева, и учитывается введением

коэффициента сохранения теплоты:

![]() (2.29)

(2.29)

где ηка – к.п.д. котлоагрегата, %. Потеря

с физической теплотой шлака (![]() )

)

вводится в расчёт только при сжигании твёрдых топлив и обуславливается тем, что удаляемый шлак, имея высокую температуру, выносит из топки определённое количество теплоты. Величина потери q6 рассчитывается по формуле:

![]() (2.30)

(2.30)

где αшл= 1-αун – доля золы топлива в шлаке (αун – доля золы в топливе уноса, определяемая по данным таблицам 5.1, 5.2); Коэффициент полезного действия котлоагрегата (ηка, %), характеризующий эффективность использования располагаемой теплоты как:

Ηка= 100 – ∑qпот= 100 – (q2+q3+q4+q5+q6), (2.31)

Полное количество теплоты, полезно использованное в паровом котле (QКА, кДж/ч), (теплоты воспринятой поверхностями нагрева и переданной рабочему теплу), находится по уравнению:

QKA= D∙(in∙iПБ)+ Dпр∙(iI – iпв), (2.32)

Dпр – расход воды на продувку котла, кг/ч, определяемый по соотношению:

![]() (2.33)

(2.33)

где Р – величина непрерывной продувки, % (при отсутствии данных по величине продувки принимается Р= 5%.

Для водогрейного котлоагрегата полное количество полезно использованной теплоты (QКА, кДж/ч) принимаются равным его номинальной теплопроизводительности, а расход воды через котел (G, кг/ч) рассчитывается по формуле:

![]() (2.34)

(2.34)

где i1 и i2 – энтальпия воды на входе в котел и на выходе из него, кДж/кг, определяемые в зависимости от ее температуры и расчетного давления по данным таблицы 8.4.

Полный расход топлива, подаваемого в топку на горение (В, кг/с или м3/с), определяется по уравнению:

![]() (2.35)

(2.35)

Расчетный расход твердого топлива (Вр, кг/с) учитывающий механическую теплоту сгорания и используемый в дальнейшем для определения суммарных объемов дымовых газов и теплоты, передаваемой в поверхностях нагрева котла, вычисляется по формуле:

![]() (2.36)

(2.36)

Расчёт теплового баланса котла БКЗ – 75 – 39 Таблица 1.3

|

Рассчитываемая величина | Обозначение | Размерность | Формула или обоснование | Расчёт | Результат | ||||||

|

Располагаемая теплота |

Qрр |

кДж/кг |

Qрр = Qнр |

– | 12820 | ||||||

|

Температура уходящих газов |

υух |

оC |

По заданию | – | 141 | ||||||

|

Энтальпия уходящих газов |

Jух |

кДж/кг | По табл. 1.2. |

При υух =1410С αух = α«э =1,4 |

1150 | ||||||

|

Температура холодного воздуха |

tB |

оC |

По § 8 | – | 30 | ||||||

|

Энтальпия теоретически необходимого количества воздуха |

JоXB |

кДж/кг |

Vо · CB · tB CB = 1,3 кДж/м³ · K при tB =300С |

3,53*1,3*30 |

137,7 | ||||||

|

Потеря теплоты: | |||||||||||

|

А) от химического недожога |

q3 |

% | Из расчётных характеристик топки | – | 0,5 | ||||||

|

Б) от механического недожога |

q4 |

% | «» | – | 1 | ||||||

|

В) с уходящими газами |

q2 |

% |

(Jух – αух · JоХВ) – · (100 – q4) Qрр |

|

7,39 | ||||||

|

Г) в окружающую среду |

q5 |

% | По рис. 8.1. | При D =75т/ч | 0,7 | ||||||

| Д) с физической теплотой шлака |

q6 |

% |

αшл · (Cυ)шл · Aр / Qрр αшл = 1 – αун =1–0,95*0,92 (Cυ)шл =0,05*6,8*561 |

0,014 |

|

|||||||

| Сумма тепловых потерь |

Σ qпот |

" |

q2 + q3 + q4 + q5 + q6 |

0,5+1+6+7,39+0,7+0,014 | 9,6 |

|

||||||

| КПД котлоагрегата |

ηка |

" |

100 – Σqпот |

100–9,6 | 90,4 |

|

||||||

| Энтальпия вырабатывемого пара |

i"п |

кДж/кг | По табл. 8.2. |

Пар насыщенный P = 3,9мПА |

2799 |

|

||||||

| Энтальпия котловой воды |

i' |

" | По табл. 8.2. | При P =3,9мПа | 1080 |

|

||||||

| Энтальпия питательной воды |

iпв |

" | По табл. 8.4. |

При tпв =1450С P =3,9 |

600 |

|

||||||

| Расход воды на продувку котла |

Dпр |

кг/ч |

P · D/100 P = 5% D =10000 кг/ч |

5*75000/100 | 3750 |

|

||||||

| Теплота, полезно использованная в котлоагрегате |

Qка |

кДж/ч |

D ·(iп – iпв) + Dпр ·(i' – iпв) |

75000*(2799–600)+3750*(1080–600) | 166725000 |

|

||||||

| Полный расход топлива | B | кг/с |

Qка /36 · Qрр · ηка |

166725000/36*12820*90,4 | 3,996 |

|

||||||

| Расчётный расход топлива |

Bр |

" |

B · (1 – (q4/100) |

3,996 (1–1/100) | 3,95 |

|

||||||

| Коэффициент сохранения теплоты | φ | – |

q5 1 – – ηка + q5 |

1- |

0,992 |

|

||||||

2.5 Расчет теплообмена в топке

Расчёт теплообмена в топке целесообразно начинать с проверки величин видимых тепловых напряжений топочного объёма – qV (кВт/м3) и зеркала горения (только для

![]() или

или

![]()

![]()

Значения qV и qR, найденные по уравнениям (9.1) и (9.2), не должны выходить за пределы рекомендуемых тепловых напряжений. Отклонение расчётных тепло напряжений от рекомендованного диапазона значений свидетельствует о недопустимых условиях организации топочного процесса.

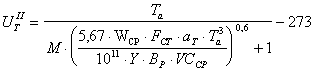

Целью поверочного теплового расчёта топки заданной конструкции является определение температуры дымовых газов на выходе из неё (UIIT, 0C), которая находится из уравнения:

![]()

1) Адиабатическая (теоретическая) температура горения

Тα, К (Uα, %).

Адиабатическая температура горения – это такая температура, которая развивалась бы в топке при отсутствии теплообмена между топочными газами и луче воспринимающими поверхностями (экранами, обмуровкой и др.). Значение Uα определяется по величине полезного тепловыделения в топке – QТ (кДж/кг; кДж/м3):

![]()

При отсутствии подогрева воздуха, для слоевых и газомазутных топок, величина QВ может определятся по упрощённой формуле:

QB = αT · CB · tB,

В которой температура воздуха – tВ=30 0С, а теплоёмкость воздуха – СВ=1,3 кДж/(м3 К).

По найденному значению полезного тепловыделения в топке QТ, равному энтальпии дымовых газов Iα при коэффициенте избытка воздуха αТ, используя I-U – таблицу находят величину адиабатической температуры горения Uα, 0С или Тα=Uα+273, K.

Параметр М, учитывающий влияние характера распределения температур в топке на интенсивность лучистого теплообмена, определяется в зависимости от конструктивных особенностей и конфигурации топочной камеры, вида сжигаемого топлива и способа его сжигания.

В частности, в «вертикальных» топках с верхним выходом газов параметр М находится по следующим эмпирическим уравнениям:

а) при сжигании газа и мазута:

М= 0,54 – 0,2·ХТ;

б) при камерном сжигании малореакционных твердых топлив (АШ, Т), а также каменных углей с повышенной зольностью (типа Экибастузских):

М= 0,56–0,5·ХТ;

ХТ – относительное положение максимума температур по высоте топки.

![]() ,

,

2) Рассчитываем тепловой рассчитываема экранов Ψср.

_ассчитывае тепловой _ассчитываема экранов (Ψс) характеризуется отношением количества лучистой теплоты воспринятой экранной поверхностью, и поступающему на ее рассчитыва тепловому потоку:

Ψi=xiּξi

4) Степень черноты топки αТ.

Степень черноты топки определяется структурой, физическими свойствами топочной среды и лучевоспринимающих поверхностей.

5) Средняя суммарная теплоемкость продуктов сгорания VCср, кДж/(кгּ0С) или кДж/(м3ּ0С). Величина VCср, входящая в уравнение (9.3), определяется по соотношению:

![]()

При выполнении проверочного теплового расчета топки, для определения численных величин коэффициентов ослабления лучей трехатомными газами КГ, золовыми частицами Кзл и частицами сажи Кс, а также величины средней суммарной теплоемкости газов VCср, необходимо предварительно задаваться температурой газа на выходе из топки UTII и осуществлять расчет методом последовательных приближений. Значения температуры UTII рекомендуется принимать в диапазоне 900+1150 0С. Если расчетная температура газов UTII, полученная по уравнению (9.3) или по номограммой отличается от принятой предварительно более чем на 100 0С, задаются новой величиной UTII и вычесления повторяют. Если разница между принятыми предварительно вычесленным значениями UTII не привышает 1000С, то расчет топочной камеры считают _ассчитывае и в дальнейшем используют расчетное значение температуры газов на выходе из топки.

Таблица 1.4 Расчёт теплообмена в топке котла БК3 – 75 – 39

|

Рассчитываемая величина | Обозначение | Размерность | Формула или обоснование | Расчёт | Результат | ||||||

|

Видимое тепловое напряжение топочного объёма |

qV |

кВт/ м³ |

B · Qнр/ Vт |

|

53,7 | ||||||

|

Теплота, вносимая в топку воздухом |

QB |

кДж/кг |

αт· Vо · CB · tB |

1,2*1,3*30 | 46,8 | ||||||

|

Полезное тепловыделение в топке |

QT |

" |

100-q3-q4-q6 Qрр · – + QB 100-q4 |

|

12753 | ||||||

|

Адабатическая (теоретическая) температура горения |

υа |

оС |

По табл. 1.2 |

При αт =1,2 И Qт = Jа |

1550 | ||||||

|

Относительное положение максимума температур |

Xт |

– | По § 9 | – | 0,1 | ||||||

|

Параметр | M | – |

0,59 – 0,5 · Xт |

0,59–0,5*0,1 | 0,54 | ||||||

|

Коэффициенты, учитывающие загрязнение: | |||||||||||

|

А) для открытых экранов |

ξоткр |

– | По табл. 9.1 | – | 0,45 | ||||||

|

Б) для экранов закрытых изоляцией |

ξзакр |

– | По табл. 9.1 | – | 0,1 | ||||||

|

Средний коэффициент тепловой эффективности экранов |

Ψср |

– |

ξоткр ·ΣHл.откр+ξзакр·ΣHл.закр – Fст – R |

|

0,21 | ||||||

| Температура газов на выходе из топки |

υт» |

оС |

Принимается предварительно | – | 850 |

|

||||||

| Произведение |

Pn · S |

м · МПа |

P · Rn· S |

0,1*0,306*5,04 | 0,15 |

|

||||||

| Коэффициенты ослабления лучей: |

|

|||||||||||

| А) трёхатомными газами |

Kг |

1/ м · МПа | По рис. 9.5 |

При RH2O =0,17 |

2 |

|

||||||

| Б) эоловыми частицами |

Kзл |

" | По рис. 9.6 | – | 1,53 |

|

||||||

| В) частицами кокса |

Kкокс |

" | По § 9 | – | 10 |

|

||||||

| Безразмерные параметры |

æ1 æ2 |

– |

По § 9 " |

– |

0,5 0,3 |

|

||||||

| Концентрация эоловых частиц в топочных газах |

μзл |

г/ м³ |

10 · Aр · αун Vг |

|

12,8 |

|

||||||

| Суммарная поглощающая способность топочного объёма | K · p · S | – |

(Kг··Ζn+kзл·μзл+kкокс·æ1·æ2)··p·S |

(2*0,8+1,53+12,8*0,5+0,3)*0,5*0,10 | 10,93 |

|

||||||

| Степень черноты факела |

αф |

– | По рис. 9.4 | – | 1 |

|

||||||

| Отношение площади зеркала горения к поверхности стен топки | p | – |

R/Fст |

|

||||||||

| Тепловое напряжение стен топки |

qFст |

кВт/м² |

Bр · Qт – Fст |

660,96 |

76,21 |

|

||||||

| Расчётная температура газов на выходе из топки |

υтр» |

0C |

По рис. 9.1 | – | 840 |

|

||||||

| Энтальпия газов на выходе из топки |

Jт» |

кДж/кг | По табл. 1.2 |

При αт = 1,2 |

6400 |

|

||||||

| Количество теплоты, переданное экранам |

Qл |

" |

φ ·(Qт – Jт») |

0,992 (12320–6400) | 6302 |

|

||||||

2.6 Тепловой расчёт поверхности нагрева котла

Общие положения методики.

Для расчета конвективных поверхностей нагрева используются уравнения теплового баланса и теплообмена.

В уравнениях теплового баланса определяется количество теплоты Qб, отданное греющей средой – дымовыми газами или воспринятое нагреваемой средой – водой, паром и воздухом:

В уравнениях теплового баланса определяется количество теплоты Qб, отданное греющей средой – дымовыми газами или воспринятое нагреваемой средой – водой, паром и

Qб= У(II – III+Δα· I0ХВ),

Qб=![]() (iII-iI),

(iII-iI),

Qб=αВПСР·(IВ0II – IВ0I).

По уравнению теплообмена находится количество теплоты QТ переданное в процессе теплопередачи от греющей среды (дымовых газов) и к нагреваемой среде (воде, пароводяной смеси, пару, воздуху):

По уравнению теплообмена находится количество теплоты QТ переданное в процессе теплопередачи от греющей среды (дымовых газов) и к нагреваемой среде (воде,

QТ=![]()

В уравнениях приняты следующие обозначения:

У – коэффициент сохранения теплоты;

II и III – начальная и конечная энтальпии дымовых газов;

∆α – присос воздуха на рассчитываемом участке газохода;

I0КВ – энтальпия теоретического количества воздуха, необходимого для горения, кДж/кг или кДж/м3;

D – расход нагреваемого теплоносителя (воды или пара) на рассчитываемом участке, кг/ч;

Вр – расчетный расход топлива, кг/с или м3/с;

iI и iII – начальная и конечная энтальпии нагреваемого теплоносителями (воды и пара), кДж/кг;

αвпср – среднее значение коэффициента избытка воздуха в воздухоподогревателе;

I0IВ и I0IIВ – энтальпии теоретического количества воздуха, необходимого для горения, при температуре на входе в воздухоподогреватель и на выходе из него, кДж/кг или кДж/м3;

К – коэффициент теплопередачи, Вт/(м2К);

Н – поверхность нагрева рассчитываемого участка, м2;

∆t – температурный напор, 0С.

Порядок расчета пароперегревателя.

Для пароперегревателей котлов как правило выполняется конструктивный тепловой расчет, поскольку температура перегрева пара обычно задана, а величина поверхности нагрева пароперегревателя в значительной степени зависит от вида сжигаемого топлива.

В котельных агрегатах низкого и среднего давлении обычно применяются конвективные пароперегреватели [2], представляющие собой параллельно включенные змеевики составленные из труб малого диаметра (dr= 28:42 мм) и расположенные после топки после первых рядов труб кипятильного пучка.

Для расчета пароперегревателя используются уравнения

Для расчета пароперегревателя используются уравнения

Порядок расчета конвективных пучков паровых и водогрейных котлов.

При поверочном тепловом расчете все конструктивные характеристики конвективного пучка (поверхность нагрева, диаметр и шаги труб, поперечное сечение газохода и др.) определяются из чертежа котла или по его паспортным данным, а температура и энтальпия продуктов сгорания перед котельным пучком принимаются из расчета топки или предшествующей поверхности нагрева.

Порядок расчета водяных экономайзеров.

Паровые котлы малой и средней мощности поставляются заводами изготовителями без хвостовых поверхностей нагрева и комплектуются отдельно стоящими, как правило, чугунными водяными экономайзерами ВТИ [3]. Для таких котельных установок выполняется конструктивный тепловой расчет экономайзеров, поскольку последние должны обеспечивать заданное снижение температуры уходящих газов и подогрев питательной воды.

В основу расчета водяного экономайзера закладываются условные равенства количеств теплоты, определяемых по уравнениям

Для пароперегревателей котлов как правило выполняется конструктивный тепловой расчет, поскольку температура перегрева пара обычно заданапаропеПорядок расчета

Паровые котлы малой и средней мощности поставляются заводами изготовителями без хвостовых поверхностей нагрева и комплектуются отдельно стоящими, как В

Порядок расчета воздухоподогревателей.

С целью улучшения условий воспламенения и горения влажных

С целью улучшения условий воспламенения и горения влажных и малореакционных топлив, а также при необходимости снижения потерь теплоты с уходящими газами, котлоагрегаты оборудуются воздухоподогревателями. Дымовые газы в таких воздухоподогревателях проходят внутри расположенных в шахматном порядке вертикальных труб диаметром 29:40 мм, омываемых снаружи в поперечном направлении воздушным потоком [3]. Скорость газов в воздухоподогревателях принимаются в пределах

WГ= 8:12 м/с, а скорость воздуха-

WB= (0,5·0,7)· WГ.

Расчет воздухоподогревателя, по аналогии с расчетом водяного экономайзера, основывается на условии равенства количества теплоты, определяемых по уравнениям Поверочный тепловой расчет воздухоподогревателя, ведется с целью определения конечных температур нагреваемого воздуха и дымовых газов.

Таблица 1.5. Расчёт теплообмена в газоходах котла, твёрдое топливо

| Рассчитываемая величина | Обозначение | Размерность | Формула или обоснование | Расчёт | Результат | |

| Первый котельный пучок (первый газоход) | ||||||

| Температура газов перед котельным пучком |

υ1, |

0С |

υ1, = υтр» |

– | 840 | |

| Энтальпия газов на выходе в котельный пучок |

J1' |

кДж/кг |

J1' = Jт» |

– | 6400 | |

| Температура газов на выходе из пучка |

υ1» |

0С |

Задаёмся двумя значениями | – | 400:600 | |

| Энтальпия газов на выходе из пучка |

J1» |

кДж/кг | По табл. 1.2 |

При αт =1,2 |

2910 4483 |

|

| Тепловосприятие пучка (по уравнению теплового баланса) |

Q1б |

" |

φ·(J1' – J1») |

0,98 (6400–2910) 0,98 (6400–4483) |

3462,08 1901,66 |

|

| Температура насыщения |

tн |

0С |

По табл. 8.2 |

При Р =3,9 |

248,8 | |

| Температурный напор на входе в пучок |

Δtб |

" |

υ1, – tн |

840–248,8 | 591,2 | |

Проверочный тепловой баланс.

ΔQ=Qрр

ηка – (Qл+ QI+ QII+ Qэ)∙![]()

![]() =12820∙0,728

– (3468+664+3436+1204) ∙(

=12820∙0,728

– (3468+664+3436+1204) ∙(![]() =7,8

=7,8

![]()

2.7 Аэродинамический расчёт газо-воздушного тракта

Как известно, в зависимости от типа и конструкции котельного агрегата, его мощности, сложности газового и воздушного трактов могут применятся различные схемы тяги и дутья в котельных установках.

При незначительной величине суммарного аэродинамического сопротивления газового и воздушного трактов используется обычно схема с естественной тягой и дутьём. В некоторых случаях осуществляется только искусственная тяга. В большинстве же котельных установок используется схема так называемой уравновешенной тяги, в которой дутьевой вентилятор преодолевает сопротивление воздуховодов, калорифера, воздухоподогревателя и топочного устройства, а дымосос – всего газового тракта таким образом, что в верхней части топки создаётся небольшое, близкое к нолю разряжение.

В любом случае тяга – дутьевые устройства должны обеспечивать перемещение требуемых количеств воздуха и дымовых газов в котельной установке. Выбор типа этих устройств осуществляется при аэродинамическом расчёте котельной установки на основе определения производительности тягодутьевых систем и перепада полных давлений в газовом и воздушном трактах.

В котлах с уровновешанной тягой аэродинамический расчёт выполняется раздельно для воздушного и газового трактов, а в установках, работающих под наддувом, весь газовоздушный тракт рассчитывается совместно.

Производительность тягодутьевой системы Q, м³/ч определяется по данным теплового расчёта для номинальной нагрузки котельного агрегата.

Перепад полных давлений по тракту котельной установки ∆Нп, Па находятся по общей формуле:

∆Нп = ∆Н – Нс

Слив происходит под действием силы тяжести, как в обычном водосливе, только сила тяжести обычной текущей пароводяной смеси, погружённый пар, равна (ρСТ-ρ″).Сечение сливных коробов должна быть достаточным для того, чтобы скорость воды в них не превышала 0,1 м/с, иначе возможны значительный захват пара с опускающейся водой, подъём уровня в коробе выше кромки водослива и затопление промывочного устройства.

3. Организация производство

3.1 Схемы приготовления пылевидного топлива

Схемы пылеприготовления могут быть индивидуальные или центральные.

При индивидуальной схеме пылеприготовительное оборудования расположено непосредственно перед котлом, пневмотранспорт и сушка топлива производится горячими воздухом или дымовыми газами котла.

При центральной схеме подготовка пыли для всей котельной осуществляется на специальном заводе. Готовая пыль в котельную подается с помощью специальных устройств. Эта схема применяется для котлов большой производительности.

При индивидуальной схеме системы пылеприготовления разделяются на системы с промежуточным пылевом бункером и системы прямым вдувания топлива в топку. Система с промежуточном пылевом бункером имеют запас пыли в бункере и, с случае отключения одной или нескольких мельниц, могут снабжать некоторые время котлы пылью. Запас пыли в бункерах должны быть рассчитан на работу котлов в течения менее 2 ч. При переполнении одного бункера пылью и невозможности передачи ее другой мельница, производящая размол, останавливается. Таким образом, мельница работает в экономичном режиме, причем работа котла не зависит от остановки мельницы, что является большим преимуществам этой схемы. Недостатком её является громоздкость, наличие большого количества оборудования, повышенный расход электроэнергии, большой объем здания.

Индивидуальные схемы пылеприготовления с промежуточным пылевым бункером применяются для котлов производительностью от 20 т/ч пара и выше.

На рис. 7.1 показано схема с промежуточными пылевым бункером для шаровых барабанных мельниц и транспортировкой выли от мельничного вентилятора. Схема применяется для сухих углей с рабочей влажностью Wp<16% и при съеме влаги Wp≤0,15 кг/кг. При более влажных углях с Wp<40% и съеме влаги Wp≤0,25 кг/кг в схему дополнительно устанавливается газоход отбора горячих газов из топки, которые направляются в смесительный воздуховод для повышения температуры сушильного агента, идущего барабанную мельницу.

Индивидуальные схемы пылеприготовления с прямыми вдуванием топлива в топку. В таких схемах подача пыли к горелкам осуществляется дутьевым вентилятором котлов или специального установленными мельничными вентиляторами. В первом случае система работает подавлениям, во втором – под разрежением. В схеме с мельницей – вентилятором размол топливо, а также подача пыли в топку осуществляются самой мельницей.

На рис. 7.5, а показана индивидуальная схема пылеприготовления с прямыми вдуванием топлива для молотковой мельницы с гравитационным сепаратором, а на рис. 7.5, б – с центробежным сепаратором. Сушка топлива в мельницах обеспечивают горячим воздухом котла температурой 350–400 °С. Подача пыли в топку осуществляется за счет напора, создаваемого дутьевым вентилятором.

При использований такой же схеме для молотковых мельница с инерционном сепаратором горячий воздух для сушки поступает в сепаратор. В мельницу поступает холодный воздух, взятый перед воздухоподогревателям. Часто в схемах для понижения температуры аэросмеси добавляют слабоподогретый воздух, взятый после 1-й ступени воздухоподогревателя.

При работе системы под давлением подача воздуха в мельницу и транспортировку пыли в топку осуществляются дутьевым вентилятором, установленным перед мельницей. Температура сушильного агента по условиям надежности работы оборудования не должна превышать 400 °С. Система считается взрывоопасным, поэтому взрывные клапаны не устанавливаются.

Проверка готовности к пуску оборудования пылеприготовительных установок. В предпусковой период проверяются привязка оборудования согласно проекту, правильность установки на фундаменте, крепление отдельных узлов и деталей, зазоры между элементами согласно паспортным данным, уплотнения, узлы регулирования количества подаваемого топлива, запорные органы, установленные на входе и выходе топлива, запорные органы, установленные на входе и выходе топлива, система охлаждения подшипников или валов, система смазки узлов, приводы оборудования, обеспечения взрывными клапанами, установка контрольно – измерительных приборов и расположение приборов аварийной остановки. Кроме того, проверяется техническая характеристика оборудования, обращается внимание на производительность, для некоторого оборудования а зависимости от применяемого топлива должна быть пересчитана.

3.1 Предохранительные клапаны

Предохранительные клапаны должны устанавливаться на всех пылеприготовительных установках, работающих под разрежением или при давлении 15 кПа и выше, кроме установок, работающих на антрацитах и полуантрацитах. Конструкция клапанов должна обеспечивать плотность системы и надежность открытия при их срабатывании.

Проверка правильности установки предохранительных клапанов является важной работой важной работой накладного персонала, проводимой в предпусковой период. Для проверки составляется таблица, в которой указывается расположения клапанов, их сечение согласно проекту и действительные размеры по данным замера.

Диафрагмы клапанов при диаметре на более 1 м выполняются из мягкой жести толщиной 0,5 мм с одинарным надрезом посредине. Жесть иногда заменяется алюминиевым листом толщиной 0,8 – 1 мм. При этом лист должен иметь надрез по диагоналям на глубину 40–50%. Диафрагмы, не подвергающиеся воздействию атмосферных осадков, могут быть выполнены из асбестового плотного картона толщиной 3–5 мм. При этом они должны поддерживаться металлическими сетками.

Все клапаны должны быть установлены так, чтобы можно было легко производить замену диафрагм после хлопка. К местам установки клапанов должен быть обеспечен свободной доступ. Площадки и лестницы должны иметь ограждения.

4. Экология региона

4.1 Схема очистки сточных вод от нефтепродуктов

Каждый из методов очистки сточных вод от нефтепродуктов наиболее эффективен в определенным диапазоне исходных концентраций и дисперсного состава нефтепродуктов. Так, нефтеловушки эффективно улавливают частицы 80–100 мкм и выше. Стремление к уменьшению размеров улавливаемых частиц приводит к неоправданному увеличению объема нефтеловушек. По этому следующей ступенью очистки должна быть флотация нефтепродуктов, позволяющая резко увеличивать скорость выделения более мелких частиц из воды. Наиболее же мелкие частицы удаляются из воды методом фильтрования.

Таким образом, применение всех этих методов при очистке воды может составить полную схему ее очистки. Однако состав схему очистных сооружений может быть и неполным в зависимости от конкретных условий на ТЭС. Но в любом случае очищенная по принятой схеме вода должна удовлетворять качествам, к ней предъявляемым.

Полная типовая схема очистки сточных вод, содержащих вод, содержащих нефтепродукты, показана на рис. 8.18. Так как загрязненные нефтепродуктами сточные воды поступают на очистные сооружения из разных источников и характеризуются непостоянством расхода и концентраций нефтепродуктов, то перед очисткой они собираются в буферные усреднительные баки (дав бака), рассчитываемые на двухчасовую производительность каждый.

В баках происходит выделение части наиболее крупных грубодисперсных примесей и частиц нефтепродуктов. Сточная вода, частично освобожденная от примесей, направляется в нефтеловушек, где выделяются наиболее крупные частицы нефтепродуктов и осаждаются грубодисперсные примеси. Затем вода поступает в промежуточный бак и оттуда насосом подается на флотатор.

В приведенной схеме показан флотатор ЦНИИ-5, работающий по принципу напорной флотации с возможностью рециркуляции части очищенной воды обратно через флотатор с целью повышения её очистки. При необходимости использования коагуляция во флотационном процессе в схеме предусмотрено реагентное хозяйство для приготовления и подачи коагулянта (сернокислый алюминий). Выделенные нефтепродукты направляются в мазутоприемник, куда также подаются всплывающие нефтепродукты из усреднительного бака и нефтеловушки. Эти нефтепродукты подогреваются паром для снижения вязкости и эвакуируются из установки для утилизации (сжигания).

Очищенная вода поступает во второй промежуточной бак и оттуда насосом подается на фильтровальную установку, состоящую из двух ступеней очистки. Первая ступень представляет фильтр с двухслойной загрузкой из кварцевого песка и антрацита. Сорбционный фильтр загружают активированным углем высотой слоя до 2,5 м. Вместо сорбционных фильтров на последней ступени очистки можно применять намывные фильтры.

В схеме на рис. 8.19 промывка фильтрующих загрузок осуществляется горячей водой температура 60 – 70 °С, для чего предусмотрен ее подогрев. Предусмотрена также возможность интенсификации промывки сжатым воздухом. Промывочная вода сбрасывается в усреднительный бак и вторично проходит очистку.

Ступень очистки воды по этой схеме составляет около 95% и мало зависит от исходной концентрации нефтепродуктов. Поэтому последняя накладывает известные ограниченная на возможность дальнейшего использования воды. Так, при наличии фоновый концентрации нефтепродуктов в водоеме, равной или выше ПДК, возможность этого водоема к разбавлению сточной воды равна нулю, и сбор очищенной воды в водоем может быть осуществлен с концентрацией нефтепродуктов в ней также не выше этой ПДК. Для получения остаточной концентрации, равной 0,005 мг/кг, на сооружения должна поступать сточная вода с концентрацией не более 1 мг/кг, которая практически не встречается в условиях работы ТЭС.

При реальных исходных концентрациях до 30 мг/кг по полной схеме очистки можно получить остаточную концентрацию нефтепродуктов в очищенной воде не выше 1 мг/кг, что дает возможность использовать ее, например, для подпитки теплосетей, что уже применяется на некоторых ТЭС. При наличии в схеме водоподготовительных установок предочистки, включающих коагуляцию и известкования, такая вода может подмешиваться к природной, направляемой на водоподготовительные установки. Состав и схемы очистных сооружений могут видоизменяться в зависимости от концентрации нефтепродуктов в исходной воде и степени ее очистки.

Литература

1. Ю.М. Костриков «Водоподготовка и водный режим энергообъектов», – Энергоатомиздат, 1990.

2. Г.Н. Делягин, В.И. Лебедев, Б.А. Пермяков «теплогенерирующие установки», – Госиздат, 1986.

3. «Тепловой расчёт» – нормативный метод.

4. «Аэродинамический расчёт» – нормативный метод.

5. Л.Б. Сигалов «Сборник правил и руководящих материалов по котлонадзору», – Госиздат, 1978.