Курсовая работа: Автоматизация кормоприготовительного процесса при помощи дробилки ДБ-5

Введение

Автоматизация – это процесс замены труда людей на работу автоматических систем.

Автоматизация технологических процессов характеризуется частичной или полной заменой человека оператора специальными техническими средствами контроля и управления. Механизация, электрификация и автоматизация технологических процессов обеспечивают доли тяжелого и слабо квалифицированного физического труда в с/х, что ведет к повышению ее производительности, непременному экономическому росту.

Внедрение автоматических систем позволяет решать следующие задачи:

- Выполнение таких функций управления, в которых человек не может обеспечить, в силу своих человеческих возможностей

- Замена действий человека связанных с опасными, вредными условиями труда, а также при выполнении простых однотипных операций.

- Выполнение функций человека с боль шей производительностью.

При выполнении этих задач повышается надежность и продлевается срок службы технологического оборудования, облегчаются и оздоравливаются условия труда, повышается безопасность. Сельскохозяйственное производство становится более престижным, при этом сокращается текучесть рабочей силы и снижаются затраты на единицу продукции, увеличивается ее количество и повышается качество, ускоряется процесс стирания разницы между трудом умственным и физическим, промышленным и сельскохозяйственным.

Так как автоматизация является развивающей отраслью, она имеет несколько направлений развития:

- Создание автоматических поточных линий с набором электрифицированных машин для выполнения всей совокупности технологических процессов.

- Разработка методов и средств по созданию оптимальных параметров микроклимата

- Проектирование и внедрение компьютерных систем способных вырабатывать и осуществлять программу управления всех производственных процессов.

Выполнив всё выше изложенное, возможно будет достигнута максимальная точка развития сельского хозяйства.

1. Обоснование выбора объекта автоматизации

Широко распространенными технологическими операциями, составляющими технологический процесс приготовления концентрированных кормов, являются измельчение фуражного зерна, зелёной массы, мойка и измельчение корнеклубнеплодов.

На животноводческих фермах концентрированные корма растительного происхождения, отходы пищевой промышленности, кормовые жиры, витаминные и другие добавки перед скармливанием скоту подвергают механической и (или) тепловой обработкам.

В основном концентрированные корма готовят по следующим схемам:

- Очистка – измельчение – дрожжевание – дозирование – смешивание

- Очистка – измельчение – дозирование – смешивание - брикетирование

- Очистка - проращивание

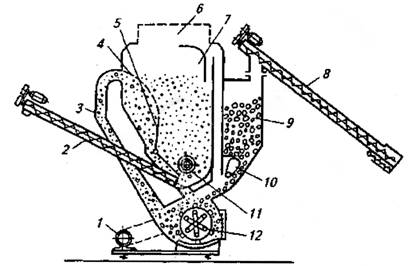

Для измельчения фуражного зерна и грубых кормов используют дробилки различной конструкции. К таковым и относится и дробилка ДБ-5

Процесс измельчения зерна является одним из наиболее важных процессов приготовления кормов, именно поэтому эта тема является темой моего курсового проекта.

2. Технологическая характеристика объекта автоматизации

Технологическую характеристику объекта автоматизации можно давать по его технологической схеме.

Технологическая схема – это графическое изображение агрегатов и элементов автоматизации, участвующих в технологических процессах.

По рисунку 1 можно проследить весь процесс нагрева воды с помощью электродного котла КЭВ-0,4.

Вода подлежащая нагреву шнеком 8 загружается в бункер 9, уровень в котором автоматически поддерживается двух датчиков уровня (верхний отключает загрузочный шнек, а нижний – включает). Подачу зерна на измельчение регулируют заслонкой 10 и осуществляют за один не полный оборот ротора 12.Открытие заслонки регулирует АРЗ. При увеличении нагрузки заслонка прикрывается, и подача зерна уменьшается.

Рис 1. Дробилки ДБ-5

Если зерно не поступает в дробильную камеру, то автоматически включается звуковой сигнал при помощи конечного выключателя, установленного на крышке электропривода заслонки.

В дробильной камере зерно измельчается ударами молотков о деку, а также ударами зерна друг о друга и о другую деку.

Далее продукт дробления по кормопроводу воздушным потоком перемещается в фильтр 6. Достаточно измельчённое зерно, прошедшее решетчатый сепаратор 4, представляет собой готовый продукт и выгружается при помощи ворошилки 11 и выгрузного шнека 2. Оставшаяся часть возвращается в дробильную камеру, причем количество продукта устанавливает оператор с помощью регулирующей заслонки 5 (в крайнем правом положении заслонки весь материал идет на выгрузку без деления на фракции). Одна часть запыленного воздуха возвращается в дробильную камеру, а другая часть, пройдя фильтр 6, выбрасывается в атмосферу.

3. Разработка принципиальной электрической схемы управления

На принципиальной схеме все элементы системы изображают в соответствии с условным обозначением во взаимосвязи между собой. Из принципиальной схемы должен быть ясен принцип ее действия и физическая природа происходящих в ней процессов. Принципиальные схемы могут быть:

- Электрические

- Гидравлические

- Пневматические

- Комбинированные

Элементы на принципиальной схеме следует обозначать в соответствии со стандартами. Изображение элементов должно соответствовать выключенному состоянию (обесточенному, при отсутствии избыточного давления и так далее) всех цепей схемы и отсутствию внешних воздействий. Схема должна быть логически последовательной и читаться с лева на право или с верху в низ. Каждому элементу принципиальной схемы присваивается буквенно-цифровое позиционное обозначение. Буквенное обозначение обычно представляет собой сокращённое наименование элемента, а цифровое в порядке возрастания и в определенной последовательности условно показывает нумерацию элемента, считая с лева на право или с верху в низ. Для сложных схем, как правило, расшифровывают сокращенные буквенные и цифровые обозначения.

Работа принципиальной схемы:

Включаем рубильник QS и автоматы QF1 и QF2. Напряжение поступает в цепь управления, о чем сигнализирует HL1. При включении автомата QF1 его независимый контакт замыкается и подготавливает к включению двигатель дробилки.

Переключателем SA1 выбираем режим работы схемы – рабочий или наладочный. В наладочном режиме оборудование включается в любом порядке, проверяется направление вращения валов, работу датчиков уровня и блокировки. В рабочем в порядке обратному технологической схеме.

Рабочий режим:

Нажимаем SB2 и запитываем катушку магнитного пускателя КМ1. Контакт КМ 1.1 замыкается, запускается двигатель М1 – включается выгрузной шнек. Контакт КМ 1.2 замыкается, ставя катушку на самоподпидку, а контакт КМ 1.3 замыкая, подготавливает к включению дробилку. Двигатель дробилки включится в том случае, если закрыт защитный кожух и замкнут контакт конечного выключателя SQ 1.Затем нажимаем SB4, и запитываем катушку реле времени КТ и катушку магнитного пускателя КМ 2. Контакт КТ 1.3 замыкается, ставя катушку на самоподпидку. Контакт КМ 2.1 замыкается – запускается двигатель дробилки по схеме «звезда». Через 10 секунд реле времени перезамыкает свои контакты, обесточивая катушку КМ 2 и запитывая катушку магнитного пускателя КМ3. Двигатель дробилки включается по схеме «треугольник».

Подаётся напряжение на трансформатор TV. Кнопкой SB6 запитываем катушки магнитного пускателя КМ 4 и промежуточного реле KV 1. Контакты КМ 4.1 замыкаются и запитывается двигатель М3, контакт KV 1.1 замыкается ставя на самоподпитку и обеспечивает повторное автоматическое включение пускателя КМ 4.

При поступлении зерна в бункер сначала срабатывает датчик уровня SL1, а затем и SL2. При замыкании SL1 цепь управления семистора VS шунтируется. На управляющий электрод приходит нулевой сигнал, семистор закрывается, а катушка магнитного пускателя КМ 4 обесточивается. Повторное включение происходит после размыкания контактов датчиков уровня SL 1 и SL2. В этом случае на семистор VS поступает единичный сигнал, семистор открывается и запитывает катушку КМ 4, которая в свою очередь, замыкая контакты запитывает двигатель М3.

Включаем переключатель SA2 и запитываем АРЗ (автоматическое регулирование загрузки). Контакт АРЗ замыкается, напряжение подается на электромагнитную муфту УС, связанную с двигателем М 4. АРЗ получая сигнал с трансформатора тока ТА, установленного на одной из фаз, в силовой цепи двигателя М2. Подача зерна регулируется автоматически, в зависимости от силы тока потребляемого двигателем дробилки. При увеличении нагрузки (а следовательно и силы тока) АРЗ подает команду на двигатель М 4 который прикрывает заслонку, или на оборот при снижении силы тока (а следовательно и нагрузки) АРЗ подает команду на двигатель М 4 для открытия заслонки.

При значительных перегрузках АРЗ запитывает катушку промежуточного реле KV 2, контакт KV 2.1 размыкается и обесточивает электромагнитную муфту УС, при этом заслонка под действием пружины закрывается и перекрывает подачу зерна.

При значительном снижении нагрузки заслонка полностью открывается, при этом замыкается контакт конечного выключателя SQ 2 и включается звонок НА (при включенном переключателе SA3).

Отключается оборудование в обратном порядке.

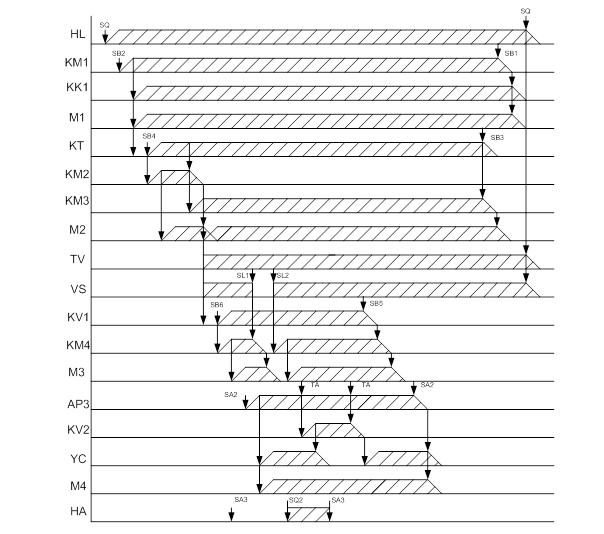

4. Составление временной диаграммы работы схемы

Временная диаграмма нужна для показа последовательности включения и отключения оборудования.

Рисунок 2.

Временная диаграмма

Рисунок 2.

Временная диаграмма

В начальный момент времени включается сигнальная лампа HL, при замыкании рубильника SQ. Далее при нажатии кнопки SB 2 включается магнитный пускатель KM 1. Вслед за ним включается тепловое реле КК 1 и двигатель М 1, а также происходит подготовка к включению реле времени КТ. Далее при нажатии кнопки SB 4 включается реле времени КТ. Одновременно с ним включается магнитный пускатель КМ 2. Через 5-10 секунд реле времени перезамыкает свои контакты. В следствии этого выключается магнитный пускатель КМ 2 и включается магнитный пускатель КМ 3.

При включении магнитного пускателя КМ 2 запускается двигатель М2. А при перезамыкании контактов переключаются схемы включения со «звезды» на «треугольник».

Далее при нажатии кнопки SB 6 одновременно включаются промежуточное реле KV 1 и магнитный пускатель КМ 4. При включении магнитного пускателя КМ 4. Запускается двигатель М 3.

Спустя какой-то момент времени срабатывает датчик SL 1 и семистор VS закрывается. Отключая таким образом магнитный пускатель КМ 4 и двигатель М 3.

Через некоторое время датчик SL 2 открывает семистор VS и таким образом включаются магнитный пускатель КМ 4 и, следовательно, двигатель М 3.

В это время переключателем SA2 включаем АРЗ. При включении АРЗ включается электромагнитная муфта УС и двигатель М 4.

Через некоторое время на АРЗ приходит сигнал с трансформатора тока ТА и АРЗ включает промежуточное реле KV 2, которое включившись отключает муфту УС. Ещё через некоторое время на АРЗ снова приходит сигнал на основе которого отключается промежуточное реле KV 2 и включается электромагнитная муфта УС.

Некоторое время назад включаем переключатель SA 3, тем самым подготавливая в включению звонок НА. Через некоторое время на звонок НА приходит сигнал с конечного выключателя SQ 2. Включается звонок НА. Затем переключателем SA 3 выключаем звонок НА.

При закачивании работы выполняем действия в следующей последовательности:

Сначала переключателем SA 2 отключаем АРЗ, отключившись АРЗ отключает электромагнитную муфту УС и двигатель М 4.

Затем кнопкой SB 5 отключаем реле времени KV 1. Отключившись оно отключит магнитный пускатель КМ 4, который в свою очередь отключит двигатель М 3.

Затем кнопкой SB 3 одновременно отключаем реле времени КТ и магнитный пускатель КМ 3, который отключившись отключит двигатель М 2.

Затем кнопкой SB 1 отключаем пускатель КМ 1, который отключит одновременно тепловое реле КК 1 и двигатель М 1.

В конце рубильником QS одновременно отключаем сигнальную лампу HL, поножающий трансформатор TV и семистор VS.

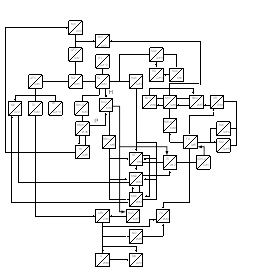

5. Разработка функциональной схемы автоматизации

Функциональные структурные схемы отражают взаимодействие устройств, блоков, узлов и элементов автоматики в процессе их работы. Графически отдельные устройства автоматики изображаются прямоугольниками, соответствующими направлению прохождению сигнала. Внутренне содержание каждого блока не конкретизируют. Функциональное блоков обозначают буквенными символами. На пример: КЭ – командный элемент, ИЭ – исполнительный элемент и так далее.

Рис 3. Функциональная схема

Из рисунка 3 прослеживается логическая связь между всеми элементами схемы. А именно:

Сигнал с командного элемента QS идет на Защитные элементы QF1, QF2, FU1.

С защитного элемента QF2 сигнал разделяется и идет на объекты управления М1 и М3.

С защитного элемента QF1 сигнал разделяется и идет на объект управления М2, на командный элемент ТА и сигнальный элемент РА. На сигнальный элемент РА также воздействует командный элемент ТА. С командного элемента ТА сигнал идет на управляющий элемент АРЗ.

С защитного элемента FU1 сигнал разделяется и идет на задающие элементы SQ1 и SQ2, а также на командные элементы SB1-2 и SA2. Сигнал с задающего элемента SQ2 идет на командный элемент SA3 и на сигнальный элемент HA. Командный элемент SA 3 тоже воздействует на сигнальный элемент НА.

С командного элемента SB1-2 сигнал поступает на исполняющий элемент КМ1. С исполняющего элемента КМ1 сигнал идет на командный элемент SA1 и защитный элемент КК1 откуда сигнал поступает на объект управления М1. Защитный элемент КК воздействует на исполнительный элемент КМ1.

Сигнал с командного элемента SA1 идет на командный элемент SB3-4. С командного элемента SB3-4 сигнал идет на задающий элемент КТ и исполняющие элементы КМ2 и КМ3. Так же на эти элементы приходит сигнал с задающего элемента SQ1.

Задающий элемент КТ воздействует на исполнительные элементы КМ2 и КМ3, которые в свою очередь воздействуют друг на друга и на объект управления М2

Сигнал с командного элемента SA1 поступает на командный элемент SA3, откуда он поступает на управляющий элемент АРЗ.

С управляющего элемента АРЗ сигнал идет на исполнительные элементы KV2, C и УС, а также на объект управления М4.На объект управления М4 та воздействует исполняющий элемент С. Исполнительный элемент KV2 воздействует на исполнительный элемент УС.

C задающего элемента КТ сигнал приходит на понижающий трансформатор TV, на который в свою очередь приходит сигнал с исполнительного элемента КМ 2 и с командного элемента SA 1.

С управляющего элемента TV сигнал поступает на исполнительный элемент VD1-4, откуда он поступает на защитный элемент FU2.

С защитного элемента FU2 сигнал поступает на исполняющий элемент УС, командный элемент SB5-6 и задающие элементы SL1, SL2 и командный элемент VS. С задающих элементов SL1 и SL2 сигнал тоже поступает на командный элемент VS.

С командного элемента SB5-6 сигнал поступает на защитный элемент КК2. С которого он разделяется и поступает на исполняющие элементы КМ4 и KV1, которые в свою очередь воздействуют на защитный элемент КК2.

Исполнительный элемент KV воздействует на исполнительный элемент КМ4. Также на исполнительный элемент КМ4 воздействует командный элемент VS. Исполнительный элемент в свою очередь воздействует на на командный элемент VS. Сигнал с исполнительного элемента КМ4 поступает на объект управления М3.

6. Расчет и выбор средств автоматизации

6.1 Выбор средств автоматизации

6.1.1 Выбор датчиков уровня SL1 и SL2.

В данном случае выбираем датчики уровня SL1 и SL2 типа МДУ-2. Это мембранные датчики уровня, используемые для сыпучих материалов.

6.1.2 Выбор конечных выключателей

В качестве конечных выключателей выбираем выключатели типа ВК-200 с одним замыкающим и одним размыкающим контактами. Они рассчитаны на напряжение 220 В и ток 6 А.

6.1.3 Выбор звонка

Используем звонок типа ЗВП-220. Питанием от 220 В.

6.1.4 Выбор трансформатора тока

Выбираем трансформатор тока типа ТК-20 с коэффициентом трансформации 150/5.

6.1.5 Выбор амперметра

Используем амперметр марки Э3080 с классом точности 1,5 и рассчитанного на коэффициент трансформации 150/5, шкала отградуирована от 0 до 5 А.

6.1.6 Выбор сигнальной лампы

В качестве сигнальной лампы используем лампу ТЛ-220, рассчитанную на напряжение 220 В.

6.1.7 Выбор промежуточных реле

В качестве промежуточных реле KV1 и KV2 выбираем реле типа ПЭ1 с тремя переключающимися контактами. Катушки рассчитаны на напряжение 220 В.

6.1.8 Выбор переключателей

В качестве переключателей SA2 и SA3 выбираем переключатели типа КУ 103 201, имеющие по одному замыкающему контакту, рассчитанные на напряжение до 500 В и ток до 10 А.

В качестве переключателя SA1 используем переключатель типа КУ223201, имеющие по два замыкающих и два размыкающих контакта, рассчитанный на напряжение до 500 В и ток до 10 А.

6.1.9 Выбор реле времени

В данном случае используем реле времени марки ВС-10-31, имеющее выдержку от 2 до 60 секунд и два замыкающих и два размыкающих контакта. Катушка рассчитана на напряжение 220 В.

6.1.10 Выбор кнопочных станций

В качестве кнопочных станций и используем станции типа ПКЕ, так как они имеют необходимое количество контактов.

6.1.11 Выбор понижающего трансформатора

В качестве понижающего трансформатора выбираем понижающий трансформатор типа ТБС.

6.1.12 Выбор диодов

В качестве диодов VD1-4 используем диоды марки Д246, так как они обладают наиболее подходящими техническими характеристиками.

В качестве диода VD5 используем диод марки Д246, так как они обладают наиболее подходящими техническими характеристиками.

6.1.13 Выбор конденсатора

В качестве конденсатора для данной схемы берем конденсатор типа МБМ-160.

6.1.14 Выбор семистора

В качестве семистора выбираем семистор марки КУ208Г. Потому как он подходит в соответствии с техническими данными.

6.2 Выбор ПЗА

6.2.1 Выбор автоматического выключателя

Для выбора автоматических выключателей необходимо знать технические данные двигателей.

М2 – АИР180М2У3

Р = 30 кВт I=55.5A Кт=7,5=Iп/Iн

М 1 и М 3 – АИР 8ЛА4УХ3

Р = 1.1 кВт I=2.75 A Kт=5,5

Выбор автоматического выключателя я покажу на примере QF 1.

· По напряжению:

Uап>Uc

500>380

· По току

Iап>Iраб

63>55.5

· По исполнению АЕ2048

· По то электромагнитного расцепителя

Iэ/м расц.=12*Iном.=12*63=756 А

Iэ/м расц.>1.6..1.8*Iп

756>1.6*416.2=666

· По току теплового расцепителя

Iт.р.>Iрасц.

60>55.5

Автоматический выключатель QF 2 выбираем аналогично. Берём выключатель АЕ2013. Это 10 А автоматический выключатель с электромагнитным расцепителем.

6.2.2 Выбор рубильника QS

· Выбор по номинальному напряжению.

Uн≥Uр 0,4кВ=0,4кВ

· Выбор по номинальному току.

Iн.≥Iр 500А≥446,45А

В качестве Iр. берем сумму пусковых токов.

· Выбираем рубильник марки РБ – 34.

6.2.3 Выбор магнитных пускателей

Выбор магнитного пускателя осуществляем на примере магнитного пускателя КМ 1.

· По напряжению

Uап>Uc

500>220

· По току

Iап>Iраб

10>2.75

· По напряжению катушки

Uкат=Uц.упр.

220=220

· По исполнению ПМЛ 1233

Выбор теплового реле

· По току теплового реле

Iт.р>Iраб

25>2.75

· По току элемента теплового реле

Iт.р>Iраб.

2.4..3.5>2.75

· По исполнению РТЛ 1008

В качестве магнитного пускателя КМ 4 выбираем идентичный первому ПМЛ 1233 с тепловым реле РТЛ 1008.

В качестве магнитных пускателей КМ 2 и КМ 3 выбираем магнитные пускатели типа ПМЛ 4233, рассчитанные на ток 63 А.

6.2.4 Выбор предохранителя

Выбор предохранителя осуществляем на примере FU 1.

· По напряжению.

Uпр=Uс

220=220

· По току предохранителя

Iпр>Iраб

10>6

· По току плавкой вставки

Iпл.вст.>Iмах.

15>8

· По исполнению ПР2-10-15

В качестве предохранителя FU2 берем тип ПР2-5-10.

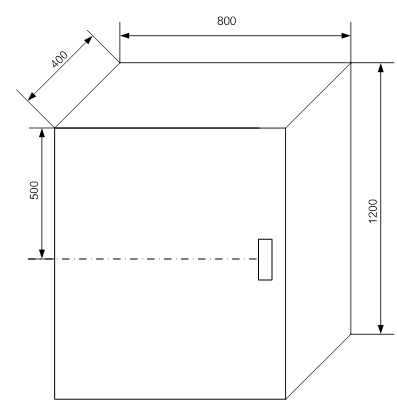

7. Разработка нестандартных элементов и технических средств

К разработке нестандартных элементов и технических средств можно отнести разработку щита управления.

Щит управления разрабатывается по монтажной схеме. Делаются эскизы внешнего вида, вид задней стенки щита, на которой схематично с указанием расстояний изображают различные средства автоматизации, так же изображают вид дверцы щита с изображением приборов, средств сигнализации, переключателей и т. д.

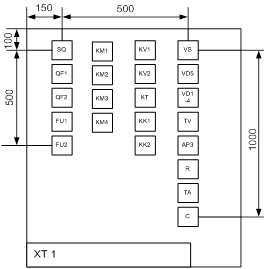

На рисунке 4 изображен внешний вид щита управления с нанесенными размерами в миллиметрах.

Рис 4. Внешний вид щита управления

Щит имеет габариты 800х1200х400 в мм.

Далее разрабатывается вид задней стенки щита с изображением аппаратура в соответствии с монтажной схемой.

Рис 5. Вид на заднюю стенку щита

На стенке размещаются следующие приборы.

В верхнем левом углу находится рубильник. В один столбец с ним располагаются два автомата и два предохранителя.

С права от рубильника находится магнитный пускатель КМ1. С низу от пускатель в ряд расположены еще три магнитных пускателя КМ2, КМ3 и КМ4 соответственно. Справа от пускателей расположены (сверху в низ): промежуточные реле KV1 и KV2, реле времени и два тепловых реле КК1 и КК2.

С права от них расположены: сверху семистор VS, ниже диод VD5, ниже диодный мост VD1-4, ниже понижающий трансформатор TV, ниже устройство автоматической регулировки загрузки АРЗ, ниже сопротивление R, ниже трансформатор тока ТА и еще ниже конденсатор С.

В самом низу располагается клемник ХТ1.

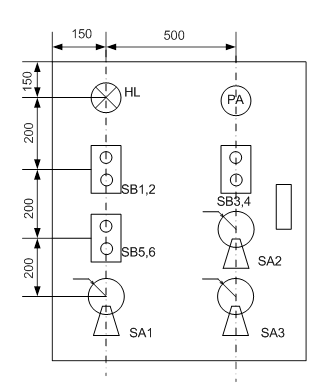

Далее разрабатывается дверца щита управления. Она изображена на рисунке 6.

Рис 7. Вид на дверцу щита

Слева вверху располагается сигнальная лампа HL. Справа от неё амперметр РА.

Под лампой находится кнопочная станция SB 1,2. Справа от неё вторая кнопочная станция SB 3,4.

Под кнопочной станцией SB 3,4 находится переключатель SA2. Слева от него располагается кнопочная станция SB 5,6.

Под кнопочной станцией SB 5,6 находится переключатель SA1. Справа от него располагается переключатель SA3.

Определение технико-экономической эффективности автоматизации выполняется в следующем порядке:

1. Определение вероятности безотказной работы

Определение вероятности отказов проводят по формуле:

P(t)=e-kλt,

где к – коэффициент учитывающий влияние окружающей среды. к=10..15

λ – средняя интенсивность отказов.

t – среднее время работы установки.

P(t)=e-10*(0.44+10+1.8+20+1.2+0.1+40+10+20+6.6+10+15*3+10+6+15+9*14+8+10)*0.00001*1025=e-32.9

2. Определение вероятности отказов

Вероятность отказов находится по формуле:

Q(t)=1-P(t)=1- e-34.9

3. Определение времени безотказной работы

Определение времени безотказной работы находят по формуле:

T=1/k*λ=1/10*10-6*321,54=311

Таблица 1. Интенсивность отказов оборудования.

| Оборудование | Количество |

λ *10-6 ч-1 |

| Магнитный пускатель | 4 | 10 |

| Промежуточное реле | 2 | 3 |

| Датчик уровня | 2 | 2,5 |

| Конечный выключатель | 2 | 5 |

| Лампа накаливания | 1 | 20 |

| Резистор | 1 | 2 |

| Электродвигатель | 4 | 15 |

| Диод | 5 | 1 |

| Семистор | 1 | 2 |

| Переключатель | 3 | 14 |

| Рубильник | 1 | 6,6 |

| Автоматический выключатель | 2 | 0,22 |

| Трансформатор | 2 | 5 |

| Провода, кабели | 0,1 | |

| Звонок | 1 | 2 |

| Кнопки | 6 | 14 |

| Реле времени | 1 | 20 |

| Предохранитель | 2 | 0,6 |

| Конденсатор | 1 | 1,8 |

| АРЗ | 1 | 4 |

Заключение

Темой моего курсового проекта являлась автоматизация кормоприготовительного процесса при помощи дробилки ДБ-5 и я считаю что раскрыл эту тему в полном объеме.

В процесс разработки моего проекта у дробилки обнаружился ряд недостатков:

· Сложность в техническом облуживании

· Большая вероятность выхода из строя используемого оборудования

· Сложность самой схемы (т.е. при некоторых затратах можно упростить схему цепи управления)

Вследствие этого единственным моим предложением является автоматизация данного процесса при помощи микропроцессорного оборудования. Это внесёт в процесс кормоприготовления значительные затраты, но через некоторое время окупит себя за счет повышения производительности и уменьшения физического труда.

В целом дробилка ДБ-5 занимает неплохое место в сельском хозяйстве и значительно облегчает процесс кормоприготовления.

Используемая литература

1. Бородин И.Ф., Кирилин И.Н. Автоматика и автоматизация с/х производства - М.: Агропромиздат, 1980.

2. Бородин И.Ф., Судник Ю.А. Автоматизация\технологических процессов.-М.: Колос, 2003.

3. Герасимович Л.С. Электрооборудование и автоматизация сельскохозяйственных агрегатов и установок. - М.: Колос, 1980.

4. Кудрявцев И.Ф. Электрооборудование и автоматизация сельскохозяйственных агрегатов и установок. - М.:Агропромиздат,1988.

5.Фоменков А.П. Электропривод сельскохозяйственных машин, агрегатов и поточных линий. - М.: Колос, 1984.