Курсовая работа: Расчет редуктора

Машиностроению принадлежит ведущая роль среди других отраслей народного хозяйства, т.к. основные производственные процессы выполняют машины. Поэтому и технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляются комплексная механизация и автоматизация производственных процессов в промышленности, строительстве, в сельском хозяйстве, на транспорте.

Повышение эксплутационных и качественных показателей, сокращение времени разработки и внедрение новых машин, повышение их надежности и долговечности – основные задачи конструкторов – машиностроителей. Большие возможности для совершения труда конструкторов дает применение ЭВМ, позволяющее освободить конструкторов от не творческих операций, оптимизировать конструкции, автоматизировать значительную часть процесса проектирования.

В данном курсовом проекте произведен расчет цилиндрического соосного редуктора с косозубыми зубчатыми колесами. Привод редуктора осуществляется электродвигателем через ременную передачу.

1. Кинематический расчет привода.

1.1 Исходные данные:

мощность на

ведомом валу привода ![]() ,

,

частота вращения

ведомого вала ![]() ,

,

передаточное

число редуктора ![]() ,

,

кинематическая схема 1.5[1].

1.2 Выбор электродвигателя.

Определяем требуемую мощность на валу двигателя:

;

;

где ![]() КПД привода,

КПД привода, ![]() - КПД ременной, и 2х

цилиндрических зубчатых передач соответственно.

- КПД ременной, и 2х

цилиндрических зубчатых передач соответственно.

Выбираем двигатель 4А160S6УЗ [2] стр.27, мощностью 11,0кВт; асинхронная частота вращения 975.

Определяем асинхронную частоту вращения:

Определяем угловую скорость двигателя:

![]()

1.3 Определение передаточного числа привода, и отдельных передач.

Определяем передаточное число привода:

Определяем передаточное число цилиндрической зубчатой передачи:

![]()

принимаем 4,0

Определяем передаточное число ременной передачи:

1.4 Расчет кинематических параметров на каждом валу привода.

Определяем мощности на валах привода:

Определяем частоту вращения каждого вала:

Определяем угловую частоту вращения каждого вала:

Определяем крутящие моменты на валах привода:

1.5 Результаты кинематических расчетов сводим в таблицу:

Таблица №1

| №вала | Р кВт | n об/мин |

|

Т Нм |

| 1 | 10,9 | 947 | 101,9 | 100 |

| 2 | 10,46 | 320,1 | 33,51 | 312 |

| 3 | 10,15 | 80,1 | 8,37 | 1210 |

| 4 | 9,84 | 20 | 2,09 | 4708 |

2.Расчет ременной передачи.

2.1 Исходные данные:

2.2 Выбор и обоснование типа ремня:

Выбираем клиноременную передачу т.к. она передает больший крутящий момент. Выбираем сечение ремня «Б» с минимальным диаметром 125мм.

2.3Расчет основных параметров клиноременной передачи.

Определяем диаметр меньшего шкива:

![]() принимаем

принимаем ![]()

Определяем диаметр ведомого шкива:

принимаем 900мм.

Уточняем передаточное отношение

Рассчитываем межосевое расстояние ременной передачи, и назначаем в интервале:

где: ![]()

Принимаем межосевое расстояние 1000мм.

Определяем длину ремня по формуле:

Принимаем длину ремня 4000мм.Уточняем межосевое расстояние:

Рассчитываем угол обхвата меньшего шкива:

Выбираем для передачи заданной мощности число ремней:

где:

![]() - допускаемая

мощность (кВт) передаваемая одним ремнем [2]стр256. Принимаем 6,67.

- допускаемая

мощность (кВт) передаваемая одним ремнем [2]стр256. Принимаем 6,67.

![]() - коэффициент,

учитывающий длину ремня. Принимаем:

- коэффициент,

учитывающий длину ремня. Принимаем: ![]()

![]() - коэффициент,

учитывающий режим работы. Принимаем:

- коэффициент,

учитывающий режим работы. Принимаем: ![]()

![]() - коэффициент,

учитывающий угол обхвата. Принимаем:

- коэффициент,

учитывающий угол обхвата. Принимаем: ![]()

![]() - коэффициент

учитывающий число ремней. Принимаем:

- коэффициент

учитывающий число ремней. Принимаем: ![]()

Принимаем 3 ремня.

Рассчитываем предварительное натяжение ветвей клинового ремня:

где: V

скорость в м/с, ![]() -

коэффициент учитывающий центробежною силу. Принимаем:

-

коэффициент учитывающий центробежною силу. Принимаем: ![]()

2.4 Рассчитываем силы действующие на валы:

Определяем рабочий ресурс ремней:

3. Расчет тихоходной цилиндрической зубчатой передачи.

3.1 Исходные данные:

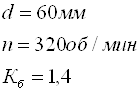

![]()

Число смен 3; режим работы с(р); срок службы 4 года.

3.2 Определение режима работы зубчатых колес.

Определяем коэффициент долговечности по контактной прочности:

где:

Определяем

наработку: ![]()

где: ![]() - машинное время работы.

- машинное время работы.

![]()

где: ![]() .

.

часов.

часов.

![]() циклов.

циклов.

Определяем коэффициент долговечности по изгибу:

3.3 Выбор материала зубчатых колес:

Выбираем сталь

СТ-45, НВ 200мПа, ![]()

![]() .Термическая обработка

нормализация.

.Термическая обработка

нормализация.

Определяем допускаемые контактные напряжения.

![]()

;

;

где:![]() [2] стр 90

[2] стр 90

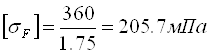

Определяем допускаемые напряжения на изгиб:

;

;

где:![]()

![]() [2] стр 90

[2] стр 90

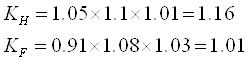

3.4 Определение коэффициентов нагрузок:

где:![]()

![]() [2] стр 92

[2] стр 92

Определяем ориентировочную скорость передачи:

;

;

где:![]() [2] стр 95

[2] стр 95 ![]() [2] стр 37

[2] стр 37

.

.

Выбираем степень точности 8 [2] стр 94.

Определяем отношение для цилиндрической передачи:

По полученному

отношению принимаем: ![]()

![]() [2] стр 93.

[2] стр 93.

Рассчитываем передачу на контактную выносливость:

Рассчитываем передачу на изгибочную выносливость:

По полученным данным принимаем следующие коэффициенты:

3.5 Расчет основных параметров цилиндрической передачи.

Определяем крутящий момент:

Рассчитываем предварительное межосевое расстояние:

выбираем стандартное значение 400мм [2] стр. 51.

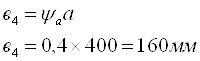

Определяем ширину колеса:

Определяем ширину шестерни:

Определяем действительную скорость:

Определяем фактическое контактное нажатие:

Определяем разницу между фактическими и допускаемыми напряжениями:

Рассчитываем окружную силу:

Определяем модуль:

модуль получился

слишком маленький, поэтому принимаем стандартное значение из условия: ![]() . Принимаем 5.

. Принимаем 5.

Определяем угол подъема линии зуба:

Определяем суммарное число зубьев:

; принимаем 159 зубьев.

; принимаем 159 зубьев.

Определяем окончательный угол подъема линии зуба.

Определяем фактический коэффициент осевого перекрытия:

Определяем число зубьев шестерни:

принимаем 31 зуб.

Определяем число зубьев колеса:

![]()

![]() зубьев

зубьев

Определяем фактическое передаточное число:

Определяем отклонение фактического передаточного числа от заданного:

Определяем коэффициент наклона зуба:

Определяем эквивалентное число зубьев:

смещение ![]() и

и ![]() равно 0; поэтому принимаем

равно 0; поэтому принимаем

![]() [2] стр. 101.

[2] стр. 101.

Определяем фактическое напряжение изгиба зубьев шестерни.

Определяем фактическое напряжение изгиба зубьев колеса.

3.6 геометрический расчет цилиндрической передачи.

Проверяем межосевое расстояние:

![]()

определяем диаметры вершин зубьев:

определяем впадины зубьев:

![]()

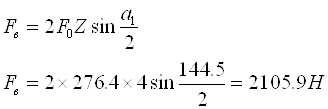

3.7 Расчет сил зацепления. Jпределяем осевую силу:

![]()

определяем радиальную силу:

определяем нормальную силу:

4. Расчет быстроходной зубчатой передачи.

4.1 Исходные данные:

4.2 Определение режима работы зубчатых колес.

Определяем коэффициент долговечности по контактной прочности.

где:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

Определяем наработку:

![]()

Определяем машинное время работы:

![]()

где: ![]()

принимаем 1

Определяем коэффициент долговечности по изгибу.

принимаем 1

принимаем 1

4.3 Выбор материала зубчатых колес.

Выбираем сталь

СТ-45, НВ-200, ![]() ,

, ![]() , термообработка

нормализация.

, термообработка

нормализация.

Определяем допускаемые контактные напряжения.

где:![]() ,

, ![]()

определяем допускаемые напряжения на изгиб:

.

.

где: ![]() ,

, ![]() .

.

4.4 Определение коэффициентов нагрузок.

где: ![]() ,

, ![]() .

.

Определяем действительную скорость зубчатой передачи:

.

.

Выбираем степень точности «8» [2] стр. 94.

определяем отношение для цилиндрической передачи:

из полученного отношения принимаем коэффициенты:

![]() ,

, ![]() . [2] стр. 93.

. [2] стр. 93.

Рассчитываем передачу на контактную выносливость:

рассчитываем передачу на изгибочную выносливость:

принимаем

коэффициенты: ![]() ,

, ![]() , [2] стр. 96.

, [2] стр. 96.

4.5 Расчет основных параметров цилиндрической передачи.

Определяем расчетный момент:

![]()

определяем ширину колеса и шестерни:

определяем фактическое нажатие:

![]()

определяем разницу между фактическими и допускаемыми напряжениями:

рассчитываем окружную силу:

определяем модуль:

принимаем модуль

равный 4 [2] стр. 53.![]()

определяем угол подъема линии зуба:

суммарное число зубьев:

зуба.

зуба.

суммарное число

зубьев принимаем: ![]() зуба.

зуба.

определяем окончательный угол подъема линии зуба:

определяем фактический коэффициент осевого перекрытия:

определяем число зубьев шестерни:

зуба. Принимаем

зуба. Принимаем ![]() зубъев.

зубъев.

определяем число зубьев колеса:

![]() зуба.

зуба.

определяем фактическое передаточное число:

определяем отклонение фактического передаточного числа от заданного:

определяем коэффициент наклона зубьев:

определяем эквивалентное число зубьев:

смещение ![]() и

и ![]() , принимаем

, принимаем ![]() 3,63 [2] стр.101

3,63 [2] стр.101

определяем фактическое напряжение изгиба шестерни:

колеса:

4.6 Геометрический расчет циклической передачи.

определяем делительные диаметры шестерни и колеса:

Проверяем межосевое расстояние:

![]()

определяем диаметр вершин зубьев:

определяем впадины зубьев:

4.7 Расчет сил зацепления.

определяем осевую силу:

![]()

определяем радиальную силу:

определяем нормальную силу:

5. Ориентировочный расчет валов редуктора.

5.1 Исходные данные:

![]() ,

, ![]() ,

,

![]() .

.

5.2 Расчет диаметров валов редуктора:

, принимаем:

, принимаем: ![]() .

.

где:![]() , [2] стр. 296

, [2] стр. 296

, принимаем:

, принимаем: ![]() .

.

, принимаем:

, принимаем: ![]() .

.

5.3 Разработка конструкции вала.

Рассчитываем быстроходный вал:

![]() , где:

, где: ![]() ,

[3] стр. 25

,

[3] стр. 25

![]() , диаметр под подшипник принимаем

, диаметр под подшипник принимаем ![]() .

.

![]() , где:

, где: ![]() ,

[3] стр. 25.

,

[3] стр. 25.

![]() , диаметр буртика под подшипник

принимаем:

, диаметр буртика под подшипник

принимаем: ![]() .

.

диаметр буртика под

шестерню принимаем ![]()

Рассчитываем промежуточный вал:

![]() , где:

, где: ![]() ,

[3] стр. 25

,

[3] стр. 25

диметр буртика колеса и

шестерни принимаем:![]() .

.

где: ![]()

диаметр под подшипник

принимаем: ![]() .

.

![]() .

.

диаметр буртика под

подшипник принимаем: ![]() .

.

Рассчитываем тихоходный вал:

![]() , где:

, где: ![]() .

.

![]() , диаметр под подшипник принимаем

, диаметр под подшипник принимаем ![]() .

.

![]() , где

, где ![]() .

.

![]() , диаметр буртика под подшипник

принимаем:

, диаметр буртика под подшипник

принимаем: ![]()

6. Эскизная компоновка редуктора.

6.1 исходные данные:

![]() ,

, ![]() ,

, ![]() .

.

6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров.

![]()

![]() , принимаем:

, принимаем: ![]() .

.

![]() .

.

![]()

7.Выбор подшипников качения.

7.1 Исходные данные:

![]()

Быстроходный вал:

![]() ,

, ![]() ,

, ![]() .

.

Промежуточный вал:

Тихоходный вал.

![]()

![]()

![]() .

.

7.2 Выбор типа подшипников:

Выбираем шариковые радиально упорные подшипники легкой серии. Они предназначены для восприятия радиальной нагрузки и односторонней осевой. Для фиксации вала в обе стороны устанавливаем подшипники попарно.

Основные размеры подшипников:

7.3 Составление расчетной схемы валов.

Быстроходный вал:

Рассчитываем реакции в опорах:

![]() :

: ![]()

![]()

рассчитываем суммарные реакции в опорах:

Промежуточный вал:

Рассчитываем реакции в опорах:

![]()

Тихоходный вал:

Рассчитываем реакции в опорах:

![]()

7.4 Расчет подшипников по динамической грузоподъемности.

Быстроходный вал:

![]()

Из отношения:  , выбираем подшипник №36212

легкой серии.

, выбираем подшипник №36212

легкой серии.

Величине отношения:  , соответствует значение:

, соответствует значение: ![]()

Осевые составляющие от радиальных нагрузок:

т.к. ![]() , то

, то ![]()

![]()

Проверяем отношение:  ,

,

уточняем ![]() ,

,

для первой опоры:

следовательно: ![]()

![]() ,

, ![]() .

.

Эквивалентная нагрузка:

![]()

Для второй опоры:

следовательно: ![]() ,

, ![]() .

.

т.к. ![]() , проверяем долговечность

более нагруженной опоры:

, проверяем долговечность

более нагруженной опоры:

часов.

часов.

![]() часов.

часов.

Промежуточный вал:

отношение:  применяем радиальные

шариковые подшипники средней серии №313

применяем радиальные

шариковые подшипники средней серии №313

![]() ,

, ![]() .

.

т.к. ![]() , расчет производим для

второй опоры.

, расчет производим для

второй опоры.

![]() часов.

часов.

Тихоходный вал:

![]()

Осевая нагрузка действует

на опору I отношение для этой опоры:  применяем радиальные

однорядные шариковые подшипники особо легкой серии №120, для которых:

применяем радиальные

однорядные шариковые подшипники особо легкой серии №120, для которых:![]() ,

, ![]() .

.

![]() , расчет производим для первой опоры:

, расчет производим для первой опоры:

![]()

8. Выбор соединения зубчатых колес, шкивов с валами.

8.1 Исходные данные:

8.2 Выбираем шпоночные соединения. [2] стр. 301-304.

Для диаметра ![]()

![]() ,

выбираем сечение шпонки:

,

выбираем сечение шпонки:![]() ,

, ![]() ,

, ![]() .

.

длину шпонки принимаем: ![]() .

.

Проверяем шпонку на смятие:

.

.

Для диаметра ![]() мм выбираем шпонку с

сечением:

мм выбираем шпонку с

сечением:![]() ,

, ![]() ,

, ![]() .

.

проверяем шпонку на смятие:

.

.

Для диаметра ![]() мм выбираем шпонку с

сечением:

мм выбираем шпонку с

сечением:![]() ,

, ![]() ,

, ![]()

длину шпонки принимаем: ![]() .

.

проверяем шпонку на смятие:

.

.

Для диаметра ![]() мм выбираем шпонку с

сечением:

мм выбираем шпонку с

сечением:![]() ,

, ![]() ,

, ![]()

длину шпонки принимаем: ![]() .

.

проверяем шпонку на смятие:

.

.

Для диаметра ![]() мм выбираем шпонку с

сечением:

мм выбираем шпонку с

сечением:![]() ,

, ![]() ,

, ![]()

длину шпонки принимаем: ![]() .

.

проверяем шпонку на смятие:

.

.

9. Уточненный расчет ведомого вала.

9.1 Исходные данные:

9.2 разработка конструкции вала:

ЭПЮРА ВАЛА.

9.3 выбор материала вала:

Выбираем сталь ст-45

термообработка нормализация

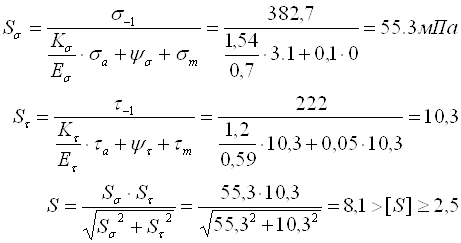

9.4 Проверяем вал на выносливость в опасных сечениях:

Нагрузки в сечении I:

Параметры сечения I:

![]()

Коэффициенты концентрации:

Параметры цикла напряжения:

Коэффициент влияния асимметрии цикла:

[2] стр.293 ![]()

Коэффициент запаса прочности:

Нагрузки в сечении II:

Параметры сечения II:

![]()

Коэффициенты концентрации:

Выбираем радиус галтели

из стандартного ряда: ![]()

из отношения: , принимаем коэффициенты:

, принимаем коэффициенты:

Параметры цикла напряжения:

Коэффициент влияния асимметрии цикла:

[2] стр.293 ![]()

Коэффициент запаса прочности:

Нагрузки в сечении III

Параметры сечения III:

![]()

Коэффициенты концентрации:

Параметры цикла напряжения:

Коэффициент влияния асимметрии цикла:

[2] стр.293 ![]()

Коэффициент запаса прочности:

10. Выбор и обоснование посадок основных деталей редуктора.

Выбираем посадку для подшипников с натягом, при этом исключается обкатывание кольцом сопрягающихся деталей и как следствие развальцовку посадочных поверхностей, и контактную коррозию.

Поле допуска вал

выбираем: ![]() . Зубчатые колеса

устанавливаются на вал с натягом допуском:

. Зубчатые колеса

устанавливаются на вал с натягом допуском: ![]() и

фиксируются на валу через шпонку, поле допуска которой:

и

фиксируются на валу через шпонку, поле допуска которой:![]() .

.

11. Смазка зубчатых колес и подшипников.

Принимаем картерную систему смазки для зубчатых зацеплений:

где ![]() - контактное напряжение

- контактное напряжение

v- окружная скорость м/с

выбираем вязкость V50![]() =220

=220

Тихоходное колесо

погружаем на глубину равную ![]() , т.е.

, т.е. ![]() .

.

Выбираем масло [3]стр. 148 Индустриальное И-30А. Подшипники будут смазываться этим же маслом, которое разбрызгивается и стекает по стенкам редуктора в подшипники. Масло заливается через смотровой люк, а сливается через коническую пробку размерами:

![]() ,

, ![]()

![]() ,

, ![]() ,

, ![]() .

.

Контроль уровня масла производиться через контрольное отверстие.

12. Конструирование корпуса редуктора.

Определяем толщину стенки нижней части:

принимаем![]()

толщина стенки крышки корпуса:

принимаем-![]() .

.

толщина ребра у основания:

![]()

диаметр стяжных винтов:

принимаем:![]()

Расстояние между стяжными винтами:

![]()

толщина фланца по разъему:

![]()

диаметр фундаментного болта:

![]()

толщина лапы фундаментного болта:

![]()

![]() , то число фундаментных болтов

, то число фундаментных болтов ![]()

Высота центров цилиндрического редуктора:

![]() .

.

Уклон дна составляет: ![]()

радиус спрягаемых деталей:

![]()

диаметр штифта:

![]() ,

,

2 штифта устанавливаются в удобное место как можно дальше друг от друга.

ширину прилива для подшипников:

![]() ,

,

определяем диаметр крышки под подшипник:

![]()

диаметр прилива для повернутой крышки:

![]() .

.

13. Список литературы.

1. Методические указания.

2. С.А. Чернавский Проектирование механических передач, издательство машиностроение, 1984г. с изменениями.

3. П.Ф. Дунаев. Детали машин курсовое проектирование. Издание переработано и дополнено – высшей школой 1990г.