Курсовая работа: Тягово-экономические расчеты локомотива ТГМ6

СОДЕРЖАНИЕ

Введение

1.1. Цель работы

1.2. Гидравлические передачи локомотивов

1.3. Исходные данные

1.4. Тепловоз ТГМ6

2. Расчет тягово-экономических характеристик тепловоза с многоциркуляционной гидравлической передачей.

2.1. Устройство и назначение унифицированной гидропередачи.

2.1.1. Кинематическая схема гидропередачи тепловоза ТГМ6.

2.2. Расчет внешних размерных характеристик дизеля.

2.3. Определение передаточного числа повышающего редуктора.

2.4. Выбор рабочего диапазона работы гидроаппарата.

2.5. Определение активного диаметра гидроаппарата трансформаторов Da, м.

2.6. Построение характеристики совместной работы дизеля с гидроаппаратами.

2.7. Определение скорости перехода и передаточных чисел механической части.

2.8. Расчет тягово-экономических характеристик тепловоза

3.Список используемой литературы

1.1. Цель работы

Курсовая работа по дисциплине «Локомотивы» является одним из этапов изучения курса.

Целью курсовой работы является изучение физических процессов, в гидропередаче, где механическая энергия дизеля преобразуется в энергию потока жидкости. Это преобразование происходит в гидравлических аппаратах. Затем происходит обратное преобразование — энергии потока жидкости в механическую энергию, но уже с другими параметрами, т. е. с изменившимися частотой вращения и вращающим моментом.

Главная задача работы - определение основных параметров гидропередачи и тягово-экономических характеристик тепловоза.

В курсовой работе приведены:

1. Кинематическая схема гидравлической передачи.

2. Таблицы и графики, сопровождающие расчет.

3. Тягово-экономические характеристики тепловоза в зависимости от скорости давления.

1.2. Гидравлические передачи локомотивов

Основная особенность транспортной машины заключается в том, что она работает в условиях постоянно изменяющейся внешней нагрузки. В наибольшей степени это относится к маневровым локомотивам, работающим с частыми остановками и последующими разгонами. Для такой машины необходим двигатель, который мог бы автоматически приспосабливаться к изменениям нагрузки, т. е. при постоянной мощности был бы в состоянии, например, развить повышенный вращающий момент (т. е. обеспечить большую силу тяги) за счет снижения частоты вращения коленчатого вала или же при уменьшении сопротивления движению увеличить частоту вращения вала, а следовательно, скорость за счет уменьшения силы тяги.

Применяемые на тепловозах дизели таким свойством не обладают, у них на заданной позиции контроллера вращающий момент коленчатого вала остается практически неизменным и, если внешняя нагрузка растет, частота вращения вала уменьшается, двигатель начинает дымить и в конце концов глохнет. Чтобы устранить этот недостаток, необходимо присоединить к двигателю дополнительное устройство, которое, нагружая дизель постоянной нагрузкой, обеспечивало бы приспособляемость его к изменениям внешнего сопротивления. Такое устройство называется передачей. Помимо основного назначения, передача осуществляет реверсирование, т. е. изменение направления движения локомотива, а также позволяет разорвать силовую цепь, т. е. вращение коленчатого вала дизеля не передавать на колеса.

Наибольшее распространение получила на тепловозах электрическая передача — экономичная и надежная в эксплуатации. Однако во многих случаях с ней успешно конкурирует гидравлическая передача, которая значительно легче, не требует расхода дорогих цветных металлов, надежнее работает в условиях большой запыленности и низких температур, а также позволяет лучше использовать сцепной вес тепловоза. Такая передача установлена на тепловозах ТГМ6.

В гидропередаче механическая энергия дизеля преобразуется в энергию потока жидкости. Это преобразование происходит в гидравлических аппаратах. Затем происходит обратное преобразование — энергии потока жидкости в механическую энергию, но уже с другими параметрами, т. е. с изменившимися частотой вращения и вращающим моментом.

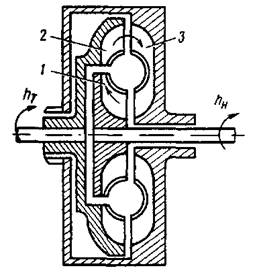

Рисунок 1 Схема гидротрансформатора: 1- насосное колесо; 2- турбинное колесо; 3-реактор

![]() Основным элементом гидропередачи

является гидротрансформатор (рис. 1), состоящий из центробежного насоса и

гидравлической турбины, объединенных в общем корпусе. Насосное кольцо 1,

получающее вращение от дизеля, своими лопастями приводит в движение рабочую

жидкость (обычно минеральное масло), сообщая ей запас кинетической энергии.

Поток жидкости с большой скоростью стекает с лопастей насосного колеса и ударяет

по лопаткам турбинного колеса 2, приводя его во вращение. Вал турбинного колеса

через систему зубчатых колес соединен с осями тепловоза. Момент сопротивления,

который необходимо преодолеть турбинному колесу, особенно в начале движения

тепловоза, в несколько раз превышает момент, развиваемый дизелем, а

следовательно, и насосным колесом. В результате этого меняется момент

количества движения рабочей жидкости. Чтобы избежать увеличения нагрузки на

насосное колесо, вызванного восстановлением момента количества движения до

начального значения, на пути потока жидкости после турбинного колеса

располагают систему лопастей, закрепленных в корпусе. Эта система называется

реактором (раньше называли направляющим аппаратом). Реактор, изменяя

направление потока, восстанавливает момент количества движения жидкости до

начального значения, и, таким образом, насосное колесо остается нагруженным

постоянным вращающим моментом. Упрощенно говоря, реактор как бы разворачивает

поток жидкости, закрученный турбинным колесом, и направляет его на лопасти

насосного колеса примерно под постоянным углом, не вызывая дополнительного

торможения насосного колеса и нагружения дизеля. Благодаря реактору

обеспечивается изменение (трансформация) вращающего момента дизеля в 3—4 раза.

Пространство внутри гидроаппарата, ограниченное поверхностями, направляющими

движение рабочей жидкости, называется рабочей полостью.

Основным элементом гидропередачи

является гидротрансформатор (рис. 1), состоящий из центробежного насоса и

гидравлической турбины, объединенных в общем корпусе. Насосное кольцо 1,

получающее вращение от дизеля, своими лопастями приводит в движение рабочую

жидкость (обычно минеральное масло), сообщая ей запас кинетической энергии.

Поток жидкости с большой скоростью стекает с лопастей насосного колеса и ударяет

по лопаткам турбинного колеса 2, приводя его во вращение. Вал турбинного колеса

через систему зубчатых колес соединен с осями тепловоза. Момент сопротивления,

который необходимо преодолеть турбинному колесу, особенно в начале движения

тепловоза, в несколько раз превышает момент, развиваемый дизелем, а

следовательно, и насосным колесом. В результате этого меняется момент

количества движения рабочей жидкости. Чтобы избежать увеличения нагрузки на

насосное колесо, вызванного восстановлением момента количества движения до

начального значения, на пути потока жидкости после турбинного колеса

располагают систему лопастей, закрепленных в корпусе. Эта система называется

реактором (раньше называли направляющим аппаратом). Реактор, изменяя

направление потока, восстанавливает момент количества движения жидкости до

начального значения, и, таким образом, насосное колесо остается нагруженным

постоянным вращающим моментом. Упрощенно говоря, реактор как бы разворачивает

поток жидкости, закрученный турбинным колесом, и направляет его на лопасти

насосного колеса примерно под постоянным углом, не вызывая дополнительного

торможения насосного колеса и нагружения дизеля. Благодаря реактору

обеспечивается изменение (трансформация) вращающего момента дизеля в 3—4 раза.

Пространство внутри гидроаппарата, ограниченное поверхностями, направляющими

движение рабочей жидкости, называется рабочей полостью.

При отсутствии реактора насосное колесо и приводящий его в движение двигатель будут загружены тем моментом, который способно воспринять от внешней нагрузки турбинное колесо. Гидроаппарат, состоящий только из насосного и турбинного колес и передающий момент от двигателя к ведомой части без изменения, называется гидромуфтой.

Недостаток гидротрансформаторов заключается в том, что их КПД из-за потерь энергии жидкости на трение в каналах и на удар о лопасти сравнительно невысок, значительная часть энергии теряется при прохождении жидкости в межлопастном пространстве реактора. У гидромуфты КПД в рабочей зоне заметно выше и достигает 95—97%.

![]() До трогания тепловоза с места КПД

гидротрансформатора равен нулю, с началом движения он растет, достигает

постепенно максимального значения, а затем начинает падать. Поэтому скоростной

диапазон работы тепловоза с удовлетворительным КПД гидротрансформатора (0,75 и

выше) довольно узок. Для расширения диапазона, т. е. для обеспечения высокого

КПД гидротрансформатора в зоне рабочих скоростей тепловоза, в гидропередаче

применяют несколько гидроаппаратов, которые включаются в работу поочередно.

Когда КПД первого гидротрансформатора начинает падать, масло из него сливается

и одновременно заполняется маслом второй гидротрансформатор. По достижении

тепловозом достаточно высокой скорости внешнее сопротивление движению

уменьшается и в работу включается гидромуфта, так как теперь уже можно не

опасаться перегрузки дизеля, а КПД гидромуфты значительно выше, чем КПД

гидротрансформатора. Потерянная в гидроаппаратах энергия переходит в тепло.

Отвод избыточного тепла происходит в водомасляном теплообменнике.

До трогания тепловоза с места КПД

гидротрансформатора равен нулю, с началом движения он растет, достигает

постепенно максимального значения, а затем начинает падать. Поэтому скоростной

диапазон работы тепловоза с удовлетворительным КПД гидротрансформатора (0,75 и

выше) довольно узок. Для расширения диапазона, т. е. для обеспечения высокого

КПД гидротрансформатора в зоне рабочих скоростей тепловоза, в гидропередаче

применяют несколько гидроаппаратов, которые включаются в работу поочередно.

Когда КПД первого гидротрансформатора начинает падать, масло из него сливается

и одновременно заполняется маслом второй гидротрансформатор. По достижении

тепловозом достаточно высокой скорости внешнее сопротивление движению

уменьшается и в работу включается гидромуфта, так как теперь уже можно не

опасаться перегрузки дизеля, а КПД гидромуфты значительно выше, чем КПД

гидротрансформатора. Потерянная в гидроаппаратах энергия переходит в тепло.

Отвод избыточного тепла происходит в водомасляном теплообменнике.

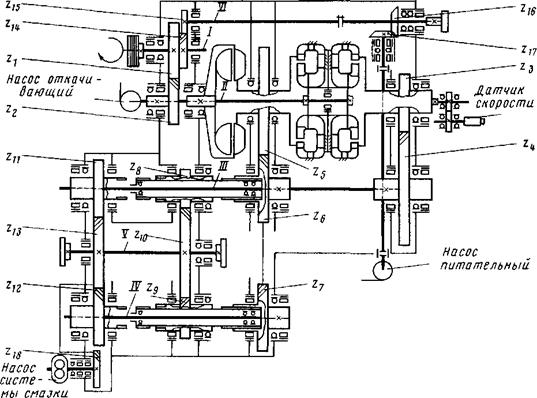

![]() Исходные данные

Исходные данные

1.3. Тепловоз ТГМ6

![]() Маневровые тепловозы с гидропередачей

-- ТГМ-6

Маневровые тепловозы с гидропередачей

-- ТГМ-6

![]()

К концу 1964 г. Людиновским тепловозостроительным заводом был закончен технический проект универсального тепловоза. По проекту тепловоз рассчитан как для легкой маневровой и поездной работы в одну четырехосную секцию, так и для тяжелой маневровой работы в две секции. На тепловозе возможно применение трех типов дизелей: М756, 4Д49 и 6Д70; сцепной вес тепловоза при одной секции мог быть 68, 74 и 76 тс; при добалластировке общий вес двух секций мог быть доведен до 2х80 и 2х88 тс. Общее количество возможных модификаций составляло 18. При проектировании тепловоза широко использовались отдельные, хорошо зарекомендовавшие себя в эксплуатации узлы тепловозов ТГМ3 и ТЭ3.

В 1966г. Людиновский тепловозостроительный завод выпустил тепловоз ТГМ6, представляющий собой второй вариант проекта. Основным отличием тепловоза ТГМ6 от тепловоза ТГМ5 явилось применение дизеля 3А-6Д49 Коломенского тепловозостроительного завода. Номинальная мощность 1200 л.с., частота вращения вала при этой мощности -1000 об/мин и все остальные параметры такие же, как у однотипного дизеля 3А-6Д49 тепловоза ТЭМ5. Длина тепловоза 13500 м, общая колесная база 9300 мм и колесная база тележек также остались без изменения.

![]() Сохранены также гидропередача

УГП-750-1200 с параллельной системой питания, компрессора ПК-35, аккумуляторная

батарея 32ТН-450. Вместо компрессора ПК-35 на части тепловозов установлен

шестицилиндровый двухступенчатый компрессор ПК-5,25. Для заряда аккумуляторной

батареи и питания цепей управления и освещения установлен генератор постоянного

тока КГ-12 (5/5 кВт, 75 В); генератор приводится клиноременной передачей.

Сохранены также гидропередача

УГП-750-1200 с параллельной системой питания, компрессора ПК-35, аккумуляторная

батарея 32ТН-450. Вместо компрессора ПК-35 на части тепловозов установлен

шестицилиндровый двухступенчатый компрессор ПК-5,25. Для заряда аккумуляторной

батареи и питания цепей управления и освещения установлен генератор постоянного

тока КГ-12 (5/5 кВт, 75 В); генератор приводится клиноременной передачей.

Тяговые параметры тепловоза ТГМ6 близки к параметрам тепловоза ТГМ5. На поездном режиме длительная сила тяги секции при скорости 15 км/ч 14000 кгс, на маневровом при скорости 5 км/ч - 25000 кгс. Вес тепловозов ТГМ6 в зависимости от количества балласта находится в пределах 72-90 тс. Запас топлива составляет 4500 кг, песка - 900- 1100 кг.

Всесоюзный научно-исследовательский тепловозный институт провел сравнительную оценку тепловоза ТГМ6 с тепловозами ТГМ5и ТЭМ2 в условиях маневровой и горочной работы на станции Брянск II и пришел к выводу, что тепловоз ТГМ6 имеет примерно такой же расход топлива, как и тепловоз ТЭМ2, и более экономичен, чем тепловоз ТГМ5 с дизелем 6Д70.

С тепловоза №242 вместо упруго-компенсационной муфты между валом дизеля и валом гидропередачи устанавливалась эластичная муфта с резино-кордовой обмоткой.

Тепловозы ТГМ6 строились серийно с 1969 по 1973 г. включительно.

2. РАСЧЕТ ТЯГОВО-ЭКОНОМИЧЕСКИХ ХАРАКТЕРИСТИК ТЕПЛОВОЗА С МНОГОЦИРКУЛЯЦИОННОЙ ГИДРАВЛИЧЕСКОЙ ПЕРЕДАЧЕЙ

![]() 2.1 Устройство и назначение

унифицированной гидропередачи

2.1 Устройство и назначение

унифицированной гидропередачи

На тепловозе установлена унифицированная гидропередача УГП-1200 Калужского машиностроительного завода. Унифицированной передача названа потому, что она предназначена для работы с дизелями различной мощности (от 750 до 1200 л. с). При этом меняется только несколько пар зубчатых колес. Мощность от дизеля к колесам тепловоза передается через три поочередно включаемых гидроаппарата: два гидротрансформатора (ГТР) и одну гидромуфту (ГМ).

Насосные колеса гидроаппаратов сидят на общем валу и приводятся во вращение от вала дизеля через повышающую зубчатую пару. Турбинные колеса гидроаппаратов через систему зубчатых колес и реверс-режимный редуктор передают вращение на выходной вал УГП и далее на оси колесных пар тепловоза. Переключение режимов и направления движения осуществляется при помощи двух воздушных цилиндров. Поступательное движение их поршней через систему рычагов передается на зубчатые муфты реверс-режимных валов. Масло на питание гидроаппаратов и на смазывание подшипников и зубчатых колес подается центробежным питательным насосом, расположенным в нижней части корпуса гидропередачи. Переключение гидроаппаратов происходит автоматически в зависимости от частоты вращения вала дизеля и скорости движения тепловоза. Система автоматики электрогидравлическая. В гидродередаче предусмотрен также отбор мощности на вспомогательные нужды тепловоза.

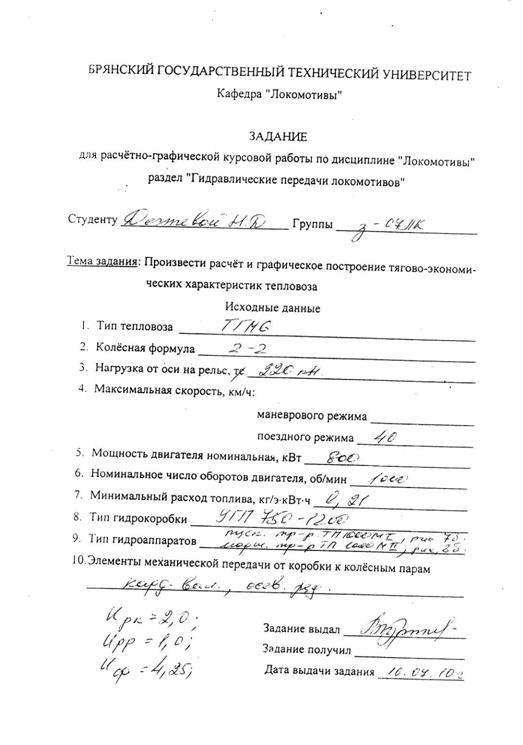

![]() 2.1.1 Кинематическая схема

гидропередачи тепловоза ТГМ6.

2.1.1 Кинематическая схема

гидропередачи тепловоза ТГМ6.

Рисунок 3.Кинематическая схема унифицированной гидропередачи

Кинематическая схема унифицированной гидропередачи состоит из силовой и вспомогательной цепей. Силовая кинематическая цепь содержит следующие узлы:

1. Приводной вал I с фланцем, шестерней Z1 повышающей зубчатой пары и шестерней отбора мощности Z2.

![]() 2. Главный вал II, состоящий из насосного и турбинных

валов первой и второй ступеней. На насосном валу расположены ведомая шестерня Z2 повышающей зубчатой пары и насосные колеса двух ГТР и

ГМ. На турбинном валу первой ступени расположена шестерня Z3 и турбинное колесо первого ГТР, на турбинном валу

второй ступени — турбинные колеса второго ГТР и ГМ, а также шестерня Z5, передающая вращение со второй ступени главного вала

на вторичный вал.

2. Главный вал II, состоящий из насосного и турбинных

валов первой и второй ступеней. На насосном валу расположены ведомая шестерня Z2 повышающей зубчатой пары и насосные колеса двух ГТР и

ГМ. На турбинном валу первой ступени расположена шестерня Z3 и турбинное колесо первого ГТР, на турбинном валу

второй ступени — турбинные колеса второго ГТР и ГМ, а также шестерня Z5, передающая вращение со второй ступени главного вала

на вторичный вал.

3. Вторичный вал III с шестернями Z4 и Z6 первой и второй ступеней. Постоянно вращающаяся при работе гидропередачи часть вторичного вала оканчивается подвижной шлицёвой муфтой. Эта муфта при переключении режима вводится в шлицевую часть ступицы одной из шестерен: маневрового режима Z10 или поездного режима Z13, включая их в работу.

4. Вал реверса IV с шестерней Z7, через которую он получает вращение от шестерни Z6 вторичного вала с тем же числом зубьев. При работающей гидропередаче вторичный вал и вал реверса вращаются одновременно с одинаковой частотой, но в разных направлениях. Вал реверса так же, как и вторичный вал, оканчивается шлицевой муфтой, через которую приводятся во вращение шестерни Z9 или Z12 соответственно маневрового или поездного режима.

5. Раздаточный вал V с шестернями Z10 и Z13 соответственно маневрового и поездного режимов и выходными фланцами для присоединения карданных валов.

Вспомогательная кинематическая цепь включает вал отбора мощности VI, который приводится шестерней Z15, связанной с шестерней Z14 приводного вала. Конец вала VI выходит из корпуса УГП для возможности подсоединения к нему вспомогательных агрегатов тепловоза. На валу отбора мощности расположена коническая шестерня Z16, от которой через другую коническую шестерню Z17 приводится во вращение вертикальный вал привода питательного насоса. К вспомогательной цепи относится также пара шестерен привода датчика скорости и шестерня Z18 привода насоса системы смазки, находящаяся в зацеплении с шестерней Z13 раздаточного вала.

![]() Проследим как вращающий момент от

вала дизеля передается на оси тепловоза. Приводной вал гидропередачи,

соединенный с валом дизеля упругой муфтой, приводит во вращение через

повышающую пару шестерен Z1 и Z2 насосные колеса на главном валу. При заполнении маслом

одного из гидроаппаратов (в начале движения — первого ГТР) приходят во вращение

турбинное колесо этого гидроаппарата и соединенная с ним шестерня первой

ступени Z3, если заполнен первый ГТР, или Z5, если заполнен второй ГТР или гидромуфта. Далее

вращающий момент передается на вторичный вал через пару шестерен Z3, Z4 или Z5, Z6 и одновременно на вал реверса.

Независимо от того, через какую пару шестерен передается вращающий момент,

остальные шестерни и турбинные колеса также вращаются (вхолостую по обратной

связи). При этом неизбежны механические потери, снижающие КПД гидропередачи. В

зависимости от того, какая из шлицевых муфт — вторичного вала или вала реверса

— входит в зацепление со ступицей режимных шестерен, выходной (раздаточный) вал

получает то или иное направление вращения. Режим же движения определяется тем,

с какой именно шестерней Z9 или Z12 соединена шлицевая муфта. Вторая шлицевая муфта остается при

этом в нейтральном положении и вращается независимо от шестерен. От выходного

вала вращающий момент через карданные валы передается на осевые редукторы тележек

тепловоза

Проследим как вращающий момент от

вала дизеля передается на оси тепловоза. Приводной вал гидропередачи,

соединенный с валом дизеля упругой муфтой, приводит во вращение через

повышающую пару шестерен Z1 и Z2 насосные колеса на главном валу. При заполнении маслом

одного из гидроаппаратов (в начале движения — первого ГТР) приходят во вращение

турбинное колесо этого гидроаппарата и соединенная с ним шестерня первой

ступени Z3, если заполнен первый ГТР, или Z5, если заполнен второй ГТР или гидромуфта. Далее

вращающий момент передается на вторичный вал через пару шестерен Z3, Z4 или Z5, Z6 и одновременно на вал реверса.

Независимо от того, через какую пару шестерен передается вращающий момент,

остальные шестерни и турбинные колеса также вращаются (вхолостую по обратной

связи). При этом неизбежны механические потери, снижающие КПД гидропередачи. В

зависимости от того, какая из шлицевых муфт — вторичного вала или вала реверса

— входит в зацепление со ступицей режимных шестерен, выходной (раздаточный) вал

получает то или иное направление вращения. Режим же движения определяется тем,

с какой именно шестерней Z9 или Z12 соединена шлицевая муфта. Вторая шлицевая муфта остается при

этом в нейтральном положении и вращается независимо от шестерен. От выходного

вала вращающий момент через карданные валы передается на осевые редукторы тележек

тепловоза

![]() 2.2 Расчет внешних размерных

характеристик дизеля: мощность, момент и удельный расход топлива (

2.2 Расчет внешних размерных

характеристик дизеля: мощность, момент и удельный расход топлива (![]()

![]() gД

gД![]() )

)

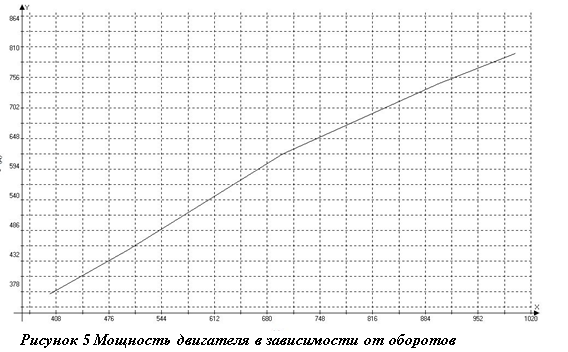

Мощность дизеля, кВт, определяем по исходным данным: по заданным номинальной мощности дизеля Ре пот и номинальным оборотам дизеля nД пот определим текущее значение мощности и оборотов по формулам

PД=kp Ре пот

nД=kn nД пот,

где kp=f(kn)-определяется по безразмерной характеристике дизеля.

|

|||

|

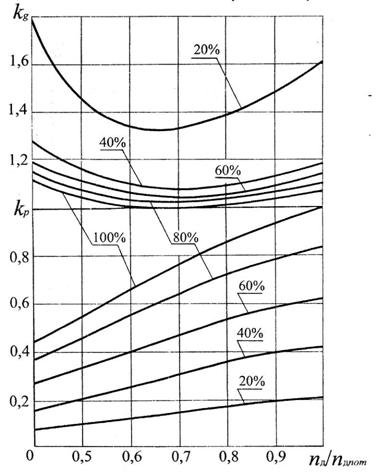

![]() Задавшись несколькими значениями kn в диапазоне от 0,4 до 1,0 получим

данные для построения размерного графика PД=f(nД). Полученные данные заносим в таблицу 1.

Задавшись несколькими значениями kn в диапазоне от 0,4 до 1,0 получим

данные для построения размерного графика PД=f(nД). Полученные данные заносим в таблицу 1.

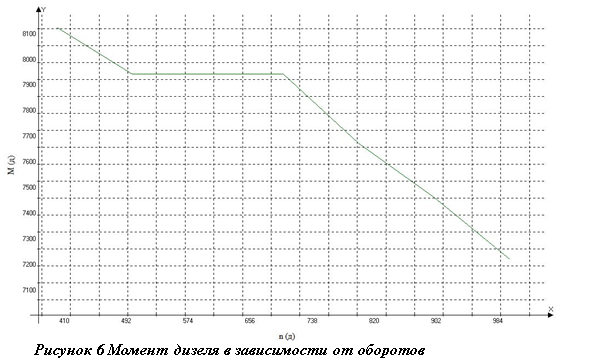

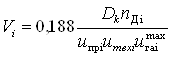

Момент дизеля, Н*м, определяется по формуле

![]() ,

,

где β=0,94, коэффициент, учитывающий мощности на вспомогательные нужды.

Задаваясь оборотами дизеля в интервале от nД min до nДmax=nДпот , определяем данные для построения графика МД=f(nД), заносим данные в таблицу 1.

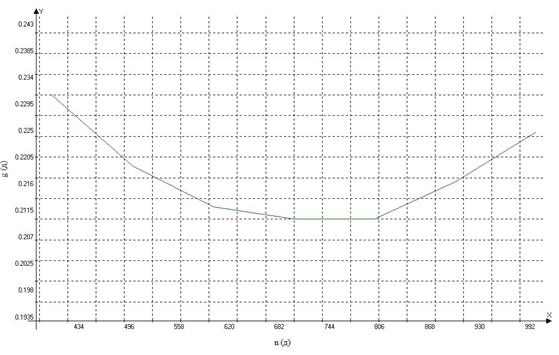

Удельный расход топлива дизеля, кг/кВт*ч. По номинальному расходу топлива ge min (исходные данные) рассчитаем зависимость gД=f(nД) по формуле

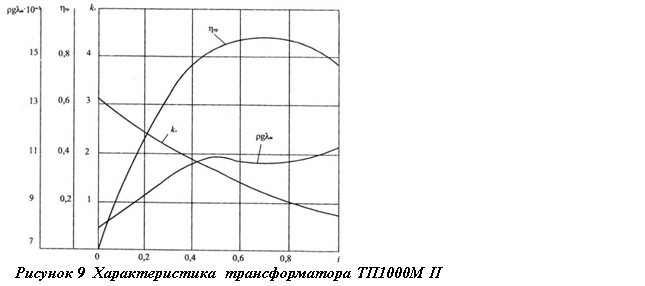

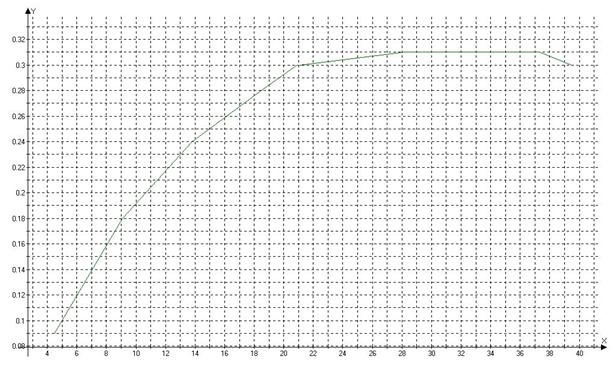

gД=kgge min, где kg берется по графику на рисунке 4.

Таблица 1.Данные для расчета размерных характеристик дизеля.

|

kn |

- | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

|

kp |

- | 0,45 | 0,55 | 0,66 | 0,77 | 0,85 | 0,93 | 1,0 |

|

kg |

- | 1,1 | 1,045 | 1,01 | 1,0 | 1,0 | 1,03 | 1,07 |

|

nД |

мин-1 |

400 | 500 | 600 | 700 | 800 | 900 | 1000 |

|

РД |

кВт | 360 | 440 | 528 | 616 | 680 | 744 | 800 |

|

МД |

Н*м | 8121,6 | 7941,1 | 7941,1 | 7941,1 | 7670,4 | 7459,8 | 7219,2 |

|

gД |

кг/кВт*ч | 0,231 | 0,2195 | 0,2121 | 0,21 | 0,21 | 0,2163 | 0,2247 |

По данным таблицы 1 строятся графики размерных характеристик дизеля.

|

||||||||

|

||||||||

|

||||||||

2.3 Определение передаточного числа повышающего редуктора.

Максимальные обороты отечественных тепловозных дизелей

nД max=750…1500 мин-1. Для уменьшения габаритов гидроаппаратов обороты насосных колес должны быть как можно больше. Максимальная скорость вращения насосных колес ограничивается их прочностью. Для литых стальных и алюминиевых колес максимальное число оборотов назначается в пределах nH max=1800…2500 мин-1, для чего необходимо ставить между валом дизеля и насосным валом гидропередачи повышающий редуктор с передаточным числом

Задаваясь максимальными оборотами насосного вала nНmax, определяется uпр. uпр=0,5

![]() 2.4 Выбор рабочего диапазона работы

гидроаппарата

2.4 Выбор рабочего диапазона работы

гидроаппарата

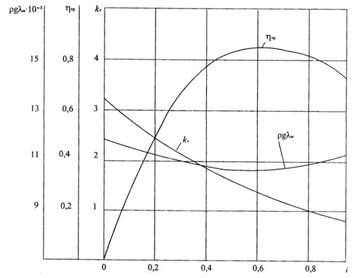

![]() Рабочий диапазон гидроаппаратов

выбирается исходя из экономических соображений. Считается, что переход в работе

с гидротрансформатора на другой гидротрансформатор или гидромуфту должен быть в

момент уменьшения КПД трансформатора после максимального до 0,8.

Рабочий диапазон гидроаппаратов

выбирается исходя из экономических соображений. Считается, что переход в работе

с гидротрансформатора на другой гидротрансформатор или гидромуфту должен быть в

момент уменьшения КПД трансформатора после максимального до 0,8.

Таким образом, рабочие диапазоны (по передаточному отношению i) гидротрансформаторов (согласно исходным данным) будут следующими:

-для пускового трансформатора ТП1000М I i=0…0,93

|

|||

|

-для маршевого трансформатора ТП1000М II i=0,45…0,95

2.5 Определение активного диаметра гидроаппарата трансформаторов Da, м.

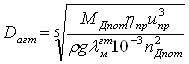

Активный диаметр пускового и маршевого трансформатора определяем по формуле

,

,

где ηпр-КПД повышающего редуктора, зависит от числа и вида пар зубчатых колес, входящих в редуктор.

ρgλмгт10-3-расчетный коэффициент насосного колеса трансформатора в рабочем диапазоне, берется по приведенной характеристике при i=iР=0,975…0,98, соответствующему максимальному КПД.

Для заданных пускового и маршевого трансформатора Dагт=0,642м.

![]() 2.6. Построение характеристики

совместной работы дизеля с гидроаппаратами

2.6. Построение характеристики

совместной работы дизеля с гидроаппаратами

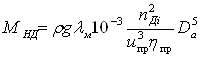

Рассчитаем нагрузочные параболы насосного колеса всех гидроаппаратов, приведенные к валу дизеля по формуле:

По приведенной формуле определим семейство нагрузочных кривых для прозрачных гидроаппаратов и одну для непрозрачного гидротрансформатора в зависимости от оборотов дизеля nД для различных значений ρgλмгт10-3 в функции от i. Расчет занесем в таблицу 2.

Таблица 2.Данные для расчета характеристик совместной работы дизеля и гидроаппаратов

| Параметры | Нагрузочные моменты гидроаппаратов | |||||||||

| Трансформаторы | ||||||||||

| Пусковой | Маршевый | |||||||||

|

i |

0,1 |

0,2 |

0,3 |

0,4 |

0,45 |

0,45 |

0,6 |

0,7 |

0,8 |

0,85 |

|

ρgλмгт10-3 |

11,3 | 10,9 | 10,7 | 10,5 | 10,4 | 10,6 | 10,5 | 10,4 | 10,5 | 10,9 |

|

nД3 (200) |

410,8 | 396,3 | 389,0 | 381,7 | 378,1 | 385,4 | 385,4 | 381,7 | 389,0 | 392,6 |

|

nД5 (400) |

1643,2 | 1585,0 | 1556,0 | 1526,9 | 1512,3 | 1541,4 | 1541,4 | 1526,9 | 1556,0 | 1570,5 |

|

nД7 (600) |

3697,2 | 3566,3 | 3500,9 | 3435,5 | 3402,7 | 3468,2 | 3468,2 | 3435,5 | 3500,9 | 3533,6 |

|

nД9 (800) |

6572,8 | 6340,2 | 6223,8 | 6107,5 | 6049,3 | 6165,7 | 6165,7 | 6107,5 | 6223,8 | 6282,0 |

|

nД11 (1000) |

10270,0 | 9906,5 | 9724,7 | 9543,0 | 9452,1 | 9633,8 | 9633,8 | 9543,0 | 9724,7 | 9815,6 |

|

n’Д |

856 | 870 | 878 | 886 | 889 | 881,5 | 883,1 | 885 | 877,5 | 873,8 |

|

M’Д |

7552 | 7522 | 7507 | 7490 | 7483 | 7500 | 7494 | 7491 | 7507 | 7512 |

|

|

|||

|

На основании вышепредставленных графиков заполняем таблицу 2. Момент дизеля М’Д и его обороты n’Д, соответствующие точкам пересечения, будут в дальнейшем использоваться для расчетов.

![]()

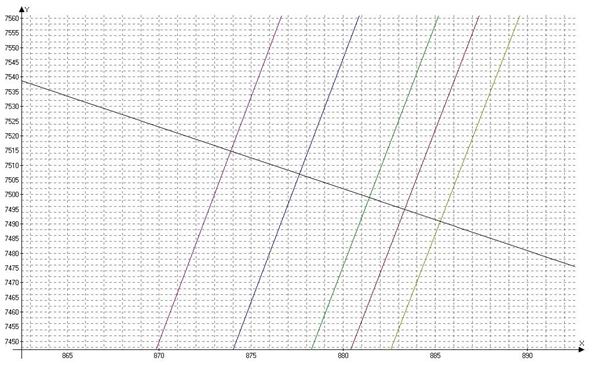

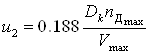

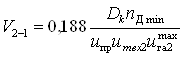

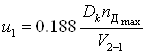

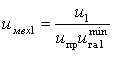

2.7 Определение скорости перехода и передаточных чисел механической части

Начнем расчет с гидроаппарата, который работает при максимальной скорости.

![]() Работа на втором гидроаппарате. Общее передаточное число передачи от

дизеля до колес, обеспечивающее максимальную скорость тепловоза при работе на

втором гидроаппарате найдем по формуле:

Работа на втором гидроаппарате. Общее передаточное число передачи от

дизеля до колес, обеспечивающее максимальную скорость тепловоза при работе на

втором гидроаппарате найдем по формуле:

,

,

где nД max=885 мин-1,

Dк=1,05м, Vmax=40км/ч.

u2=4,37.

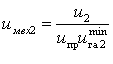

Передаточное число механической части передачи

,

,

где uminга2=1/imaxга2, imaxга2 определяется по приведенной характеристике третьего гидроаппарата. Для гидротрансформатора imaxга2=0,85.

uмех2 =7,43.

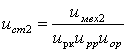

Передаточное число механической ступени скорости в передаче

тепловоза  , uст2=0,874

, uст2=0,874

, V2-1=20,9км/ч

, V2-1=20,9км/ч

Работа на первом гидроаппарате. В тепловозе ТГМ6 применяются два гидроаппарата (гидротрансформатора) с одинаковыми характеристиками, тогда uмех1≠uмех2.

u1=8,39

Передаточное число механической части  , uмех1=7,55.

, uмех1=7,55.

Передаточное число механической ступени, обеспечивающей скорость 0≤V1≤ V1-2:  , uст1=0,89.

, uст1=0,89.

![]() 2.8. Расчет тягово-экономических

характеристик тепловоза

2.8. Расчет тягово-экономических

характеристик тепловоза

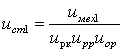

Крутящий момент на колесах тепловоза, Н*м

Mki=M’дiuпрuгаiuмехiηгаiηz1цηz2kηкп,

где M’Дi- момент дизеля с учетом затрат на вспомогательные нужды,

ηz1ц-КПД цилиндрических зубчатых колес

ηz2k-КПД конических зубчатых колес

ηкп-КПД карданной передачи

Касательная сила тяги, Н

Fki=2Mki/Dk=AM’Дiuгаiηгаiuмехi,

где А=2uпрηz1цηz2kηкп/Dk постоянная величина

Скорость движения, км/ч

,

,

Касательная мощность, кВт

![]() ,

,

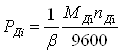

Мощность дизеля, кВт

КПД передачи

ηпi =ηгаiηz1цηz2kηкпηсп

Часовой расход топлива, кг/ч

Gei=Pдige,

где ge- удельный расход топлива на единицу мощности дизеля, берется для каждого гидроаппарата в зависимости от nД по размерному графику расхода топлива.

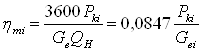

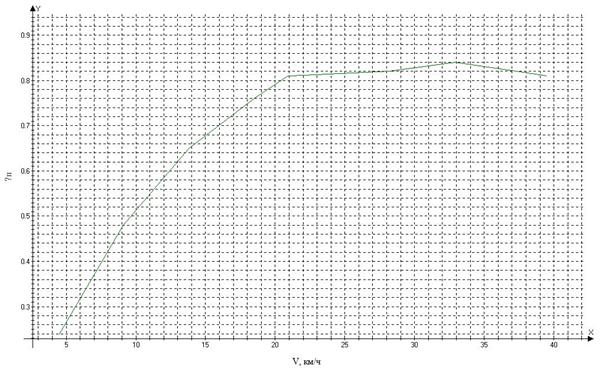

КПД тепловоза

,

,

где Qн=10300ккал/г- низшая теплопроизводительность дизельного топлива.

Заполним таблицу 3 с использованием приведенных выше формул.

![]() Таблица 3.Расчетные данные для

построения тягово-экономических характеристик тепловоза

Таблица 3.Расчетные данные для

построения тягово-экономических характеристик тепловоза

|

№ гидро- аппарата |

i |

M’Д |

n’Д |

Мк |

Fк |

V |

Pк |

РД |

Gт |

ηп |

ηт |

|

I uмех1= 7,55 |

0,1 |

7552 | 856 | 69148 | 131711 | 4,5 | 163,8 | 716,4 | 152,53 | 0,24 | 0,09 |

|

0,2 |

7522 | 870 | 68873 | 131187 | 9,1 | 331,6 | 725,2 | 154,99 | 0,49 | 0,18 | |

|

0,3 |

7507 | 878 | 61404 | 116960 | 13,8 | 447,5 | 730,4 | 156,46 | 0,65 | 0,24 | |

|

0,4 |

7490 | 886 | 53493 | 101891 | 18,5 | 524,5 | 735,4 | 157,91 | 0,76 | 0,28 | |

|

0,45max |

7483 | 889 | 50550 | 96285 | 20,9 | 559,5 | 737,2 | 158,44 | 0,81 | 0,30 | |

|

II uмех2= 7,43 |

0,45min |

7500 | 881 | 50665 | 96504 | 20,7 | 555,7 | 732,2 | 156,99 | 0,81 | 0,30 |

|

0,6 |

7494 | 883 | 38883 | 74063 | 27,7 | 570,0 | 733,3 | 157,31 | 0,82 | 0,31 | |

|

0,7 |

7491 | 885 | 34099 | 64950 | 32,4 | 584,5 | 734,7 | 157,70 | 0,84 | 0,31 | |

|

0,8 |

7507 | 878 | 29213 | 55643 | 36,7 | 567,7 | 730,4 | 156,46 | 0,82 | 0,31 | |

|

0,85max |

7512 | 874 | 26865 | 51172 | 38,8 | 552,2 | 727,6 | 155,67 | 0,81 | 0,30 |

|

|||

|

|

|||||||

|

|||||||

|

|||

|

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1.Методические указания к выполнению курсовой работы для студентов всех форм обучения специальности 190301- «Локомотивы», издание четвертое, переработанное и дополненное/Г.С. Михальченко - Брянск: БГТУ, 2006

![]() 2. Гидравлические передачи тепловозов

/ В.М. Овчинников, В.А. Халиманчик, В.В. Невзоров-2006, Гомель

2. Гидравлические передачи тепловозов

/ В.М. Овчинников, В.А. Халиманчик, В.В. Невзоров-2006, Гомель

3. Гидравлические передачи тепловозов/ Г.С. Михальченко- Брянск, 1991

4. Устройство тепловоза ТГМ6А, издание второе, переработанное и дополненное/ под ред Тихоничева В.К.- Москва, «Транспорт», 1989

5. http://www.myswitcher.ru/- некоммерческий проект «Маневровые локомотивы», 2010

6. http://www.viptrans.info/ru/info- сайт компании «ВипТранс»

| Коленчатый вал | |

|

Введение...............................3 Назначение, конструкция и техническая характеристика коленчатых валов и их подшипников дизеля Д100 ... Между фланцем отбора мощности и седьмой коренной шейкой установлена разъемная шестерня 8 со спиральными зубьями, передающее вращение распределительному валу, валам топливного и ... Направление вращения коленчатых валов при полировании должно совпадать с рабочим направлением, в противном случае могут возникать задиры шеек вала при работе дизеля. |

Раздел: Рефераты по металлургии Тип: реферат |

| Расчёт на прочность закрытой цилиндрической одноступенчатой передачи и ... | |

|

Министерство образования Российской Федерации Санкт-Петербургский государственный горный институт им. Г. В. Плеханова (технический университет ... ѭ 2 - КПД одной пары зубчатых колес; Задача второго этапа компоновки - конструктивно оформить механизм редуктора (шестерню, зубчатое колесо, валы, корпус, подшипники) для последующей проверки прочности валов и других ... |

Раздел: Промышленность, производство Тип: дипломная работа |

| Продольно-резательный станок производительностью 350 т/сутки | |

|

АННОТАЦИЯ В дипломном проекте приведен анализ существующих конструкций продольно-резательных станков для картоноделательных машин и рассмотрены ... В станках первого типа приводятся во вращение несущие валы, на которые опирается наматываемый рулон, что и обеспечивает периферическую намотку. редуктора, приводная шестерня которого соединена одновременно с двумя зубчатыми колесами, надетыми на цапфы несущих валов. |

Раздел: Остальные рефераты Тип: реферат |

| Привод ленточного транспортера, состоящего из электродвигателя ... | |

|

КУРСОВАЯ РАБОТА Привод ленточного транспортера, состоящего из электродвигателя, цилиндрического двухступенчатого редуктора и соединительных муфт ... Материал для зубчатых колёс подбираем по таблице 2.1 [3]. Для шестерни принимаем сталь 40Х с термообработкой улучшение и закалкой ТВЧ, твёрдость сердцевины и поверхности 48 - 53 ... В месте установки зубчатого колеса на тихоходном валу поле допуска t6. |

Раздел: Промышленность, производство Тип: курсовая работа |

| Гидропневматические машины и приводы | |

|

Тестовые задания по дисциплине "Гидропневматические машины и приводы" Инженерно-физический факультет 050724 - Технологические машины и оборудование ... A) зависимость мощности напора и КПД от подачи насоса при изменении частоты вращения рабочего колеса; C) зависимость напора мощности и КПД от напора постоянной частоте вращения рабочего колеса; |

Раздел: Промышленность, производство Тип: контрольная работа |