Курсовая работа: Металлургия цинка - выщелачивание цинкового огарка

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Московский государственный институт стали и сплавов

Технологический университет

Кафедра металлургии тяжелых цветных металлов

Курсовая работа

Тема:

Металлургия цинка - выщелачивание цинкового огарка

Москва 2010

1. Описание замкнутой противоточной двухстадийной схемы выщелачивания цинкового огарка

Задача выщелачивания цинковых концентратов состоит в том, чтобы возможно полнее перевести в раствор цинк и другие ценные компоненты огарка при минимальном загрязнении раствора вредными примесями.

Выщелачивание огарка в настоящее время на большинстве заводов ведется по двухстадийной непрерывной (периодической) противоточной замкнутой технологической схеме.

Обожженный концентрат

В качестве растворителя используют сернокислые растворы с концентрацией серной кислоты 10 г/л на стадии нейтрального выщелачивания и 150 г/л на стадии кислого выщелачивания.

Перед выщелачиванием огарок классифицируют по крупности с целью удаления частиц крупнее 0,3 мм. Частицы огарка крупнее 0,3 мм либо дополнительно измельчают, либо выщелачивают более концентрированными растворами серной кислоты. Такая крупность части огарка необходима для уменьшения диффузионных ограничений при его растворении. Для этого вводится перемешивание раствора (механическое или воздушное).

На нейтральное выщелачивание поступают: часть отработанного электролита, фильтраты кислого выщелачивания вместе с кислым раствором, оборотные растворы, промывные воды и огарок. При нейтральном выщелачивании преследуют цель очистки растворов сульфата цинка от примесей железа, алюминия, мышьяка, сурьмы, кремнекислоты методом гидролиза, что можно провести лишь в нейтральной среде (рН = 5,2 -5,4). При нейтрализации растворов выделяется тепло, нагревающее жидкость до 50-600С, которое способствует переводу коллоидного кремнезема в кристаллическую модификацию, также коагулируются выпадающие из раствора гидрооксиды металлов. Выщелачивание проводят в пневматических или механических агитаторах. Нейтральная пульпа после классификатора (отделяются пески) поступает на сгущение. Верхний слив сгустителя направляют на очистку от примесей и электролиз, а нижний слив вместе с песками на кислое выщелачивание.

Таким образом, в процессе выщелачивания получаются:

1) нейтральные растворы от первого выщелачивания, поступающие на дальнейшую переработку;

2) кислые растворы (слив сгустителей, фильтраты), оборотные и промывные воды, поступающие на нейтральное выщелачивание;

3) сгущенный промытый осадок от кислого выщелачивания - кек.

Нейтральные растворы, обогащенные цинком (130 -170 г/дм 3), направляются на очистку от меди, кадмия и других примесей. Очистка от меди и кадмия производится цементацией металлическим цинком. При достаточном содержании меди при этом выпадают остатки мышьяка и адсорбируются следы растворенного кремнезема. Фильтрация сгущенных пульп производится в вакуум-фильтрах, осветленных растворов - на фильтрпрессах. Очищенный от примесей раствор сернокислого цинка поступает на электролиз с нерастворимыми анодами. Цинк осаждается на катоде, а кислота регенерируется на аноде. Отработанный электролит возвращается на выщелачивание. Таким образом получается замкнутый цикл.

Противоточность схемы заключается в изменении концентраций цинка в выщелачиваемом материале (она снижается от "головы" схемы к "хвосту") и кислоты (она снижается от "хвоста" схемы к "голове"), т.е. на нейтральное выщелачивание подается кислота с явным недостатком, на кислое - наоборот. Это позволяет наиболее полно перевести в раствор цинк и в то же время нацело использовать растворяющий агент - серную кислоту.

Поведение компонентов огарка при выщелачивании

Цинк содержится в огарке в виде оксида, сульфата, сульфида.

Главным соединением в огарке является оксид. Он растворяется в серной кислоте по реакции

![]()

Скорость растворения оксида цинка зависит от концентрации серной кислоты, температуры, скорости перемешивания и свойств оксида (аморфный оксид растворяется легче, чем кристаллический). Полнота выщелачивания оксида цинка зависит от количества кислоты. Практически свободный оксид цинка мало растворяется при нейтральном выщелачивании (не хватает серной кислоты) и почти полностью - при кислом выщелачивании.

Сульфат цинка хорошо растворим в воде, особенно горячей, поэтому он полностью переходит в раствор при нейтральном выщелачивании.

Сульфид цинка хорошо растворим только в концентрированной серной кислоте при нагревании

![]()

поэтому при нейтральном выщелачивании сульфид цинка практически не растворяется, а при кислом имеет очень малое значение. Практически сульфидный цинк переходит весь в кек.

Ортосиликат цинка – 2ZnO SiO2 хорошо растворим в разбавленной серной кислоте. Заводская практика выщелачивания показала, что в разбавленной кислоте (концентрация 0,05 г/дм3, рН = 3) силикатный цинк не растворяется, тогда, как свободный оксид цинка хорошо растворим. На этой основе и был разработан метод "обратного выщелачивания" для богатых по оксиду кремния огарков: в пульпу, содержащую силикаты цинка, добавляют небольшое количество серной кислоты, оксид цинка при этом растворяется, а силикаты остаются в остатке. В этом случае много цинка переходит в кек, который подвергается переработке.

На одном из Таиландских заводов высококремнисryю руду (37% оксида кремния) подвергают растворению сернокислыми растворами при температуре 900 С. Пульпу после выщелачивания нейтрализуют основным сульфатом цинка при температуре 700С до достижения рН раствора 4, на этой стадии происходит также коагуляция коллоидной кремнекислоты, отделяемой дальнейшим фильтрованием пульпы. Кек промывают и из промывных вод высаживают основной сульфат цинка известняком.

![]()

Феррит цинка в слабых растворах серной кислоты растворяется незначительно. Так, при температуре 400 С, концентрации серной кислоты 100 г/дм3 за 4 ч растворяется менее 4% цинка, связанного в феррит. Феррит цинка хорошо растворяется при температуре 90 – 95о С, концентрации кислоты 180 - 210 г/дм3 за 4-6 ч.

Алюминат цинка при выщелачивании растворяется незначительно.

Железо находится в огарке главным образом в виде оксида (Ш), свободного или связанного в ферритную форму; частично я виде магнетита (Fe3О4) и закиси (FeO). Триоксид железа при нейтральном выщелачивании не растворяется, при кислом выщелачивании частично переходит в раствор по реакции

![]()

Полученный сульфат трехвалентного железа растворяет сульфид цинка, способствуя более полному его извлечению:

![]()

Закись железа растворяется даже в слабых растворах кислоты по реакции

Железо в ферритной форме с цинком также слабо переходит в раствор, как и цинк. В раствор переходит 3 - 4 % железа, содержащегося в огарке, в результате чего концентрация его в растворе достигает 1 - 2 г/дм3, что оказывается полезным при последующей гидролитической очистке раствора от мышьяка, сурьмы, германия и других примесей.

Алюминий присутствует в виде свободного оксида или связанного в алюминаты металлов. При кислом выщелачивании глинозем растворяется в небольшом количестве:

Al2O3 +3H2SO4 = Al2(SO4)3 +3 H2O

Медь содержится в виде свободных оксидов, а также связаны в ферритную и силикатную формы. При нейтральном выщелачивании медь почти не растворяется, она растворяется в основном при кислом выщелачивании по реакциям

![]()

![]()

CuO × SiO2 + H2SO4 = CuSO4 + SiO2 + H2O

Практически растворяется примерно половина меди, а вторая половина остается в кеке.

Кадмий содержится в основном в виде оксида и при выщелачивании большей частью (85 - 90%) переходит в раствор

CdO + H2SO4 = CdSO4 + H2O

Мышьяк и сурьма переходят в раствор только трехвалентные (из пылей) по реакциям

![]()

![]()

Мышьяк может быть в растворе и в виде мышьяковистой кислоты H3AsO3

Пятивалентные оксиды мышьяка и сурьмы слабо растворимы в кислоте, поэтому переходят в кек.

Никель и кобальт, если имеются в огарке, растворяются с образованием соответствующих сульфатов.

Хлор содержится иногда в огарке (пылях) в виде растворимых в воде хлоридов металлов.

Свинец присутствует иногда в значительных количествах. При выщелачивании он переходит в сульфат, который вместе с другими соединениями свинца переходит в кек. На образование сульфата свинца так же, как и сульфатов кальция и бария, нерастворимых в разбавленной кислоте, расходуется серная кислота, для восполнения которой при обжиге в огарке оставляют необходимое количество сульфатной серы.

Золото и серебро. Золото при выщелачивании не растворяется и переходит в кек. Серебро в огарке присутствует в виде сульфида и сульфата. Сульфидное серебро при выщелачивании не растворяется и переходит в кек, а сульфатное серебро растворяется в воде, но затем осаждается в виде хлорида за счет присутствующего в растворе хлора.

Оксид кремния в свободном состоянии не растворяется, а связанный в, силикатную форму с оксидами металлов растворяется даже в разбавленных растворах серной кислоты

![]()

Переходящий в раствор оксид кремния проходит стадию коллоидных растворов.

Редкие металлы в основном или не растворяются (ванадий), или растворенные (германий, таллий, индий частично) выпадают из раствора при нейтральном выщелачивании в виде гидратов металлов. Переходящий в раствор таллий осаждается вместе с медью и кадмием цинковой пылью.

2. Описание работы сгустителя

Пульпу, полученную при выщелачивании обожженного цинкового концентрата (нейтральную и кислую), разделяют на твердую и жидкую фазы. Для разделения фаз применяют классификацию, отстаивание (сгущение) и фильтрацию.

Сгущение является промежуточным процессом при отделении жидкого от твердого перед фильтрацией. Отстаиванию подвергают пульпы, в которых жидкая фаза составляет значительную долю всей массы, когда твердые частицы легко оседают.

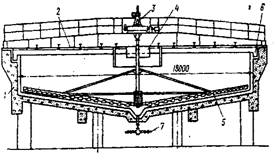

Рис 2 – Сгуститель: 1-железобетонный чан с футеровкой, гидроизоляцией и кислотоупорной керамикой; 2-укрытие; 3-привод; 4-приёмник пульпы; 5-перегребающий механизм; 6-сливной желоб; 7-узел выпуска сгущенного продукта

Сгуститель (рис.2) представляет собой чан диаметром 10-18 м и высотой 4-5 м с подвешенным на ферме перегребающим устройством. Чан изготавливают из железобетона или листовой стали и футеруют кислотоупорным кирпичом по рубероиду или полиизобутилену. Днище сгустителя выполняют с небольшим уклоном (8-15°), что помогает оседающему твердому материалу передвигаться к центральному разгрузочному отверстию. Этому же способствует перегребающий механизм, состоящий из привода и вертикального вала с прикрепленной к нему крестовиной с гребками. Перегребающий механизм выполняют из кислотостойкой стали, либо гуммируют. Пульпу, содержащую 50-100 г/дм3 твердого, подают в приемник с решеткой для улавливания из пульпы случайных предметов (тряпок, щепок и др.). В сгустителе твердые частицы пульпы оседают на дно, собираются перегребающим механизмом к центру аппарата и выгружаются, а жидкая фаза пульпы вытесняется вновь поступающей более тяжелой пульпой вверх и переливается в кольцевой желоб. Для интенсификации процесса отстаивания в пульпу добавляют полиакриламид (ПАА), способствующий агрегации мелких частиц в более крупные и тяжелые флокулы. Слив сгустителя, почти не содержащий твердого, направляют на очистку, а сгущенную пульпу с отношением Ж:Т=2:3 подвергают фильтрации. Производительность сгустителя нейтрального цикла составляет 2,5-4,0 м3 осветленного раствора на 1 м2 в сутки, кислого цикла 6-7 м3 на 1 м2 В сутки. В сгущенной пульпе содержится твердого от 20 до 50%, в нейтральном сливе 1-2 г/дм3, в кислом 30-50 г/дм3.

3. Расчет процесса выщелачивания цинкового огарка

На выщелачивание поступает обожженный материал следующего состава, %: цинка 58,8 (в т.ч. сульфидного 1,1; сульфатного 4,5; оксидного 53,2); свинца 2,0; меди 0,5; кадмия 0,1; железа 6,7; серы общей 3,4 ( в т.ч. сульфидной 0,5; сульфатной 2,9); оксида кальция 1,2; оксида кремния 1,6; оксида магния 0,5; прочих 25,2.

Расчет состава и выхода остатков от выщелачивания

Расчет ведем на 100 кг огарка.

Растворимость отдельных составных частей огарка должна определяться путем предварительного проведения опытов.

За неимением таких данных на основании практики работы заводов принимаем:

а) из всего количества железа переходит в раствор и в дальнейшем осаждается в виде Fe(OH), 10%. Остальное количество железа остается в виде нерастворившихся ферритов. Тогда в раствор переходит 6,7 ∙ 0,1 = 0,67 кг железа. Остается нерастворимым 6,7 – 0,76 = 6,03 кг железа;

б) медь переходит в раствор на 50%: 0,5 ∙ 0,5 = 0,25 кг;

в) кадмий растворяется почти полностью;

г) окись магния растворяется полностью;

д) свинец, присутствующий в огарке в виде сульфата, остается без изменения, а находящийся в виде оксида также перейдет в сульфатное соединение. Следовательно, все 2,0 кг свинца будут присутствовать в остатках от выщелачивания в виде PbSO4;

е) цинк, присутствующий в огарке в виде сульфида, в количестве 1,1 кг остается нерастворимым. Не растворяется также ферритный цинк, количество его в виде ZnO ∙ Fe2O3 находим из пропорции:

65,37 кг 111,7 кг

х 6,03 кг

х = 3,53 кг.

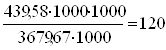

Всего нерастворимого цинка 1,1 + 3,53, = 4,63 кг, что составляет в процентах от общего содержания цинка в огарке

![]()

Растворимого цинка 58,8 – 4,63 = 54,17 кг или 92,13 %.

Полученные данные сводим в таблицу 1.

Таблица 1

Состав и выход остатков от выщелачивания, %

| Химическое соединение | Элементы | ||||||||||

| Zn | S |

O2 |

H2 |

Fe | Cu | Pb | CaO |

SiO2 |

Прочие | Всего | |

| ZnS | 1,1 | 0,54 | - | - | - | - | - | - | - | - | 1,64 |

| ZnO | 3,53 | - | 0,86 | - | - | - | - | - | - | - | 4,39 |

|

Fe2O3 |

- | - | 2,59 | - | 6,03 | - | - | - | - | - | 8,62 |

|

Fe(OH)3 |

- | - | 0,58 | 0,04 | 0,67 | - | - | - | - | - | 1,29 |

| CuO | - | - | 0,06 | - | - | 0,25 | - | - | - | - | 0,31 |

|

PbSO4 |

- | 0,31 | 0,62 | - | - | - | 2,0 | - | - | - | 2,93 |

|

CaSO4 |

- | 0,69 | 1,37 | - | - | - | - | 1,2 | - | - | 3,26 |

| Прочие | - | - | - | - | - | - | - | - | - | 0,18 | 0,18 |

| кг | 4,63 | 1,54 | 6,08 | 0,04 | 6,7 | 0,25 | 2,0 | 1,2 | 1,6 | 0,18 | 24,22 |

| % | 19,12 | 6,36 | 25,10 | 0,17 | 27,66 | 1,03 | 8,26 | 4,95 | 6,61 | 0,74 | 100 |

Таким образом, в результате выщелачивания 100 кг огарка получается 24,22 кг нерастворимого остатка, который кроме того, захватывает раствор, содержащий цинк. Примем, что в результате отмывки количество сульфатного цинка в остатках снижается до 2 % от веса влажного осадка, а влажность его равна 35%.

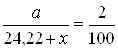

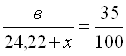

Обозначим вес влаги, смачивающей остаток, через х, вес сульфатного цинка а, вес воды в. Тогда:

x = a + в.

Учитывая процентное содержание сульфатного цинка в кеках, составляем пропорцию

Аналогично записываем пропорциональную зависимость между количеством и весом влажного кека

Решая систему из трех полученных уравнений, находим

а = 0,77 кг, в = 13,45 кг, х = 14,22 кг

Следовательно, всего остатков от выщелачивания будет:

| сухого кека | 26,11 кг или | 63 % |

| воды | 14,51 кг или | 35 % |

| сульфатного цинка | 0,83 кг или | 2 % |

| Всего | 41,45 кг или | 100% |

В том числе сухого кека

24,22 + 0,77 = 24,99 кг.

Состав сухого кека приведен в таблице 2.

Таблица 2

O2

H2

SiO2

ZnSO4

Сульфатная сера слагается из серы сульфатного цинка, свинца и кальция в количестве

|

ZnSO4 |

0,16 кг |

|

PbSO4 |

0,31 кг |

|

CaSO4 |

0,69 кг |

| Всего | 1,16 кг, что составляет 4,31 %. |

Для компенсации потерь

серной кислоты в процессах выщелачивания и электролиза в обожженном концентрате

оставляют некоторое количество сульфатной серы. В данном расчете принято 3 % ![]() , то при

расходе ее 1,15кг с кеками добавлять серную кислоту не потребуется.

, то при

расходе ее 1,15кг с кеками добавлять серную кислоту не потребуется.

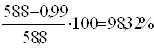

Определение выхода цинка в чушковый металл

Исходное содержание цинка в обожженном материале составляет 58,8 кг, с остатками от выщелачивания теряется 4,94 цинка. Остаток от выщелачивания перерабатывают, дополнительное извлечение цинка в раствор составляет примерно 80 %, т.е. окончательные потери будут 4,94 ∙ 0,2 =0,99

Следовательно, извлечение

в процессе выщелачивания с учетом переработки остатков от выщелачивания

составит  , т.е потери составляют 1,68 %.

, т.е потери составляют 1,68 %.

Прочие потери цинка в производстве укладываются в следующие пределы, %;

при переплавке катодов 1,0

при очистке растворов от примесей 0,70

в выщелачиваемом цехе 0,50

в электролизном цехе 0,50

Всего 2,70

Таким образом, суммарные потери цинка составляют 1,68 + 2,7 = 4,38%

и выход цинка в чушковый металл 100 - 4, 55 = 95,62%.

Определение суточного количества потерь и материалов

Допустим, что производительность проектируемого завода составляет

100 000 т чушкового металла в год. Приняв число рабочих дней в году равным 365, получим суточную производительность по чушковому металлу

100 000: 365 = 274 т.

Примем, что из катодного цинка 4% будет израсходовано для производства цинковой пыли и 2,5% перейдет в дросс. Дросс возвращается в процесс выщелачивания, где цинк полностью извлекается (на безвозвратные потери ранее принято было 1%). Цинковую пыль (4%), расходуемую на очистку растворов от меди и калия, лишь частично растворяют, а остальную ее часть выводят из процесса с медно-кадмиевым кеком. Для упрощения расчетов примем, что цинк из цинковой пыли вовсе не извлекают.

Выход катодного цинка в сутки тогда составляет

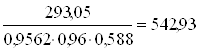

![]() т

т

Для производства такого количества цинка необходимо ввести в процесс выщелачивания обожженного цинкового концентрата

т

т

Таким образом, в процесс выщелачивания поступает в сутки

542,93∙ 0,588 = 319,24 т цинка.

Суммарные потери будут 319,24 ∙ 0,044 = 14,05 т цинка.

Абсолютные величины потерь распределяются следующим образом, т: потери в остатках от выщелачивания

(с учетом доизвлечения цинка) 319,24 ∙ 0,017= 5,42;

потери при очистке электролита 319,24 ∙ 0,007 = 2,24;

потери в выщелачиваемом цехе 319,24 ∙ 0,005 = 1,60;

потери в электролитном цехе 319,24 ∙ 0,005 = 1,60;

потери при переплавке катодов 319,24 ∙ 0,010 = 3,19;

Всего 14,05

Выщелачивая в сутки 542,93т огарка, получим остатков от выщелачивания 542,93∙ 0,2499 = 135,68 т.

Суточное количество

влажных кеков составит: ![]() т.

т.

Суточная производительность электролитного цеха составляет 293,05т.

При осаждении этого количества цинка на катодах образуется эквивалентное количество серной кислоты по реакции

ZnSO4 + H2O = Zn + H2SO4 + ЅO2, а именно

293,05 ∙ 1,5 = 439,58 т.

Зададимся содержанием

цинка в нейтральном растворе, поступающем на электролиз, равным 120 г/дм3

и количеством выделяемого при электролизе 80 г/дм3. Тогда для

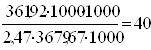

производства 293,05 т катодного цинка потребуется раствора ![]() м3

м3

Удельный вес раствора выбранного состава равен 1,285. Весовое количество его будет 3663,13 ∙ 1,285 = 4707,13 т.

Каждый кубический метр этого раствора состоит из следующих компонентов:

сульфата цинка 120 ∙ 2,47 = 296,4 кг;

воды (по разности) 988,6 кг;

Всего 1285 кг

Следовательно, во всей массе раствора содержится

3663,13 ∙ 0,2964 = 1085,75 т ZnSO4;

3663,13 ∙ 0.9886 = 3621,37 т воды.

Всего 4707,12 т

В процессе электролиза

происходит выделение цинка на катоде и эквивалентного кислорода на аноде ![]() т кислорода за счет разложения 293,05 ∙ 2,47 = 723,83 т ZnSO4 и

т кислорода за счет разложения 293,05 ∙ 2,47 = 723,83 т ZnSO4 и ![]() т воды.

т воды.

Состав и количество получившегося отработанного электролита будет:

сульфата цинка 1085,75 – 723,83 = 361,92 т;

Воды 621,37 – 80,86 = 3540,51 т;

серной кислоты 439,58 т.

Всего 4342,01 т.

Удельный вес отработанного электролита примем равным 1,18. Тогда объем его будет 4342,01: 1,18 = 3679,67 м3.

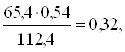

Содержание цинка составит  г/дм3

г/дм3

и содержание серной

кислоты  г/дм3

г/дм3

При выгрузке катодов происходит потеря раствора и с ним цинка. Выше было подсчитано, что потери при электролизе составляют 1,6 цинка, что дает в пересчете на сульфат цинка 1,6∙ 2,47 = 3,95 т.

С раствором теряется

также кислота ![]() т, и вода

т, и вода ![]() т

т

Таким образом, количество отработанного электролита будет:

сульфата цинка 361,92 – 3,95 = 357,97 т;

серной кислоты 439,58 – 4,80 = 434,78 т;

воды 540,51 – 38,64 = 3501,87 т;

Всего 4294,62 т.

Что в перерасчете на объемные единицы состави 4294,62 : 1,18 = 3639,51 м3.

Расчет медно-кадмиевой очистки растворов

В течение суток перейдет в раствор

542,93 ∙ 0,0025 =1,364 т меди и

542,93 ∙ 0,001 = 0,54 т кадмия

Очистка растворов от меди и кадмия производится цинковой пылью и осуществляется по следующим реакциям:

CuSO4 + Zn = ZnSO4 + Cu,

CdSO4 + Zn = ZnSO4 + Cd.

Теоретический расход цинковой пыли составит, т:

для осаждения меди ![]()

для осаждения кадмия

Итого 1,72 т.

Практически нами было принято. Что 4% от всего катодного цинка будет расходоваться для этой цели, или 293,05 ∙ 0,04 = 11,72 т в сутки, т.е расход цинковой пыли будет примерно в 6 раз больше теоретически необходимого количества. Избыточная пыль в количестве перейдет в медно-кадмиевые кеки. 11,72 – 1,72 = 10,00 т

В этих кеках сумма Cu + Cd + Zn составляет 60 %. Всего перейдет в медно-кадмиевые кеки

| Металл | т | % |

| цинка | 10,00 | 50,42 |

| меди | 1,36 | 6,86 |

| кадмия | 0,54 | 2,72 |

| Итого | 11,90 | 60,0 |

Ежесуточное получение

медно-кадмиевых кеков составит: ![]() т.

т.

Расход воды на процесс

Вода на промывку кеков берется в таком количестве, в каком она выводится из процесса с цинковыми и медно-кадмиевыми кеками, а также с учетом ее испарения. Примем, что испарение воды составляет 2 % от количества нейтрального раствора, или 4707,12 ∙ 0,02 = 94,14 т воды.

Примем, что в меднокадмиевых кеках содержится 30 % воды или 19,83 ∙ 0,3 = 5,95т.

Всего будет израсходовано воды, т:

с цинковыми кеками 72,63

с медно-кадмиевыми кеками 5,95

на испарение 94,14

потери при электролизе 38,64

Итого 211,36

Результаты всех расчетов сводим в общую таблицу 3 материального баланса выщелачивания.

Таблица 3

Материальный баланс выщелачивания

| Статьи | т | Компоненты | |||||||

| Цинк | Свинец | Медь | Кадмий | Железо | Сера (общ) | Прочие | |||

| Поступило | |||||||||

| Обожженный концентрат | 542,93 | 319,24 | 10,86 | 2,72 | 0,54 | 36,38 | 18,45 | 154,73 | |

| Отработанный электролит | 4294,62 | 145,03 | - | - | - | - | 212,95 | 3936,64 | |

| Цинковая пыль | 11,72 | 11,72 | - | - | - | - | - | - | |

| Вода для промывки кеков | 211,36 | - | - | - | - | - | - | 211,36 | |

| Итого | 5060,63 | 475,99 | 10,86 | 2,72 | 0,54 | 36,38 | 231,41 | 4302,73 | |

| Получено | |||||||||

| Нейтральный раствор | 4707,12 | 437,29 | - | - | - | - | 215,29 | 4054,54 | |

| Влажные цинковые кеки | 208,31 | 26,82 | 10,86 | 1,36 | - | 36,38 | 9,72 | 123,17 | |

| Медно-кадмиевые кеки | 19,83 | 10,00 | - | 1,36 | 0,54 | - | - | 7,93 | |

| Испарение воды | 34,14 | - | - | - | - | - | - | 94,14 | |

| Потери | 31,23 | 1,88 | - | - | - | - | 6,4 | 22,95 | |

| Итого | 5060,63 | 475,99 | 10,86 | 2,72 | 0,54 | 36,38 | 231,41 | 4302,73 | |