Курсовая работа: Способы очистки газообразных выделений при электролизе алюминия

Дисциплина: Металлургия легких металлов

КУРСОВАЯ РАБОТА

Способы очистки газообразных выделений при электролизе алюминия

Введение

Впервые металлический алюминий выделил в 1825 году датский физик Ганс Кристиан Эрстед, а в 1854 году француз Анри Сент- Клер Девиль, используя работы Эрстеда и Фридрха Велера, начал его коммерческое производство химическим способом. Всего мировое производство алюминия химическим способом за период с 1854 г. по 1890 г. составило около 200 т. Производство алюминия таким способом не могло обеспечить мировую промышленность дешевым и достаточно чистым металлом. Положение коренным образом изменилось после организации промышленного производства электроэнергии и передачи ее на дальние расстояния. История многотоннажного производства чистого алюминия начинается с 1886 г., когда Поль Эру (Франция) и Чарльз Холл (США) почти одновременно предложили получение алюминия путем электролиза глинозема в расплавленном криолите. Производство алюминия электролиза криолитоглиноземного расплава впервые было организовано Ч. Холлом в г. Кенсингтоне близ Питсбурга (США) в ноябре 1888 г. В этом же году во Франции было основано Металлургическое общество, которое приобрело патент П.Эру. Вскоре начал работать небольшой завод Фрож в департаменте Изер, а в 1893 г. под руководством П.Эру пущен большой завод в Ла Пра в Савойях.

В России до революции не было собственно алюминиевой промышленности, но теоретические исследования в области электролиза проводились

П.П. Федотьевым – профессором Петербургского политехнического института. В августе 1929 г. состоялось решения Правительства СССР о строительстве первых алюминиевых заводов.

До начала 40-х годов делались лишь ограниченные попытки, направленные на улавливание и регенерацию выбросов из алюминиевых электролизеров. В то время мощность отдельных заводов была небольшой, и поэтому общее количество вредных веществ, которые могли быть выброшены было низким по сравнению с современными природоохранными стандартами. Следовательно, ущерб окружающей среде при электролизе алюминия наблюдался редко. Однако в 40–х годах началось строительство крупных по тому времени заводов по производству алюминия. 14 мая 1932 г. выдал первый алюминий Волховский алюминиевый завод (ВАЗ) — первенец алюминиевой промышленности России, и эта дата является днем рождения отечественной алюминиевой промышленности. В 1933 г. пущен Днепровский (г. Запорожье, Украина) алюминиевый завод (ДАЗ), использующий электроэнергию Днепрогэса. В 1939 г. начато строительство Уральского — УАЗ (г. Каменск-Уральский, Свердловская обл.) алюминиевого завода. Во время Великой Отечественной войны Волховский и Днепровский алюминиевые заводы оказались на оккупированной территории, и правительством были приняты меры по форсированному строительству алюминиевых заводов в Кузбассе и на Урале. Новокузнецкий алюминиевый завод (НкАЗ) ввели в эксплуатацию в 1943 г., а Богословский — БАЗ (г. Краснотурьинск, Свердловская обл.) выдал первый металл в День Победы — 9 мая 1945 г.В послевоенные годы были построены алюминиевые заводы в г. Кандалакша — КАЗ (Мурманская обл.), Канакере — КанАЗ (Армения), Надвойцы — НАЗ (Карелия), Сумгаите — САЗ (Азербайджан), Волгограде — ВгАЗ, Шелехове — ИркАЗ (Иркутская обл.), Красноярске — КрАЗ, Братске — БрАЗ, Турсун-Заде — ТадАЗ (Таджикистан) и Саяногорске — СаАЗ. Основные сведения об этих заводах приведены в таблице 1.

Таблица 1

Характеристика алюминиевых заводов России и СНГ на 01.01.1998 г.

| Завод | Год пуска | Тип электролизера | Сила тока, кА | Производительность, тыс. т/год | Выпуск в 1997 г., тыс. т |

| Волховский | 1932 | ОА | 50 | 20,1 | 10,6 |

| Уральский | 1939 | БТ, ОА | 70, 160 | 77,1 | 77,4 |

| Богословский | 1945 | БТ | 60-90 | 152,7 | 146,8 |

| Новокузнецкий | 1943 | БТ, ВТ |

82—88, 130, 155 |

267,9 | 262,7 |

| Кандалакшский | 1951 | БТ | 75-79 | 67,4 | 66,2 |

| Надвоицкий | 1954 | БТ, ОА | 68 | 71,8 | 58,0 |

| Волгоградский | 1959 | ВТ | 130, 155 | 141,1 | 119,8 |

| Красноярский | 1964 | ВТ, ОА | 155. 100 | 749,1 | 781,9 |

| Братский | 1966 | ВТ | 155 | 814,0 | 790,8 |

| Саянский | 1985 | ОА | 175, 255 | 325,3 | 325,9 |

|

Итого по России...

|

2937,5

|

2895,3

|

|||

| Запорожский | 1933 | БТ | 63-65 | 108 | 98,5 |

| Канакерский | 1950 | БТ | 64 | ______ | _______ |

| Таджикский. | 1975 | ОА | 165, 255 | 300 | 183,9 |

| Сумгаитскии | 1955 | БТ | 60-72 | 58 | ______ |

|

Итого по СНГ (без России) |

466 | 282,4 | |||

|

Всего по СНГ...

|

3403,5

|

3177,7

|

Из таблицы характеристики алюминиевых заводов России и СНГ видно, массовое строительство алюминиевых заводов началось в 40-е годы, что дало началу и массовому воздействию вредных веществ выделяющихся при электролизе алюминия на окружающую среду. Это привело к росту знаний, связанных с воздействием газообразных фторидов, которые сейчас считаются гораздо более токсичными, нежели твердые фториды, а также повлияло на конструкцию и расположение алюминиевых заводов, поскольку полная защита от газовых выбросов трудна, и скорее всего даже невозможна. Заводы безоговорочно приняли ответственность за соблюдение природоохранных стандартов, но в качестве дополнительной меры безопасности они часто строятся в таких местах, где преобладающие атмосферные условия могут быть расположены к выносу случайных выбросов в те области, где они не могут причинить вред.

Технологические операции, такие как замена анода, установка анода, выливка металла и загрузка глинозема делают невозможным работу полностью закрытого электролизера. Поэтому система газосбора может эффективно работать только в том случае, если электролизер имеет укрытие, обеспечивающее возможность частичного открывания для проведения отдельных операций.

Ранние попытки улавливания выбросов менялись от фонарной мокрой газоочистки, поглощающей газы, выделяющиеся из укрытых электролизеров, до газоходной системы. Электролизеры с самообжигающимися анодами имеют дополнительные проблемы связанные с выделением смолистых веществ, и эти летучие углеводороды желательно дожигать, чтобы они не оказывали влияния на сам процесс газоочистки.

Изменения, связанные с улавливанием и контролем за выбросами продолжались в 50-е и ранние 60-е годы, когда в качестве промышленного стандарта начали постепенно внедряться полностью укрытые электролизеры. Это привело к повышению комфорта обслуживающего персонала, а также улучшению здоровья людей, чувствительных к этим выбросам.

Эффективное улавливание фтористых выбросов принесло дополнительное экономическое преимущество, связанное со снижением разрушения корпусов вследствие коррозии, и это стало другим экономическим стимулом в направлении обеспечения общего контроля за выбросами.

С уменьшением использования природного криолита потери фторидных составляющих из электролизера приобрели новое значение. Улучшение технологии должно было привести к более полному использованию фторидного полупродукта, снижая таким образом расход существующего источника.

Состав отходящего газа зависит от качества углерода и типа используемых анодов, поскольку электролизеры с обожженными анодами всегда содержат меньше фтороуглеродов. Даже в газах на выходе из горелок электролизеров Содерберга содержание смолистых составляет 1-3 кг/тонну произведенного алюминия. Улавливание этих смолистых веществ представляет собой основное отличие процесса газоочистки электролизеров с самообжигающимися анодами. Фториды в выбросах (часто называемых “фтор”) присутствуют как в виде газов, так и в твердой форме. Общий расход фторидов в электролизере однако включает потери через футеровку, и колеблется в пределах 15-50 кг/т произведенного алюминия, в зависимости от способа представления. Приблизительно половина этого количества уходит из электролизера с анодными газами. Скорость потерь зависит от типа электролизера (она обычно выше на электролизерах Содерберга), состава электролита, рабочей температуры и плотности тока. Поскольку в анодах содержится сера, ее оксиды также уносятся анодными газами, и их количество эквивалентно 3-15 кг серы на тонну произведенного алюминия.

Становится очевидным, что промышленность не только столкнулась с техническими трудностями при улавливании выбросов, но существует и последующая проблема их очистки. Было разработано два различных способа переработки выбросов - сухой и мокрый процессы. На ранних стадиях газоочистки существовала неопределенность эффективности улавливания фтора оборудованием, поскольку не было соответствующего пробоотбора и аналитических методов. К примеру, оборудование для пробоотбора редко обеспечивало необходимую эффективность, достаточную для определения субмикронной фракции мелкого материала. Далее, при совершенствовании пробоотбора микрочастиц мокрые скруббера и циклоны оказались менее эффективными, чем декларировались ранее. Главный прорыв в технологии контроля выбросов был осуществлен в 60-е годы, когда была разработана система общей газоочистки, способная эффективно регенерировать выбросы фторидов. Первая система сухой газоочистки использовала активированный глинозем, однако впоследствии процесс был модернизирован для работы на металлургическом глиноземе.

1. Способы очистки газообразных выделений при электролизе алюминия

Традиционно используемая технология описывается способами, применяемыми для поглощения из газовой фазы фтористого водорода. Мокрая очистка является методом, когда для улавливания и удаления фторидов в виде твердых веществ или жидкой фазы применяется водный раствор, тогда как сухая очистка позволяет химически сорбировать газообразный фтор глиноземом.

1.1 Мокрая газоочистка

Мокрые скрубберы часто устанавливаются на заводах, регенерирующих криолит или фтористый алюминий. Сегодня акцент делается на способах очистки промышленных стоков и безопасности отвалов. Специфические местные условия и возможности безопасного размещения отходов стали основными параметрами очистки выбросов вследствие существования жестких требований предотвращения вторичного загрязнения.

Наиболее широко мокрые скрубберы сегодня используются для улавливания двуокиси серы после сухих скрубберов, или при наличии экстремально высоких природоохранных стандартов, и становится необходимым очищать корпусные газы в качестве помощи сухим скрубберам. Мокрые скрубберы применяются также для очистки топочных газов печей обжига анодов.

1.1.1 Химизм процесса

Фтористый водород и двуокись серы растворимы в воде, но в раствор обычно добавляется щелочь для повышения растворимости и последующего снижения обратного давления, развиваемого жидкостью. Это также обеспечивает снижение потока жидкости, который необходимо постоянно отводить от скруббера. При использовании прямой добавки в скрубберный раствор гашеной извести газоочистка проходит по реакциям:

2HF(г) + Ca(OH)2(р-р) = CaF2(тв) + 2H2O(ж)

SO2(г) + Ca(OH)2(р-р) = CaSO3*1/2H2O(тв) +1/2H2O(ж)

2[CaSO3*1/2H2O](тв) + O2(г) + 3H2O(р-р) = 2[CaSO4*2H2O](тв)

Оросители и брызгоуловители устанавливаются для защиты от широкомасштабного образования брызг при росте количества нерастворенного продукта, приводящего к увеличению трудозатрат и снижению эффективности работы. Добавка извести сегодня также не практикуется. Она была вытеснена более широко используемым двойным щелочным процессом. Фтористый водород здесь поглощается щелочным раствором натрия по реакциям:

2HF(г) + Na2 CO3(р-р) = 2NaF(р-р) + СО2(г) + H2O(ж)

HF(г) + 2NaOH(р-р) = 2NaF(р-р) + H2O(ж)

Поскольку HF растворим в воде, часто щелочь добавляется в меньшем количестве, чем требуется по стехиометрии, что снижает тем самым расход материалов.

Растворение SO2 можно эффективно уменьшить, а количество фтористого водорода сохранить контролируя рН. Равновесное парциальное давление фтористого водорода над кислым раствором, содержащим недиссоциированный HF мало по сравнению с давлением SO2 с такой же молярной концентрацией недиссоциированной кислоты. Это является причиной, почему фтористый водород легко адсорбируется с высокой эффективностью даже простыми, параллельно установленными скрубберами в кислой среде.

1.1.2 Обработка или утилизация растворов мокрой газоочистки

Если извлечения фтора не требуется, очистка раствора скруббера может быть осуществлена реакцией с гашеной известью для осаждения фторидов и регенерации поглощающего раствора по уравнению:

2NaF(p-p) + Ca(OH)2(p-p) + СО2(г) = CaF2(т) + Na2CO3(р-р) + H2O(ж)

2NaF(p-p) + Ca(OH)2(p-p) = CaF2(т) + 2NaOH(р-р)

Скорость агломерации осажденных частиц фтористого кальция увеличивается при добавлении флокулянта, после чего взвесь концентрируется в отстойнике для образования осадка с содержание твердого 2-3 % масс. Затем, перед отводом в безопасное место, этот донный осадок обезвоживается на центрифуге или барабанном вращающемся вакуум-фильтре для увеличения содержания твердого до 25-50% масс. Иногда из слива отстойника перед его возвратом желательно удалять твердые взвеси (50-100 ррм), и это может быть достигнуто при использовании промежуточных фильтров.

Вследствие потерь от испарения и отвода требуется их компенсация. Отвод растворов необходим для предотвращения повышенного содержания хлоридных, нитратных, сульфатных и других ионов, приводящих к коррозии используемого оборудования.

Другим вариантом является осаждение фтористого кальция при одновременной добавке гашеной извести и хлористого кальция. рН сточной воды может быть далее доведен до необходимого уровня, но здесь следует не допустить возникновения повышенной концентрации хлоридных ионов, также приводящих к коррозии.

На заводах, расположенных в местах с жарким и сухим климатом прямая утилизация отработанного раствора от скрубберов иногда практикуется с помощью откачки сточных растворов в бассейны - солнечные испарители. В данной концепции отвода стоков используются башни - оросители для поглощения SО2. Для снижения потерь воды от испарения концентрация отводимой жидкости контролируется, обеспечивая содержание растворенного сульфата натрия 10% масс., а рН поддерживается в пределах 7-8. Этот способ требует по меньшей мере стехиометрической добавки щелочи перед утилизацией для того, чтобы избежать повторного выброса двуокиси серы в атмосферу при испарении.

Прибрежные заводы могут использовать морскую воду для удаления фтористого водорода и диоксида серы. Морская вода слегка щелочная, имеет рН 8 и содержит 2.3 мг/л щелочи вследствие наличия бикарбоната. Поглощение и нейтрализация идут по реакциям :

SO2(г) + HCO-3(p-p) = HSO-3(p-p) + СО2(г)

и

HF(г) + HCO-3(p-p) = F-(р-р) + H2O(ж) + СО2(г)

Насыщение раствора кислородом приводит к тому, большая часть сульфита окисляется до сульфата до утилизации. Для обеспечения полного окисления может использоваться активация. Сброс слабокислых сточных морских вод в океан осуществляется достаточно широко, поскольку безвреден для местной морской среды. Морская вода уже содержит сульфатные и фтористые ионы как природные составляющие.

1.1.3 Извлечение уловленных фторидов из растворов мокрой газоочистки

Процессы производства из растворов мокрых скрубберов разработаны как для получения фтористого алюминия, так и криолита. Эффективность производства фтористого алюминия может достигать 60%, если мокрая газоочистка осуществляется после удаления твердой пыли с помощью электрофильтров. Водный раствор фтористого водорода реагирует с гидроокисью алюминия по реакции:

3HF + Al(OH)3 = AlF3*3H2O

После кристаллизации гидратированный фтористый алюминий сушится при температуре 500ОС с образованием 95% чистого безводного продукта. Раствор реагирует с сульфатом алюминия с образованием криолита согласно реакции:

12NaF + Al2(SO4)3 = 2Na3AlF6 + 3Na2SO4

Поскольку это реакция количественного определения, образованные в ее результате продукт всегда будет загрязнен сульфатом. Другим ее недостатком является то, что количество произведенного криолита всегда далеко превосходит его потребление производителями, снижая таким образом экономическую выгоду.

1.1.4 Эффективность мокрой газоочистки

Оборудование для мокрой газоочистки современной конструкции очень эффективно для улавливания фтористого водорода и материала в виде крупных частиц даже при падении давления в системе газосбора. Однако удаление субмикронных фторидных частиц значительно более сложно, и это также приводится как сравнение сложности конструкций систем газоочистки.

Эффективность улавливания фторидов мокрыми скрубберами становится выше, если очищается газ, отходящий от электролизеров Содерберга. Конструкция электролизеров с верхним токоподводом в этом плане особенно удачна, поскольку большинство фторидов выделяется в виде легко улавливаемого фтористого водорода. Более того, гранулометрический состав содержит повышенную долю крупных частиц, чем сравнимая пыль из электролизеров с обожженными анодами.

Выбор подходящих коррозионно устойчивых конструкционных материалов для электролизеров с мокрой газоочисткой приобретает особое значение вследствие высокой концентрации газовых компонентовна выходе. Они выше чем в корпусных газах в 10-1000 раз, тогда как концентрация в жидкой фазе также соответственно выше. Корпуса скрубберов обычно выполняются из фибергласса или бетона, футеруются полимерными смолами. Наиболее предпочтительным материалом для различных внутренних компонентов скруббера является термопластик.

1.2Сухая газоочистка

Из предыдущего обсуждения видно, что мокрая газоочистка имеет ряд присущих ей недостатков. К ним относятся:

· или низкая эффективность улавливания, или высокие потери давления, приводящие к повышенному расходу энергии

· серьезные проблемы коррозии, связанные с наличием агрессивных составляющих выбросов и растворов газоочистки

· лишь небольшое количество фтора восстанавливается в форме, приемлемой для возврата в электролизеры

· проблемы утилизации отводимых и загрязненных растворов

Поэтому процесс сухой газоочистки, основанный на хемосорбции газообразного фтористого водорода глиноземом стал более популярным, хотя он и не удовлетворяет всем критериям идеальной системы. Одним из наиболее крупных его недостатков является рециркуляция примесей, что приводит к уменьшению выхода по току и снижению качества продукции. Промышленные системы сухой газоочистки находятся в эксплуатации с конца 60-х годов, и все внедренные на заводах различные конструкции работают с высокой эффективностью улавливания фтора.

1.2.1 Химизм процесса сухой газоочистки

На ранних этапах разработки для сорбции фтористого водорода использовался активный (гамма) глинозем. Когда хемосорбированный продукт нагревается, вода из него испаряется, давая в итоге обогащенный по фтористому алюминию остаток. Для пояснения процесса использовалась следующая реакционная схема:

nHF(г) + Al2O3 = Al2O3*nHF(адсорб)

нагрев

6/nAl2O3 * HF ® 2AlF3 + 3H2O + 6-n/n Al2O3

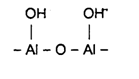

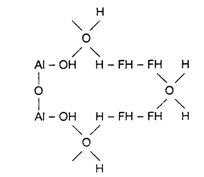

Сегодня установлено, что это процесс не так прост, как представляется вышеуказанными уравнениями, а активная форма глинозема необязательна. Последние данные показывают, что испарение воды играет главную роль в реакционном механизме, и далее, в сорбционной емкости. Установлено также, что активные места создаются гидроксильными группами типа

Количество гидроксильных групп иногда бывает неожиданно велико. В зависимости от типа глинозема образуется до 8 гидроксильных групп на кв. метр поверхности. Существует пропорциональная зависимость между адсорбционной емкостью глинозема и его удельной поверхностью (м2/г), измеренная согласно изотермы адсорбции азота (ВЕТ).

Не полностью ясно, каким образом комбинируются вода, фтористый водород и гидроксильные группы. Неизвестным является и число сорбированных молекул воды на сорбированную молекулу фтористого водорода для предела содержания влаги в газе и температур, которые могут существовать в реальных заводских условиях. Один из механизмов предполагает образование комплекса типа

а процесс протекает до тех пор, пока все молекулы воды не присоединятся к алюминольным группам и свяжутся с двумя молекулами фтористого водорода. Этот механизм дает емкость около 16 молекул HF на квадратный метр площади, и требует 4 молекул воды.

Значение воды для увеличения сорбционной емкости можно продемонстрировать при изменении, которое имеет место когда сухой газ замещается газом, содержащим фтористый водород и влагу. Для газов с содержанием от 10 до 100 мг HF/нм3 сорбционная емкость глинозема может быть фактически увеличена вдвое, если содержание влаги в газе увеличивается от нуля до 3.8 % объемн. Последнее указанное содержание воды представляет верхний предел, практически присутствующий в окружающем воздухе. Естественно, эта величина зависит от погодных условий, времени года и географического положения.

Поскольку поддержание минимальной влажности окружающего воздуха является важным конструктивным параметром, это требование может быть удовлетворено обеспечением того, чтобы подаваемый глинозем имел адекватное содержание влаги, и этим пользуются некоторые производители.

В реальных заводских условиях глинозем не достигает насыщения по адсорбированному фтористому водороду. Для сухих скрубберов практический верхний конструкционный предел составляет 0.02-0.03 % масс. фтора на м2/г, но ключевыми факторами являются резервная емкость и качество контакта газ/твердое, которые должны всегда учитываться на стадии разработки. Широкие пределы диктуются рядом факторов, таких как качество контакта газ/твердое, требуемая концентрация на выходе и присутствующая влага. К примеру, легче сорбируются до большого насыщения выбросы из электролизеров Содерберга, когда из сухого скруббера выходит газ с содержанием фтора 10-20 мг/нм3 в сравнении с допустимым содержанием F 0.5-2 мг/нм3 для электролизеров с обожженными анодами.

Двуокись серы также поглощается в сухих скрубберах глиноземом, но когда глинозем нагревается или загружается в электролизер SO2 выделяется снова. Влага не влияет на поглощение диоксида серы глиноземом, поскольку его масса насыщения значительно меньше, чем у фтористого водорода. Для конкретного глинозема с величиной удельной поверхности 41 м2/г поглощается примерно 0.5 % масс. SO2 при поддержании материала в равновесии с газом, содержащим 500 ррм диоксида серы, тогда как тот же самый глинозем будет хемосорбировать 4 % масс. HF при поддержании материала в равновесии с газом, содержащим 500 ррм фтористого водорода. Если в газе присутствует HF, он будет замещать адсорбированный SO2.На действующих скрубберах низкая равновесная величина адсорбции SO2 металлургическими глиноземами в присутствии HF является лимитирующим фактором при улавливании двуокиси серы из отходящих газов сухими скрубберами. Однако присутствие SO2 не влияет на эффективность улавливания газообразного фтористого водорода. Последняя больше определяется величиной удельной поверхности глинозема, присутствующей влагой, типом глинозема и конструкцией скруббера.

1.2.2 Улавливание твердых частиц сухими скрубберами

Серьезным недостатком системы мокрой газоочистки является сложность улавливания субмикронного твердого материала. Основной принцип работы системы сухой газоочистки позволяет обойти эту проблему и облегчает следование более жестким стандартам по фторидным выбросам. Как мы обсудим детально, конструкция сухих скрубберов предусматривает прохождение газа через слой глинозема, и далее, рукавные фильтры. Это приводит к взаимодействию и связыванию материалов между собой, удаляя таким образом весь твердый материал при гораздо более низком падении давления, чем требуется для мокрых скрубберах при сравнимой эффективности работы.

1.2.3 Улавливание примесей при сухой газоочистке

В процессе электролиза примеси непрерывно приходят в ванну следующими путями:

· при загрузке свежего глинозема

· из анодов

· с химическими компонентами

· вымываясь из конструкции электролизера

· при движении воздуха через электролизер.

Состав и доля этих примесей варьируется в зависимости от источника и технологии процесса. Поэтому проблема, которую они вызывают будет специфичной для каждого производителя.С приходом в электролизер примеси могут достичь такого содержания в электролите, когда скорость их потерь станет равной скорости добавки. Примеси уходят из системы несколькими путями, включая:

· совместный разряд с алюминием

· вынос из электролизера с газами

· впитывание в катодную футеровку.

Поэтому при установке системы сухой газоочистки некоторые примеси могут быть возвращены в ванны с глиноземом, обогащенным по фтору. И лишь небольшое их количество удаляется с отходящими газами через трубу вследствие высокой эффективности улавливания (до 98-99%) по всем фракциям твердого материала. Это влияет на качество вторичного глинозема. Далее материал подается в электролизер, как показано в таблице 4 для конкретного глинозема и производителя. Диффузия примесей в угольный катод или футеровку считается незначительной. Следовательно, основная их доля выходит из электролизера с алюминием, или с не уловленными выбросами. Степень загрязнения металла поэтому является в большей мере функцией эффективности газосбора укрытий, предполагая, что приход примесей есть постоянная величина.

Поскольку присутствуют только следы примесей, существовало лишь ограниченное количество представлений о тенденции их поглощения глиноземом. Однако общим направлением является то, что чем более летуча примесь, тем большее ее количество возвращается в электролизер. Поэтому предполагается повышение ее концентрации как в электролите, так и в металле по сравнению с заводами, работающими без сухой газоочистки. Следует учесть и другие аспекты, такие как относительная электрохимическая благородность различных примесей и их растворимость в металле и электролите.

При возврате примесей производимый металлический алюминий всегда соответствует заданным стандартам. Однако сообщалось, что отдельные его сорта, такие как металл чистотой 99.9% для электрических проводников становится труднее производить на заводах, использующих сухую газоочистку. Поэтому ожидается, что большее внимание в не столь отдаленном будущем будет приковано к ситуации вокруг поставки металла высокой чистоты, когда в алюминиевой промышленности станут доминировать сухая газоочистка и электролизеры с эффективность укрытия 95-99%.

Выход по току и по энергии также подвержены влиянию со стороны некоторых потенциальных примесей. К примеру сообщалось, что выход по току значительно снижается, когда концентрация фосфора в электролите превышает 80 ррм. Производители, использующие сухую газоочистку часто подходят к этому пределу, и поэтому предпринимаются шаги для разработки техники обхода данной проблемы. Для решения ее сегодня изучаются два различных подхода - либо удаление примесей непосредственно из газа электролизера, либо обработка загрязненного глинозема из сухого скруббера до загрузки его в электролизер.

Первый метод включает поэтапный сбор частиц. Цель его - уловить обогащенные по примесям твердые частицы с небольшим содержанием глинозема. Собранная пыль далее реагирует с паром в автоклаве для восстановления содержания фтора, а осадок выводится в отвал. Для предварительной очистки газа установлены мощные электрофильтры, обеспечивающие соответствие требуемым расчетам технического и экономического обоснования.

Методы очистки газа после скрубберов включают отделение пыли от глинозема перед его загрузкой в электролизер. В узком масштабе были испытаны такие способы мокрой очистки, как флотация, ультразвуковая обработка промывка в кислотах и щелочах. В таком же масштабе были испытаны и сухие способы очистки - магнитная, воздушная сепарации и сепарация на центрифуге. Поскольку эти примеси проявляют тенденцию концентрироваться в мелкой фракции материала, эти физические способы разделения имеют большой потенциал для очистки алюминия при минимальных затратах.

1.2.4 Качество глинозема для сухой газоочистки

Исходя из вышесказанного, наиболее полный контроль над фтористыми выбросами может быть достигнут в том случае, когда глинозем имеет высокую удельную поверхность ВЕТ. Желательным также является присутствие влаги в адсорбенте. Структурные требования к глинозему при улавливании мелких твердых частиц, или двуокиси серы кажутся однако малоуместными. В последнем случае превалирующая адсорбция HF препятствует поглощению SO2 без большого избытка используемого глинозема.

Оценка минимальной величины удельной поверхности может быть сделана только на основании знания уровня газообразных выбросов, а также конструкционных характеристик и дизайна сухого скруббера. Однако в качестве генерального правила принимается минимальная удельная поверхность 25 м2/г, поскольку равновесное насыщение не достигается. Если пользоваться этой минимальной величиной, то весь подаваемый для питания глинозем будет необходимо пропускать через эффективно сконструированный сухой скруббер.

В прошлом состоялась широкая дискуссия на тему прочих структурных требований к используемому в системе сухой газоочистки глинозему, таких как содержание альфа- и гамма-фаз, а также потерь при прокаливании, однако новые результаты показали, что кристаллическая структура влияет на процесс слабо. Поэтому роль, которую играет влага в обеих интерпретациях может иногда быть обманчива.

Поддержание необходимой пропорции влаги для адсорбции согласно механизма, представленного в параграфе в определенных климатических условиях может быть затруднительным, если производители должны полагаться на атмосферную влажность. Поэтому более равномерная адсорбция будет проходить в том случае, если глинозем имеет собственную влагу, и это объясняет факт, почему некоторые производители предпочитают высокое содержание потерь при прокаливании. Кальцинация глинозема идет по сложному механизму, но всегда существует корреляция между кристаллической структурой, удельной поверхностью и содержанием влаги. Фактически, наиболее предпочтительными являются глиноземы, имеющие высокий уровень потерь при прокаливании и большую удельную поверхность ВЕТ.

1.2.5 Системы сухой газоочистки

Фтористый водород непосредственно хемосорбируется на кристаллический глинозем из сухого горячего газа. Свежий (первичный) глинозем подается непосредственно в поток газа, который смешивается и реагирует с ним. Затем прореагировавший глинозем, а также частицы твердых фторидов и другие твердые материалы удаляются из газового потока при пропускании через рукавные фильтры. Собранный (вторичный) глинозем, содержащий почти все фториды и твердые частицы, выброшенные в процессе электролиза подается затем в электролизер. Поэтому весь процесс улавливания выбросов работает как замкнутый цикл. Не только газообразные и твердые фториды, но также и весь мелкий материал (главным образом глиноземная пыль) улавливаются не менее чем на 98% и возвращаются непосредственно в процесс электролиза.

Для хорошего контакта газ/глинозем и эффективной фильтрации необходима соответствующая конструкция системы газосбора. Энергопотребление следует снизить, а сама система должна быть оснащена оборудованием для контроля, подачи глинозема и его транспортировки.

Надежность в эксплуатации является жизненно важной, поскольку стандарты фторидных выбросов очень жесткие, и выделение неочищенного газа вследствие неполадок системы недопустимо.

Сухие системы газоочистки разрабатываются с достаточной гибкостью, позволяющей работать при значительном снижении производительности вследствие аварий любой составляющей системы. Повседневное обслуживание не позволяет превышать производительность сухой системы. В системе также необходимо наличие промежуточных емкостей, поскольку резервное оборудование требуется при таких операциях, как подача глинозема. И поэтому 100% - я надежность воспринимается как большая награда.

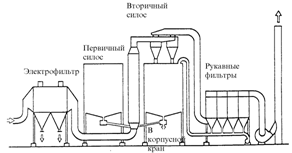

Рисунок 2. Система сухой газоочистки Флакт для электролизеров Содерберга с верхним токоподводом.

Поскольку газ электролизеров Содерберга в 5-10 раз более концентрирован по сравнению с газом, отходящим от электролизеров с укрытием и обожженными анодами, эти два типа ванн требуют различной конструкции систем сухой газоочистки. В реакционной зоне отношение глинозем/газ также значительно варьируется. На рисунке 2 показана принципиальная схема системы сухой газоочистки для электролизеров Содерберга с верхним токоподводом. Электрофильтр удаляет примерно 95% железа и других твердых примесей, которые в противном случае будут возвращены в электролизеры. Конденсированные смолистые вещества в виде аэрозолей также улавливаются фильтрами, но смолистые, которые существуют в газовой фазе проходят дальше.

Эффективность улавливания конденсируемых веществ зависит от температуры газа. После подачи глинозема смесь глинозема и газа реагирует в высокоэффективных вертикальных реакторах. Концентрация Al2O3 в реакторах слишком высока для эффективной работы рукавных фильтров, и поэтому взвесь глинозема собирается в предварительном осадителе, который установлен либо над, либо встроен во вторичный силос для глинозема. Окончательная очистка газа происходит в рукавных фильтрах.

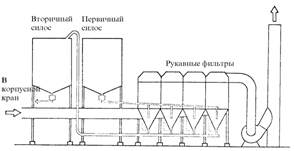

Рис.3. Система сухой газоочистки Флакт для электролизеров с укрытием и обожженными анодами.

Практическое применение систем сухой газоочистки может широко варьироваться в зависимости от доступных площадей и местных требований. Конструирование систем под заказ является обычной практикой даже в том случае, когда они включают в себя основные компоненты, указанные на рисунках 2 и 3.

Сухие скруббера могут быть установлены как индивидуальные системы в двориках между корпусами, обрабатывая, к примеру отходящие газы одной серии, или централизованно, за пределами комплекса корпусов электролизе. Последняя схема позволяет очищать газы от всех корпусов электролиза и требует наличия длинных газоходов. Преимущества больших систем в том, что они имеют центральные посты управления оборудованием и процессом.

Как уже отмечалось, обязательным для системы сухой газоочистки является профилактическое обслуживание. Газ, отходящий от обычной серии электролизеров с обожженными анодами пропускается через 5000 рукавных фильтров. Наиболее высокая достигаемая эффективность газоочистки зависит от состояния каждого рукавного фильтра. Нормальный срок службы фильтра составляет 2-3 года. Он достигается при хорошо работающей службе ремонта. Для этого Флакт разработал систему рукавных фильтров, позволяющую выполнять замену отдельных фильтров на месте с чистой стороны через легкие люки над фильтрами. Это наиболее предпочтительный метод замены фильтров, поскольку он позволяет сэкономить затраты на работу тяжелого крана и службы ремонта. В специальных случаях возможна замена фильтровального модуля в целом, в один или два приема. Сдвижной или подъемный верх обеспечивает быстрый доступ к чистой стороне фильтровальной секции, а замена модуля в целом осуществляется в случае аварии, или, по необходимости при текущем ремонте. Испытаны также другие системы сухой газоочистки, к примеру, такие как реактор с подачей глинозема для хемосорбции газообразного фтора, установленный перед электрофильтром для сбора твердых частиц и прореагировавшего глинозема. В сравнении с системами, оборудованными рукавными фильтрами главными недостатками их являются пониженная эксплуатационная готовность и относительно низкая эффективность улавливания твердых частиц.

Электрофильтры должны быть крупными и многостадийными, если содержание твердых частиц на выходе должно соответствовать 30 мг/нм3, в сравнении с рукавными фильтрами, обеспечивающими содержание твердых частиц на выходе в некоторых случаях даже менее 5 мг/нм3.

1.2.6 Эффективность систем сухой газоочистки в зависимости от эксплуатации и параметров процесса

Улавливание фтористого водорода в системе сухой газоочистки основано на способности глинозема поглощать HF. Для осуществления такой хемосорбции необходимо обеспечить соответствующий контакт между молекулами фтористого водорода и частицами глинозема в потоке газа. Следовательно, для данной величины удельной поверхности количество хемосорбированного фтористого водорода станет выше как при увеличении времени контакта, так и времени удержания. Контакт между глиноземом и фтористым водородом в рукавном фильтре осуществляется по двум последовательным шагам. Первым является контакт при смешении с газом и транспорт к рукавным фильтрам, а вторым - при фильтрации газа сквозь слой глинозема на стенках фильтров. Время удержания глинозема колеблется в пределах 2-60 минут, и может контролироваться регулировкой временного интервала очистки фильтров.

Гранулометрический состав глинозема является другим параметром, который имеет решающее значение для требуемой степени рециркуляции в достижении определенной плотности взвешенных в газовом потоке частиц. Полезной математической модели расчета эффективности очистки исходя из основных свойств частиц глинозема и характеристик оборудования опубликовано не было. Однако основные параметры, определяющие скорость сорбции могут быть обобщены в виде:

· движущая сила хемосорбции определяется концентрацией на входе, требуемой эффективностью очистки и уровнем насыщения глинозема

· поверхность контакта определяется удержанием взвешенных частиц глинозема системой, что снова тесно связано с конструкцией оборудования и условиями эксплуатации

· степень турбулентности или смешение тесно связано с конструкцией оборудования и условиями эксплуатации.

1.2.7 Эксплуатационные затраты систем сухой газоочистки

Здесь невозможно применить какую-либо экономическую модель, поскольку параметры, определяющие полные капиталовложения, такие как объем газа, тип завода, тип глинозема, система газоочистки и т.д. широко варьируются от производителя к производителю. Основа расчета снижения капитальных затрат, прибыли, затрат на электроэнергию, заработную плату и т.д. до сих пор не стандартизирована. Однако объем регенерированного фтора может быть рассчитан на основе экономии криолита или фтористого алюминия. Опыт эксплуатации систем сухой газоочистки для электролизеров с обожженными анодами подтверждает, что экономия от регенерации материала примерно возмещает общие эксплуатационные затраты.

Фиксированные капитальные затраты превышают общие эксплуатационные затраты, тогда как капиталовложения пропорциональны объему газа, который требуется очищать. Следовательно, минимальный объем газа, достижимый без отрицательного влияния на эффективность газосбора имеет решающее значение для благоприятной экономии.

Список литературы

1. М.М. Ветюков, А.М. Цыплаков, С.Н. Школьников. Электрометаллургия алюминия и магния. Металлургия. Москва. 1987.

2. K. Grotheim, H. Kvande. Introduction to Aluminium Electrolysis. Aluminium-Verlag. Dusseidorf. 1993.

3. Г.В. Фёдорова, Г.H. Кудряшова, С.М. Баранец, О.А. Лебедев, А.М. Цыплаков. Повышение эффективности производства алюминия и электродных материалов. Сборник трудов ВАМИ. 1986.

4. И.С. Качановская, Ю.А. Матвеев, В.М. Осовик, Н.С. Сираев. Производство алюминия. Сборник трудов ВАМИ. 1971.

5. M.Ф. Компанией, З.Ф. Лухманов. Пути совершенствования технологии производства на предприятиях алюминиевой промышленности. Москва. Цветметинформация. 1970.

6. И.С. Качановская, Н.С. Сираев, Н.В. Потоцкая. Цветные металлы. 1969.

7. Н.М. Дробот, Т.И. Ольгина. Цветные металлы. 1973.

8. М.Я. Минцис, П.В. Поляков, Г.А. Сиразутдинов. Электрометаллургия алюминия.2001.

9. О.Г. Передерий, Н.В. Микшевич. Охрана окружающей среды на предприятиях цветной металлургии 1991.