Реферат: Проектирование и технология радиоэлектронных средств

Федеральное агентство по образованию Российской Федерации

Новгородский государственный университет им. Ярослава Мудрого

Институт Электронных и Информационных систем

Кафедра «Проектирование и технология радиоаппаратуры»

Реферат по учебной дисциплине

«Физические основы функциональной электроники»

по теме: «Проектирование и технология радиоэлектронных средств»

2010

Содержание

Введение

1. Микроактюаторы

2. Законы пропорциональной миниатюризации

3. Критерии оценки микроактюаторов

4. Трение и износ

5. Различные типы микроактюаторов

6. Электростатические актюаторы

7. Магнитные актюаторы

8. Пьезоэлектрические актюаторы

9. Гидравлические актюаторы

10. Тепловые актюаторы

11. Изготовление МЭМС

12. Материалы для МЭМС

13. Технологии производства МЭМС

14. Применение МЭМС

Заключение

Список литературы

Введение

МикроЭлектроМеханические Системы или сокращенно МЭМС - это множество микроустройств самых разнообразных конструкций и назначения, производимых сходными методами с использованием модифицированных групповых технологических приемов микроэлектроники. Объединяет их два признака. Первый – это размер, второй – наличие движущихся частей и предназначение к механическим действиям. В мире они известны под аббревиатурой MEMS – MicroElectroMechanical Systems.

Это могут быть:

· миниатюрные детали: гидравлические и пневмо клапаны, струйные сопла принтера, пружины для подвески головки винчестера;

· микроинструменты: скальпели и пинцеты для работы с объектами микронных размеров;

· микромашины: моторы, насосы, турбины величиной с горошину;

· микророботы;

· микродатчики и исполнительные устройства.

Некоторые из них уже производятся в мире многомиллионными тиражами, другие только разрабатываются и проходят испытания. С микроситемами связывают тот технологический рывок, который человечество совершит в 21 веке, им предрекают совершить такой же переворот, который совершила в 20 веке микроэлектроника.

Микротехнологии развиваются на основе научно-технологического задела микроэлектроники. Вместе с тем, микроэлектромеханические системы призваны активно взаимодействовать с окружающей средой. Кроме того, конструкции систем обладают выраженной трехмерностью. От классических механических систем их отличает размер – материалы в таком масштабе ведут себя несколько иначе, чем в объемном виде, хотя микросистемы еще подчиняются законам классической физики, в отличие от наносистем. Тем не менее классическая физика предсказывает для микроустройств особенные свойства. Все это требует ряда совершенно новых подходов к проектированию, изготовлению и материалам МЭМС. Новые задачи в проектировании связаны с необходимостью расчета и моделирования не только задач схемотехники и логики, но и совокупности проблем механики твердого тела, термоупругости, газо- и гидродинамики - порознь или одновременно появляющихся в изделии. Что касается материалов, то несмотря на то, что монокристаллический кремний - традиционный материал микроэлектроники - имеет ряд уникальных свойств, необходимы другие материалы с новыми сочетаниями электро-физико-механических свойств. Новые задачи технологии связаны с наиболее характерными отличиями микросистем от изделий микроэлектроники: если последние по существу двумерны и механически статичны, то микросистемы - это реальные трехмерные структуры, элементы которых должны иметь возможность относительного механического перемещения. Эти новые свойства требуют развития новых технологических операций для 3-D формообразования.

Поскольку МЭМС развиваются на стыке множества отраслей науки и техники, требуется участие в работах специалистов самых разных областей знания, которые могли бы эффективно взаимодействовать. Координировать работу таких групп должны специалисты, которые владеют знаниями во всех основных предметных областях, имеющих отношение к созданию микросистем, а также владеют современной методикой реализации инновационной деятельности.

1. Микроактюаторы

Микроактюатор (составная часть МЭМС) - это устройство, которое преобразовывает энергию в управляемое движение. Микроактюаторы имеют размеры от нескольких квадратных микрометров до одного квадратного сантиметра. Диапазон применения микроактюаторов чрезвычайно широк и различен, и он постоянно возрастает. Они используются в робототехнике, в управляющих устройствах, в космической области, в биомедицине, дозиметрии, в измерительных приборах, в технологии развлечения, автомобилестроении и в домашнем хозяйстве.

Основные используемые методы получения активации (движение, деформация, приведение в действие) в таких устройствах могут быть сведены к следующим: электростатический, магнитный, пьезоэлектрический, гидравлический и тепловой. Наиболее перспективными методами считаются пьезоэлектрический и гидравлический, хотя и другие имеют важное значение. Электростатическая активация применяется примерно в одной трети актюаторов, и, вероятно, это наиболее общий и хорошо разработанный метод, его главные недостатки это износ и слипание. Магнитные актюаторы обычно требуют относительно большой электрический ток (т.е. много энергии), также на микроскопическом уровне при использовании электростатических методов активации, получаемый выходной сигнал на относительную единицу размерности лучше, чем при использовании магнитных методов, т.е. при одном и том же размере электростатическое устройство выдаёт более хороший выходной сигнал. Тепловые актюаторы тоже потребляют относительно большое количество электрической энергии, и главный их недостаток в том, что генерируемое тепло рассеивается. В настоящее время разрабатываются микроактюаторы, основанные на эффекте памяти формы, которые могут быть минитюаризированы до субмикронных размеров.

При изготовлении и эксплуатации МЭМС встречается масса особенностей и проблем, обуславливаемых малыми размерами – например проблема сухого трения, или опасность поломки из-за сил поверхностного натяжения. Поэтому проектирование микросистем черезвычайно важный процесс. Существует довольно много специальных программных средств, которые позволяют моделировать МЭМС устройства.

2. Законы пропорциональной миниатюризации

При изучении микросистем последствия пропорционального уменьшения размеров представляют особый интерес. То есть принимается, что все размеры и углы остаются в фиксированном соотношении друг с другом, а изменяется только масштаб длины, например, предположим изометрический масштаб. Механические процессы описываются соответствующими характеристическими числами, которые должны остаться постоянными, для того чтобы процессы остались такими же. Некоторые характеристические числа зависят от размера системы, а другие независимы от него. Здесь представлены только некоторые характеристические числа, которые особенно интересны для применения в микросистемах.

Число Коши (упругие колебания)

Число Коши [Формула 1 (Рис. 1)] определяет соотношение инерционных сил и сил упругости в твёрдом теле, оно характеризует движение или вибрацию.

Число Коши зависит только от квадрата длины L и частоты колебаний ω, а также от свойств материала (от плотности - ρ и модуля Юнга - Е).

При упругой вибрации, это, следовательно, подразумевает, что масштаб частоты колебаний обратно пропорционален длине.

Из этого следует, что механические микросистемы обладают очень высокими собственными частотами.

Хотя собственные частоты ограничивают рабочий диапазон, миниатюризированные системы проявляют значительно улучшенные динамические характеристики и более низкое время реакции.

Рис. 1

Число Вебера (инерция, поверхностное натяжение)

Число Вебера [Формула 2 (Рис.1)] определено, как соотношение инерционных сил и поверхностного натяжения. Где u- это скорость, ρ - плотность и σs - поверхностное натяжение, для воды значение σs = 0,073 Н/м. Для больших чисел Вебера инерционные силы играют главенствующую роль, в то время как для маленьких чисел Вебера силы поверхностного натяжения значительны. Число Вебера имеет значение при формировании волн на свободных поверхностях, для потоков жидкости в капиллярах и каналах, а также в формировании капелек. Число Вебера связывает силу поверхностного натяжения с объёмными силами. При небольших размерах силы, связанные с поверхностью, доминируют.

Число Фурье (переходный процесс при переносе тепла)

Число Фурье [Формула 3 (Рис.1)] указывает на соотношение между накопленной энергией и проведённой тепловой энергией. Оно определяет степень проникновения и распространения тепла в случае переходного процесса при переносе тепла через коэффициент теплопроводности λ, удельную теплоемкость cp и плотность ρ. Число Фурье обратно пропорционально квадрату длины L и прямо пропорционально времени. Для F0<1 тело имеет однородную температуру и переходной эффект не имеет значения. В микросистемах, тепловые актюаторы достаточно быстры для того, чтобы выполнить механическую функцию. Актюаторы макродиапазона слишком медленны из-за своей тепловой инерции.

Число Фруда (механика, конвекция, механика жидкости)

Число Фруда [Формула 4 (Рис.1)] имеет важное значение для всех динамических перемещений в гравитационном поле. Оно характеризует соотношение между инерционными силами и силами гравитации (вес) в зависимости от скорости υ, ускорения из-за силы тяжести g и масштаба длины L. При больших значениях числа Фруда эффектом силы тяжести пренебрегают, в то время как при малых значениях числа Фруда можно пренебрегать силами инерции. Так как число Фруда обратно пропорционально величине длины, эффект гравитации уменьшается при уменьшении размеров. Действительно маленькие животные и микроорганизмы используют более высокую частоту шага, чем люди или большие животные.

3. Критерии оценки микроактюаторов

Для оценки качества микроактюаторов используются следующие показатели:

· Линейность определяет линейность выходного сигнала как функцию входного. Определяется как максимальная разница между опорной линейной линией и выходом актюатора.·Выражена как процент полного выхода.

· Точность - насколько точно и воспроизводимо выполнена искомая активация.

· Погрешность определяет разность между реальным перемещением и целевым.

· Для разрешения имеется три определения:

1. Наименьший обеспечиваемый шаг.

2. Наименьшее приращение входа, приводящее к обнаружению активации.

3. Наименьший определяемый шаг.

· Воспроизводимость - отклонение выходного сигнала по циклам работы

· Гистерезис - это разница между выходным сигналом актюатора Y, когда Y получают в двух противоположных направлениях.

· Пороговое значение - начиная с нулевого входного сигнала, наименьшее начальное приращение входа, которое приводит к обнаружению выходного сигнала актюатора.

· Холостой ход – “мертвый” ход после смены направления ("b").

· Шум - флуктуации (случайные изменения) в выходном сигнале с нулевым входом.

· Дрейф - изменение выходного сигнала актюатора (с постоянным входом) в зависимости от изменения времени, температуры и т.д.

· Амплитуда - полный рабочий диапазон выходного сигнала актюатора.

· Чувствительность - отношение изменения выходного сигнала актюатора ΔY к изменению приращения входного сигнала ΔX.

· Скорость - скорость, с которой изменяется выходной сигнал актюатора.

· Переходная характеристика - резкое изменение выходного сигнала актюатора в ответ на ступенчатый входной сигнал.

· Ранжирование - оценка для сопоставления разных методов активации: DS= -(dη/dV), где η - выход по энергии, V - объём.

4. Трение и износ

Правила пропорциональной миниатюризации приводят к факту, что на микроуровне поверхностные силы по сравнению с объёмными имеют большее значение. Из этого следует, что для микроактюаторов трение имеет очень большое значение. Кроме того, из-за своей маленькой массы микромеханические элементы обладают малой силой инерции, что ведёт к высоким динамическим характеристикам, и следовательно они часто работают с высокой рабочей частотой и скоростью.

С одной стороны трение ведёт к потерям, которое является причиной ухудшения функционирования элементов, с другой стороны трение приводит к износу, который негативно воздействует на функциональное поведение и ведёт к ускоренному старению и, в конечном счёте, поломке компонента. Трение является ключевым фактором, который определяет не только эффективность, но и долговечность. Однако трение не всегда сопровождается износом, возможно трение и без износа.

Трение - это явление, воздействующее на поверхностный слой материала, и практически не затрагивающее объёмные характеристики. Это результат взаимодействия контактных областей поверхностей. Важные факторы, влияющие на величину трения: состояние поверхности, поверхностная топология и взаимодействующие материалы. По сравнению с традиционным машиностроением в микросистемах появляется трение твердых тел (сухое трение). Для микромоторов сила поверхностного натяжения настолько велика, что существенно влияет на их функционирование. Поэтому в качестве подшипников скольжения используют подшипники сухого трения, которые, однако, могут быть снабжены молекулярными смазочными плёнками для уменьшения трения и износа. В этом случае характеристики смазки и контактной поверхности становятся главными факторами. Характеристики материалов для смазочных плёнок молекулярной толщины изменяются. Следует заметить, что на сегодняшний день ещё не существует общепринятых методов применения молекулярных плёнок толщиной в несколько нанометров. В этом случае шероховатость поверхности имеет более высокую важность, чем толщина используемой в микросистемах плёнки, которая лежит в пределах от нескольких десятков до нескольких сотен нанометров.

Классическая инженерная модель макроскопического трения имеет следующие существенные характеристики:

1. Сила трения зависит только от нормальной силы FN и всегда действует в направлении противоположном направлению движения.

2. Сила трения не зависит от величины поверхности соприкосновения.

3. Сила трения не зависит от скорости скольжения.

4. Сила трения покоя всегда больше силы трения движения.

5. Силы трения зависят только от двух материалов, которые скользят друг по другу.

Следующая формула, названая законом Кулона – Амонтона, выражает эти соотношения: F1=μFN, где F1и FN - это тангенциальная и нормальная составляющая силы и μ - кинетический коэффициент трения. Некоторые коэффициенты сухого трения скольжения μ для различных комбинаций материалов представлены в таблице.

материал |

μ |

материал |

μ |

| алюминий/алюминий | 1,0-1,4 | тефлон/сталь | 0,04 |

| никель/никель | 0,53-0,8 |

Al2O3/Al2O3 |

0,4 |

| сталь/сталь | 0,42-0,57 |

кремний/Al2O3 |

0,18 |

| алмаз/алмаз | 0,1-0,15 | сталь/сапфир | 0,15 |

| медь/медь | 1,2-1,5 | никель/вольфрам | 0,3 |

Любая поверхность имеет неровности и поверхностную волнистость, что приводит к тому, что фактическая область контакта состоит из отдельных контактных точек. Точки контакта или неровности составляют только малую долю общей площади поверхности, зависящую от нагрузки.

Так как исключительно точки контакта вносят вклад в генерацию силы, напряжение в точках контакта соответственно высоко, и предел текучести материала σm может быть достигнут при относительно малых силах. В пределах контактных точек происходят эластичные и пластические деформации, посредством чего общая суммарная площадь контакта А становится прямо пропорциональной давлению и обратно пропорциональной пределу текучести, A=p/σm. В контактных областях силы междуатомного взаимодействия действуют между смежными участками вещества, которые противостоят касательному напряжению σs. В этом случае силы трения переносятся только в область контакта. Таким образом, сила трения становится пропорциональной фактической площади контакта, и коэффициент трения находится по формуле μ=σs/σm. Эта модель даёт возможность объяснить трение Кулона, так как трение становится пропорциональным нагрузке, и не зависит от кажущейся площади. Сумма точек области находящихся в реальном контакте возрастает с увеличением нагрузки, из-за вовлечения большей области в адгезионное взаимодействие деформацией. Модель также объясняет, почему различные поверхности материалов имеют различный коэффициент трения - атомные поверхности имеют разные межмолекулярные связи. Некоторые применения этой идеи могут подтвердить вывод о том, что грубые поверхности могут иметь меньшее трение, чем очень хорошо отполированные, поскольку большая часть поверхности находится в контакте. Главная роль смазки - держать поверхности раздельно.

Износ, который сопровождает трение, отчасти можно представить в виде следующей картины. Внутри точек контакта происходит сильная нагрузка на материал, которая приводит к пластическим деформациям с одной стороны и с другой стороны, из-за слипания точек контакта, к формированию трещин на поверхности контактирующего материала и в результате к необратимым изменениям. Для износа характерны следующие механизмы:

· Адгезия (слипание)

· Абразивный износ (стирание)

· Эрозия из-за разрыва оксидных покрытий

· Усталость.

Вследствие адгезии может осуществляться перенос вещества между точками контакта и происходить искажение кристаллической решетки. Силы адгезии увеличиваются для веществ, которые имеют большее взаимное адгезивное сходство или химическую растворимость, создавая больший износ при контакте похожих поверхностей, чем при разнородных. Идеальным для предотвращения трения является материал, который сопротивляется образованию химических связей со множеством других материалов. Эта химическая инертность найдена в некоторых материалах, таких как тефлон. На атомном уровне было определено, что сухое трение иногда меньше, чем жидкое, потому что жидкость предоставляет больший фактический контакт между поверхностью и жидкостью, что приводит к гораздо большему адгезионному трению. Текстурирование может быть прежде всего использовано для уменьшения стикции (слипания) и трения покоя, так как более нерегулярные поверхности имеют меньшую стикцию. Текстурирование также может оказывать некоторую помощь смазочному материалу.

5. Различные типы микроактюаторов

Преобразование энергии

Цель микроактивации - это получение силы, которая могла бы производить механическое перемещение. Следовательно, разные принципы получения активации могут быть оценены согласно их работоспособности, т.е. возможности использования механической энергии. По сравнению с электромагнитным преобразованием энергии, которое преобладает в традиционной инженерии двигательных механизмов, в микроактивации можно использовать множество разнообразных принципов, которые не имело смысла использовать по функциональным или по ценовым характеристикам в макротехнологии.

Начнём с фундаментального отношения: изменение накопленной энергии системы W является причиной появления силы F:

[Формула 5 (Рис.1)]

Если запас энергии изменяется между двумя состояниями W1 и W2, мы получаем:

[Формула 6 (Рис.1)]

Если в дальнейшем предположить, что одно из двух состояний энергии равно нулю, тогда получаемая сила становится прямо пропорциональной накопленной энергии: F ~ W.

По этой причине, накопленная энергия и/или плотность энергии имеет ключевое значение для оценки работоспособности любого актюатора. Так как любое преобразование энергии связано с потерями, то и работоспособность также пропорциональна коэффициенту полезного действия η, с которым одна форма энергии может быть преобразована в другую. Мощность и работоспособность системы характеризуется также временем, которое необходимо для получения и израсходывания запаса энергии. Этот временной интервал может быть оценен по временной константе, которая является характерной для конкретного принципа активации. Решение, какой принцип активации использовать, должно приниматься, учитывая достижимую плотность энергии, скорость изменения состояния (временная константа τ) и эффективность использования энергии η. В зависимости от этих величин мощность системы можно выразить следующим образом:

[Формула 7 (Рис.1)]

Следует заметить, что запас энергии увеличивается с увеличением объёма, таким образом, мы имеем третью степень величины, которая характеризует размер λ, (например, м3) а когда мы имеем дело с силой, то у нас вторая степень (м2). Однако, так как в некоторых важных случаях достижимая плотность энергии также зависит от размера, то эта зависимость - третья степень величины характеризующей размер - не всегда правильна. Для микросистем это приводит к такому важному факту: станут привлекательными для использования те принципы преобразования энергии, которые не соответствуют макродиапазону. Вообще связь между силой и величиной характеризующей размер может быть описана соотношением F~λn. Типичные значения показателя степени n для разных принципов преобразования энергии сведены в таблице.

Эффект |

Плотность энергии [Вт*с/м3] |

Пересчёт силы F~λn с n= |

Константа времени

|

КПД η |

| Пьезоэлектрический |

2 ·105 |

2 |

<< |

0,3 |

| Электромагнитный |

105 |

от 2 до 4 |

<< |

<0,01 |

| Электростатический |

104 |

2 |

<< |

0,5 |

| Биметаллический |

106 |

2 | <50 |

10-4 |

| Термопневматический |

<5 ·105 |

2 | 10 | 0,1 |

| Сплавов, запоминающих форму |

3,5 ·105 |

2 | <50 | 0,01 |

Перечисленные принципы отличаются по достижимой плотности энергии,

временной константе, и по выходу энергии. Эти соотношения определяют достижимую

силу и плотность энергии. Типичная плотность энергии для основных принципов

преобразования, используемых сегодня, лежит внутри диапазона w=105-106Вт*с/м3.

Однако, так как быстродействие, выраженное через временную константу,

отличается сильно, то плотность энергии w/![]() изменяется в более широком

диапазоне, от 10-6-100Вт/см3. Гидравлические и

пневматические актюаторы достигают самой высокой плотности энергии, можно даже

сказать, что не существует в микродиапазоне актюаторов с более высокой плотностью

энергии. Годную к использованию механическую энергию получаем из произведения

плотности энергии и коэффициента полезного действия. Эффективность (КПД)

зависит от принципа действия и размера, следовательно, в микродиапазоне

некоторые принципы активации имеют одинаковую работоспособность.

изменяется в более широком

диапазоне, от 10-6-100Вт/см3. Гидравлические и

пневматические актюаторы достигают самой высокой плотности энергии, можно даже

сказать, что не существует в микродиапазоне актюаторов с более высокой плотностью

энергии. Годную к использованию механическую энергию получаем из произведения

плотности энергии и коэффициента полезного действия. Эффективность (КПД)

зависит от принципа действия и размера, следовательно, в микродиапазоне

некоторые принципы активации имеют одинаковую работоспособность.

6. Электростатические актюаторы

Для плоского конденсатора накопленная энергия U может быть рассчитана по формуле [Формула 8 (Рис.1)], где C-ёмкость и V-напряжение между обкладками конденсатора.

Когда пластины конденсатора перемещаются навстречу друг другу, работа, совершаемая силой взаимодействия между ними, может быть рассчитана, как изменение Uв зависимости от изменения расстояния (x). Сила рассчитывается по формуле [Формула 9 (Рис.1)]

Существует несколько вариантов реализации электростатических актюаторов на основе плоскопараллельных конденсаторов:

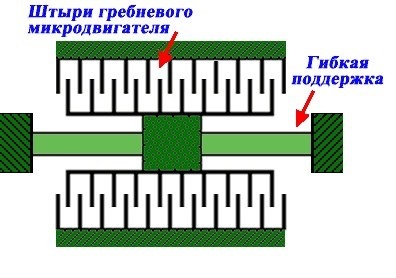

Однако для генерации больших сил, которые будут совершать полезную работу такого устройства, необходимо, чтобы при изменении расстояния сильно изменялись ёмкости. Это и есть руководство к действию для получения электростатических гребневых микродвигателей (рис.2).

Рис. 2

Гребневые микродвигатели состоят из большого количества встречностержневых штырей (рис. 2). При приложении напряжения, появляется сила взаимодействия между штырями, и они начинают двигаться. Увеличение ёмкости пропорционально количеству штырей, таким образом, для генерации больших сил, требуется большое количество штырей. Одной из потенциальных проблем такого устройства будет то, что если поперечное расстояние между штырями не одинаково с обеих сторон, (или если устройство поломано), то возможно движение штырей под прямым углом к правильному направлению и соединение их друг с другом. Гребневые двигатели особенно распространены среди устройств, полученных поверхностной микрообработкой.

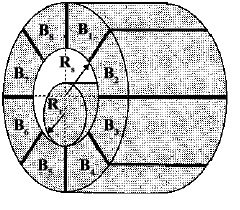

Двигатели качения названы так по действию раскачивания, положенному в основу их принципа работы. На рис. 3 (a, b) показана конструкция двигателя качения, полученного при помощи технологии поверхностной микрообработки. Ротор - это круглый диск. Во время работы снизу расположенные электроды последовательно, друг за другом, включают и выключают. Диск последовательно притягивается к каждому электроду; край диска контактирует с диэлектриком, расположенным над электродами. В такой манере он медленно вращается по кругу; делая один оборот вокруг своей оси совокупностью нескольких изменений напряжения на статоре.

Рис. 3

Другая конструкция двигателя качения представлена на рис 4. Ротор, находящийся внутри статора, формирует ось двигателя. Электрическое поле раскачивает ротор внутри статора, и трение вращает ротор.Проблемы могут возникнуть, если быстро износится изоляция на электродах статора, если произойдёт сцепление или слипание с ротором, если ротор и подшипник не круглые.

Рис. 4

Проблема моторов полученных поверхностной микрообработкой - это их очень маленькие вертикальные размеры, поэтому так трудно достичь большого изменения ёмкости при движении ротора. Для преодоления этих проблем можно использовать LIGA технологию. Мотор, изготовленный по этой технологии, показан на рисунке 3(c,d) - здесь цилиндрический ротор вращается вокруг статора.

1) Преимущества:

· выгодность пропорционального уменьшения размеров

· лёгкость миниатюризации

2) Недостатки

· для большинства электростатических актюаторов частицы пыли и поверхностные дефекты могут быть причиной поломки вследствие малых воздушных зазоров

· высокое напряжение

· для двигателей вращения малый вращающий момент и короткий срок жизнедеятельности из-за трения.

7. Магнитные актюаторы

Прежде всего, следует сказать, что довольно часто микроустройства изготавливают при помощи гальванотехники, используя никель (это особенно характерно для LIGA технологии). А так как никель это ферромагнитный материал, то это стало первопричиной появления магнитных актюаторов.

Основным компонентом большинства актюаторов этого типа является тонкоплёночная структура пластины, которая поддерживает электролитический пермаллоевый участок, генерирующий механическую силу и вращающий момент при условии помещения его в магнитное поле. Как структурные пластины, так и поддерживающие балки сделаны из поликристаллических тонких плёнок. Механизм активации проиллюстрирован на рис 8. Когда внешнее магнитное поле равно нулю структурная пластина параллельна плоскости подложки. Когда внешнее магнитное поле Hвнеш, приложено нормально к плоскости структурной пластины, внутри пермаллоевого участка возникает вектор намагниченности М и он впоследствии взаимодействует с Hвнеш. Взаимодействие создаёт вращающий момент (Ммаг) и небольшую силу, воздействующую на свободный конец консольной балки при этом заставляя её изгибаться.

При приложении внешнего подмагничивания, пермаллоевый материал рассматривается как материал, имеющий постоянный плоскопараллельный вектор намагниченности с величиной равной намагниченности насыщения Мнас. При помещении во внешнее магнитное поле генерируется две компоненты силы. Величина обоих, как F1(которая действует на верхнюю грань), так и F2 (которая действует на нижнюю грань) рассчитывается следующим образом:

F1 = Мнас×W×T×H1

F2= Мнас×W×T×H2,

где H1и H2 напряжённость магнитного поля на верхней и нижней грани пластины (в текущей конфигурации H1 < H2). Величина H1и H2 линейно зависит от соответствующего расстояния до поверхности электромагнитного источника. Пластина вместе с пермаллоевым участком рассматривается как твёрдое тело так как она существенно толще консольной балки. Основываясь на этом предположении систему сил, упрощают, перемещая F1до совмещения с F2. Результатом является вращающий момент, действующий против часовой стрелки и сосредоточенная сила, воздействующая на нижнюю грань структурной пластины. Этот результат можно представить как:

Ммаг= F1×L×cosθ

F = F2 - F1

Вращающий момент всегда стремится уменьшить полную энергию в системе актюатора, выравниванием вектора намагниченности с силовыми линиями внешнего магнитного поля.

Фотография магнитного микроактюатора, полученная на сканирующем электронном микроскопе, представлена на рис. 5.

Рис. 5

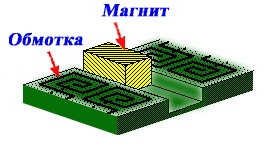

Примером магнитного микроактюатора другой конструкции может служить линейный мотор, показанный на рис 6. Магнит, расположенный в канале, движется взад-вперёд при переключении тока в обмотках, то с одной, то с другой стороны канала.

Рис. 6

Общая проблема, связанная с магнитными актюаторами, заключается в том, что обмотки двумерны (трёхмерные обмотки очень тяжело изготовить на микроуровне). Вдобавок ограничен выбор магнитного материала - выбираются только те материалы, которые легко обработать на микроуровне, и получается, что не всегда материал магнита выбирается оптимально. Во многом из-за этого магнитные актюаторы потребляют большое количество энергии и рассеивают много тепла. Следует отметить, что для изготовления микроскопических компонентов (размером до нескольких миллиметров) электростатические устройства обычно выгоднее магнитных, однако при более больших размерах магнитные устройства превосходят электростатические.

8. Пьезоэлектрические актюаторы

В основе теории пьезоэлектрических актюаторовлежит прямой пьезоэлектрический эффект - появление электрических зарядов разного знака на противоположных гранях некоторых кристаллов при их механических деформациях: сжатии, растяжении и т.п и обратный пьезоэлектрический эффект - состоит в деформации этих же кристаллов под действием внешнего электрического поля. Основная формула для прямого эффекта:

[Формула 10 (Рис.1)],

для обратного:

[Формула 11 (Рис.1)],

где Di - вектор электрического смещения, Ej- напряжённость электрического поля, Ek- относительная деформация, σk- механическое напряжение. Основными параметрами являются: dik - пьезоэлектрические коэффициенты, Sik- коэффициенты упругой деформации, коэффициенты диэлектрической проницаемости Eik.

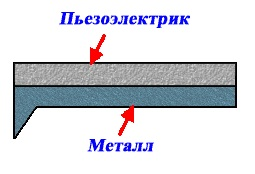

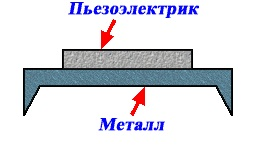

На рис. 7 показано два простых примера, демонстрирующих принцип действия пьезоэлектричекских актюаторов. На рис. 7-а слой пьезоэлектрика осаждён на балку. При приложении напряжения балка изгибается. Такой же принцип можно применить и с тонкой кремниевой мембраной (рис. 7-b). Если приложить напряжение, мембрана деформируется.

Рис. 7а

Рис. 7б

Наибольшую популярность имеют следующие конструкции пьезоэлектрических Микроактюаторов (Рис. 8).

Рис. 8

9. Гидравлические актюаторы

Гидравлические микроактюаторы имеют значительный потенциал, так как они могут передавать довольно много энергии от внешнего источника по очень узким трубкам. Это факт можно использовать в таких местах как наконечник катетера, смонтированного микрохирургического инструмента.

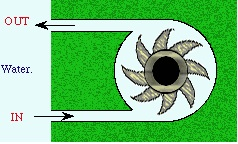

Для производства микротурбин может использоваться LIGA технология (рис. 9). Эта микротурбина обеспечивает энергией режущий микроинструмент.

Рис. 9

К особенностям гидравлических микроактюаторов можно отнести то, что он имеет довольно большие размеры, высокий уровень выходных сил и может иметь крайне низкое трение.

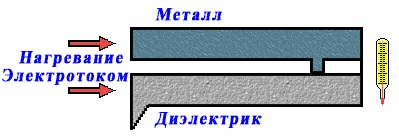

10. Тепловые актюаторы

Тепловые актюаторы используют как линейное или объёмное расширение жидкости или газа, так и деформацию формы вследствие биметаллического эффекта, которые имеют место благодаря изменению температуры. Рассмотрим биметаллический актюатор. На рис. 10 мы видим балку из одного материала (кремний), и слой из другого материала (алюминий). Коэффициент теплового расширения у них разный. При нагревании, один материал расширяется быстрее, чем другой, и балка изгибается. Нагревание можно производить, пропуская через это устройство электрический ток.

Рис. 10

Тепловые актюаторы могут создавать относительно большие силы, но нет конструкции которая бы позволяла это сделать с позиции эффективного использования энергии. Результат улучшается при увеличении разницы между коэффициентами теплового расширения и при большом изменении температуры, однако достигаемое КПД всё равно остаётся относительно маленьким. Газы и жидкости имеют намного больший коэффициент теплового расширения, чем твёрдые тела, и это можно использовать в термопневматических микроактюаторах. На рис. 11 показан резонатор, внутри которого находится жидкость, с тонкой мембраной в роли нижней стенки. Через нагревательный элемент (резистор) пропускается ток. Жидкость нагревается и начинает расширяться, деформируя мембрану.

Рис. 11

Преимущества тепловых микроактюаторов:

1. Простая конструкция, рабочими элементами являются резистор нагрева и для использования биметаллического эффекта плёночная структура.

2. Подходящий размер, лежащий в микродиапазоне.

3. В качестве активных элементов применимы почти любые материалы, которые кроме различных коэффициентов расширения должны обладать достаточной прочностью. Обычно в качестве нагревателя используются резисторы извилистой формы, которые можно легко изготовить с использованием тонко- или толстоплёночной технологии.

Недостатки:

1. В настоящее время нагревательный элемент потребляет очень много энергии для того, чтобы тепловой актюатор смог развить относительно большую силу, т.е. у тепловых актюаторов невысокий КПД.

2. Нагревательный элемент необходимо охлаждать, чтобы вернуть актюатор в исходное положение, а значит тепло должно быть рассеяно в окружающую среду. Это естественно занимает некоторое количество времени и ограничивает быстродействие.

Так как проектирование МЭМС почти на всех своих фазах автоматизировано, то сосредоточим своё внимание на методологиях, алгоритмах, методах описания и моделирования, используемых при автоматизированном проектировании. Всё вышеуказанное объединяется в ёмкое понятие CAE - Computer AidedEngineering. Специфические характеристики и различия между проектированием, производством и применением микросистем по сравнению с традиционными (макро) реализациями вытекают из их размеров.

Микросистемная технология непригодна для производства опытных образцов. Если схема производства для массового производства по групповой технологии нарушается, то это влечёт за собой дополнительные расходы. Поэтому производство опытного образца следует избегать настолько, насколько это возможно. Кроме высокой стоимости производства опытного образца для выполнения производственного цикла требуется очень большое количество времени. В зависимости от сложности, цикл занимает несколько дней, недель или даже полгода. За то же самое время огромное количество вариантов конструкции может быть проверено при помощи моделирования.

Проектирование включает в себя высокую ценовую ответственность за каждый следующий шаг в жизненном цикле изделия. В типичном цикле изделия:

· Планирование проекта;

· Проектирование;

· Производство;

· Сбыт;

· Сервисное обслуживание;

· Утилизация, проектирование существенно влияет на стоимость следующих шагов, хотя прямые издержки на проектирование относительно малы. Обычно издержки на проектирование это 10 % от общей стоимости, хотя оно несёт ответственность за 70-80% общей стоимости.

В отличие от традиционных систем, возможность ремонта микросистем и особенно интегральных схем очень ограничена. Таким образом, главная цель при разработке состоит в том, чтобы получить полностью функционирующую систему в первой же реализации. Хотя типичная интенсивность отказов относительно высока (около 10%), контролируемость системы также является важной задачей при проектировании.

На сегодняшний день микросистемы состоят из отдельных компонентов, таких как сенсоры и актюаторы, которые интегрированы и упакованы вместе с управляющей и вычислительной электроникой. МЭМС отличаются разнообразием применений. Для проектирования, таким образом, возникает вопрос, в какой степени отдельные этапы проектирования могут быть стандартизированы и автоматизированы. Не все шаги могут быть автоматизированы одинаково. В особенности концептуальное проектирование и разработка принципов действия, которые основаны на творческой способности разработчика и, следовательно, не могут быть стандартизированы. А творческую способность можно только в небольшой степени поддержать средой проектирования.

12. Материалы для МЭМС

При создании микросистем, фактически, выделяют две группы материалов:

1. Конструкционные (стекло, монокристаллический, поликристаллический, пористый кремний, диоксид и нитрид кремния, полиимид, вольфрам, никель, медь, золото, алмазо-подобный углерод), использующиеся для формирования:

· несущих конструкций;

· токоразводки;

· смазки.

2. "Активные умные" (никель/титан, пермаллой, кварц, окись цинка, пьезокерамика, материалы группы A3B5, А4В6), выполняющие за счет электростатических, электромеханических, пьезоэлектрических, магнитных, оптических явлений и эффекта памяти формы функции:

· источников движения;

· механизмов передачи движения;

· сенсорных и активирующих сред.

При создании микросистем различного функционального назначения на основе композиций разнородных материалов должны учитываться следующие параметры:

· кристаллохимическая совместимость;

· термомеханическая совместимость;

· тепловая стойкость (допустимая тепловая нагрузка, учитывающая температуру Дебая, точку Кюри, а для полупроводников и температуру перехода в состояние, когда концентрация собственных носителей заряда близка к примесной; способность вещества отдавать энергию в окружающую среду за счет теплопроводности, а при высоких температурах и за счет теплоизлучения);

· электрическая стойкость;

· механическая стойкость;

· механическая усталость.

Мировой опыт изготовления MEMSоснован на широком использовании кремния – дешевого и доступного материала. Однако технологий кремниевой микромеханики и обработки информации на кремнии (КМОП-схемы), недостаточно для успешного развития МЭМС. Поэтому большое значение имеют системы, в которых наряду с кремнием и другими полупроводниковыми материалами используются полимеры, керамика, металлы.

В классической микроэлектромеханике, ориентированной на базовые кремниевых микротехнологий в настоящее время господствует структура "кремний на диоксиде кремния". Учитывая тот факт, что микросистемы представляют собой сложные гетерогенные композиции, требующие сочетания совокупности разнородных материалов, и с учетом возможных особенностей их функционирования (высокие температуры, агрессивные среды, радиация), несомненный интерес в качестве базовой материаловедческой среды представляет композиция "карбид кремния на нитриде алюминия". Данная композиция сочетает в себе два широкозонных материала, один из которых – нитрид алюминия – является ярко выраженным диэлектриком (6,2 эВ) и обладает хорошими пьезоэлектрическими свойствами, а другой – карбид кремния (3,0 эВ) – широкозонный полупроводник. Оба материала оптически активны, в том числе в ультрафиолетовой области спектра, имеют высокую теплопроводность и температуру Дебая, характеризующую стойкость материала к внешним воздействиям (термическим, химическим, радиационным).

13. Технологии производства МЭМС

микроактюатор пьезоэлектрический гидравлический микросистема

Для изготовления микросистем главным образом используется групповая технология. При использовании подобной технологии одновременно обрабатывается большое количество элементов, при чём ручное вмешательство либо вообще не требуется, либо оно незначительно. Например, осаждение плёнок, оптическая литография, гальваника или травление. Многие из этих технологий были развиты в полупроводниковой технологии.

Так как микросистемы имеют крошечные размеры, издержки на материалы малы, а это означает, что производственные затраты низкие, несмотря на то, что накладываются особые требования на необходимую чистоту материалов. Стоимость заводов по производству высока. Производственное оборудование требует очень высокой точности (чистое помещение, покрытие…). Кроме того, высоких издержек требуют обслуживание и контроль (например, управление производственным процессом, контроль над нанесением покрытия).

В настоящее время существует несколько базовых технологий производства МЭМС, составной частью которых, в том числе, являются микроактюаторы.

Кремниевая объёмная микрообработка.

Под кремниевой объёмной микрообработкой понимают технологию глубинного объёмного травления, при чём травление может быть как жидкое химическое анизотропное, так и плазменное.

Сухое травление.

Сухое травление - это метод силиктивного удаления не маскированных участков поверхности. Особенности процесса заключаются в том, что этот процесс можно комбинировать с технологией тонких плёнок и с технологией КМОП. Также посредством физико-химического травления контролируется профиль травления.

Параметры процесса |

Преимущества |

Недостатки |

| 1.Параметры плазмы: состав газа напряжение смещения температура подложки плотность плазмы давление процесса | 1.Осмысленно получаемое горизонтальное изображение. | 1.Обработка пластин по отдельности. |

|

2. Маскирование полимерами и тонкими плёнками: - термически SiO, - химическим осаждением из паровой фазы при пониженном давлении SiO2 или Si3N4 -нанесение фоторезиста - металлизация (Cr, Al). |

2.Изменяемый профиль | 2.Увеличение времени травления. |

| 3. Химическое воздействие: с обратной стороны (мембраны, отверстия) -геометрическая форма определяется шаблоном маски, с передней стороны (консоли, каналы, затворы) - геометрическая форма определяется подтравливанием. | 3.Возможно получение рельефных изображений | 3.Нет собственного ограничителя травления и определения изображения |

|

4.Газы травителя: SF6 - CBrF3 при t< 270K SF6 - O2 при t< 100 K CHF3 - O2 при t< 100 K CHCl3 при t< 270 K. |

Жидкое химическое анизотропное травление

В этом процессе используется то, что разные кристаллографические направления кристалла травятся с разной скоростью (остаётся поверхность с ориентацией 111).

Параметры процесса |

Преимущества |

Недостатки |

| 1. Ориентация подложки: 111(канавка V-образного сечения) 110(канавка U-образного сечения, не стандартизована) | 1. Простой процесс группового изготовления. | 1. Маскирование для глубинного травления. |

|

2. Маскирование тонкими плёнками: - термически SiO2, - химическим осаждением из паровой фазы при пониженном давлении SiO2 или Si3N4 - металлизация (Cr) для термомеханической обработки. |

2. Ограниченный набор получаемых изображений. | |

| 3. Химическое воздействие: с обратной стороны (мембраны, каналы) - геометрическая форма определяется кристаллографическими плоскостями, с передней стороны (консоли, каналы) - геометрическая форма определяется подтравливанием. | 3. Проблемы с внешними углами. | |

| 4. Процесс группового изготовления ограничен поверхностной реакцией. |

Подробно этапы жидкого химического анизотропного травления представлены на рис. 12

Рис. 12

1. (100 – подложка)

2. p + легирование для получения слоя остановки травителя

3. осаждение эпитаксиального слоя

4. окисление

5. литография и травление SiO2

6. анизотропное травление

Кремниевая поверхностная микрообработка

Главной особенностью этой технологии является то, что она совместима с полупроводниковой технологией, для микрообработки используется КМОП технология.

Параметры процесса |

Преимущества |

Недостатки |

| 1. Плазмохимическое осаждение из паровой фазы или химическое осаждение из паровой фазы при пониженном давлении поликристаллического кремния, фосфорокварцевого стекла. | 1. Осмысленно получаемая горизонтальная геометрическая форма | 1. Уменьшенное отношение ширины канала к длине |

|

2. Маскирование полимерами и тонкими плёнками: - нанесение фоторезиста - термически SiO2 - химическим осаждением из паровой фазы при пониженном давлении SiO2 или Si3N4 фосфорокварцевого стекла. |

2. Изменяемый профиль | Сокращение количества материалов |

| 3. Сухое и жидкое термическое окисление. | 3. Есть возможность получать свободные структуры | |

| 4. Геометрическая форма определяется маскированием и при травлении. | 4. Совместимость с КМОП. | |

| 5. Травление (сухое и жидкое) |

LIGA технология

Технология разработана в Германии примерно 30 лет назад. Аббревиатура означает - рентгенолитография, гальваника и формовка. Сущность процесса заключается в использовании рентгеновского излучения от синхротрона для получения глубоких, с отвесными стенками топологических картин в полимерном материале. Излучение синхротрона имеет сверхмалый угол расходимости пучка. Источником излучения являются высокоэнергетические электроны (энергия Е>1ГэВ) движущиеся с релятивистскими скоростями. Глубина проникновения излучения достигает единиц миллиметров. Это обуславливает высокую эффективность экспонирования при малых временных затратах.

SIGA технология

Аббревиатура означает - ультрафиолетовая литография, гальваника и формовка. Из особенностей этого процесса можно отметить, что можно управлять шириной профиля и то, что технология совместима с технологией тонких плёнок.

Технология корпускулярно-лучевого формообразования

В настоящее время существуют два направления корпускулярно-лучевого формообразования: локально-стимулированный рост (осаждение или полимеризация) и локально-стимулированное прецизионное травление, в основе которых лежит воздействие на среду или материал концентрированного потока энергии (световые, электронные, ионные пучки) управляемого во времени и пространстве. Традиционной технологией формирования объемного рисунка в стекле, полимерах, керамике является обработка объекта остросфокусированным лазерным пучком (лазерное микрофрезирование).

Данный вид воздействия в зависимости от локально выделяемой мощности (105-109 Вт/см2), длительности и скважности воздействия, поглощающей способности обрабатываемого материала и его температуропроводности позволяет осуществлять как процессы модифицирования материалов, так и удаления за счет испарения. Изменение глубины фокуса наряду с вариацией ранее указанных параметров позволяет переходить от поверхностной к объемной микрообработке объектов.

В последнее время за рубежом применительно к решению задач формирования трехмерных микрообъектов интенсифицировались работы в области локального стимулированного роста 3D-структур сложной конфигурации (пружины, клапаны). Существует два основных направления получения объемных микрообъектов за счет лазерной стимуляции:

· лазерное осаждение из газовой фазы (LCVD) [3, 4, 5];

· фотостимулированная полимеризация [6].

Последний вариант получения объемных микрообъектов из полимеров назван микростереолитографией. Осаждение и полимеризация осуществляются слой за слоем и позволяют реализовать разнообразные трехмерные объекты размером до нескольких миллиметров с микронным разрешением.

Достоинствами лазерного формообразования являются:

· возможность реализации операций в открытых не вакуумных системах, что упрощает позиционирование и перемещение объекта;

· возможность работы не только с плоскими (планарными) объектами, но и с заготовками сложной формы, возможность создания сложного рельефа.

· возможность обеспечения высокой степени автоматизации обработки, гибкость процесса и перестраиваемость в реальном масштабе времени;

· возможность осуществлять модифицирование свойств материала, определяющее изменение физико-химических характеристик (например, структуры или фазовый состав, механическую прочность или растворимость).

В качестве недостатков метода лазерного формообразования можно отметить:

· невысокую производительность метода из-за индивидуального характера обработки;

· остаточные явления в материале из-за паразитного воздействия лазерного излучения в зоне обработки и необходимости рассеяния значительной энергии в малых объемах;

· относительно высокую сложность систем пространственного позиционирования пучка и объекта при необходимости иметь микронное пространственное разрешение и высокие скорости обработки;

· ограниченный срок службы дорогостоящих оптических систем при использовании высокоэнергетических воздействий.

Наряду с лазерным формообразованием возможно применение электронной, ионной и плазменной микрообработки. Однако особенности получения фокусировки и позиционирования данных видов воздействий, позволяющих обеспечить субмикронное разрешение, требуют использования вакуумных технологических систем, а также создают существенные ограничения по глубинам обработки в условиях проведения пространственно прецизионных операций.

MUMPs

MUMPs - аббревиатура означает многопользовательская МЭМС технология - это очень известная коммерческая программа, которая предоставляет разработчику рентабельный доступ к поверхностной механической обработке. Эта программа, предлагаемая исключительно Cronos, предназначена для предоставления универсальной микрообработки разным пользователям, которые желают проектировать и изготовлять MEMS устройства. Она начала использоваться в декабре 1992 года. Этот процесс, можно сказать, трамплин, для того чтобы проектировать и проверять опытные образцы МЭМС устройств и ускорять процессы развития изделия. MUMPs - это процесс 3-х слойной поликристаллической поверхностной микрообработки, который успешно сочетает в себе основные стадии более простых процессов.

Волоконная технология

Изделия из стекла с малым поперечным сечением в виде определенной микроструктуры и технология их изготовления известны достаточно давно (микроканальные пластины, рентгеношаблоны из стекловолокна, устройства волоконной оптики). Суть стекловолоконной технологии заключается в спекании пучка стеклянных волокон (полых или сплошных), различающихся избирательностью к травлению по отношению к растворителю, вытягивании этого пучка до требуемого поперечного размера, разрезании вытянутой части пучка на куски и вытравливании затем из куска растворимых волокон. Укладка волокон в пучок осуществляется таким образом, что нерастворимые волокна образуют в сечении пучка структуру (топологию) изготавливаемой микроструктуры в некотором масштабе.

Так как для изделий микромеханики характерно наличие отверстий и поверхностей различных конфигураций, требуется подбор материалов и геометрии волокон. Данные процессы сборки пучка и его вытягивания не являются тривиальными, но позволяют изготавливать детали с минимальными поперечными размерами отверстий до 0,2 мкм при высоте (глубине, длине) от 100 мкм 1 см.

Особо следует отметить возможность изготовления деталей с винтообразными поверхностями путем скручивания вытянутого пучка вокруг его оси. Такие поверхности, как известно, характерны для винтов, червячных и косозубых колес и принципиально не могут быть реализованы с помощью LlGA-технологии.

Волоконная технология может быть отнесена к групповой технологии, так как однотипные изделия тиражируются в данном случае в составе одного волоконного пучка.

Микроактюаторы полезно использовать в биомедицине, когда биологическими объектами необходимо управлять на микроскопическом уровне. Кроме того, способность интегрировать много микроактюаторов также просто, как и один, даёт возможность производить сложные микросистемы, способные контролировать много параметров.

Хирургические микроинструменты.

Способности хируругического взаимодействия большинства микроактюаторов с биологическими тканями препятствует их неспособность выдерживать силы порядка 1 мН. Наиболее успешное использование микроактивации в хирургических инструментах - это применение высокомощных шаговых двигателей и резонансных микроструктур. МЭМС технология может использоваться для увеличения разнообразия возможностей хирургических инструментов (например, микронагреватели, микросенсоры, доставка и извлечение жидкости). Скальпель, управляемый пьезоэлектрическим микроактюатором - это инновационный пример использования МЭМС технологии в хирургических инструментах (рис. 13). Пьезоэлектрический шаговый двигатель позволяет точно управлять положением скальпеля. Используя способность измерять напряжение, испытываемое скальпелем во время резания, можно количественно определять и управлять фактической силой резанья. Ультразвуковой режущий инструмент, изготовленный с помощью объёмной микрообработки - это другой хороший пример использования МЭМС технологии для применения в хирургических инструментах.

Рис. 13

Пьезоэлектрический материал присоединяется к режущему инструменту для резонирования кончика устройства в ультразвуковой частоте. Только когда устройство приведено в действие оно будет быстро и легко резать даже жёсткие ткани (например застывший глазной хрусталик пациента с катарактой). Устройство, показанное на рис. 26, включает в себя встроенный микроканал через который можно при резании удалять жидкость и хирургические остатки.

Микрофильтры

Процесс используемый для производства обыкновенных фильтров, способных отбирать объекты микроуровня, неприменим из-за широкого статического разброса размеров объектов, которые могут проходить через фильтр. Микрообработка и МЭМС технология используется для создания фильтров, которые точно и однородно обработаны, и в которых значительно снижен статистический разброс проходящих объектов (рис. 14).

Рис. 14

Заключение

Технический прогресс движется вперед, и основное направление-мокроминиатюризация. Безусловно МЭМС технологии ждет большое будущее. Микромеханика позволит производить механические манипуляции с очень большой точностью на микроуровне, где обычная механика бесполезна.

Список литературы

1. Microsystem Engineering (Prof. Dr.-Ing. Kasper), http://www.tu-harburg.de/mst/deutsch/lehre/mikrosystemtechnik/mst_eng.shtml

2. Introduction to microelectromechanical systems, http://www-ee.uta.edu/Online/cbutler/MEMSWebpage/

3. perst.isssph.kiae.ru

4. Лацапнёв Е., Яшин К.Д., www.micromachine.narod.ru

5. Журнал "Микросистемная техника", www.microsystems.ru

6. Научно-исследовательская лаборатория микротехнологий и МЭМС СПбГУ, www.mems.ru

7. www.memsnet.org

8. www.trimmer.net

9. www.microbot.ru

10. www.nanonewsnet.com

11. www.nanobot.ru

12. Lyshevski S.E., “NANO- AND MICROELECTROMECHANICAL SYSTEMS - Fundamentals of Nano- and Microengineering”, CRC Press