Дипломная работа: Ремонт радиатора

Содержание

Введение

1. Система охлаждения

1.1 Назначение радиатора охлаждения, его виды

1.2 Устройство радиатора, принцип действия

1.3 Эксплуатационные материалы

2. Техническое обслуживание радиаторов

2.1 Значение и сущность технического обслуживания и ремонта автомобилей

2.2 Возможные неисправности радиаторов

2.3 Перечень выполняемых работ в объеме технического обслуживания для радиатора

3. Ремонт системы охлаждения

3.1 Разборка радиатора

3.2 Анализ дефектов радиаторов, возникающих в процессе эксплуатации

3.3 Методы и способы восстановления работоспособности радиаторов

3.4 Сборка радиатора

3.5 Послеремонтные испытания. Порядок сдачи готового изделия

3.6 Организация рабочего места слесаря по ремонту автомобилей

4. Охрана труда

Заключение

Список использованных источников

Введение

Ремонт - это комплекс операций по восстановлению исправного, или работоспособного состояния ресурса и обеспечения безопасности работы автомобиля и его составных частей.

Данная тема "Ремонт радиатора" достаточно актуальна на современном этапе. Радиатор является важным составным элементом системы охлаждения двигателя внутреннего сгорания. В процессе эксплуатации в результате коррозии и механических повреждений нарушается герметичность трубок сердцевины радиатора. Устранения такого дефекта ежегодно требуют до 10% парка машин в зависимости от их возраста.

Восстановление работоспособности машин, имеющих течь охлаждающей жидкости в радиаторе, в настоящее время осуществляется либо заменой всего радиатора, либо пайкой трубок в месте течи, либо заглушкой трубок, имеющих дефекты.

Основным недостатком ремонта радиатора с применением пайки является то, что его можно использовать только в том случае, если точно определено место течи и оно доступно для пайки. Заглушать трубки возможно только у разборных радиаторов. Устранение течи в трубках с помощью специальных препаратов, заливаемых в систему охлаждения, позволяет лишь временно восстановить работоспособность машин.

В связи с этим, разработка технологии ремонта радиатора является актуальной и современной задачей. Цель письменной экзаменационной работы состоит в систематизации научных и практических знаний в области эксплуатации и ремонта радиатора, а конкретно развитие инициативы и самостоятельности решений по тем или иным проблемам, возникающим в процессе эксплуатации и ремонта радиатора, изменению конструкции ненадежных узлов и элементов, применению альтернативных видов новых материалов, разработке новых методик испытаний и регулировок с целью получения улучшенных характеристик по надежности, долговечности и экономичности. Основными задачами написания работы являются:

- дать характеристику радиатора, определить его назначение;

- изучить устройство радиатора охлаждения;

- определить основы обеспечения работоспособности системы охлаждения;

- ознакомиться с перечнем выполняемых работ в объеме технического обслуживания для радиаторов;

- организация диагностических и регулировочных работ;

- основные нормативы безопасности;

- рассмотреть методы и способы восстановления работоспособности радиаторов.

Общая методика исследований заключается в анализе конструктивных особенностей радиаторов, их возможных дефектов, в обосновании допустимой площади заделки радиатора для обеспечения рационального теплового режима работы двигателя, обосновании оптимальной концентрации компонентов формообразующего клеевого состава для заделки радиатора и технологических режимов его нанесения. При написании письменной экзаменационной работы были использованы труды таких авторов как В. Л. Роговцев, А. Г. Пузанков, В. Ю. Бойков, А. Ф. Сливов, Ю. В. Башкирцев, Фрункин А. К., Чуначенко Ю.Т., научные труды Ю. М. Рудникова, Ю. Л. Засорина, В. М. Даговича, В. С. Калисекима, А. И. Манзона, С. Н. Гладких. Данная работа состоит из введения, 4 глав, заключения, списка использованных источников. Во введении показана цель написания письменной экзаменационной работы. Глава 1 посвящена назначению и устройству радиаторов, во 2 главе описывается техническое обслуживание радиаторов, в 3 главе рассматривается ремонт, в 4 главе изложены общие основы обеспечения охраны труда. В заключении сформулированы общие выводы.

1. Система охлаждения

1.1 Назначение радиатора, его виды

Без запуска "сердца"– двигателя автомобиля, машина перестает быть средством передвижения и становится бесполезным куском железа. Все детали в автомобиле взаимосвязаны, и одна без другой просто перестает выполнять свою функцию. Так не малую роль в бесперебойной работе двигателя играет радиатор и является неотъемлемой его частью (рисунок 1.1)[1, С. 352].

Рисунок 1.1- Радиатор охлаждения

Процессы, которые заставляют двигаться автомобиль, начинаются в двигателе внутреннего сгорания (ДВС). С помощью электрической искры, топливо внутри ДВС самовоспламеняется, в процессе его сгорания в цилиндрах образуется тепловая энергия. Она, в свою очередь, преобразовывается в механическую, которая и создает момент, необходимый для начала движения автомобиля. Во время работы двигатель набирает очень высокие температуры, что хватило бы на обогрев двух домов средних размеров. При превышении рабочей температуры наступает перегрев двигателя и как следствие его поломка. Для того чтобы избежать серьезных проблем, таких как перегрев и существует целая система охлаждения двигателя, в которую входит и радиатор охлаждения.

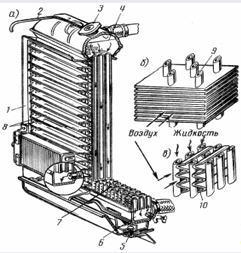

В двигателе внутреннего сгорания радиатор является теплообменником, объединяющим два контура системы охлаждения. В основном применяются трубчато-пластинчатые и трубчато-ленточные решётки радиаторов. Используются и алюминиевые радиаторы: они дешевле и легче, но теплообменные свойства, при прочих равных условиях (размеры, площадь теплообмена и т.п.), и надёжность ниже. Радиатор имеет трубчато-ленточную медно-латунную сердцевину с двухходовым горизонтальным движением жидкости (правый бачок радиатора разделен на 2 части). До ноября 1988 г. на автомобили устанавливались радиаторы, имеющие 2 ряда охлаждающих трубок и латунные штампованные бачки. На автомобилях более позднего выпуска установлены радиаторы с одним рядом охлаждающих трубок увеличенного сечения и пластмассовыми бачками. Радиаторы охлаждения бывают разной конструкции. Наиболее распространенными радиаторами являются: ленточные и пластинчатые (рисунок 1.2) [16, С. 12]. Пластинчатые радиаторы охлаждения, имея худшие характеристики теплообмена и большие весовые параметры, по сравнению с ленточными радиаторами, уверенно уходят в прошлое.

а – устройство; б, в – соответственно трубчато-пластинчатая и трубчато-ленточная сердцевины; 1 – боковая стойка; 2 – пароотводная трубка; 3 – пробка; 4 – верхний бачок; 5 – резиновая подушка крепления радиатора; 6 – нижний бачок; 7 – теплорассеиваюшая сердцевина.

Рисунок 1.2 - Радиатор и типы его сердцевины

1.2 Устройство радиатора охлаждения, принцип действия

радиатор ремонт автомобиль дефект

У каждого современного автомобиля в моторном отсеке находится два главных радиатора, которые несут в себе функции охлаждения: первый - основной радиатор, он же радиатор охлаждения двигателя, и второй - конденсор (радиатор кондиционера). Рассмотрим устройство и принцип действия радиатора охлаждения двигателя. Существует два вида охлаждения двигателя внутреннего сгорания: воздушное и водяное (жидкостное) охлаждение. Воздушное охлаждение используется только на маломощных двигателях и обладает множеством недостатков. Такое охлаждение используется на некоторых мотоциклах и мопедах. Наибольшую популярность за счёт своей эффективности получила водяная (жидкостная) система охлаждения двигателя, которой оснащен каждый современный автомобиль.

Основной частью системы охлаждения двигателя является радиатор охлаждения. Радиатор охлаждения предназначен для поддержания рабочей температуры двигателя, которая находиться в пределах от 85 до 100 градусов (в зависимости от типа двигателя), и предотвращения его перегрева. При превышении рабочей температуры двигателя наступает перегрев, что приводит к заклиниванию двигателя и, как следствие, к его капитальному ремонту. Принцип действия системы охлаждения заключается в следующем. При помощи жидкостного насоса охлаждающая жидкость циркулирует по кругу и омывает горячие стенки цилиндров и головки блока, тем самым отводит тепло от нагревшихся деталей двигателя. Затем горячая жидкость поступает в радиатор охлаждения и отдает тепло в окружающую среду. Далее уже остывшая охлаждающая жидкость повторяет цикл. Радиатор охлаждения - это теплообменник или, иными словами, автомобильный радиатор является устройством для охлаждения жидкости. Для наиболее эффективного теплообмена перед двигателем устанавливают вентилятор радиатора охлаждения, который нагнетает поток воздуха на поверхность радиатора, тем самым ускоряя процесс теплообмена.

Вентилятор радиатора охлаждения включается термодатчиком при повышении рабочей температуры двигателя. В зависимости от типа и объема двигателя вентиляторы радиатора охлаждения бывают двух видов: одновентиляторные и двухвентиляторные.

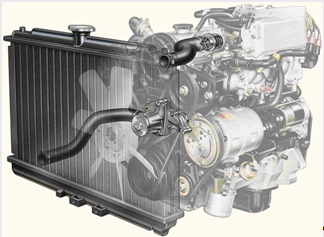

Радиатор охлаждения и конденсор устанавливаются в передней части автомобиля, непосредственно перед двигателем. Это показано на рисунке 1.3[12].

Рисунок 1.3- Размещение радиатора охлаждения

1.3 Эксплуатационные материалы

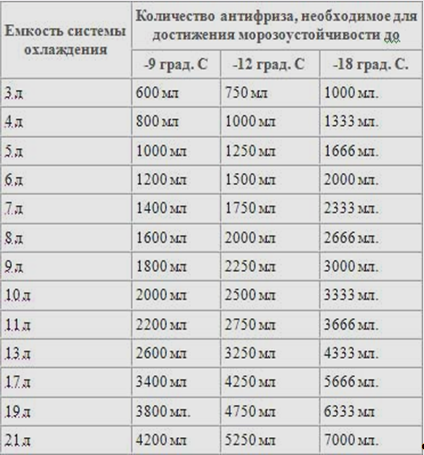

Охлаждающей жидкостью в автомобильных радиаторах является тосол или концентрат антифриза. В целях экономии многие автолюбители заливают в радиатор охлаждения простую дистиллированную воду. Долговременное использование простой воды в качестве охлаждающей жидкости способствует появлению ржавчины и отложений на отдельных деталях системы охлаждения, что в последствии сокращает её срок службы. Система охлаждения двигателя, также как и система смазки, является неотъемлемой частью нормальной работы двигателя. В целях хорошей работоспособности системы охлаждения двигателя рекомендуется использовать специально предназначенные жидкости. Такими жидкостями являются антифриз и тосол. Концентрации антифриза для приготовления охлаждающей жидкости показаны в таблице 1.1[5, С. 45].

Таблица 1.1 - Концентрация антифриза

Количество антифриза, необходимое для нормальной работы системы охлаждения, а также её морозоустойчивости, зависит от емкости самой системы охлаждения.

В настоящее время ведущие фирмы по разработке и изготовлению автомобильных радиаторов охлаждения отдают предпочтение ленточным паяным радиаторам, а материал, из которого изготавливаются данные радиаторы охлаждения – алюминий, так как у алюминия очень хорошие характеристики теплопроводимости, что способствует улучшению работы радиаторов охлаждения.

2. Техническое обслуживание радиаторов

2.1 Значение и сущность технического обслуживания и ремонта автомобилей

У нас в стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт – по потребности. Принципиальные основы планово-предупредительной системы технического обслуживания и ремонта автомобилей установлены действующим Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

Техническое обслуживание включает следующие виды работ: уборочно-моечные, контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехническое и другие работы, выполняемые, как правило, без разборки агрегатов и снятия с автомобиля отдельных узлов и механизмов. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, то их следует снимать с автомобиля для контроля на специальных стендах и приборах.

По периодичности, перечню и трудоемкости выполняемых работ техническое обслуживание согласно действующему Положению подразделяется на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания.

Положением предусматривается два вида ремонта автомобилей и его агрегатов: текущий ремонт (ТР), выполняемый в автотранспортных предприятиях, и капитальный ремонт (КР), выполняемый на специализированных предприятиях.

Каждый вид технического обслуживания (ТО) включает строго установленный перечень (номенклатуру) работ (операций), которые должны быть выполнены. Эти операции делятся на две составные части контрольную и исполнительскую.

Контрольная часть (диагностическая) операций ТО является обязательной, а исполнительская часть выполняется по потребности. Это значительно сокращает материальные и трудовые затраты при ТО подвижного состава.

Диагностика является частью технологического процесса технического обслуживания (ТО) и текущего ремонта (ТР) автомобилей, обеспечивая получение исходной информации о техническом состоянии автомобиля. Диагностика автомобилей характеризуется назначением и местом в технологическом процессе технического обслуживания и ремонта [12, С. 65].

Ежедневное техническое обслуживание (ЕО) выполняется ежедневно после возвращения автомобиля с линии в межсменное время и включает: контрольно-осмотровые работы по механизмам и системам, обеспечивающим безопасность движения, а также кузову, кабине, приборам освещения; уборочномоечные и сушильнообтирочные операция, а также дозаправку автомобиля топливом, маслом, сжатым воздухом и охлаждающей жидкостью. Мойка автомобиля осуществляется по потребности в зависимости от погодных, климатических условий и санитарных требований, а также от требований, предъявляемых к внешнему виду автомобиля.

Как правило, техническое обслуживание нового автомобиля, находящегося в личном пользовании, проводят после обкатки (через 2... 3 тыс. км пробега), а затем через каждые 15 тыс. км (ТО-1) и каждые 30 тыс. км пробега (ТО-2). Сезонное ТО проводят два раза в год с целью подготовки автомобиля к эксплуатации в теплое и холодное время года. Перечень контрольно-осмотровых и регламентных работ указан в сервисной книжке автомобиля.

2.2 Возможные неисправности радиаторов

Недостаточно хорошее охлаждение при исправно работающих остальных компонентах системы охлаждения, потеря антифриза при отсутствии течи из других элементов – вот некоторые из признаков неисправности радиатора. Причин может быть несколько – забитые соты радиатора. Мелкие мошки, тополиный и цветочный пух, дорожная пыль – все это, при долгой эксплуатации, способно забить соты радиатора, и препятствовать нормальной теплоотдаче. Следующий часто встречающийся вид неисправности – наличие большого количества отложений на внутренней поверхности радиатора. Это происходит по причине применения в качестве охлаждающей жидкости обычной (не дистиллированной) воды или некачественного антифриза. Поэтому рекомендуется применять только качественные охлаждающие жидкости, и, по мере необходимости, производить чистку радиатора в техцентрах, обладающих необходимыми для этого условиями. Основные неисправности и методы их устранения рассмотрены в таблице 2.1[10, С. 127].

Таблица 2.1- Поиск и устранение неисправностей

| Неисправность | Возможная причина | Метод устранения |

| Перегрев двигателя | Недостаточный уровень охлаждающей жидкости | Долейте охлаждающую жидкость |

| Утечка охлаждающей жидкости | Отремонтируйте | |

| Засорено пространство между пластинами радиатора | Прочистите | |

| Повреждена крышка радиатора | Замените | |

| Неисправен вентилятор радиатора | Отремонтируйте | |

| Неисправен термостат | Замените | |

| Засорены каналы для протока охлаждающей жидкости | Прочистите | |

| Неисправен водяной насос | Отремонтируйте или замените | |

| Коррозия | Примеси в охлаждающей жидкости | Замените |

Помимо естественного расходования эксплуатационного запаса, который со временем приводит к ремонту радиаторов автомобилей, существуют и другие причины. Самыми распространенными причинами утечки охлаждающей жидкости и, соответственно, поводом для ремонта радиаторов становятся: разгерметизация в местах соединения трубок и бачков, повреждение швов на трубках, трещины в бачках, а также повреждения резиновых уплотнителей. Необходимость в ремонте автомобильных радиаторов зачастую возникает и в случае автомобильной аварии, поскольку радиаторы, которые размещены в передней части машины, нередко претерпевают различные механические повреждения. После аварии может произойти деформация и нарушение герметичности.

2.3 Перечень выполняемых работ в объеме технического обслуживания для радиатора

При ЕО (ежедневном обслуживании) системы охлаждения после пуска двигателя и его работы в режиме холостого хода около минуты нужно проверить уровень жидкости в радиаторе и при необходимости долить ее.

Во время работы двигателя и сразу после его остановки уровень жидкости повышен в связи с ее расширением при нагреве. Поэтому контроль уровня охлаждающей жидкости следует производить на холодном двигателе (желательно при температуре около 20°С). Уровень охлаждающей жидкости должен быть на автомобилях ВАЗ на 2…3 см выше риски с отметкой "MIN" в расширительном бачке [9].

При использовании в качестве охлаждающей жидкости водные растворы Тосола-АМ, необходимо доливать дисцилированную воду.

При перегреве охлаждающей жидкости надо открывать пробки радиатора и расширительного бачка осторожно, так как при этом возможно выбрасывание горячей жидкости из горловины. Заливать холодную жидкость в горячий двигатель нельзя, так как это может привести к образованию трещин в рубашке охлаждения блока цилиндров.

В летнее время нужно следить за чистотой сердцевины радиатора. При засорении ее следует прочистить струей воды или сжатого воздуха, направленного на сердцевину со стороны вентилятора.

При ТО-1, кроме работ по ежедневному техническому обслуживанию, проверить и при необходимости подтянуть крепления всех деталей системы охлаждения двигателя (радиатора, жидкостного насоса, вентилятора, жидкостных патрубков и шлангов).

Если требуется слить жидкость из системы охлаждения, нужно снять пробку радиатора и открыть сливные краны радиатора, блока цилиндров и отопителя. При наличии предпускового подогревателя открыть краны котла, насосного агрегата. При замерзании кранов в открытом положении закрывать их нужно после заливки в систему жидкости в процессе прогрева двигателя, когда она потечет из кранов. Необходимо систематически следить за состоянием всех уплотнений, не допускать течи жидкости из системы охлаждения.

При ТО-2, кроме работ по первому техническому обслуживанию, необходимо закрепить радиатор, жидкостный насос и при необходимости заменить детали крепления. Проверить натяжение ремня жидкостного насоса, а также его состояние (на его поверхности не должно быть порезов, расслоений, обрывов нитей корда). Также, если это необходимо – проверить производительность насоса на стенде.

При СО (сезонном обслуживании) промыть систему охлаждения для удаления из нее накипи, ржавчины, осадков.

Сначала нужно промыть двигатель, а затем радиатор, направляя поток промывочной воды обратно циркуляции охлаждающей жидкости в двигателе.

Промывать двигатель следует до тех пор, пока сливаемая вода не станет совершенно чистой. Затем устанавливают трубопроводы, соединяющие двигатель с радиатором и расширительным бачком. После этого направляют из шланга воду под сильным напором в отверстие патрубка термостата и прекращают подачу лишь после того, как из отверстий сливных кранов потечет чистая вода, без примесей. Перед установкой сливные краны прочистить, промыть и проверить их исправность.

3. Ремонт системы охлаждения

3.1 Разборка радиатора

Для снятия радиатора следует выполнить следующие операции.

1. Слить охлаждающую жидкость из радиатора, для чего отвернуть пробку компенсационного бачка, ослабить хомут крепления отводящего рукава на нижнем патрубке радиатора и снять рукав. При этом сольется жидкость из радиатора, компенсационного бачка, соединительных рукавов и частично из охлаждающей рубашки двигателя.

2. Отсоединить провода от датчика выключения электровентилятора и от электродвигателя электровентилятора.

3. Отсоединить от радиатора подводящий рукав и трубки, соединяющие радиатор с компенсационным бачком.

4. Снять направляющие кожуха подвода воздуха к радиатору: верхний, правый, левый и нижний.

Для снятия верхнего кожуха его необходимо вывести из специальных удерживающих пазов, для снятия правого и левого — отстегнуть специальные защелки (на правом три, а на левом две) и вывести кожуха из пазов, а для снятия нижнего кожуха — отвернуть болты, крепящие его к радиатору.

5. Для снятия радиатора с латунными бачками отвернуть 4 болта крепления радиатора и снять его в сборе с кожухом и электровентилятором, а для снятия радиатора с пластмассовыми бачками предварительно отсоединить кожух с электровентилятором, для чего отвернуть 2 гайки крепления кожуха к радиатору (сверху) и одну (снизу) крепления кожуха к кронштейну, после чего отвернуть болты крепления радиатора и снять его [8]. При снятии используются гаечные, накидные ключи, отвертка крестовая, обычная.

3.2 Анализ дефектов радиаторов, возникающих в процессе эксплуатации

Для выявления дефектных мест следует заглушить патрубки, а через один из патрубков подвести сжатый воздух под давлением 1;0 кгс/см2. После этого опустить радиатор в ванну с водой. При обнаружении негерметичности поврежденные места запаять.

При обнаружении негерметичности в месте соединения остова радиатора с пластмассовыми бачками следует плоскогубцами осторожно поджать лапки крепления бачка в дефектном месте. Если при этом устранить негерметичность не удается, то отверткой осторожно отогнуть лапки крепления бачка, снять бачок и резиновую прокладку. Если прокладка сохраняет эластичность и на ней отсутствуют механические повреждения, надо промазать ее с двух сторон герметикой, установить на место, прижать бачок к остову струбциной и плоскогубцами осторожно подогнуть лапки, после чего проверить герметичность.

При невозможности устранить негерметичность узла радиатор следует заменить.

3.3 Методы и способы восстановления работоспособности радиаторов

Ремонт системы охлаждения заключается в устранении течей радиаторов охлаждения.

Ремонт в основном заключается в устранении негерметичности.

Одним из способов устранения негерметичности служит продувка сжатым воздухом, или водой под давлением, после чего работоспособность радиатора, как правило, восстанавливается.

Иногда помогает промывка водой (против обычного направления циркуляции ОЖ), если количество отложений велико – слабым раствором какой-либо кислоты, в особо тяжелых случаях наиболее целесообразным является замена радиатора.

В ходе ремонта радиаторов авто могут производиться следующие работы: выправление формы и плоскостности (рихтовка), устранение пробоев с обязательной проверкой на герметичность.

3.4 Сборка радиатора

Установку радиатора производить в обратной последовательности. Заправку охлаждающей жидкости следует производить через заливную горловину компенсационного бачка. Заправку рекомендуется осуществлять в 2 этапа: залить жидкость до уровня заливной горловины, пустить двигатель и дать ему поработать 5 мин на холостом ходу, чтобы удалить из системы остатки воздуха: долить жидкость до требуемого уровня и закрыть пробку компенсационного бачка. Окончательно уровень жидкости проверяется при холодном двигателе. При температуре 15—20 "С ее уровень в компенсационном бачке должен быть в пределах от сварного шва до 10 мм ниже его [3, С. 76].

3.5 Послеремонтные испытания. Порядок сдачи готового изделия

Капитально отремонтированные автомобили и агрегаты подвергаются приемо-сдаточным испытаниям. При этом производятся стендовые испытания агрегатов, включая приработку, обкатку и испытания двигателей; испытание автомобилей пробегом или на стендах. Диагностические участки передовых ремонтных предприятий оснащаются стендами для определения тяговых и экономических показателей автомобилей; для проверки тормозов, развала и схождения передних колес; балансировки колес; проверки систем питания, зажигания, электрооборудования; очистки и промывки систем смазки двигателей и картеров трансмиссии.

Качество отремонтированных автомобилей должно соответствовать техническим условиям на сдачу в капитальный ремонт и выдачу из ремонта автомобилей, их агрегатов и узлов.

Испытаниям отремонтированных агрегатов, как правило, предшествует их приработка. Приработка и испытания проводятся на завершающей стадии технологического процесса ремонта агрегатов и выполняются на одном стенде. Целью приработки и испытания отремонтированного агрегата является его подготовка к восприятию эксплуатационных нагрузок, выявление дефектов, связанных с качеством ремонта деталей и сборки агрегатов, а также проверка соответствия характеристик агрегатов требованиям нормативно-технической документации.

Отремонтированные агрегаты проходят приемочные, контрольные, приемо-сдаточные и эксплуатационные испытания. Приемочные испытания проводят в случае освоения ремонта новой модели автомобиля или использования в отремонтированном агрегате деталей, восстановленных новым методом. Контрольные испытания проходят все отремонтированные двигатели после приработки. В ходе контрольных испытаний (они, как правило, совмещены с приработкой) проверяется, нет ли резких стуков и шумов, выделяющихся из общего шума работы двигателя, выбрасывания или течи масла, воды или топлива, пропуска отработавших газов в местах соединений, подсоса воздуха через прокладки впускной трубы и карбюратора.

Приемо-сдаточные испытания проходят все отремонтированные двигатели после приработки. Целью приемо-сдаточных испытаний является оценка качества сборки, а также качества приработки сопряжений двигателя. Если в процессе приработки и испытания обнаруживают неполадки, то двигатель отправляют на устранение дефектов, а затем повторно испытывают.

Приработка и испытания двигателей на АРП производятся на обкаточно-тормозных стендах переменного тока, включающих устройство для вращения двигателя в период холодной обкатки и для поглощения мощности двигателя во время горячей обкатки и испытания, а также дополнительное оборудование, обеспечивающее двигатель топливом, охлаждающей водой и смазкой.

Стенд состоит из асинхронной электрической машины АБК, которая при холодной обкатке работает в режиме двигателя. Во время горячей обкатки электрическая машина работает в режиме генератора, отдавая ток в электрическую сеть. Эффективную мощность двигателя на стенде определяют путем измерения крутящего момента, развиваемого двигателем при определенной частоте вращения коленчатого вала. Для определения крутящего момента используется тормозное устройство. В первую очередь тормозное устройство предназначено для поглощения механической энергии и преобразования ее в тепловой или электрический вид энергии. Корпус тормоза балансирно закрепляют на стойках и по углу поворота корпуса электромашины определяют механический момент. Для замера тормозного момента при приработке двигателей под нагрузкой или крутящего момента при холодной приработке используют весовой механизм. Двигатели первой комплектности должны испытываться на топливную экономичность. Топливную экономичность двигателей можно определить с помощью расходомера топлива непрерывного действия фотоэлектрического типа К-427, который позволяет оценивать мгновенный и суммарный расходы топлива. Он устанавливается в систему питания двигателя между топливным насосом и карбюратором и фиксирует число оборотов ротора, который приводится во вращение топливом, протекающим по каналу корпуса.

У двигателей первой комплектности проверяют экологические показатели; токсичность отработавших газов у карбюраторных, дымность у дизельных. Для осуществления этой проверки в газопровод каждого стенда (до соединения с общим газоотводом) должна быть введена пробоотборная трубка для подсоединения шланга к газоанализатору или дымомеру.

У отремонтированных двигателей рекомендуется оценивать характеристики вибрации и шума. Спектры шумов исследуют с помощью шумомеров, состоящих из датчика, усилителя и указателя шума в децибелах. Общий указатель шума карбюраторного двигателя составляет 103... 105 дБ, а дизеля — ПО... 112 дБ. Оценка уровня вибрации двигателя производится с помощью пьезоэлектрических датчиков, затем сигнал усиливается и фиксируется с помощью осциллографа или другого регистрирующего прибора. Уровень вибрации на различных частотах позволяет оценивать состояние отдельных подсистем и деталей испытываемого двигателя. Наряду с приемо-сдаточными испытаниями для отремонтированных двигателей проводят инспекционные испытания, в ходе которых двигатель частично или полностью разбирают с целью оценки состояния рабочих поверхностей основных деталей. Осмотру подвергают те двигатели, при обкатке и испытаниях которых возникли подозрения на возможные появления дефектов, а также среди карбюраторных двигателей проверяется каждый 20-й, а среди дизелей — каждый 10-й двигатели.

Топливные насосы высокого давления (ТНВД) испытывают по следующим параметрам: неравномерность работы регулятора частоты вращения; условная жесткость пружины регулятора; начало действия регулятора; углы начала и конца впрыскивания; неравномерность подачи топлива и ряд других. Стенд для испытания и регулирования ТНВД состоит из приводного механизма, мерного блока с мензурками и стендовыми форсунками, топливного бака, счетчика числа циклов, стробоскопического устройства. Кроме ТНВД, на стендах испытывают топливоподкачивающие насосы, фильтры тонкой очистки топлива, муфты опережения впрыскивания, а на стендах КИ-15711 и -15716 — и ограничители дымления [5].

У форсунок при испытаниях на стенде КИ-15706 проверяют давление начала вспрыскивания топлива, герметичность распылителя, качество распыляемого топлива. Давление начала вспрыскивания у форсунок различных двигателей находится в пределах 16,5... 18,0 МПа. Герметичность распылителя и качество распыливания проверяют визуально. Целью испытаний коробок передач является проверка качества восстановления отдельных деталей и в целом качества сборки. Испытания проводят как под нагрузкой, так и без нагрузки. Сначала испытывают без нагрузки на всех передачах при частоте вращения первичного вала 900... 1000 мин-1, затем при 1400... 1500 мин-1. Продолжительность испытания определяется временем, необходимым для прослушивания работы коробки передач и выявления дефектов. При тех же частотах испытывают на каждой передаче по 2...3 мин и под нагрузкой 100... 150 Нм на первичном валу. В ходе испытаний проверяют, нет ли подтеканий масла, самопроизвольного выключения передач, повышенного шума, ударов, стуков. Для испытания коробок передач применяют стенды различной конструкции: электромагнитные, с асинхронным электродвигателем, с нагрузкой внутренними силами и с гидравлическим тормозом.

Отремонтированные задние мосты испытывают с нагрузкой и без нагрузки, как правило, на стендах с асинхронными электродвигателями. Целью испытаний является выявление шумов высокого тона. При испытаниях регулируют тормозные механизмы и проверяют работу главной передачи и дифференциала. При испытаниях не допускается нагрев редуктора и ступиц колес.

Требования техники безопасности при проведении испытаний предусматривают проведение инструктажа по общим правилам техники безопасности, инструктажа на рабочем месте. Запрещаются работы по техническому обслуживанию и ремонту стендов без полного снятия напряжения с силового электрошкафа. Необходимо соблюдение чистоты и порядка. Перед проведением испытаний необходимо проверять крепление всех узлов стенда, исправность защитных ограждений, подъемно-транспортных и других механизмов. Запрещается во время испытания агрегата проводить работы по креплению и регулировке.

3.6 Организация рабочего места слесаря по ремонту автомобилей

Рабочее место - единица структуры предприятия, где размещены исполнители работы, технологическое оборудование, часть конвейера, оснастка и предметы труда. Это первичное и основное звено производства. Правильная организация рабочего места предполагает четкое определение объема и характера, выполняемых на нем работ, необходимое оснащение, рациональную планировку, систематическое обслуживание, благоприятные и безопасные условия труда.

На каждое рабочее место составляется паспорт, в котором указываются: содержание выполняемой работы, годовое задание в человеко-часах, режим и условия работы, планировка, оснащение и порядок обслуживания рабочего места, и порядок размещения на нем обрабатываемых изделий.

Оснащение рабочего места осуществляется по утвержденной технической документации на выполнение работ. Оно включает организационную и технологическую оснастку.

Технологическое оснащение включает оборудование и оснастку, измерительный, режущий, монтажный и вспомогательный инструмент, а также техническую документацию. Средства технологического оснащения на рабочем месте должны размещаться в определенном, удобном для работы порядке с тем, чтобы исключить потери времени на поиски и перекладывание с места на место.

Помещение стоянки, зоны обслуживания, мастерских и цехов должны всегда содержаться в чистоте и хорошо вентилироваться. Автомобили должны устанавливаться на стоянке и для ремонта так, чтобы были свободные проходы и доступ ко всем агрегатам. Все проезды и проходы должны быть свободными, а движение автомобилей на территории организовано по определенной схеме, исключающей встречное движение и возможность наезда на людей. Категорически запрещается вождение автомобилей лицами, не имеющими водительских прав.

При работе под автомобилем в осмотровой канаве, не имеющей освещения, можно пользоваться переносной лампой, подключаемой к сети с напряжением не более 12 В.

Для выполнения слесарных работ следует применять только вполне исправные инструменты.

При работе зубилом необходимо применять защитные очки и становиться так, чтобы отлетающие куски металла не могли поранить окружающих. При работе на верстаках, установленных один против другого, между работающими должна быть поставлена металлическая сетка.

Нельзя работать напильниками, не имеющими деревянных ручек.

При работе электродрелью следует обращать внимание на ее заземление и целость изоляции электрического шнура. Работать с электродрелью необходимо в резиновых перчатках, а под ноги стелить резиновый коврик.

При работе на сверлильном станке нельзя держать руками металлические детали; их нужно закреплять в тисках. Необходимо тщательно убирать волосы под головной убор, нельзя выдувать стружку ртом, нельзя останавливать рукой вращающийся патрон со сверлом.

В связи с широким применением при эксплуатации автомобиля ядовитых жидкостей, таких, как этилированный бензин и антифриз, следует соблюдать особые меры предосторожности при работе с ними.

Рабочие, имеющие дело с этилированным бензином, должны быть обеспечены спецодеждой и резиновыми перчатками. Спецодежда должна всегда оставаться в рабочем помещении предприятия. Приходить в этой одежде в жилые помещения запрещается.

Помещения, где производится обслуживание или ремонт автомобиля, работающего на этилированном бензине, должны быть оборудованы надежной приточно-вытяжной вентиляцией, бачками и ваннами с керосином, а также умывальником с теплой водой и мылом.

Антифриз содержит этиленгликоль и в случае попадания внутрь организма вызывает тяжелые отравления, иногда со смертельным исходом; при отравлении этой жидкостью необходимо принимать срочные меры к очищению желудка и вызывать рвоту.

После работы с антифризом нужно мыть руки теплой водой с мылом.

Требования техники безопасности, при обслуживании и ремонте, состоят главным образом в правильной организации рабочего места, оснащением его необходимыми приспособлениями и инструментами, обеспечивающие безопасную работу.

Необходимо пользоваться только исправными инструментами и приспособлениями, использовать их только по назначению. Выполнять технику безопасности при работе с приборами для проверки радиатора.

Запрещается класть инструменты на оборудование и на ограждения.

По окончании работы необходимо тщательно убрать рабочее место, уложить инструмент, приспособления и детали на соответствующие места [11, С. 256].

4. Охрана труда

Охрана труда представляет собой комплекс мероприятий и соответствующих приемов выполнения работ, обеспечивающих сохранение здоровья трудящихся на производстве.

Контроль за выполнением мероприятий, направленных на охрану труда и технику безопасности, возлагается на профсоюзные организации.

В целях предупреждения производственного травматизма на каждом предприятии разрабатываются и доводятся до сведения каждого работающего соответствующие правила техники безопасности и пожарной безопасности.

В России существует государственная Система стандартов безопасности труда, устанавливающая общие требования безопасности работ, которые проводятся на автотранспортных предприятиях, станциях ТО и специализированных центрах при всех видах технического обслуживания (ТО) и текущего ремонта (ТР) грузовых и легковых автомобилей, автобусов, тягачей и др., предназначенных для эксплуатации на дорогах общей сети России.

Все лица, поступающие на работу, проходят вводный инструктаж по безопасности труда и производственной санитарии, который является первым этапом обучения безопасности труда на данном предприятии. Вторым этапом обучения является инструктаж на рабочем месте, проводимый с целью усвоения рабочим безопасных приемов труда непосредственно по той специальности и на том рабочем месте, где он должен работать.

Руководство предприятия обязано обеспечить своевременное и качественное проведение инструктажа и обучение работающих безопасным приемам и методам работы.

При проведении вводного инструктажа должны быть разъяснены:

- основные положения законодательства по технике безопасности и производственной санитарии;

- правила внутреннего трудового распорядка на предприятии, правила поведения на территории, в производственных и бытовых помещениях, а также значение предупредительных надписей, плакатов и сигнализаций;

- особенности условий работы соответствующего участка и меры по предупреждению несчастных случаев;

- требования к работающим по соблюдению личной гигиены и правил производственной санитарии на предприятии;

- нормы выдачи и правила пользования спецодеждой, спецобувью и защитными приспособлениями;

- порядок оформления несчастного случая, связанного с производством;

- требования пожарной безопасности.

В программу инструктажа по безопасным приемам и методам на рабочем месте входит:

- общее ознакомление с технологическим процессом на данном участке производства;

- ознакомление с устройством оборудования, приспособлений, оградительных и защитных устройств, а также применением средств индивидуальной защиты (предохранительных приспособлений);

- порядок подготовки к работе (проверка исправности оборудования, пусковых приборов, заземляющих устройств, приспособлений и инструментов);

- требование правильной организации и содержания рабочего места;

- основные правила безопасности при выполнении работ, которые должен выполнять данный рабочий индивидуально и совместно с другими рабочими.

Слесарь по ремонту автомобилей должен уметь оказать первую помощь при несчастных случаях, поражении током до прибытия скорой медицинской помощи или доставки пострадавшего в медицинское учреждение.

Производственный травматизм возникает вследствие недостатков в организации труда, пренебрежения правилами безопасности и отсутствия должного контроля за их выполнением.

Техническое обслуживание и ремонт необходимо выполнять в специально предназначенных для этой цели местах (постах) с применением устройств, приспособлений, оборудования и слесарно-монтажного инструмента, предусмотренных для конкретного вида работы.

Инструменты, применяемые на постах ТО и ТР, должны быть исправными. Не допускается использование гаечных ключей с изношенными гранями и несоответствующих размеров, применение рычагов для увеличения усилий затягивания резьбовых соединений, а также зубила и молотка в этих целях. Рукоятки отверток, напильников, ножовок должны быть изготовлены из пластмассы или дерева, на их поверхностях не должно быть сколов. Деревянные рукоятки во избежание раскалывания должны иметь металлические скрепляющие кольца.

Для осмотра автомобилей необходимо применять только безопасные переносные лампы напряжением 36В с предохранительными сетками. При работе в осмотровых канавах напряжение ламп не должно превышать 12В.

Автомобиль, установленный на напольный пост ТО или ремонта, необходимо надежно закрепить установкой не менее двух упоров под колеса, затормозить стояночным тормозом. При этом рычаг коробки передач должен быть установлен в положение, соответствующее низшей передаче. На автомобилях с карбюраторным двигателем или с газобаллонной установкой следует выключить зажигание, а на автомобилях с дизельным двигателем – перекрыть подачу топлива.

ТО и ТР автомобиля следует осуществлять при неработающем двигателе, за исключением тех случаев, когда работа двигателя необходима по технологическому процессу данной операции (например, для регулировки угла опережения зажигания).

При разборке автомобиля снимать, транспортировать тяжелые агрегаты следует с помощью подъемно-транспортных механизмов, оборудованных захватами, гарантирующими полную безопасность работ. Нельзя поднимать и вывешивать автомобиль за буксирные крюки. Запрещается: поднимать грузы массой, большей, чем допускается для данного механизма; снимать, устанавливать и транспортировать агрегаты при зачаливании их тросом и канатами без специальных захватов. Снимать и устанавливать рессоры следует после установки под шасси (кузов) специальных подставок (козелков). Опорная поверхность головок домкратов должна иметь форму, исключающую соскальзывание поднимаемого груза (автомобиля, агрегата).

Ознакомимся с мерами пожарной безопасности. Чтобы не создавать условий для возникновения пожара на автомобиле, нельзя:

- допускать загрязнений двигателя топливом и маслом;

- допускать течь в топливопроводах, баках и приборах системы питания;

- мыть двигатель бензином;

- курить вблизи баков и приборов системы питания;

- подогревать двигатель открытым пламенем.

В гаражах – стоянках и помещениях для технического обслуживания автомобилей запрещается:

- пользоваться открытым огнем, паяльными лампами там, где хранятся легковоспламеняющиеся и горючие жидкости;

- мыть или протирать бензином кузов, детали или агрегаты, а также мыть руки и чистить одежду бензином, курить;

- хранить горючие жидкости в больших количествах, чем требуется;

- держать открытыми горловины топливных баков;

- загромождать проходы;

Своевременное обнаружение загорания и быстрое уведомление пожарной команды является главным условием успешной борьбы с возникшим пожаром.

Заключение

В заключение письменной экзаменационной работы сделаем общие выводы.

Современный автомобиль работает в самых различных дорожных и климатических условиях. Длительная эксплуатация неизбежно приводит к ухудшению его технического состояния. Работоспособность автомобиля или его агрегатов определяется их способностью выполнять заданные функции без нарушения установленных параметров. Работоспособность автомобиля зависит прежде всего от его надежности, под которой понимают способность автомобиля безопасно перевозить грузы или пассажиров при соблюдении определенных эксплуатационных параметров.

Надежность характеризуется безотказностью, сохраняемостью и ремонтопригодностью. В настоящее время происходит интенсивное совершенствование конструкций транспортных средств, повышение их надежности и производительности. Осуществляется более частое обновление выпускаемых моделей, придание им более высоких потребительских качеств, отвечающих современным требованиям. Все это вызывает необходимость повышения профессионального уровня автомеханика. Он должен иметь представление о современном состоянии и тенденциях развития как автомобилестроения в целом, так и отдельных моделей автомобилей, уметь оценивать техническое состояние, чтобы затем надежно проводить обслуживание и ремонт автомобилей. От того, как надежно обслуживается автомобиль, зависит жизнь и безопасность не только владельца автомобиля, но и окружающих.

От того как будет охлаждаться двигатель зависит его нормальная работа и износ его механизмов. Радиаторы являются неотъемлемой частью системы охлаждения.

В процессе написания работы были даны следующие рекомендации по обслуживанию радиаторов.

При движении автомобиля радиатор кондиционера и основной радиатор работают в экстремальных условиях, активно взаимодействуя с окружающей средой.

Им приходится принимать на себя мощные потоки воздуха. При наличии в автомобиле кондиционера большую часть воздуха принимает на себя радиатор кондиционера, так как он устанавливается перед радиатором охлаждения двигателя. В случае отсутствия в автомобиле климатической установки, весь поток воздуха приходится на радиатор охлаждения двигателя. Несмотря на установленные защитные решетки радиатора, вместе с потоком воздуха на поверхность радиатора кондиционера и радиатора охлаждения попадает большое количество грязи и соли, тем самым затрудняя работу систем, а в последствии и к выходу их из строя. Во избежание таких проблем рекомендуется промывать конденсор и основной радиатор холодной водой, устраняя нежелательную грязь с поверхности радиаторов. Также необходимо отслеживать, чтобы уровень охлаждающей жидкости в системе охлаждения находился на оптимальном уровне. Что касается системы кондиционирования, то в ней нужно поддерживать рекомендуемый уровень фреона для исправной работы климатической установки, так как при активном использовании кондиционера в течение года теряется 20% фреона. При выборе радиатора охлаждения двигателя и конденсора нужно быть предельно внимательным и отнестись к этому вопросу очень серьезно. Система охлаждения является неотъемлемой частью работы двигателя. Радиаторы должны выдерживать высокие перепады температур и давления жидкостей и газов, находящихся в системах. Элементы соединения радиаторов охлаждения и конденсоров должны быть герметичны, а паяные швы очень прочны. Случаются факты, что радиаторы могут выйти из строя в любой момент, в том числе и во время движения. В таком случае жидкость, находящаяся в системе, моментально вытекает, что приводит к мгновенному повышению рабочей температуры двигателя и делает дальнейшее движение автомобиля невозможным. Данную поломку практически нельзя устранить на месте, продолжить движение возможно только на эвакуаторе. Во избежание таких проблем при подборе радиатора стоит большее внимание уделить качеству радиатора, а не заманчивой низкой стоимости.

Во время написания письменной экзаменационной работы были системати-зованы научные и практические знания в области эксплуатации и ремонта радиаторов. В данной работе были рассмотрены решения по тем или иным проблемам, возникающим в процессе эксплуатации и ремонта радиаторов, изменению конструкции ненадежных узлов и элементов, применению альтернативных видов новых материалов, разработке новых методик испытаний и регулировок с целью получения улучшенных характеристик по надежности, долговечности и экономичности.

В ходе написания письменной экзаменационной работы изучено устройство системы охлаждения, основные ее неисправности, для того чтобы ясно представлять ее работу и быстро и качественно устранять неисправности и правильно ее эксплуатировать. Были рассмотрены основы обеспечения работоспособности радиаторов. Мы ознакомились с перечнем выполняемых работ в объеме технического обслуживания для радиаторов, с основными нормативами безопасности; с организацией диагностических и регулировочных работ, были рассмотрены методы и способы восстановления работоспособности радиатора. В итоге создана возможно быстрая адаптацию на работе по специальности.

Также были разработаны мероприятия по повышению качества услуг, выработаны предложения по повышению качества услуг, приобретены практические навыки планирования, организации производства и труда, были закреплены, углублены знания, полученные в процессе обучения.

Рекомендуется применять только качественные охлаждающие жидкости, и, по мере необходимости, производить чистку радиатора в техцентрах, обладающих необходимыми для этого условиями.

Список использованной литературы

1. Барун В. Н. Автомобили КамАЗ: Техническое обслуживание и ремонт: учебник / Барун В. Н. и др. - М.: Транспорт, 1987. – 352 с.

2. Башкирцев В. И. Восстановление деталей машин и оборудования адгезивами: дис.докт.техн. наук: 05.20.03: защищена 01.03.04: утв. 07.05.04 / Башкирцев В. И. - М., 2004. — 329 с.

3. Башкирцев В. И. Все о клеях и герметиках для автомобилиста: учебник / Башкирцев В. И., Башкирцев Ю. В. - М.: Эксмо, 2008. - 208 с.

4. Беднарский В. В. Техническое обслуживание и ремонт автомобилей: учебник / Беднарский В. В. Изд. 3-е, перераб. и дополн. - Ростов на Дону: Феникс, 2007. - 456 с.

5. Боровских Ю. И. Устройство, техническое обслуживание и ремонт автомобилей: учебник для средних проф. - техн / Боровских Ю. И. и др. - М.: Высшая Школа, 1975. - 439 с.

6. Бурков В. В. Алюминиевые радиаторы автотракторных двигателей: учебник / Бурков В. В. - М.: Машиностроение, 1964. - 200 с.

7. Вахламов В. К. Автомобили: основы конструкции: учебник для студентов учреждений среднего профессионального образования / Вахламов В. К. - М.: Академия, 2007. - 528 с.

8. Власов В. М. Техническое обслуживание и ремонт автомобилей: учебник для студентов учреждений среднего профессионального образования / Власов В. М. и др. под ред. Власова В. М. 3-е изд. - М.: Издательский центр "Академия" 2006. - 480 с.

9. Гаджиев А. А. Технологическое обеспечение долговечности подшипниковых узлов машин применением полимерных материалов: дис..докт. техн. наук: 05. 20. 03: / Гаджиев А. А. - М., 2006. - 359 с.

10. Грибут И. Э. Автосервис: станции технического обслуживания автомобилей: учебник / Грибут И. Э. и др. Под ред. В. Шуплякова, Ю. П. Свириденко. - М.: Альфа-М: ИНФРА-М, 2008. - 480 с.

11. Курчаткин В. В. Надежность и ремонт машин: учебник / Курчаткин В. В. И др. Под ред. В. В.Курчаткина - М.: Колос, 2000. - 776 с.

12. Левитский И. Технология ремонта машин: учебник и учеб. пособие для высших учеб. заведений / Левитский И. и др. - М.: Колос, 1966. - 431 с.

13. Пузанков А. Г. Автомобили: конструкция, теория и расчет: учебник для студентов учреждений среднего профессионального образования / Пузанков А. Г. - М.: Издательский центр "Академия", 2007. - 544 с.

14. Пучин Е. А. Надежность технических систем: учебник / Пучин Е. А., Дидманидзе О. Н., Лезин П. П., Лисунов Е. А., Кравченко И. Н. - М.: УМЦ "Триада", 2005. - 353 с.

15. Пучин Е. А. Повышение эффективности использования машин в АПК: учебник / Пучин Е. А., Кушнарев Л. И. // Технический сервис в АПК: Сборник научных трудов. - М.: МГАУ, 2002. - 3-11с.

16. Пучин Е. А. Ремонт радиаторов системы охлаждения двигателей внутреннего сгорания: учебник / Пучин Е. А., Гаджиев А. А., Кононенко А. - М.: ФГОУ ВПО МГАУ, 2006. - 12 с.

17. Семешин А. Л. Восстановление радиаторов системы охлаждения автотракторных двигателей газопламенной пайкой с использованием водородно-кислородного

18. Синельников А. Ф. Автохимия. Краткий справочник / Синельников А. Ф., Синельников Р. А. - М.: ЗАО КЖИ "За рулем", 2003. - 152 с.

19. Кононенко А. С. Устранение течи радиатора охлаждения двигателя внутреннего сгорания: учебник / Кононенко А. С., Киселев Р. В. // Вестник / ФГОУ ВПО МГАУ имени В. П. Горячкина. - 2004. № 1 (6). 40 - 42 с.