Реферат: Оборудование для обработки проэкспонированных фотоматериалов

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ПРОЭКСПОНИРОВАННЫХ ФОТОМАТЕРИАЛОВ

1. Полиграфические фотоматериалы

В полиграфической промышленности для машинной обработки используются фотопленки разных типов: контрастные типа «Лайн» —ФТ-41М, ФТ-51М; ФТФ-2 и ФТФ-3 — для фототелеграфных копий газетных полос; ФТ-ФН — для фотонабора; сверхконтрастные типа «Лит» — ФТ-101М и ФТ-111, а также цветная и черно-белая фотобумага.

Основными требованиями к фотопленкам и фотобумаге для машинной обработки являются: наличие высоких физико-механических свойств; сокращение продолжительности обработки. Состав светочувствительных слоёв обеспечивает сохранение проявителя при обработке фотоматериалов разных типов на одной установке.

Необходимыми физико-механическими свойствами фотоматериалов являются малая деформация подложки, высокая стойкость эмульсионного слоя к повышенной температуре рабочих растворов и сушки, малое набухание и высокая механическая прочность эмульсионного и контрслоёв. С целью сокращения продолжительности технологического процесса в фотопленках, созданных для машинной обработки, толщина эмульсионного и контрслоёв уменьшена до 4...6 мкм.

В состав фотопленок вводят специальные примеси, которые уменьшают возможность накопления зарядов статического электричества.

Лучше всего требованиям машинной

обработки удовлетворяют фотопленки с подложкой из полиэтилентерефталата

(лавсана) толщиной

50 ... 200 мкм. По сравнению с нитроцеллюлозными и триацетатными

фотопленками они обеспечивают постоянную плоскостность во время обработки в

рабочих растворах и сушки, и тем самым надежное транспортирование в современных

проявочных установках. Лавсановая подложка почти не набухает в растворах, имеет

высокую механическую прочность и стойкость к тепловому действию.

Особенностью технологического процесса машинной обработки фотоматериалов (сравнительно с обработкой в кюветах) является стабильность всех стадий обработки, без которой невозможно воспроизведение полученных результатов. Поэтому в проявочных установках необходимо поддерживать постоянство состава и свойств растворов и постоянство установленного режима обработки — температуры растворов, продолжительности отдельных операций, условий перемешивания и фильтрации растворов, промывки и сушки фотоматериалов.

С целью интенсификации процессов машинная обработка фотопленок проводится при повышенной температуре рабочих растворов до 40°С, которая автоматически поддерживается с точностью до 0,1...0,5°С, и температуре сушки до 70°С.

2. Фототехнические пленки четвертого поколения Fuji

Обычные пленки благодаря их характеристикам обеспечивают воспроизведение растровых точек с некоторой неравномерностью, характеризуемой терминами твердость и мягкость. Неравномерность точки изменяется в зависимости от типа лазера и оптической плотности получаемых пленок (уровня экспозиции в ФНА). Эта же неравномерность частично обуславливает необходимость линеаризации ФНА для конкретного уровня экспозиции. Например, если Ваш ФНА настроен и линеаризован под плотность 3.5D, a пришедший клиент просит вывести пленки с плотностью 4.0D, то необходимо, строго говоря, не только увеличить уровень экспозиции, но и провести линеаризацию заново.

Неравномерность точки требует при контактном копировании тщательного подбора экспозиции для точной передачи полутонов. Обычно выполняемый подбор экспозиции с помощью многопольной шкалы, не учитывая неравномерность точки, дает лишь некоторое условное значение, поэтому для точного подбора экспозиции необходим денситометрический контроль полученных с тестовой формы отпечатков. Еще больше проблем возникает при использовании стохастического (частотно-модулированного) растрирования. Хорошие растровые процессоры (RIP) имеют специальную процедуру для двухэтапной линеаризации ФНА.

В настоящее время фирма Fuji представляет пленки четвертого поколения HQ Series. Главное отличие этих пленок — очень «твердая» точка практически вне зависимости от типа лазера.

Пленки обеспечивают высокую четкость воспроизведения, большие значения максимальной оптической плотности и облегчают процесс линеаризации ФНА.

Рекомендуемая фирмой FUJI оптическая плотность для пленок HQ Series при использовании химикатов FUJI составляет 5,2D. Такая высокая плотность обеспечивает стабильность формного процесса и простоту выбора экспозиции для контактного копирования как для регулярного, так и для стохастического растрирования.

Структура всех пленок включает антистатический, противоореольный и защитный слои, а также специальный водонепроницаемый слой, предотвращающий изменение линейных размеров изображения. Защитный слой имеет пористую поверхность, что позволяет уменьшить время при переконтакте на пленку или пластину в два раза.

3. Обработка фотоформ

Наиболее распространенной является такая схема технологического процесса: проявка — фиксирование — промывка — сушка (рис. 1). После выполнения этих операций получают готовое фотографическое изображение (негатив или диапозитив).

Рис. 1. Схема проявочного аппарата типа РПП-50А:

1 — загрузка фотоматериала; 2 — мокрая обработка; 3 — сушка; 4 — выгрузка сухой плёнки

Рассмотрим назначение и физическую суть отдельных технологических операций.

Во время проявления фотографического изображения происходит преобразование скрытого изображения в видимое. Это — основной процесс химико-фотографической обработки светочувствительных слоёв. При одинаковых условиях (качество фотоматериала, правильность экспозиции и др.) от процесса проявления в первую очередь зависит качество фотографического изображения.

Фиксирование — это растворение и вывод (удаление) из эмульсионного слоя невозобновленного галогенида серебра, той его части, которая не была переведена в серебро при проявлении.

Промывка служит для удаления остатков рабочих растворов и загрязнений из поверхности фотоматериала, которые могло бы испортить изображения при сохранении фотоматериала.

При сушке фотоматериала происходит удаление влаги из эмульсионного слоя до такого состояния, которое отвечает условиям эксплуатации и сохранения материала.

Процесс удаления влаги из фотоматериала сопровождается физико-химическими преобразованиями вещества и изменением его структурно-механических свойств. Это значит, что процесс сушки является важным этапом в технологическом процессе обработки фотоматериала.

Для достижения оптимальных результатов машинной обработки при изготовлении проявочных растворов используются химикаты высокой чистоты. Рабочие растворы должны быть высокостабильными по своим свойствам. В процессе работы может осуществляться их непрерывная фильтрация.

4. Основные узлы проявочных машин

В состав проявочной машины входят системы транспортирования фотоматериалов, циркуляции и термостатирования рабочих растворов, корректирования рабочих свойств растворов, а также сушильное и электрическое оборудование.

Система транспортирования фотоматериала. Она осуществляет его перемещение во время обработки пленки. Основные требования к системе — обеспечение надежного перемещения пленки на всех стадиях ее обработки. Устройства транспортирования не должны заминать пленку или деформировать ее светочувствительный слой, они должны быть стойкими к действию рабочих растворов.

Различают устройства транспортирования с периодическим перемещением пленки и непрерывным. В первых, пленка непосредственно не затрагивает механизм транспортирования, в них можно обрабатывать фотоматериалы на тонких подложках и с малой прочностью эмульсионного слоя. Тем не менее, эти устройства довольно сложные и ненадежные в работе. Второй тип построения транспортирования обеспечивает более высокую производительность и качество обработки пленки, он более надежный, простой и удобный при обслуживании, имеет меньшую металлоемкость.

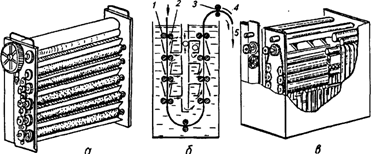

Непрерывное перемещение пленки обеспечивается спаренными или строенными валиками или пластмассовыми лентами, между которыми двигается пленка (рис. 2.35). Во время перемещения может быть исключено проскальзывание пленки, поэтому все валики связаны друг с другом с помощью шестерен. Скорость транспортирования пленки может быть стабильной.

Рис. 2. Устройства транспортирования пленки

Валиковые устройства транспортирования пленки (рис. 2., а, б) состоят из отдельных пар валиков 1, между которыми протягивается фотопленка 2. Надежное ее перемещение гарантируется при толщине основы 0,1...0,25 мм. Транспортировочные валики подпружинены. После обработки пленки в ванне она захватывается передающими валиками 3, которые выводят ее из ванны и передают с помощью направляющей 4 в следующую секцию обработки 5.

В устройствах транспортирования ленточного типа (рис. 2. в) пленка перемещается перфорированными лентами, которыми она прижимается к вращающимся валикам. Пленка касается валиков эмульсионным боком. Ленточный конвейер надежно защищает пленку (в особенности тонкую) от скручивания, образования складок или перекосов во время движения.

Система циркуляции и термостатирования рабочих растворов.

Она обеспечивает непрерывное интенсивное перемешивание и фильтрацию растворов и стабильную поддержку их температуры во всем объеме бака.

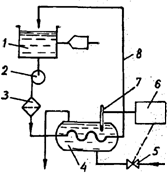

На рис. 3 показана упрощенная схема замкнутого контура циркуляции раствора. Принцип действия системы состоит в том, что раствор откачивается из бака 1 центробежным насосом 2 и через фильтр 3 подается в теплообменник 4, из которого потом по трубе 8 направляется снова в бак машины. Такой замкнутый цикл циркуляции растворов осуществляется в большинства современных проявочных машин.

Рис. 3. Упрощенная схема замкнутого контура циркуляции раствора

фотоматериал пленка фотоформа проявочный

Система термостатирования рабочих растворов обеспечивает непрерывный контроль температуры и поддержание ее с необходимой точностью. Система включает элементы для нагрева и охлаждения раствора, блок контроля температуры 6 (см. рис. 3) с термодатчиком 7 и исполнительные элементы 5 (пусковое реле и электромагнитные вентили).

В полиграфических проявочных машинах электронагреватели и змеевики охлаждения располагаются, как правило, непосредственно в баках проявителя и фиксажа. Как хладагент в змеевике наиболее часто используется холодная вода из водопроводной сети, температура которой должна быть ниже, чем температуры раствора не менее чем на 6°С. В противном случае необходимо использовать установки для охлаждения воды, например холодильный агрегат. Рабочая температура проявителя может поддерживаться с точностью ±(0,1...0,5)°С.

Температура фиксажа поддерживается с меньшей точностью. Поэтому с целью экономии электроэнергии для его термостатирования применяются более простые системы, например бак с двойным дном, через пустоту которого пропускается вода нужной температуры.

В большинстве проявочных машинах в качестве теплоносителя используется обратная (оборотная) вода. В этом случае электронагреватели и змеевики охлаждения располагаются в отдельной ванной с водой. Теплообменная вода циркулирует по замкнутому контуру и передает теплоту рабочим растворам через стенки двойного дна или через теплообменник, построенный по схеме «труба в трубе». При этом в одной из них течет вода, а в другой — рабочий раствор. Датчик терморегулятора может находиться в баке с раствором или в теплообменнике.

При увеличении или уменьшении температуры раствора блок контроля температуры включает охлаждение или нагрев теплообменного оборудования.

Если внутренняя труба (змеевик) выполнена из металла (нержавеющий стали), то практически отсутствующее тепловое сопротивление перехода между двумя ёмкостями, в одной из них находится фотообрабатывающий раствор, а в другой — хладоагент, который подается в теплообменник.

Изменение регулированной величины происходит спустя некоторое время, поскольку элементы для нагрева, холодильное оборудование и термодатчик имеют некоторую инерционность. Вследствие этого наблюдается колебание температуры относительно заданной, что определяет точность системы термостатирования растворов. В качестве термодатчиков используются терморезисторы, которые вводятся в одно плечо мостика Уитстона.

Системы корректирования рабочих свойств растворов.

Эти системы бывают трех типов: полуавтоматические, автоматические и с подачей примесей вручную. Нужная доза вручную отмеривается мензуркой или определяется временем работы дозирующего устройства. Качество корректирования при этом зависит от квалификации оператора.

В полуавтоматических системах оператор определяет количество примесей с помощью таблиц, построенных на основе известных соотношений между количеством пленки и количеством процентов проэкспонированных плоскостей со степенью потерь рабочих свойств обрабатываемых растворов. Этот более объективный метод, но качество коррекции также зависит от квалификации оператора.

В автоматических системах используются специальные датчики для определения степени почернения обработанной пленки. Информация о формате и степени почернения пленки, которая поступает из датчиков, подается в систему управления, которая определяет дозу и время введения закрепляющих примесей.

Применяются электронные, магнитные и электроннооптические датчики. Первые два вида датчиков определяют только площадь обработанной пленки и потому не обеспечивают высокого качества коррекции растворов. Электроннооптические датчики учитывают дополнительно степень почернения пленки и обеспечивают высокую стабильность рабочих свойств растворов. На рис. 4 показано фотоэлектрическое оборудование для контроля проявления фотопленки 3, которая проходит под рейкой с датчиками (светодиодами) 2, которые просвечивают пленку инфракрасным излучением. Рейка с фотоприемниками (фотодиодами) 4 расположена под пленкой и воспринимает это излучение 1. Сила электрического сигнала в любом фотодиоде пропорциональна почернению пленки в зоне действия соответствующего датчика, то есть количеству проявленного серебра. Электрические сигналы фотодиодов поступают в электронное вычислительное оборудование, которое по этим сигналам вычисляет объем примеси фиксажа и частоту введения примесей в проявитель.

Внесение примесей в рабочий раствор приводит к изменению его температуры. Наибольшее ее отклонение будет при одновременной подаче примесей в раствор проявителя, поскольку дозирующие насосы, которые подают корректирующую и противоокислюющую примеси, работают независимо друг от друга.

Изменение температуры рабочего раствора при внесении примесей не должно превышать заданную точность поддержки его температуры.

Сушильное оборудование. В полиграфических проявочных машинах оно может обеспечивать высокую интенсивность процесса с одновременным обеспечением «мягкого» режима сушки. Этим требованиям наиболее соответствует конвективний способ сушки, по которому она осуществляется благодаря процессам тепло - и массообмена влажного материала и воздуха. Интенсивность процесса зависит от температуры воздуха, относительной его влажности и скорости движения.

Сушильное оборудование состоит из камеры сушки, калорифера с электронагревателями подогрева воздуха и вентилятора для подачи воздуха в камеру сушки. Воздух подается на пленку через специальные сопла или через трубки с отверстиями, в некоторых устройствах он нагнетается с помощью лопастных вентиляторов. Воздух подогревается электронагревателями, размещенными непосредственно в камере сушки, в которую оно поступает через фильтры. Скорость подачи воздуха на поверхность фотоматериала регулируется с помощью заслонок или шиберов.

Системы автоматики и блокировки. В проявочных машинах предусмотрены автоматические устройства контроля и поддержки температуры рабочих растворов и воздуха в секции сушки, стабилизации скорости перемещения фотоматериала и оборудование для корректирования рабочих свойств обрабатывающих растворов.

Системы блокирования выключают привод машины при выходе из строя транспортировочного оборудования или задержки в нем фотоматериала и предотвращают включению электронагревателей в секции мокрой обработки при отключенных циркуляционных насосах, а также включению калорифера без включения вентилятора и выключения систем циркуляции в случае отсутствия растворов в баках машины.