Курсовая работа: Конструирование и расчет деталей машин

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

2. ВЫБОР МАТЕРИАЛА И ТЕРМООБРАБОТКИ

3. КОНСТРУИРОВАНИЕ ЗУБЧАТЫХ ПЕРЕДАЧ РЕДУКТОРА

4. РАСЧЕТ ОТКРЫТОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

5. КОМПОНОВКА РЕДУКТОРА

6. РАСЧЕТ ВАЛОВ ПРИВОДА

7. КОНСТРУИРОВАНИЕ ПОДШИПНИКОВЫХ УЗЛОВ

8. ВЫБОР КРЫШЕК ПОДШИПНИКОВЫХ УЗЛОВ

9. ВЫБОР МАНЖЕТ

10. КОНСТРУИРОВАНИЕ ШПОНОЧНЫХ СОЕДИНЕНИЙ

11. ВЫБОР МУФТЫ

12. СИСТЕМА СМАЗКИ РЕДУКТОРА

13. КОНСТРУИРОВАНИЕ КОРПУСНЫХ ДЕТАЛЕЙ

14. ПЛИТА И РАМА

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Технический уровень всех отраслей народного хозяйства тесно связан и в значительной степени определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация в промышленности, сельском хозяйстве, строительстве, на транспорте, в коммунальном хозяйстве. Уделяется внимание усовершенствованию и развитию конструкций современных машин, указываются направления и требования, которые необходимо учитывать при проектировании новых машин и механизмов. Проектируемые машины и механизмы должны иметь наиболее высокие эксплуатационные показатели (производительность, КПД), небольшой расход энергии и эксплуатационных материалов при наименьшей массе и габаритах, высокую надежность. Они должны быть экономичными как в процессе производства, так и в процессе эксплуатации, удобными и безопасными в обслуживании, допускать стандартизацию деталей и сборочных единиц и др.

Весьма различные машины и механизмы в большинстве своем состоят из однотипных по служебным функциям деталей и сборочных единиц. Отсюда следует, что одни и те же методы анализа, расчета и проектирования находят применение, казалось бы, в далеких друг от друга отраслях техники. Поскольку большинство деталей машин общего назначения используется в приводах, то они выбраны одним из объектов курсового проектирования. Привод машины или механизма – система, состоящая из двигателя и связанных с ним устройств для приведения в движение рабочих органов машины.

При проектировании привода производят кинематические расчеты, определяют силы, действующие на детали и звенья сборочных единиц, выполняют расчеты изделия на прочность, решают вопросы, связанные с выбором материала и наиболее технологических форм деталей, освещаются вопросы сборки и разборки отдельных сборочных единиц и привода в целом.

Основной задачей на этапе конструирования привода является минимизация его стоимости и габаритных размеров при обеспечении надежности и технологичности. Это достигается оптимальным соотношением параметров привода и электродвигателя по рекомендуемым значениям передаточных чисел всех его элементов, которые основаны на инженерном опыте. Исходным документом при проектировании является техническое задание, отступление от которого недопустимо.

Выполнение курсового проекта по деталям машин – самостоятельная творческая работа по решению комплексной инженерной задачи. Знания и опыт, приобретенные при выполнении этого проекта, являются базой для выполнения дипломного проектирования. Вместе с тем работа над курсовым проектом по деталям машин подготавливает к решению более сложных задач общетехнического характера, с которыми будущий инженер встретится в своей практической деятельности по окончании университета.

1. КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

редуктор расчет конструирование

Выбор электродвигателя.

Частота вращения выходного вала привода:

![]() , об/мин.

, об/мин.

где V – линейная скорость конвейера, V= 0,32 м/с; D – диаметр звездочек, 0,6 м.

Подставим

полученные значения в формулу ![]() :

:

![]() об/мин.

об/мин.

Ориентировочное значение передаточного числа привода на основании рекомендаций, представленных в табл.1

![]() ,

,

где ![]() =4 - передаточное число

открытой зубчатой передачи;

=4 - передаточное число

открытой зубчатой передачи;

![]() =24- передаточное число

редуктора.

=24- передаточное число

редуктора.

Тогда, ![]() .

.

Разобьем

передаточное число редуктора по ступеням по табл.2(1), откуда для тихоходной

передачи ![]() ,

,

для

быстроходной передачи  .

.

Ориентировочное значение частоты вращения вала двигателя:

![]()

Коэффициент полезного действия привода (КПД):

![]() ,

,

где ![]() - зубчатой цилиндрической

передачи;

- зубчатой цилиндрической

передачи; ![]() - муфты;

- муфты; ![]() - открытой зубчатой

передачи;

- открытой зубчатой

передачи; ![]() - подшипников скольжения;

- подшипников скольжения; ![]() - подшипников качения.

- подшипников качения.

![]()

Потребная мощность двигателя:

![]()

Согласно ГОСТ

19533-81, выбираем электродвигатель мощностью ![]() с

частотой вращения вала, близкой к

с

частотой вращения вала, близкой к ![]() Параметры

двигателя

Параметры

двигателя![]() .

.

Уточнение передаточного числа привода.

Действительное передаточное число привода:

![]()

Сравним

действительное передаточное число привода и ранее принятое ориентировочно: ![]() 96≠97 расхождение менее

5%. Следовательно корректировку проводить не обязательно.

96≠97 расхождение менее

5%. Следовательно корректировку проводить не обязательно.

Частоты вращения всех валов привода:

Мощности, передаваемые валами:

Крутящие моменты на валах:

2. ВЫБОР МАТЕРИАЛА И ТЕРМООБРАБОТКИ

Основным материалом для изготовления зубчатых пар примем сталь 40Х (табл.8, [1]). Термообработка колеса – улучшение, твердость поверхности HB 269…302 .

Допускаемые

контактные напряжения при расчете на выносливость определяются отдельно для

зубьев шестерни ![]() по выражению:

по выражению:

![]() ,

,

где ![]() - предел контактной

выносливости, соответствующий эквивалентному числу циклов перемен напряжений,

МПа;

- предел контактной

выносливости, соответствующий эквивалентному числу циклов перемен напряжений,

МПа; ![]() - коэффициент безопасности

(табл.9, [1]);

- коэффициент безопасности

(табл.9, [1]); ![]() - коэффициент,

учитывающий влияние шероховатости рабочих поверхностей зубьев (при

- коэффициент,

учитывающий влияние шероховатости рабочих поверхностей зубьев (при ![]() мм,

мм, ![]() =1, при

=1, при ![]()

![]() =0,93 при Rа=40мкм

=0,93 при Rа=40мкм ![]() =0,9);

=0,9);

![]() - коэффициент,

учитывающий влияние окружной скорости.

- коэффициент,

учитывающий влияние окружной скорости.

Для

среднескоростных передач 6…8 степени точности можно принять ![]() =1,

=1, ![]() =1

=1

Общее время работы привода:

![]()

где ![]() =5 лет – срок службы, в

годах;

=5 лет – срок службы, в

годах; ![]() =0,22 – коэффициент

суточного использования;

=0,22 – коэффициент

суточного использования; ![]() =0,8 -

коэффициент годового использования.

=0,8 -

коэффициент годового использования.

![]() ч.

ч.

Коэффициент долговечности:

,

,

где ![]() - базовое число циклов

изменения напряжений;

- базовое число циклов

изменения напряжений; ![]() - эквивалентное

число циклов изменений напряжений.

- эквивалентное

число циклов изменений напряжений.

,

,

где Тi – величина i-го момента гистограммы; Т – величина расчетного момента; ni – частота вращения вала, по которому ведется расчет передачи, об/мин;

для вала 1:

для вала 2:

![]() ;

;

для валов 3 и 4:

![]() ;

;

для вала 5:

![]() ;

;

Базовое число

циклов для шестерен ![]() , для колес

, для колес ![]() .

.

Коэффициент долговечности:

Так как ![]() >

>![]() , то принимаем

, то принимаем![]() .

.

Так как ![]() <

<![]() , то

, то ![]() .

.

Предел контактной выносливости:

![]() ,

,

где ![]() - предел контактной

выносливости, соответствующий общему числу циклов перемен напряжений, МПа;

- предел контактной

выносливости, соответствующий общему числу циклов перемен напряжений, МПа;

Допускаемое контактное напряжение:

В качестве допустимого контактного напряжения, учитывая большую разницу средних твердостей поверхностей зубьев их колес, принимаем меньшее из двух полученных по зависимостям:

Принимаем ![]()

Проверочный

расчет зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и

колеса по допускаемым напряжениям изгиба ![]() и

и

![]() , которые определяются по

выражению:

, которые определяются по

выражению:

,

,

где ![]() - предел выносливости

зубьев при изгибе, соответствующий эквивалентному числу циклов перемен

напряжений, МПа;

- предел выносливости

зубьев при изгибе, соответствующий эквивалентному числу циклов перемен

напряжений, МПа;

![]() - коэффициент

безопасности;

- коэффициент

безопасности;

![]() - коэффициент,

учитывающий шероховатость рабочих поверхностей зубьев;

- коэффициент,

учитывающий шероховатость рабочих поверхностей зубьев;

![]() - коэффициент,

учитывающий влияние окружной скорости.

- коэффициент,

учитывающий влияние окружной скорости.

Эквивалентное число циклов перемен напряжений:

где ![]() при НВ≤350;

при НВ≤350; ![]() при НВ<350;

при НВ<350;

для вала 1:

![]() циклов;

циклов;

для вала 2:

![]() циклов;

циклов;

для валов 3 и 4:

![]() циклов;

циклов;

для вала 5:

![]() циклов;

циклов;

Коэффициент долговечности:

,

,

где ![]() - базовое число циклов

перемен напряжений.

- базовое число циклов

перемен напряжений.

Предел выносливости зубьев:

![]() ,

,

где ![]() - предел выносливости

зубьев при изгибе, соответствующий базовому числу циклов перемен напряжений =

1,8НВ МПа

- предел выносливости

зубьев при изгибе, соответствующий базовому числу циклов перемен напряжений =

1,8НВ МПа

![]()

![]()

![]()

![]()

![]()

![]()

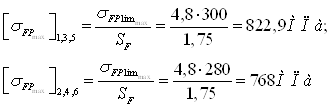

Допускаемые напряжения на изгиб:

для шестерен

для колёс

Аналогичный расчет допускаемых напряжений можно провести на ЭВМ, что позволяет расширить диапазон поиска необходимого материала.

3. КОНСТРУИРОВАНИЕ ЗУБЧАТЫХ ПЕРЕДАЧ РЕДУКТОРА

Основные положения.

Основной причиной выхода их строя зубчатых колес является повреждение их зубчатого венца.

Целью проводимых расчетов является предотвращение выхода из строя из-за поломки зубьев и выкрашивания их рабочих поверхностей в результате развития усталостных трещин.

Определение основных коэффициентов для расчета передачи.

Вспомогательный

коэффициент ![]() определяется по

вспомогательному параметру

определяется по

вспомогательному параметру ![]() ,

который отражает зависимость рабочей ширины зацепления относительно диаметра

шестерни

,

который отражает зависимость рабочей ширины зацепления относительно диаметра

шестерни ![]() , тогда

, тогда

.

.

Вспомогательный

параметр ![]() определяется по таблице

определяется по таблице

![]() .

.

Вспомогательный

коэффициент ![]() определяется в зависимости

от вида передачи. Для косозубой передачи

определяется в зависимости

от вида передачи. Для косозубой передачи ![]() =43.

=43.

Коэффициент

распределения нагрузки между зубьями для косозубой передачи ![]() =1,1.

=1,1.

Коэффициент

неравномерности нагрузки по ширине венца по табл. ![]() =1,1,

=1,1,

![]()

Коэффициент

динамической нагрузки. Для передач 6-8-й степени точности рекомендуется

принимать для косозубой передачи ![]() =1,08.

=1,08.

Определение основных параметров передачи.

Межосевое расстояние:

Так как редуктор соосный, принимаем большее межосевое расстояние равноеа=197 мм

Определим контактное напряжение при действии максимальной нагрузки по формуле:

![]() ,

,

где![]() - максимальный пусковой

момент из графика нагрузки,

- максимальный пусковой

момент из графика нагрузки, ![]() .

.

![]()

![]()

Допускаемое контактное напряжение при действии максимальной нагрузки:

![]()

где ![]() - предел текучести

материала, МПа.

- предел текучести

материала, МПа.

Проверим выполнение

условия: ![]() .

.

692,2<1400 и 651,8<1400- данное условие выполняется.

Принимаем

угол наклона зубьев для косозубых колес ![]() ,

,

![]()

Принимаем число зубьев шестерен Z1=21, Z3=23

Число зубьев

колеса ![]() ,

, ![]()

Модуль

передачи

.

.

Примем по ГОСТ модуль для первой и второй пары 3 мм. Проведем корректировку угла наклона зубьев в связи с выбором стандартного модуля:

![]()

![]()

Рабочая ширина зацепления:

![]()

![]()

Проверим

зубья для предотвращения усталостного излома. По табл. определяем коэффициент

формы зуба ![]() и

и ![]() в зависимости от Z1 и

Z2. для косозубой передачи

в зависимости от Z1 и

Z2. для косозубой передачи ![]() находим

по эквивалентному числу:

находим

по эквивалентному числу:

![]() ,

,

![]() мм;

мм; ![]() мм;

мм;

![]()

![]()

![]() мм;

мм; ![]() мм;

мм;

![]()

![]()

Коэффициент, учитывающий угол наклона зубьев

![]()

Определяем наиболее слабый элемент передачи по минимальному соотношению:

![]()

![]()

![]()

![]()

Наиболее слабыми элементами в обеих передачах являются шестерни. Для наиболее слабого элемента определяем напряжения изгиба, действующего в ножке зуба.

![]()

![]()

Проведем

сравнение: ![]() и

и ![]() - условие выполняется.

- условие выполняется.

Проведем проверочный расчет для предотвращения остаточной деформации или хрупкого излома зубьев при действии максимальной нагрузки. Определим максимальное допускаемое напряжение изгибу:

,

,

где ![]() - предельное напряжение, не

вызывающее остаточных деформаций и хрупкого излома, МПа.

- предельное напряжение, не

вызывающее остаточных деформаций и хрупкого излома, МПа.

Наиболее слабый элемент передачи:

,

,

![]()

![]()

![]()

![]()

Максимальное напряжение изгибу при действии максимальной нагрузки Тmax:

![]()

![]()

Проведем

сравнение: ![]()

![]() и

и ![]() - условие выполняется.

- условие выполняется.

Основные геометрические размеры зубчатой пары:

Ширина колес ![]()

![]()

Ширина

шестерен ![]()

![]()

Высота

головки зуба ![]()

![]()

Высота ножки

зуба ![]()

![]()

Диаметры делительных окружностей:

![]()

![]()

![]()

![]()

Диаметры вершин зубьев:

![]()

![]()

![]()

![]()

Диаметры окружностей впадин:

![]()

![]()

![]()

![]()

Силы, действующие в зацеплении. Окружная сила:

Радиальная сила:

![]()

![]()

Осевая сила:

![]()

![]()

При необходимости просчета нескольких вариантов (например, поиск оптимального размера редуктора) можно воспользоваться услугами ЭВМ.

По вычисленным параметрам передач выполним компоновку редуктора. На компоновке выявляется возможность врезания колес первой ступени в вал второй ступени редуктора и условие смазываемости колес всех передач.

4. РАСЧЕТ ОТКРЫТОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

Принимаем число зубьев шестерни Z3=22.

Число зубьев

колеса ![]()

Определение основных коэффициентов для расчета передачи.

Вспомогательный

коэффициент ![]() определяется по

вспомогательному параметру

определяется по

вспомогательному параметру ![]() ,

который отражает зависимость рабочей ширины зацепления относительно диаметра

шестерни

,

который отражает зависимость рабочей ширины зацепления относительно диаметра

шестерни ![]() , тогда:

, тогда:

.

.

Вспомогательный

параметр ![]() определяется по таблице

определяется по таблице

![]()

Модуль передачи.

Рабочая ширина зацепления:

![]()

Основные геометрические размеры зубчатой пары:

Ширина колеса![]()

Ширина

шестерни![]()

Высота

головки зуба![]()

Высота ножки

зуба ![]()

Диаметры делительных окружностей:

![]()

![]()

Диаметры вершин зубьев:

![]()

![]()

Диаметры окружностей впадин:

![]()

![]()

Межосевое расстояние:

Определяем наиболее слабый элемент передачи по минимальному соотношению:

![]()

![]()

Наиболее слабым элементом передачи является шестерня на валу №1 редуктора.

Для наиболее слабого элемента определяем напряжения изгиба, действующего в ножке зуба:

![]()

Проведем

сравнение: ![]() - условие выполняется.

- условие выполняется.

Проведем проверочный расчет для предотвращения остаточной деформации или хрупкого излома зубьев при действии максимальной нагрузки. Определим максимальное допускаемое напряжение изгибу:

где ![]() - предельное напряжение, не

вызывающее остаточных деформаций и хрупкого излома, МПа.

- предельное напряжение, не

вызывающее остаточных деформаций и хрупкого излома, МПа.

Наиболее слабый элемент передачи

,

,

![]()

![]()

Максимальное напряжение изгибу при действии максимальной нагрузки Тmax:

![]()

![]()

Проведем

сравнение: ![]() - условие выполняется.

- условие выполняется.

Силы, действующие в зацеплении.

Окружная сила:

Радиальная сила:

![]()

Осевая сила:

![]()

5. КОМПОНОВКА РЕДУКТОРА

Ориентировочный расчёт валов.

Определяем ориентировочный диаметр валов.

Вал 1:

Вал 2:

Вал 3:

Вал 4:

Вал 5:

6. РАСЧЕТ ВАЛОВ ПРИВОДА

Разработка конструкций валов приводов содержит в себе все основные стадии проектирования: техническое предложение, эскизный проект, технический проект.

В начале выполняется компоновка по полуэмпирическим зависимостям от крутящего момента. После отработки компоновки производится проектировочный расчет диаметров валов по приведенному моменту, т.е. с учетом изгибающих моментов.

Проверка окончательной конструкции проводится в форме проверочного расчета по коэффициентам запаса выносливости в опасных сечениях.

Определяем опорные реакции:

Вал 1.

От силы Ft:

От силы сумы сил Fr и Fx:

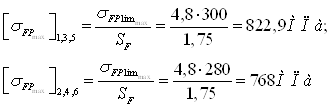

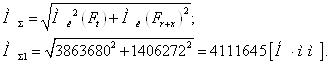

Суммарные реакции.

Изгибающие моменты в опасном сечении (под шестерней).

От силы Ft:

От силы суммы сил Fr и Fx :

Суммарный изгибающий момент:

Приведённый момент:

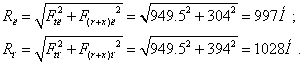

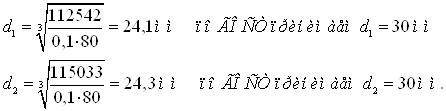

Диаметр вала в опасном сечении:

Диаметр вала выходящего из редуктора:

Определяем опорные реакции:

Вал 2.

От силы Ft:

От силы сумы сил Fr и Fx:

Суммарные реакции.

Изгибающие моменты в опасном сечении (под шестерней).

От силы Ft:

От силы суммы сил Fr и Fx :

Суммарный изгибающий момент:

Приведённый момент:

Диаметр вала в опасном сечении:

Определяем опорные реакции:

Вал 3.

От силы Ft:

От силы сумы сил Fr и Fx:

Суммарные реакции:

Изгибающие моменты в опасном сечении (под шестерней).

От силы Ft:

От силы суммы сил Fr и Fx :

Суммарный изгибающий момент:

Приведённый момент:

Диаметр вала в опасном сечении:

Диаметр вала выходящего из редуктора

Определяем опорные реакции:

Вал 4.

От силы Ft:

От силы Fr:

Суммарные реакции:

Изгибающие моменты в опасном сечении (под шестерней).

От силы Ft:

От силы суммы сил Fr и Fx :

Суммарный изгибающий момент:

Приведённый момент.

Диаметр вала в опасном сечении:

Диаметр вала под муфту:

Определяем опорные реакции:

Вал 5.

От силы Ft:

От силы Fr

Суммарные реакции.

Изгибающие моменты в опасном сечении (под шестерней).

От силы Ft:

От силы суммы сил Fr и Fx :

Суммарный изгибающий момент.

Приведённый момент.

Диаметр вала в опасном сечении.

7. КОНСТРУИРОВАНИЕ ПОДШИПНИКОВЫХ УЗЛОВ

Подшипники качения выбираются исходя из диаметра вала и направления действующих нагрузок, а проверяются по статической и динамической грузоподъемности.

Подшипники скольжения также выбираются по диаметру вала и проверяются по удельной нагрузке и удельной работе сил трения. Схема алгоритма расчета подшипников представлена на рис.П2.11.

Выбор типоразмера для заданных условий работы.

При выборе типоразмера подшипника для заданных условий работы необходимо учитывать:

– величину и направление нагрузки;

– частоту вращения вала;

– потребный ресурс в часах;

– желательные размеры подшипника (посадочный диаметр вала или диаметр отверстия в корпусе);

– особые требования к подшипнику, вытекающие из условий его эксплуатации (самоустанавливаемость, способность обеспечить осевое перемещение вала, условие монтажа);

– стоимость подшипника.

Выбор типоразмера подшипника на вал 1 в зависимости от характера нагрузки.

Выбираем типоразмер подшипника качения в зависимости от характера нагрузки и диаметра вала.

Согласно

рекомендациям принимаем на быстроходном валу радиально-упорные шариковые

подшипники, так как ![]() .

.

![]()

№362075 ГОСТ 831-75

Внутренний диаметр d=25 мм.

Наружный диаметр D=52 мм.

Ширина В=15 мм

Со=9100 Н.

С=16700 Н.

Число оборотов вала n=970 об/мин

Рассчитываем приведенную нагрузку:

![]()

![]()

Определяем потребную динамическую грузоподъемность подшипника:

Проводим сравнение:

![]()

![]() условие выполняется.

условие выполняется.

Выбранный подшипник подходит к нашим условиям работы.

Выбор типоразмера подшипника на вал 2 в зависимости от характера нагрузки.

Выбираем

типоразмер подшипника качения в зависимости от характера нагрузки и диаметра

вала. Согласно рекомендациям принимаем на 2-ом валу радиальные шариковые

подшипники, так как ![]() .

.

![]()

№209ГОСТ 831-75

Внутренний диаметр d=45 мм.

Наружный диаметр D=85 мм.

Ширина В=19 мм

Со=18600 Н.

С=33200 Н.

Число оборотов вала n=188 об/мин.

Рассчитываем приведенную нагрузку:

![]()

![]()

Определяем потребную динамическую грузоподъемность подшипника:

Проводим сравнение.

![]()

![]() условие выполняется

условие выполняется

Выбранный подшипник подходит к нашим условиям работы.

Выбор типоразмера подшипника на вал 3 в зависимости от характера нагрузки.

Выбираем

типоразмер подшипника качения в зависимости от характера нагрузки и диаметра

вала. Согласно рекомендациям принимаем на 2-ом валу радиальные шариковые

подшипники, так как ![]() .

.

![]()

№213ГОСТ 831-75

Внутренний диаметр d=65 мм.

Наружный диаметр D=120 мм.

Ширина В=22 мм

Со=34000 Н.

С=56000 Н.

Число оборотов вала n=40 об/мин.

Рассчитываем приведенную нагрузку:

![]()

![]()

Определяем потребную динамическую грузоподъемность подшипника.

Проводим сравнение:

![]()

![]() условие выполняется

условие выполняется

Выбранный подшипник подходит к нашим условиям работы.

Подшипники скольжения условно делятся на разъемные и неразъемные; вкладышные и безвкладышные; самоустанавливающиеся и несамоустанавливающиеся. Для некоторых подшипников скольжения корпуса, втулки и вкладыши нормализованы ГОСТ 11521-65, 11525-65, 11607-65, 11610-65. нормализованные подшипники скольжения изготавливают по ведомственным нормалям.

Проведем

сравнение ![]() , где

, где ![]() - удельное давление на

подшипник;

- удельное давление на

подшипник; ![]() - нагрузка на подшипнике;

- нагрузка на подшипнике; ![]() - диаметр подшипника;

- диаметр подшипника; ![]() - длина подшипника;

- длина подшипника; ![]() - допускаемое удельное

давление для подшипников.

- допускаемое удельное

давление для подшипников.

![]() .

.

Следовательно, условие выполняется.

Проведем сравнение:

![]() ,

,

где ![]() - удельная работа

силтрения, n – обороты вала;

- удельная работа

силтрения, n – обороты вала;

![]() =4-8 – допускаемое

значение для привода общего назначения.

=4-8 – допускаемое

значение для привода общего назначения.

![]() м/с.

м/с.

Условие выполняется.

Проведем

сравнение ![]() , где

, где ![]() - удельное давление на

подшипник;

- удельное давление на

подшипник; ![]() - нагрузка на подшипнике;

- нагрузка на подшипнике; ![]() - диаметр подшипника;

- диаметр подшипника; ![]() - длина подшипника;

- длина подшипника; ![]() - допускаемое удельное

давление для подшипников.

- допускаемое удельное

давление для подшипников.

![]() .

.

Следовательно, условие выполняется.

Проведем сравнение:

![]() ,

,

где ![]() - удельная работа

силтрения, n – обороты вала;

- удельная работа

силтрения, n – обороты вала;

![]() =4-8 – допускаемое

значение для привода общего назначения.

=4-8 – допускаемое

значение для привода общего назначения.

![]() м/с.

м/с.

Условие выполняется.

8. ВЫБОР КРЫШЕК ПОДШИПНИКОВЫХ УЗЛОВ

Для подшипников на валу 1 выбираем следующую крышку:

Сквозная: ГОСТ 18512 –73

D = 52 мм

d = 25 мм

D1 = 42 мм

D2 = 90 мм

D3 = 72 мм

D4 = 32 мм

d = 9 мм

H = 17 мм

n = 4

Для подшипников на валу 2 выбираем следующие глухие крышки:

Глухая: ГОСТ 18511 – 73

D = 85 мм

D1 = 80 мм

D2 = 133 мм

D3 = 111 мм

H = 19 мм

d1 = 11 мм

n = 4

Для подшипников на валу 3 выбираем следующие крышки:

Сквозная: ГОСТ 18512 –73

D = 120 мм

d = 65 мм

D1 = 85 мм

D2 = 168 мм

D3 = 146 мм

D4 = 75 мм

d = 11 мм

H = 20 мм

n = 6

Глухая: ГОСТ 18511 – 73

D = 120 мм

D1 = 110 мм

D2 = 168 мм

D3 = 146 мм

H = 20 мм

d1 = 11 мм

n = 6

9. ВЫБОР МАНЖЕТ

По ГОСТ 8752 – 79 выбираем следующие манжеты:

Для вала 1:

d = 25 мм

D = 42 мм

В = 10 мм

Для вала 3:

d = 65 мм

D = 85 мм

В = 10 мм

10. КОНСТРУИРОВАНИЕ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Шпонка на конце вала 1 под муфту.

В редукторах

наибольше применение находят шпонки призматические обыкновенные со скругленными

торцами, СТ СЭВ 189-75. Сечение шпонки ![]() выбирается

в зависимости от диаметра вала по табл., а длина назначается по конструктивным

соображениям в пределах длин шпонок данного сечения.

выбирается

в зависимости от диаметра вала по табл., а длина назначается по конструктивным

соображениям в пределах длин шпонок данного сечения.

Принимаем по СТ СЭВ 189 – 75 шпонку размерами 6 x 6, t =3,5 мм и длиной 40 мм. для диаметра 22 мм.

Проверяем шпонку на смятие, по условию смятия:

![]() ,

,

где ![]() - допускаемое напряжение

смятия, МПа,

- допускаемое напряжение

смятия, МПа,

![]() МПа

МПа

![]() - диаметр вала, мм.

- диаметр вала, мм.

![]()

Следовательно, шпонку данной длины и размером применять можно.

Шпонка на валу 2 под колесо.

Принимаем по СТ СЭВ 189 – 75 шпонку размерами 14 x 9, t = 5,5 мм и длиной 80 мм. для диаметра 50 мм.

Проверяем шпонку на смятие, по условию смятия.

![]() ,

,

![]()

Следовательно, шпонку данной длины и размером применять можно.

Шпонка навал 3 под колесо.

Принимаем по СТ СЭВ 189 – 75 шпонку размерами 20 x 12, t = 7,5 мм и длиной 110 мм. для диаметра 70 мм.

Проверяем шпонку на смятие, по условию смятия.

![]() ,

,

![]()

Следовательно, шпонку данной длины и размером применять можно.

Шпонка на конце вала 3 под муфту.

Принимаем по СТ СЭВ 189 – 752 - шпонки размерами 18 x 11, t =7 мм и длиной 90 мм. для диаметра 62 мм.

Проверяем шпонку на смятие, по условию смятия.

![]() ,

,

![]()

Следовательно, шпонку данной длины и размером применять можно.

Шпонка на конце вала 4 под муфту.

Принимаем по СТ СЭВ 189 – 752-е шпонки размерами 18 x 11, t =7 мм и длиной 80 мм. для диаметра 62 мм.

Проверяем шпонку на смятие, по условию смятия.

![]() ,

,

![]()

Следовательно, шпонку данной длины и размером применять можно.

Шпонка на вал 5 под колесо.

Принимаем по СТ СЭВ 189 – 752-е шпонки размерами 25 x 14, t =9 мм и длиной 120 мм. для диаметра 95 мм. и устанавливаем их с двух сторон.

Проверяем шпонки на смятие, по условию смятия.

![]() ,

,

![]()

Следовательно, шпонки данной длины и размером применять можно.

11. ВЫБОР МУФТЫ

Общие положения.

Выбор муфты для валов обусловлен особенностью монтажа и эксплуатации привода и производится по стандартам или нормалям в зависимости от передаваемого крутящего момента, а также возможности расточки ступицы под нужные диаметры валов. Муфта одного размера может иметь в ступицах полумуфт неодинаковые отверстия, что позволяет соединить валы разных диметров.

Выбор муфты соединяющей вал двигателя и вал редуктора.

Расчетный крутящий момент.

![]() ,

,

где Т=60778 – передаваемый крутящий момент быстроходным валом;

К=1,25- коэффициент режима работы.

![]() .

.

Выбор типа муфты.

Выбираем упругую втулочно-пальцевую муфту.

Напряжения изгиба в пальцах.

Напряжения изгиба в резиновых втулках

Условие выполняется, значит данную муфту применять можно.

Параметры муфты:

d = 22 мм

Dп = 90 мм

D = 120 мм

L = 121 мм

lв = 28 мм

dп=14 мм

lп = 28 мм

do=28мм

z = 4

GD2 = 0.025

Выбор муфты на вал 3.

Расчетный крутящий момент.

![]() ,

,

где Т=1387864– передаваемый крутящий момент быстроходным валом;

К=1,25- коэффициент режима работы.

![]() .

.

Выбор типа муфты.

Выбираем кулачково-дисковую муфту.

Максимальное давление на рабочих поверхностях.

Условие выполняется, значит, данную муфту применять можно.

Параметры муфты:

d = 62 мм

D0 = 105 мм

D = 170 мм

L = 275 мм

l =125 мм

b=45 мм

h = 30 мм

GD2 = 0.25

Определение нагрузки на вал

![]()

12. СИСТЕМА СМАЗКИ РЕДУКТОРА

Для уменьшения потерь мощности на трение и снижение интенсивности износа трущихся поверхностей, а также для предотвращения их от заедания, задиров, коррозии и лучшего отвода тепла в редукторах применяют смазку.

В настоящее время для передач редуктора широко применяют картерную систему смазки. Этот способ применяют для передач при окружных скоростях от 0,3 до 12,5 м/с.

Выбор смазочного материала основан на опыте эксплуатации машин. Причем чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло и наоборот, чем выше окружная скорость колеса, тем меньше должна быть вязкость масла. Поэтому требуемую вязкость масла определяют в зависимости от контактного напряжения и окружной скорости колес.

Согласно ГОСТ 17479.4-87 в редукторе будет использовано масло марки И-Г-С-100, высота масляной ванны составит 80 мм от днища редуктора. Контроль уровня масла в редукторе осуществляется жезловым указателем.

При длительной работе масло загрязняется продуктами износа деталей передач. С течением времени оно стареет, свойства его ухудшаются, поэтому в редукторе масло периодически заменяется. Для этой цели в корпусе редуктора должно быть предусмотрено маслосливное отверстие, закрываемое пробкой. Для полного слива масло желательно предусмотреть уклон дна корпуса редуктора в сторону сливной пробки. При работе редуктора за счет потерь мощности в узлах трения масло разогревается и тем самым повышается давление воздуха внутри корпуса. Это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки пробки отдушины в верхних его точках. Иногда пробку-отдушину совмещают с крышкой смотрового люка.

13. КОНСТРУИРОВАНИЕ КОРПУСНЫХ ДЕТАЛЕЙ

Примем толщину стенки корпуса δ = 10 мм.

Рассчитаем толщину стенки крышки:

δкр = (0,8…0,9) δ = 0,8*10 = 8 мм. Примем толщину стенки крышки также равной 10 мм.

Диаметр и число болтов выбирают по рекомендациям при конструировании корпусов редукторов. Координаты болтов уточняются при разработке конструкции редуктора. В этом случае болтовое соединение включает группу неравномерно нагруженных болтов, установленных с зазором.

Диаметры фундаментных болтов:

![]()

Диаметры болтов соединяющих крышку с корпусом редуктора у бобышек подшипников:

![]()

Диаметры болтов соединяющих крышку с корпусом по периметру соединения:

![]()

Выбираем крышку смотрового люка.

Для данного редуктора выберем крышку со следующими параметрами:

А = 200 мм

А1 = 175 мм

А2 = 150 мм

В = 150 мм

В1 = 125 мм

В2 = 150 мм

Z = 4

d4 = 6 мм

Определяем размеры фланцев под болты.

Размеры фланца под фундаментные болты:

М = 27 мм

К = 50 мм

Е = 23 мм

S = 50 + 10 + 4 = 64 мм

d = 21 мм

δфл = 2,3δ = 2,3*10 = 23 мм.

Размеры фланца под болты у бобышек подшипников:

М = 19 мм

К = 36 мм

Е = 17 мм

S = 36 + 10 + 4 = 50 мм

d = 15 мм

δфл = 1,5δ = 1,5*10 = 15 мм.

Для удобства монтажа примем толщину фланца равной 30 мм.

Размеры фланца под болты по периметру соединения:

М = 16 мм

К = 28 мм

Е = 12 мм

S = 28 + 10 + 4 = 42 мм

d = 11 мм

δфл = 1,35δ = 1,35*10 = 13,5 мм.

14. ПЛИТА И РАМА

Сварные несущие конструкции экономически выгодно изготавливать при единичном и мелкосерийном производстве. При этом используют прокат: швеллеры, уголки, листы, полосы. Кроме того, металлоемкость сварных конструкций примерно в два раза меньше аналогичных литых рам и плит.

Плиты служат для установки агрегатов привода (двигателя, редуктора) и обеспечения правильного положения их в течение всего срока эксплуатации. Конструкция плит должна удовлетворять требованиям прочности, жесткости, виброустойчивости, стабильности формы во времени и др.

Длину плиты L и ширину В определяют в соответствии с размерами агрегатов, устанавливаемых на ней. Высоту плиты принимают примерно Н=0,1L. Если плита ступенчатая, то высота Н соответствует белее низкой ее части.

Диаметр болтов dф для крепления плиты к фундаменту принимают равным диаметру болтов, крепящих редуктор к плите. Болты равномерно размещают со средним шагом Р=(30…40)dф.

В данном случае будем использовать сварную плиту из прокатного сортамента – швеллеров, угольников и листов. Швеллера и угольники располагаются так, чтобы торец одной детали примыкал к стенке другой. Это облегчает изготовление плит. Детали плиты сваривают по контуру сопряжения. Контур плиты будет иметь Г-образную форму.

Порядок и принцип проектирования рам не отличается от проектирования литых плит. По аналогичной зависимости отыскивают величины Н и их сортамента проката подбирают размеры профиля, чаще всего швеллера. Затем отыскивают величину разноси уровней h, на раму наваривают листы требуемой толщины или опорные платики. При большем значении h раму наращивают швеллерами, поставленными на полку или наложенными на стенку. Точная установка агрегатов по высоте обеспечивается металлическими прокладками.

Рамы, сваренные из профильного проката, имеют достаточную жесткость, поэтому надобность в специальных ребрах жесткости обычно отпадает.

Для удобства монтажа и демонтажа прокатные профили, составляющие раму, устанавливают полками наружу.

Крепеж рамы к фундаменту осуществляется фундаментальными болтами. В случае крепления рамы за полки необходимо подкладывать под гайку болта косую шайбу. Диаметры и число болтов выбирают в зависимости от длины или развернутой несущей конструкции.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. «Расчёт и проектирование деталей машин». Под редакцией А.А. Андросова. Ростов – на – Дону 2002 г.

2. «Детали машин. Проектирование». Л.В. Курмаз, А.Т. Скойбеда. Москва 2004г.