Курсовая работа: Дослідження проблеми взаємозамінності, допусків й посадки

Курсова робота

"Дослідження проблеми взаємозамінності, допусків й посадки"

Введення

Ціль курсової роботи – придбання практичних навичок користування стандартами, а також вибору допусків і посадок у конкретних умовах.

Курсова робота складається з наступних основних розділів:

1. Розрахунок і вибір посадок для гладких циліндричних з'єднань;

2. Розрахунок кількості груп деталей для селективного складання з'єднання необхідної точності;

3. Розрахунок і вибір полів допусків для деталей, що сполучаються з підшипниками кочення;

4. Вибір допусків і посадок шпонкових з'єднань;

5. Допуски й посадки шліцевих з'єднань;

6. Розрахунок допусків розмірів, що входять у заданий розмірний ланцюг.

посадка циліндричний шліцевий підшипник

1. Розрахунок і вибір посадок для гладких циліндричних з'єднань

Вихідні дані

1. Номінальний розмір – 120 мм

2. Значення розрахункових зазорів або натягів

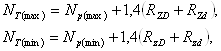

![]() мкм;

мкм; ![]() мкм

мкм

3. Система полів допусків – система вала cн

Виконання роботи

1. Визначити середнє значення числа одиниць допуску.

![]() , (1.1)

, (1.1)

![]() =346–236=110 мкм

=346–236=110 мкм

![]()

2. Попередньо по таблиці А2 додатки А встановили квалітет 8, по якому виготовляються деталі з'єднання.

3. Визначити значення граничних технологічних натягів.

Шорсткість деталей з'єднання по формулі

![]() , (1.2)

, (1.2)

![]()

(1.3)

(1.3)

4. Вибрати поля допусків деталей з'єднання по таблицях П 4-П10/4.

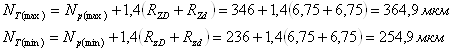

![]() , квалітет 8,

, квалітет 8,

![]() , квалітет 8.

, квалітет 8.

Вибираємо основні відхилення отвору по таблиці П8/1 і формулам (1.4), (1.5)

![]() (1.4)

(1.4)

![]()

еi=310 мкм

es=ei+Td (1.5)

es=310+54=364 мкм

Записуємо обрану посадку

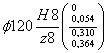

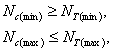

Перевіряємо дотримання умови вибору

(1.6)

(1.6)

![]()

Умова дотримується – посадка обрана вірно.

5. Уточнюємо шорсткість поверхні вала й отвору по формулі (1.2):

![]() мкм,

мкм,

![]() мкм.

мкм.

Вибираємо стандартні значення ![]() й

й ![]() по таблиці:

по таблиці:

![]() мкм,

мкм,

![]() мкм.

мкм.

По таблиці призначаємо завершальний технологічний процес, що забезпечує необхідну точність і шорсткість:

– для отвору – розточування на токарських верстатах тонке (алмазне)

– для вала – зовнішнє гостріння тонке (алмазне)

6. Вибираємо засобу виміру.

Для отвору:

![]() .00, IT = 54 мкм –

.00, IT = 54 мкм –

Нутромір індикаторний з точністю

відліку 0,01 мм, на нормованій ділянці шкали в 0,1 мм, ![]() .

.

Для вала

![]() , IT =54 мкм – Микрокатр типу ИГП із

ціною розподілу 0,005 (±0,15 мм),

, IT =54 мкм – Микрокатр типу ИГП із

ціною розподілу 0,005 (±0,15 мм), ![]() .

.

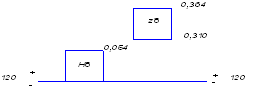

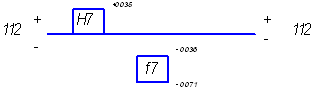

7. Будуємо схему полів допусків з'єднання

Схема допусків з'єднання

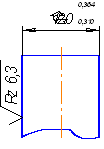

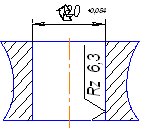

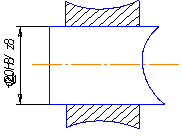

8. Креслимо ескізи з'єднання і його деталей

Малюнок 1.2 – Ескізи з'єднання і його деталей: а – вал, б – отвір, в-в-повне з'єднання

2. Розрахунок кількості груп деталей для селективного складання з'єднання необхідної точності

Вихідні дані

1. З'єднання технологічним,

заданим номінальним розміром і полями допусків деталей по можливостях

виготовлення – ![]() .

.

2. Точність з'єднання

(експлуатаційного), задана груповим допуском посадки (зазору), необхідне за

умовами функціонування з'єднання – ![]() мкм

мкм

Виконання роботи

1. Визначити значення допусків, граничних відхилень і граничних розмірів вала й отвору.

По таблиці П4/4 визначаємо верхнього й нижнє граничне відхилення для отвору.

ES = +87 мкм; EI=0 мкм.

По таблиці П8/4 визначаємо верхнього й нижнє граничне відхилення для вала.

es = -36 мкм; ei=-123 мкм.

Найбільший граничний розмір для отвору:

![]() (2.1)

(2.1)

Найменший граничний розмір для отвору:

![]() (2.2)

(2.2)

Найбільший граничний розмір для вала:

![]() (2.3)

(2.3)

Найменший граничний розмір для вала:

![]() (2.4)

(2.4)

Допуски для отвору:

TD=ES – EI =100 – 0 = 100 мкм (2.5)

Допуски для вала:

Td=es – ei = (–36) – (–123) = 87 мкм (2.6)

2. Визначити значення граничних зазорів у заданому з'єднанні (технологічному).

![]() =ES – ei =87 – (–123) = 210 мкм (2.7)

=ES – ei =87 – (–123) = 210 мкм (2.7)

![]() =EI – es =0 – (–36) = 36 мкм (2.8)

=EI – es =0 – (–36) = 36 мкм (2.8)

3. Визначити число груп вала й отвору для забезпечення заданої точності з'єднання.

![]() , (2.9)

, (2.9)

де ![]() –

допуск посадки по можливостях виготовлення;

–

допуск посадки по можливостях виготовлення;

![]() – груповий допуск посадки по вимогах експлуатації.

– груповий допуск посадки по вимогах експлуатації.

![]() ;

; ![]() .

.

Знаходимо кількість груп вала й отвору

![]() , (2.10)

, (2.10)

![]() Приймаємо

Приймаємо ![]() .

.

Групові допуски деталей для селективного складання

![]() ;

; ![]() ,

,

т.е. допуски всіх розмірних груп вала або отвори будуть рівні між собою.

![]() (2.11)

(2.11)

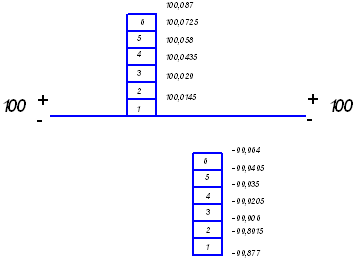

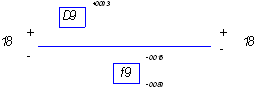

4. Виконати схему полів допусків

заданого з'єднання ![]() 100H9/F9,

деталі якого варто розглядати на сім розмірних груп (малюнок 2.1).

100H9/F9,

деталі якого варто розглядати на сім розмірних груп (малюнок 2.1).

Схема полів допусків з'єднання ![]() 100H9/f9, деталі якого

розсортовані на сім розмірних груп

100H9/f9, деталі якого

розсортовані на сім розмірних груп

5. Скласти карту сортувальника, указавши в ній граничні розміри валів і отворів у кожній розмірній групі (таблиця 2.1).

Таблиця 2.1 – Карта сортувальника для сортування на групи деталей з'єднання

| Номер розмірної групи | Розміри деталей, мм | ||

| отвір | вал | ||

| 1 | від | 100 | 99,877 |

| до | 100,0145 | 99,8915 | |

| 2 | понад | 100,0145 | 99,8915 |

| до | 100,029 | 99,906 | |

| 3 | понад | 100,029 | 99,906 |

| до | 100,0435 | 99,9205 | |

| 4 | понад | 100,0435 | 99,9205 |

| до | 100,058 | 99,935 | |

| 5 | понад | 100,058 | 99,935 |

| до | 100,0725 | 99,9495 | |

| 6 | понад | 100,0725 | 99,945 |

| до | 100,087 | 99,964 |

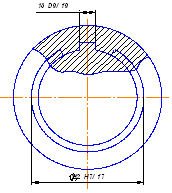

3. Розрахунок і вибір полів допусків для деталей, що сполучаються з підшипниками кочення

Вихідні дані

1. Номер підшипника кочення – 317

2. Значення радіального навантаження на опорі підшипника – 18 кн.

3. Креслення вузла, у якому використовують підшипник кочення – малюнок 15 (додаток Г).

Виконання роботи

1. Вибираємо конструктивні розміри заданого підшипника кочення серії 317.

За ДСТ 8338–75 визначаємо D=180 мм; d=85 мм; Bк=41 мм; r=4 мм.

2. Обґрунтувати характер навантаження підшипника.

Вибираємо характер навантаження підшипника – перевантаження до 150%, помірні поштовхи вібрації.

3. Установити вид навантаження кожного кільця підшипника.

Для внутрішнього кільця встановлюють циркуляційне навантаження, а для зовнішнього кільця – місцеве.

4. Розрахувати й вибрати посадки підшипника на вал і в корпус.

При циркуляційному навантаженні кілець підшипників посадки на вали й у корпуси вибирають за значенням інтенсивності радіального навантаження на посадковій поверхні.

Інтенсивність радіального навантаження визначають по формулі (3.1)

![]() (3.1)

(3.1)

де R – радіальне навантаження, кн;

В-Ширина підшипника, м;

kn – динамічний коефіцієнт посадки, що залежить від характеру навантаження, kn=1–1,8;

F – коефіцієнт, що враховує ступінь ослаблення натягу при порожньому валу й тонкостінному корпусі, при суцільному валу F=1;

FA – коефіцієнт, що враховує нерівномірність розподілу радіального навантаження між рядами роликів і кульок, для радіальних і радіально упорних підшипників з одним зовнішнім або внутрішнім кільцем FA=1.

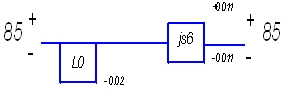

![]() кН/м

кН/м

При ![]() кН/м

и d = 85 мм поле допуску вала js6. Умовна позначка з'єднання

«внутрішні кільця підшипника – вал» –

кН/м

и d = 85 мм поле допуску вала js6. Умовна позначка з'єднання

«внутрішні кільця підшипника – вал» – ![]() для

циркулярного навантаженого кільця (таблиця П. 19/4).

для

циркулярного навантаженого кільця (таблиця П. 19/4).

При місцевому виді навантаження

поле допуску корпуса для D=180 мм – H7. Умовна позначка з'єднання «корпус

– зовнішнє кільце підшипника – ![]() (таблиця

П20/4)

(таблиця

П20/4)

5. Для з'єднань «корпус-підшипник» і «підшипник-вал» побудувати схеми полів допусків.

![]()

Верхнє граничне відхилення для внутрішнього кільця ES = 0 мм

Нижнє граничне відхилення для внутрішнього кільця EI = -0,02 мм

Верхнє граничне відхилення для вала es = 0,011 мм

Нижнє граничне відхилення для вала ei = 0,011 мм (таблиця П5/4)

![]()

Верхнє граничне відхилення для корпуса ES = 0,040 мм

Нижнє граничне відхилення для корпуса EI=0 мм

Верхнє граничне відхилення для зовнішнього кільця es = 0 мм

Нижнє граничне відхилення для зовнішнього кільця ei = -0,025 мм.

Схеми полів допусків з'єднань: а-а

– поле допуску для посадки ![]() , б –

поле допуску для посадки

, б –

поле допуску для посадки ![]()

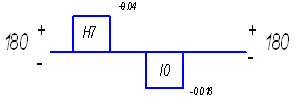

4. Вибір допусків і посадок шпонкових з'єднань

Вихідні дані

1. Діаметр вала d=30 мм

2. Вид з'єднання – нормальне

3. Конструкція шпонки – сегментна

Виконання роботи

1. Визначити основні розміри шпонкового з'єднання.

За ДСТ 24071–80 для d=30 мм:

b=8 мм; висота h=11 мм; ![]() =8,0 мм;

=8,0 мм;

![]() =3,3 мм; D=28 мм.

=3,3 мм; D=28 мм.

2. Вибрати поля допусків деталей шпонкового з'єднання по ширині шпонки b=8 мм залежить від нормального виду з'єднання.

При нормальному виді з'єднання на ширину шпонки вибираємо поле допуску – h9; на ширину паза вала – N9; на ширину паза вала – Js9.

3. Призначити поля допуску на інші розміри деталей шпонкового з'єднання визначені в ДЕРЖСТАНДАРТ 24071, по яких призначають наступні поля допусків:

– висота шпонки – по h11;

– довжина шпонки – по h14;

– довжина паза вала – по H15;

– глибина паза вала й втулки – H12;

– діаметр сегментної шпонки. – h12.

Поля допусків шпонкового з'єднання

по номінальному розмірі «вал-втулка» установлюють при точному центруванні

втулки на валу – ![]() .

.

4. Вичертити схему розташувань полів допусків розмірів шпонкового з'єднання.

Схема розташування полів допусків шпонкового з'єднання

5. Заповнити таблицю 5.1 «Розмірні характеристики деталей шпонкового з'єднання»

Розмірні характеристики деталей шпонкового з'єднання

| Найменування розміру | Номінальний розмір, мм | Поле допуску | Допуск розміру Т, мм | Граничні відхилення, мм | Граничні розміри, мм | ||

|

верхнє ES(eS) |

Нижнє EI(ei) |

max | min | ||||

|

Ширина паза вала Ширина паза втулки Ширина шпонки Глибина паза вала Висота шпонки Глибина паза втулки Діаметр втулки Діаметр вала Діаметр сегментних шпонок |

8 8 8 8 11 3,3 30 30 28 |

N9 Js9 h9 H12 h11 H12 H6 m6 h12 |

0,036 0,036 0,036 0,3 0,110 0,200 0,013 0,013 0,210 |

0 +0,018 0 +0,3 0 +0,2 +0,013 +0,021 0 |

-0,036 -0,018 -0,036 0 -0,110 0 0 0,008 -0,210 |

8,00 8,018 8 8,3 11 3,5 30,013 30,013 28,210 |

7,964 7,988 7,964 8 10,890 3,3 30 29,992 21,790 |

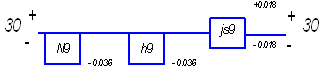

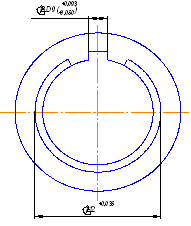

5. Допуски й посадки шліцевих з'єднань

Вихідні дані

1. Умовна позначка прямоточного шліцевого з'єднання –

![]() .

.

Виконання роботи

1. Установити спосіб центрування заданого шліцевого з'єднання.

Центрування здійснене по внутрішньому діаметрі.

2. Установити значення основних відхилень, допусків розмірів і вичертити схеми полів допусків що центрують і не елементів, що центрують, шліцевого з'єднання.

За Дст 1139–80 при центруванні

з'єднанні по внутрішньому діаметрі d: число шліців z=10; посадка по елементі,

що ![]() центрує; посадка по

елементі, що не

центрує; посадка по

елементі, що не![]() центрує; ширина зуба

b=12,0; посадка по розмірі

центрує; ширина зуба

b=12,0; посадка по розмірі ![]() .

.

Посадка по елементі, що ![]() центрує:

центрує:

Верхнє граничне відхилення для отвору ES = +35 мкм

Нижнє граничне відхилення для отвору EI=0 мкм

Верхнє граничне відхилення для вала es= -36 мкм

Нижнє граничне відхилення для вала ei=-71 мкм (таблиця П4 – П10/4)

Посадка по елементі, що не центрує

![]()

Верхнє граничне відхилення для отвору ES = +93 мкм

Нижнє граничне відхилення для отвору EI=+50 мкм

Верхнє граничне відхилення для вала es= -16 мкм

Нижнє граничне відхилення для вала ei=-59 мкм (таблиця П4 – П10/4)

Побудуємо схему полів допусків ![]() і

і ![]() (мал. 5.1 і 5.2).

(мал. 5.1 і 5.2).

Схема допусків елемента, що

центрує ![]()

Схема допусків елемента, що

центрує ![]()

3. Визначити невідомі граничні відхилення й граничні розміри всіх елементів деталей шліцевого з'єднання.

Посадка по елементі, що![]() центрує:

центрує:

Найбільший граничний розмір для отвору

![]()

Найменший граничний розмір для отвору

![]()

Найбільший граничний розмір для вала

![]()

Найменший граничний розмір для вала

![]()

Значення граничних зазорів (натягів) у заданому з'єднанні

![]()

![]()

Допуски для отвору:

TD=ES – EI =35 – 0 = 35 мкм = 0,035 мм

Допуски для вала:

Td=es – ei = -36 – (–71) = 35 мкм= 0,035 мм

Посадка по елементі, що центрує

![]() :

:

Найбільший граничний розмір для отвору

![]()

Найменший граничний розмір для отвору

![]()

Найбільший граничний розмір для вала

![]()

Найменший граничний розмір для вала

![]()

Значення граничних зазорів у заданому з'єднанні

![]()

![]()

Допуски для отвору

TD=ES – EI =0,093 – 0,050 = 0,043 мм

Допуску для вала

Td=es – ei = –0,016 – (–0,059) = 0,043 мм

4. Заповнити форму 5.1 «Розмірні характеристики деталей шліцевого з'єднання»

Розмірні характеристики деталей шліцевого з'єднання

| Найменування елементів шліцевого з'єднання | Номінальний розмір, мм | Поле допуску |

Допуск розміру Т, мм |

Граничні відхилення, мм | Граничні розміри, мм | ||

|

верхнє ES(eS) |

Нижнє EI(ei) |

max |

min |

||||

|

1. Що центрують елементи Отвір Вал 2.елементи, Що Не Центрують Ширина паза (западин отвору) Ширина зуба (товщина шліців вала) Отвір Вал |

112 112 18 18 125 125 |

H7 F7 D9 F9 H12 A12 |

0,035 0,035 0,043 0,043 0,400 0,250 |

0,035 -0,036 0,093 -0,016 0,400 -0,460 |

0 -0,071 0,050 -0,059 0 -0,710 |

112,035 111,964 18,093 17,084 125,400 124,540 |

112 111,929 18,050 17,041 125 124,290 |

5. Складальний і детальний ескізи шліцевого з'єднання і його деталей, указавши їхні умовні позначки

Складальний ескіз шліцевого з'єднання

![]()

Малюнок 5.2 – Детальний ескіз шліцевого з'єднання

6. Розрахунок допусків розмірів, що входять у заданий розмірний ланцюг

Вихідні дані

1. Креслення вузла із вказівкою

замикаючої ланки – малюнок ![]() .

.

2. Номінальний розмір і граничні відхилення замикаючої ланки

![]() мм

мм

Виконання роботи

1. Виконати розмірний аналіз ланцюга із заданою замикаючою ланкою.

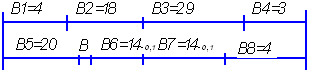

Геометрична схема розмірного

ланцюга із замикаючою ланкою ![]()

2. Перевірити правильність складання заданого розмірного ланцюга на що зменшують і збільшують ланки.

![]() , (6.1)

, (6.1)

![]()

3. Установити одиниці допуску ланок, допуски яких потрібно визначити.

Відомі допуски двох підшипників

кочення, тобто розмірів ![]() . Для

розмірів, у яких немає полів допусків, одиницю допуску варто визначити по

додатку А.

. Для

розмірів, у яких немає полів допусків, одиницю допуску варто визначити по

додатку А.

для ![]() ;

;

для ![]() мкм;

мкм;

для ![]() мкм;

мкм;

для В4=3 мм-i=0,63 мкм;

для В5=20 мм-i=1,44 мкм;

для В8=4 мм-i=0,83 мкм.

4. Визначити допуск замикаючої ланки.

![]() ;

; ![]() (6.2)

(6.2)

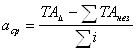

![]()

5. Визначити середній коефіцієнт точності заданого розмірного ланцюга.

(6.3)

(6.3)

![]()

6. Установити квалітет, по якому варто призначати допуски на тридцятимільйонні ланки.

При середньому коефіцієнті

точності ![]() (

(![]() ) квалітет 11, з додатка А

(по додатку Д).

) квалітет 11, з додатка А

(по додатку Д).

7. По встановленому квалітеті призначити допуски й відхилення на тридцятимільйонні ланки.

для ![]() 4 мм

допуск ТВ=0,75 мм, відхилення рівні es=0,0375 ei=-0,0375

4 мм

допуск ТВ=0,75 мм, відхилення рівні es=0,0375 ei=-0,0375

для ![]() 18 мм

допуск ТВ=0,11 мм, відхилення рівні es=0,055 ei=-0,055

18 мм

допуск ТВ=0,11 мм, відхилення рівні es=0,055 ei=-0,055

для ![]() 29 мм

допуск ТВ=0,13 мм, відхилення рівні es=0,065 ei=-0,065

29 мм

допуск ТВ=0,13 мм, відхилення рівні es=0,065 ei=-0,065

для В4=3 мм допуск ТВ=0,06 мм, відхилення рівні es=0,03 ei=-0,03

для В5=20 мм допуск ТВ=0,13 мм, відхилення рівні es=0,065 ei=-0,065

для В8=4 мм допуск ТВ=0,75 мм, відхилення рівні es=0,0375 ei=-0,0375

8. Зробити перевірку правильності призначення граничних відхилень.

Допуск замикаючої ланки дорівнює сумі допусків ланок.

![]() , (6.4)

, (6.4)

(-37,5–55–65–30) – (65+37,5)<-400

(37,5+55+65+30) – (-65–100–100–37,5) <400

Умова не дотримується.

9. Якщо умови перевірки не дотримуються, розрахувати відхилення коригувальної ланки і його допуск.

![]() , те вибирають більше проста ланка – В8,

що є що зменшує.

, те вибирають більше проста ланка – В8,

що є що зменшує.

Відхилення замикаючої ланки:

![]() (6.5)

(6.5)

![]()

![]() ESB

ESB![]() -

-![]()

![]() (-37,5–55–65–30) – (-400) – 65=117.5

(-37,5–55–65–30) – (-400) – 65=117.5

![]() EIB

EIB![]() -

-![]()

![]() (37.5+65+55+30) – 400 – (-65–100–100)=82.5

(37.5+65+55+30) – 400 – (-65–100–100)=82.5

Результати розрахунків допусків у розмірному ланцюзі

| Найменування розмірів | Номінальний розмір, мм | Позначення розміру, мм | Квалітет | Допуск розміру | Поле допуску | Граничні відхилений., мм | Граничні розміри, мм | |||||

|

значе н |

Прим. |

верх. ES(es) |

нижн. EI(ei) |

max |

min |

|||||||

| тридцятилітні | що збільшують |

4 18 29 3 |

В1 В» В3 В4 |

- - - - |

0,075 0,11 0,13 0,06 |

Js12 Js12 |

0,0375 0,055 0,065 0,030 |

0,0375 -0,055 -0,065 -0,030 |

4,0375 18,055 29,013 3,030 |

3,9625 17,945 28,987 2,970 |

||

| що зменшують |

20 14 14 4 2 |

В5 В6 В7 В8 В∆ |

- - - - - |

0,13 0,100 0,100 0,075 0,650 |

відоме |

– – – – – |

0,065 0 0 0,1175 0,4 |

-0,065 -0,100 -0,100 0,0825 -0,4 |

20,065 14 14 4,1175 2,4 |

19,935 13,9 13,9 3,9175 1,6 |

||

| замикаючий | ||||||||||||

Список використаних джерел

1. Некіфоров А.Д. Взаємозамінність, стандартизація й технічні виміри. – К., 2002

2. Сергєєв А.Г., Латишев М.В. Метрологія, стандартизація й сертифікація, – К., 2001.

3. Якушев А.И., Воронцов Л.Н., Федотов Н.М. Взаємозамінність, стандартизація й технічні виміри: Підручник для вузів – К., 2004

4. Взаємозамінність і технічні виміри. Методичні вказівки/ Укладачі: Б.А. Калачевський, М.С. Коритов, В.В. Акімов, А.Ф. Мішуров. – К., 2000

5. Допуски й посадки. Довідник в 2 ч. /Під ред. В.Д. Мягкова. – К., 2004

6. Довідник по машинобудівному кресленню/ Федоренко В. А, Шошін А.І. – К., 2004

7. ДЕРЖСТАНДАРТ 520 Підшипники кочення. Загальні технічні умови.