Курсовая работа: Теплоснабжение предприятий по переработке животноводческого сырья

Московский государственный университет прикладной биотехнологии

Кафедра «Теплотехники и энергосбережения»

Курсовой проект

«Теплоснабжение предприятий по переработке животноводческого сырья»

Выполнил: Семенов С.И.

Факультет: технологический

Группа: 2Т3-1

Руководитель: Егоров В.И.

Москва 2007 год

Введение

Предприятия молочной промышленности относятся к энергоемким производствам. Это обусловлено тем, что при переработке животноводческого сырья и консервировании продукции на молочных заводах широко применяются разнообразные тепловые процессы. К ним относятся пастеризация и стерилизация молочных консервов, сушка молочных продуктов и другие процессы. Кроме того, значительное количество теплоты расходуется на нужды горячего водоснабжения, отопления и вентиляции производственных и вспомогательных цехов, административно-бытовых зданий и сооружений.

В связи с опережающим повышением цен на топливно-энергетические ресурсы возрастает доля стоимости затрат теплоты в структуре себестоимости производимой на 1 параметров, гарантирующими производство качественной продукции, представляет важную задачу. Актуальность данной проблемы определяется также ограниченностью не возобновляемых энергоресурсов, необходимостью проведения энергосберегающей политики и снижения уровня техногенной нагрузки систем энергосбережения на окружающую среду.

Системы теплоснабжения предприятий должны обеспечивать выработку и бесперебойную подачу в цеха теплоносителей заданных параметров, гарантирующих получение продукции высокого качества. Состояние теплоносителей определяется их давлением, температурой, энтальпией, степенью сухости и другими параметрами. Необходимо обеспечить резерв тепловой мощности в сезон массовой переработки сырья. Тепловые схемы должны предусматривать возможность максимального использования энергетического потенциала вырабатываемых теплоносителей, снижения выхода тепловых вторичных энергоресурсов и утилизации теплоты, образующихся в теплопотребляющих установках.

Цель работы.

Цель работы состоит в углублении знаний студентов по теоретическим разделам курсов теплотехнических дисциплин, освоении методики выполнения теплотехнических расчетов, изучении конструкции и принципа работы отдельных элементов систем теплоснабжения.

Обоснование типоразмера предприятия

Технические и энергоэкономические характеристики предприятий по переработке животноводческого сырья существенным образом зависят от объёмов и ассортимента производимой продукции. В связи с этим некоторые расчётные характеристики представлены в зависимости от типоразмера предприятия.

Для молочных заводов определяющий типоразмер представляет собой суммарную сменную переработку сырья с учётом норм расхода цельного молока на производство заданных объёмов продукции.

Цельно- и кисломолочная продукция 120*0,895=107,4

Масло животное 1,3*21,185=21,54

Сыры 0,95*9,285=8,82

Сухое молоко ?2,4?*9,85=23,64

Типоразмер 200 т/с

Определение параметров теплоносителей в реперных точках

h’- энтальпия кипящей воды, кДж/кг

r – теплота парообразования, кДж/кг

h – энтальпия влажного насыщенного пара

РА=0,9 МПа

ХА = 0,95

h’А= 742,6 кДж/кг

rА = 2030,4 кДж/кг

ТА= 175,36 ˚С

h А= h’А + rАxА = 742,6 + 2030,4*0,95 = 2671,48 кДж/кг

Точка Б.

Подающий паропровод в водоподогревателе для нужд горячего водоснабжения и отопления.

Давление при условии его дросселирования.

РБ = 0,7 МПа

hБ = hА = 2671,48 кДж/кг

h’Б = 697,1 кДж/кг

rБ = 2069,7 кДж/кг

ТБ = 164,96 °С

ХБ = (hБ – h’Б)/ rБ = (2671,48 – 697,1) / 2069,7 = 0,96

Точка В.

Паропровод на входе в производственный корпус, давление Р понижается, температура уменьшается, в зависимости от расстояния до производственного корпуса. Потери давления Рпот. на 100 метров паропровода принимаем 8-10 кПа, а потери энтальпии hпот. от 1-1,5 % на 100 метров паропровода. Принимаем потери давления 10 кПа. Так как длина паропровода 161 метр, то

100 10 кПа

161 - Х кПа

Х = 16,1 кПа

Рпот. = 16,1 кПа

РВ = РА - Рпот = 0,9*10 6 – 0,0161*10 6 = 0,8839 МПа

Принимаем потери энтальпии h пот 1 %

100 - 1 %

161 - Х %

Х = 1,61%

h пот = 1,61 %

hВ = hА – h пот = 2671,48 –43,01= 2628,47 кДж/кг

h’В = 739,4 кДж/кг

rВ = 2049,6 кДж/кг

|

РГ1 = 0,3 Мпа |

РГ2 = 0,3 МПа |

РГ3 = 0,3 Мпа |

РГ4 = 0,5 МПа |

|

ТГ1 = 133,5 °С |

ТГ2 = 133,5 °С |

Т Г3 =133,5 °С |

ТГ4 = 151,85 °С |

|

h’Г1 = 561,1 кДж/кг |

h’Г2 = 561,1 кДж/кг |

h’Г3 = 561,1 кДж/кг |

h’Г4 = 640,1 кДж/кг |

|

rГ1 = 2164,1 кДж/кг |

rГ2 = 2164,1 кДж/кг |

rГ3 = 2164,1 кДж/кг |

rГ4 = 2108,4 кДж/кг |

|

Х Г1 = 0,95 |

ХГ2 = 0,95 |

ХГ3 = 0,95 |

ХГ4 = 0,94 |

ТВ = 174,6°С

ХВ= (hВ – hВ’)/ rВ = (2628,47 – 739,4) / 2049,6 = 0,92

Точка Г.

Давление пара в технологических аппаратах отдельных цехов принимается по таблице 7, в которой приведены также доля расходуемого в них «глухого» пара агп и доля «пролетного» пара Х пп в образующейся пароконденсатной смеси.

Г1 – цех цельно- и кисломолочного молока

Г2 – маслоцех

Г3 – сыродельный цех

Г4 – цех сухого молока

Г5 – цех консервов

hГ = hВ = 2628,47 кДж/кг

ХГ1-3 = (hГ – hГ’)/ rГ =(2628,47 – 561,4)/2164,1=0,95

XГ4-5=(2628,47 -640,1)/2108,4=0,94

Точка Д.

Конденсатопровод в цехах.

РД рекомендовано 0,9 РГ каждого цеха.

|

РД1 = 0,27 МПа |

РД2 = 0,27 МПа |

РД3 = 0,27 МПа |

РД4 =0,45 МПа |

|

ТД1 = 129,98 С |

ТД2= 129,98 С |

ТД3 = 129,98 С |

ТД4= 147,92С |

|

h’Д1 = 546,2 кДж/кг |

h’Д2 = 546,2 кДж/кг |

h’Д3 = 546,2 кДж/кг |

h’Д4 = 623,2 кДж/кг |

|

rД1 = 2174,5 кДж/кг |

r Д2= 2174,5 кДж/кг |

rД3= 2174,5 кДж/кг |

rД4 = 2120,6 кДж/кг |

|

X Д1 = 0,1 |

X Д2 = 0,1 |

X Д3 = 0,1 |

X Д4 =0,1 |

РД1 = 0,9*0,3 = 0,27 МПа

РД2 = 0,9*0,3 = 0,27 МПа

РД3 = 0,9*0,3 = 0,27 МПа

РД4 = 0,9*0,5 = 0,45 Мпа

hПКС= h’ + r*X

hПКС Д1 = 763,65 кДж/кг

hПКС Д2 = 763,65 кДж/кг

hПКС Д3 = 763,65 кДж/кг

hПКС Д5 = 835,26 кДж/кг

Точка Е.

Конденсатопровод после утилизационной установки.

Переохлажденный конденсат можно использовать для подогрева воды (для нужд горячего водоснабжения).

РЕ = Рср (РД)* 0,9 = 0,31 Мпа

Происходит полная конденсация с последующим переохлаждением до 80 °С.

h воды = Св * Т конд. = 4,19 * 80°С = 335,2 кДж/кг

где Св – теплоемкость конденсата кДж/кг

для воды Св = 4,19 кДж/кг

Т нас. = 134,66° С

Степень переохлаждения

Δt = Т нас – Т кон = 134,66 – 80 = 54,66° С

Точка Ж.

Водоподогреватели после системы отопления.

В зависимости от наружной Т (расчетной) для самой холодной пятидневки года выбрано из рисунка 7.

Т (расчетная) берется из таблицы 8, в зависимости от местоположения предприятия. Для города Иваново :

Т = -28 °С

Тп = 127 °С

То = 63 °С

Температура конденсата после водоподогревателя принимаем на 35 – 40 °С выше Т обратной воды.

Т кон = 63+40 = 103 °С

Давление Рж = 0,9 (РБ -Pпотерь) = 0,7*(1-0,10) = 0,63 МПа

Т нас = 160,12 °С

hж= Св* Т кон = 4,19 * 103 °С = 431,57 кДж/кг

Степень переохлаждения конденсата

Δt = Т нас – Т к = 160,12 – 103 = 57,12 °С

Точка З.

Конденсатопровод после водоподогревательной системы горячего водоснабжения.

Принимаем температуру горячей воды Тгв = 70° С

(после водоподогревателя)

Тк принимаем на 25 – 30 °С выше Т гв .

Тк = 70 +30 = 100 °С

Рз = 0,9 * РБ = 0,9* 0,7 = 0,63 МПа

Тнас = 160,12 °С

hк = С в* Тк = 4,19* 100 = 419 кДж/кг

Степень переохлаждения

Δt = Тнас – Тк = 160,12 – 100 = 60,12 °С

Точка И.

Конденсатопровод от сторонних потребителей.

Давление возвращаемого от сторонних потребителей конденсата принимаем Ри = 0,2 ати=0,3 МПа.

Температура конденсата tК=75 оС.

Тнас = 133,54 °С

Тк = 67 °С

hк= Св* Тк = 4,19*67 = 280,73 кДж/кг

Δt = Тнас – Тк = 133,54 – 67 = 66,54 °C

Определение удельных расходов теплоты на выработку отдельных видов продукции

qi = di (hi (1-а гл i) + (hi –h пксi) a глi) 10 –3

Из таблицы 7 берём значения :

агп 1 = 0,5

агп 2 = 0,4

агп 3 = 0,3

а гп 4 = 0,85

Из таблицы 10 берём значения :

d 1 = 0,2 т/т

d 2 = 7,0 т/т

d 3 = 7,0 т/т

d 4 = 17 т/т

q1 = d1 (h1 ( 1 – агл 1) + (h1 – hпкс 1) aгл1)10-3 =

0,2(2628,47(1 – 0,5) + (2628,47 – 763,65) 0,5) 10-3 =0,4493 ГДж/т

q2 = d2 ( h2 ( 1 – aгл 2) + (h2 - hпкс 2) aгл 2) 10-3 =

7,0 (2628,47(1- 0,4) + (2628,47 – 763,65) 0,4) 10-3 = 16,261 ГДж/т

q3 =d3 (h3(1 – aгл3) + (h3 – hпкс3) aгл3) 10-3 =

7,0(2628,47(1– 0,3) + (2628,47 – 763,65) 0,3) 10-3 = 16,796 ГДж/т

q4 = d4(h4(1 – агл 4) + (h4 – hпкс4) aгл4)10-3 =

17(2628,47(1 – 0,85) + (2628,47 – 835,26) 0,85) 10-3 = 32,614 ГДж/т

Определение сменных расходов пара и теплоты на выработку технологической продукции

1) Определяем расходы пара на выработку продукции

Di = di *Пi

D1 = d1* П1 = 0,2 * 120 = 24 т/смену

D2 = d2 * П2 = 7,0 *1,3 = 9,1 т/смену

D3 = d3 * П3 = 7,0 * 0,95 = 6,65 т/смену

D4 = d4 * П4 = 17*2,4= 40,8 т/смену

2) Определяем расходы теплоты на выработку продукции

Qi = qi *Пi

Q1 = q1 * П1 = 0,4493 * 120 = 53,91 ГДж/смену

Q2 = q2 * П 2 = 16,261 * 1,3 = 21,14 ГДж/смену

Q3 = q3 * П 3 = 16,796 * 0,95 = 15,96 ГДж/смену

Q4 = q4 * П4 = 32,614 * 2,4= 78,27 ГДж/смену

) Определяем сменные расходы пара и теплоты на технологические нужды

Dтн = Σ di *П I = 24 + 9,1 + 6,65 +40,8 = 80,55 т/смену

Q тн = Σ qi *П i = 53,91 +21,14 +15,96 +78,27 =169,28 ГДж/смену

Определение сменных расходов горячей воды, пара и теплоты на нужды горячего водоснабжения

1) Определяем расходы горячей воды на выработку отдельных видов продукции.

Vi = Wi * Пi м3/смену , где

Wi , м3/т - удельные расходы горячей воды на выработку продукции

Из таблицы 12 берём значения удельных расходов горячей воды

W1 = 0,4 м3/т

W2 = 5,0 м3/т

W3 = 4,0 м3/т

W4 = 2,0 м3/т

V1 = W1 * П1 = 0,4 * 120 = 48 м3/смену

V2 = W2 * П2 = 5,0 * 1,3 = 6,5 м3/смену

V3 = W3* П 3 = 4,0 * 0,95 = 3,8 м3/смену

V4 = W4* П4 = 2,0 * 2,4 = 4,8 м3/ смену

2) Определяем ненормируемый расход горячей воды на вспомогательные нужды.

Vн = αw Σ Vi , м3/ смену, где αw -доля ненормированного потребления

Из таблицы 12 находим долю ненормированного потребления

αw = 0,2

Vн = 0,2 * (48 + 6,5 + 3,8 + 4,8) = 12,62 м3/ смену

3) Определяем общий сменный расход горячей воды

Vгв = Σ Vi + VH + Vст , м3/см,

где Vст – отпуск горячей воды сторонним потребителям, м3/см.

Vст = 0, так как горячая вода не отпускается сторонним потребителям.

Vгв = 63,1+12,62 + 0 = 75,72 м3/смену

4) Определяем расход пара на нагрев воды в пароводяных подогревателях.

Dгв = (Vгв c ρ ( t гв - tхв)) 10 –3/ (hx – hк) ηв ,где

с- теплоёмкость воды (с=4,19 кДж/кг*К), ρ- плотность воды (ρ=1000 кг/м3), tГВ и tХВ –соответственно температуры горячей и холодной воды, оС, hХ – энтальпия влажного насыщенного пара, кДж/кг, hК – энтальпия конденсата при температуре конденсата tК ,кДж/кг, ηВ – коэффициент полезного использования теплоты в водоподогревателях (принимаем 0,94)

t гв = 70° С t хв = 15° С

Dгв =(75,72*4,19 *1000(70 – 15) 10-3/(2671,48 - 419)0,94=7.28 т/смену

5) Определяем расход теплоты на нагрев воды для нужд горячего водоснабжения

Qгв = Dгв ( hx – hк) 10 –3 = 7.28 (2671,48 – 419)10-3 = 16.4 ГДж/смену

Расходы пара и теплоты на нужды горячего водоснабжения

Форма 3

| Вид продукции |

Р, МПа |

Х |

h x, кДж/кг |

t хв, °C |

tгв , °С |

W, м3/т, м3/туб |

П, т/ смену туб/ смену |

αw |

V , м3/ смену |

D , т/ смену |

Q, ГДж/ смену |

| Цельное молоко | 0,5 | 0,95 | 2671,48 | 15 | 70 | 0,4 | 120 | 48 | |||

| Масло | 0,4 | 0,95 | 2671,48 | 15 | 70 | 5,0 | 1,3 | 6,5 | |||

| Сыр | 0,3 | 0,95 | 2671,48 | 15 | 70 | 4,0 | 0,95 | 3,8 | |||

| Сухое молоко | 0,85 | 0,94 | 2671,48 | 15 | 70 | 2,0 | 2,4 | 4,8 | |||

| Ненорми руемое потребление воды | 0,2 | 12,62 | 7,28 | 16,4 | |||||||

| Всего | 75,72 | 7,28 | 16,4 |

Определение сменных расходов теплоты и пара на отопление зданий и сооружений

1)Определяем сменные расходы теплоты на отопление отдельных зданий и сооружений.

QОТi=qОТi*VЗДi*(tВНi-tН)*τСМ*10-9 ,ГДж/см, где

qОТi - удельные отопительные характеристики отапливаемых зданий при tН, Вт/м3*К;

VЗДi-объёмы отапливаемых зданий по наружному периметру, м3;

tВНi - температура воздуха внутри отапливаемых зданий, оС ;

tН- средняя за отопительный период температура наружного воздуха, оС;

τСМ- продолжительность рабочей смены, с.

qОТi = qОТi *(1,3+0,01* tН), Вт/м3*К

Из таблицы 16 берём значения удельных отопительных характеристик отапливаемых зданий.

1 – производственные корпуса

2 - вспомогательные цеха

3 – административно-бытовые здания

q от 1 = 0,40 Вт/(м3 К)

q от 2 = 0,36 Вт/(м3 К)

qот 3 = 0,50 Вт/(м3 К)

Среднюю за отопительный период температуру наружного воздуха для города Иваново берём из таблицы 8

tн= - 4,4° C

qот 1 = 0,40 (1,3 + 0,01*( - 4,4)) = 0,50 Вт/(м3 К)

qот 2 = 0,36 (1,3 + 0,01*( - 4,4)) = 0,45 Вт/(м3 К)

qот 3 = 0,50 (1,3 + 0,01*( - 4,4)) = 0,63 Вт/(м3 К)

Qот i = q от i * Vзд i (tвн i – tн) τсм 10 –9

Из таблицы 14 берём значения объёмов отапливаемых зданий по наружному периметру

Vзд1 = 25 *103 м3

Vзд 2 = 6,0 * 103 м3

Vзд 3 = 3,5 *103 м3

Qот 1 = 0,40 * 25 * 103 (20 + 4,4) 28800? * 10-9 = 7,03 ГДж/смену

Qот 2 = 0,36 * 6 * 103 (20 + 4,4) 28800? *10-9 = 1,52 ГДж/смену

Q от 3 = 0,50 * 3,5 * 103 (20 + 4,4) 28800? * 10 –9 = 1,23 ГДж/смену

2) Определяем максимальные сменные расходы теплоты на отопление отдельных зданий и сооружений

Q*от i = q*от i Vзд i (tвн i – tн*) τсм 10-9

q*от i = q от i (1,3 + 0,01 tн*)

q*от 1 = 0,40 (1,3 – 0,01* 28) = 0,41 Вт/(м3 К)

q*от 2 = 0,36 (1,3 – 0,01 *28) = 0,37 Вт/(м3 К)

q*от 3 = 0,50 (1,3 – 0,01 * 28) = 0,51 Вт/(м3 К)

Q*от 1 = 0,40 * 25*103 (20 + 28) 28800 * 10-9 = 13,82 ГДж/смену

Q* от 2 = 0,36* 6*103 (20 + 28) 28800 * 10-9 = 2,98 ГДж/смену

Q*от 3 = 0,50* 3,5* 103 (20 + 28) 28800 * 10-9 = 2,42 ГДж/смену

3) Средние за отопительный период и максимальный сменный расходы теплоты на отдельные нужды

Qот = Σ Qот = 7,03 + 1,52 +1,23 = 9,78 ГДж/смену

Q*от = Σ Q*от =13,82 + 2,98+ 2,42 = 19,22 ГДж/смену

4) Средние за отопительный период и максимальный сменные расходы пара на отопительные нужды

D от = Qот *103/((hх-hк)*ηв), т/см

D*от = Qот *103/((hх-hк)*ηв), т/см

hк- энтальпия конденсата при температуре tк, кДж/кг (точка Ж)

D от = Q от * 103 / ((hx – hк) ηв) = 9,78 * 103 /(2671,48 – 431,6) 0,94 = 4,6 т/смену

D*от = Q*от * 103 / ((hx – hк) ηв) = 19,22 * 103 /(2671,48 – 431,6) 0,94 =9,1 т/смену

Составление балансов потребления и выработки теплоты и пара

1) Балансы потребления теплоты и пара характеризуют их распределение на деление на основные и вспомогательные нужды предприятия.

Qпот = Qтн + Qгв + Qот = 169,28 +16.4 +9,78 =195,46 ГДж/смену

Dпот = Dтн + Dгв + Dот = 80,55 +7.28 +4,6 =92,43 т/смену

2) Доли теплоты, расходуемой на различные нужды

атн = (Qтн/Qпот) 100% = (169,28 /195,46) 100% = 86,6 %

агв = (Qгв/Qпот) 100% = (16.4 /195,46) 100% = 8,4 %

аот = (Qот/Qпот) 100% = (9,78 /195,46) 100% = 5 %

Баланс потребления тепла и пара

Форма 6

| Показатели | Технологические нужды | Горячее водоснабжение | Отопление | Всего |

|

Потребление теплоты, ГДж/смену |

169,28 | 16.4 | 9,78 | 190,28 |

| Потребление пара, т/смену | 80,55 | 7.28 | 4,6 | 92,43 |

| Доля в по – треблении % | 86,6 | 8,4 | 5 | 100 |

3) Балансы выработки теплоты и пара характеризуют наиболее напряжённый режим работы котельной в сезон массовой переработки сырья при наличии среднеотопительной нагрузки.

Отпуск теплоты сторонним потребителям.

Qст = Dст (hх – 0,01авзhк) 10 –3 = 45 (2671,48 – 0,01* 46 * 280,73) 10–3 =114,4 ГДж/смену

авз = 46% - доля возвращаемого конденсата

Расходы теплоты и пара на собственные нужды котельной

βсн = 0,025 – доля теплоты, расходуемой на собственные нужды котельной

Qсн = βсн (Qтн + Qгв + Qот + Qст) = 0,025 (169,28+16.4+9,78 +114,4) =7,7 ГДж/смену

Dсн = βсн (Dтн + Dгв + Dот + Dст) = 0,025 (80,55 +7.28 +4,6 +45) = 3,44 т/смену

Qвыр = Qтн + Qгв + Qот + Qст + Qсн = 169,28 +16.4+9,78 +114,4+7,7 =317,56 ГДж/смену

Dвыр = Dтн + Dгв + Dот + Dст + Dсн = 80,55 +7.28 +4,6 +45+3,44=140,87 т/смену

Доля теплоты, расходуемой на различные нужды, от общей выработки пара

βi = (Qi /Qвыр) 100%

βтн = (169,28 /317,56) 100 % = 53,3%

βгв = (16.4/317,56) 100% = 5,2 %

βот = (9,78 /317,56) 100% = 3,1 %

βст = (114,4/317,56) 100% = 36 %

βсн = (7,7/317,56) 100% = 2,4 %

Баланс выработки тепла и пара

Форма 7

| Показатели | Технологические нужды | Горячее водоснабжение | Отопление | Сторонние потребители | Собственные нужды котельной | Всего |

| Расходы теплоты, ГДж/смену | 169,28 | 16.4 | 9,78 | 114,4 | 7,7 | 317,56 |

| Расход пара, т/смену | 80,55 | 7.28 | 4,6 | 45 | 3,44 | 140,87 |

| Доля в выработке, % | 53,3 | 5,2 | 3,1 | 36 | 2,4 | 100 |

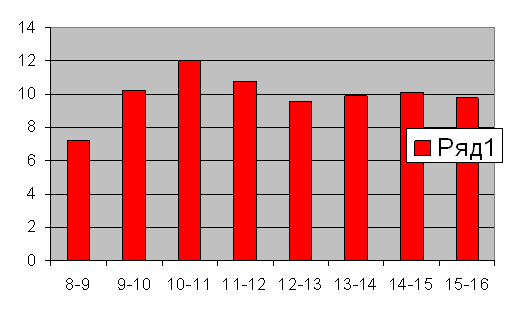

Построение графиков потребления теплоносителей

1)Часовые расходы горячей воды по предприятию.

Из таблицы 18 берём коэффициенты неравномерности сменных графиков тепловых нагрузок потребления горячей воды

γ8-9гв = 0,55

γ9-10гв = 0,6

γ10-11гв = 0,9

γ11-12гв = 0,9

γ12-13гв = 0,8

γ13-14гв = 0,75

γ14-15гв = 1,0

γ15-16гв = 0,9

16

Vчiгв= (Vгв – Vст) γгв i/ Σ γгвi

τ=8

Vч8-9гв = 75,72* 0,55 / 6,4 = 6,51 м3/ч

Vч9-10гв = 75,72* 0,6/ 6,4 = 7,1 м3/ч

Vч10-11гв = 75,72* 0,9/6,4 = 10,65 м3/ч

Vч11-12гв = 75,72* 0,9/6,4 = 10,65 м3/ч

Vч12-13гв = 75,72* 0,8/6,4 = 9,5м3/ч

Vч13-14гв = 75,72*0,75/6,4 = 8,9 м3/ч

Vч14-15гв = 75,72* 1/6,4 = 11,9 м3/ч

Vч15-16гв = 75,72*0,9/6,4 =10,65 м3/ч

Часовые расходы горячей воды , м3/ч

Форма 8

| Потребители |

Сменный расход, м3/смену |

Часовые интервалы | |||||||

| 8-9 | 9-10 | 10-11 | 11-12 | 12-13 | 13-14 | 14-15 | 15-16 | ||

| Предприятие | 75,72 | 6,51 | 7,1 | 10,65 | 10,65 | 9,5 | 8,9 | 11,9 | 10,65 |

| Стороние предприятия |

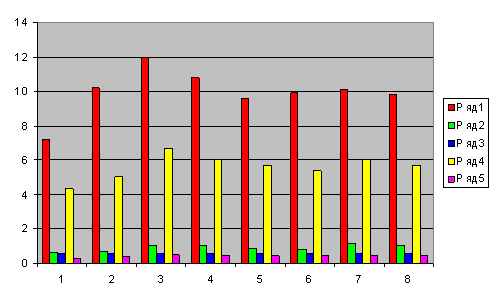

2) Часовые расходы пара на технологические нужды

Из таблицы 18 берём коэффициенты неравномерности сменных графиков тепловых нагрузок потребления пара на технологические нужды

γтн 8-9 = 0,6

γтн9-10 = 0,85

γтн10-11 = 1

γтн11-12 = 0,9

γтн12-13 = 0,8

γтн13-14 = 0,82

γтн14-15 =0,84

γтн15-16 = 0,81

16

Dчiтн = Dтн γтн i/ Σ γтн i

τ=8

Dч8-9тн = 80,55 *0,6/6,62 =7,2 т/ч

Dч9-10тн = 80,55 *0,85/6,62 = 10,2 т/ч

Dч10-11тн = 80,55 *1/6,62 = 12 т/ч

Dч11-12тн = 80,55 *0,9/6,62 = 10,8 т/ч

Dч12-13тн = 80,55 *0,8/6,62 = 9,6 т/ч

Dч13-14тн = 80,55 *0,82/6,62 = 9,9 т/ч

Dч14-15тн = 80,55 *0,84/6,62 = 10,1 т/ч

Dч15-16 тн = 80,55 *0,81/6,62 = 9,8 т/ч

3) Часовые расходы пара на выработку горячей воды

Dчiгв = DгвVчiгв/Vгв

Dч8-9гв = 7.28 *6,51/75,72= 0,63 т/ч

Dч9-10гв = 7.28 *7,1/75,72= 0,68 т/ч

Dч10-11гв = 7.28 *10,65/75,72= 1,02 т/ч

Dч11-12гв = 7.28 *10,65/75,72= 1,02 т/ч

Dч12-13гв = 7.28 *9,5/75,72= 0,9 т/ч

Dч13-14гв = 7.28 *8,9/75,72= 0,85 т/ч

Dч14-15гв = 7.28 *11,9/75,72= 1,14 т/ч

Dч15-16гв = 7.28 *10,65/75,72 = 1,02 т/ч

4) Часовые расходы пара на отопления определяются из условия их равномерности в течение смены.

Dчi от = Dот/8 = 4,6/8 = 0,57 т/ч

5) Часовые количества пара, отпускаемого сторонним потребителям.

Из таблицы 18 берём коэффициенты неравномерности графиков отпуска пара сторонним потребителям

γст8-9 = 0,65

γст9-10 = 0,75

γст10-11 = 1

γст11-12 = 0,9

γст12-13 = 0,85

γст13-14 = 0,8

γст14-15 = 0,9

γст15-16 = 0,85

Dчiст = Dст γст i /Σ γст i

τ=8

Dч8-9ст = 45*0,65/6,7 = 4,36 т/ч

Dч9-10ст = 45*0,75/6,7 = 5,04 т/ч

Dч10-11ст = 45*1/6,7 = 6,72 т/ч

Dч11-12ст = 45*0,9/6,7 = 6,04 т/ч

Dч12-13ст = 45*0,85/6,7 = 5,71 т/ч

Dч13-14ст = 45*0,8/6,7 = 5,37 т/ч

Dч14-15ст = 45*0,9/6,7 = 6,04 т/ч

Dч15-16ст = 45*0,85/6,7 = 5,71 т/ч

6) Часовые расходы пара на собственные нужды котельной

Dчiсн = βсн (Dчiтн + Dчiгв + Dчiот + Dчiст)

Dч8-9сн = 0,025 (7,2 +0,63 +0,57 +4,36) =0,32 т/ч

Dч9-10сн = 0,025 (10,2 +0,68 +0,57 +5,04) =0,41 т/ч

Dч10-11сн = 0,025 (12 +1,02 +0,57 +6,72) =0,51 т/ч

Dч11-12сн = 0,025 (10,8 +1,02 +0,57 +6,04) = 0,46 т/ч

Dч12-13сн = 0,025 (9,6 +0,9 +0,57 +5,71) = 0,42 т/ч

Dч13-14сн = 0,025 (9,9 +0,85 +0,57 +5,37) = 0,42т/ч

Dч14-15сн = 0,025 (10,1 +1,14 +0,57 +6,04) = 0,45т/ч

Dч15-16сн = 0,025 (9,8 +1,02 +0,57 +5,71) = 0,43 т/ч

Часовые расходы пара, т/ч

Форма 9

| Потребители | Сменный расход, т/смену | Часовые интервалы | |||||||

| 8-9 | 9-10 | 10-11 | 11-12 | 12-13 | 13-14 | 14-15 | 15-16 | ||

| Техноло-гические аппараты | 79,6 | 7,2 | 10,2 | 12 | 10,8 | 9,6 | 9,9 | 10,1 | 9,8 |

| Система горячего водоснабжения | 7,32 | 0,63 | 0,68 | 1,02 | 1,02 | 0,9 | 0,85 | 1,14 | 1,02 |

| Система отопления | 4,56 | 0,57 | 0,57 | 0,57 | 0,57 | 0,57 | 0,57 | 0,57 | 0,57 |

| Сторонние предприятия | 44,99 | 4,36 | 5,04 | 6,72 | 6,04 | 5,71 | 5,37 | 6,04 | 5,71 |

| Собственные нужды котельной и топливного хозяйства | 3,42 | 0,32 | 0,41 | 0,51 | 0,46 | 0,42 | 0,42 | 0,45 | 0,43 |

| Всего | 139,89 | 13,08 | 16,9 | 20,82 | 18,89 | 17,2 | 17,11 | 18,3 | 17,53 |

Подбор паровых котлов

Используя сменный график требуемой выработки пара, по максимальному часовому расходу пара производится подбор необходимого типа и количества котлов.

Из таблицы 5 выбираем котел типа КЕ, так как заданное топливо – газ и максимальный часовой расход 20,82 т/ч,а

с учетом установленной мощности +25%=26,025 т/ч, то мы выбираем 3 котла типоразмер КЕ-10-14С

Определение максимального часового расхода топлива

1) Максимальный часовой расход натурального топлива

Из таблицы 20 выбираем низшую теплоту сгорания топлива, подбор топлива осуществляется на основе географического местоположения предприятия. Так как предприятие находится в городе Иваново, то газ поставляется по газопроводу Саратов - Москва, а низшая теплота сгорания газа в нем 34,16 МДж/м3

где QpН- низшая теплота сгорания топлива, кДж/кг (кДж/м3) (подбор топлива осуществляется по табл. 20; tПВ = 66 ; hПВ = С * tПВ = 4,19 * 66 = 276,54

Вmax = Dчmax(hx – hпв) 103/ (Qрнηк) = 17,89 (2671,48 – 276,54)103/ /(12,64*103 * 0,834) = 4064,4 кг/ч

2) Перевод расхода натурального топлива в условное топливо

Вy max = Bmax Qpн/29300 = 4064,4 * 12,64*10 3/29300 = 1753,4 кг/ч

Расчёт и подбор водоподогревателей для систем отопления горячего водоснабжения

1) Тепловая мощность системы горячего водоснабжения

Qгв = Vmax гв c ρ (tгв – tхв) / 3600 = 15,3 * 4,19 * 1000 (72 – 15) / 3600 = 1015 кВт

2) Тепловая мощность системы отопления

Qот = Q*от * 10 6/ 8 * 3600 = 24 * 10 6/ 28800 = 833,3 кВт

3) Требуемая суммарная поверхность нагрева водоподогревателей системы горячего водоснабжения, при К=1,8.

Из рисунка определяем Δtср

Δtм = 160-72 = 88° С

Δtб = 112 – 15 = 97° C

Так как Δtб/Δtм = 1,07 < 1,7 ,то

Δtср = (Δtм + Δtб) / 2 = (90 + 97)/2 = 93,5° С

Fгв = Qгв / (K Δtср) = 1015/ 1,8 * 93,5 = 6 м2

С учётом резерва установленной мощности

Fгв = 6*1,27 = 7,7 м2

4) Требуемая суммарная поверхность нагрева водоподогревателей системы отопления

Δtб = 112 – 72= 40° С

Δtм = 160 – 143 = 17° С

Δtср = (Δt б + Δt м) / 2 = (40 + 17) / 2 = 28,5° С

Fот = Qгв/ (K Δtср) = 979,4 /1,8 * 28,5 = 19,1 м2

С учётом установленной мощности

Fот = 19,1 * 1,27=24,3 м2

Водоподогреватели устанавливаются в центральном теплопункте. Для нашего предприятия мы выбираем один подогреватель

ПП 1-9-7-11

Количество ходов по воде 2

Длина трубок 3 метра

Диаметр корпуса 0,325 метра.

А также один подогреватель ПП 1-35-2-11

Количество ходов по воде 2

Длина трубок 2 метра

Диаметр корпуса 0,530 метра.

5) Резерв установленной мощности водоподогревателей для систем отопления и горячего водоснабжения.

δ Fгв = 100 (Fфгв – Fгв)/Fгв = 100 (9,5– 7,7)/ 7,7= 23,4%

δ Fот = 100 (Fфот – Fот)/Fот = 100 (35,3 – 24,3)/24.3 = 45 %

Определение годовых расходов теплоты, пара и топлива.

1) Годовая выработка теплоты

Qгодтн = Q тн Z рΨпм = 130,23 * 580 * 0,9 = 68*103 ГДж/год

Qгодгв = Qгв Zр Ψпм = 24,3 * 580 * 0,9 = 12,7 103 ГДж/год

Qгодот = 3 Qот Zот Ψот = 3 * 11.54 * 234 * 0,7 = 5,7 10 3 ГДж/год

Qгодст = Qст Z стΨ пм = 127 * 500 * 0,8 = 50,8 103 ГДж/год

Qгодсн = βсн ( Qгодтн + Qгодгв + Qгодот + Qгодст) = 0,025 ( 68+ 12,7 + 5,7 + 50,8) 103 = 3,43 103 ГДж/год

Qгод = Qгодтн + Qгодгв + Qгодот + Qгодст + Qгодсн =140,63 103 ГДж/год

Структура годового теплового баланса

2) Годовая выработка пара

Dгод = Qгод 103/( hх – hпв) = 140630 * 103 /(2671,48 – 276,54) = = 61 103 т/год

3) Годовой расход условного топлива

Вгоду = Qгод * 10 5/ 29300 ηк = 140630 * 10 5/ 29300 * 83,4 = 5,8 * 103 тут/год

4) Годовой расход натурального топлива

Э = Qрн / 29300 = 12640 / 29300 = 0,43

Вгод = Вгоду /Э = 5,8 103 /0,43 = 13488 т/год

Определение технико-экономических показате/p>

Э = Qрн / 29300 = 12640 / 29300 = 0,43

Вгод = Вгоду /Э = 5,8 103 /0,43 = 13488 т/год

Определение технико-экономических показателей работы системы теплоснабжения

теплоснабжение цех пар реперный

1) Стоимость годового расхода топлива, стоимость тыс м3 газа на данный момент 1400 рублей.

Сгодв = Вгод * Sв = 13488 * 1400 = 18,88*106 руб/год

2) Годовые затраты на производство теплоты

Из графика определяем долю затрат топлива в себестоимости производства теплоты γв = 0,62

СгодQ = Cгодв/ γв = 18,88*106 / 0,62 = 30,45 106 руб/год

3) Себестоимость производства 1 ГДж теплоты и 1 т пара

SQ = Cгод Q / Qгод = 30,45 106 / 140630 = 216,52 руб/ГДж

SQ = Cгод Q/ Dгод = 30,45 106 / 61000 = 499,18 руб/м3

Библиографический список

1. Учебно-методическое пособие к выполнению курсовой работы «теплоснабжение предприятий по переработке животноводческого сырья».

2. Теплотехника /Под ред. А. П. Баскакова.- М,: Энергоатомиздат, 1991.- 224с.

3. Бажан П. И., Каневец Г. Е., Селиверстов В. И. Справочник по теплообменным аппаратам. – М.: Машиностроение, 1989.-336с.

4. Ноздрин С. И., Руденко Г. С. Рациональное использование топлива и теплоты на предприятиях мясной и молочной промышленности.- М.: Агропромиздат, 1985.-280с.

5. Ноздрин С. И., Руденко Г.С. Системы теплоснабжения предприятий мясной и молочной промышленности. СПб.: СПТИХП, 1992.-108с.

6. Основные методические положения по использованию вторичных энергетических ресурсов.- М.: Энергоатомиздат,1995-59с.

7. Правила учёта тепловой энергии и теплоносителя.- М.:Минтопэнерго РФ, 1995.-66с.

8. Правила эксплуатации теплопотребляющих установок и тепловых сетей потребителей и правила техники безопасности при эксплуатации теплопотребляющих установок и тепловых сетей потребителей.- М.6 Энергоатомиздат,1992.-159с.

9. Роддатис К. Ф., Полторацкий А. Н. Спавочник по котельным установкам малой производительности.- М.: Энергоатомиздат, 1989.- 487с.

10. Термодинамика. Терминология. – М.: Наука, 1973.- 55с.

11. Цветков В. В. Организация пароснабжения прмышленных прдприятий. – М.: Энергия, 1980.-206с.

12. Энергетический баланс. Терминология.- М.: Наука, 1973.-32.

13. Энергетическое топливо СССР. Справочник.- М.: Энергоатомиздат, 1991.-184с.

14.Энергосбережение в системах теплоснабжения, вентиляции и кондиционирования воздуха: Справочное пособие /Под ред.

Л. Д. Богуславского и В. И. Ливчака.- м.: Стройиздат, 1990.-624с.

Приложение

Форма 1 Параметры теплоносителей в реперных точках

| Реперные точки | Характеристики реперных точек | Давление пара (конденсата), МПа | Степень сухости пара (пароконденсатной смеси) | Энтальпия пара, кДж/кг | Температура, °С | Энтальпия конденсата (пароконденсатной смеси) | Степень переохлаждения конден-сата, °С |

| А | Распределительный паровой коллектор в котельной | 0,9 | 0,95 | 2671,48 | 175,36 | ||

| Б | Подающие паропроводы в водоподогреватели | 0,7 | 0,96 | 2671,48 | 164,96 | ||

| В | Паропровод на входе в пргоизводственный корпус | 0,72 | 0,93 | 2623,38 | 166,1 | ||

| Г1 | Паропровод в тепловом узле цельного и к/м цеха | 0,3 | 0,95 | 2623,38 | 133,54 | ||

| Г2 | Паропровод в тепловом узле маслоцеха | 0,3 | 0,95 | 2623,38 | 133,54 | ||

| Г3 | Паропровод в тепловом узле сыродельного цеха | 0,3 | 0,95 | 2623,38 | 133,54 | ||

| Г5 | Паропровод в тепловом узле цеха консервов | 0,5 | 0,94 | 2623,38 | 151,85 | ||

| Д1 | Конденсатопровод в узле цельного и к/м цеха | 0,27 | 0,1 | 129,98 | 763,65 | ||

| Д2 | Конденсатопровод в узле масло цеха | 0,27 | 0,1 | 129,98 | 763,65 | ||

| Д3 | Конденсатопровод в узле сыродельного цеха | 0,27 | 0,1 | 129,98 | 763,65 | ||

| Д5 | Конденсатопровод в узле цеха консервов | 0,45 | 0,1 | 147,92 | 835,26 | ||

| Е | Конденсатопровод после утилизационного теплообменника | 0,31 | 134,66 | 335,2 | 54,66 | ||

| Ж | Конденсатопровод после водоподогревательной системы отопления | 0,63 | 160,12 | 469,3 | 48,12 | ||

| З | Конденсатопровод после водоподогревательной системы горячего водо-снабжения | 0,63 | 160,12 | 419 | 60,12 | ||

| Конденсатопровод от сторонних теплопотребителей | 0, 3 | 133,54 | 280,73 | 66,54 |

1- Технологические аппараты 2-Система горячего водоснабжения 3- Система отопления 4-Сторонние предприятия 5-Собственные нужды котельной и топливного хозяйства

Часовые расходы пара