Дипломная работа: Модернизация стенда сушки футеровок и разогрева погружных стаканов

1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

1.1 Характеристика установки сушки промковша комплекса МНЛЗ

Комплекс оборудования МНЛЗ предназначен для получения непрерывно-литых сортовых заготовок 100х100 мм, 120х120 мм и 150х150 мм из низкоуглеродистых, углеродистых, низколегированных, легированных, конструкционных и специальных марок сталей. Работа МНЛЗ осуществляется в едином технологическом комплексе конвертер (ковш-печь) МНЛЗ. Основные технические данные комплекса МНЛЗ приведены в табл. 1.1.

Таблица 1.1 – Основные технические данные комплекса МНЛЗ

| Наименование параметра | Норма |

| Тип | радиальная |

| Производительность, тыс. т/год | 900…1000 |

| Масса жидкого металла в стальковше, т | 145 |

| Масса жидкого металла в промковше, т | 27 |

| Типы разливаемых марок сталей | низкоуглеродистые, углеродистые, низколегированные, легированные, конструкционные, специальные |

| Сечение заготовок, мм | 100×100, 120×120, 150×150 |

| Количество ручьев, шт. | 6 |

| Радиус базовой стенки кристаллизатора, м | 7 |

| Металлургическая длина, м | 22,105 |

| Расстояние между ручьями, мм | 1100 |

| Длина заготовок, м | 6, 9…12 |

|

Скорость разливки, м/мин, средняя для сечений: 100×100 мм 120×120 мм 150×150 мм |

5,0 3,8 2,5 |

| Количество точек разгиба, шт. | 2 |

| Способы разливки | открытой струей защищенной струей |

| Количество плавок в серии, шт. | 5…10 |

| Длина гильзы кристаллизатора, мм | 1000 |

| Амплитуда качания кристаллизатора, мм | ±1,5…8 |

| Частота качания кристаллизатора, мин-1 | 50…250 |

| Тип затравки | цепная полужесткая |

| Скорость заведения затравки, м/мин | 5,0 |

| Вторичное охлаждение | 4-х зонное водоструйное |

| Тип режущего устройства | ножницы гидравлические |

| Способ выдачи заготовок | рольганг, стеллаж разгрузочный, холодильник кантующий, рольганг, стеллаж выдачи |

| Скорость уборочных рольгангов, м/мин | 30 |

После обработки плавки на установке ковш-печь сталеразливочный ковш с металлом устанавливается литейным краном на поворотный стенд МНЛЗ. С целью снижения потерь тепла металлом в процессе разливки стальковш перед установкой на поворотный стенд МНЛЗ накрывается футерованной огнеупорным материалом крышкой. Выдвигается площадка обслуживания шиберного затвора стальковша и устанавливается гидроцилиндр для управления шибером. Стенд с ковшом разворачивается в позицию разливки.

После разогрева промковша и стаканов-дозаторов производится отключение и перевод в резервную позицию установки для разогрева промежуточного ковша (и устройства для разогрева стаканов-дозаторов). Тележка с промежуточным ковшом перемещается в позицию разливки. Выполняется центровка промежуточного ковша относительно кристаллизаторов (при необходимости) и окончательное позиционирование стальковша относительно промковша.

При разливке металла с защитой струи металла от вторичного окисления, между промковшом и кристаллизаторами устанавливаются сильфоны, производится подключение системы подачи аргона в полость сильфонов. Открывается шиберный затвор стальковша и производится наполнение промковша жидким металлом до заданного уровня. Зеркало металла в промковше защищают от окисления слоем теплоизолирующей смеси. Масса металла в промковше непрерывно измеряется весовым устройством, размещенным на тележке промковша.

В зависимости от сечения непрерывно-литой заготовки (НЛЗ) и марки разливаемой стали возможны два варианта разливки:

– разливка открытой струей через стаканы-дозаторы промковша;

– разливка защищенной струей с использованием стопоров и погружных стаканов.

Основным вариантом запуска ручьев МНЛЗ является автоматический. Предусмотрен также резервный вариант – запуск ручьев МНЛЗ в ручном режиме с прерыванием струи металла из промковша.

После заполнения металлом кристаллизаторов, в которые предварительно введены головки затравок до заданного уровня, включаются механизмы качания кристаллизаторов и привода тянуще-правильной машины (ТПМ).

Предусмотрено два режима работы ТПМ:

– режим заведения-выведения затравки;

– рабочий режим вытягивания НЛЗ.

При разливке металла из промковша, без защиты струи или с защитой струи с помощью сильфонов, в качестве технологической смазки используется масло, марка которого может корректироваться в процессе отработки технологии разливки. При разливке металла из промковша с защитой струи с помощью погружных стаканов используется шлакообразующая смесь (ШОС)

В процессе разливки кристаллизатор совершает возвратно-поступательное движение относительно НЛЗ, что уменьшает вероятность разрыва тонкой корочки слитка. Скорость разливки поддерживается постоянной в автоматическом режиме. Разливка может осуществляться методом «плавка на плавку». Число плавок в серии – 5…10. Методом «плавка на плавку» разливают сталь одной марки с допустимым, согласно нормативно-технической документации, отклонением содержания химических элементов в металле стыкуемых плавок. Стальковш с очередной плавкой должен быть подан в резервную позицию на разливочный стенд не позднее, чем за 5…10 мин. до окончания разливки предыдущей плавки.

Непосредственно перед перековшовкой плавок, с учетом допустимой скорости разливки, уровень металла в промковше поднимают до максимально возможного. Не допускается падение уровня металла в промковше, за время перековшовки, менее 400 мм.

После выхода из кристаллизатора слиток попадает в зону вторичного охлаждения (ЗВО), где на его поверхность с помощью форсунок подается вода. Для утилизации пара, образовывающегося в бункере вторичного охлаждения, предусмотрена система пароотсоса. При выходе из ЗВО слиток проходит через ТПМ, в которой осуществляется последовательное вытягивание слитка и его плавный разгиб в двухфазном состоянии.

После выхода переднего конца слитка из валков ТПМ производится отделение головки затравки от слитка с помощью механизма отделения затравки. После отделения от слитка затравка механизмом уборки и хранения помещается между ручьями на участке рольганга за ножницами. Слиток по рольгангу подается к гидравлическим ножницам, где производится порезка его на мерные длины в автоматическом режиме. Возможна подача команды на рез в ручном режиме от кнопки с ЦПУ.

Отрезанные на гидравлических ножницах заготовки, с помощью рольгангов, транспортируются до стационарных упоров перед холодильником. Для расположения заготовок длиной 6 метров в два ряда на холодильнике, применяются опускающиеся упоры. Рольганг перед холодильником укомплектован системой подъема заготовок на разгрузочный стеллаж для их последующей передачи на кантующий холодильник. Перед холодильником производится распакетирование прибывшего пакета заготовок и их клеймение. Клеймение производится на переднем торце заготовок. При подаче на холодильник заготовок длиной 6 метров в два ряда, заготовки второго ряда клеймятся с заднего торца вторым клеймителем. Далее распакетировщик обеспечивает поштучную подачу заготовок на холодильник кантующий, на котором производится охлаждение заготовок при их пошаговом перемещении с кантовкой на 90º в направлении выдачи. На выходе из холодильника формируется пакет из четырех заготовок, который взвешивается и далее по межпролетному рольгангу поступает на обвязку и отгрузку.

После окончания разливки серии плавок закрывается шиберный затвор стальковша. Поворотным стендом стальковш перемещается в разливочный пролет, где снимается гидроцилиндр шиберного затвора и стальковш краном передается на участок подготовки ковшей. Разливку стали рекомендуется заканчивать на одном или двух средних ручьях МНЛЗ. Прекращение подачи металла из промковша в кристаллизаторы по ручьям осуществляется с учетом получения мерных заготовок с концевой обрезью до 1000мм. После выхода слитков из кристаллизаторов отключаются механизмы качания, прекращается подача технологической смазки на стенки гильз.

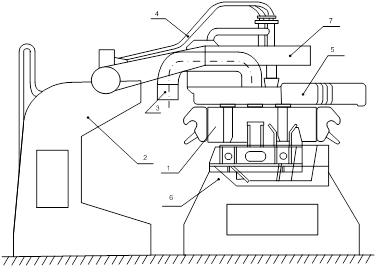

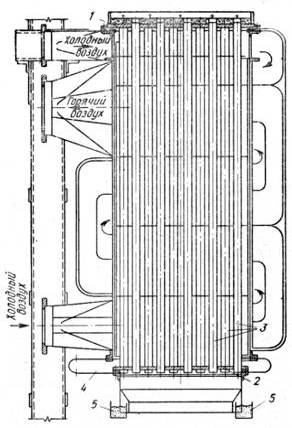

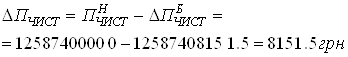

Отработанный промковш снимается с тележки и передается на участок подготовки промковшей [1]. Ковш промежуточный предназначен для приема жидкого металла из сталеразливочного ковша, распределения его по кристаллизаторам организованной струей и обеспечения непрерывности струи при разливке способом «плавка на плавку» во время замены стальковша. Конструктивно ковш выполнен в виде стального кожуха, внутренняя полость которого футерована огнеупорным материалом. Для дозирования подачи металла в кристаллизаторы в промковше устанавливаются стаканы-дозаторы (безстопорная разливка) или стопорные механизмы с возможностью ручного и автоматического позиционирования. На случай переполнения промковша предусмотрен аварийный переливной желоб. Сушка промковша осуществляется для удаления избыточной влаги из футеровки промковша и разогрева ее до необходимой температуры. От качественного и правильного проведения процесса сушки зависит стойкость и долговечность работы футеровки. Схема сушки промковша показана на рис. 1.1.

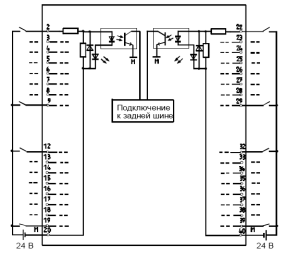

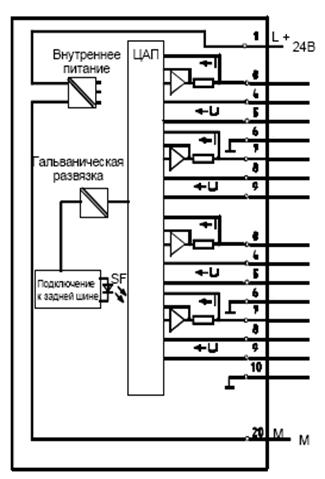

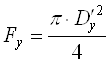

1 - промковш с огнеупорным материалом; 2 -стойка сварной конструкции; 3 - отвод продуктов горения; 4 - подвод газа и воздуха к горелкам; 5 - крышка промковша; 6 - стойка сварной конструкции; 7 - поворотная рама рычажного типа

Рисунок 1.1 - Схема сушки промковша

Целью сушки футеровки ковша является удаление из нее влаги, поступившей в период изготовления футеровки, для предотвращения разрушения футеровки и выбросов жидкой стали при разливке связанных с активным парообразованием.

Температурные режимы, а так же продолжительность сушки устанавливаются на основании экспериментальных данных для данного типа футеровки в зависимости от ее физических свойств. Тепловые режимы (расход топлива) зависят от внешних условий и конструкции установок.

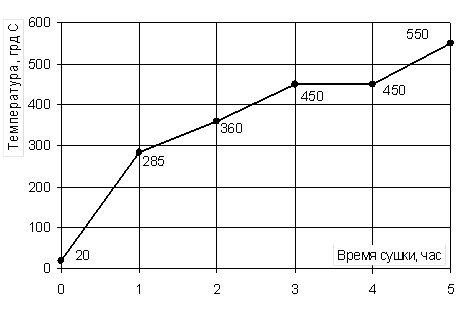

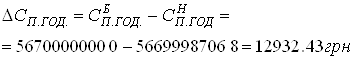

Сушка промковша производиться в два этапа (по двум графикам сушки).

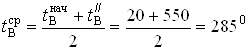

Первый этап - сушится арматура (кирпич ШК-38, ШК-39) и торкрет масса (ПКМС) в течении трех часов и при температуре 285 ºС. Затем промковш отстаивается на отдельном стенде в течении 1-1,5 часов.

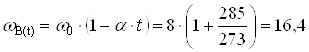

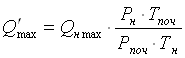

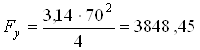

Второй этап сушки длится 5 часов, конечная температура - 550 ºС. Этап разбит на 5 участков (рисунок 1.2).

Рисунок 1.2 – 2-й этап (график) сушки промковша

После установки промковша в положение сушки опускается крышка установки на промковш. Далее производится продувка газопровода, и вентиляция воздухом пространства под крышкой установки. Время продувки до 5 минут. При этом включается электродвигатель вентилятора воздуховода, открываются заслонки подачи газа и воздуха.

После разгона электродвигателя вентилятора, открываются воздушная шиберная заслонка, расположенная после вентилятора воздуховода и воздушные заслонки перед горелками. Перед завершением продувки путем взятия проб контролируется окончание продувки (проверкой на «хлопок»).

Выбирается график сушки. Открываются краны подачи газа на горелки и полностью закрывается заслонка исполнительного механизма подачи воздуха. После чего начинается процесс розжига горелок. В случае, если не произошел розжиг какой-либо из трех горелок необходимо снова провести продувку газопровода и начать техпроцесс сушки сначала.

После розжига всех горелок, начинается подача воздуха. Далее процесс сушки ведется автоматически по заданному графику. При этом, система управления, сравнивая фактическую температуру в промковше с температурой заданной в графике, изменяет расход газа путем воздействия на заслонку исполнительного механизма подачи газа.

По окончании сушки отключаются электродвигатель вентилятора, клапаны подачи газа на горелки и исполнительные механизмы подачи газа и воздуха. Закрываются краны перед горелками и задвижка на входе газопровода; открывается кран свечи безопасности [3].

Рассмотрим процесс сушки арматурного слоя.

Сушке подвергается футеровка арматурного слоя, выполненная из наливного бетона на основе Al2O3. В случае использования для футеровки штучных огнеупоров сушка арматурного слоя не требуется.

Рассмотрим процесс сушки рабочего слоя.

Сушка рабочего слоя начинается непосредственно во время нанесения рабочей футеровки на прогретую футеровку арматурного слоя. Влага, находящаяся в виде жидкости, под действием тепла аккумулированного арматурной футеровкой в период предыдущего использования промковша на разливке, перемещается из внутренних слоев (границы арматурной и рабочей футеровкой) к внешней поверхности футеровки (градиент температур) одновременно нагреваясь и частично испаряясь. Кроме этого разогрев рабочего слоя в период его изготовления способствует более быстрому твердению (схватыванию) применяемого материала и недопущению его разрушения в холодное время года, что особенно актуально при отсутствии обогреваемого стенда. После полного твердения материала ковш устанавливается на стенд сушки, где происходит окончательное удаление влаги.

Сушка рабочего слоя на стенде ведется конвективным способом путем подачи в рабочее пространство ковша избыточного количества продуктов горения природного газа с относительно низкой температурой - от 200 °С в начале сушки до 800 °С в конце. При использовании в качестве футеровки рабочего слоя материалов с низкой теплопроводностью (торкрет массы, плиты) максимальную температуру рекомендуется ограничить на уровне 500 550 °С.

На основании вышеизложенного, рекомендуемый график сушки рабочего слоя промежуточных ковшей с рабочей футеровкой выполненной торкрет способом изображен на рис.1.2.

При изготовлении рабочего слоя из штучных огнеупоров необходимость в сушке отпадает. Удаление влаги поступившей в огнеупор из окружающей атмосферы и при изготовлении происходит на разливочной машине в период предварительного разогрева футеровки ковша перед разливкой.

Рассмотрим процесс разогрева промежуточных ковшей.

Разогрев промежуточных ковшей выполняется с целью снижения тепловых потерь жидкого металла и недопущения разрушения рабочей футеровки ковша и стаканов дозаторов связанного с резким перепадом температур в начальный период разливки.

Разогрев выполняется на стенде смонтированном непосредственно на МНЛЗ.

Рекомендуемая минимальная продолжительность и температуры греющей среды в рабочем пространстве ковша приведены в табл. 1.2.

Таблица 1.2- Режимы разогрева промежуточных ковшей перед разливкой

| № | Тип футеровки | Минимальная продолжительность нагрева, час | Температура в ковше, °С |

| 1 | Кварцитовый бетон | 1 | 900-1100 |

| 2 | Торкрет масса основного состава | 0,5 | 700 - 800 |

| 3 | Плиты | 0,5 | 700 - 800 |

| 4 | Кирпичная футеровка | 1,5…2 | 1100 - 1200 |

Разогрев стаканов дозаторов выполняется индивидуальными горелками, установленными снизу ковша на всем протяжении разогрева основной футеровки.

Рассмотрим процесс сушки засыпок. Сушка и прокаливание засыпок выполняется для уменьшения спекаемости материала во время разливки и осуществляется на отдельно стоящем стенде, оборудованном горелкой и съемным протвенем. Температура материала при прокаливании 400 – 500 °С.

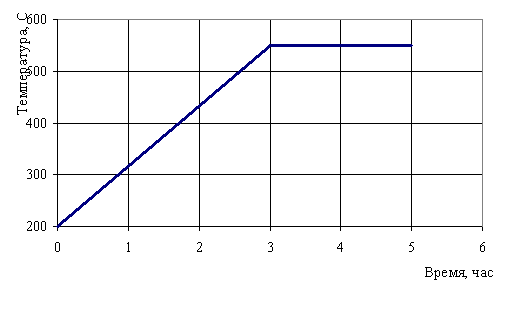

Рисунок 1.3 - График сушки рабочего слоя промежуточного ковша

Рассмотрим процесс сушки погружных стаканов. Сушка погружных стаканов осуществляется на отдельно стоящем стенде оборудованным горелкой, при температуре 150…200 °С.

1.2 Анализ объекта автоматизации

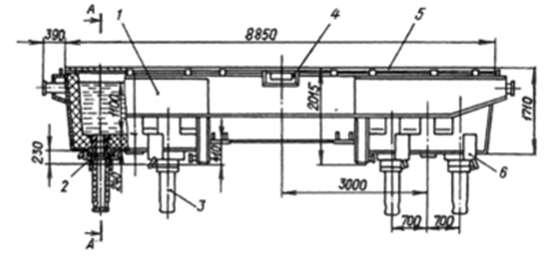

Подвод жидкого металла из сталеразливочного ковша в кристаллизатор осуществляется через промежуточный ковш (рис. 1.4), который распределяет металл между ручьями МНЛЗ, обеспечивает непрерывность и стабильность технологического процесса в период замены сталеразливочных ковшей при разливке в режиме "плавка на плавку".

1 - корпус; 2 - шиберный затвор; 3 - погружной стакан; 4 - сливной носок; 5 - крышка; 6 - механизм для смены стакана

Рисунок 1.4 - Промежуточный ковш вместимостью 50 т стали МНЛЗ Енакиевского металлургического комбината

Основные параметры промежуточного ковша – вместимость и глубина жидкого металла, которые определяют качество формирующегося сляба по количеству неметаллических включений в нем и возможность замены сталеразливочных ковшей. Глубина ванны жидкого металла в промежуточном ковше составляет 1100…1300 мм (минимально допустимая глубина 400 мм).

Конфигурация промежуточных ковшей определяется требованием уменьшения попадания неметаллических включений в кристаллизатор, легкодоступностью при его футеровке, удобством наблюдения за мениском металла в кристаллизаторе во время разливки, возможностью беспрепятственной подачи защитных смесей и при необходимости быстрой смены погруженных стаканов.

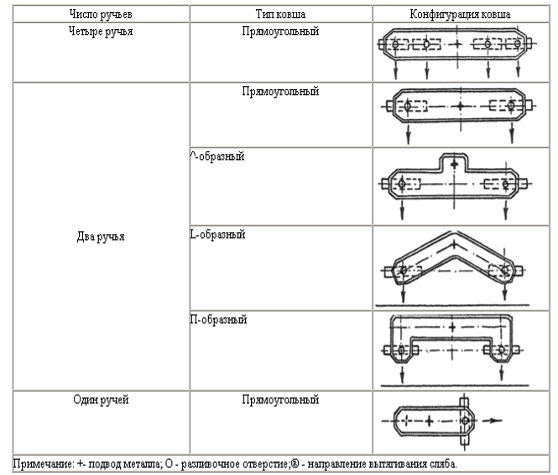

Некоторые формы промежуточных ковшей слябовых МНЛЗ приведены в табл. 1.3.

Таблица 1.3 – Конфигурация промежуточных ковшей

Для регулирования подачи металла в кристаллизатор на промежуточных ковшах устанавливают либо стопорные устройства, либо шиберные затворы.

Подачу жидкого металла в кристаллизатор осуществляют через погружные глуходонные огнеупорные стаканы с двумя боковыми отверстиями, через которые металл направляется параллельно широким граням формирующегося сляба.

1.3 Требования к установкам сушки и разогрева промежуточных ковшей

Для обеспечения процесса тепловой обработки промежуточных ковшей с оптимальными показателями по расходу топлива и продолжительности, стенды сушки и разогрева в обязательном порядке оборудуются следующим оборудованием [1]:

- горелочное устройство, позволяющее сжигать топливо с коэффициентом избытка воздуха в диапазоне 1,03 ¸ 8, для получения рабочей среды с температурой 1200-1200С;

- плотной изолированной крышкой, позволяющей снизить тепловые потери через внешнюю поверхность, обеспечить положительное давление в рабочем пространстве ковша для равномерного распределения теплоносителя по объему и создания условий для рециркуляции горячих газов;

- автоматическое управление процессом для плавного изменения расхода топлива в зависимости от температуры в ковше;

- механизмом перемещения крышки, как правило, гидравлическим.

1.4 Требования к системе управления стендом

Управление стендом осуществляется в автоматическом режиме. Ручной режим является вспомогательным режимом, и служит для открытия и закрытия крышки ковша.

При автоматическом режиме управления оператор не имеет возможность вмешаться в процесс и выполнить необходимые коррективы.

По исходным данным локальная система управления рассчитывает и задает необходимую величину давления газа подаваемого на горелку.

Аварийный останов стенда выполняется в случае возникновения нештатных или аварийных ситуаций при работе стенда, а также для предотвращения аварийных ситуаций, угрожающих безопасности обслуживающего персонала.

Система управления стендом сушки должна обеспечивать требуемые точностные характеристики, экономию энергоносителей, надежную работу в различных климатических условиях, а также соответствовать современному уровню развития техники. Кроме того, удовлетворять всем требованиям и пожеланиям заказчика.

Система управления стендом должна предусматривать:

- ключ-бирку, установленную на пульте управления - без перевода данного ключа в рабочее положение оператор не может выполнять управление стендом (защита компетентности);

- защиту цепей питания электрооборудования автоматическими выключателями;

- аварийный останов стенда с помощью кнопки «Аварийный стоп», установленной на пульте управления;

- включение световой и звуковой сигнализации на пульте управления при возникновении аварийных ситуаций;

- вывод аварийных сообщений на экране панели оператора;

- подогрев либо охлаждение нуждающихся элементов электроники.

1.5 Постановка задач на проектирование

Стенд сушки футеровок и разогрева погружных стаканов является вспомогательным оборудованием, которое предназначено для поддержания непрерывной работы всего объекта. Поэтому бесперебойная работа этого оборудования крайне важна для нормального функционирования объекта. Подробно рассмотрев процесс сушки футеровок и разогрева погружных стаканов, были выявлены недостатки и намечены варианты их устранения.

Одним из главных недостатков в работе стенда является пережог области, в которую направлена горелка. Вторым крупным недостатком является необходимость постоянного контроля оператора за ходом сушки и параметрами стенда.

Оператор не имеет прямой информации о готовности сушки. Заключение о сушке является результатом сравнения графиков сушки поставщика футеровки и полученного графика с регистрирующего самописца. Контролировать наличие влаги в слоях футеровки не представляется возможным как в процессе сушки, так и по завершении процесса. Исходя из этого, построение системы управления будет заключаться в синтезе системы способной выходить на заданные параметры.

Кроме этого система должна обладать опытом, который будет накапливаться с каждой новой сушкой. Создав подобную систему, мы получим минимальный расход энергоносителей при наилучшем соблюдении режимов сушки.

Для обеспечения экономии природного газа, необходимо пересмотреть технологию сушки и процессы испарения влаги в условиях обеспечения стабильности температур и давления.

Для автоматизации процесса сушки и обеспечения требуемой точности позиционирования крышки стенда, что обеспечивает требуемую плотность ее прилегания и снижение тепловых потерь через внешнюю поверхность, необходима разработка подсистемы управления гидроприводом перемещения крышки стенда.

Для снижения стоимости системы автоматизации в целом, нужно пересмотреть элементную базу и по возможности провести замену дорогостоящих компонентов на более дешевые, но не уступающие по параметрам надежности и точности измеряемых параметров.

По желанию заказчика осуществить визуализацию процесса и предусмотреть возможность программирования процесса без применения ПКП (с панели оператора).

В зависимости от типа арматурного слоя длительность графика сушки может находиться в пределах от 5 до 150 часов. Правильность выполнения данного техпроцесса должна четко соблюдаться, т.к. остатки влаги в наливных огнеупорах могут привести к взрыву арматурного слоя, а плохо высушенная торкрет масса будет осыпается со стенок ковша, что так же может вызвать аварийную ситуацию и остановку разливки. В зависимости от типа огнеупора зависит количество плавок, которые может выдержать промковш и технология его сушки.

Таким образом, установка сушки промковшей должна быть универсальной установкой, которая может отработать температурные режимы по заданию технолога.

2 РАСЧЕТНО-КОНСТРУКТОРСКАЯ ЧАСТЬ

2.1 Выбор и техническая характеристика исполнительных механизмов

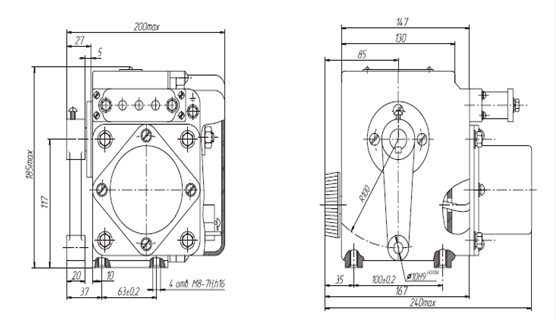

Исполнительные механизмы серии МЭО-99 производства ОАО «Зэим», которые используются в системе управления сушкой промковша, показали себя как надежные, удобные в эксплуатации устройства. Они хорошо изучены обслуживающим персоналом. Для того, чтобы не усложнять эксплуатацию и не расширять ассортименты оборудования, для управления заслонками газа и воздуха целесообразно применить исполнительные механизмы МЭО-40/10-0,25-99. Данный тип заслонок аналогичен примененным в базовой системе управления, но имеют более лучшие технические характеристики по номинальному крутящему моменту в серии МЭО-99-40 Нм и наименьшую стоимость.

Исполнительный механизмы серии МЭО-99, представлен на рис.2.1, и предназначен для перемещения регулировочных органов в автоматизированных системах управления технологическими процессами.

Рисунок 2.2 - Вид исполнительного механизма МЭО-99 с размерами

Исполнительный механизм МЭО-40/10-0,25-99 имеет следующие технические характеристики [3]:

- питающее напряжение – от сети однофазного напряжения 220 В частотой 50 Гц;

- допустимые отклонения: напряжения питания - от -15% к +10%, частоты питания ±2%;

- номинальный крутящий момент на выходном вале - 40 Нм;

- номинальное время полного хода выходном вала - 10 с;

- номинальный полный ход выходном вала - 90?;

- потребляемая мощность - не больше 240 Вт;

- тип электродвигателя - 3 ДСОР 135-1,6-150;

- класс защиты - IP54;

- допустимая температура окружающей среды - 30-50?С.

2.2 Выбор и техническая характеристика измерительных преобразователей давления

Измерительные преобразователи относительного давления газа, поступающего к горелкам и общее относительные давление воздуха на горение, должны удовлетворять следующим требованиям:

- диапазон измерения относительного давления - 0 - 6000 Па, согласно характеристикам установки;

- исходный сигнал - электрический, нормированный (например, сигнал постоянного тока 0,4 - 20 ма);

- высокая стабильность показаний;

- высокая надежность и трудоспособность.

Произведем выбор измерительных преобразователей (датчиков) относительно давления газа и воздуха подаваемого на горение. Рассмотрим следующие датчики, который удовлетворяет измеряемому диапазону давления и требуемой точности:

- датчик давления VEGABAR 14 производства фирмы VEGA, Германия;

- датчик SITRANS P, серия DS III для давления, производства фирмы Siemens, Германия.

Датчик SITRANS P, серия DS III для давления, позволяет осуществить точную подстройку диапазона измерения и статическую характеристику. Например, датчик с градацией шкалы 1 бар позволяет настроить диапазон с минимальным размахом 10 мБар или 1000 Па. У данного измерительного преобразователя следующее допустимые диапазоны измерения:

- 0 - 1000 Па;

- 500 - 500 Па;

- 1000 - 0 Па.

Встроенный в датчик микропроцессор осуществляет обработку

результатов измерений (усреднение, фильтрация), а также корректировку показаний

в зависимости от положения датчика в пространстве. Датчик оснащен дисплеем,

который отображает результаты измерения, кнопками и настроечным

HART-интерфейсом. Текущие настройки сохраняются в энергонезависимой памяти.

Кроме того, датчик давления SITRANS P, серия

DS III, имеет больше высокую точность, чем датчики, КАРАТ, и как следствие

более высокую стоимость.

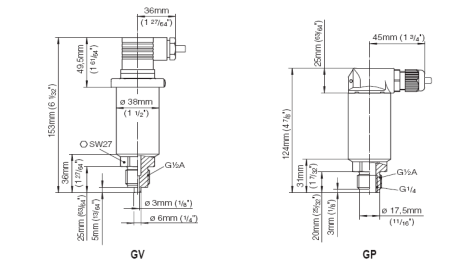

Аналогом измерительного преобразователя SITRANS P является VEGABAR 14. Этот датчик наиболее подходит для решения поставленной задачи. Он на порядок дешевле датчика давления SITRANS P, серия DS III и имеет более высокую точность и больше широкий диапазон измерения, чем датчик КАРАТ ДА.

Преобразователь давления VEGABAR 14 предназначен для измерения избыточного давления, абсолютного давления или вакуума. Измеренная среда - газы, пары или жидкости. В преобразователе применена измерительная ячейка CERTEC®, которая имеет крепкую керамическую мембрану. Принцип действия измерительной ячейки основан на колебаниях под влиянием давления. При колебаниях изменяется емкость измерительной ячейки и как следствие изменяется величина выходного электрического сигнала от 4...20 mА. Следует также отметить, что измерительная ячейка CERTEC® дополнительно снабжена датчиком температуры. Значение температуры может отображаться на дисплее модуля PLICSCOM или обрабатываться через выход сигнала. Датчик давления VEGABAR 14 имеет следующие технические характеристики [4]:

- питающее напряжение - 12-30 В постоянного тока;

- номинальный диапазон измерения - 0 - 10000 Па;

- исходный сигнал - пропорциональный измеренному давлению постоянный ток в диапазоне 4-20 мА,

- диапазон настройки нулевой точки 3-5 мА;

- стойкость к повышенному давлению - 800000 Па;

-

отклонение

характеристики относительно диапазона

измерения – < 0,5%;

- класс защиты - IP65.

Внешний вид, габаритные и установочные размеры датчика VEGABAR14 изображены на рисунке 2.2

Рисунок 2.2 - Внешний вид датчика VEGABAR 14

2.3 Выбор и техническая характеристика измерительного преобразователя расхода газа и воздуха

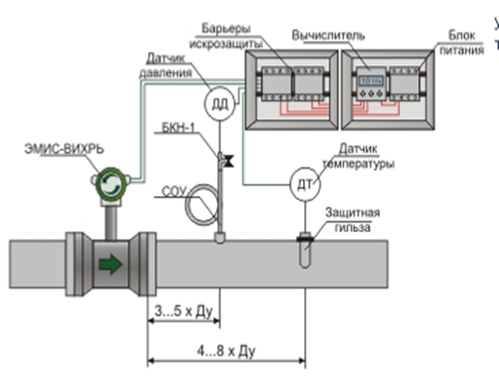

В результате анализа технологических параметров измерительных преобразователей расхода газообразных и жидкостных рабочих сред было выявлено, что наиболее лучшее точностные показатели имеют вихревые расходомеры. В качестве измерительного преобразователя предлагается расхода газа и воздуха предлагается применить вихревой расходометр “ЭМИС-ВИХРЬ”. Выбор данного преобразователя обоснован высоким диапазон и точностью измерения, а также стойкостью к пневмоударам и сравнительно невысокой стоимостью.

Вихревые расходометры “ЭМИС-ВИХРЬ” предназначены для измерения:

- расхода рабочих жидкостей (напр. воды или водных растворов);

- расхода неэлектропроводных жидкостей (напр. светлых нефтепродуктов или спиртов);

- расхода агрессивных сред (напр. серной кислоты или щелочей);

- расхода природного и технологических газов (напр. сжатого воздуха).

По типам измеренной среды вихревые преобразователи “ЭМИС-ВИХРЬ” являются универсальными, ограничения накладывается лишь на вязкость жидкостей и имеет следующие технические преимущества перед аналогичными преобразователями [5]:

- динамический диапазон 1:40;

- интеллектуальная обработка сигнала;

- дополнительная температурная коррекцию погрешности;

- стойкость к пневмо- и термоударам;

- высокую стабильность во времени метрологических характеристик.

Принцип измерения основан на образовании вихрей за препятствием (телом обтекания), стоящим на пути потока среды. Согласно физическому закону Кармана, частота пульсаций вихрей за телом обтекания строго пропорциональна скорости потока измеряемой среды. За вихреобразователем расположено крыло сенсора, которое изгибается под воздействием вихрей. Изгибные напряжения воспринимает пьезоэлемент, преобразуя механический сигнал в электрический. Такой тип вихревых расходомеров носит название "Вихревые расходомеры изгибных напряжений". Конструкция пьезоэлемента позволяет отсекать вредные сигналы вибрации и температуры на 1-ом этапе преобразования.2-ой этап преобразования происходит в электронном блоке прибора: сигнальный процессор проводит спектральную обработку сигнала, отсекая вредные гармоники, а также проводит коррекцию полезного сигнала по температуре и числу Рейонольдса

Функциональная схема подключения вихревого расходометра “ЭМИС-ВИХРЬ” изображена на рисунок 2.3.

Рисунок 2.3 – Функциональная схема подключения вихревого расходометра “ЭМИС-ВИХРЬ”–200

Вихревой расходометр “ЭМИС-ВИХРЬ”-200 имеет следующие технические характеристики [5] представленные в табл. 2.1.

Таблица 2.1 – Технические характеристики вихревого расходометра ЭМИС-ВИХРЬ-200

| Параметр | Значение |

| Измеряемая среда | Жидкость, газ, пар |

| Температура измеряемой среды | от -40 до +550 С |

| Температура окружающей среды | от -40 до +70 С |

| Допустимое давление | до 4 МПа |

| Точность измерения жидкостей |

0,6% от 0,1Qmax до Qmax / 1,35% до 0,1Qmax |

| Точность измерения газа и пара |

1,35% от 0,1Qmax до Qmax / 2,5% до 0,1Qmax |

| Диаметр условного прохода | 25/32/50/80/100/150/200/250/300 мм |

| Выходные сигналы |

Частотный

0-1000(10000)Гц |

| Взрывозащита | ExibIIB(IIC)(T1-T5)X |

| Пылевлагозащита | IP 65 |

Виброустойчивость |

вибрации

частотой от 10 до 100 Гц |

Напряжение питания |

12-36 В |

| Межповерочный интервал | 3 года |

| Поверка | Проливная или беспроливная (иммитационная) |

| Гарантийный срок | 18 месяцев |

2.4 Обоснование модернизации и выбор горелок

На установке сушки промковшей установлены горелки типа ГТПЦ-3. Эти горелки не менялись на протяжении многих лет, что привело к их физической и моральной старости. Это выражается в образовании прогаров, что приводит к некачественному нагреву. Прогары вызывают излишнюю подачу воздуха в горелки, момент коэффициента излишка воздуха составляет 1,4-1,6, вследствие чего происходит некачественное сгорание газа в горелках, и к возникновению “светлых пятен” в местах установки горелок. Физическая «старость» приводит к частичному сгоранию газа и дальнейшему его дожиганию в процессе сушки. Это приводит к повышению неравномерности нагревания и увеличению температуры в зоне садки и как следствие приводит к снижению качества закалки. Неравномерность нагрева составляет:

-

на выдержке 660

°С – ![]() 10

10![]() С;

С;

-

на выдержке 990 –

1010 °С – ![]() 20

20![]() С;

С;

-

на выдержке 1050

– 1060 °С – ![]() 20

20![]() С.

С.

В связи с выше сказанным необходима замена существующих газовых горелок на новые с учетом следующих технических характеристик:

- область мощностей от 1,5 до 1000 кВт;

- модульная конструкция;

- высокая скорость истечения на выходе горелки и высокий импульс;

- прямой розжиг и контроль;

- минимальный уровень выброса вредных веществ.

Область применения:

- промышленные печи и огневые установки для стале- и чугуноплавильной индустрии;

- производство драгоценных, цветных, легких металлов и их сплавов;

- обработка руды, камня, сыпучих материалов.

Исходя из проведенного анализа технических характеристик существующих горелок возможно применение следующих горелок. Горелка ВIO(А), ZIO. Данные горелки выпускаются со стальной горелочной трубой или с укороченной горелочной трубой для использования с горелочним камнем. Горелки ВIO(А), ВICF, ВОCF комплектуются керамической насадкой ТSС из SiС и не требуют применения горелочного камня. По скорости истечения на выходе: низко-, средне- и высокоскоростные горелки - со скоростью потока 150 м/с. По принципу отопления: прямой и конвекционный. По принципу регулирования: ступенчатый: плавное включение/выключение; поддержка постоянства коэффициента теплоотдачи и расхода воздуха. По форме пламени: плоское, нормальное, длинное или с отрывом.

Горелки имеют блочную (модульную) конструкцию. Это позволяет легко приспосабливаться к соответствующему технологическому процессу или встраивать горелки в уже имеющиеся системы, тем самым сокращает время обслуживания и облегчает реконструкцию существующего устройства сушки промковшей.

Горелки состоят из трех блоков:

1. Корпус горелки с присоединительным фланцем и предназначен для крепления горелки к крышке, путем установки горелочной части к горелочной трубе, а также для подачи воздуха на горение. В корпус врезан встроен ниппель предназначенный для отбора (измерения) давления воздуха в горелке.

2. Горелочная часть и предназначена для подачи топливных газов. Горелочная часть присоединяется помощью газового фланца со встроенной расходной шайбой и регулированием пропускной способности используемого для простого и точного настраивание горелки. Зажигательный и ионизационный электроды встроены в горелку с возможностью замены

3. Головка горелки предназначена для образования газовоздушной смеси без предварительного смешивания и предотвращение взрыва газа в трубопроводе. Тип смесителя определяет форму пламени. Есть варианты для безпламяного окисления, а также с отдельной подачей газа и воздуха для режима "основной нагрузки".

2.5 Расчет и выбор рекуператора

Металлургическая и машиностроительная промышленность являются одними из основных потребителей газа в стране. В подавляющем большинстве случаев промышленные нагревательные установки работают при довольно низком термическом КПД величина которого в производственных условиях чаще всего не превышает 20-30%. Низкий термический КПД промышленных установок сушки промковшей обуславливается в основному очень большими потерями тепла с отходящими дымовыми газами, которые достигают 50-65% от количества тепла, подведенного на нагрев.

Лучшим методом повышения термического КПД нагревательных установок и экономии топлива является возвращение в установку сушки промковшей части тепла, от отходящих дымовых газов. Это осуществляется путем подогрева в рекуператорах воздуха, используемого для горения топлива, а также подогревом горючего газа отходящими дымовыми газами. Подогрев воздуха не только обеспечивает экономию топлива, но и повышает температуру продуктов сгорания топлива, что оказывает содействие ускорению процессов сушки футеровки.

В промышленности применяют керамические и металлические рекуператоры, причем последние имеют ряд важных преимуществ перед керамическими.

Преимущества металлических рекуператоров состоят в следующему:

1. Компактность. Коэффициент теплопередачи в металлических рекуператорах в 6-8 раз выше, чем в керамических, т.е. при прочих равных условиях поверхность нагревания керамического рекуператора в 6-8 раз больше металлического. С учетом большой толщины стенок элементов керамического рекуператора практически получают, что объем такого рекуператора при одинаковом количестве переданного тепла приблизительно в 10-12 раз больше металлического.

2. Отсутствие необходимости обязательного устройства борования, так как металлические рекуператоры хорошо размещают на печах или возле печей над уровнем пола цеха, а иногда и в печах. В данном случае применительно к объекту управления целесообразнее размещение рекуператора над уровнем пола цеха.

3. Большая герметичность, особенно рекуператоров, в которых отдельные элементы соединены сваркой. Это дает возможность применять в металлических рекуператорах подогрев воздуха, используемого в газовоздушной смеси и подаваемого в промковш с высокой скоростью. Это обеспечивает возможность большей кратности циркуляции продуктов сгорания в рабочем пространстве объекта и, как следствие, равномерность температур в нем; подогревать (в стальных рекуператорах) газ, который невозможно осуществить в керамических рекуператорах.

4. Возможность использовать тепло газов, которые идут из устройства сушки промковшец, со сравнительно низкими температурами (приблизительно 500 – 600°С), что значительно расширяет область их применения в сравнении с керамическими рекуператорами и регенераторами.

К недостаткам металлических рекуператоров относится небольшая их стойкость при высоких температурах, которая обуславливает значительно меньший срок службы металлических рекуператоров в сравнении с керамическими и более низкая температурная граница подогрева воздуха.

Керамические рекуператоры применяют в разном конструктивном оформлении, однако все они имеют важные недостатки, к числу которых относятся: хрупкость, относительно низкий коэффициент теплопередачи, громоздкость, практическая невозможность подогрева газового топлива и необходимость устройства боровов. Указанные недостатки значительно суживают область применения керамических рекуператоров.

Сопоставляя преимущества и недостатки работы металлических и керамических рекуператоров, следует отметить, что замена металлического рекуператора, который вышел из строя, требует нескольких часов, а керамического несколько дней или недель.

Выше перечисленное позволяет сделать вывод, что керамические рекуператоры не целесообразно применять в нашем случае. Поэтому в нашей системе мы применим 2 трубчатых рекуператоры - один для первичного, второй для вторичного воздуха.

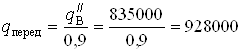

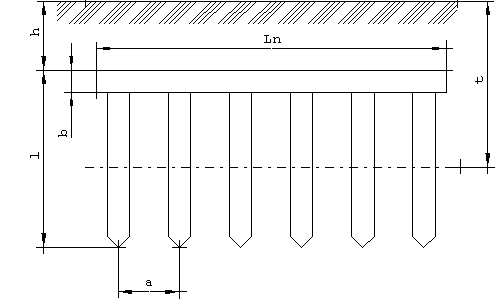

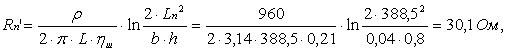

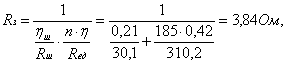

Для расчета рекуператоров из цельных стальных труб можно применять формулы и номограммы по теплоотдаче и аэродинамическому сопротивлению для труб и каналов [6]. Рассчитаем трубчатый рекуператор, конструкция которого представлена на рисунке 2.8. Данный рекуператор является четырехходовым по воздуху; схема движения воздуха противоточная. Направляющие воздушной перегородки проходят через все поперечное сеченье рекуператора, а воздушная струя возвращается с помощью внешних воздушных коробок. В результате использования такой конструкции в каждой «походке» рекуператора создается перекрестный ток воздуха по отношению к току дымовых газов. Дымове газы проходят через рекуператор сверху вниз, не меняя своего направления.

1 – верхняя дырчатая доска; 2 – нижняя дырчатая доска; 3 – трубы рекуператора; 4 – компенсатор; 5 – песочные затворы

Рисунок 2.8 – Четырехходовой трубчатый рекуператор

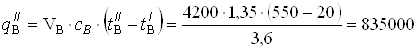

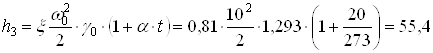

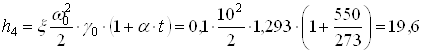

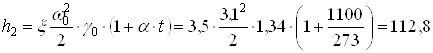

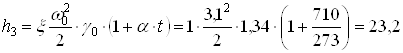

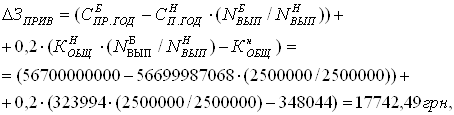

Исходные данные для расчета:

-

объем

нагревательного воздуха, (при входе в рекуператор) 4200м/г![]() ;

;

- объем дымовых газов (при входе в рекуператор) – 5300 м3/ч ;

- температура воздуха (при выходе из рекуператора) – 500°С;

- начальная температура воздуха – 20°С;

- температура дымовых газов перед рекуператором – 1100°С.

Проведем тепловой расчет и определим размеры рекуператора.

Переведем объем воздуха с м![]() /ч в м/с

/ч в м/с![]() .

.

![]() г

г![]() /с; (2.1)

/с; (2.1)

![]() г

г![]() /с. (2.2)

/с. (2.2)

Принимаем перепад температуры в воздухопроводе от

рекуператора до горелок ![]() = 50°С; тогда необходимая

температура подогрева воздуха равняется

= 50°С; тогда необходимая

температура подогрева воздуха равняется

![]() С, (2.3)

С, (2.3)

где ![]() – температура воздуха при выходе

из рекуператора, °С;

– температура воздуха при выходе

из рекуператора, °С;

![]() – заданная температура подогрева

воздуха, °С.

– заданная температура подогрева

воздуха, °С.

Средняя объемная теплоемкость воздуха [6] СВ = 1,35 кДж/(м3°С). Энтальпия воздуха после рекуператора

Вт, (2.4)

Вт, (2.4)

где ![]() – энтальпия воздуха на

выходе из рекуператора, Вт;

– энтальпия воздуха на

выходе из рекуператора, Вт;

![]() – температура воздуха при входе в

рекуператор, °С.

– температура воздуха при входе в

рекуператор, °С.

Принимаем потери тепла рекуператором в окружающую среду равным 10%. Количество тепла, которые дымовые газы должны передать в рекуператоре:

Вт. (2.5)

Вт. (2.5)

Энтальпия входят в рекуператор дымовых газов при удельной объемной теплоемкости их Сд = 1,55 кДж/(м3°С) [6]:

Вт, (2.6)

Вт, (2.6)

где ![]() – Энтальпия дымовых

газов перед входом в рекуператор, Вт;

– Энтальпия дымовых

газов перед входом в рекуператор, Вт;

![]() – температура дымовых газов при

входе в рекуператор, °С.

– температура дымовых газов при

входе в рекуператор, °С.

Энтальпия дымовых газов, которые идут из рекуператора:

![]() Вт. (2.7)

Вт. (2.7)

Принимаем объемную

теплоемкость дымовых газов, которые идут из рекуператора, предварительно

принимая ![]() —

700°С,

—

700°С, ![]() = 1,51

кдж/(м3°С).

= 1,51

кдж/(м3°С).

Температура дымовых газов, которые идут из рекуператора:

C. (2.8)

C. (2.8)

Принимаем в рекуператоре схему противотока:

![]() ; (2.9)

; (2.9)

![]() ; (2.10)

; (2.10)

![]() ; (2.11)

; (2.11)

![]() . (2.12)

. (2.12)

Средняя логарифмическая разность температур [6]![]() =619

=619![]() С. Принимаем условную

скорость дымовых газов и воздуха в рекуператоре

С. Принимаем условную

скорость дымовых газов и воздуха в рекуператоре ![]() г/с и

г/с и ![]() м/с.

м/с.

Общее сечение каналов для прохождения воздуха должно быть

м

м![]() , (2.13)

, (2.13)

где ![]() – объем воздуха при

входе в рекуператор, м/с

– объем воздуха при

входе в рекуператор, м/с![]() ;

;

![]() – условная скорость воздуха в

рекуператоре м/с.

– условная скорость воздуха в

рекуператоре м/с.

Общее сечение каналов для прохождения дымовых газов

м

м![]() . (2.14)

. (2.14)

Принимаем, что дымовые газы идут внутри труб, а воздух обтекает трубы извне. Выбираем для рекуператора трубы сечением 53/60 мм, с толщиной стенки 3,5 мм. Сечение одной трубы

![]() м

м![]() . (2.15)

. (2.15)

Число труб (каналов) на пути движения дымовых газов должно быть

. (2.16)

. (2.16)

Принимаем расположение труб шахматное и в плане трубы располагаем по прямоугольнику: по потоку воздуха 18 рядов и в направлении, поперечному току воздуха - 12 рядов.

Общее число труб

![]()

![]() . (2.17)

. (2.17)

Действительная площадь для прохождения дымовых газов

![]() м

м![]() . (2.18)

. (2.18)

Действительная скорость дымовых газов

м/с. (2.19)

м/с. (2.19)

Шаг труб в направлении движения потока воздуха и поперек его принимаем:

![]() мм. (2.20)

мм. (2.20)

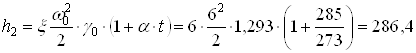

Ширина воздушных каналов в узком сечении а = 0,03 г. Высота каналов одного хода воздуха

![]() м. (2.21)

м. (2.21)

Определим коэффициент теплопередачи в рекуператоре. Средняя температура воздуха в рекуператоре

С. (2.22)

С. (2.22)

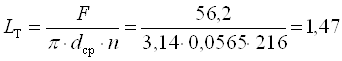

Фактическая скорость воздуха при температуре 285°С

г/с. (2.23)

г/с. (2.23)

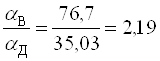

По номограмме черт. 17 [6] ![]() н = 75. Поправочные

коэффициенты:

н = 75. Поправочные

коэффициенты:![]() ;

; ![]() ;

; ![]() . Рассчитаем коэффициент

теплоотдачи от стенок рекуператора воздуху

. Рассчитаем коэффициент

теплоотдачи от стенок рекуператора воздуху

![]() Вт/(м2 С), (2.24)

Вт/(м2 С), (2.24)

где ![]() – поправка на число рядов труб в

направлении движения дымовых газов;

– поправка на число рядов труб в

направлении движения дымовых газов;

![]() – поправочный коэффициент на

взаимное расположение труб;

– поправочный коэффициент на

взаимное расположение труб;

![]() – поправочный коэффициент, который

учитывает влияние изменения физических характеристик в зависимости от

температуры и состава газа.

– поправочный коэффициент, который

учитывает влияние изменения физических характеристик в зависимости от

температуры и состава газа.

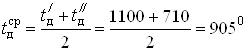

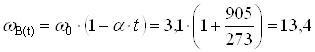

Средняя температура дымовых газов в рекуператоре

С. (2.25)

С. (2.25)

Фактическая скорость дымовых газов при 905° С

м/с. (2.26)

м/с. (2.26)

Коэффициент кинематической вязкости [6]: ![]() м/с

м/с![]() . Критерий Рейнольда

. Критерий Рейнольда

. (2.27)

. (2.27)

Таким образом, режим потока переходной. Значения ![]() определяют по

[6]. Для значений

определяют по

[6]. Для значений ![]() м/с и

м/с и ![]() C:

C:

![]() Вт/(м

Вт/(м![]()

![]() C), (2.28)

C), (2.28)

где ![]() – коэффициент теплоотдачи от

дымовых газов к стенке рекуператора конвекцией, Вт/(м

– коэффициент теплоотдачи от

дымовых газов к стенке рекуператора конвекцией, Вт/(м![]()

![]() C);

C); ![]() = 1,03

[6].

= 1,03

[6].

Отсюда

![]() Вт/(м

Вт/(м![]()

![]() C). (2.29)

C). (2.29)

Найдем коэффициент теплоотдачи от дымовых газов излучением.

Принимаем, что в дымовых газах 8,5% CO2 и 16,5% Н2O

(продукты сгорания природного газа). По данными, изложенным [6], принимаем

эффективную толщину излучаемого пласта ![]() м. Тогда получаем для CO2

м. Тогда получаем для CO2

![]()

![]() , (2.30)

, (2.30)

где ![]() – парциальное давление CO

– парциальное давление CO![]() , ат;

, ат;

![]() – эффективная толщина излучаемого

пласта, м;

– эффективная толщина излучаемого

пласта, м;

и для водных паров

![]()

![]() , (2.31)

, (2.31)

где ![]() – парциальное давление водных

паров, ат;

– парциальное давление водных

паров, ат;

![]() – эффективная толщина излучаемого

пласта, м.

– эффективная толщина излучаемого

пласта, м.

По полученным данными и средней температурой дымовых газов

905![]() С [6],

находим

С [6],

находим

![]() ;

; ![]() ;

; ![]() , (2.32)

, (2.32)

где ![]() – степень черноты излучения CO

– степень черноты излучения CO![]() ;

;

![]() – условная степень черноты

излучения водных паров;

– условная степень черноты

излучения водных паров;

![]() – поправочный множитель для

получения степени черноты водных паров.

– поправочный множитель для

получения степени черноты водных паров.

![]() , (2.33)

, (2.33)

где ![]() – степень черноты

излучения водных паров.

– степень черноты

излучения водных паров.

Среднюю температуру стенки принимаем равной 400![]() С. По графику на

рисунке 9 [6] находим М = 162 (по средней температуре дымовых газов между

входом и выходом).

С. По графику на

рисунке 9 [6] находим М = 162 (по средней температуре дымовых газов между

входом и выходом).

Коэффициент теплоотдачи излучением

![]() ; (2.34)

; (2.34)

![]() Вт/(м

Вт/(м![]()

![]() С). (2.35)

С). (2.35)

Коэффициент теплоотдачи дымовых газов

![]() Вт/(м

Вт/(м![]()

![]() С), (2.36)

С), (2.36)

где ![]() – коэффициент теплоотдачи от

дымовых газов к стенке рекуператора конвекцией, Вт/(м

– коэффициент теплоотдачи от

дымовых газов к стенке рекуператора конвекцией, Вт/(м![]()

![]() С);

С);

![]() – коэффициент теплоотдачи от

дымовых газов к стенке рекуператора излучением, Вт/(м

– коэффициент теплоотдачи от

дымовых газов к стенке рекуператора излучением, Вт/(м![]()

![]() С).

С).

Коэффициент теплопередачи в рекуператоре

Вт/(м

Вт/(м![]()

![]() С). (2.37)

С). (2.37)

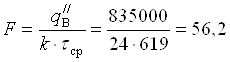

Необходимая поверхность нагрева рекуператора

м

м![]() . (2.38)

. (2.38)

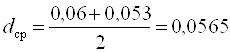

Средний диаметр труб

м. (2.39)

м. (2.39)

Определим длину труб :

м. (2.40)

м. (2.40)

Исходя из выше определенного, что высота одного хода воздуха должна составлять 0,4 м. Принимаем в рекуператоре по потоку воздуха четыре основных и два защитных хода в верхней части рекуператора (см. рис 2.8). Высоту каналов одного защитного хода принимаем равной 200 мм. Длина труб равна

![]() м. (2.41)

м. (2.41)

Учитывая компенсатор и трубные доски, длину труб принимаем равной 2,2 м (высота рекуператора).

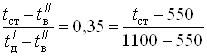

Рассчитаем максимальную температуру стенки рекуператора из отношения

. (2.42)

. (2.42)

Окончательно получаем

. (2.43)

. (2.43)

Отсюда максимальная температура стенки

![]()

![]() С

С

Таким образом, максимальная температура стенки является

допустимой для материала труб данного рекуператора (![]()

![]() С). Следует обратить внимание на

то, что вследствие дополнительного излучения предрекуператорного пространства и

возможных колебаний соотношения воздуха и дымовых газов при эксплуатации

фактическая максимальная температура стенок труб рекуператора будет немного

выше определенной аналитическим расчетом и значение ее приблизится к

максимально допустимому.

С). Следует обратить внимание на

то, что вследствие дополнительного излучения предрекуператорного пространства и

возможных колебаний соотношения воздуха и дымовых газов при эксплуатации

фактическая максимальная температура стенок труб рекуператора будет немного

выше определенной аналитическим расчетом и значение ее приблизится к

максимально допустимому.

Рассчитаем потери давления в рекуператоре на воздушном пути. Определим сопротивление

рекуператорних труб. Фактическая скорость воздуха в узком сечении при ![]()

![]() С,

С, ![]() м/с, d = 0,06 м. Общее число рядов труб (4 хода)

м/с, d = 0,06 м. Общее число рядов труб (4 хода)

![]() .

.

За этим данными, из [6], получаем

![]() ;

; ![]() ;

; ![]() , (2.44)

, (2.44)

Определим аэродинамическое сопротивление

![]() , (2.45)

, (2.45)

где ![]() – число рядов труб в направлении

движения дымовых газов.

– число рядов труб в направлении

движения дымовых газов.

![]() Н/м

Н/м![]() . (2.46)

. (2.46)

Оценим потери давления на повороты в переходных воздушных

коробках (на 180![]() С). Скорость воздуха в переходных

коробках принимаем

С). Скорость воздуха в переходных

коробках принимаем ![]() в = 6,0 м/с. Учитывая

наличие направляющих перегородок и закруглений внешних стенок коробка,

принимаем коэффициент сопротивления при повороте на 90

в = 6,0 м/с. Учитывая

наличие направляющих перегородок и закруглений внешних стенок коробка,

принимаем коэффициент сопротивления при повороте на 90![]() в коробке

в коробке ![]() = 1,0. В проектируемом

рекуператоре три коробки, причем в каждой из них струя воздуха возвращается на

180. Общий коэффициент сопротивления для всех трех коробок составит

= 1,0. В проектируемом

рекуператоре три коробки, причем в каждой из них струя воздуха возвращается на

180. Общий коэффициент сопротивления для всех трех коробок составит

![]() ;

; ![]() C;

C; ![]() кг/м

кг/м![]() .

.

Определим потерю давлений от местных сопротивлений

Н/м

Н/м![]() . (2.47)

. (2.47)

Определим потери давления в воздушной коробке, которая

подводит воздух (диффузоре). Скорость воздуха в воздухопроводе в дифузоре

принимаем ![]() =

10 м/с. Отношение сечений воздухопровода в наиболее широком сечении ее

принимаем

=

10 м/с. Отношение сечений воздухопровода в наиболее широком сечении ее

принимаем  .

Угол раскрытия

.

Угол раскрытия ![]() . При этом отношении

. При этом отношении ![]() коэффициент

сопротивления

коэффициент

сопротивления ![]() = 0,81 [6], а поправочный

коэффициент

= 0,81 [6], а поправочный

коэффициент![]() = 1,0.

= 1,0.

Для диффузора

![]() ;

; ![]()

![]() С;

С;

Потеря давлений от местных сопротивлений

Н/м

Н/м![]() . (2.48)

. (2.48)

Определим потерю давления в воздушной коробке, которая отводит воздух (конфузоре). Как и для воздушной коробки диффузора принимаем

;

; ![]() = 10 м/с

= 10 м/с

Угол раскрытия ![]() . Принимаем

. Принимаем ![]() = 0,1 Температура

воздуха при выходе из рекуператора

= 0,1 Температура

воздуха при выходе из рекуператора ![]() C.

C.

Потеря давлений от местных сопротивлений

Н/м

Н/м![]() . (2.49)

. (2.49)

Суммарные потери давления на пути воздуха в рекуператоре

![]() Н/м

Н/м![]() . (2.50)

. (2.50)

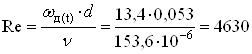

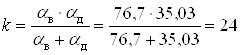

Рассчитаем потери давления в рекуператоре на пути дымовых газов. Определим потерю давления от трения в дымовых каналах. Критерий Рейнольда Rе = 4630. Коэффициент трения для турбулентного потока равняется

![]() . (2.51)

. (2.51)

Для шероховатой металлической стенки А = 0,129; п= 0,13 [6] ,тогда

![]() . (2.52)

. (2.52)

Для дымового канала (L = 2,2 г; d = 0,053 м): ![]() C;

C; ![]() кг/г

кг/г![]() ;

; ![]() м/с. Определим

сопротивление от трения при движении газа по трубам

м/с. Определим

сопротивление от трения при движении газа по трубам

Н/м

Н/м![]() . (2.53)

. (2.53)

Определим потерю давления при входе дымовых газов у трубы

рекуператора. По [6] принимаем ![]() ;

; ![]() м/с;

м/с; ![]()

![]() С. Потеря давлений от местных

сопротивлений

С. Потеря давлений от местных

сопротивлений

Н/м

Н/м![]() (2.54)

(2.54)

Определим потерю давления при выходе дымовых газов из труб

рекуператора. По рис. 8 приложению [6] ![]() (выход из канала);

(выход из канала);

![]() м/с;

м/с; ![]()

![]() С.

С.

Н/м

Н/м![]() (2.55)

(2.55)

Вычислим геометрический напор. Средняя температура дымовых

газов tд = 905![]() С. Температура окружающего

воздуха tв = 20

С. Температура окружающего

воздуха tв = 20![]() С. Высота подъема газа равна

длине труб Н = L = 2,2 м. Плотность воздуха при 20

С. Высота подъема газа равна

длине труб Н = L = 2,2 м. Плотность воздуха при 20![]() С, равна

С, равна

кг/м

кг/м![]() . (2.56)

. (2.56)

Плотность дымовых газов при 905![]() С

С

кг/м

кг/м![]() . (2.57)

. (2.57)

Рассчитаем геометрический напор

![]() Н/м

Н/м![]() (2.58)

(2.58)

Направление геометрического напора противоположно направления движения дымовых газов. Поэтому в сумме потерь давления геометрический напор будет со знаком «плюс».

Сумма потерь давления на дымовом пути

![]() Н/м

Н/м![]() . (2.59)

. (2.59)

Проведенный расчет позволяет провести проектирование нового рекуператора позволяющего уменьшить тепловые потери установки сушки промковшец с отходящими газа, и тем самым повысить термический КПД.

3 специальная часть

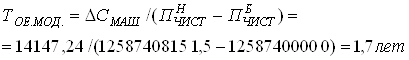

3.1 Разработка структуры системы управления автоматизированного модуля управления стендом

Установка сушки промковша рассчитана для высушивания огнеупорной кладки. Задачей высушивания является получение огнеупорной кладки промковша стойкой к механическим и тепловым нагрузкам при разливке стали на МНЛЗ.

Установка сушки промковша – агрегат периодического действия, функционирующая в условиях переменной продуктивности, когда изменяются параметры и тип высушиваемого материала, калорийность газа, режим нагрева огнеупорного материала.

Задача управления процессом сушки промковша в установке заключается в выборе и поддержке режима работы, который обеспечит получение качественной высушенной огнеупорной кладки с минимально возможным удельным расходом топлива в условиях переменной продуктивности агрегата.

Работа установки сушки промковша оценивается по следующим основным параметрам: температуре в камере сгорания, экономичности сгорания топлива, давлению в рабочем пространстве. Процесс управления сушкой происходит в условиях, изменяющихся возмущающих воздействий: переменной продуктивности установки, подаче топлива и воздуха, калорийности топлива, теплофизических параметров огнеупорного материала, подсосов. Основные управляющие воздействия в установке сушки промковша следующие: температура в камере сгорания, которая обеспечивается расходом топлива, расход воздуха на горелки, изменения тяги дымовой трубы.

Температура в камере сгорания практически линейно изменяется при изменении расхода топлива. По каналу температура сгорания – коэффициент расхода воздуха зависимость экстремальная. Аналогичный характер имеет и зависимость температуры от давления в камере сгорания. Давление в печи линейно зависит от мощности двигателя дымососа, а уровень определяется расходом топлива.

Динамические

свойства определяются только по кривой разгона, Все они имеют типовой вид

объектов с самовыравниванием, и время регулирования ![]() при регулировании температуры

составляет сотни секунд, при регулировании давления – десятки секунд, при

регулировании соотношения – единицы секунд.

при регулировании температуры

составляет сотни секунд, при регулировании давления – десятки секунд, при

регулировании соотношения – единицы секунд.

В общем случае объект управления состоит из нескольких связанных между собой участков управления (установки, агрегаты и так далее) или локальных каналов управления отдельными параметрами одной установки или агрегата. В свою очередь и система управления в зависимости от ремонтных задач может состоять из нескольких пунктов управления. Разделяют одноуровневые централизованные, одноуровневые децентрализованные и многоуровневые структуры управления.

Так как в этом случае объект расположен на небольшой площади и сравнительно простой, то применяется одноуровневая централизованная структура управления. На основе структуры управления и с учетом требований к метрологическому обеспечению технического процесса составляет перечень параметров, подлежащих автоматическому регулированию, контролю и сигнализации.

Параметры, подлежащие регулированию на установке сушки промковша:

- температура в рабочем пространстве ;

- соотношение газ-воздух;

- давление в рабочем пространстве;

Параметры, подлежащие контролю:

- температура в рабочем пространстве ;

- соотношение газ-воздух;

- давление в рабочем пространстве;

- расход природного газа;

- давление газа и воздуха перед горелкой;

Параметры, отклонение которых от заданных норм должно сигнализироваться:

- авария горелки № 1;

- авария горелки № 2;

- авария горелки № 3;

- падение давление природного газа;

- неисправность вентилятора воздуховода;

- неисправность гидросистемы.

Также должна учитываться отсечка газа при падении давления газа или воздуха ниже допустимого.

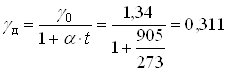

Для составления структуры системы обратим внимание на контролируемые и управляемые параметры установки. Схема подачи газа и нагнетаемого воздуха изображена на рис. 3.1.

Рисунок 3.1 – Схема подачи газа и нагнетаемого воздуха к установке сушки промковша

На рисунке изображены все элементы контроля и исполнительные органы процесса сушки.

На газовой магистрали установлены:

- кран ручной;

- газовый фильтр и два датчика давления для контроля его засоренности;

- система контроля расход газа;

- заслонка, управляемая исполнительным механизмом;

- электронный и стрелочного типа датчики давления.

На магистрали подачи воздуха к горелке установлены:

- воздушный фильтр;

- заслонка, управляемая исполнительным механизмом;

- электронный и стрелочного типа датчики давления;

- кран (заслонка) ручной.

На магистрали подачи нагнетаемых газов (воздуха) установлены 3-и ветви подачи. Это сделано для реализации смещения пятна пламени горелки, благодаря чему, система позволяет избежать пережога поверхности под горелкой. Каждая ветвь имеет ручное и электронное независимое управление.

На крышке ковша установлены термопары для контроля температуры газов осуществляющих сушку, а также датчик оптического типа для контроля наличия пламени на горелке.

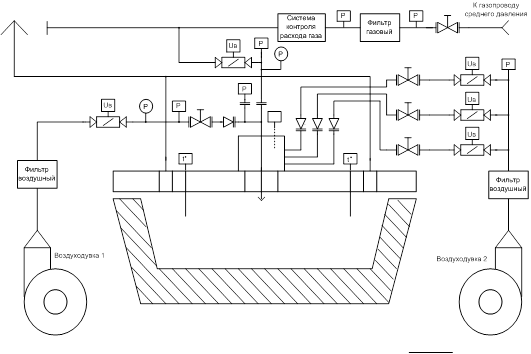

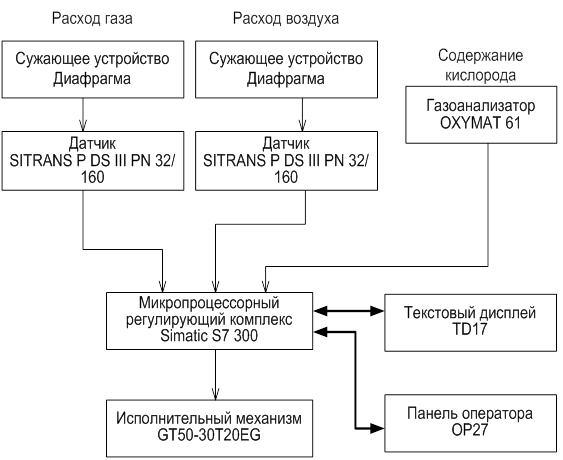

Система управления необходимая для автоматизации описанного процесса может быть построена на базе комплектов фирмы Siemens. В современных условиях развития рынка автоматизации, сложностей с приобретением и заменой модулей и блоков автоматики этой фирмы, нет. Имеется подробная документация о монтаже, наладке и выборе блоков. Кроме того, автоматика этой фирмы является предпочтительной на большинстве предприятий, так как соответствует уровню развития современной техники. Также существует программа обучения персонала программированию и эксплуатации этого оборудования. Этот фактор ликвидирует потребность в высокооплачиваемом представителе фирмы поставщика автоматики, в периоды пусконаладочных работ. Упрощенная структура системы автоматизации для данного процесса представлена на рис. 3.2.

Рисунок 3.2 – Структурная схема системы управления стендом

Для задания параметров сушки необходимо вводить точки графика, а более дешевая панель ОР7 не удобна для выполнения этой процедуры так как не способна представлять графическую информацию. Кроме того, открывается возможность визуализации самого процесса, что снижает вероятность ошибочных действий оператора и удовлетворяет пожелания заказчика системы. Ниже приведены достоинства панели оператора ОР270:

- высокая эффективность проектирования,

- имитация проекта на компьютере для проектирования (без ПЛК);

- удобное представление и легкое управление процессом с помощью пользовательского интерфейса, ориентированного на Windows;

- большой выбор готовых элементов изображения при проектировании;

- динамизация элементов изображения (напр., перемещение объектов);

- несложное и удобное обращение с рецептами и записями данных в изображениях для работы с рецептами и отображениями рецептов;

- архивирование сообщений, значений процесса и процессов регистрации входа в систему и выхода из нее;

- создание векторной графики с помощью программного обеспечения для проектирования SIMATIC ProTool CS без внешнего графического редактора;

- автоматическое переключение в режим загрузки;

- загрузка через MPI, PROFIBUS/DP, USB и Ethernet;

- последовательная загрузка;

- загрузка через TeleService;

- стандартные соединения с SIMATIC S5/DP, SIMATIC S7 и SIMATIC 505, а также с ПЛК других изготовителей.

За ходом выполнения программы и сигналами обратных связей получаемых с датчиков объекта, будет следить программируемый контроллер Simatic S7-300. Ресурсов производительности контроллера достаточно для построения непрерывной следящей системы.

3.2 Выбор и обоснование элементов системы управления

Задачей автоматизированной системы управления технологического процесса (АСУ ТП), является расширение и усовершенствование регулируемых объектов, и объединение независимых технологических процессов в единый комплекс с целью управления им на основе единых принципов. Целью автоматизации является обеспечение улучшения качества сушки футеровок, что сможет обеспечить качественную работу МНЛЗ в целом.

После создания автоматизированной системы управления значительно уменьшается число возможных нештатных ситуаций, а затраты на обслуживание при полном использовании оборудования должны поддерживаются на минимальном уровне.

Для реализации управления механизмами стенда необходимо выбрать центральный процессор [3]. Проведём анализ основных характеристик нескольких процессоров и выберем из них более подходящий для решения данной задачи. Технические характеристики процессоров представлены в табл. 3.1.

Для реализации управления механизмами стенда применим программируемый контроллер SIMATIC S7 CPU 315-2DP. CPU 315-2DP имеет более обширную встроенную память, встроенный интерфейс Profibus – DP, более расширенное количество блоков для программы. Кроме того, система будет оперировать с большим количеством аналоговых сигналов, что требует большого количества ресурсов.

Таблица 3.1 – Технические данные процессоров

| SIMATIC S7-300 | CPU312 | CPU314 | CPU315–2DP |

|

Рабочая память: - встроенная, RAM Загружаемая память: - микро карта памяти, Flash-EEPROM |

16 Кбайт До 4Мб |

48 Кбайт До 8Мб |

128 Кбайт До 8Мб |

|

Минимальное время выполнения: - логических операций - операций со словами - арифм. операций с фикс. точкой - арифм. операций с плавающей точкой Количество блоков на программу, не более Варианты выполнения программы: - циклическое - по дате и времени - по задержке |

0,2мкс 0,4мкс 5,0мкс 6,0мкс 1024(DB,FC, FB) ОВ1 ОВ10 ОВ20 |

0,1мкс 0,2мкс 2,0мкс 6,0мкс 1024(DB,FC,FB) ОВ1 ОВ10 ОВ20 |

0,1мкс 0,2мкс 2,0мкс 6,0мкс 2048(DB,FC, FB) ОВ1 ОВ10 ОВ20 |

|

- по прерываниям сторожевого таймера - по аппаратным прерываниям - по прерываниям сигнализирующим о достижении заданных состояний |

ОВ35 ОВ40 – |

ОВ35 ОВ40 – |

ОВ35 ОВ40 ОВ55 |

Центральный процессор CPU 315-2DP является экономичным решением для создания систем управления средней сложности. Центральный процессор помещен в твердый пластиковый корпус. Все органы управления и индикация находятся на лицевой панели.

CPU 315-2DP – мощный центральный процессор, оснащенный встроенным интерфейсом PROFIBUS-DP и предназначенный для выполнения программ среднего и большого объема, способный обслуживать разветвленные системы ввода-вывода.

CPU 315-2DP характеризуется следующими показателями:

- Микропроцессор: около 100нс на выполнение логической инструкции с битами, 4мкс на выполнение арифметической операции с плавающей запятой.

- Запоминающее устройство: скоростное RAM емкостью 128Кбайт (примерно 43 K инструкций) для выполнения программы; микро карта памяти (до 8Мбайт), выполняющая функции загружаемой памяти и позволяющая сохранять все данные проекта, включая символьные переменные и комментарии к программе.

- Гибкое расширение: подключение до 32 модулей S7-300, (4-рядная конфигурация).

- Встроенный MPI интерфейс: позволяет устанавливать одновременно до 16 соединений с программируемыми контроллерами S7-300/400 или с программаторами, компьютерами, панелями оператора. Одно соединение зарезервировано для связи с программатором или панелью оператора. MPI может быть использован для построения простейшей сети с подключением до 16 центральных процессоров и поддержкой механизма передачи глобальных данных.

- Встроенный интерфейс ведущего/ ведомого устройства PROFIBUS DP с полной поддержкой функций PROFIBUS DP V1. Построение распределенных структур ввода-вывода. Единые процедуры обслуживания каналов локальной и распределенной систем ввода-вывода.

- Парольная защита: обеспечивает защиту программы от несанкционированного доступа.

- Диагностический буфер: используется для хранения 100 последних сообщений об отказах и прерываниях. Содержимое буфера используется для анализа причин, вызвавших остановку центрального процессора.

Необслуживаемая защита данных: при перебоях в питании все реманентные данные автоматически записываются центральным процессором в микро карту памяти. Модуль ввода дискретных сигналов предназначен для преобразования входных дискретных сигналов контроллера в его внутренние логические сигналы. К входам модуля могут подключаться контактные или бесконтактные датчики.

На их лицевых панелях модулей расположены:

- зеленые светодиоды, индицирующие состояние входных цепей;

- красный светодиод индикации отказов и ошибок;

- разъем для установки фронтального соединителя, закрытый защитной крышкой;

- паз на защитной крышке для установки этикетки с маркировкой внешних цепей.

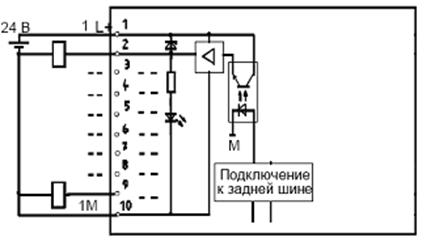

В данной системе управления используются дискретные устройства (датчик горения пламени, фильтры, бесконтактные выключатели и др.), сигналы которых должны быть обработаны контроллером. В данном случае модуль будет выбран по количеству входов, так как остальные характеристики модулей этой серии одинаковы. Для преобразования дискретных сигналов в логические сигналы контроллера применим один модуль ввода дискретных сигналов SM321 DI 16×24B [3]. Модуль SM321 DI 16x24В показан на рис. 3.3.

Технические характеристики SM321 DI 16x24V (6ES7321-1CH00-0AA0):

- габариты 40×125×117мм;

- масса 0,26кг

- количество входов 16;

- номинальное значение напряжения 24 V;

- длина кабеля не более 600м;

- потребляемая мощность 1,5 Вт.

Рисунок 3.3 - Схема цифрового модуля ввода SM321 DI 32x24В

Модули вывода дискретных сигналов предназначены для преобразования внутренних логических сигналов контроллера в его выходные дискретные сигналы. К выходам модулей могут подключаться исполнительные устройства или их коммутационные аппараты. На их лицевых панелях модулей расположены:

- зеленые светодиоды, индицирующие состояние выходных цепей;

- красный светодиод индикации отказов и ошибок;

- разъем для установки фронтального соединителя, закрытый защитной крышкой;

- паз на защитной крышке для установки этикетки с маркировкой внешних цепей.

Выберем для вывода дискретных сигналов модуль вывода дискретных сигналов SM322 8×24В/2А [3]. SM322 8×24В/2А представлен на рис. 3.4.

Технические характеристики модуля SM322 8х24В/2А (6ES7322-1BF01-0AA0):

- габариты 40×125×117мм;

- масса 0,26кг;

- количество выходов 8;

- длина кабеля 600м;

- номинальное значение напряжения питания 24V;

- подключение дискретного входа возможно;

- потребляемая мощность 10 Вт.

Рисунок 3.4 - Схема цифрового модуля вывода SM322 8х24В/2А

Далее произведём выбор аналогового входного модуля. Модули ввода аналоговых сигналов предназначены для аналого-цифрового преобразования входных аналоговых сигналов контроллера и формирования цифровых величин, используемых центральным процессором в процессе выполнения программы. К входам модулей могут подключаться датчики с унифицированными выходными электрическими сигналами напряжения или силы тока, термопары, термометры сопротивления.

Каждая пара входных каналов модулей может быть настроена на свой вид входного сигнала. Выбор вида входного сигнала (сила тока, напряжение, термо-ЭДС или сопротивление) производится аппаратно установкой кодового элемента в одно из четырех возможных положений. Выбор диапазона измерений каждого входа производится программно из среды Hardware Configuration STEP 7. Кодовые элементы устанавливаются в разъемы, расположенные в боковой стенке сигнального модуля. Кодовые элементы входит в комплект поставки каждого из перечисленных модулей ввода аналоговых сигналов.

В других аналоговых модулях выбор вида входного сигнала определяется схемой подключения датчика.

Модули выпускаются в пластиковых корпусах. На их лицевых панелях расположены:

- красные светодиоды индикации отказов и ошибок;

- разъем для установки фронтального соединителя, закрытый защитной крышкой;

- паз на защитной крышке для установки этикетки с маркировкой внешних цепей.

Разрешающая способность модулей может быть установлена в пределах 9…16 бит плюс знаковый разряд. Настройка выполняется средствами Hardware Configuration STEP 7. От этого параметра зависит и время преобразования. Модули способны формировать запросы на прерывание для передачи диагностических сообщений и сообщений об ограничении входного сигнала. При необходимости от модуля может быть получена расширенная диагностическая информация.

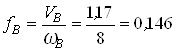

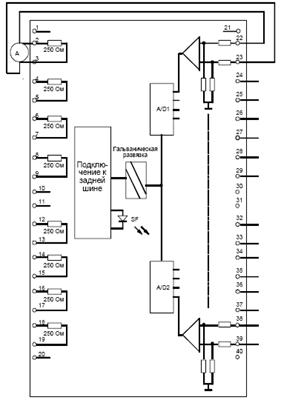

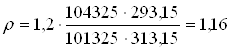

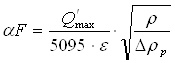

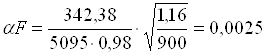

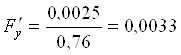

Для измерения давления и температуры, используются аналоговые датчик давления и температуры, на выходе которых токовый сигнал 4 – 20мА. Для преобразования сигналов от датчика используем модуль ввода аналоговых сигналов. Для правильного выбора аналогового модуля произведём расчёт его параметров.

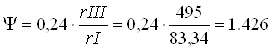

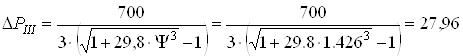

Если применить аналоговый модуль 12 bit (разрядов 212=4095), точность приёма по входу будет равна:

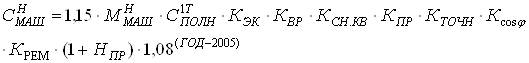

![]() ; (3.1)

; (3.1)

![]() (3.2)

(3.2)

То

есть изменение входного сигнала на 0,0039мА говорит об изменении температуры на

0,67 с. Полученная точность удовлетворяет условиям, так как заданная точность

температуры равна ![]()

![]() 15 ºС.

15 ºС.

По результатам расчёта выберем аналоговый модуль ввода SM331 AІ 8×12bit (6ES7331-7КF02-0AB0) [3], имеющий такие технические данные:

- габариты 40×125×120мм;

- масса 0,272кг;

- общее количество входов 8;

- разрешающая способность 12bit;

- напряжение питания модуля 24В;

- потребляемая мощность, типовое значение 1,3 Вт;

- подключение датчиков для измерения силы тока возможно;

- максимальный входной ток для каналов измерения силы тока 40мА.

Аналоговый модуль ввода SM331 AІ 8×12bit представлен на рис. 3.5.

В данной работе используется исполнительные механизмы, типа GT50-60T20E, они управляются сигналом 4-20 мА. Чтобы управлять этим распределителем, необходимо подключить его к выходам модуля аналогового вывода сигналов.

Модули вывода аналоговых сигналов предназначены для цифро-аналогового преобразования внутренних цифровых величин контроллера и формирования его выходных аналоговых сигналов. К выходам модулей могут подключаться исполнительные устройства, управляемые унифицированными сигналами силы тока или напряжения. На лицевых панелях модуля расположены:

Рисунок 3.5 – Схема аналогового модуля ввода SM331 AІ 8×12bit

- красные светодиоды индикации отказов и ошибок;

- разъем для установки фронтального соединителя, закрытый защитной крышкой;

- паз на защитной крышке для установки этикетки с маркировкой внешних цепей.

Модули способны формировать запросы на прерывание для передачи диагностических сообщений. При необходимости от модуля может быть получена расширенная диагностическая информация. На входе исполнительного механизма управляющий токовый сигнал 4 – 20мА. Выберем выходной аналоговый модуль, предварительно рассчитав его параметры.

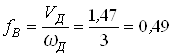

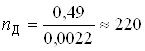

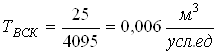

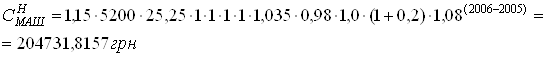

Если применить аналоговый выходной модуль 12 bit (разрядов 212 =4095), точность приёма на выходе будет равна:

![]() ; (3.3)

; (3.3)

. (3.4)

. (3.4)

То есть изменение выходного сигнала на 0,0039мА говорит об изменении расхода на 0,006м. Полученный результат обеспечивает заданную точность с запасом.

По результатам расчёта выберем аналоговые модули вывода SM332 A0 4×12bit (6ES7332-5НD01-0AB0) [3], имеющий такие технические данные:

- габариты 40×125×117мм;

- масса 0,25кг;

- общее количество выходов 4;

- разрешающая способность 12bit;

- напряжение питания модуля 24В;

- диапазон изменения выходных сигналов для каналов тока 4…20мА;±20мА;0…20мА;

- потребляемая мощность, типовое значение 3 Вт;

- подключение датчиков для измерения силы тока возможно.

Схема аналогового модуля вывода SM332 A0 4×12bit представлена на рис. 3.6.

Для связи с цеховой АСУ произведём выбор коммуникационного процессора. Коммуникационный процессор позволяет производить подключение контроллеров к сети Industrial Ethernet, он освобождает центральный процессор контролера от выполнения коммуникационных задач.

Рисунок 3.6 - Схема аналогового модуля вывода SM332 A0 4×12bit

Применение коммуникационного процессора в данной работе обусловлено необходимостью иметь возможность управлять процессом по сети, а также передавать параметры сушки при смене типа футеровки. Так как в данной работе используется центральный процессор серии S7 300, то и коммуникационный процессор должен быть совместим с ним. Применим коммуникационный процессор СР 343-1, который имеет предварительно установленный уникальный Ethernet адрес. Он осуществляет независимую передачу данных по сети Industrial Ethernet с соблюдением требований международных стандартов.

Применение коммуникационного процессора СР 343-1 позволяет производить непосредственное подключение контроллеров SIMATIC S7 300 к сети Industrial Ethernet со скоростью передачи до 100 Мбит/с.

Технические характеристики СР 343-1:

- скорость передачи 10/100Мбит/с;

- соединения: с 10BaseT, 100BaseTX; с источником питания он имеет 4-х полюсный терминал;

- напряжение питания – 5В±5% и 24В±5%;

- потребляемая мощность 8,3 Вт.

Для отслеживания температуры нужно применить датчик типа термопара 7MC2000-1DCO [3]. Проанализировав несколько датчиков, можно сделать вывод, что для данной системы любой другой датчик не подойдёт (по способу измерения), так как агрессивная среда будет препятствовать качественной работе датчика.

Для

отслеживания давления, целесообразно применить дешевые (но одного типа) датчики

давления Krom Schoder DL5Ec аналоговым выходом

4-20 мА.

Для устанавливаемой модели горелки (BIC 100HB 550/585-(37)ER ф.Krom Schoder), поставщиком настоятельно рекомендуется автомат управления горелкой IFS110 iM-3/1/1T c управлением по шине Profibus.

Для привода газовых и воздушных заслонок, конструктивно подходят исполнительные механизмы модели GT50-60T20E c аналоговым управлением в форме 4-20 мА.

Выберем источники питания системы.

Источники питания шкафа и пульта управления [3]:

- источник питания 220V AC/24V DC, 10 А, ф. Siemens 1 шт;

- источник питания PS 307, 220V АС/24VВ DC, 5А, ф.Siemens 1 шт;

Источник питания 220V AC/24V DC, 10 А, ф. Siemens предназначен для подачи напряжения 24В на модули контроллера, блок – контакты автоматов и пускателей в шкафу.

Источник питания PS 307, 220V АС/24VВ DC, 5А, фирмы Siemens предназначен для питания процессорного модуля.

3.3 Разработка структурной схемы системы управления стендом

Укрупнённая структурная схема системы управления стендом сборки-разборки состоит из шкафа управления, пульта управления, устройств, которые они в себе содержат и устройств, подключаемых к ним.