Курсовая работа: Расчеты деталей машин

Содержание

Введение

1.Выбор посадок методом подобия.

1.1 Выбор посадок гладких цилиндрических соединений.

1.2 Выбор посадок для шпоночного соединения.

1.3 Выбор посадок для шлицевых соединений с прямым профилем зуба.

2. Выбор посадок расчётным методом.

2.1 Расчёт и выбор посадок с натягом.

3.Расчёт и выбор посадок подшипников качения.

3.1 Выбор и обоснование класса точности подшипников качения.

3.2 Выбор вида нагружения внутреннего и наружного кольца.

3.3 Расчёт и выбор посадки для циркуляционного кольца по величине радиальной нагрузки.

3.4 Выбор и обоснование посадки местно нагруженного кольца.

3.5 Расчёт предельных размеров деталей подшипникового узла, предельных и средних натягов и зазоров.

3.6 Проверка наличия радиального зазора.

3.7 Определение шероховатости и допуска соосности посадочных поверхностей вала и корпуса.

4.Расчёт линейных размерных цепей.

Литература.

Введение

Программой курса « Стандартизация норм точности » выполнение курсовой работы, цель которой проверка знаний студентов по дисциплине. Важнейшее свойство совокупности изделий – Взаимозаменяемость в значительной мере определяет технико-экономические устройства.

Такая роль взаимозаменяемости обусловлена тем, что она связывает в единое целое конструирование, технологию производства и контроль изделий в любой отрасли промышленности. В основе взаимозаменяемости лежит стандартизация, объектом которой в машиностроении является точность, взаимозаменяемость и технические измерения. Взаимозаменяемость деталей, узлов и агрегатов невозможно обеспечить без развития и применения прогрессивных методов контроля.

Стандартизация и унификация деталей и сборочных единиц способствует ускорению и улучшению конструирования, изготовления, эксплуатации и ремонта машин.

Сборочной единицей является узел редуктора. Данный редуктор применяется для понижения оборотов передающихся от двигателя к потребителю и повышения крутящего момента на выходе. Данный редуктор является первичной или вторичной ступенью.

Реферат

курсовой работы по стандартизации норм точности студента третьего курса, 18 МПТ группы агромеханического факультета.

Коледы Александра Владимировича

31 страница, в том числе 5 рис., 6 таблиц

Перечень ключевых слов: взаимозаменяемость, допуски, квалитет, посадка, зазор, натяг, стандартизация, контроль, измерение.

Представлены результаты выполнения 4 – х заданий, охватывающих основные разделы курса.

В задании 1 дан анализ допусков и посадок, рассчитаны геометрические параметры гладких цилиндрических соединений и выбраны средсва измерения для контроля его деталей. Определены геометрические параметры шпоночных и шлицевых соединений.

В задании 2 на основании расчётов функциональных параметров выбрана посадка с натягом для зубчатого колеса.

В задании 3 на основании расчётов выбрана посадка для подшипников качения. Для заданного номинального диаметра соединения, допустимого радиального биения втулки на валу и вероятности появления зазоров и натягов в соединении выбрана переходная посадка.

В задании 4 по заданному замыкающему звену сборочной единицы выявлены и рассчитаны методом максимума минимума и вероятностным методом размерная цепь.

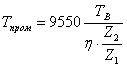

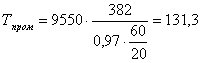

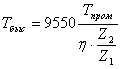

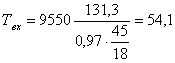

Расчёт силовых факторов

Определяем крутящий момент

![]()

![]() кНм

кНм

кНм

кНм

кНм

кНм

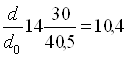

Определяем d вала на выходе

![]()

![]() мм

мм

По таблице 1.3 ([1] стр.34) принимаем d=25мм

В зацеплении со стороны шестерни действует сила:

окружная ![]()

![]() Н

Н

радиальная ![]()

![]() Н

Н

Определяем опорные реакции в горизонтальной плоскости.

![]()

![]()

Определяем опорные реакции в вертикальной плоскости.

![]()

![]()

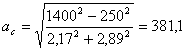

Определяем суммарные реакции

![]()

![]()

1.Выбор посадок методом подобия

1.1.Выбор посадок гладких цилиндрических соединений

Для гладких цилиндрических соединений, Расположенных на тихоходном валу, обосновать выбором системы, посадок, квалитетов. Для соединения на валу определить предельные отклонения, допуски, зазоры (натяги), допуски посадок, назначить допуски формы и расположения поверхностей, построить схему расположения допусков. Для деталей данного сопряжения выбрать средства измерения.

Вычертить рабочий чертёж вала.

Таблица 1.

|

Наименование соединений. | Выбранная посадка. | ES (es) мкм | EI (ei) мкм | Т мкм | Отклонение формы и расположения. | Шероховатость поверхности. | Примечание | ||||||||

|

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||||||

|

Соединение 1 Ступица зубчатого колеса вал. вал ступица |

Æ42k6 Æ42H7 |

+0.018 +0.025 |

+0.002 0 |

|

T =0.005 T = 0.012 T =0.008 T =0.020 |

RA=0.8 RA=1.25 |

|||||||||

|

Соединение 2. Внутреннее кольцо подшибника-вал внутреннее кольцо вал |

Æ35L0 Æ35k6 |

0 +0.018 |

-0.001 +0.002 |

|

T =0.005 T =0.030 T =0.005 |

RA=1.25 | Назначаются заводом - изготовителем |

|

||||||||

|

Соединение 3. Наружное кольцо подшипника корпус наружное кольцо корпус. |

Æ80l0 Æ80H7 |

0 +0.030 |

-0.0015 0 |

|

T =0.010 T =0.040 T =0.050 |

RA=1.25 | Назначаются заводом - изготовителем |

|

||||||||

|

Соединение 4. Крышка подшипника корпус крышка подшипника корпус |

Æ80d9 Æ80H7 |

-0.1 +0.03 |

-0.174 0 |

Td=0.030 |

T =0.025 T =0.040 T =0.010 T =0.040 |

RA=3.2 RA=1.25 |

|

|||||||||

|

Соединение 5. Распорная втулка-вал втулка вал |

Æ35E8 Æ35k6 |

+0.089 +0.018 |

+0.050 +0.002 |

|

T =0.012 T =0.030 T =0.005 T =0.030 |

RA=1.6 RA=1.25 |

|

|||||||||

Для деталей данного сопряжения выбираем средства измерений:

Зная диаметр и допуски (квалитет) контролируемого размера по таблице 1.60 ([1] стр.184) находим допускаемые погрешности измерения.

Выбираем приборы для измерения отверстия и вала удовлетворяющие условию dин£d.

Результаты выбора средств измерения для сопряжения сводим в таблицу 2.

Таблица 2.

Объекты измерения и метрологические характеристики выбранных измерительных средств.

| Объект измерения | Т мкм | d мкм | dин мкм | Средства измерения | Условия измерения |

|

Внутренний диаметр зубчатого колеса 42H7 |

25 | 7,0 | 6.5 | Нутромер индикаторный | Отсчётное устройство измерительной головки с ценой деления 0.001 или 0.002 мм. перемещение 0.1 мм. Средства установки —концевые меры длины 1го класса |

|

Вал 42k6 |

16 | 5.0 | 4.0 | Микрометр гладкий | Цена деления 0.01-0,002 мм. Пи настройке на нуль по установочной мере перемещением 25 мм. |

1.2 Выбор посадок для шпоночного соединения

зубчатое колесо - вал, исходя из его назначения и вида, обосновать выбор посадок, определить предельные отклонения, назначить допуски расположения и шероховатость сопрягаемых поверхностей. Назначить поля допусков и предельные отклонения на сопрягаемые размеры. Построить схему расположения полей допусков деталей шпоночного соединения.

Так как Т<100 Н×м, принимаем нормальное шпоночное соединение.

Определяем для Æ25 номинальные размеры шпоночного соединения по таблице 4.64 и 4.66 ([2]. стр.235 , 238) b=8; h=7; t1=4,0; t2=3,3; l=30 мм

Определяем для Æ42 номинальные размеры шпоночного соединения по таблице 4.64 и 4.66 ([2]. стр.235 , 238) b=12; h=8; t1=5,0; t2=3,3; l=35 мм

Выбираем по таблице 4/65

([2].стр.237) посадки по b для

соединений; паз вала – шпонка - 12![]() ; паз втулки – шпонка - 12

; паз втулки – шпонка - 12![]()

Определяем по таблице 1.28 и 1.37 ([1]) предельные отклонения размеров шпоночного соединения и рассчитываем предельные размеры деталей шпоночного соединения, их допуски, предельные зазоры и натяги. Полученные результаты сносим в таблицу 3.

Таблица 3.

Размерные характеристики шпоночного соединения.

| Наименование размера | Номинальный размер | Поле допуска | Предельные отклонения, мм | Предельные размеры, мм | Допуск размера Т, мм | ||||||

| верхнее | нижнее | max | min | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||||

| Ширина шпонки | 12 | h9 | 0 | -0.043 | 12.0 | 11.957 | 0.043 | ||||

| Высота шпонки | 8 | h11 | 0 | -0.09 | 8 | 11.91 | 0.09 | ||||

| Ширина паза | 12 | N9 | 0 | -0.043 | 12 | 11.957 | 0.043 | ||||

| Глубина паза вала | 5 | — | +0.2 | 0 | 5.2 | 5.0 | 0.2 | ||||

| Ширина паза втулки | 12 | Js9 | +0.021 | -0.021 | 12.021 | 11.979 | 0.042 | ||||

| Глубина паза втулки | 3.3 | — | +0.2 | 0 | 3.5 | 3.3 | 0.2 | ||||

| Длина шпонки | 35 | h14 | 0 | -0.740 | 35 | 34.260 | 0.74 | ||||

| Длина паза вала | 35 | H15 | +1.2 | 0 | 36.2 | 35 | 1.2 | ||||

| Наименование сопряжения | DN, мм | посадка | Зазоры, мм | Натяги, мм | Допуски посадки TSN , мм | ||

| Smax | Smin | Nmax | Nmin | ||||

| Шпонка паз вала | 12 |

|

0.043 | 0.043 | 0.086 | ||

| Шпонка паз втулки | 12 |

|

0.064 | 0.021 | 0.085 |

1.3 Выбор посадок для шлицевых соединений

Находим [Sf] по формуле

![]() =

=![]() £[

£[![]() cm]

([3], стр. 53)

cm]

([3], стр. 53)

[Sf]=![]()

[Sf]= ![]()

Принимаем

по таблице 4.5 ([3]) , стр 60) Sf=182![]() .

.

Следовательно

данное шлицевое соединение относится к лёгкой серии, нормальные размеры

соединения: 8![]() 42

42![]() 46;

46;

Так как соединение неподвижно, то выбираем метод центрирования по диаметру D. Для размеров D и b выбираем поля допусков и посадки по таблице 4.72 ([2] , стр 252)

Для D![]() , для b

, для b![]() .На не центрирующий диаметр

втулки d=42 мм назначаем по таблице 4.75 ([2] , стр 253

) поле допуска H11 не центрирующий d

вала по таблице 4.71 ([2] , стр 250) d³d1=40.4

мм.

.На не центрирующий диаметр

втулки d=42 мм назначаем по таблице 4.75 ([2] , стр 253

) поле допуска H11 не центрирующий d

вала по таблице 4.71 ([2] , стр 250) d³d1=40.4

мм.

D-8![]() 42

42![]() 46

46![]()

![]() 8

8![]() .

.

Значение предельных значений отклонений размеров (D,b,d) шлицевого соединения определяем по таблице 1.28 , 1.36 ([1]).

Шероховатость поверхностей для центрирующих (D и b) и не центрирующих (d) элементов соединения назначаем в соответствии с принятыми методами окончательной механической обработки по таблице 2.68 ([1]).

Вычисляем предельные зазоры в соединениях по центрирующим и не центрирующим поверхностям.

Установленные размеры характеристики деталей шлицевого соединения, шероховатость поверхностей и методы механической обработки сводим в таблицу 4.

Таблица 4.

Размерные

характеристики и методы механической обработки деталей шлицевого соединения D-8![]() 42

42![]() 46

46![]()

![]() 8

8![]() .

.

| Номинальный размер и поле допуска | Предельные размеры, мм | Допуск размера, мм | Шероховатость поверхности, мкм | Метод обработки | |

| max | min | ||||

| Отверстие втулки шлицевой | 46,025 | 42 | 0,025 | RA=1.25 | Протягивание чистовое |

| Вал шлицевой | 45,975 | 45,,95 | 0,025 | RA=1.25 | Шлифование чистовое |

| Ширина впадины втулки шлицевой | 8,035 | 8,013 | 0,022 | Протягивание чистовое | |

| Толщина шлицов вала | 7,987 | 7,965 | 0,022 | RA=1.25 | Шлицестрогание |

| Нецентрирующие элементы | |||||

| Отверстие втулки шлицевой | 42,16 | 42 | 0,16 | RA=6,3 | Зенкерование чистовое |

| Вал шлицевой | 42 | 40,4 | 1,6 | RA=6,3 | Шлицестрогание |

2. Выбор посадок расчётным методом

2.1 Расчёт и выбор посадок с натягам

Вместо шпоночного соединения зубчатое колесо вал рассчитать и выбрать посадку с натягом. Построить схему расположения функциональных полей допусков деталей сопряжения. Вычислить эскизы размеров, назначить шероховатость сопрягаемых поверхностей.

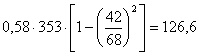

Определяем по формулам (1.115) и (1.116) ([1] , стр. 336) величину наибольшего допускаемого давления на сопрягаемых поверхностях детали: втулки:

Pдоп D=0.58GTD[1-(![]() )2] d=42 мм

)2] d=42 мм

Вала

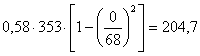

Рдоп d=0/58GTd[1-(![]() )2] d2=68 мм

)2] d2=68 мм

Принимаем для деталей сталь 45: GTD=353 МПа GTd=353 МПа; md=mD=0.3; E=2*105 МПа;

Pдоп D= МПа

МПа

Рдоп d= МПа

МПа

Чтобы в материалах вала и втулки не возникло пластических деформаций, принимаем меньшее значение допускаемого давления:

Pдоп=126,6 МПа

Определяем величину наибольшего расчётного (допустимого) натяга по формуле 1.117 ([1] , стр. 336)

Nmax p=Pдоп*d(![]() );

);

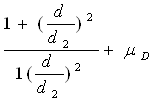

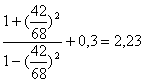

Значение коэффициентов жесткости деталей вычисляем по формуле 1.111 ([1] , стр. 334):

СD=

СD=

Сd=

Сd=

Nmax p=![]() мкм

мкм

Определяем величину наибольшего функционального натяга по формуле:

Nmax f= Nmax p+U= Nmax f+5(RaD+Rad)

Nmax f=98+5(1,25+0,8)=110,25 мкм

2.Расчёт наименьшего функционального натяга определяем по формуле 1.107 ([1] , стр. 333) величину наименьшего допускаемого давления на сопрягаемых поверхностях деталей:

Pmin=![]()

Pmin=![]() МПа

МПа

Определяем по формуле 1.110 ([1] , стр. 334) величину наименьшего расчётного натяга:

Nmin=Pmin*d(![]() )

)

Nmin=![]() мкм

мкм

Определяем по формуле Nmin f= Nmin p+U величину наименьшего функционального натяга.

Nmin f=Nmin f+5(RaD+Rad)

Nmin f=3+5(1,25+0,8)=13 мкм

3. Выбор посадки.

По известным предельным функциональным натягам посадка выбирается так, чтобы был обеспечен запас прочности при эксплуатации (Nз=Nmin-Nmin f) и технологический запас прочности соединения (Nзс=Nmin f-Nmin).

Изобразим принципиальную схему полей допусков посадки с натягом в системе отверстия. Указываем на схеме наибольший функциональный натяг Nmax f=110,25 мкм.

По таблице 1.30 ([1]) в 4….8 квалитетах подбираем поле допуска вала, у которого es<110,25 мкм на минимальную из всех возможных величин.

Этому

условию удовлетворяет поле допуска вала U8 вал Æ42 U8(![]() )

)

Nзс=Nmax f-Nmax

Nзс=110.25-109=1.25 мкм

От нижней границы поля допуска вала (ei=мкм) откладываем наименьший функциональный натяга (Nmin f=13мкм) и отмечаем этот уровень как 57 мкм. Следовательно верхнее отклонение отверстия ES<57 мкм. По таблице 1.36 ([1]) подбираем поле допуска отверстия , у которого EI=0 , ES<57 мкм .

Принимаем поле допускаH8: отверстия Æ42H8(+0.039)

Nзе=Nmin f-Nmin

Nзе=57-39=18 мкм

4.Определяем коэффициент запаса точности выбранной посадки:

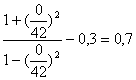

![]()

![]()

TN=Td+TD

TN=39+39=78

Следовательно, посадка выбрана точно.

5.Определяем величину наибольшего допускаемого давления на сопрягаемых поверхностях по формуле:

Pmax=Pmin![]()

Pmax=![]() Мпа

Мпа

Определим усилие запрессовки по формуле:

Pзапр=ПdlPmaxfn

Pзапр=![]() Н

Н

3.Расчёт и выбор посадок подшипников качения

Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения.

Установить вид нагружения внутреннего и наружного кольца.

По величине радиальной нагрузки рассчитать и выбрать посадку для циркуляционно нагруженного кольца.

Выбрать и обосновать посадку местно или колебательно нагруженного кольца.

Рассчитать предельные размеры деталей подшипникового узла, предельные и средние натяги и зазоры в сопряжениях.

Построить схемы расположения полей допусков сопрягаемых деталей.

Выполнить проверку наличия радиального зазора в подшипнике после посадки его на вал или корпус с натягом.

Определить шероховатость и допускаемые отклонения формы и положения посадочных и опорных торцовых поверхностей заплечников вала и отверстия корпуса.

Определить допуски соосности посадочных поверхностей вала и корпуса.

Обозначить посадки подшипников качения на чертеже.

Вычертить эскизы вала и корпуса с обозначением допусков размеров, формы, расположения, шероховатости посадочных и опорных торцовых поверхностей.

3.1 Выбор и обоснование класса точности подшипников качения

Выбираем подшипник,

исходя из формулы ![]() , так как передача цилиндрическая,

то

, так как передача цилиндрическая,

то ![]() следовательно

следовательно

![]() . Выбираем

шариковый радиальный однорядный подшипник средней серии.

. Выбираем

шариковый радиальный однорядный подшипник средней серии.

По таблице 16.3 ([3]) назначаем подшипник № 307.

Номинальные размеры подшипника: d=35мм; D=80мм; В=21мм; r=2,5мм.

В редукторе сельскохозяйственных машин в основном применяются подшипники качения 0 класса. Следовательно, принимаем класс точности подшипника – 0.

3.2 Выбор вида нагружения внутреннего и наружного кольца

Изучая конструкцию редуктора цилиндрического, устанавливаем, что кольцо воспринимает радиальную нагрузку последовательно всей окружностью дорожки качения и передаёт её также последовательно всей посадочной поверхности вала, следовательно, внутреннее кольцо подшипника испытывает циркуляционный вид нагружения.

Анализируя условия работы соединения, устанавливаем, что наружное кольцо подшипника не вращается относительно действующей на него радиальной нагрузки, следовательно, кольцо воспринимает нагрузку лишь ограниченным участком окружности дорожки качения и передаёт её соответствующему ограниченному участку посадочной поверхности корпуса. Такой вид нагружения наружного кольца подшипника называется местным.

шпоночный цилиндрический соединение посадка

3.3 Расчёт и выбор посадки для циркуляционно нагруженного кольца по величине радиальной нагрузки

Выбор посадки для циркуляционно нагруженного кольца производится по интенсивности радиальной нагрузки. Интенсивность радиальной нагрузки определяется по формуле:

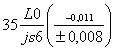

![]()

в=В-2r

Принимаем по табл. 4.92 ([2], стр 287) поле допуска для внутреннего циркуляционно нагруженного кольца js6 с предельными отклонениями по табл. 1.29 ([1]): es=8 мкм; ei=-8 мкм.

Посадка подшипника на вал

Æ

где, L0 – поле допуска посадочного размера (диаметра) внутреннего кольца подшипника класса точности 0. предельные отклонения внутреннего диаметра кольца подшипника приведены в табл. 4.82 ([2])

3.4 Выбор и обоснование посадки местно нагруженного кольца

Поле допуска на диаметр отверстия в корпусе под местно нагруженное кольцо подшипника выбираем по табл. 4.89 ([2], стр 285). Принимаем поле допуска Н7 с предельными отклонениями по табл. 1.36 ([1]): ES=30мкм; EI=0

Посадка подшипника в корпусе:

Æ80

где l0-поле допуска посадочного размера (диаметра) наружного кольца подшипника класса точности 0.

Предельные отклонения выбираем по табл. 4.83 ([2]).

3.5 Расчёт предельных размеров деталей подшипникового узла, предельных и средних натягов и зазоров

В соединении внутреннего кольца с валом имеем:

Dmax=35мм dmax=35,008мм Nmax=19мкм

Dmin=34,989мм dmin=34,992мм Smax=8мкм

В соединении наружного кольца подшипника с корпусом имеем:

Dmax=80,030мм dmax=80мм Smax=43мкм

Dmin=80мм dmin=80,987мм Nmax=0

3.6 Проверка наличия радиального зазора в подшипнике после посадки его на вал:

Находим начальные радиальные зазоры в подшипнике:

Gre min=6мкм; Gre max=20мкм; Gre m=0,5 (6+20)=13мкм.

Вычисляем диаметральную деформацию дорожки качения внутреннего кольца. Для этого определяем приведённый наружный диаметр внутреннего кольца:

d0=d+(D-d)/4

d0=35+(80-35)/4=46,25мм.

действительный натяг.

Ne»0,85Nmax

Ne =0,85×19=16,5мкм

Посадочный зазор: Cr=Crem-Dd1

Определяем диаметральную деформацию дорожки качения внутреннего кольца:

Dd1= Ne×

Dd1= ![]() мкм

мкм

Посадочный зазор Cr =Crem-Dd1

Cr=13-12,2=0,8 мкм

Следовательно, при намеченной посадке после установки подшипника на вал в нём сохраняется радиальный зазор, который и является посадочным радиальным зазором.

3.7 Определение шероховатости и допуска соосности посадочных поверхностей вала и корпуса

Определяем допуски соосности:

для внутреннего кольца: Т =12мкм

для наружного кольца: Т =16мкм

Шероховатость поверхностей вала и отверстия в корпусе и опорных торцевых поверхностей заплечников вала и отверстий выбираем по табл. 4.95 ([2]).: Rad=1,25мкм; RaD=1,25мкм; Ra=2,5мкм.

4.Расчёт линейных размерных цепей

Решить линейную размерную

цепь (![]() ).

Выполнить размерный анализ и построить схему размерной цепи. Рассчитать

размерную цепь методом полной взаимозаменяемости и вероятностным методом.

Сделать вывод о применении методов решения.

).

Выполнить размерный анализ и построить схему размерной цепи. Рассчитать

размерную цепь методом полной взаимозаменяемости и вероятностным методом.

Сделать вывод о применении методов решения.

4.1 Расчёт размерной цепи методом полной взаимозаменяемости

1.Составляем схему размерной цепи вентилятора.

Проверяем правильность принятых номинальных размеров составляющих звеньев, по формуле:

![]()

![]()

3.Опраделяем допуск замыкающего звена:

![]()

![]()

4.Определяем среднее число единиц допуска по формуле:

![]()

![]()

Значение единиц допуска для определённых составляющих звеньев находим по таблице 3.3 ([2] стр.20):

По таблице 1.8 ([1] стр.45) находим , что полученное число единиц допуска приблизительно соответствует JT13

5.По выбранному квалитету назначаем допуски отклонения на звенья исходя из общего правила: для охватывающих размеров, как на основе отверстия (H13) , а для охватываемых как на основе вала (h13). Если это трудно установить, на звено назначаем симметричные отклонения (JT13).

Допуски составляющих звеньев определяем по таблице 1.8 ([1] стр.43):

![]() 0,54;

0,54;![]() 0,72;

0,72;

Записываем номинальные размеры все составляющих звеньев цепи с предельными отклонениями.

![]()

![]()

6.Так как а>ас , то в

качестве корректирующего звена выбираем технологически более простое звено ![]() :

:

Для корректирующего увеличивающего звена:

![]()

![]()

![]()

![]()

Следовательно звено ![]()

7.Проверяем правильность назначения допусков и предельных отклонений составляющих звеньев:

![]()

![]() 0,43+0,72+0,25

0,43+0,72+0,25

![]()

![]()

![]()

![]()

Во всех уравнениях все условия выдерживаются, следовательно допуски и предельные отклонения составляющих звеньев определены правильно.

Результаты расчётов размерной цепи сводим в таблицу 5.

Таблица 5.

Результаты расчёта размерной цепи

| Звенья размерной цепи | Значение единицы допуска |

|

||||||

| Наименование | Обозначение | Номинальный размер | Допуск | Предельные отклонения |

|

|||

| Заданный или расчётный | принятый | |||||||

| верхнее | нижнее | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 9 | |

| Увеличивающие |

E1 E2 |

120 86 |

0.25 0.54 |

0.25 0.43 |

0 +0.34 |

-0.25 -0.09 |

— 2,17 |

|

| Уменьшающего | Е2 | 204 | 0,72 | 0,72 | 0,36 | -0,36 | 2,89 |

|

| Замыкающего |

|

2 | 1,4 | 1,4 | +0,7 | -0,7 | — |

|

4.2 Расчёт размерной цепи вероятностным методом

пункты 1,2,3 расчёта цепи вероятностным методом аналогичны пунктам 1,2,3 расчёта цепи методом полной взаимозаменяемости.

4. Принимаем, что

рассеяние действительных размеров звеньев близко к нормальному закону

распределения и допуск размера Т равен полю рассеянья для каждого из звеньев

цепи, т.е. ТЕi=![]() I и TE

I и TE![]() =

=![]()

![]() , отсюда коэффициент

относительного рассеяния

, отсюда коэффициент

относительного рассеяния ![]() ([2] , стр.37).

([2] , стр.37).

5. По таблице 3.8 ([2]

стр.36) находим значения коэффициента риска t , зависящего от процента риска Р ( процент изделий , размер

замыкающих звеньев которые выйдут за установленные пределы). Принимаем ti=t![]() , P=0.27%

, в этом случае ti=t

, P=0.27%

, в этом случае ti=t![]() =3.

=3.

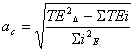

Основываясь на допущениях , принятых в п.п. 4 и 5 , среднее значени6 единицы допуска размерной цепи определяют по формуле:

по таблице 1.8 ([1] стр.45) определяем, что число единиц допуска ас=381, приблизительно соответствует JT14 (400 ед.)

7. Для составляющих звеньев цепи по таблице 1.8 ([1] стр.43) находим допуски в 14 – ом квалитете: ТЕ2=0,87;ТЕ3=1,15

так как а![]() ас звено Е2, как

наименьшее принимаем за корректирующее, для которого определяем допуск по

формуле:

ас звено Е2, как

наименьшее принимаем за корректирующее, для которого определяем допуск по

формуле:

![]()

![]()

8.Проверяем правильность назначения допусков

![]()

![]()

![]()

следовательно точность замыкающего звена при этих расширениях допуска будет обеспечена.

9. Определим предельные

отклонения составляющих звеньев. При вероятностном методе расчёта предельных

отклонений размеров выражаются через координаты середин полей допусков.

Принимаем поля допусков h14 и H14. Если одно из предельных

отклонений равно 0 , то Ес=(Еi)=0,5![]() Тi.Для симметричных полей допусков

координаты середины поля допуска равна 0.

Тi.Для симметричных полей допусков

координаты середины поля допуска равна 0.

Следовательно Ес(Е2)=-0,38; Ес(Е3)=0;

Определяем предельные отклонения звенев:

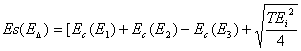

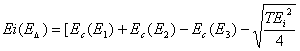

![]()

![]()

![]()

![]()

10. Определяем середину допуска корректирующего звена Е1= , являющего увеличивающим:

![]()

![]()

11. Определяем правильность назначения координаты середины поля допуска корректирующего звена:

![]()

![]()

12. Определяем предельные отклонения корректирующего звена Е2

![]()

![]()

![]()

![]()

13. Проверяем правильность назначения предельного отклонения составляющих звеньев:

![]()

![]()

Результаты расчётов размерной цепи сводим в таблицу 6.

Таблица 6.

Результаты расчёта размерной цепи

| Звенья размерной цепи |

Значение единицы допуска

|

|

|||||||

| Наименование | Обозначение | Номинальный размер | Допуск | Предельные отклонения |

Квалитет расчетный |

|

|||

| Заданный или расчётный | принятый | ||||||||

| верхнее | нижнее | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Увеличивающие |

E1 E2 |

120 86 |

0,25 0,87 |

0,25 0,76 |

0 0,505 |

0,25 -0,235 |

— IT14 |

— 2.17 |

|

| Уменьшающего | Е2 | 204 | 1,15 | 1,15 | 0,575 | -0,57 | IT14 | 2,89 |

|

| Замыкающего |

|

2 | 1,4 | 1,4 | 0,7 | -0,7 | — | — |

|

Литература

1. Допуски и посадки: Справочник. 1 часть под редакцией В.Д. Мягкова – 6-е издание – Л. Машиностроение , 1983.

2. Допуски и посадки: Справочник. 2 часть под редакцией В.Д. Мягкова – 6-е издание – Л. Машиностроение , 1983.

3. Расчёты деталей машин: Справочное пособие под редакцией А.В. Кузьмина – 3-е издание. Высшая школа , 1986.