Курсовая работа: Производство криолита

Министерство образования Российской Федерации

ГОУ ВПО "Уральский государственный технический университет - УПИ"

Кафедра технологии неорганических веществ

Курсовая работа

по общей химической технологии

на тему:

Производство криолита

Руководитель

канд. техн. наук, доцент Л.Е. Толкачева

Студент А.А. Козлов

гр. Х-363

Екатеринбург 2008 г.

Задание к курсовой работе "Общая химическая технология"

1. Характеристика химического продукта.

2. Методы получения (обзорно).

3. Основной метод получения (обоснование выбора)

3.1. Характеристика основного и вспомогательного сырья.

3.2. Физико-химические характеристики основных стадий процесса.

3.3. Описание технологической схемы процесса.

3.4. Характеристика используемых химических реакторов.

3.5. Характеристика отходов, проблемы их обезвреживания и полезного использование.

3.6. Технологические расчеты:

3.6.1. Расчет материального баланса производства (по стадиям и сводный баланс).

3.6.2. Расчет теплового баланса (одной из стадий процесса).

3.6.3. Расчет теоретических и практических расходных коэффициентов на основе расчета материального и теплового балансов

3.7. Перспективы совершенствования процесса получения химического продукта.

4. Оформление пояснительной записки (объем - 20-25 страниц без расчетов).

5. Исходные данные для расчета:

1. Производительность установки 4.0 т/ч по криолиту.

2. Модуль криолита 1.6 (т.е. AlF3*1.6NaF).

3. Сырье: а) Плавиковая кислота

4. Соотношение В: Т при приготовлении гидратного молока 1.6: 1.0.

5. Сода вводиться в виде раствора.

6. Количество соды с 4.0 % недостачи от стехиометрического соотношения для облегчения процесса необходимо остаточная кислотность.

7. Степень использования сырья 98.5%.

Оглавление

1. Введение

2. Основная часть

2.1 Характеристика химического продукта

2.2 Методы получения

2.3 Основной метод получения

2.3.1 Характеристика основного и вспомогательного сырья

2.3.2 Физико-химические характеристики основных стадий процесса

2.3.3 Описание технологической схемы процесса

2.3.4 Характеристика используемых реакторов

2.3.5 Характеристика отходов, проблемы их обезвреживания и полезного использования

2.4 Технологические расчеты

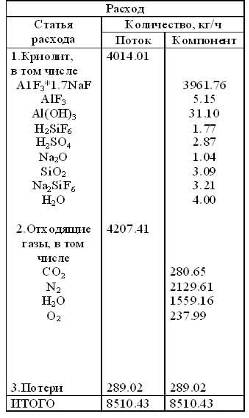

2.4.1 Расчет материального баланса производства

2.4.2 Расчет теплового баланса (одной из стадий процесса)

2.4.3 Расчет теоретических и практических расходных коэффициентов на основе расчета материального и теплового балансов

Практические расходные коэффициенты

2.3 Перспективы совершенствования процесса получения химического продукта

Заключение

Библиографический список

1. Введение

Криолит марки КА используется главным образом в качестве флюса в производстве алюминия. Электролизная ванна имеет обычно состав: 80-85% масс. криолита, 5-7% СаF2;, 5-7% AlF3, 2-8% Аl2O3. На одну тонну алюминия расходуется около 32 кг криолита, причем регенерируется 18 кг криолита. Криолит марки КП применяется в производстве стекла, эмалей, при изготовлении абразивных изделий. Причем, к криолиту, применяемому в металлургии алюминия, предъявляются более жесткие требования по содержанию примесей.

Многотонажным производством криолита занимаются более 50 зарубежных фирм.

Суммарные мощности составляют 250-300 тысяч тонн в год. Мощности отдельных предприятий 3-50 тысяч тонн в год.

Ведущими зарубежными фирмами являются:

Кaiser А1uminium H Сhem. Согр. (США) - 50 тысяч тонн,

Мontendison (Италия) - 60 тысяч тонн,

Оmoda Kaiaky (Япония) - 20 тысяч тонн,

Аluluisse (Швейцария) - 12-20 тысяч тонн.

2. Основная часть 2.1 Характеристика химического продукта

Из солей Н3А1F6, наибольшее практическое значение имеет криолит Na3А1F6, хотя в природе встречаются и многие другие гексафторалюминаты: Nа5А13F14 (хиолит), Nа3Li3 (А1F6) 2 (криолитионит), NаСаА1F6 *Н2О (томсенолит), Nа2Мg; А1F7 (веберит) и др.

Криолит представляет собой кристаллы с температурой плавления 1009°С (фазовые переходы при 560 и 881°С), почти не растворимые в воде (при 100°С растворимость - 0,135 г/ 100 г Н2О) кристаллическая решетка этого соединения состоит из октаэдрических ионов А1F63 - и ионов Nа+.

Природный криолит добывается в Гренландии из месторождения Ивингут, других месторождений практически нет. Это месторождение открыто в 1795 году Шумакером. В 1800 году д'Андрада назвал добываемый там минерал криолитом, что означает "Ледяной камень", так как опущенный в воду криолит, показатель преломления которого 1,339 почти такой же, как у воды, похож на лед.

Молекулярная масса - 209,95 у. е. Плотность ~ 2700 кг/м3.

Внешний вид - мелкодисперсный кристаллический порошок от слабо-розового до серовато-белого цвета. Криолит имеет насыпную плотность 0,9-1,3 т/м3. Криолит огне - и взрывобезопасен.

Физико-химические свойства технического криолита определяются свойствами входящих в его состав фторалюминатов. Синтетический криолит, как правило, является смесью двух фторалюминатов - хиолита и криолита, состав которых выражается формулами 5NаF* 3А1F3*0,5Н2O и 3NаF*А1F3*0,167Н2O соответственно. Мольное соотношение NаF: А1F3 называется криолитовым модулем (М). Причем хиолит - доминирующая фаза в составе синтетического криолита при М=1,5-2,0, который выпускается на российских заводах. При М=2,5-2,9 преобладает криолит, его производят ведущие зарубежные страны. Хиолит - вещество, плавящееся при 725°С с разложением (инконгруэнтно) по уравнению:

3 (5NаF* 3А1F3*0,5Н2O) =>5 (5NаF* 3А1F3*0,167Н2O) + 4А1F3 + 0,665Н2O (1)

Криолит - вещество, плавящееся при 1000°С без разложения (конгруэнтно). Растворимость трехмодульного криолита в воде в зависимости от температуры следующая:

Таблица 1. Растворимость криолита в воде в зависимости от температуры.

| T,°С | 0 | 25 | 50 | 75 | 100 |

|

г Na3А1F6/1000 г раствора |

0.348 | 0.417 | 0.793 | 0.930 | 1.300 |

С ростом рН растворимость криолита увеличивается. В присутствии NаF растворимость резко падает. Синтетический криолит легко разлагается серной кислотой, но сплавленный криолит трудно разлагается даже горячей серной кислотой. Химический состав синтетического технического криолита должен соответствовать требованиям ГОСТ 10561-80, приведенным в таблице 2. Согласно ГОСТ 10561-80 криолит выпускается двух марок КА и КП.

Таблица 2. Химический состав синтетического криолита в процентах.

| Наименование показателя | Номер для марки | ||

| КА | КП | ||

| высший | первый | ||

| 1. Массовая доля для фтора, не менее | 54 | 54 | 52 |

| 2. Массовая доля алюминия, не более | 18 | 19 | 23 |

| 3. Массовая доля натрия, не менее | 23 | 22 | 13 |

| 4. Криолитовый модуль, не менее | 1.7 | 1.5 | не норм. |

|

5. Массовая доля SiO2, не более |

0.5 | 0.9 | 1.5 |

|

6. Массовая доля Fе2O3 не более |

0.06 | 0.08 | 0.1 |

|

7. Массовая доля сульфатов в пересчете на SO42-, не более |

0.5 | 1.0 | 1.0 |

| 8. Массовая доля воды, не более | 0.2 | 0.5 | 0.8 |

|

9. Массовая доля Р2О5, не более |

0.05 | 0.2 | 0.6 |

Криолит является одним из важных фторсодержащих химических продуктов. В силу ограниченности природных запасов криолита и практически полного отсутствия его в России большое внимание уделяется разработке способов получения искусственного криолита. Ведущими научными школами в этой области в бывшем СССР и в России являются:

Уральский научно-исследовательский институт химии (УНИХИМ), Всесоюзный алюминиево-магниевый институт (ВАМИ) и его филиалы, Ленинградский технологический институт (ЛТИ). Все многочисленное количество способов получения криолита, в том числе и промышленных, делятся на три основных технологических направления: получение на основе использования плавикового шпата; получение из отходящих газов процессов разложения фосфатного сырья; регенерация криолита из отходов алюминиевого производства (производство вторичного криолита). Перспективными являются способы получения первичного криолита из плавикового шпата и отходящих фторсодержащих газов производства минеральных удобрений. Способы, основанные на применении фосфатного сырья, можно разделить на три группы, отличающиеся методом абсорбции тетрафторида кремния: водой с получением слабой (10-12 /о мае.) кремнефтороводородной кислоты; содой с получением NаF; аммиаком с получением фторида аммония. Промышленное производство криолита из кремнефтороводородной кислоты по методу УНИХИМ основано на взаимодействии растворов трифторида алюминия и фторида натрия по реакции:

mNaF (p) + AlF3 (p) = mNaF*AlF3 (тв) (1)

Исходные растворы фторидов получают из кремнефтороводородной кислоты при действии на нее соответственно гидроксидом алюминия или содой по реакциям:

Na2SiF6 (p) +2Al (OH) 3 (тв) = 2А1F3 (p) +SiO2*H2O (тв) (2)

Na2SiF6 (p) +ЗNа2СО3 (p) = 6NаF (p) + SiO2*nH2O (тв) +СО2 (г) (3)

с последующим отделением геля кремниевой кислоты. Влажность кремнегеля после фильтрации на ленточном фильтре 70-75%, на фильтр-прессе - 50 %. Раствор А1F3 из кремнефтороводородной кислоты с концентрацией 10,0-12,0 % мас. получается пересыщенным, но достаточно устойчивым при фильтрации и транспортировке. Раствор NаF получают при условиях, обеспечивающих содержание его в растворе близким к насыщению.

Качество получаемого по данному способу криолита отвечает требованиям действующего ГОСТ. Процесс синтеза криолита идет при температуре 80-85°С при подогреве острым паром. После окончания процесса кристаллизации пульпа поступает на сгущение. Сгущение пульпы перед фильтрацией в течение четырех часов происходит от Т: Ж = 1: 30-35 до 1: 1,6-2,0. Для отделения осадка криолита от маточного раствора используют барабанный вакуум-фильтр (скорость фильтрации 150-200 кг/м2*ч) сухого осадка, влажность 40-50 %.

Далее паста криолита поступает на сушку. Кристаллохимический анализ показывает, что получаемый криолит имеет большой разброс по крупности зерен (10-75 мкм) и большее содержание примесей по сравнению с криолитом, получаемым из фтороводородной кислоты (размер - 10-45 мкм, примесей меньше). В качестве алюминий - и натрийсодержащего сырья можно использовать нефелин.

криолит химический продукт сырье

Другой способ, по которому также можно получить достаточно высококачественный криолит, основан на взаимодействии растворов фторида натрия и сульфата алюминия по уравнению:

12NаF (p) +А12 (SO4) 3 (p) = 2А1F3*3NаF+ЗNа2SO4 (4)

Карбонатный способ получения криолита заключается в карбонизации смеси растворов NаF и алюмината натрия:

NаF+Nа2O*Al2O3+4СО2 = 2Nа3А1F6+4Nа2СО3 (5)

Nа2СО3+СО2+Н2O = 2NаНСO3. (6)

Раствор NаF в данном способе получают абсорбцией фтористых газов 5 % раствором соды. Осадок кремнегеля отделяют от раствора NаF центрифугированием. Алюминатный раствор с содержанием 8,0 % А12О3 и 8,0 % Nа2О получают растворением гидроксида алюминия в 50,0 % растворе гидроксида натрия с последующим его разбавлением. Растворы NаF и NаАlO2 смешивают при одновременной подаче в реактор. Для образования хорошо фильтрующего криолита величина рН раствора должна быть 10,2-10,7. Карбонизацию ведут газом, содержащим 12-15 % объемных СО2 до достижения мольного отношения Nа2CО3: NаНСО3 = 1. Полученный осадок криолита отделяют от раствора в сгустителе, затем промывают на фильтре и сушат.

Волховским алюминиевым заводом и НИУИФ им. Самойлова разработан и был промышленно испытан метод получения криолита марки КП. Для приготовления раствора А1F3 используют 10-12 % кремнефтороводородную кислоту с низким содержанием фосфора (0,09-0,15% Р2О5), которую получают при улавливании фтора в производстве экстракционной фосфорной кислоты полугидратным методом. Раствор фторида натрия готовят из Н2SiF6, производства двойного суперфосфата, где содержание Р2O5. достигает 0,7-2,0 % мас. Очистку от фосфора ведут путем предварительного осаждения Nа2SiF6 с помощью 15-19 % раствора Nа2СО3 в течение 15-20 минут. Полученный Nа2SiF6 (отношение F: Р2О5 >200) смешивают с водой и разлагают при 95 "С раствором соды, содержащим около 60 г/л Nа2СО3 в течение 40-60 минут. Для уменьшения содержания примесей в криолите в раствор А1F3 добавляют серную кислоту. При этом маточные растворы от производства криолита (30-40 м3/т) можно использовать для разных целей:

промывка фосфогипса - твердого отхода производства! фосфорной кислоты;

многократная абсорбция фторсодержащих газов;

приготовление раствора соды;

промывка кремнегеля.

Отработанные маточные растворы нейтрализуют известковым молоком до рН = 8-10 и содержания F - 20-50, А1 - 20-30 и Nа - 500-1000 мг/л.

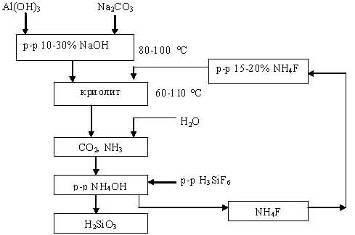

Известен способ получения криолита (рис 1) из раствора А1F3 и кристаллического NаF. Применение кристаллического NаF более перспективно, так как сокращаются объемы перерабатываемых суспензий и потери фтора. Кроме того, получаемый в этих условиях криолит характеризуется лучшим! морфологическими свойствами, обеспечивающими более высокую скорость осаждения и фильтрации по сравнению с криолитом, получаемым из растворов обеих солей. При получении криолита, кондиционного по содержанию SiO2 достаточно, чтобы раствор фторида алюминия содержи не более 4 г/л Н2SiF6, а кристаллический NаF - не более 1,7% мас. SiO2. Кроме того, показано, что можно использовать NаF содержащий SiO2 до 2,0-3,3% мас. в случае предварительной обработки фторида натрия щелочью или подкисляя суспензию NаF до рН не более 3,5.

Рисунок 1. Технологическая схема получения криолита с использованием кристаллического NаF

Качество криолита, получаемого из кремнефтороводородной кислоты, соответствует требованиям лишь при его синтезе с модулем =1,5-1,7. С повышением мольного отношения NаF: А1F3, в продукте содержание SiO2 возрастает до 2-3% мас. Установлено, что повышение содержания SiO2 в криолите при возрастании модуля от 1,6 до 2,0 происходит за счет адсорбции гексафторсиликат-ионов из раствора на поверхности кристаллов фторалюмината натрия. При дальнейшем повышении модуля, когда концентрация гексафторсиликат-ионов становится незначительной, на поверхности криолита начинают адсорбироваться сульфат-ионы.

Для получения высокомодульного криолита из Н2SiF6, взаимодействием растворов А1F3 и NаF предложена технологическая схема, основанная на известном способе с включением ряда дополнительных операций и изменением аппаратурного оформления процессов разложения суспензий.

Разработанный способ отличается следующим:

— расход А1 (ОН) 3 100-102% от стехиометрически необходимого количества;

— гидроксид алюминия загружают в две стадии: 70-90% и 30-20% от стехиометрически необходимого количества;

— кристаллизация криолита в две ступени: с модулем М=1,5-1,6, затем с модулем М=2,0-2,5 и выше;

— разделение суспензии криолита ведут под давлением на фильтрах погружного типа при температуре 60-70°С.

В промышленности реализован процесс получения криолита из растворов фторида алюминия и карбоната натрия описываемый уравнением:

М/2Nа2СО3+2А1F3+М/2Н2O = М*NаF*А1F3+А1F3-M (ОН) M+М/2СО2 (7)

где М - модуль криолита.

Основными кристаллическими фазами в получаемом продукте являются хиолит, криолит и гидроксидфторид алюминия.

Известен способ получения криолита из загрязненной кремнеф-тороводородной кислоты посредством обработки ее А1 (ОН) 3 и Nа2СО3, которые поступают в виде нефелина. Получаемый при этом криолит является высококремнистым. Для производства высококремнистого криолита можно использовать маточные растворы производства А1F3 и фторалюминиевую кислоту, получаемую из НF при обезвреживании отходящих газов производства кормовых фосфатов. В данном случае кислоту нейтрализуют содой в две стадии: до рН=4-5 и до рН=5-7 после введения кремнегеля, содержащего алюминий и фтор. Аналогично натриевой соли можно получать калиевый криолит: 2КF*А1F3 *Н2О, который используется в составе рафинирующих флюсов.

При аммиачном способе абсорбции фторсодержащих газов из фосфатного сырья процесс получения криолита осуществляется через аммиачные соли в виде NН4F и NН4НF2. При добавлении к растворам этих солей после предварительного отделения кремнегеля смешанного раствора сульфатов натрия и алюминия получают криолит и побочный продукт (NН4) 2SO4.

Процесс осуществляется при температуре 60-90°С по реакции:

12NН4F +ЗNа2SO4 +А12 (SO4) 3 = 2Nа3А1F6 +6 (NН4) 2SO4 (8)

Криолит можно получить взаимодействием раствора фторида аммония и алюминатов натрия по реакции:

Nа3А1O3+6NН4F = Nа3AlF6 +бNН3+ЗН2O (9)

Реакция протекает при 70-90°С в течение 4-5 часов с получением высокомодульного криолита (М=2,9). Выделяющийся аммиак вновь используют для нейтрализации Н3AlF6.

Получение криолита возможно осуществить при обработке раствора NН4F в несколько стадий (рис.2) с получением побочного продукта - кремниевой кислоты и регенерацией аммиака, который в виде NН4F возвращают на синтез криолита.

Рисунок 2. Аммиачный способ получения криолита и активной кремниевой кислоты

Известен способ получения криолита, основанный на использовании всего количества фтора, содержащегося в кремнефториде натрия. Процесс протекает по реакции:

4NН4F +2NаF+NаАlO2 = Nа3А1F6 +4NН3+2Н2O (10)

При этом фториды аммония и натрия получают при разложении кремнефторида натрия раствором аммиака. В процессе можно применять кристаллический NаF, не содержащий диоксида кремния, и концентрированный раствор NН4F (150-250 г/л). Замена тринатрийалюмината на NаАlO2, дает возможность уменьшить примерно в три раза расход гидроксида натрия. Для образования крупнокристаллического осадка фторалюмината натрия (скорость осаждения 10 м/ч) рекомендуют вводить в интенсивно перемешиваемую реакционную массу растворы NН4F и NаАlO2.

Недостатками этой группы способов получения искусственного криолита являются: получение криолита с высоким содержанием примесей; сложности с отделением кремнегеля из промежуточных и конечных продуктов; неоднородный фракционный состав криолита. Следует отметить, что до настоящего времени основным сырьем для получения фторсодержащих солей алюминия остается плавиковый шпат. Например, из общего объема производства А1Р, в развитых странах около 75% получают из флюоритового концентрата, из них 70% "сухими" методами и только 5% "мокрыми" способами. В России криолит получают из плавикового шпата "мокрыми" способами (кислотными), используя процессы нейтрализации фтороводородной кислоты гидроксидом алюминия и содой. Так получают примерно 20-25% всего А1Р и криолита в России.

Химизм процесса заключается в нейтрализации:

6НF+А1 (ОН) 3 = Н3А1F6 +ЗН2O (11) и взаимодействии:

2 Н3А1F6+ЗNа2СO3 = 2Nа3А1F6 +ЗН2O+ЗСО2. (12)

Это самый оптимальный метод получения криолита, который зарекомендовал себя и промышленно эксплуатируется на российских заводах, в том числе на Южно-Уральском криолитовом и Полевском криолитовых.

Основными недостатками кислотных методов можно назвать следующие:

высокая экологическая опасность;

использование дорогостоящих и дефицитных материалов для защиты как основного, так и вспомогательного оборудования;

использование обогащенного плавикового шпата с содержанием более 90% СаF2 в концентрате, при этом до 15% фторида кальция теряется при обогащении с флотационными хвостами.

Перечисленных недостатков нет при щелочных способах производства криолита, так как: нет токсичных газов и жидких стоков на всех стадиях процесса; вся аппаратура может быть выполнена без дорогостоящей футеровки; можно использовать плавиковый шпат с низким содержанием СаF2 (менее 70,0% маc.) без предварительного обогащения.

Сущность щелочных процессов получения криолита заключается во взаимодействии соды с фторидом кальция по реакции:

Nа2СO3+СаF2 = 2NаF+СаО+СО2 (13)

с последующим выщелачиванием фторида натрия из спека водой. В силу низкой растворимости NaF в воде (при Т=15-100°С растворимость составляет 4,0-4,1% мас.) полученные слабые растворы фторида натрия выпаривать экономически невыгодно. Таким образом, рентабельность щелочных процессов определяется способом выделения криолита из таких растворов. В 1936 году инженером Коксановым предложен способ осаждения криолита из растворов фторида и алюмината натрия, взятых в стехиометрических количествах, при пропускании углекислого газа. Образование и кристаллизация криолита в щелочной среде при карбонизации описывается реакцией:

6NаF+NаА1O2+2СО2 = Nа3А1F6+2Nа2СО3. (14)

Другие известные щелочные способы отличаются видом алюминатной составляющей для получения криолита. Например, на Днепропетровском алюминиевом заводе в 1938 году введена в эксплуатацию установка получения криолита по трепельному варианту по технологии, разработанной сотрудниками института ВАМИ во главе с Г.В. Лабутиным. Сырьем для производства криолита явилось:

низкосортный плавиковый шпат Аурхшатского месторождения, содержащий 70,0-75,0% маc. СаF2 и 18,0-22,0% SiO2;

трепел, 80,0-85,0% SiO2;

кальцинированная сода, 99,0% Nа2CO3;

глинозем.

Влажное сырье предварительно подсушивали.

Схема производства по "бокситовому" варианту совершенно аналогична схеме производства глинозема методом спекания, только в шихту дают плавиковый шпат, то есть это обычная схема производства глинозема с попутным получением криолита.

Шихту составляют в мольных соотношениях:

Nа2O/СаF2 +А1F3 = 1.2; СаО+СаF2/SiO2+Fe2O3 = 0,8.

Шихту перемешивают, размалывают и спекают во вращающейся печи. При спекании образуются растворимые в воде NаF и NаАlO2, причем, алюмината натрия значительно больше, чем требуется по криолитовой формуле.

Полученный спек размалывают и подают на агитационное выщелачивание. Растворы NаF и NаА1O2, проходят операцию обескремнивания, как в производстве глинозема.

Обескремненный раствор подвергают карбонизации. При карбонизации в первую очередь выпадает гидроксид алюминия. Карбонизацию ведут до тех пор, пока в растворе не останется NаА1O2, несколько больше, чем требуется по формуле криолита.

Гидроксид алюминия осаждается, и раствор перекачивают в другой карбонизатор, где происходит выделение криолита.

Несмотря на указанные достоинства "щелочных" способов они не получили широкого практического применения в силу существенных недостатков:

работа с большими объемами разбавленных растворов NаF;

криолит выпускается с повышенным содержание щелочи.

В бывшем СССР и России в настоящее время 75-80% А1F3 и криолита производится из флюоритового концентрата кислотным способом.

2.3 Основной метод получения 2.3.1 Характеристика основного и вспомогательного сырьяГидроксид алюминия

Исходным сырьем для получения фторида алюминия, криолита и сульфата алюминия является гидроксид алюминия марок ГДОО, ГДО, ГД1 по ТУ 48-5-128-89 "Гидроксид алюминия".

Таблица 3. Технические требования к гидооксиду алюминия

| Марка гидрооксида алюминия | Влага, % не более | Массовая доля потери при прокаливании в сухом продукте, % | ГОСТ или ТУ | Регламентируемые показатели |

| ГДОО | 12 | 34.0-34.8 | ТУ-48-5-128-89 |

SiO2 - 0.15% Fe2O3 - 0.03% (Na2O + 0.66*K2O) - 0.50% |

| ГДО | 12 | 34.0-34.8 | ТУ-48-5-128-89 |

SiO2 - 0.20% Fe2O3 - 0.04% (Na2O + 0.66*K2O) - 0.60% |

| ГД1 | 12 | 34.0-34.8 | ТУ-48-5-128-89 |

SiO2 - 0.25% Fe2O3 - 0.06% (Na2O + 0.66*K2O) - 0.70% Содержание H2O, % не более 12 |

По согласованию с потребителем разрешается влажность до 15 %.

Формула А1 (ОН) 3. Внешний вид - мелкокристаллический порошок белого цвета (допускаются оттенки серого, розового и других цветов). Гранулометрический состав, % мас. фракций: + 100 мкм 1-3; + 50 мкм 25-45; + 40 мкм 25-48; + 30 мкм 10-27. Угол естественного откоса - 32-40°. Насыпная плотность (без уплотнения) - 1,0-1,5 т/м3. Плотность - 2,40-2,42 т/м3 (при 20°С). Гидроксид алюминия практически нерастворим в воде, но легко растворяется как в кислотах, так и сильных основаниях, то есть проявляет амфотерный характер. Гидроксид алюминия хорошо растворим во фтороводородной кислоте. Процесс растворения носит экзотермический характер. Гидроксид алюминия не слеживается. Влажный гидроксид алюминия слегка комкуется и смерзается. Гидроксид алюминия пожаро - и взрывобезопасен. По степени воздействия на организм человека относится к веществам 4-го класса опасности в соответствии с ГОСТ 12.1.007-76. Предельно допустимая концентрация в воздухе рабочей зоны - 6 мг/м3. Транспортируется гидроксид алюминия насыпью в железнодорожных вагонах и автомобильным транспортом.

Получают гидроксид алюминия при разложении алюминатных растворов в глиноземном производстве по методу Байера.

Хранение гидроксида алюминия осуществляется в закрытых складских помещениях, соответствующих условиям хранения по ГОСТ 15150-69. Для внутрицехового транспортирования и улучшения санитарно-гигиенических условий труда гидроксид алюминия применяют в производствах в виде суспензии, которую готовят путем смешения гидроксида алюминия с оборотной водой. Состав суспензии контролируют по удельному весу и поддерживают от 1,30 до 1,46 г/ см3. Вязкость суспензии составляет (2,2-2,4) *103 Па-с при 20 "С, температура кипения - 114°С, пожаро - и взрывобезопасна.

Таблица 4. Зависимость содержания Аl (ОН) 3 и А12О3 от удельного веса пульпы гидроксида алюминия

|

Удельный вес, г/см3 |

Ж: Т |

Содержание А1 (ОН) 3,кг/м3 |

Содержание А12О3,кг/м3 |

| 1.40 | 1.05 | 681 | 445 |

| 1.41 | 1.02 | 699 | 457 |

| 1.42 | 0.98 | 716 | 468 |

| 1.43 | 0.95 | 733 | 479 |

| 1.44 | 0.92 | 750 | 490 |

| 1.45 | 0.88 | 767 | 502 |

| 1.46 | 0.86 | 784 | 513 |

| 1.47 | 0.83 | 801 | 524 |

| 1.48 | 0.80 | 818 | 535 |

| 1.49 | 0.78 | 835 | 546 |

| 1.50 | 0.76 | 852 | 557 |

В ОАО "ПКЗ" используют гидроксид алюминия Богословского и Каменск-Уральского алюминиевых заводов.

Сода кальцинированная

Кальцинированная сода представляет собой мелкокристаллический порошок белого цвета. Химическая формула - Nа2СО3 Насыпная плотность - 0,4 - 0,9 т/м3, плотность - 2,42 т/м3. Кальцинированная сода хорошо растворима в воде. Растворимость соды возрастает с повышением температуры. Водные растворы проявляют свойства щелочи вследствие гидролиза соды. Сода гигроскопична, на воздухе, присоединяя молекулу воды, образует кристаллогидрат Nа2СО3 *Н2О и при этом комкуется - затвердевает, перестает быть сыпучей, что очень затрудняет выгрузку из тары и подачу соды в производство. Соду следует хранить в сухом помещении, не допуская затвердевания в таре. Основное количество кальцинированной соды в России и за рубежом производится по аммиачно-содовому способу бельгийского инженера Э. Сольве.

Сущность способа заключается в обработке раствора поваренной соли углекислым газом в присутствии аммиака:

NаС1 + NH3 + СО3 + Н2O = NаНСО3 + NH4Cl (1)

Отфильтрованный гидрокарбонат натрия прокаливают:

2NаНСО3 = Na2CO3 + СО2 + Н2O (2)

а хлорид аммония регенерируют:

2NH4Cl + Са (ОН) 2 = 2NH3 + СаС12 + Н2O. (3)

Страны, имеющие запасы природного содового сырья (США, Бельгия, Бразилия, Мексика, Индия, Пакистан, Китай и др.), производят основное количество кальцинированной соды из природного сырья в виде нахколита (NаНСО3) и даусонита |NаА1 (ОН) 2СО3]. Нахколит является потенциально самым крупным источником получения кальцинированной соды. Например, в США доля природной соды в производстве Nа2СО3 достигает 90%. Третий по значимости из промышленных способов получения соды - комплексная переработка нефелинов на глинозем, кальцинированную соду, поташ и цемент. Этот способ, разработанный в России, применяется только в нашей стране.

Комплексная переработка нефелинов выгодна, так как дает возможность экономить примерно 15 % капиталовложений и 20 % эксплуатационных затрат по сравнению с самостоятельными производствами тех же продуктов из традиционного сырья. Качество технической кальцинированной соды, используемой в производстве криолита, должно соответствовать требованиям, приведенным в табл.5.

Таблица 5. Химический состав кальцинированной соды

| Показатель | Массовая доля, % |

|

1. Углекислый натрий (Nа2СО3) |

не менее 99,0 |

| 2. Потеси при прокаливании | не более 1.5 |

| 3. Хлориды в пересчете на NаС1 | не более 0,8 |

| 4. Вещества, нерастворимые в воде | не более 0,08 |

В производстве криолита допускается использование кальцинированной соды, полученной из нефелинового сырья. По качеству соответствующей требованиям ГОСТ 10689-75, приведенным в табл.6.

Таблица 6. Химический состав кальцинированной соды

| Показатель | Массовая доля, % |

|

Углекислый натрий (Nа2СО3), не менее |

91.5 |

| Углекислый калий, не более | 5.0 |

|

Соединения серы в пересчете на K2SO4 |

не более 4.4 |

| Нерастворимый в воде остаток | не более 0.1 |

Плавиковая кислота

Фтороводородную кислоту получают абсорбцией образующегося при разложении фторсодержащего сырья фтороводородного газа. Техническая фтороводородная кислота представляет собой раствор газообразного фтороводорода в воде и содержит примеси H2SO4 и H2SiF6. По внешнему виду бесцветная жидкость с резким запахом и следующими свойствами:

· Химическая формула HF

· Молекулярная масса - 20,01 г/л

· Температура кипения - 19,750С

· Критическая температура - 1880C

· Критическое давление 6,492 МПа

· Критическая плотность - 290 кг/м3

Многие неорганические соединения хорошо растворимы в жидкой HF.

Жидкий фтороводород смешивается с водой во всех отношениях

2.3.2 Физико-химические характеристики основных стадий процессаВ основе получения ЗNаF-А1F3 лежит гидрохимический непрерывный процесс криолитообразования из плавиковой кислоты при нейтрализации ее гидроксидом алюминия и содой. Сырьем являются очищенная фтороводородная кислота (состав и способ получения приведены в главе 5), суспензия гидроксида алюминия (процесс приготовления описан в главе 4) и раствор кальцинированной соды с концентрацией 250-300 г/л.

Химические процессы образования криолита описываются уравнениями реакций 1, 2, 3.

Получение гексафторалюминиевой кислоты:

А1 (ОН) 3+6НF = Н3А1F6+ЗН2O. (1)

Образование криолита:

2Н3А1F6+ЗNа2СО3 = 2Nа3А1F6+ЗСО2+ЗН2O (2)

Суммарное уравнение реакций:

12НF+2А1 (ОН) 3+ЗNа2СО3 = 2Nа3А1F6+ЗСO2+ЗН2O (3)

Процесс ведется на установке непрерывной варки криолита, состоящей из четырех последовательно соединенных и каскадно установленных реакторов, снабженных пропеллерными мешалками.

Реакция (1) образования гексафторалюминиевой кислоты протекает в первом реакторе с выделением тепла, в связи с чем температура в реакторе достигает 85-90°С, и в этих пределах поддерживается в процессе. Суспензию А1 (ОН) 3 загружают постепенно во избежание выброса реакционной массы. При этом общую кислотность сохраняют в пределах 70-90 г/дм3 в пересчёте на НF. Нейтрализацию гексафторалюминиевой кислоты содой ведут во втором реакторе до достижения остаточной кислотности в пересчёте на НF 10-15 г/дм3. В третьем реакторе каскада нейтрализацию содовым раствором продолжают до достижения остаточной кислотности 2 г/дм3.

Основным методом контроля за процессом нейтрализации является аналитическое определение кислотности.

В ходе процесса нейтрализации следует выполнять три основные условия: А1 (ОН) 3 поступающий в виде суспензии, должен полностью растворяться; образующаяся фторалюминиевая кислота не должна разлагаться; общая кислотность после третьего реактора не должна быть менее 1 г/дм3 и более 2 г/дм3. При неполном растворении непрореагировавший А1 (ОН) 3 перейдёт в криолит, что приведёт к снижению фтора в продукте. Реакцию образования криолита необходимо вести в кислой среде во избежание побочных реакций между примесями фтороводородной кислоты и соды:

Nа2SiF6+2Nа2СО3 = 6NаF+2СО2+SiO2 (4)

Н2SO4 + Nа2СО3 = Nа2SО4+Н2O+СО2 (5)

Кроме того, в кислой среде из окиси железа получается железный

криолит ЗNаF*FеF3. Это соединение хорошо растворимо в воде, и те небольшие количества железного криолита, которые образуются при варке криолита, полностью растворяются в маточном растворе. В щелочной среде железный криолит разлагается и образуется малорастворимое соединение - гидроокись железа, которая выпадает в осадок и загрязняет получаемый продукт - криолит. Если в процессе варки криолита вести нейтрализацию фторалюминиевой кислоты полностью до щелочной среды, примесей в криолите в виде соединений железа Fе (ОН) 3 и SiO2 осаждается в два раза больше допустимого. Поэтому полностью нейтрализовать кислотность маточных растворов нельзя, они должны оставаться слабокислыми. С кислыми маточными растворами уйдут основные примеси: SiO2 в виде раствора кремнефторида натрия и железа в виде железного криолита. Доказано, что если маточные растворы имеют щелочную среду (кислотность менее 1 г/дм3), то кроме увеличения количества примесей, ухудшается структура осадка, криолит плохо отстаивается и очень плохо фильтруется.

С учетом сказанного, максимально возможной является остаточная кислотность 2 г/дм3, так как при более высокой кислотности увеличиваются потери фтора с маточными растворами.

Выполнение оптимальных условий нейтрализации фтороводородной кислоты и кристаллизации криолита обеспечивается необходимым временем пребывания реакционной среды в реакторах, дозировкой всех реагентов, температурой в реакторах, остаточной кислотностью.

Важной стадией процесса является сгущение пульпы криолита, выходящей из последнего реактора, в сгустителе. Основная задача этой стадии - обеспечить наименьшее количество жидкой фазы в пульпе, поступающей далее на фильтрацию. Важно, чтобы сгуститель работал в непрерывном режиме, так как снижение температуры в верхних слоях приводит к увеличению плотности и вязкости жидкой фазы, а, следовательно, к снижению скорости разделения. Для поддержания оптимального температурного режима предусматривается теплоизоляция сгустителя. Фильтрацию пульпы мелкокристаллического полидисперсного криолита следует проводить на барабанных вакуум-фильтрах.

Известно, что процесс осаждения криолита идёт быстрее при увеличении температуры. Нагрев реакционной массы и поддержание стабильной температуры может обеспечиваться либо предварительным подогревом исходных реагентов, либо подачей острого пара. При этом повышение температуры более 90°С снижает выход продукта, так как острый пар разбавляет суспензию и увеличивается доля продукта, не выпадающего в осадок. Кроме того, повышение температуры выше определённого предела приводит к вспениванию реакционной массы в реакторе и ухудшению работы установки.

Установлено, что нормальную работу обеспечивает строго определенное число ступеней в каскаде. Заданную температуру в первом реакторе поддерживают экзотермичностью процесса, во 2, 3, 4 - подачей пара.

Результаты проведенных исследований указывают на сложный характер процессов криолитообразования из плавиковой кислоты при нейтрализации ее гидроксидом алюминия и содой. В начальный период образуется тетрафторалюминат натрия, который в присутствии фторида натрия в растворе претерпевает последовательное превращение в хиолит и криолит.

Также было исследовано влияние Nа2SiF6 и Nа2SO4 на процесс криолитообразования, в результате пришли к выводу, что для получения высококачественного криолита необходима очищенная плавиковая кислота, особенно важно минимальное содержание в ней Н2SiF6.

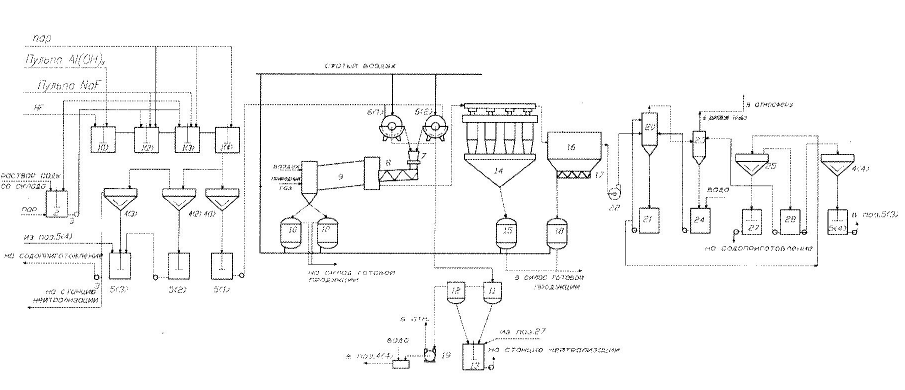

2.3.3 Описание технологической схемы процесса

Действующая технологическая схема получения порошкообразного криолита представлена на рисунке 3.6.

Технологический процесс состоит из следующих стадий:

подготовка исходного сырья;

варка криолита;

отстаивание суспензии криолита;

фильтрование криолита;

сушка пасты криолита;

очистка отходящих газов;

упаковка и транспортировка.

Рисунок 3. Технологическая схема производства криолита в ОАО "ПКЗ": 1 (1,2,3,4) - реактор варки криолита; 2 - сборник содового раствора; 3 - насос центробежный; 4,25 - сгуститель; 5,27 - сборник сгущенной пульпы криолита; 6 - вакуум-фильтр; 7 - течка; 8 - шнек; 9 - сушилка барабанная; 10 - насос пневматический камерный; 11 - вакуум-рессивер; 12 - ловушка; 13 - сборник маточников криолита; 14 - батарея циклонов; 15,18 - насос пневматический камерный; 16 - электрофильтр; 17 - шнек 3-х секционный; 19 - вакуум-насос; 20,23 - пенный аппарат; 21,24,28 - бак циркуляционный; 22 - вентилятор.

Подготовка исходного сырья

В данной технологии используют очищенную фтороводородную кислоту, пульпу гидроксида алюминия, раствор кальцинированной соды. Процесс приготовления пульпы гидроксида алюминия представлен в четвертой главе. Суспензию А1 (ОН) 3 с плотностью 1,440-1,446 г/см3 и с концентрацией А12O3 445-450 г/л транспортируют центробежным насосом по кольцевой линии в реактор варки криолита 1 (1). Раствор кальцинированной соды готовят периодическим способом в репульпаторе, снабжённом лопастной мешалкой.

В качестве растворителя используют маточные растворы А1F3, криолита, а также оборотную воду. В репульпатор набирают маточный раствор, который поступает из бака-сборника, и нагревают острым паром до 30-50°С. Затем при постоянном перемешивании загружают кальцинированную соду до достижения её концентрации 250-З00г/л и плотности 970-980кг/м3. Сода из силоса поступает в репульпатор через загрузочный шнек. Перемешивание содового раствора ведут в течение 20-30 минут, после чего транспортируют его по кольцевой линии центробежным насосом в бак-сборник 2.

Варка и кристаллизация криолита

Синтез и кристаллизация криолита проходят в четырёх реакторах смешения, соединённых последовательно в каскад.

В первый реактор каскада 1 (1) из бака-сборника насосом подают очищенную фтороводородную кислоту, сюда же по кольцевой линии из репульпатора подают суспензию А1 (ОН) 3. В процессе работы произведена замена баков-сборников на сгустители с мешалкой из-за: сложности удаления Nа2SiF6 из бака с плоским дном; сложности в его дальнейшем использовании.

Полученный в первом реакторе раствор гексафторалюминиевой кислоты самотёком через переточный желоб поступает во второй реактор 1 (2). Сюда же из сборника 2 подают раствор Nа2СО3. Нейтрализацию во втором реакторе ведут до остаточной кислотности 10-15г/л. В третьем реакторе каскада 1 (3) происходит массовая кристаллизация криолита. Контроль процесса ведут также по остаточной кислотности. Время пребывания в данном реакторе определяется скоростью снятия пересыщения по Nа3А1F6, которая обуславливает размер кристаллизующегося криолита. Суспензия криолита из третьего реактора самотёком поступает в четвёртый реактор 1 (4), являющийся буферной ёмкостью и предназначенный для дополнительного выделения криолита из раствора за счет пересыщения, возникающего вследствие естественного охлаждения реакционной массы, а также дальнейшего формирования кристаллического продукта. Далее пульпа криолита с Ж: Т=4 самотёком поступает в сгуститель 4 (1).

Отстаивание суспензии криолита

Отстаивание суспензии криолита производится в каскаде сгустителей. При этом в первом сгустителе каскада 4 (1) основная масса криолита в виде сгущённой пульпы с Ж: Т=2 выводится в бак-сборник 5 (1), оттуда центробежным насосом подаётся на фильтрацию в барабанные вакуум-фильтры 6 (1), 6 (2). Жидкая часть суспензии криолита самотёком через верхний жёлоб поступает на дополнительное осветление в последовательно соединённые сгустители 4 (2), 4 (3). Сгущённая часть собирается в сборниках и с помощью центробежного насоса подаётся на приготовление содового раствора, а осветлённый маточный раствор из сгустителя 4 (3) самотёком по коллектору поступает на станцию нейтрализации. В настоящее время в работе задействован один сгуститель для осаждения криолита. С маточным раствором криолита выводится основное количество примесей кремния, поступивших в технологический процесс с сырьём.

Фильтрование криолита

Сгущённую пульпу криолита фильтруют на барабанных вакуум-фильтрах 6 (1) и 6 (2), используя в качестве фильтрующего материала ткань "Бельтинг". Образовавшийся на фильтровальном полотне слой пасты криолита при вращении барабана срезается ножом, подаётся по течке 7 шнеком 8 и затем сушильную печь 9. Влажность пасты криолита, снимаемого с фильтра, должна быть не более 28% мас. Полученный при фильтрации маточный раствор криолита, проходя через вакуум-ресивер 11, ловушку 12, отделяется от газа и накапливается в сборнике 13, откуда с помощью центробежного насоса подаётся либо сразу на содоприготовление, либо в сгуститель 4 (4). Здесь происходит оседание мелких частиц криолита, прошедших через поры фильтра. Пары и газы из ресивера и ловушки отсасываются с помощью вакуум-насоса 19 и выбрасываются в атмосферу после очистки в брызгоуловителе. Уловленный маточный раствор подаётся в сгуститель 4 (4).

Сушка криолита

Пасту криолита сушат в барабанных сушильных печах непрерывного действия. Паста с помощью загрузочного шнека 8 непрерывно поступает в сушильный барабан 9, в котором за счёт утла наклона 2° и вращения барабана перемещается к его разгрузочному концу. Горячие дымовые газы, образующиеся в топочной камере печи при сжигании природного газа, движутся навстречу пасте. Температура дымовых газов на входе в сушильную печь должна быть 500±10°С, а на выходе из печи в пределах 250-290°С.

Высушенный криолит с разгрузочного конца печи поступает в камерные пневмонасосы с полной аэрацией камеры 10, с помощью которых транспортируется в силос готовой продукции.

Очистка отходящих газов

С дымовыми газами, выходящими из сушильного барабана, увлекается криолит в виде пыли. Для уменьшения потерь продукта, а также с целью охраны окружающей среды, газы подвергаются двухстадийной очистке.

В системе очистки отходящих газов предусмотрено двухступенчатое улавливание пыли криолита: сухое пылеулавливание последовательно в батарее циклонов 14 и электрофильтре 16, затем доулавливание пыли в аппаратах мокрого типа - в пенных абсорберах 20 и 23. Уловленная в циклонах и электрофильтре пыль криолита из накопительного бункера каждого аппарата транспортируется камерными пневматическими насосами 15, 18 в силос готовой продукции. Дымовые газы, проходящие через пенный аппарат 20, орошаются оборотной водой из сборника 24, в который она поступает из пенного аппарата 23. После абсорбера 20 дымовые газы направляются в пенный двухполочный аппарат 23, орошаемый осветленным раствором из сгустителя 25. Отработанная абсорбционная жидкость из сборника 21 направляется в сгуститель 25 и проходит отстаивание последовательно в сгустителях 25 и 4 (4). Осветленная часть из сгустителей сбрасывается по коллектору на станцию нейтрализации, а сгущенная часть из обоих сгустителей через сборник сгущенной пульпы направляется на приготовление содового раствора. Очищенные газы после пенного аппарата выбрасываются в атмосферу через выхлопную трубу, высота которой 80 метров и диаметр 2,7 метра. Аспирационные выбросы, образующиеся при вытяжной вентиляции баковой аппаратуры, очищают от паров НF содовым раствором в пенных аппаратах санитарной газоочистки. Концентрация содового раствора 30-45 г/л. Очищенные газы выбрасываются в атмосферу через трубу высотой 40 метров.

Упаковка и транспортирование криолита

При отгрузке продукции насыпью заполнение цистерн и хопперов криолитом производится через их верхние люки с помощью гибкого загрузочного шланга.

Криолит упаковывают в большие бумажные мешки с помощью упаковочной машины. Транспортирование производят в соответствии с ГОСТ 10561-80.

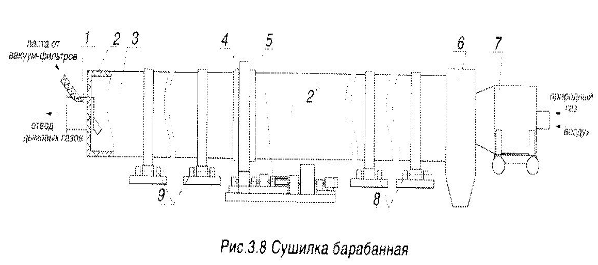

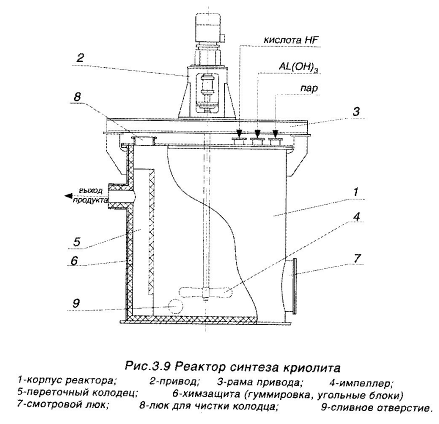

2.3.4 Характеристика используемых реакторовОсновными аппаратами для получения криолита являются: реактор варки, барабанный вакуум-фильтр и сушильная печь. Барабанная сушильная печь

Реакционный объем барабанных вращающихся печей представляет собой горизонтальный и слабонаклоненный (до 7°) цилиндр, внутри которого перемещается обрабатываемый материал.

В промышленности используют барабанные вращающиеся печи как с внутренним, так и с наружным обогревом. Последний вид печей применяют в производствах плавиковой кислоты, минеральных пигментов и кальцинированной соды.

Барабанные вращающиеся печи применяют для осуществления следующих процессов:

окисления;

кальцинации;

восстановления;

обесфторивания;

прокалки и разложения.

Широкая область использования барабанных печей объясняется следующими их достоинствами:

надежность в работе;

возможность использования любого вида топлива;

возможность обработки веществ любого гранулометрического состава - от пылевидных до кусковых;

возможность обработки расплавов и смесей твердых веществ с расплавами при параллельном токе и противотоке материала и греющих газов.

Из перечисленных видов печей для сушки криолита при непрерывной технологии наиболее целесообразно использовать барабанные вращающиеся печи.

Барабанные вращающиеся печи обладают рядом достоинств:

простота конструкции и легкость в эксплуатации;

легкость полной автоматизации и механизации;

высокая производительность.

Исходя из анализа различных печей для сушки криолита была выбрана противоточная барабанная вращающаяся печь длиной 50 метров и внешним диаметром 3,2 метра, производительность, которой составляет 10 т/ч по готовому продукту (рис.4). Печь выполнена из стали СтЗ и футерована: "горячий" конец (30 м) - кирпич малокремнистый; "холодный" конец (20 м) - угольно-графитовые блоки.

1 - камера загрузки; 2 - футеровка печи; 3 - корпус барабана; 4 - зубчатый венец; 5 - привод основной и вспомогательный; 6 - головка загрузочная; 7 - топка; 8 - станция опорная; 9 - станция опорно-упорная.

Именно такие печи позволят вести процесс с необходимой производительностью и при этом не возникают трудности в поддержании стабильного технологического режима.

Реакторы варки криолита

Реактор варки криолита, наряду с сушильной печью, является важнейшим аппаратом в производстве криолита кислотным способом. Реакторы смешения бывают периодического и непрерывного действия в зависимости от того, для какой цели они предназначаются.

1. Периодически действующие реакторы и мешалки. Аппараты этого типа - сосуды с примерно равной высотой и диаметром, снабженные мешалками. Их наполняют смесью исходных продуктов требуемого состава и при перемешивании ведут реакцию до достижения заданной степени превращения. После окончания операции реактор освобождают и начинают новый рабочий цикл. Такой реактор используют при получении криолита из маточных растворов фторидов алюминия и натрия в периодическом режиме. Так как основное производство криолита организованно в непрерывном режиме, то применяют реактор с мешалкой непрерывного действия.

2. Непрерывно действующие реакторы с мешалками. Непрерывно действующие реакторы с мешалками, в отличие от периодически действующих аппаратов, характеризуются непрерывностью подачи взаимодействующих компонентов, которые находятся в реакторе время, необходимое для достижения данной степени превращения. Смесь продуктов реакции также непрерывно выводится из аппарата. Реакторы могут быть сконструированы как один аппарат или как система (каскад) из нескольких последовательно соединенных аппаратов. Они выгодны с точки зрения уменьшения накладных расходов, сокращения потерь времени и получения однородной продукции. Основным конструктивным элементом такого реактора являются механические перемешивающие устройства, которые состоят из трех основных частей: мешалки, являющейся рабочим элементом устройства; вертикального, горизонтального или наклонного вала, на котором закреплена мешалка, и привода, с помощью которого вал приводится в движение за счет механической энергии.

Мешалки можно классифицировать по конструктивной форме или по типу создаваемого ими потока жидкости. В зависимости от конструктивной формы, различают мешалки лопастные, пропеллерные, турбинные и специальные. По числу оборотов их можно разделить на быстроходные и тихоходные. К тихоходным мешалкам, то есть таким, которые делают не более одного оборота в секунду, относятся некоторые лопастные мешалки, к быстроходным мешалкам относятся турбинные и пропеллерные.

Одним из преимуществ пропеллерных мешалок является большая скорость их вращения. Они работают без передачи на полных оборотах электродвигателя, что обеспечивает значительное сокращение потерь механической энергии. К существенным преимуществам пропеллерных мешалок относятся значительная величина максимальной составляющей вызываемого ими потока и большой насосный эффект, что позволяет существенно сократить продолжительность перемешивания.

Перемешивание пропеллерными мешалками происходит под действием движения жидкости, возникающего в результате сложения двух потоков:

аксиального потока жидкости от мешалки, обусловленного напором пропеллера;

спирального вихревого потока всего содержимого сосуда, вызванного градиентом скоростей в слоях жидкости на различных расстояниях от мешалки.

Исходя из данных обследования различных реакторов с мешалками, для варки криолита был выбран каскад из четырех реакторов с пропеллерными мешалками. Объем первого реактора - 9 м3, второй, третий и четвертый реакторы имеют одинаковый объем - 12,5 м3. Первый реактор меньшего объема вследствие более высокой скорости протекающего в нем процесса нейтрализации по сравнению со скоростью кристаллизации криолита, происходящему в реакторах 2, 3,4. Более длительное время пребывания в первом реакторе недопустимо во избежание разложения гексафторалюминиевой кислоты - Н3А1F6.

Выбранный каскад реакторов позволяет вести процесс с необходимой производительностью, и при этом нет трудностей в поддерживании стабильного технологического режима. Данный реактор является изотермическим емкостным реактором смешения непрерывного действия (рис.5).

Постоянство температуры реакционной среды обеспечивается экзотермичностью протекающих реакций и подводом острого пара. Конструктивное отличие от реактора варки трифторида алюминия заключается в том, что в реакторе варки криолита установлен переточный "карман", выполненный из угольно-графитовых плит. "Карман" предназначен для увеличения времени пребывания в реакторе. Корпус реактора выполнен из стали СтЗ, которая внутри гуммирована угольно-графитовыми плитами.

2.3.5 Характеристика отходов, проблемы их обезвреживания и полезного использованияВ данной технологической схеме образуется два типа отходов:

жидкие - маточные растворы, образующиеся в процессе отстаивания пульпы криолита и фильтровании;

газовые - дымовые газы, образующиеся при сушке криолита.

При этом отходы содержат смесь различных веществ, в том числе HF, Al (OH) 3, Na2CO3, H2SiF6, H2SO4, кроилит и другие.

С отходящими газами образующимся при сушке увлекаются частицы криолита и сопутствующих веществ, в том числе и пары HF. Эти отходы ставят ряд проблем по их использованию и нейтрализации.

Часть отходов: маточные растворы образующиеся при отстаивании суспензии криолита, растворы образующиеся на стадии очистки отходящих газов, а также растворы образующиеся при нейтрализации содовым раствором паров HF идет на содоприготовление. Предварительно маточники отстаиваются, для более полного отделения криолита.

Другую часть отходов, которую нельзя использовать поступает на станцию нейтрализации, где идет поглощение вредных веществ и перевод их в труднорастворимую форму. Нейтрализацию ведут при помощи извести, полученная суспензия из труднорастворимых веществ кальция и фтора, поступает в пруд-осветлитель. Из этого пруда оборотная вода направляется на приготовление и суспензий. Это обычно применяемые промышленные методы очистки отходы.

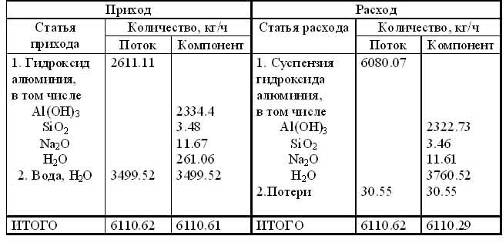

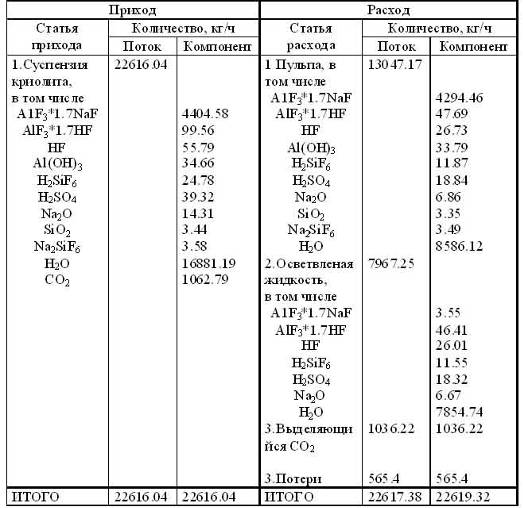

2.4 Технологические расчеты 2.4.1 Расчет материального баланса производстваЭтап 1. Подготовка сырья.

а) Приготовление суспензии гидрооксида алюминия в воде: приготовленная суспензия должна быть с соотношением вода: твердое = 1.6: 1, таким образом в суспензии воды будет: 1.6*2350.04 = 3760.7 кг/ч. С твердым гидрооксидом алюминия приходит воды: 261.06 кг/ч.

Тогда необходимо добавить воды для приготовления суспензии:

H2O: 3760.7.47-261.06 = 3499.52 кг/ч.

Потери на данном этапе составляют 0.5% и обусловлены пылеуносом и проливами.

В ходе приготовления суспензии для поддержания нужной температуры используют острый пар, который в данной курсовой работе не учитываем.

Таблица 7 Материальный баланс приготовление суспензии гидрооксида алюминия

Невязка баланса: 0.0001%.

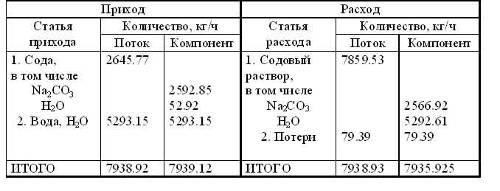

б) Приготовление содового раствора

Готовят раствор при температуре 30-50°С. Растворимость Na2CO3 при температуре 40°С в воде 48.5 г/100 г воды, т.е. концентрация Na2CO3 32.66% мас.

Тогда масса раствора Na2CO3: 2592.85/0.3266 = 7938.92 кг/ч

масса воды в растворе: 7938.92*0.6734 = 5346.07 кг/ч

учитывая, что с сырьем приходит 52.92 кг/ч

Тогда количество необходимой воды для получения раствора:

5346.07-52.92 = 5293.15 кг/ч

Потери на данном этапе составляют 0.5% и обусловлены пылеуносом и проливами.

В ходе приготовления раствора для поддержания нужной температуры используют острый пар, который в данной курсовой работе не учитываем.

Таблица 8. Материальный баланс приготовление раствора Na2CO3.

Невязка баланса: 0.0378%.

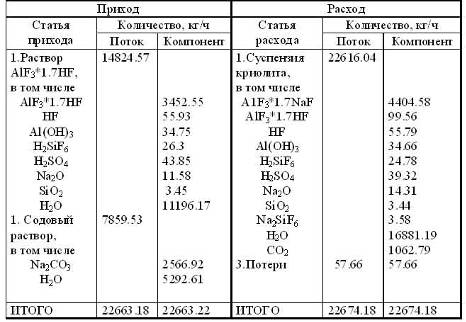

Этап 2: Варка и кристаллизация

а) Первая стадия.

Суть первой стадии заключается в смешении суспензии гидроксида алюминия и раствора плавиковой кислоты.

Процесс описывается уравнением реакции:

Al (OH) 3+4.7HF = AlF3*1.7HF+3H2O (1)

С учетом коэффициента использования сырья 98.5%.

Образуется:

кислота AlF3*1.7HF: 1*118*2322.75*0.985/78 = 3461.2 кг/ч

где 1 - стехиометрический коэффициент из уравнения (1);

118 - молекулярная масса AlF3*1.7HF, г/моль;

2322.75 - количество Al (OH) 3, кг/ч;

0.985 - коэффициент использования сырья;

78 молекулярная масса Al (OH) 3, г/моль;

аналогично и для других веществ:

вода H2O: 3*18*2322.75*0.985/78 = 1583.94 кг/ч

Израсходовано:

HF: 4.7*20*2322.75*0.985/78 = 2757.22 кг/ч

Al (OH) 3: 2322.75*0.985 = 2287.91 кг/ч

Побочные реакции:

SiO2 + 6HF = H2SiF6 + 2H2O (2)

вследствие не слишком большой реакционной способность, мы пренебрегаем этой реакцией.

В растворе осталось:

HF: 2813.29 - 2757.22 = 56.07 кг/ч, Al (OH) 3: 0.015*2322.75 = 34.84 кг/ч

Потери принимаем 0.25% как следствии протечек при перекачке реакционной массы

Таблица 9. Материальный баланс первой стадии

Невязка баланса: 0.066%

б) Вторая стадия

На этой стадии идет следующая реакция:

А1F3*1.7HF+0.85Nа2СО3 = А1F3*1.7NaF+0.85СО2+0.85Н2O (3)

Образовалось:

А1F3*1.7NaF: 155.4*2560.02/106*0.85 = 4415.62 кг/ч

где 0.85 - стехиометрический коэффициент из уравнения (3);

155.4 - молекулярная масса AlF3*1.7NaF, г/моль;

2560.02 - количество Nа2СО3, кг/ч;

106 - молекулярная масса Nа2СО3, г/моль;

аналогично и для других веществ:

СО2: 44*2560.02/106 = 1062.65 кг/ч, Н2O: 18*2560.02/106 = 434.72 кг/ч

Использовано:

А1F3*1.7HF: 118*2505.98/106*0.85 = 3352.74 кг/ч

Осталось:

А1F3*1.7HF: 3452.55 - 3352.74 = 99.81 кг/ч

Побочные реакции:

H2SiF6+Nа2СО3 = Nа2SiF6+СО2+H2O (4)

Н2SO4 + Nа2СО3 = Nа2SО4+ СО2+H2O (5)

Так как у нас растворе кислая среда, то реакции не могут идти до конца, поэтому принимаем, что побочные реакции идут на 10%.

Использовано:

Nа2СО3: 106*0.1*43.85/98 + 106*0.1*27.55/144 = 6.7 кг/ч

Таким образом на образование криолита пошло:

Nа2СО3: 2566.92 - 6.77 = 2560.02 кг/ч

Образовалось:

Nа2SО4 в пересчете на Na2O: 62*0.1*43.85/98 = 2.77 кг/ч

Nа2SiF6: 188*0.1*27.55/144 = 3.59 кг/ч

СО2: 44*0.1*43.85/98 + 44*0.1*27.55/144 = 2.81 кг/ч

Н2O: 18*0.1*43.85/98 + 18*0.1*27.55/144 = 1.15 кг/ч

В растворе осталось не использованным:

H2SiF6: 0.9*27.55 = 24.84 кг/ч

Н2SO4: 0.9*43.85 = 39.42 кг/ч

При составлении материального баланса потери составляют 0.25% обусловленные утечками.

Табдица 10. Материальный баланс второй стадии

Невязка баланса: 0.044%

Этап3: Отстаивание

Получения пульпы криолита с Ж: Т = 2.

Потери обусловленные протечками составляют примерно 2.5%.

Из растворимости криолита следует, что в растворе остается 7.05 кг/ч

Таблица 11 Материальный баланс второй стадии

Невязка баланса: 0.013%.

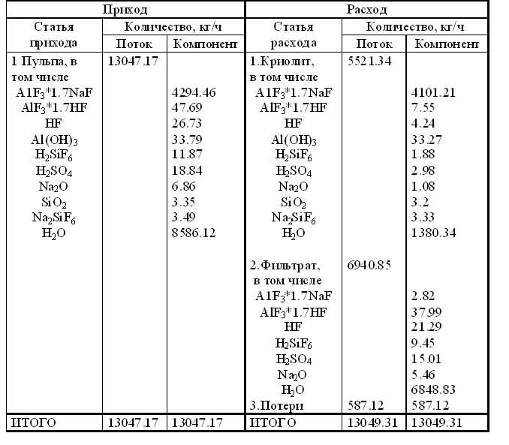

Этап 4: Фильтрация

Потери при фильтрации, обусловлены проскоком частиц через фильтр, часть осадка остается на фильтре, разбрызгивание и утечки, составляют 4.5%.

Осадок, снимаемый с фильтра, содержит 25% маточного раствора.

Таблица 12 Материальный баланс фильтрации

Невязка баланса: 0.0153%.

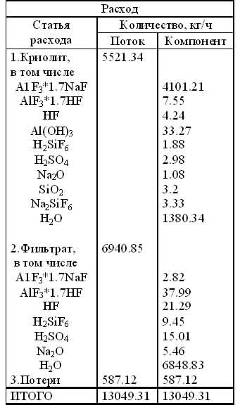

Этап 5: Сушка

Потери при сушке обусловлены уносом части вещества 3.4%. Сушку проводять до влажности криолита 0.1%.

Таблица 13 Материальный баланс фильтрации

Невязка баланса: 0.117%.

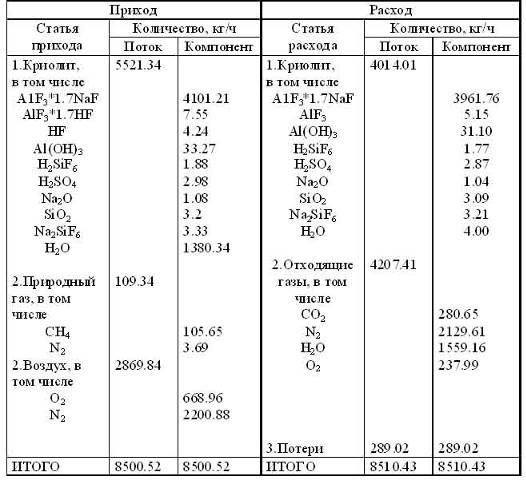

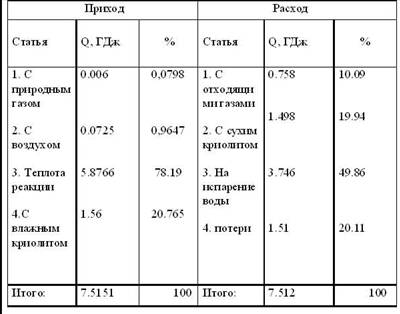

2.4.2 Расчет теплового баланса (одной из стадий процесса)Для сушки криолита используют тепло от сжигания природного газа.

Примем, что природный газ содержит 98% CH4 и 2% N2.

CH4+2О2=СО2+2Н2О+0.89 ГДж/кмоль

Теплоемкости веществ при различной температуре:

N225=29.1КДж/кмоль*С0

N2300 =32.2 КДж/ кмоль*С0

O225=29.35 КДж/ кмоль*С0

O2300 =30.6 КДж/ кмоль*С0

CH425 =35.79 КДж/ кмоль*С0

В связи с отсутствием табличных данных, принимаем теплоемкость криолита равной 0.95 КДж/кг*К

СО2=37.11 КДж/ кмоль*С0

Н2О=33.58 КДж/ кмоль*С0

Примем, что топочные газы поступают на сушку при температуре 500С0

Отходящие газы имеют температуру 300С0

Отводимый криолит имеет температуру 100С0

Природный газ и воздух поступают на горение при температуре 25С0

Криолит поступает в сушилку при температуре 25С0

Температура топочных газов после сгорания природного газа 1200С0, для разбавления до 500С0 воздух, объемом равным 0.583 от объема топочных газов. Воздух поступает при температуре 25С0.

Примем, что количество метана, необходимого для испарения 1376.34 кг воды = Х кмоль

Тогда, количество:

O2=2*Х

N2=7.52*Х (поступившего с воздухом)

N2=0.02*Х (поступившего с метаном)

СО2=Х

Н2О=2*Х

Количество вторичного воздуха: n= 0.583* (2+7.52) Х=5.55*Х

Из нее 1.165*Х - кислорода и 4.385*Х - азота

Тогда, уравнение теплового баланса будет иметь вид:

Qприхф+Qфвт. возд+Qреакции=Qрасх. ф+QфNaF+Qисп. воды+Qпотери

Qприхф=QфСH4+QфO2+QфAlF3*1.7NaF+QфN2

Qприхф =Х*35.79*25+2*Х*29.35*25+5521.34*298*0.95+7.54*Х*25*29.1=

=7833.05*Х+1563091 кДж=0.0078Х+1.56 ГДж

Qреакции=0.89*Х ГДж

Qфвт. возд= 1.165*Х*25*29.35+4.385*Х*25*29.1=0.0041*Х ГДж

Qрасх. ф= QфO2+ QфN2+Q фCO2+QфH2O

Qрасх. ф=1.165*Х*300*30.6+7.54*Х*300*32.2+Х*300*37.11+2*Х*300*33.58=0.1148*X ГДж

Qисп. воды=1376.34 *2721.84=3.746 ГДж

QфAlF3*1.7NaF =0.95*393*4014.01=1,498 ГДж

Qпотери=0,2* (0.0078Х+1.56+0.89*Х+0.0041*Х) =0,18Х+0.312 ГДж

0.0078Х+1.56+0.89*Х+0.0041*Х =0.1148*X+3.746+1,498+0,18Х+0.312

0.6052*X=3.996, Х=6.603 кмоль

Тогда количество природного газа: 6.74 кмоль

Тогда масса природного газа: 107.8 кг

Таблица 14. Тепловой баланс процесса сушки

Невязка баланса: 0.413%

2.4.3 Расчет теоретических и практических расходных коэффициентов на основе расчета материального и теплового балансовРасчет теоретических коэффициентов.

Уравнения реакций:

Al (OH) 3 + 4.7 HF = AlF3· 1.7HF + 3H2O (1)

AlF3· 1.7HF + 0.85 Na2CO3 = AlF3· 1.7NaF + 0.85CO2 + 0.85 H2O (2)

Суммарно процесс получения криолита можно описать уравнением:

Al (OH) 3 + 4.7 HF + 0.85 Na2CO3 = AlF3· 1.7NaF + 0.85CO2 + 3.85 H2O (3)

Для получения одной тонны криолита с модулем 1.7 (т.е. AlF3· 1.7NaF), по стехиометрическим соотношениям требуется сырья:

Al (OH) 3: 1*78*1000/155.4 = 501.93 кг.

HF: 4.7*20*1000/155.4 = 604.89 кг.

Na2CO3: 1*106*1000/155.4 = 579.79 кг.

где 1000 - количество криолита, кг;

78 молекулярная масса Al (OH) 3, г/моль;

20 молекулярная масса HF, г/моль;

106 молекулярная масса Na2CO3, г/моль;

155.4 молекулярная масса AlF3· 1.7NaF, г/моль;

Тогда теоретический расходный коэффициент по: Al (OH) 3: 0.52201

HF: 0.6908, Na2CO3: 0.57979

Практические расходные коэффициентыДля обеспечения нужной кислотности раствора следует дополнительно ввести эквивалентное количество Al (OH) 3 и HF. Масса Na2CO3 эквивалентное избыточной кислотности составляет 4% от стехиометрического соотношения:

Избыток Na2CO3: 579.79*0.04 = 23.19 кг.

Масса кислоты AlF3· 1.7HF эквивалентная 23.19 кг Na2CO3:

AlF3· 1.7HF: 1*118*23.19/ (0.85*106) = 30.37 кг.

Для получения этого количества сводной кислоты требуется:

Al (OH) 3: 78*30.37/118 = 20.08 кг.

HF: 4.7*20*30.37/118 = 24.19 кг.

С учетом избыточной кислотности на производство 1 тонны криолита необходимо:

Al (OH) 3: 501.93 + 20.08 = 522.01 кг.

HF: 604.89 + 24.19 = 629.08 кг.

Na2CO3: 579.79 кг.

С учетом потерь, которые составляют 10.555%. нам на производство 1 тонны криолита необходимо:

Al (OH) 3: 522.01/0.89445 = 583.61 кг =0.58361 т.

HF: 629.08 /0.89445 = 703.32 кг = 0.70332 т.

Na2CO3: 579.79/0.89445 = 648.21 кг = 0.64821 т.

Таблица 15 Расходные коэффициенты на производство 1 т. криолита.

| Исходное сырье | Значение расходного коэффициента | |

| Теоретического | Практического | |

| 1. Плавиковая кислота (32% масс), т | 2.1587 | 2.1978 |

| 2. Сода (98%мас.), т | 0.5916 | 0.6614 |

| 3. Гидроксид алюминий (89.4%мас.) | 0.5839 | 0.6528 |

Действующему производству криолита, характерны все ранее отмеченные недостатки кислотных методов синтеза криолита. Однако следует подробнее остановиться еще на одном существенном недостатке данного процесса.

В настоящее время основное количество криолита производится и поступает на алюминиевые заводы в виде полидисперсного порошка (0,5мм), который в количестве до 15-20% теряется при загрузке в электролизеры.

Существующие технологии варки, фильтрации и сушки являются одними из лучших и традиционных и обеспечивают получение порошкообразного криолита высокого качества. Гранулирование криолита является важной задачей в настоящее время. Улучшение потребительских свойств гранулированного криолита обусловлено:

уменьшением слеживаемости;

снижением потерь за счет пыления;

удобством транспортировки.

В современной зарубежной технологии готовый криолит получают в виде калиброванных гранул крупностью 1-5 мм и прочностью от 3 до 7 кгс/гранула соответственно для нижнего и верхнего пределов крупности, что практически исключает потери криолита при производстве алюминия.

Поэтому развитие в производстве криолита направлено на получение более высококачественного гранулированного криолита.

Заключение

В данной курсовой работе было выполнено задание по расчету процесса производства криолита, был рассмотрен материал по технологической схеме получения криолита.

В ходе выполнения курсовой работы был освоен материал по ведению материальных и тепловых расчетов, составлению балансов, определению расходных и практических коэффициентов на конкретном примере. Изученный материал позволит более глубоко понимать принципы различных химических производств, а также более полно освоить курс общей химической технологии при помощи решения данного задания.

Библиографический список

1. Галкин Н.П., Крутиков А. Б Технология фтора М.: Атомиздат, 1968

2. Гузь С.Ю., Барановская Р.Г. Производство криолита, фтористого алюминия и фтористого натрия. М.: Металлургия, 1964. 239с

3. Зайцев В. А Производство фтористых соединений при переработке фосфатного сырья. М.: Химия, 1982. 248с

4. Позин М.Е. Технология минеральных солей: в 2ч. Л.: Химия, 1974, 1556с

5. Расчеты по технологии неорганических веществ. / Под ред.М. Е Позина. Л.: Химия, 1977,494с

6. Химия и технология фтористых соединений. /Под ред. К.В. Ткачева. УНИХИМ, 1982

7. Гашкова В.И., Воротноков А.В., Шафрай В.В., Тимохин В.Е., Савиных М.В. ОАО "Полевской криолитовый завод": Комплексная переработка флюоритового концентрата. Научное издание. - Екатеринбург: УрО РАН, 2002 г. - 256 с.