Курсовая работа: Экономический расчет перспективных методов обработки одной детали в разных условиях

Министерство Образования Российской Федерации

Инженерно-педагогический факультет

Тольяттинский Государственный Университет

Курсовая работа

по дисциплине "Экономика"

Выполнил: студент гр. Тз – 541 Евсеев А.А.

Проверил: к.т.н.

Грабарник А.М.

Тольятти 2002г.

АННОТАЦИЯ

Контрольная работа представляет собой расчетно-аналитическую работу. В пояснительной записке представлен экономический расчет усовершенствования технологического процесса за счет внедрения перспективного инструмента и оснастки. Пояснительная записка: 16 листов

СОДЕРЖАНИЕ

Введение

1. Исходные данные

1.1 Краткая характеристика сравниваемых вариантов

1.2 Расчет режимов резания

1.3 Нормирование

1.4 Исходные данные для расчета

2. Проектная часть

2.1 Расчет необходимого количества оборудования и коэффициентов его загрузки

2.2 Расчет численности рабочих–станочников

2.3 Расчет капитальных вложений в оборудование

2.4 Расчет технологической себестоимости сравниваемых вариантов

3. Технико-экономические расчеты

3.1 Расчет показателей экономической эффективности

Заключение

Список литературы

Введение

При современном росте технического прогресса происходит постоянное совершенствовании технологии производства, появляется огромное количество модификаций и модернизаций изделий, инструмента, оснастки. Использование на первый взгляд невероятных идей приносит невероятный переворот в жизни человека. Чтобы хотя бы попытаться предсказать окончательный итог попытки внедрения новшества необходимо, как говорится, "на сухом берегу" определиться с вероятными вариантами исхода экономической пригодности.

В данной контрольной работе предстоит выполнить экономический расчет применения перспективного метода обработки одной детали в разных условиях обработки.

1. Исходные данные

1.1 Краткая характеристика сравниваемых вариантов

технологический экономический инструмент оснастка

1-ый (базовый) сравниваемый вариант

На сверлильном станке модели 2Н118 проектируется сверление корпусной детали спиральным сверлом из быстрорежущей стали Р6М5.

Тип производства – среднесерийный

Условия труда – нормальные

Форма оплаты труда – повременно-премиальная

Приспособления – призма

2-ой (проектируемый) сравниваемый вариант

На сверлильном станке модели 2Н118 проектируется сверление корпусной детали спиральным сверлом из цельного твердого сплава, материал Р40, покрытие TINAL (данные из каталога фирмы "SANDVIK").

Тип производства – среднесерийный

Условия труда – нормальные

Форма оплаты труда – повременно-премиальная

Приспособления – оправка для фиксирования со способностью устанавливать деталь относительно инструмента.

1.2 Расчет режимов резания

Скорость резания:

технологический себестоимость инструмент оснастка

![]() 23,0 (104,0) м/мин,

23,0 (104,0) м/мин,

D = 20 мм – диаметр обрабатываемой отверстия;

![]() 10 мм – глубина резания;

10 мм – глубина резания;

s = 0,26 (0,42) мм/об – подача.

Т = 140 (980) – стойкость режущего инструмента.

Частота вращения

инструмента: ![]() 366 (1655)

об/мин

366 (1655)

об/мин

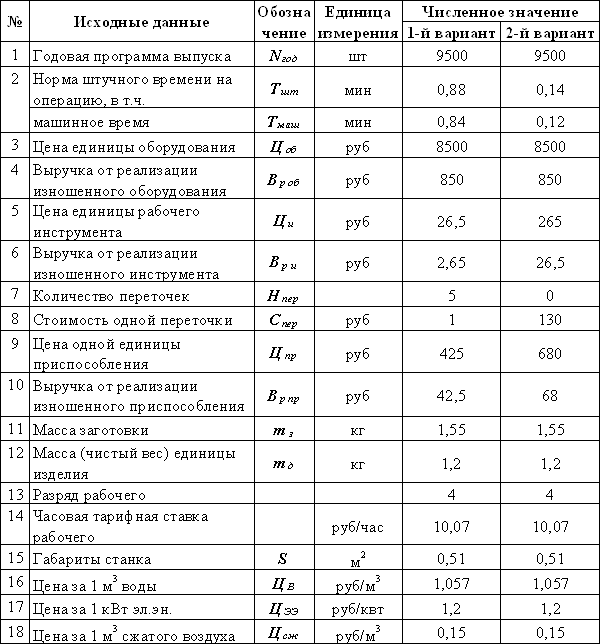

Таблица 1 Исходные данные

1.3 Нормирование

Основное (технологическое) время:

![]() 0,84 (0,12) мин, где

0,84 (0,12) мин, где

i = 1 – количество проходов;

![]() 80 мм – длина рабочего хода, где

80 мм – длина рабочего хода, где

l = 70 мм – глубина сверления

D = 5 мм – величина врезания

y = 5 мм – величина перебега сверла

1.4 Исходные данные для расчета

Для решения экономической эффективности необходимы некоторые данные, которые сведены в таблице 1

2. Проектная часть

2.1 Расчет необходимого количества оборудования и коэффициентов его загрузки

2.1.1 Количество оборудования, необходимое для производства годовой программы

Количество потребного для производства годовой программы деталей оборудования определяется в зависимости от формы организации производства. Для серийного типа производства определяется по формуле:

![]() 0,03

0,03

![]() 0,01

0,01

где: кв.н. = 1 – коэффициент выполнения норм;

Фэф.об. = 4055 ч. – эффективный годовой фонд времени работы оборудования.

Расчетное количество станков округляем до большего ближайшего числа и получаем фактическое количество станков:

Ноб.факт.(1) = 1; Ноб.факт.(2) = 1

2.1.2 Расчет загрузки оборудования

Расчетный коэффициент загрузки оборудования определяем по формуле:

![]() 0,03

0,03

![]() 0,01

0,01

2.2 Расчет численности рабочих – станочников

Численность станочников (операторов) рассчитывается по формуле:

![]() 0,1

0,1

![]() 0,0

0,0

где кмп. = 1 – коэффициент межоперационного обслуживания

Фэф.раб. = 1820 час. – годовой эффективный фонд времени рабочего.

2.3 Расчет капитальных вложений в оборудование

2.3.1 Прямые капитальные вложения

![]() 8500 руб.

8500 руб.

![]() 8500 руб.

8500 руб.

2.3.2 Расчет сопутствующих капитальных вложений

2.3.2.1 Затраты на доставку и монтаж

![]() 1700 руб.

1700 руб.

![]() 1700 руб.

1700 руб.

кмонт = 0,2 – коэффициент на доставку и монтаж

2.3.2.2 Затраты на дорогостоящие приспособления

![]() 425 руб.

425 руб.

![]() 680 руб.

680 руб.

Нпр = 1

2.3.2.3 Затраты на производственную площадь, занятую основным оборудованием

![]() 44,22 руб.

44,22 руб.

![]() 6,77 руб.

6,77 руб.

Руд = 0,51 м2 – площадь, занимаемая одним станком.

кдоп = 5 – коэффициент, учитывающий дополнительную площадь

Цпл = 500 руб./м2 – цена 1 м2 площади здания

2.3.2.4 Общие сопутствующие капиталовложения

![]() 2169,22 руб.

2169,22 руб.

![]() 2386,77 руб.

2386,77 руб.

2.3.3 Общие капиталовложения

![]() 10669,22 руб.

10669,22 руб.

![]() 10886,77 руб.

10886,77 руб.

2.3.4 Расчет удельных капиталовложений

![]() 1,12 руб./шт.

1,12 руб./шт.

![]() 1,15 руб./шт.

1,15 руб./шт.

2.4 Расчет технологической себестоимости сравниваемых вариантов

2.4.1 Затраты на основные материалы за вычетом отходов в стружку

![]() 54,17 руб.

54,17 руб.

![]() 54,17 руб.

54,17 руб.

![]() 0,35 кг.

0,35 кг.

Цм = 33,3 руб/кг – цена материала заготовки,

mз = 1,55 кг – масса заготовки,

ктр.з. = 1,06 – коэффициент транспортно-заготовительных работ,

Цотх = 1,56 руб/кг – цена отходов,

mотх – масса отходов,

mд = 1,2 кг – масса детали

2.4.2 Затраты на заработную плату основным рабочим

![]() 0,60 руб.

0,60 руб.

![]() 0,09 руб.

0,09 руб.

Сч = 10,07 (10,07) руб/час – часовая тарифная ставка,

Тшт = 0,88 (0,14) мин – штучное время,

кпр = 1,06 – коэффициент премирования,

квн = 1,04 – коэффициент выполнения норм,

кд = 1,08 – коэффициент доплат,

ку = 1,11 – коэффициент условий труда,

кпф = 1,2 – коэффициент за проф. мастерство,

кн = 1,25 – доплаты за вечерние и ночные смены,

кс = 1,39 – коэффициент отчислений на социальные нужды

2.4.3 Затраты на амортизацию и текущий ремонт оборудования

![]() 0,00 руб,

0,00 руб,

![]() 0,00 руб,

0,00 руб,

Цоб = 8500 руб. – цена оборудования,

кмонтаж = 1,2 – коэффициент монтажа,

На = 15% – норма амортизации,

кз = 0,03 (0,01) – коэффициент загрузки оборудования,

Фэф.об. = 4055 – эффективный годовой фонд времени работы оборудования,

квн = 1,04 – коэффициент выполнения норм.

2.4.4 Расходы на электроэнергию

![]() 0,02 руб,

0,02 руб,

![]() 0,00 руб,

0,00 руб,

Муст = 1,5 кВт – мощность электродвигателя, [2, с.202]

кв = 0,7 – коэффициент загрузки электродвигателя по времени,

км = 0,75 – коэффициент загрузки электродвигателя по мощности,

кп = 1,05 – коэффициент потерь электроэнергии в сети,

код = 0,9 – коэффициент одновременной работы электродвигателей,

КПД = 0,8

2.4.5 Расходы на рабочий инструмент

![]() 0,03 руб,

0,03 руб,

![]() 0,13 руб,

0,13 руб,

ктр.ин = 1,02 – коэффициент транспортно-заготовительных расходов на доставку инструмента,

куб = 1,15 – коэффициент случайной убыли инструмента

Ти = 5 (50)ч. – стойкость инструмента между переточками

Цпер = 1 (130) руб – цена одной переточки,

2.4.6 Расходы на содержание и эксплуатацию приспособлений

![]() 0,02 руб

0,02 руб

![]() 0,04 руб

0,04 руб

крпр = 1,6 – коэффициент, учитывающий затраты на ремонт приспособления,

Нпр = 1 (1) – количество приспособлений, необходимых в год для производства годовой программы деталей,

Тприс = 3 лет – физический срок службы приспособления.

2.4.7 Затраты на смазочно-охлаждающую жидкость (СОЖ) и обтирочные материалы

![]() 0,55 руб,

0,55 руб,

![]() 0,55 руб,

0,55 руб,

Рсож = 5200 (5200) – расходы СОЖ на 1 станок в год,

Ноб = 1 (1) – количество станков.

2.4.8 Затраты на технологическую воду

![]() 0,27 руб,

0,27 руб,

![]() 0,27 руб,

0,27 руб,

Цв = 1,057 руб/м3 – цена за 1 м3 воды,

ув = 0,6 м3/час – удельный расход технологической воды за 1 час работы станка.

2.4.9 Затраты на содержание и эксплуатацию производственных площадей

![]() 0,14 руб,

0,14 руб,

![]() 0,14 руб,

0,14 руб,

Руд = 0,51 м2 – площадь, занятая 1 станком,

кдоп.пл = 5 – коэффициент, учитывающий дополнительную площадь.

2.4.10 Затраты на сжатый воздух

![]() 0,01 руб,

0,01 руб,

![]() 0,01 руб,

0,01 руб,

Цв = 0,15 руб/м3 – тариф платы за 1 м3 сжатого воздуха,

ув = 0,15 м3/час – удельный расход сжатого воздуха за час.

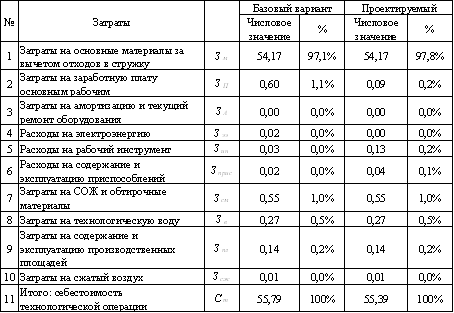

2.4.11 Итого: себестоимость технологической операции

![]() 55,79 руб,

55,79 руб,

![]() 55,39 руб,

55,39 руб,

Результаты расчетов технологической себестоимости по отдельным видам затрат заносим в таблицу 2.

3. Технико-экономические расчеты

3.1 Расчет показателей экономической эффективности

3.1.1 Расчет приведенных затрат на единицу изделия

![]() 55,96 руб,

55,96 руб,

![]() 55,56 руб,

55,56 руб,

Ен = 0,15 – единый нормативный коэффициент эффективности капитальных вложений.

3.1.2 Расчет приведенных затрат на годовую программу

![]() 531601,99 руб

531601,99 руб

![]() 527852,28 руб

527852,28 руб

3.1.3 Условно-годовая экономия от снижения себестоимости

![]() 3782,35 руб

3782,35 руб

3.1.4 Годовой экономический эффект

![]()

![]() 3749,71 руб

3749,71 руб

Вывод: использование проектируемого метода даст экономический эффект 3749,71 руб.

Заключение

При аналитическом сравнении действующего технологического процесса и перспективного (использование твердосплавного инструмента и модернизированной оснастки) рассчитан экономический эффект в размере 3749,71руб., что говорит о целесообразности использования разработок научно-технического прогресса.

При предварительных расчетах внедрения перспективных разработок одним из основных элементов является планирование обоснования материального оправдания затраченных средств для сохранения рентабельности производства и его дальнейшего роста. Данная работа помогла приобрести основы навыков расчета экономической эффективности того или иного метода производства.

Список литературы

1. Грабарник А.М. Методические указания к выполнению курсовой работы на тему: "Расчет экономической эффективности от использования новой техники и технологии при проектировании или усовершенствовании технологического процесса (операции)" / Самарский государственный университет – Тольятти, 1999 – 25с.

2. Металлорежущие станки: Учебник для техникумов по специальности "Обработка металлов резанием" – 4-е изд., перераб. и доп.– М.: Машиностроение, 1987. – 416с., ил.

3. Справочник технолога-машиностроителя. В двух томах. Изд. 3-е переработанное. Том 2. Под ред. Заслуженного деятеля науки и техники РСФСР д-ра техн. наук проф. А.Н. Малова. М., "Машиностроение", 1972. стр. 568.