Контрольная работа: Электротехника в строительстве

Зимними считаются условия, когда среднесуточная температура окружающей среды снижается до 5 °С и в течение 1 сут. падает ниже 0 °С. При отрицательных температурах не прореагировавшая с цементом вода превращается в лед и, как твердое тело, в химическое соединение с цементом не вступает; бетон не твердеет. Одновременно в бетоне развиваются силы внутреннего давления, вызванные увеличением (примерно на 9 %) объема воды при превращении ее в лед. При раннем замораживании бетона его неокрепшая структура не может противостоять этим силам и разрушается. При последующем оттаивании замерзшая вода вновь превращается в жидкость, и реакция твердения возобновляется, однако разрушенные связи в бетоне полностью не восстанавливаются.

Замораживание бетона сопровождается образованием вокруг арматуры и заполнителя ледяных пленок, которые увеличиваются в объеме и отжимают цементное тесто от арматуры и заполнителя. Эти процессы снижают прочность бетона, его сцепление с арматурой, плотность, стойкость и долговечность. Если бетон до замерзания приобретает определенную прочность, то упомянутые выше процессы не оказывают на него неблагоприятного воздействия. Минимальная прочность, при которой замораживание для бетона не опасно, называется критической и зависит от класса бетона, вида и условий эксплуатации Конструкций: для бетонных и железобетонных конструкций с ненапрягаемой арматурой - 50% проектной прочности для классов В7,5 - В10, 40% для классов В 12,5 - В25 и 30% для классов ВЗО и выше; для конструкций, нагружаемых расчетной нагрузкой - 100 % проектной прочности.

При производстве бетонных работ должны одновременно решаться две взаимосвязанные задачи: технологическая (обеспечение необходимого качества бетона к заданному сроку) и экономическая (обеспечивание минимального расхода материальных и энергетических ресурсов).

Технологическую задачу решают применением соответствующих методов выдерживания бетона. Методы зимнего бетонирования необходимо выбирать на основании технико-экономического анализа.

Бетонирование монолитных конструкций в зимних условиях, осуществляемое при ожидаемой среднесуточной температуре наружного воздуха ниже + 5 С и минимальной суточной температуре ниже 0 С, должно производиться с обеспечением твердеющему бетону оптимальных температурно-влажностных условий. С этой целью предусматриваются утепление опалубки, укрытие неопалубленных поверхностей монолитных конструкций гидро- и теплоизолирующими материалами, устройство ветрозащитных ограждений и другие мероприятия, направленные на сохранение тепла, содержащегося в уложенном бетоне. Кроме того, СНиП 3.03.01-87 "Несущие и ограждающие конструкции" рекомендует применение нескольких способов выдерживания и обогрева бетона в зимних условиях. В зависимости от вида конструкции и температуры наружного воздуха рекомендуется применение следующих способов зимнего бетонирования:

· термос;

· термос с противоморозными добавками и ускорителями твердения;

· предварительный разогрев бетонной смеси;

· электродный прогрев;

· обогрев в греющей опалубке;

· инфракрасный обогрев;

· индукционный нагрев;

· обогрев нагревательными проводами.

Остановимся на способах зимнего бетонирования, связанных с тепловой обработкой монолитного бетона и железобетона. Предварительный электроразогрев бетона предусматривает разогрев бетонной смеси с помощью электрического тока напряжением 220-380 В в короткий промежуток времени-5-10 мин до температуры 40-60 С. После укладки горячей бетонной смеси в опалубку она остывает по режимам, рассчитываемым так же, как и для способа термоса. Этот способ зимнего бетонирования требует наличия на строительной площадке большой электрической мощности - от 1000 кВт для разогрева 3-5 м3 бетонной смеси.

Электродный прогрев бетона заключается в том, что выделение тепла происходит непосредственно в бетоне при пропускании через него электрического тока. В зависимости от принятой схемы расстановки и подключения электродов электродный прогрев разделяется на сквозной, периферийный и с использованием в качестве электродов арматуры. Применение этого метода наиболее эффективно для слабоармированных конструкций - фундаментов, колонн, стен и перегородок, плоских покрытий и бетонных подготовок под полы.

Электродный прогрев монолитных конструкций может быть совмещен с другими способами интенсификации твердения бетона, например с предварительным прогревом бетонной смеси и с использованием различных химических добавок. Применение противоморозных добавок, в состав которых входит мочевина, не допускается из-за разложения ее при температуре выше 40 С. Применение поташа в качестве противоморозной добавки не разрешается вследствие того, что прогретые бетоны с этой добавкой имеют значительный (более 30%) недобор прочности, характеризуются пониженной морозостойкостью и водонепроницаемостью.

Электрообогрев бетона монолитных конструкций в греющей опалубке заключается в непосредственной передаче тепла от греющих поверхностей опалубки к прогреваемому бетону. Распространение тепла в самом бетоне происходит путем теплопроводности. В качестве нагревателей для греющей опалубки применяются ТЭНы, слюдопластовые нагреватели, греющие кабели, углеграфитовая ткань, сетчатые нагреватели и другие греющие элементы.

Областью применения электрообогрева монолитных конструкций в греющей опалубке в соответствии с положениями СНиП 3.03.01-87 "Несущие и ограждающие конструкции" являются фундаменты под конструкции зданий и оборудование, массивные стены и т.п. конструкции с модулем поверхности 3-6; колонны, балки, прогоны, элементы рамных конструкций, свайные ростверки, стены, перекрытия с модулем поверхности 6-10; полы, перегородки, плиты перекрытий, тонкостенные конструкции с модулем поверхности 10-20, бетонирование которых производится при температуре воздуха до -40 С.

Инфракрасный обогрев бетона предусматривает использование тепловой энергии, выделяемой инфракрасными излучателями, направленной на открытые или опалубленные поверхности обогреваемых конструкций.

Область применения инфракрасного обогрева монолитных конструкций при производстве бетонных и железобетонных работ при отрицательных температурах наружного воздуха включает:

отогрев промороженных бетонных и грунтовых оснований, арматуры, закладных деталей и опалубки, удаление снега и наледи;

· интенсификацию твердения бетона монолитных конструкций и сооружений, возводимых в скользящей либо объемно-переставной опалубке, плит перекрытий и покрытий, вертикальных и наклонных конструкций, бетонируемых в металлической или конструктивной опалубке;

· предварительный отогрев зоны стыков сборных железобетонных конструкций и ускорение твердения бетона или раствора при заделке стыков;

· создание тепловой защиты поверхностей, недоступных для утепления.

Индукционный прогрев монолитных конструкций позволяет использовать магнитную составляющую переменного электромагнитного поля для теплового воздействия электрического тока, наводимого электромагнитной индукцией. При индукционном прогреве монолитных конструкций энергия переменного магнитного поля преобразуется в арматуре или стальной опалубке в тепловую и передается бетону теплопроводностью. Индукционный прогрев применим к конструкциям замкнутого контура, длина которых превышает размеры сечения, с густой арматурой с коэффициентом армирования более 0,5, при бетонировании которых имеется возможность обмотать их кабелем (изготовить индуктор) или когда бетонирование производят в металлической опалубке.

Обогрев бетона нагревательными проводами заключается в следующем: перед укладкой бетонной смеси в опалубку на арматурном каркасе закрепляют нагревательные провода определенной длины. Длина и количество нагревателей определяются расчетом. Теплота, выделяемая нагревательными проводами при прохождении по ним тока, передается бетону и распределяется в нем путем теплопроводности. Таким образом бетон можно разогреть до 40-50°С.

В качестве нагревательных проводов применяют специальные провода для бетона марки ПНСВ-1,2 со стальной оцинкованной жилой диаметром 1,2 мм в поливинилхлоридной изоляции (возможно применение радиотрансляционных проводов марки ПТПЖ-2х1,2 с двумя стальными оцинкованными жилами в изоляции из модифицированного полиэтилена). Электропитание нагревательных проводов осуществляют через понижающие трансформаторные подстанции типа КТП ТО-80/86 или КТП-63/ОБ, которые имеют несколько ступеней пониженного напряжения, что позволяет регулировать тепловую мощность, выделяемую нагревательными проводами при изменении температуры наружного воздуха. Одной подстанцией можно обогреть 20-30 м3 бетона.

Современные технологии зимнего бетонирования

Впрочем, существует еще не один способ прогрева возводимых бетонных и железобетонных конструкций, например, с помощью мобильных нагревателей воздуха "Термобиле", методе, обеспечивающем существенные преимущества при бетонировании в условиях отрицательных температур. Область применения воздухонагревателей при строительстве в зимний период включает в себя:

отогрев промороженных бетонных и грунтовых оснований, арматуры, закладных металлических деталей и опалубки, удаление наледи и снега;

· интенсификацию твердения бетона конструкций и сооружений, возводимых в скользящей либо объемной-приставной опалубке, плит перекрытий и покрытий, вертикальных и наклонных конструкций, бетонируемых в металлической опалубке;

· предварительный отогрев зоны стыков сборных железобетонных конструкций и ускорение твердения бетона или раствора при заделке стыков, ускорение твердения бетона или раствора при укрупненной сборке большеразмерных железобетонных конструкций;

· создание тепловой защиты поверхностей, недоступных для устройства изоляции.

Успешное решение различных технологических задач, возникающих в условиях отрицательных температур, с помощью теплогенераторов "Термобиле" отводит на второй план прежние методы прогрева. Это обусловлено тем, что использование воздухонагревателей значительно снижает затраты, резко увеличивает темпы строительства и обеспечивает наивысшее качество в соответствии с требованиями мировых стандартов, предъявляемыми к производству железобетонных работ.

2. Автоматизация контроля и управление электронагрева бетонаСовременное скоростное, и прежде всего зимнее, монолитное домостроение диктует высокий темп возведения зданий, что вызывает необходимость организации интенсивного обогрева бетона и тщательного контроля его прочности в процессе выдерживания, особенно в первые 24…48 часов. Именно в это время на основании данных о температуре застывания бетона необходимо принимать оперативные решения по прекращению или напротив продолжению обогрева, снятию опалубки и возможному последующему догреву, по устройству переопирания изготовленных пролетных конструкций, имеющих прочность 40…70% от проектной. Вообще же, как показывает практика, обеспечение высокого качества при возведении строительных конструкций из бетона требует ежедневной оперативной информации о динамике изменения его температуры во многих контрольных точках. Поскольку именно с динамикой температуры бетона связан параметр ранней прочности бетона, который позволяет обоснованно, а не интуитивно вести строительство любого монолитного или сборно-монолитного сооружения.

Мониторинг температуры бетона в ходе выдерживания монолитных железобетонных конструкций является обязательной операцией при выполнении работ в зимних условиях. Особое значение мониторинг температуры приобретает при использовании высокоэффективных суперпластификаторов и регуляторов схватывания и твердения, когда темпы нарастания прочности трудно поддаются количественному регулированию по причинам различий в длительности транспортировки и укладки бетонной смеси, а также для обоснования выбора метода и средств ухода за твердеющим бетоном для обеспечения заданных свойств. Российские строительные правила устанавливают целый ряд ограничений на температуру, скорости нагрева и остывания бетона при достижении необходимой прочности монолитных конструкций в ходе их изготовления на строительной площадке (имеются в виду правила обеспечения температурного контроля, предусмотренные СНиП 3.03.01-87 (п. 2.61; пп. 4…8 табл. 6).

При объемах суточной укладки 40…60 куб. м бетона в соответствии с этими правилами требуется организовать круглосуточные измерения в 30…40 контрольных точках забетонированных стен и перекрытий. На практике фактическое количество таких точек в большинстве случаев оказывается на порядок меньшим, что создает конфликтные ситуации во взаимоотношениях с контролирующими строительство организациями и приводит к существенному возрастанию затрат на проведение испытаний прочности бетона при сдаче готовых конструкций.

Обычные средства измерения (термометр в скважине, заполненной незамерзающей жидкостью) в скоростном строительстве нельзя считать достаточными и приемлемыми даже технически. Ведь число обязательных контрольных точек (или скважин) при 30…40 куб. м ежедневно бетонируемых тонкостенных конструкций находится в пределах от 30 до 50. В течение первых двух-трех суток их число достигает 70…90 из расчета по 2 скважины на каждой колонне и стене длиной 3…5 м, по одной скважине на 10 кв. м перекрытия и др. В современной дорогостоящей опалубке из ламинированной фанеры или алюминия выполнять многочисленные отверстия для термометров практически недопустимо. Кроме того, замеры должны производиться через 2 часа в первые сутки и не реже 6…2 раз в последующие трое суток. Поэтому данные термометрического контроля, полученные традиционным для массивных бетонных конструкций путем, могут носить недостоверный характер, как по объему, так и по содержанию. А осуществление работ по их получению традиционными методами приводит к сверхнапряженному темпу труда термометристов, связанному с постоянными цейтнотами, и как следствие, к усталости, ошибкам и необязательности персонала, выполняющего столь огромный объем работ по сбору измерительной информации зачастую в сверхнеблагоприятных условиях (дождь, снег, пыль, мороз, жара и т.п.).

Поэтому громадные усилия и затраты на проведение качественного мониторинга строительных конструкций с использованием традиционной приборной базы, а также зачастую недостоверная информация, собираемая в результате проведения этих работ, приводит к тому, что во многих строительных организациях не востребована главная функция температурного контроля - оперативная оценка состояния бетона по ходу тепловой обработки и выдерживания монолитной конструкции. Измерения температуры ведутся при этом обычно сами по себе и слабо влияют на выработку решений по управлению обогревом. Действительно, наивно полагать, что круглосуточное осуществление такого объема измерений и обработка результатов могут быть осуществлены дежурным электриком с помощью одного переносного термометра и листка бумаги.

Наиболее эффективное практическое решение этой проблемы заключается в размещении неприхотливых термодатчиков и регистраторов температуры, а также при применении автоматизированного комплекса по прогреву бетона с регулировкой параметров поргрева в зависимости от температуры бетона. В ходе выдерживания бетонной конструкции специалист, контролирующий как прочность бетона так и его температуру и, соответственно, дополнительную регулировку управляющей аппаратуры, с заданной периодичностью должен производить обход логгеров, расположенных в определенных техническим регламентом контрольных точках строительной конструкции, и выполнять считывание накопленных ими "температурных историй"..

После того как данные, накопленные всеми территориально рассредоточенными регистраторами, собраны и содержатся во Flash-памяти прибора-накопителя, они могут быть считаны в виде текстовых или кодовых файлов непосредственно в память стационарного компьютера с помощью специальной программы. Эта операция выполняется как в офисе так и на строительном участке и может быть передана либо по радиоканалу, либо через Интернет. Оператор производит обработку файлов с информационными копиями, считанными из Flash-памяти прибора-накопителя, и формирует отчеты об измерениях, выполненных каждым регистратором объекта, используя специальные макросы документирования информации.

3. Электропрогрев бетона и железобетона с использованием внешних источников

При бетонировании в зимних условиях необходимо создать и поддерживать такие температурно-влажностные условия, при которых бетон твердеет до приобретения или критической, или заданной прочности в минимальные сроки с наименьшими трудовыми затратами. Для этого применяют специальные способы приготовления, подачи, укладки и выдерживания бетона.

При приготовлении бетонной смеси в зимних условиях ее температуру повышают до 35... 40 °С путем подогрева заполнителей и воды. Заполнители подогревают до 60°С паровыми регистрами, во вращающихся барабанах, в установках с продувкой дымовых газов через слой заполнителя, горячей водой. Воду подогревают в бойлерах или водогрейных котлах до 90 °С. Подогрев цемента запрещается.

При приготовлении подогретой бетонной смеси применяют иной порядок загрузки составляющих в бетоносмеситель. В летних условиях в барабан смесителя, предварительно заполненного водой, все сухие компоненты загружают одновременно. Зимой во избежание "заваривания" цемента в барабан смесителя вначале заливают воду и загружают крупный заполнитель, а затем после нескольких оборотов барабана - песок и цемент. Общую продолжительность перемешивания в зимних условиях увеличивают в 1,2... 1,5 раза. Бетонную смесь транспортируют в закрытой утепленной и прогретой перед началом работы таре (бадьи, кузова машин). Автомашины имеют двойное днище, в полость которого поступают отработанные газы мотора, что предотвращает теплопотери. Бетонную смесь следует транспортировать от места приготовления до места укладки по возможности быстрее и без перегрузок. Места погрузки и выгрузки должны быть защищены от ветра, а средства подачи бетонной смеси в конструкции (хоботы, виброхоботы и др.) утеплены.

Состояние основания, на котором укладывают бетонную смесь, а также способ укладки должны исключать возможность ее замерзания в стыке с основанием и деформации основания при укладке бетона на пучинистые грунты. Для этого основание отогревают до положительных температур и предохраняют от замерзания до приобретения вновь уложенным бетоном требуемой прочности.

Опалубку и арматуру до бетонирования очищают от снега и наледи; арматуру диаметром более 25 мм, а также арматуру из жестких прокатных профилей и крупные металлические закладные детали при температуре ниже -10°С отогревают до положительной температуры.

Бетонирование следует вести непрерывно и высокими темпами, при этом ранее уложенный слой бетона должен быть перекрыт до того, как в нем температура будет ниже предусмотренной.

Строительное производство располагает обширным арсеналом эффективных и экономичных методов выдерживания бетона в зимних условиях, позволяющих обеспечить высокое качество конструкций. Эти методы можно разделить на три группы: метод, предусматривающий использование начального теплосодержания, внесенного в бетонную смесь при ее приготовлении или перед укладкой в конструкцию, и тепловыделение цемента, сопровождающее твердение бетона,- так называемый метод "термоса"; методы, основанные на искусственном прогреве бетона, уложенного в конструкцию,- электропрогрев, контактный, индукционный и инфракрасный нагрев, конвективный обогрев; методы, использующие эффект понижения эвтектической точки воды в бетоне с помощью специальных противоморозных химических добавок.

Указанные методы можно комбинировать. Выбор того или иного метода зависит от вида и массивности конструкции, вида, состава и требуемой прочности бетона, метеорологических условий производства работ, энергетической оснащенности строительной площадки и т.д.

2. Выбор способа электропрогрева бетона зависит от характера и массивности конструкций, определяемой модулем поверхности МП, равным отношению охлаждаемой поверхности конструкции в м к ее объему в м, а так же от сроков работ, вида цемента и утеплителей. Для электропрогрева монолитных конструкций с модулем поверхности выше 6 целесообразно применять электродный метод прогрева.

3. В целях экономии электроэнергии следует проводить электропрогрев в наиболее короткие сроки на максимально-допустимой для данной конструкции температуре и выдерживать бетон под током только до приобретения им 50% проектной прочности.

4. При электродном способе электропрогрева обогреваемый бетон включается в электрическую цепь как сопротивление, при помощи электродов из арматурной или сортовой стали, накладываемых внутрь бетона или располагаемых на его поверхности. Так как постоянный ток вызывает электролиз воды, то для электродного прогрева применим только переменный ток.

5. Для электродного метода прогрева применяется поименное напряжении (49-121 В) обеспечивающее более точное соблюдение заданного режим выдерживания бетона.

В качестве источника электроэнергии используется специальные трансформаторы.

Применение повышенного напряжения (до 220 В) допускается при прогреве неармированного бетона и в исключительных случаях при прогреве малоармированных конструкций, содержащих не более 50 кг. арматуры на 1 м бетона.

При выполнении строительных работ в зимних условиях приходится применять искусственный прогрев бетона. Для этих целей широко используется электрическая энергия. Электротермообработка бетона оказывается в ряде случаев более выгодной, чем другие способы прогрева (паром, горячим воздухом и т.п.).

Электротермообработка бетона основана на преобразовании электрической энергии в тепловую непосредственно внутри бетона путем пропускания через него переменного электрического тока с помощью электродов (электродный прогрев) либо в различного рода нагревательных устройствах.

Наиболее эффективным и экономичным способом электротермообработки является электродный прогрев. Применение постоянного тока при этом не допускается, так как он вызывает электролиз воды и других компонентов, содержащихся в бетоне.

При электродном прогреве бетон с помощью стальных электродов включается в цепь переменного тока. Одним из основных исходных параметров при расчете электродного прогрева бетона является его удельное электрическое сопротивление.

Величина удельного электрического сопротивления бетона определяется главным образом количеством воды, концентрацией в ней электролитов и температурой. В течение первых 2-5 часов прогрева бетона его начальное удельное электрическое сопротивление снижается до минимального значения, а в дальнейшем повышается.

Величина начального удельного электрического сопротивления бетона колеблется в пределах от 400 до 2500 Ом-см (минимального- от 200 до 1800 Ом-см). При расчете электродного прогрева бетона в качестве исходного параметра принимается расчетное удельное сопротивление

Выдерживание температуры бетона в соответствии с заданным режимом электротермообработки может осуществляться следующими способами:

изменением величины напряжения, подводимого к электродам или электронагревательным устройствам;

отключением электродов пли электронагревателей от сети по окончании подъема температуры;

периодическими включением или отключением напряжения на электродах или электронагревателях.

Перечисленные способы выдерживания заданного режима могут осуществляться как автоматически, так и вручную.

Для электропрогрева бетона используются специальные силовые трансформаторы. В зависимости от требуемой мощности могут применяться как трехфазные, так и однофазные трансформаторы.

Трехфазный трансформатор ТМТ-50 мощностью 50 кВ•А имеет две вторичные обмотки с разным числом витков. При соединении этих обмоток в звезду или треугольник можно соответственно получать напряжения 50,5 пли 87,5 В и 64,5 или 106,6 В.

Широко используется трехфазный трансформатор типа ТМОА-50 с алюминиевой обмоткой мощностью 50 кВ•А. В отличие от трансформатора ТМТ-50 регулирование напряжения в нем осуществляется за счет изменения не только схемы соединения вторичной обмотки, но и коэффициента трансформации. При этом вторичное напряжение может изменяться от 49 до 127 В.

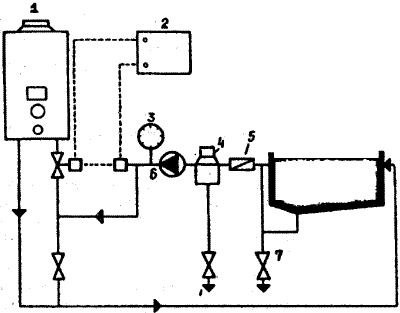

Передвижная установка для прогрева бетона помимо трансформатора содержит распределительный щит с коммутационной, защитной и измерительной аппаратурой. Принципиальная электрическая схема такой установки показана на рис. 2. Распределительный щит рассчитан на присоединение нескольких отходящих линий к софитам - устройствам, служащим для присоединения электродов.

Очень часто установки для электропрогрева бетона комплектуются из однофазных трансформаторов ТБ-20 мощностью 20 кВ•А. Он имеет первичную обмотку, предназначенную для включения в сеть напряжением 380 или 220 В, и две вторичных обмотки, соединяя которые последовательно или параллельно, можно получить 102 и 51 В.

Для прогрева бетона могут использоваться также сварочные трансформаторы. При этом необходимо учитывать, что сварочные трансформаторы рассчитаны на повторно-кратковременный режим работы. Поэтому в длительном режиме прогрева бетона нагрузка на сварочные трансформаторы не должна превышать 60-70% от номинальной.

Для подачи напряжения к софитам рекомендуется применение гибких кабелей с резиновой изоляцией марки КРПТ, что повышает безопасность эксплуатации и простоту прокладки временных линий.

6. При модуле поверхности конструкций в пределах 6-15 электропрогрев должен вестись в трехстадийном режиме

1) разогрев;

2)изотермический прогрев;

3) остывание;

В этом случае заданная прочность бетона будет обеспечена к концу стадии остывания. При этом подъем температуры следует производить возможно быстрее, а изотермический прогрев вести при максимально-допустимой для данной конструкции температуре.

7. Подъем температуры бетона конструкций с-модулем поверхности мене и большой протяженностью не должен превышать 5 °С в час, а при модуле свыше 5 - не более 8 °С в час. Для конструкций небольшой протяженностью (6-8 м) и сильно армированных, а так же для сварного железобетона можно увеличить скорость подъема температуры до 15 °С в час.

Во избежание недопустимо резкого подъема температуры бетона в начале прогревa и для снижения пиковой мощности при прогреве применяют вначале напряжение 50-60 В, увеличивая его по мере твердения бетона.

8. Длительность изотермического прогревa устанавливается строительной лабораторией и зависит от температур наружного воздуха табл.1.

8. Скорость остывания бетона по окончании изотермического прогрева, не должна превышать 3° в час для конструкций с модулем до 3-6 °С ; в час - при модуле от 3 до 8; 8° в час - при модуле более 8.

Интенсивность остывания бетона регулируется изменением напряжения, тока или периодическим его включением.

4. Определение мощности и расхода электроэнергии при электропрогреве бетонаЭлектротермообработку бетона наиболее целесообразно производить до приобретения им прочности 50-60 % от проектной, так как при дальнейшей тепловой обработке интенсивность твердения замедляется и расход электроэнергии соответственно возрастает. Во всех случаях температура бетона является основным параметром, по которому регулируются подача электроэнергии и заданный режим. Расчет электротермообработки бетона сводится к определению требуемой мощности на нагрев бетона, опалубки и на восполнение теплопотерь в окружающую среду с учетом тепловыделения цемента, а также к определению параметров тока и устройств, обеспечивающих выделение тепла соответственно требуемой мощности (напряжение, сила тока; тип и места размещения электродов или электронагревательных устройств, их характеристики). При электротермообработке бетона особое внимание уделяют изоляции неопалубленных поверхностей для предотвращения пересушивания бетона, а также теплоизоляции бетонируемой конструкции с целью обеспечения выдерживания заданного режима при минимальном расходе электроэнергии и повышении равномерности температурного поля в бетоне. Изоляцию делают из термоизолирующих материалов.

5. Электрический прогрев грунта

Отогрев грунта электрическими токами промышленной частоты при помощи стальных электродов, уложенных горизонтально на мороженый грунт, заключается в создании цепи электрического тока, где отмораживаемый грунт используется как сопротивление. Горизонтальные электроды из полосовой, угловой и любых других профилей стали длиной 2,5-3 м укладывают горизонтально на мерзлый грунт. Расстояние между рядами электродов, включаемых в разноименные фазы, должно быть 400 - 500 мм при напряжении 220 В и 700-800 мм при напряжении 380 В. Ввиду того что мерзлый грунт плохо проводит электрический ток, поверхность грунта засыпается слоем опилок, смоченных в водном растворе соли толщиной 150-200 мм. В начальный период включения электродов основное тепло передается в грунт от опилок, в которых под влиянием электрического тока возникает интенсивный разогрев. По мере разогрева грунта, повышения его проводимости и проходящего через грунт электрического тока интенсивность разогрева грунта повышается.

С целью уменьшения потерь тепла от рассеивания слой опилок уплотняют и накрывают деревянными щитами, матами, толем и пр.

Расход электрической энергии для отогрева грунта с помощью стальных электродов в большой степени определяется влажностью грунта и составляет от 42 до 60 кВт-ч на 1 м3 мороженого грунта при длительности отогрева от 24 до 30 ч. Работы по размораживанию грунта электрическим током должны производиться под надзором квалифицированного персонала, ответственного за соблюдение режима отогрева, обеспечения безопасности работ и исправности оборудования. Указанные требования и сложности их выполнения, естественно, ограничивают возможности применения этого способа. Лучшим и более безопасным методом является применение напряжения до 12 В.

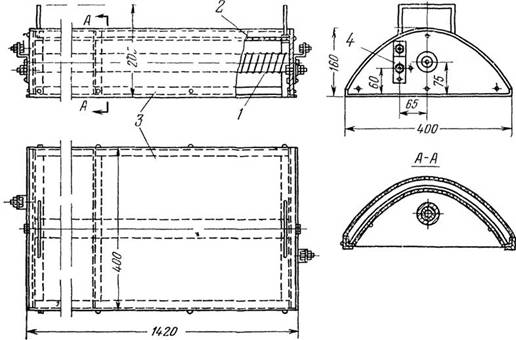

Рис 1 - Конструкция трехфазных нагревателей для отогрева грунта: а - нагреватель; б - схема включения; 1 - стержень стальной диаметром 19 мм, 2 -труба стальная диаметром 25 мм, 3 -втулка стальная диаметром 19-25 мм, 4 - контакты медные сечением 200 мм2, 5 - полоска стальная 30X6 мм2

Электрические трехфазные нагреватели позволяют произвести отогрев грунта при напряжении 10 В. Элемент нагревателя состоит из трех стальных стержней, каждый стержень вставлен в две стальные трубы, общая длина которых на 30 мм меньше длины стержня; концы стержня сварены с концами этих труб. Пространство между стержнем и внутренней поверхностью каждой трубы засыпано кварцевым песком и для герметизации залито жидким стеклом (рис. 15)- Концы трех труб, расположенных в плоскости А-Л, соединены между собой приваренной к ним полоской стали, образуя нейтральную точку звезды нагревателя. Три конца труб, расположенных в плоскости Б-Б, при помощи закрепленных на них медных зажимов присоединяются через специальный понизительный трансформатор мощностью 15 кВ-А к электрической сети. Нагреватель укладывается непосредственно на грунт и засыпается талым песком толщиной 200 мм. Для уменьшения потерь тепла отогреваемый участок дополнительно укрывают сверху матами из стекловолокна.

Расход электрической энергии для отогрева 1 м3 грунта при этом методе составляет 50-55 кВт-ч, а время отогрева 24 ч.

Электрическая рефлекторная печь. Как показал опыт ведения ремонтных работ в условиях городских сетей, наиболее удобным, транспортабельным и быстрым при одних и тех же условиях, определяемых степенью промерзания, характером отогреваемого грунта и качеством покрытия, является метод отогрева электрическими рефлекторными печами. В качестве нагревателя в печи применяется нихромовая или фехралевая проволока диаметром 3,5 мм, навитая спиралью на изолированную асбестом стальную трубу. Рефлектор печи изготовляется из согнутого по оси в параболу с расстоянием от отражающего рефлектора до спирали (фокус) 60 мм алюминиевого, дюралюминиевого или стального хромированного листа толщиной 1 мм. Рефлектор отражает тепловую энергию печи, направляя ее на участок отогреваемого мороженого грунта. Для защиты рефлектора от механических повреждений печь закрывается стальным кожухом. Между кожухом и рефлектором имеется воздушный промежуток, что сокращает потери тепла от рассеивания. Рефлекторная печь присоединяется к электрической сети напряжением 380/220/127 В. При отогреве грунта собирается комплект из трех однофазных рефлекторных печей, которые соединяют в звезду или треугольник соответственно напряжению сети. Площадь отогрева одной печи составляет 0,4X1,5 м2; мощность комплекта печей 18 кВт.

Рис. 2 - Рефлекторная печь для отогрева мороженого грунта. 1 - нагревательный элемент, 2 - рефлектор, 3 - кожух; 4 - контактные зажимы

Расход электроэнергии для отогрева 1 м3 мороженого грунта составляет примерно 50 кВт-ч при продолжительности отогрева от 6 до 10 ч. При пользовании печами необходимо также обеспечить безопасные условия производства работ. Место отогрева должно быть ограждено, контактные зажимы для присоединения проводом закрыты, а спирали течи не должны касаться грунта.

Для отогревания скрытых трубопроводов следует рекомендовать электропрогрев. Постоянный ток вызывает коррозию труб, поэтому применяется только переменный ток. По условиям техники безопасности его напряжение не должно превышать 60 В. Для снижения напряжения обычно используют электросварочные трансформаторы типа СТЗ-22 (11,7 кВт) и СТЗ-32 (23,6 кВт).

Перед отогреванием обогреваемый участок должен быть отсоединен от соседних трубопроводов. Концы труб следует тщательно очистить и к зачищенным поверхностям присоединить провода с помощью специальных зажимов. Сечения проводов подбираются по величине тока из расчета 4 А на 1 мм2 сечения медного провода и 2,5 А на 1 мм2 алюминиевого провода.

6. Электрический отогрев замороженных трубопроводовЗамороженные трубы и нагревательные приборы отогревают горячей водой, паром, электрическим током и паяльной лампой. В деревянных зданиях и при расположении труб или приборов на деревянных стенах или перегородках паяльной лампой пользоваться нельзя. Замерзший участок трубопровода обматывают тряпками и поливают горячей водой. Трубопровод, проложенный в бороздах или подпольных каналах, удобно обогревать, впуская пар внутрь замороженной трубы. Для отогрева скрытых трубопроводов целесообразно применять электрический ток малого напряжения

7. Техника безопасности при эксплуатации электроустановок

электрический прогрев бетон заземление

К обслуживанию электроустановок допускаются только лица, прошедшие обучение и проверку знаний электробезопасности и знающие схему и особенности оборудования, а также должностные и эксплуатационные инструкции.

Лица, не имеющие отношения к обслуживанию данной электроустановки, могут допускаться в помещение электроустановок напряжением ниже 1000 В в сопровождении и под надзором лица из обслуживающего персонала с квалификационной группой не ниже III. Осмотр электроустановок может производиться единолично административно-техническим персоналом с V квалификационной группой (в установках напряжением более 1000 В) и IV (в установках напряжением до 1000 В) и персоналом, обслуживающим данную установку, с квалификационной группой не ниже III. При осмотре распределительных устройств, щитов, шинопроводов, троллеров, сборок напряжением до 1000 В запрещается снимать предупредительные плакаты и ограждения, проникать за них, касаться токоведущих частей и производить их обтирку или чистку, устранять обнаруженные неисправности.

Персоналу, обслуживающему производственное электрооборудование (электродвигатели, генераторы, ванны и др.) и электрическую часть различного технологического оборудования напряжением до 1000 В, разрешается единолично открывать для осмотра щитки пультов управления, пусковых устройств, а также производить работы в порядке текущей эксплуатации. Перечень таких работ должен быть утвержден главным энергетиком предприятия и согласован с технической инспекцией труда профсоюза. Особое внимание следует обратить и на применяемые для ремонтных работ подмостки и лестницы, которые должны быть прочными и надежными. У лестниц, устанавливаемых на гладких поверхностях, основание следует обить резиной, а при установке лестницы на землю на основаниях должны быть острые металлические наконечники. При установке лестниц на подкрановых балках, элементах металлоконструкций необходимо надежно прикреплять верх и низ лестницы.

Запрещается при ремонте электроустановок применять металлические или связанные лестницы. Не допускается работать с ящиков, табуреток и других посторонних предметов, применять неиспытанные защитные изолирующие средства или защитные средства с истекшим сроком очередного испытания.

Нельзя производить работы, требующие применения защитных изолирующих средств, во время дождя и тумана. При наступлении грозы должны быть прекращены все работы на воздушных линиях, в открытых распределительных устройствах и работы на вводах и коммутационной аппаратуре, непосредственно подсоединенной к воздушным линиям в закрытых распределительных устройствах. Для обеспечения безопасности в электроустановках до начала работ необходимо выполнить ряд технических и организационных мероприятий. Технические мероприятия выполняют в следующей последовательности: производят необходимые отключения и принимают меры, препятствующие подаче напряжения к месту работы вследствие ошибочного или самопроизвольного включения коммутационной аппаратуры;

вывешивают плакаты: «Не включать - работают люди», «Не включать - работа на линии», «Не открывать - работают люди», при необходимости устанавливают ограждения; присоединяют к «земле» переносные заземлители; проверяют отсутствие напряжения на токоведущих частях, которые должны быть заземлены;

накладывают заземление (непосредственно после проверки отсутствия напряжения), то есть включают заземляющие ножи, или там, где они отсутствуют, накладывают переносные заземлители;

ограждают рабочее место и вывешивают плакаты: «Стой - высокое напряжение», «Не влезай - убьет», «Работать здесь», «Влезать здесь». При необходимости ограждают оставшиеся под напряжением токоведущие части. В зависимости от местных условий эти ограждения устанавливают до или после наложения заземлений. Мероприятия, указанные в последнем пункте, можно выполнять не при полном снятии напряжения. Организационные мероприятия, обеспечивающие безопасность работ в электроустановках, подразделяются на следующие:

оформление работы нарядом или распоряжением;

допуск к работе;

надзор во время работы;

оформление перерыва в работе, переводов на другое рабочее место, окончания работы.

8. Защитное заземление

Одна из наиболее надежных форм защиты от поражения электрическим током - защитное заземление нетоковедущих металлических частей оборудования, могущего оказаться под напряжением. С этой целью устраивают искусственные и естественные заземлители. Искусственные заземлители изготовляют из стальных стержней круглого или прямоугольного сечений, а также из труб или из угловой стали. К естественным заземлителям относятся водопроводные и другие не покрытые изоляцией металлические трубопроводы, проложенные под землей. Запрещается в качестве естественных заземлителей использовать трубы, по которым проходят горючие жидкости или газы, металлические конструкции и арматуру железобетонных конструкций зданий, свинцовые оболочки кабелей, трубопроводы, покрытые изоляцией. Заземлять надо все нетоковедущие металлические части установок напряжением 500 В и более. При напряжении более 36 В переменного тока и 110 В постоянного тока заземлению подлежат корпуса электрооборудования, приборов и инструментов только в особо опасных и наружных установках, а также смонтированные во взрывоопасных помещениях при всех напряжениях переменного и постоянного тока.

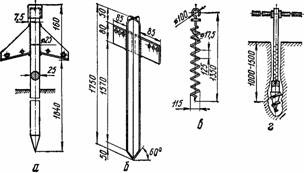

Рис. 3 - Конструкции переносных заземлителей: а - стержневой; б - из угловой стали; в - спиральный; г – бурав

Заземлители могут располагаться в группе вертикально (углубленные), горизонтально (поверхностные) или комбинированно (поверхностные и углубленные, объединенные в общую систему).

Надземные части заземляющего устройства (провода, шины и др.), проложенные в помещениях, должны быть доступны для осмотра и защищены от механических и химических повреждений.

К магистральной линии приваривают шины, идущие от оборудования. Объекты к шинам следует присоединять только параллельно. Последовательно объекты соединять нельзя, так как при изъятии какого-либо оборудования или при отсоединении провода происходит разрыв сети заземления. При этом последующие установки оказываются незаземленными. Для заземления передвижных электроустановок в полевых условиях можно использовать переносные заземлители (рис. 3).

Защитное зануление - присоединение к неоднократно заземленному нулевому проводу корпусов и других конструктивных металлических частей электрооборудования, которые оказываются под напряжением только при повреждении изоляции. В качестве нулевых проводов можно использовать стальные полосы, металлические оболочки кабелей, металлоконструкции зданий и др.

Не допускается в сетях напряжением до 1000 В при заземленной нейтрали применять различные защитные устройства.

Сопротивление заземляющих устройств электроустановок надо обязательно проверять одни раз в год.

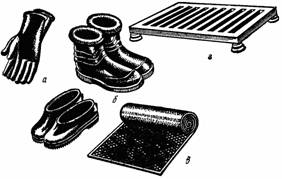

Кроме заземления и зануления, для предохранения от поражения электрическим током применяют следующие защитные средства: изолирующие штанги, клещи и подставки, диэлектрические боты, галоши и перчатки, а также другие устройства и приспособления для проведения ремонтных работ (рис. 4).

Рис. 4 - Защитные средства: а - диэлектрические перчатки; б - диэлектрические боты и галоши; в - диэлектрический резиновый коврик или дорожка; г - изолирующая подставка

К защитным средствам относятся такие, изоляция которых надежно выдерживает рабочее напряжение электроустановок до 500 В и при помощи которых можно касаться токоведущих частей, находящихся под напряжением. Защитные средства должны иметь свой номер, своевременно проходить проверки и испытания, выдаваться для пользования под расписку и применяться в строгом соответствии с их назначением.

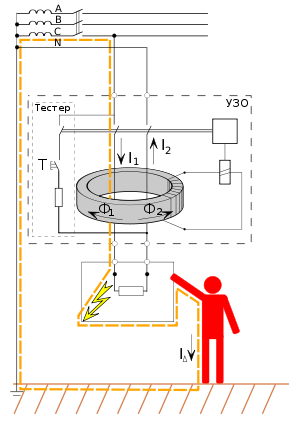

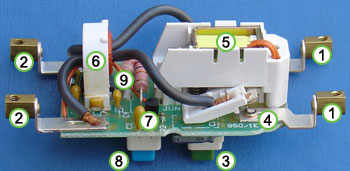

9. Защитное отключениеДвухполюсное УЗО с номинальным током 100 А.

Устройство защитного отключения (сокр. УЗО; более точное название: устройство защитного отключения, управляемое дифференциальным (остаточным) током, сокр. УЗО−Д) - механический коммутационный аппарат или совокупность элементов, которые при достижении (превышении) дифференциальным током заданного значения при определённых условиях эксплуатации должны вызвать размыкание контактов. Может состоять из различных отдельных элементов, предназначенных для обнаружения, измерения (сравнения с заданной величиной) дифференциального тока и замыкания и размыкания электрической цепи (разъединителя).

Основная задача УЗО - защита человека от поражения электрическим током и от возникновения пожара, вызванного утечкой тока через изношенную изоляцию проводов и некачественные соединения.

Широкое применение также получили комбинированные устройства, совмещающие в себе УЗО и устройство защиты от сверхтока, такие устройства называются УЗО−Д со встроенной защитой от сверхтоков, либо просто диффавтомат. Часто диффавтоматы снабжаются специальной индикацией, позволяющей определить, по какой причине произошло срабатывание (от сверхтока или от дифференциального тока).

Назначение

УЗО предназначены для

· Защиты человека от поражения электрическим током при косвенном прикосновении (прикосновение человека к открытым проводящим нетоковедущим частям электроустановки, оказавшимся под напряжением в случае повреждения изоляции), а также при непосредственном прикосновении (прикосновение человека к токоведущим частям электроустановки, находящимся под напряжением). Данную функцию обеспечивают УЗО соответствующей чувствительности (ток отсечки не более 30 мА).

· Предотвращения возгораний при возникновении токов утечки на корпус или на землю.

Цели и принцип работы

Рис. 5 - Схема УЗО и принцип работы

Принцип работы УЗО основан на измерении баланса токов между входящими в него токоведущими проводниками с помощью дифференциального трансформатора тока. Если баланс токов нарушен, то УЗО немедленно размыкает все входящие в него контактные группы, отключая таким образом неисправную нагрузку.

УЗО измеряет алгебраическую сумму токов, протекающих по контролируемым проводникам (двум для однофазного УЗО, четырем для трехфазного и т. д.): в нормальном состоянии ток, «втекающий» по одним проводникам, должен быть равен току, «вытекащему» по другим, то есть сумма токов, проходящих через УЗО равна нулю (точнее, сумма не должна превышать допустимое значение). Если же сумма превышает допустимое значение, то это означает, что часть тока проходит помимо УЗО, то есть контролируемая электрическая цепь неисправна - в ней имеет место утечка.

В США, в соответствии с National Electrical Code, устройства защитного отключения (ground fault circuit interrupter - GFCI), предназначенные для защиты людей, должны размыкать цепь при утечке тока 4-6 мА (точное значение выбирается производителем устройства и обычно составляет 5 мА) за время не более 25 мс. Для устройств GFCI, защищающих оборудование (то есть не для защиты людей), отключающий дифференциальный ток может составлять до 30 мА. В Европе используются УЗО с отключающим дифференциальным током 10-500 мА.

С точки зрения электробезопасности УЗО принципиально отличаются от устройств защиты от сверхтока (предохранителей) тем, что УЗО предназначены именно для защиты от поражения электрическим током, поскольку они срабатывают при утечках тока значительно меньших, чем предохранители (обычно от 2 ампер и более для бытовых предохранителей, что во много раз превышает смертельное для человека значение). УЗО должны срабатывать за время не более 25-40 мс, то есть до того, как электрический ток, проходящий через организм человека, вызовет фибрилляцию сердца - наиболее частую причину смерти при поражениях электрическим током.

Эти значения были установлены путем тестов, при которых добровольцы и животные подвергались воздействию электрического тока с известным напряжением и силой тока[2].

Обнаружение токов утечки при помощи УЗО является дополнительным защитным мероприятием, а не заменой защите от сверхтоков при помощи предохранителей, так как УЗО никак не реагирует на неисправности, если они не сопровождаются утечкой тока (например, короткое замыкание между фазным и нулевым проводниками).

УЗО с отключающим дифференциальным током порядка 300 мА и более иногда применяются для защиты больших участков электрических сетей (например, в компьютерных центрах), где низкий порог привел бы к ложным срабатываниям. Такие низкочувствительные УЗО выполняют противопожарную функцию и не являются эффективной защитой от поражения электрическим током.

Пример

Рис. 6 - Внутреннее устройство УЗО, подключаемого в разрыв шнура питания

На фотографии показано внутреннее устройство одного из типов УЗО. Данное УЗО предназначено для установки в разрыв шнура питания, его номинальный ток 13 А, отключающий дифференциальный ток 30 мА. Данное устройство является:

· УЗО со вспомогательным источником питания

· выполняющим автоматическое отключение при отказе вспомогательного источника

Это означает, что УЗО может быть включено только при наличии питающего напряжения, при пропадании напряжения оно автоматически отключается (такое поведение повышает безопасность устройства).

Фазный и нулевой проводники от источника питания подключаются к контактам (1), нагрузка УЗО подключается к контактам (2). Проводник защитного заземления (PE-проводник) к УЗО никак не подключается.

При нажатии кнопки (3) контакты (4) (а также еще один контакт, скрытый за узлом (5)) замыкаются, и УЗО пропускает ток. Соленоид (5) удерживает контакты в замкнутом состоянии после того, как кнопка отпущена.

Катушка (6) на тороидальном сердечнике является вторичной обмоткой дифференциального трансформатора тока, который окружает фазный и нулевой проводники. Проводники проходят сквозь тор, но не имеют электрического контакта с катушкой. В нормальном состоянии ток, текущий по фазному проводнику, точно равен току, текущему по нулевому проводнику, однако эти токи противоположны по направлению. Таким образом, токи взаимно компенсируют друг друга и в катушке дифференциального трансформатора тока ЭДС отсутствует.

Любая утечка тока из защищаемой цепи на заземленные проводники (например, прикосновение человека, стоящего на мокром полу, к фазному проводнику) приводит к нарушению баланса в трансформаторе тока: через фазный проводник «втекает больше тока», чем возвращается по нулевому (часть тока утекает через тело человека, то есть помимо трансформатора). Несбалансированный ток в первичной обмотке трансформатора тока приводит к появлению ЭДС во вторичной обмотке. Эта ЭДС сразу же регистрируется следящим устройством (7), которое отключает питание соленоида (5). Отключенный соленоид больше не удерживает контакты (4) в замкнутом состоянии, и они размыкаются под действием силы пружины, обесточивая неисправную нагрузку.

Устройство спроектировано таким образом, что отключение происходит за доли секунды, что значительно снижает тяжесть последствий от поражения электрическим током.

Кнопка проверки (8) позволяет проверить работоспособность устройства путем пропускания небольшого тока через оранжевый тестовый провод (9). Тестовый провод проходит через сердечник трансформатора тока, поэтому ток в тестовом проводе эквивалентен нарушению баланса токонесущих проводников, то есть УЗО должно отключиться при нажатии на кнопку проверки. Если УЗО не отключилось, значит оно неисправно и должно быть заменено.

Применение

В России применение УЗО стало обязательным с принятием 7-го издания Правил устройства электроустановок (ПУЭ). Как правило, в случае бытовой электропроводки одно или несколько УЗО устанавливаются на DIN-рейку в электрощите.

Многие производители бытовых устройств, которые могут быть использованы в сырых помещениях (например, фены), предусматривают для таких устройств встроенное УЗО. В ряде стран подобные встроенные УЗО являются обязательными.

Проверка

Рекомендуется ежемесячно проверять работоспособность УЗО. Наиболее простой способ проверки - нажатие кнопки «тест», которая обычно расположена на корпусе УЗО (как правило, на кнопке «тест» нанесено изображение большой буквы «Т»). Тест кнопкой может производиться пользователем, то есть квалифицированный персонал для этого не требуется. Если УЗО исправно и подключено к электрической сети, то оно при нажатии кнопки «тест» должно сразу же сработать (то есть отключить нагрузку). Если после нажатия кнопки нагрузка осталась под напряжением, то УЗО неисправно и должно быть заменено.

Тест нажатием кнопки не является полной проверкой УЗО. Оно может срабатывать от кнопки, но не пройти полный лабораторный тест, включающий измерение отключающего дифференциального тока и времени срабатывания.

Кроме того, нажатием кнопки проверяется само УЗО, но не правильность его подключения. Поэтому более надежной проверкой является имитация утечки непосредственно в цепи, которая является нагрузкой УЗО. Такой тест желательно проделать хотя бы один раз для каждого УЗО после его установки. В отличие от нажатия кнопки, пробная утечка должна проводиться только квалифицированным персоналом.

Ограничения

УЗО может значительно улучшить безопасность электроустановок, но оно не может полностью исключить риск поражения электрическим током или пожара. УЗО не реагирует на аварийные ситуации, если они не сопровождаются утечкой из защищаемой цепи. В частности, УЗО не реагирует на короткие замыкания между фазами и нейтралью.

УЗО также не сработает, если человек оказался под напряжением, но утечки при этом не возникло, например, при прикосновении пальцем одновременно и к фазному, и к нулевому проводникам. Предусмотреть электрическую защиту от таких прикосновений невозможно, так как нельзя отличить протекание тока через тело человека от нормального протекания тока в нагрузке. В подобных случаях действенны только механические защитные меры (изоляция, непроводящие кожухи и т. п.), а также отключение электроустановки перед ее обслуживанием.

Некоторые типы УЗО (УЗО−Д со вспомогательным источником питания, см. классификацию) нуждаются в питании, которое они получают от защищаемой цепи. Поэтому потенциально опасной является ситуация, когда в защищаемой цепи выше УЗО нулевой проводник отключен, а фазный остается под напряжением. В этом случае УЗО будет неспособно отключить цепь, так как разность потенциалов в защищаемой цепи недостаточна для функционирования УЗО. Так называемые электромеханические УЗО не нуждаются в питании и поэтому свободны от указанного недостатка.

10. Защита от прикосновенияЗащита от прикосновения к токоведущим частям установок. В электроустановках напряжением до 1000 В применение изолированных проводов уже обеспечивает достаточную защиту от напряжения при прикосновении. При напряжениях свыше 1000 В опасно даже приближение к токоведущим частям. Для исключения опасности прикосновения к токоведущим частям необходимо обеспечить их недоступность посредством ограждения и расположения токоведущнх частей на недоступной высоте или в недоступном месте.

11. Техника безопасности при электросваркеПеред началом работ электросварщик должен проверить изоляцию электропроводов и электрододержателя, наличие заземления корпуса сварочного аппарата, кожуха рубильника, плотность соединения электропроводов с аппаратом. Если на корпусе аппарата обнаружено напряжение, необходимо отключить его от электросети.

Для защиты глаз и лица от поражения лучами электрической дуги электросварщик и слесарь, помогающий ему, должны закрывать лицо шлемом-маской или щитком с защитными стеклами (светофильтрами). Чтобы предохранить защитные стекла от брызг металла и загрязнения, перед ними вставляются простые стекла.

Работы с открытой электрической дугой электросварщик, чтобы избежать ожогов, обязан вести в брезентовой одежде и защитной обуви. Рукоятка электрододержателя должна быть сделана из фибры или твердых сухих пород дерева. Электрододержатель должен прочно зажимать электрод. Запрещается применять электрододержатели с подводящими проводами в рукоятке при силе тока 600 А и более. Электросварщику, работающему внутри закрытых емкостей, резервуаров, труб больших диаметров, следует пользоваться диэлектрическими перчатками, галошами, ковриками и предохранительными поясами с веревкой. Внутри емкостей рабочее место освещают переносными лампами напряжением не более 12 В.

Перед присоединением редуктора к баллону необходимо проверить исправность накидной гайки и исправность манометра высокого давления, продуть штуцер для удаления посторонних частиц путем кратковременного открывания вентиля. Присоединяют редуктор к баллону при закрытом вентиле. Подтягивать наружные соединения редуктора при открытом вентиле баллона запрещается. Замерзшие вентили отогревают только чистой горячей водой или паром.

Шланги прочно закрепляют на редукторе, горелке, резаке специальными хомутами. При работе шланги не должны перекручиваться и длина их не должна превышать 20 м. До работы шланги продувают газом, чтобы удалить из них воду, песок и другие взвешенные частицы.

Баллоны с газом должны иметь предохранительные колпаки и опорные башмаки, их нельзя подвергать ударам, переносить на руках или плечах; для этой цели следует пользоваться носилками или тележками. Баллоны с газами поднимают на высоту грузоподъемными кранами только в специальных контейнерах. Запрещается устанавливать баллоны с газами в проходах, подвалах, в проездах, в местах скопления людей, около действующих

12. Принципы оттаиванияСпособы оттаивания замерзших грунтов применяются, как правило, при небольших объемах земляных работ и сравнительно небольшой глубине их промерзания. В зависимости от направления теплового потока оттаивание грунта введется сверху вниз, снизу вверх и в радиальном направлении.

Наиболее распространенным способом оттаивания грунта сверху вниз является древний огневой способ. В качестве топлива используются дрова, уголь, кокс; в настоящее время все чаще применяется жидкое топливо (мазут, солярное масло). Достоинство способа – простота и малая трудоемкость, главный недостаток – непроизводительная трата тепла в окружающую среду.

Современным представителем данного способа оттаивания грунта является электроразогрев при горизонтально уложенных электродах, обсыпанных теплоизолирующим токопроводящим материалом. Трехфазный переменный ток, проходя по слою опилок, пропитанных слабым раствором соли, выделяет тепло, за счет которого и разогревается теплоизолирующая прослойка, а следовательно лежащий под ним слой мерзлого грунта. Этот способ более экономичен и менее трудоемок по сравнению с огневым, однако нуждается в продолжительной работе автономного источника электропитания или трансформаторной подстанции и линии электропередачи. Расход электроэнергии на 1 м3 составляет 60 – 100 кВт*ч при глубине промерзания грунта 60 – 70 см.

При оттаивании снизу вверх разогрев грунта производится за границей его промерзания и распространяется в направлении теплового потока. Наиболее эффективным является электроразогрев при вертикальном размещении электродов. Удельное электрическое сопротивление талого грунта значительно ниже, чем у мерзлого, поэтому при погружении электродов в мерзлый грунт до границы с талым грунтом обеспечивается быстрый его разогрев и создается мощный тепловой поток, направленный в верхние слои, выполняющие к тому же роль утеплителя. При таких условиях существенно снижаются затраты электроэнергии (на 1 м3 – 30 – 50 кВт*ч). Этот способ более электробезопасен и поддается автоматическому регулированию параметров.

В последнее время широко применяется разновидность данного способа – электрохимический способ. Сущность его заключается в том, что сначала на поверхности оттаиваемого грунта нарезаются неглубокие борозды во взаимно перпендикулярных направлениях. В местах пересечения борозд в грунт погружают стальные электроды, а сами борозды заполняют раствором соли. В результате таких мероприятий происходит разогрев грунта двумя встречными потоками: снизу вверх за счет разогрева талого грунта и сверху вниз за счет выделении тепла при прохождении электрическим током слоя раствора соли. Основной недостаток разогрева мерзлого грунта вертикальными электродами – трудоемкость операции по бурению скважин.

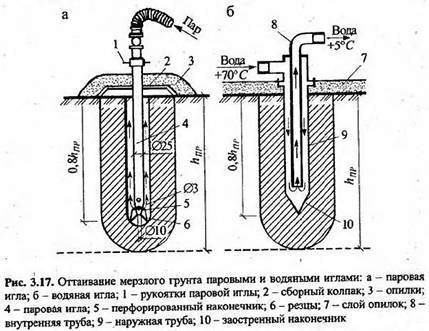

Оттаивание мерзлого грунта в радиальном направлении достигается при паропрогреве, теплоноситель пропускает через специальные устройства, помещенные вертикально в толщу грунта. В качестве таких устройств могут использоваться паровые или водяные иглы (закрытые трубчатые конструкции диаметром 60 – 100 мм, внутри которых пропускается водяной пар или горячая вода), ТЭНы (трубчатые элементы, внутри которых встроены электронагревательные спирали, помещенные в трансформаторное масло).

Данные конструкции, передовая через трубчатые стенки внутреннее тепло окружающему грунту в горизонтальной плоскости, оттаивают его в виде цилиндров. При удалении игл друг от друга на расстояние, не превышающее радиуса действия игл, достигается сплошное оттаивание грунтового массива.

Кирпичные стены здания в зимнее время можно возводить на всю высоту для районов со среднемесячной температурой не ниже –200С при условии выполнения кладки на растворах с противоморозными добавками. При выполнении работ надлежит руководствоваться СНиП II-3 – 79**, СНиП II-22 –81, СНиП 3.03.01 – 87.

13. Технические характеристики применяемых электронагревателей

Способ электропрогрева основан на оттаивание грунта электродами и нагревателями.

При применении электродов электрический ток пропускают через разогреваемый материал, в результате чего он приобретает положительную температуру. Основными техническими средствами являются горизонтальные или вертикальные электроды.

Горизонтальные электроды представляют собой металлические элементы из полосовой или круглой стали, укладываемые по поверхности оттаиваемого грунта, концы которых отгибают на 15-20 см для подключения к проводам (рис. 3.16 а). Поверхность отогреваемого участка покрывается слоем опилок толщиной 15-20 см, смоченных солевым раствором концентрации 0,2-0,5 % с таким расчетом, чтобы его масса была не менее массы опилок. Так как замерзший грунт не является проводником, то смоченные опилки вначале служат токопроводящим элементом. Температура в опилках может достигать 80-90 С. В результате нагрева опилок происходит оттаивание верхнего слоя грунта, который превращается в проводник тока. После этого начинает оттаивать следующий слой грунта, затем нижележащие. В дальнейшем опилочный слой защищает отогреваемый участок от потерь теплоты в атмосферу, для чего его покрывают толем или щитами. Этот способ применяют при глубине промерзания грунта до 0,7 м, расход электроэнергии на отогрев 1 м3 грунта колеблется от 150 до 300 МДж.

Вертикальные электроды изготавливают из круглой арматурной стали диаметром 16-20 мм или труб диаметром 25-50 мм, заостренных с одного конца. Электроды вставляют в пробуренные скважины или забивают отбойными пневматическими или электрическими молотками.

При оттаивании сверху вниз (глубина промерзания 0,7 м) их забивают в грунт в шахматном порядке на глубину 20-25 см и устраивают на поверхности грунта опилочную засыпку, увлажненную солевым раствором. По мере оттаивания верхних слоев грунта электроды погружают на большую глубину (рис.3.16 б). После отключения электроэнергии в течение 1-2 дней глубина оттаивания’ продолжает увеличиваться за счет аккумулированной в грунте теплоты под защитой опилочного слоя. Расход энергии при этом способе несколько ниже, чем при способе горизонтальных электродов.

При прогреве снизу вверх электроды вставляются или забиваются на глубину 5-10 см ниже мерзлого слоя. Электрический ток, пройдя под мерзлым слоем (мерзлый грунт плохо пропускает ток) по незамерзшему грунту, выделяет тепло, которое аккумулируется и оттаивает вышележащие слои мерзлого грунта (рис. 3.16 в). Расстояние между рядами электродов b =0,86а, где а = 0,4-0,8 м – расстояние между электродами в ряду. Расход энергии при отогреве снизу вверх существенно снижается, составляя 50-150 МДж на 1 м3, и применения опилок не требуется.

При комбинированном способе стержневые электроды заглубляют в подстилающий талый грунт и одновременно устраивают на поверхности грунта опционную засыпку, пропитанную солевым раствором. Оттаивание грунта происходит в направлении как сверху вниз, так и снизу вверх. Этот способ применяется лишь в исключительных случаях, когда необходимо экстренно осуществить оттаивание грунта. Трудоемкость подготовительных работ при комбинированном способе значительно выше, чем в первых двух вариантах.

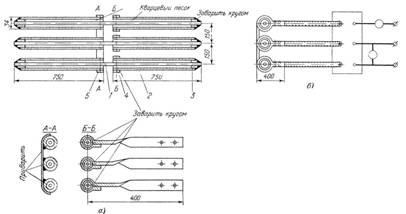

Трубчатые электронагреватели (ТЭНы) и коаксиальные нагреватели обычно используются при радиальном оттаивании. ТЭНы изготовляются из стальных бесшовных трубок диаметром 8-2 мм, внутри которых находится спираль из нихромовой проволоки диаметром 0,6 мм и длиной 20 м. Пространство между трубкой и спиралью заполняется прессованным перикла-зом, обладающим хорошей теплопроводностью. ТЭНы отличаются несложностью конструкции и быстротой оттаивания грунта, но при их использовании необходимо укрывать поверхность.

Коаксиальные нагреватели состоят из двух труб, помещенных соосно одна в другую и заваренных с одного конца. Зазор между трубами заполняется кварцевым или речным просушенным песком и заливается жидким стеклом. Напряжение подводится к трубам через контактные пластины. Коаксиальные нагреватели конструктивно просты, безопасны и несложны в эксплуатации, но скорость и радиус оттаивания ими грунта меньше, чем ТЭНами.

Оттаивание следует чередовать с термосным выдерживанием. В частности, продолжительность первого периода прогрева составляет 6-12 ч, термосное выдерживание – 3-6 ч. Такой цикл (прогрев и термос) в зависимости от глубины промерзания и физико-механических свойств грунта повторяют 2-3 раза.

При производстве работ по оттаиванию мерзлых грунтов рационально между нагревателями оставлять некоторые зоны непрогретого грунта с толщиной стенок, позволяющей их разработку непосредственно экскаваторами. Это дает возможность сократить энергоемкость оттаивания на 40-50 %. При ручной разработке необходимо, чтобы грунт оттаял полностью.

Оттаивание грунта паровыми, водяными и электрическими иглами. Паровые иглы, представляют собой металлические трубы длиной до 2 м, диаметром 25-50 мм (рис. 7 а), на нижнюю часть которых насажены конусные перфорированные наконечники с нижним отверстием для выхода пара. Иглы устанавливают в пробуренные скважины на площади будущего котлована, в шахматном порядке, с расстоянием между рядами 1-1,5 м на глубину равную 0,8 глубины промерзания. Скважины закрывают защитными теплоизолирующими колпаками, снабженными сальниками для пропуска паровой иглы. Для уменьшения теплопотерь в атмосферу прогреваемую поверхность покрывают сверху слоем термоизолирующего материала (например, опилок). На строительную площадку пар поступает по магистральному паропроводу от передвижной котельной установки (если отсутствует централизованное снабжение паром). Иглы соединяют с паропроводом гибкими резиновыми шлангами с кранами, пар подают под давлением 0,06-0,07 МПа. По мере оттаивания мерзлого грунта рабочий, поворачивая паровую иглу с помощью рукояток, разрабатывает резцами талый грунт и погружает иглу на нужную глубину. Оттаивание мерзлого грунта паровыми иглами ведут от 2-3 ч (песчаные грунты) до 4-6 ч (глинистые грунты) с перерывами 1-2 ч, после чего вновь пускают пар. Недостатки способа: дороговизна; большой расход пара (50-100 кг на 1 м3 грунта); пар, конденсируясь в затрубном пространстве скважины, увлажняет грунт; необходимо иметь паровой котел с утепленными паропроводами; трудоемкость (при монтаже, демонтаже и утеплении трубопроводов), металлоемкость и громоздкость. Этот метод требует расхода теплоты примерно в 2 раза больше, чем метод глубинных электродов.

Рис. 7

Водяные иглы (рис. 7 б) размещают по площади будущего котлована аналогично паровым на расстоянии друг от друга 0,75-1,5 м, что зависит от вида грунта и требуемой скорости его оттаивания. Водяная циркуляционная игла состоит из двух труб: наружной с заостренным наконечником и внутренней. По наружной трубе подается вода с температурой 70 °С а по внутренней отводится охлажденная вода к передвижной котельной установке. Горячая вода, циркулируя между стенками наружной и В1гутренней трубы, отдает теплоту промерзшему грунту. Для уменьшения тепловых потерь э атмосферу поверхность оттаиваемого грунта покрывают слоем опилок. Достоинства способа: грунт не увлажняется как при оттаивании с помощью паровых игл; КПД несколько выше по сравнению с предыдущим способом, поскольку вода, пройдя циркуляционные иглы, возвращается в котел с положительной температурой. Недостатки те же, что и при использовании паровых игл.

Электрические иглы, представляют собой металлические трубы длиной около 1 м, диаметром 50-60 мм. Внутри иглы установлен нагревательный элемент (нихромовая спираль). Для большей аккумуляции теплоты и лучшей теплоотдачи пространство между стенками трубы и спиралью (намотанной, на диэлектрический сердечник) засыпано мелким песком. Электрические иглы подключают к электрической сети переменного тока напряжением 220 В. Электроиглы устанавливают на глубину 0,8 от величины промерзания грунта на расстоянии друг от друга до 1,2 м.

14. Производство работ по оттаиванию грунтов

Основные свойства мерзлых грунтов

Значительная часть территории России расположена в зонах с продолжительной и суровой зимой. Однако строительство здесь ведется круглый год, в связи с чем примерно 20 % общего объема земляных работ приходится выполнять при мерзлом состоянии грунта.

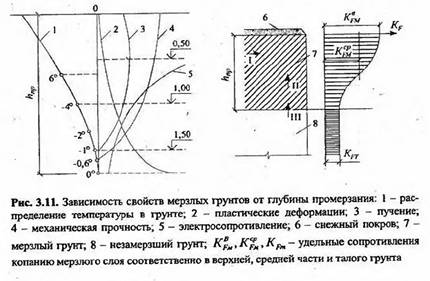

Основными свойствами сезонно-мерзлых грунтов являются повышенная механическая прочность, наличие пластических деформаций, пучинистость и повышенное электросопротивление (рис. 8). Проявление этих свойств и глубина промерзания зависят в основном от длительности промерзания (рис. 8), температуры, влажности и вида грунта.

С понижением температуры механическая прочность грунта, а также удельное сопротивление резанию и копанию резко возрастают (в 5-8 раз). Поскольку температура мерзлого грунта изменяется по глубине, соответственно изменяются прочностные характеристики грунта: наибольшие значения удельного сопротивления копанию имеют место в верхней, наружной части мерзлого слоя и наименьшие - на границе мерзлого и немерзлого (талого) грунта (рис. 8 б).

Рис. 8

Наибольшее увеличение прочности происходит у более влагоемких грунтов: пылеватых, глинистых, супесчаных и песчаных мелкозернистых. Скальные, гравийные и крупнозернистые лески являются невлагоемкими, поэтому они практически не замерзают и их зимняя разработка незначительно отличается от летней.

Помимо указанных факторов, глубина промерзания грунтов зависит и от силы ветра, толщины снежного покрова, характера естественного покрова (трава, пахотная земля, торф, камни, дорожные покрытия и т.д.), а также теплопроводности, влажности и уровня грунтовых вод.

Мерзлые грунты в силу своей повышенной механической прочности и сопротивления копанию (разрушению) усложняют производство земляных работ в зимних условиях и ограничивают возможность применения землеройных (экскаваторов) и землеройно-транспортных машин (бульдозеров, скреперов, грейдеров), уменьшают производительность транспортных средств, способствуют быстрому износу деталей, особенно рабочих органов. В то же время временные выемки в мерзлом грунте можно разрабатывать без откосов.

В зависимости от конкретных местных условий разработку грунта в холодное время года осуществляют следующими методами: 1) предохранением грунта от промерзания; 2) оттаиванием мерзлого грунта; 3) рыхлением мерзлого грунта; 4) непосредственной разработкой мерзлого грунта.

Разработка мерзлого грунта

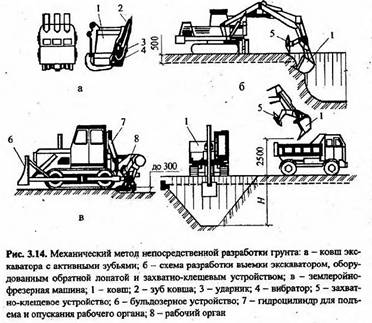

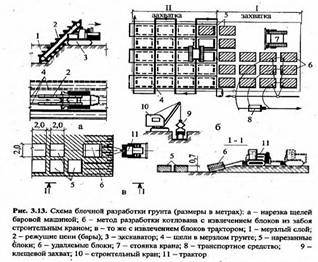

Непосредственная разработка мерзлого грунта (без предварительного рыхления) ведется двумя методами: блочным и механическим.

При блочном методе монолит мерзлого грунта разрезается на блоки баровыми машинами (по взаимно перпендикулярным направлениям), после чего блоки удаляют экскаватором, строительным краном или трактором (рис. 9). При глубине промерзания до 0,6 м достаточно сделать только продольные прорезы. Глубина прорезаемых щелей в мерзлом слое составляет 0,8hпр (hпр – глубина промерзания), так как ослабленный слой на границе мерзлой и талой зон не препятствует отрыву блоков от массива. Расстояние между нарезанными щелями зависит от размеров кромки ковша экскаватора (размеры блоков должны быть на 10-15 % меньше ширины зева ковша экскаватора). Для отгрузки блоков применяют экскаваторы с ковшами вместимостью 0,5 м3 и выше, оборудованные преимущественно обратной лопатой, так как выгрузка блоков из ковша прямой лопатой сильно затруднена.

Рис. 9

Механический метод основан на силовом (иногда в сочетании с ударным или вибрационным) воздействии на массив мерзлого грунта. Реализуется применением как обычных землеройных и землеройно-транспортных машин, так и машин, оборудованных специальными рабочими органами.

Обычные машины применяют при небольшой глубине промерзания грунта: экскаваторы с прямой и обратной лопатой с ковшом вместимостью до 0,65 м3 – при промерзании 0,25 м; то же с ковшом вместимостью до 1,6 м3 – 0,4 м; экскаваторы-драглайны – до 0,15 м; бульдозеры и скреперы – 0,05-0,1 м.

Расширение использования в зимнее время одноковшовых экскаваторов возможно при применении специального оборудования – ковшей с виброударными активными зубьями (рис. 10 а) и ковшей с захватно-клещевым устройством (рис. 10). За счет избыточного режущего усилия одноковшовые экскаваторы могут послойно разрабатывать массив мерзлого грунта, объединяя процессы рыхления и экскавации.

Рис. 10

Послойную разработку грунта также можно осуществлять специализированной землеройно-фрезерной машиной, которая снимает слой толщиной до 0,3 м и шириной 2,6 м (рис. 10 в). Перемещение разработанного мерзлого грунта производят бульдозерным оборудованием, входящим в комплект машины.

Оттаивание мерзлого грунта

Оттаивание мерзлого грунта осуществляют тепловыми способами, характеризующимися значительной трудоемкостью и энергоемкостью. Поэтому их применяют только в тех случаях, когда другие эффективные методы недопустимы или неприемлемы, а именно: вблизи действующих подземных коммуникаций и кабелей; при необходимости оттаивания промерзшего основания; при аварийных и ремонтных работах; в стесненных условиях (особенно при техническом перевооружении и реконструкции предприятий).

Способы оттаивания мерзлого грунта классифицируют как по направлению распространения теплоты в грунте, так и по применяемому виду теплоносителя.

По направлению распространения теплоты в грунте применяются следующие способы оттаивания:

поверхностное оттаивание (по поверхности грунта от нагревателя, размещенного на ней);

глубинное оттаивание снизу вверх (к поверхности грунта от нагревателя, размещенного ниже слоя мерзлого грунта);

радиальное оттаивание (в радиальном направлении от нагревателя, размещенного в шпуре в мерзлом слое грунта);

комбинированное оттаивание (в нескольких направлениях от нагревателей, расположенных в любой зоне мерзлого грунта или на поверхности).

Способ поверхностного оттаивания достаточно легок и прост в применении, так как требует минимальных подготовительных работ, но малоэффективен, так как источник теплоты размещается в зоне холодного воздуха, что приводит к большим потерям тепла.

Главный недостаток способа глубинного оттаивания – необходимость выполнения трудоемких подготовительных операций, что ограничивает область его применения, но расход энергии минимален, так как оттаивание происходит под защитой льдоземляной корки и теплопотери при этом практически исключаются.

Способ радиального оттаивания по своим экономическим показателям занимает промежуточное положение между двумя ранее описанными, а для осуществления требует значительных подготовительных работ.

15. Оттаивание мерзлых грунтов нагревателями, работающими на пропанеПрименяются следующие нагревательные агрегаты: передвижные нагреватели, работающие на нефтяном жидком топливе; обычно они имеют собственный водяной насос или подключаются в циркуляционную линию после фильтров. Их мощность составляет, как правило, около 45 кВт-ч (40 000 ккал/ч). Коэффициент полезного действия 70-80%; прямоточные нагреватели, работающие на пропане, с встроенным фильтром или без него (в последнем случае с циркулярным насосом). Их мощность составляет 37 кВт (32000 ккал/ч). Расход пропана около 3,2 кг/ч. Коэффициент полезного действия около 80%; стандартные газовые водонагреватели мощностью 17,5 кВт (15 000 ккал/ч), 23 и 28 кВт. Подключаются в циркуляционную линию за фильтром насоса. Система регулируется количеством пропускаемой воды. Термостат связан с насосом или смесителем; при недостатке воды отключается подача газа. Требуется ежегодная очистка внутренних элементов. Коэффициент полезного действия около 80% (рис. 11).

Рис. 11 - Прямоточный газовый нагреватель для обогрева: 1 - прямоточный газовый нагреватель; 2 - регулирующее устройство; 3 - термометр; 4 - фильтр; 5 - обратный клапан; 6 - насос; 7 - выпуск воды

| Проект инженерно-геологических изысканий для застройки второй очереди ... | |

|

Реферат Темой дипломного проекта является "Проект инженерно-геологических изысканий для застройки второй очереди МКР "Каштак" на стадии Проект ... Инженерно-геологический элемент 4м (ИГЭ - 4м) - представлен песком гравелистым или гравийным грунтом с суглинистым заполнителем, мерзлым, массивной криогенной текстуры, при ... 1) вертикальные электрические зондирования (ВЭЗ), необходимые для изучения мерзлых грунтов по глубине; 2) электропрофилирование (ЭП), необходимое, для оконтуривания зоны ... |

Раздел: Рефераты по геологии Тип: дипломная работа |

| Детский ясли-сад на 140 мест с бассейном | |

|

Архитектурно - строительная часть расчетно-конструктивная часть Механика грунтов, основания и фундаменты Организационно-технологическая часть Охрана ... Расчетное сопротивление бетона в рассматриваемой стадии работы панели принимаем при достижении бетоном 50% проектной прочности: , а с учетом коэффициента условий работы , при ... Главное внимание уделить качеству привозимой бетонной смеси, операции вибрирования (соблюдение необходимой толщины слоя при укладке бетона между операциями, времени вибрации ... |

Раздел: Рефераты по архитектуре Тип: реферат |

| Электроснабжение предприятия по производству деталей к автомобилям | |

|

... деталей к автомобилям " Расчетно-пояснительная записка к дипломному проекту. Содержание Введение 1. Определение расчетных электрических нагрузок ... При проектировании решаются задачи, которые заключаются в определении расчётных электрических нагрузок, в правильном выборе напряжения распределения по заводу, выборе числа и ... При прикосновении человека к фазному проводу УЗО почувствует ток утечки через тело человека и отключит линию. |

Раздел: Рефераты по физике Тип: дипломная работа |

| Технология строительного производства | |

|

Технология строительного производства 1. Механизация бетонных и железобетонных работ Оптимальный вариант механизации определяют по трем основным ... Заключается он в пропуске через грунт постоянного электрического тока с напряженностью поля 0,5... 1 В/СМИ и плотностью тока 1...5 А1м2. Электропрогрев кладки осуществляют, закладывая в горизонтальные швы пластинчатые или стержневые электроды, которые отпайками подключают к питающим электропроводам переменного тока ... |

Раздел: Рефераты по строительству Тип: учебное пособие |

| Проектирование четырехэтажной гостиницы в г. Краснодаре | |

|

Содержание Введение 1 Исходные данные 1.1 Место строительства 1.2 Расчетные данные 1.3 Геологические данные 1.4 Существующие подъездные пути 1.5 ... 1 бетонировать и прогревать балки следует участками с разрывом в каждом пролете длиной 1/8 пролета, но не менее 0,7 м, а заполнение разрывов бетонной смесью и прогрев бетона в ... Для этого необходим контроль и его осуществляют на следующих стадиях: при приёмке и хранении всех исходных материалов; при изготовлении и монтаже арматурных элементов и конструкций ... |

Раздел: Рефераты по строительству Тип: дипломная работа |