Реферат: Діагностика процесів лезової обробки

Задачі технічної діагностики:

визначення технічного стану процесу і рівня його працездатності;

оцінка якості функціонування процесу;

визначення місця і причин несправностей та їхнього усунення;

одержання вихідних даних для прогнозування технологічного стану процесу;

одержання вихідних даних для аналізу ступеня досконалості конструкції та технології виробництва;

одержання вихідних даних для аналізу впливу умов експлуатації на якість функціонування процесу.

У ході технологічного циклу обробки, заготовка піддається попередньому, поточному і вихідному контролю.

Попередній контроль повинен забезпечувати умови для безвідмовного протікання технологічного процесу. Контролю піддаються заготовка (правильність форми, положення, матеріал тощо), інструмент (розміри інструмента, форма інструмента, знос різальної кромки), стан устаткування (наявність заготовки, інструмента, керуючих програм, робота системи охолодження, змащення тощо).

Поточний автоматичний контроль повинен забезпечувати не тільки безперебійну роботу устаткування, але й високу якість обробки. При цьому контролюються форма деталі (вихідна, проміжна, остаточна), якість обробки, ступінь зносу та цілісність інструмента, режим різання та інші параметри, що впливають на кінцевий продукт.

Вихідний контроль призначений, для забезпечення якості продукції. Контролюються параметри (розміри, шорсткість поверхні, допуски тощо), які визначають якість продукції.

Діагностичні системи контролю процесів точіння

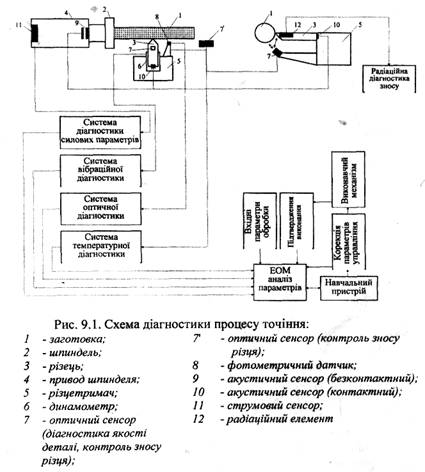

Рис.1.

На рис.1 представлена діагностична схема процесу обробки заготовки на токарному верстаті. Різець 3 підводиться у вихідне положення, де розташований оптичний сенсор 7. Визначається похибка установки різця (виліт вершини з урахуванням зносу на попередній обробці або початкова установка). Потім вносяться корективи для визначення траєкторії руху різця з метою одержання заданого розміру. Подача і частота обертання шпинделя визначається, виходячи з параметрів стійкості та одержуваної точності заготовки. Ці параметри можуть бути відкоректовані в ході процесу на підставі одержуваної інформації.

У ході процесу лезової обробки сенсор 7 відповідає за показники якості поверхні заготовки і знос інструмента.

Сигнали датчиків 7 і 7' обробляються в оптичній діагностичній системі, де розкладаються на складові, необхідні для аналізу зносу в процесі різання, і в статичному стані поверхні деталі. Далі інформація надходить для аналізу в ЕОМ.

У процесі обробки функціонують також два сенсори акустичної емісії 9 і 10. Сенсор 10 встановлений на державці різця, сенсор 9 - на валу шпинделя. Призначені вони для контролю стану ріжучої кромки (точніше, стану точки контакту), а також здійснюють контроль за зміною властивостей заготовки, і внаслідок цього вони відповідають за зміну режимів різання. Вони також здійснюють попередження про можливу поломку інструмента. Частота зчитування в середньому складає 0,2-0,3 секунди. Несуча частота сенсорів повинна бути різна. Інформація надходить у вібраційну діагностичну систему.

У приводі шпинделя встановлений струмовий сенсор 11, що є датчиком потужності. Його робота заснована на зміні потужності на валу двигуна через зміну умов обробки. На супорті встановлений також динамометр 6, за допомогою якого визначаються складові сили різання, що діють на різець у процесі обробки. Сигнал від такого сенсора і від динамометра передається в систему зусиль різання.

В лабораторних умовах у систему діагностики може додатково інсталюватися радіаційна система діагностики зносу. При цьому різець попередньо піддається опроміненню.

В ЕОМ йде порівняння сигналів, і проводяться, у разі потреби, коректування параметрів чи аварійне відключення. Далі ці параметри передаються на виконавчі механізми з обов'язковим підтвердженням про виконання.

Усі ситуації, що виникають у ході процесу заносяться в пам'ять навчального пристрою у вигляді "матриці рішень", і у випадку повторної появи ідентичної ситуації реакція на неї виходить безпосередньо з навчального пристрою. Інша функція навчального пристрою полягає у визначенні та систематизації причин відхилень і помилок з метою статистичного аналізу та локалізацій їх з метою усунення.

Діагностичні системи контролю прецизійних процесів

Прецизійний процес повинен забезпечувати три основних показники:

- висока надійність,

- висока продуктивність,

- висока точність і мінімальна шорсткість.

Досягти високих результатів за цими трьома показниками надзвичайно складно, тому що вони часто входять у суперечність, наприклад, висока точність і продуктивність. Висока точність, мінімальна шорсткість досягаються новими високими технологіями, прецизійними верстатами й оснащенням.

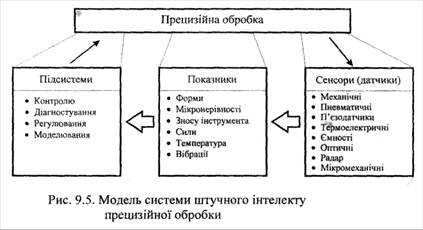

Необхідно мати інформацію про всі помилки і відхилення, щоб забезпечити високоточний прецизійний процес обробки. Система діагностики і управління є складовою частиною інформаційної системи в прецизійній обробці. Наявність діагностичної апаратури здійснює контроль за процесом обробки, станом якості поверхневого шару виробів, вносить відповідні корективи в технологію обробки й у такий спосіб забезпечує високоефективний процес управління. Система штучного інтелекту для реалізації прецизійного процесу обробки представлена на рис.2.

Завдяки сучасній сенсорній техніці можна одержувати великий обсяг інформації про процес обробки, верстат, різальний інструмент, заготовку. Одержувані характеристики можуть використовуватися виконавцями для контролю, діагностики, регулювання і моделювання. Звичайно при передачі сигналів від сенсорів сьогодні використовується класичний ланцюг обробки інформації, тобто потрібна фільтрація і посилення сигналу, його аналіз в аналогово-цифровому перетворювачі.

Рис.2

Напрямки розвитку діагностичних систем

У сучасній техніці штучний інтелект може моделювати поведінку людини за допомогою системи "мислячих" сенсорів. Різна інформація про працююче устаткування класифікується й аналізується за допомогою ЕОМ, де закладається ідеальна модель процесу.

Виникаючі помилки запам'ятовуються, і при їхньому повторі система штучного інтелекту здатна в більш короткий проміжок часу дати прогноз виниклої ситуації.

Застосування рішення найчастіше відбувається шляхом діалогу "людина - машина". У майбутньому передбачається здійснити автоматичний аналіз ситуації, що виникла, й автоматичне ухвалення рішення щодо усунення помилок.

До нині діючих можна віднести такі наукові моделі: корекцію, викликану зносом інструмента; компенсацію кінематичних помилок; оптимізацію регульованих параметрів процесу; корекцію, викликану відносним зсувом; компенсацію зміни форми, викликану механічною і термічною взаємодією.

лезова обробка технологічний стан

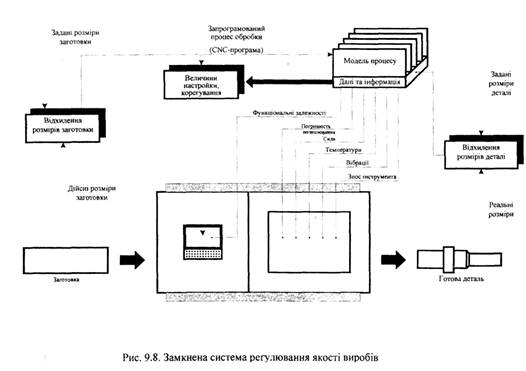

На рис.3 показана схема "інтелектуального" верстата із сенсорним вимірювальним контролюючим устаткуванням, що знаходиться в зоні обробки.

Рис.3

У ході здійснення технологічного процесу реєструються найбільш істотні дані. Щоб встановити співвідношення між параметрами на вході і виході системи, всі досягнуті якісні величини повинні бути обмірювані на верстаті чи поза ним. За допомогою математичної моделі можливо систематично відслідковувати хід протікання процесу й аналізувати його. Усі дані обробляються і можуть бути використані для визначення величини корекції. У цьому випадку з'являється система автоматичного регулювання, що стежить за процесом та керує ним, виходячи з критеріїв якості.

Корекція, що компенсує знос інструмента, може бути досягнута зміною подачі на врізання чи розмірними корекціями.

Модель компенсації відхилень, викликаних кінематикою, включена в деякі системи управління. В області обробки металів вже є успіхи в створенні цієї машинної концепції, у якій для спостереження й оптимізації параметрів процесу використовують системну силову сенсорику і сенсорику механічних шумів, оптимізацію силових та температурних параметрів.

Сьогодні допомогою нейронної мережі розподілу можна створити системи, які самонавчаються, автоматично вибирати, параметри і кореляції. Система прогнозує очікувану якість і порівнює її з дійсно отриманими значеннями. При відхиленнях відбувається адаптація (зміни) системи управління та параметрів моделі. Система спочатку визначає свій стан, а потім проводить моделювання і прогноз ймовірного ходу процесу.

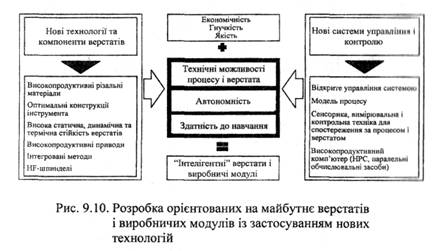

На рис.4 показані головні напрямки розвитку сучасною обробного устаткування. З одного боку, устаткування пов'язане з високою швидкістю, а з іншого - найвища точність, що повинна бути досягнута.

Рис.4.

Розходження між звичайними системами, ям містять науковий базис, і системами, здатними до навчання, полягає в тому, що в традиційних системах дотепер існували жорсткі, введені в неї правила. Здатні до навчання системи містять "прототипи" поведінки, ними створені, І можуть самостійно та еволюційно оптимізуватися.