Курсовая работа: Расчет плазмотрона и определение его характеристик

Министерство образования и науки Украины

Донбасский государственный технический университет

Кафедра радиофизики

КУРСОВАЯ РАБОТА

по дисциплине: «Проектирование и эксплуатация плазменного технологического оборудования»

на тему: «Расчёт плазмотрона и определение его характеристик»

Вариант № 6

Выполнила

студентка группы РФ-05

С. В. Мочнёва

Проверил

канд. техн. наук, доцент

С.Н. Сергиенко

Алчевск

2008

РЕФЕРАТ

Пояснительная записка к курсовой работе: 31 с., 5 рис., 7 источников.

Объект исследования – электродуговой плазмотрон постоянного тока косвенного действия.

Цель работы – расчет плазмотрона и определение его основных характеристик.

Метод исследования – теоретические расчеты электродугового плазмотрона, его вольт-амперных и тепловых характеристик.

В ходе выполнения курсовой работы разработана расчетная схема плазмотрона, выполнен расчет основных геометрических параметров плазмотрона, исследовано изменение ресурса работы катода плазмотрона при условии замены цилиндрического полого катода на стержневой, определены вольт-амперные и тепловые характеристики, выбран источник питания.

В результате расчетов получены следующие параметры: сила тока - 124 A, напряжение на дуге - 173 B, КПД – 0,552, мощность – 21,45 кВт, ресурс работы катода и анода составляет 250 часов.

Данный плазмотрон можно применять в следующих технологических процессах: напыление, модификация поверхности материалов, упрочнения поверхностей, закалка поверхностей.

ПЛАЗМОТРОН, ЭЛЕКТРИЧЕСКАЯ ДУГА, РАЗРЯДНЫЙ КАНАЛ, ПОЛЫЙ ЦИЛИНДРИЧЕСКИЙ КАТОД, ГЛАДКИЙ ЦИЛИНДРИЧЕСКИЙ АНОД, РЕСУРС РАБОТЫ, ИСТОЧНИК ПИТАНИЯ.

СОДЕРЖАНИЕ

Введение

1 Составление расчётной схемы плазмотрона

2 Расчёт плазмотрона

2.1 Расчёт рабочих параметров и геометрических размеров плазмотрона

2.2 Расчёт системы охлаждения

2.2.1 Расчёт охлаждения катода

2.2.2 Расчёт охлаждения анода

2.3 Расчёт ресурса работы плазмотрона

2.3.1 Расчёт ресурса работы электродов

3 Определение характеристик плазмотрона

4 Выбор источника питания плазмотрона

5 Технологическое применение плазмотрона

6 Научно-исследовательская работа студента

Выводы

Перечень ссылок

ВВЕДЕНИЕ

Методы применения потока ионизированной плазмы в качестве источника энергии при сварке начали внедряться еще в 50-х годах прошлого столетия, но только в последнее время нашли свое широкое применение. Процесс основан на ионизации плазменного газа с помощью электрической дуги и его фокусировании с помощью специальной конструкции наконечника плазмотрона.

Одной из наиболее перспективных обработок является плазменная технология, интенсивно разрабатываемая как в нашей стране, так и за рубежом. Использование низкотемпературной плазмы эффективно не только для переплава металлов и сплавов; напыления износостойких, жаропрочных и коррозионностойких покрытий резки и сварки различных материалов, но и для поверхностного упрочнения различных изделий. Плазменные процессы охватывают как многотоннажное производство, так и производство небольших количеств специальных веществ и материалов, применяемых в новой технике [1].

Применение низкотемпературной плазмы в промышленности позволит значительно интенсифицировать существующие технологические процессы, создать совершенно новые аппараты и технологию производства. Такие свойства низкотемпературной плазмы, как высокая температура и концентрация энергии в малом объёме, открывает возможность использовать её в металлургических процессах. Применение плазмы позволяет значительно ослабить проблему создания специальных огнеупоров, повысит чистоту получаемого продукта [1,2]. К плазматронам предъявляются следующие требования:

- большой ресурс работы электродов;

- надежность и устойчивость электродуговой установки;

- большой диапазон используемых мощностей;

- возможность нагрева любых технологически необходимых газов

- высокая энергетическая эффективность;

- стабильность параметров плазменного потока;

- большая длительность непрерывной работы;

- простота обслуживания.

Целью данной работы является расчёт основных геометрических, электрических и тепловых показателей плазмотрона косвенного действия. В научно-исследовательской работе студента (НИРС) необходимо исследовать изменение ресурса работы катода плазмотрона при условии замены цилиндрического полого на стержневой.

Плазмотрон косвенного действия широко применяется для напыления, закалки, поверхностного упрочнения деталей обработки поверхности строительных материалов.[3].

1 СОСТАВЛЕНИЕ РАСЧЕТНОЙ СХЕМЫ ПЛАЗМОТРОНА

В

данной работе предполагается рассчитать плазмотрон косвенного действия, рабочий

газ – воздух, начальная температура воздуха ![]() , конечная –

, конечная – ![]() . Расход воздуха

. Расход воздуха ![]() кг/с. Давление

рабочего газа на выходе из плазмотрона

кг/с. Давление

рабочего газа на выходе из плазмотрона ![]() .

.

Ресурс работы плазмотрона должен составлять не менее 250 часов.

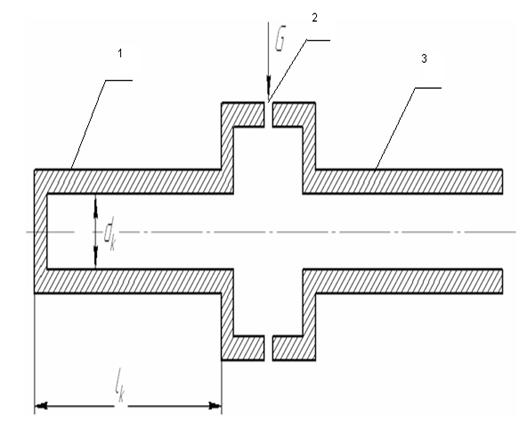

Схема рассчитываемого плазмотрона представлена на рисунке 1.1.

Данная схема содержит цилиндрический полый катод (1) и цилиндрический гладкий анод (2). Электроды выполнены из меди. В плазмотроне используется газо-вихревая стабилизация дуги. Вдув рабочего газа осуществляется через отверстия (3)

Для расчета плазмотрона необходимо определить следующие параметры: рабочие значения тока I и напряжение дуги U, тепловой коэффициент полезного действия h, диаметр отверстий для подачи рабочего газа, геометрические размеры разрядного канала и катода lк , dк (см. рис 1.1), обеспечивающие необходимый ресурс работы, расход воды на охлаждение узлов плазмотрона.

1 - катод; 2 - подача газа; 3 – анод.

Рисунок 1.1 – Схема плазмотрона

2 РАСЧЕТ ПЛАЗМОТРОНА

2.1 Расчет рабочих параметров и геометрических размеров плазмотрона

Для расчета размеров плазмотрона зададимся следующими константами [4]:

-скорость звука в воздухе при 4200 К ![]() ;

;

-плотность воздуха при 4200 К  ;

;

-расход воздуха ![]() ;

;

-давление воздуха на выходе из плазмотрона ![]() .

.

Для расчета электрических и тепловых характеристик плазмотрона будем использовать следующую систему уравнений:

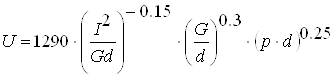

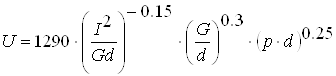

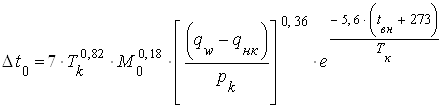

- вольт-амперной характеристики:

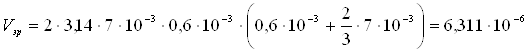

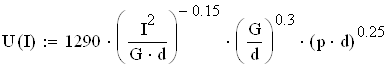

;(2.1)

;(2.1)

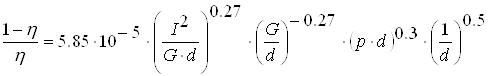

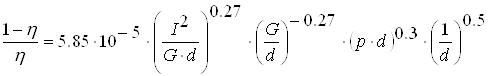

- теплового КПД плазмотрона:

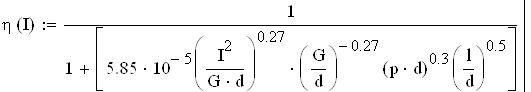

;(2.2)

;(2.2)

- мощности, вкладываемой в дугу:

![]() ; (2.3)

; (2.3)

- энергии истекающей струи:

![]() (2.4)

(2.4)

Представленная

система уравнений не замкнута, поэтому необходимо ввести ещё два условия,

устанавливающие взаимосвязь между искомыми параметрами. Одно из них вытекающее

из опыта работы с электродуговыми нагревателями воздуха, определяет, что при

температуре истекающей струи Т=(3000-4000)К и давлении р=105 Н/м2, относительная

длина выходного электрода принимается равной ![]() . Второе условие определяет

отсутствие теплового запирания в канале цилиндрического электрода. С этой целью

внутренний диаметр электрода выбирается на 10-30% больше критического. В нашем

расчете примем d=1.3dкр.

. Второе условие определяет

отсутствие теплового запирания в канале цилиндрического электрода. С этой целью

внутренний диаметр электрода выбирается на 10-30% больше критического. В нашем

расчете примем d=1.3dкр.

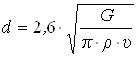

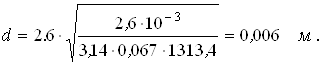

Тогда мы можем рассчитать диаметр разрядного канала плазмотрона по следующей формуле [1]:

, (2.5)

, (2.5)

подставив исходные значения, получим:

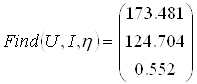

Решая полученную систему уравнений с помощью MathCAD, получим:

![]()

![]()

![]()

![]()

![]()

Given

![]()

Таким образом, получили следующие характеристики: напряжение дуги – 173 В, сила тока – 124 А, тепловой КПД – 55,2%. Мощность рассчитанного плазмотрона составляет 21,45 кВт.

Рассчитаем

диаметр отверстий, через которые воздух подается в вихревую камеру. Для

эффективной стабилизации дугового разряда на оси канала газовым вихрем и

снижения эрозии материала катода, вызванной воздействием пятна дуги, необходимо

обеспечить скорость газа на выходе из кольца закрутки в пределах 150-200 м/с.

Принимаем скорость воздуха на выходе ![]() (м/с), плотность воздуха при

нормальных условиях

(м/с), плотность воздуха при

нормальных условиях ![]() (кг/м3). Так как осуществляется

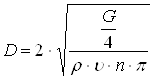

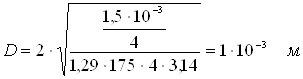

распределенный вдув газа через 4 кольца закрутки, то для расчета диаметра

отверстий берем расход газа равным G/4 [1].

(кг/м3). Так как осуществляется

распределенный вдув газа через 4 кольца закрутки, то для расчета диаметра

отверстий берем расход газа равным G/4 [1].

(2.6)

(2.6)

где n – количество отверстий в одном кольце закрутки, равное четырем.

Подставив численные значения, получим:

.

.

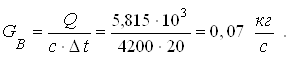

2.2 Расчет системы охлаждения

2.2.1 Расчёт охлаждения катода

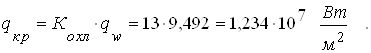

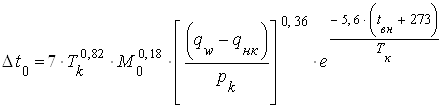

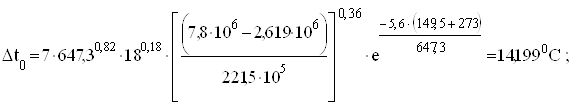

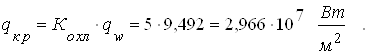

Полный тепловой поток в выходной электрод (катод) равен [1]:

![]() (2.7)

(2.7)

Плотность теплового потока в стенку электрода рассчитывается по формуле:

(2.8)

(2.8)

Найдём температуру

насыщения ![]() при давлении

при давлении ![]()

![]() (2.9)

(2.9)

Для дальнейшего расчёта нам необходимо

принять температуру охлаждаемой стенки электрода равной температуре кипения

воды ![]() при давлении

при давлении ![]() Па,

Па, ![]() , и определяем по формуле максимально д пустимый

перепад температуры на стенке медного электрода:

, и определяем по формуле максимально д пустимый

перепад температуры на стенке медного электрода:

![]() (2.10)

(2.10)

где ![]() -

температура плавления меди (1083 0С).

-

температура плавления меди (1083 0С).

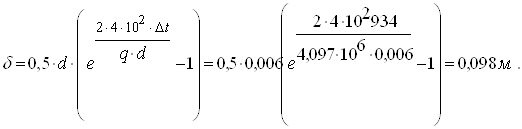

После этого рассчитываем максимально допустимую толщину стенки электрода при которой достигается этот перепад [1]:

(2.11)

(2.11)

Из расчета видно,что в случае медных электродов толщина стенки может быть очень большой. На практике толщина медной стенки выбирается гораздо меньшей. Поскольку при меньших толщинах стенки опасности перегрева рабочей поверхности электрода не существует, то толщину стенки можно выбирать не из тепловых, а из иных соображений, например , прочностных, ресурсных и прочих.

Поэтому толщину стенки выбираем меньше критической (0.098 м), соответственно равную 10 мм, что вполне обеспечивает и прочность стенки даже при значительном больших давлениях, и ресурс непрерывной работы.

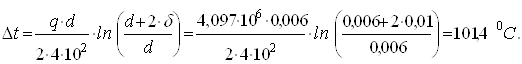

Температурный перепад на ней равен:

(2.12)

(2.12)

Приняв начальную температуру охлаждающей воды ![]() , а перепад температур в рубашке

охлаждения выходного элнктрода

, а перепад температур в рубашке

охлаждения выходного элнктрода ![]() , определяем секундный расход

воды, необходимый для охлаждения электрода:

, определяем секундный расход

воды, необходимый для охлаждения электрода:

(2.13)

(2.13)

Определим среднее значение охлаждающей температуры воды:

![]() (2.14)

(2.14)

Найдём недогрев воды до температуры

кипения при давлении ![]() Па, он равен:

Па, он равен:

![]() (2.15)

(2.15)

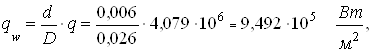

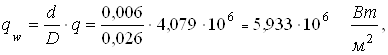

Дальнейший расчёт необходимо вести, исходя из максимальной плотности теплового потока на охлаждаемой водой поверхности электрода:

(2.16)

(2.16)

где ![]() - внешний диаметр выходного

электрода, равный 0,026 м.

- внешний диаметр выходного

электрода, равный 0,026 м.

Коэффициент надёжности охлаждения принимаем равным Кохл = 13. Выбор такого значения,как будет видно из дальнейшего расчёта, связан с необходимостью получения конструктивно приемлемых значений зазора. Далее находим критическую плотность теплвого потока,на которую должно быть расчитано охлаждение катода:

(2.17)

(2.17)

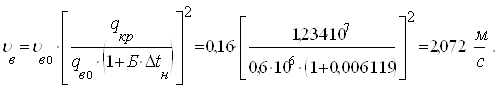

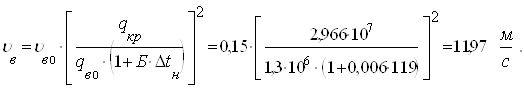

Определяем необходимую скорость охлаждающей воды в зазоре, для чего зададимся необходимыми константами, которые определены из графика 9,1 [1].

![]() (2.18)

(2.18)

(2.19)

(2.19)

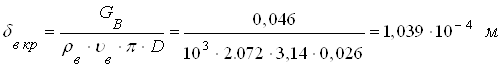

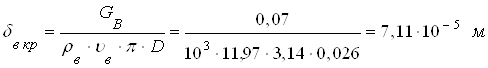

Величина водяного зазора в рубашке

охлаждения определяется с учётом условия ![]() , тогда:

, тогда:

(2.20)

(2.20)

Исходя из конструктивных соображений

примем величину водяного зазора равной ![]() м.

м.

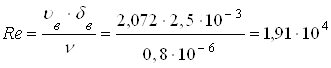

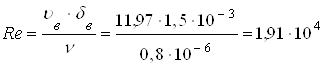

Для уточнения величины температуры охлаждаемой поверхности стенки и проверки режима её охлаждения найдём значения определяющих критериев (Re, Nu, Pr).

Число Рейнольдса равно:

(2.21)

(2.21)

где ![]() -

кинематическая вязкость воды при

-

кинематическая вязкость воды при ![]() .

.

При известном значении числа Рейнольдса найдём число Нуссельта, исходя из табличных данных критериев числа Прандтля для соответствующих температур [4].

![]() - число Прандтля при

- число Прандтля при ![]() ;

;

![]() - число Прандтля при

- число Прандтля при ![]() ;

;

![]() - коэффициент пропорциональности.

- коэффициент пропорциональности.

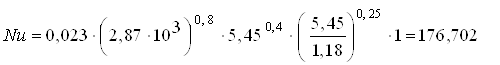

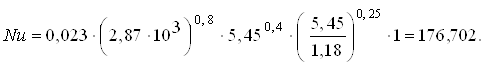

Исходя из формулы (2.21) число Нуссельта будет равно:

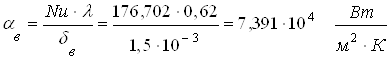

Зная число Нуссельта найдём коэффициент теплоотдачи:

(2.22)

(2.22)

где ![]() - коэффициент

теплопроводности воды при температуре

- коэффициент

теплопроводности воды при температуре ![]() .

.

Для выяснения характера теплоотдачи у стенки определим плотность теплового потока, соответствующую началу кипения [1]:

![]() (2.23)

(2.23)

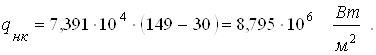

Поскольку ![]() , то теплообмен у стенки

происходит в режиме конвективного кипения жидкости. Поэтому температура стенки

должна рассчитываться:

, то теплообмен у стенки

происходит в режиме конвективного кипения жидкости. Поэтому температура стенки

должна рассчитываться:

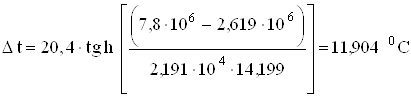

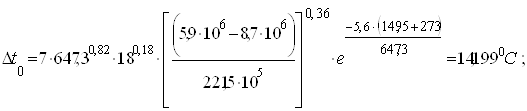

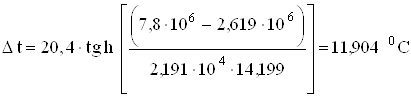

![]() (2.24)

(2.24)

где

,(2.25)

,(2.25)

в свою очередь:

(2.26)

(2.26)

![]() константы

уравнения (2.27), подставляя в него численные значения получим:

константы

уравнения (2.27), подставляя в него численные значения получим:

теперь зная ![]() , рассчитаем

, рассчитаем ![]() из уравнения (2.25):

из уравнения (2.25):

,

,

таким образом, температура стенки в соответствии с уравнением (2.24) составит:

![]()

Поскольку температура

стенки ![]() , оказалась близкой к заданной в

начале расчёта, то второго приближения можно не делать.

, оказалась близкой к заданной в

начале расчёта, то второго приближения можно не делать.

Средняя температура рабочей поверхности анода в зоне эрозии составляет:

![]() (2.28)

(2.28)

где ![]() температурный

перепад на стенке анода в первом приближении.

температурный

перепад на стенке анода в первом приближении.

Тогда подставляя значения в формулу (2.28), получим среднюю температуру поверхности анода в зоне эрозии:

![]()

что ниже температуры плавления меди (1083 0С).

2.2.2 Расчёт охлаждения анода

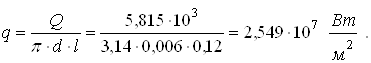

Полный тепловой поток в выходной электрод (анод) равен [1]:

![]() (2.29)

(2.29)

Плотность теплового потока в стенку электрода рассчитывается по формуле:

(2.30)

(2.30)

Для дальнейшего расчёта нам необходимо

принять температуру охлаждаемой стенки электрода равной температуре кипения

воды ![]() при давлении

при давлении ![]() Па

Па![]() , т.е.

, т.е. ![]() 0С, и определяем по формуле максимально допустимый

перепад температуры на стенке медного электрода:

0С, и определяем по формуле максимально допустимый

перепад температуры на стенке медного электрода:

![]() (2.31)

(2.31)

где ![]() -

температура плавления меди (1083 0С).

-

температура плавления меди (1083 0С).

После этого рассчитываем максимально допустимую толщину стенки электрода при которой достигается этот перепад [1]:

(2.32)

(2.32)

Из расчета видно,что в случае медных электродов толщина стенки может быть очень большой. На практике толщина медной стенки выбирается гораздо меньшей. Поскольку при меньших толщинах стенки опасности перегрева рабочей поверхности электрода не существует, то толщину стенки можно выбирать не из тепловых, а из иных соображений, например, прочностных, ресурсных и прочих.

Поэтому толщину стенки выбираем меньше критической (0.015м), соответственно равную 10 мм, что вполне обеспечивает и прочность стенки даже при значительном больших давлениях, и ресурс непрерывной работы.

Температурный перепад на ней равен:

(2.33)

(2.33)

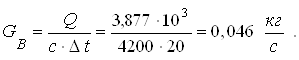

Приняв начальную температуру охлаждающей воды ![]() , а перепад температур в рубашке

охлаждения выходного элнктрода

, а перепад температур в рубашке

охлаждения выходного элнктрода ![]() , определяем секундны расход воды,

необходимый для охлаждения электрода:

, определяем секундны расход воды,

необходимый для охлаждения электрода:

(2.34)

(2.34)

Определим среднее значение охлаждающей температуры воды:

![]() (2.35)

(2.35)

Найдём недогрев воды до температуры

кипения при давлении ![]()

![]() , он равен:

, он равен:

![]() (2.36)

(2.36)

Дальнейший расчёт необходимо вести, исходя из максимальной плотности теплового потока на охлаждаемой водой поверхности электрода:

(2.37)

(2.37)

плазмотрон катод стержневой

где ![]() - внешний диаметр выходного

электрода, равный 0,026 м.

- внешний диаметр выходного

электрода, равный 0,026 м.

Коэффициент надёжности охлаждения принимаем равным Кохл = 5. Выбор такого значения,как будет видно из дальнейшего расчёта, связан с необходимостью получения конструктивно приемлемых значений зазора. Далее находим критическую плотность теплового потока,на которую должно быть расчитано охлаждение катода:

(2.38)

(2.38)

Определяем необходимую скорость охлаждающей воды в зазоре, для чего зададимся необходимыми константами, которые определены из графика 9,1 [1]:

![]()

(2.39)

(2.39)

Величина водяного зазора в рубашке

охлаждения определяется с учётом условия ![]() , тогда:

, тогда:

(2.40)

(2.40)

Исходя из конструктивных соображений

примем величину водяного зазора равной ![]() м.

м.

Для уточнения величины температуры охлаждаемой поверхности стенки и проверки режима её охлаждения найдём значения определяющих критериев (Re, Nu, Pr).

Число Рейнольдса равно:

(2.41)

(2.41)

где ![]() -

кинематическая вязкость воды при

-

кинематическая вязкость воды при ![]() ;

;

При известном значении числа Рейнольдса найдём число Нуссельта, исходя из табличных данных критериев числа Прандтля для соответствующих температур [4].

![]() - число Прандтля при

- число Прандтля при ![]() ;

;

![]() - число Прандтля при

- число Прандтля при ![]() ;

;

![]() - коэффициент пропорциональности.

- коэффициент пропорциональности.

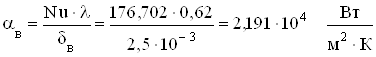

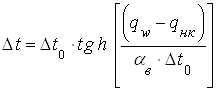

Исходя из формулы (2.41) число Нуссельта будет равно:

Зная число Нуссельта найдём коэффициент теплоотдачи:

(2.42)

(2.42)

где ![]() - коэффициент

теплопроводности воды при температуре

- коэффициент

теплопроводности воды при температуре ![]() .

.

Для выяснения характера теплоотдачи у стенки определим плотность теплового потока, соответствующую началу кипения [1]:

![]() (2.43)

(2.43)

Поскольку ![]() , то теплообмен у стенки

происходит в режиме пузырькового кипения жидкости. Поэтому температура стенки

должна рассчитываться:

, то теплообмен у стенки

происходит в режиме пузырькового кипения жидкости. Поэтому температура стенки

должна рассчитываться:

![]() (2.44)

(2.44)

где

,(2.45)

,(2.45)

в свою очередь:

(2.46)

(2.46)

![]() константы

уравнения (2.46), подставляя в него численные значения получим:

константы

уравнения (2.46), подставляя в него численные значения получим:

теперь зная ![]() , рассчитаем

, рассчитаем ![]() из уравнения (2.45):

из уравнения (2.45):

,

,

таким образом, температура стенки в соответствии с уравнением (2.44) составит:

![]()

Поскольку температура

стенки ![]() , оказалась близкой к заданной в

начале расчёта, то второго приближения можно не делать.

, оказалась близкой к заданной в

начале расчёта, то второго приближения можно не делать.

Средняя температура рабочей поверхности анода в зоне эрозии составляет:

![]() (2.47)

(2.47)

где ![]() температурный

перепад на стенке анода в первом приближении.

температурный

перепад на стенке анода в первом приближении.

Тогда подставляя значения в формулу (2.47), получим среднюю температуру поверхности анода в зоне эрозии:

![]()

что ниже температуры плавления меди (1083 0С).

2.3 Расчет ресурса работы плазмотрона

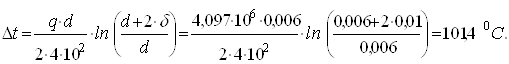

2.3.1 Расчет ресурса работы электродов

Расчет ресурса работы электродов будем производить по схеме анода, так как катод в данной работе имеет форму анода.

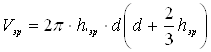

Длина эрозированной зоны в гладком цилиндрическом

канале определяется крупномасштабным шунтированием. При работе на воздухе в

диапазоне токов от 100 до 500 А и расходов газа ![]() кг/с она равна 3-5 d.

Форму эрозированной поверхности электрода для простоты расчета представим в

виде равностороннего треугольника, которого равно размаху крупномасштабного

шунтитования, а высота – допустимой выработке стенки электрода.

кг/с она равна 3-5 d.

Форму эрозированной поверхности электрода для простоты расчета представим в

виде равностороннего треугольника, которого равно размаху крупномасштабного

шунтитования, а высота – допустимой выработке стенки электрода.

Примем для рассматриваемого случая (![]() м,

м, ![]() кг/с,

кг/с, ![]() А) длину эрозированной

зоны

А) длину эрозированной

зоны ![]() , а

глубину допустимой выработки (при

, а

глубину допустимой выработки (при ![]() м) равной

м) равной ![]() м. В этом случае объем

эрозированного материала равен:

м. В этом случае объем

эрозированного материала равен:

(2.48)

(2.48)

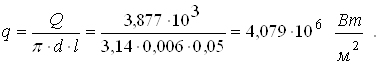

и составит

м3

м3

Для медного электрода (![]() кг/м3), масса уносимого материала

равна:

кг/м3), масса уносимого материала

равна:

![]() кг(2.49)

кг(2.49)

При удельной эрозии медного электрода, равной:

![]() кг/Кл

кг/Кл

время работы электрода составит:

![]() ч.

ч.

Таким образом, получили, что ресурс работы анода и катода равен 251 час, что удовлетворяет поставленным требованиям (250 часов).

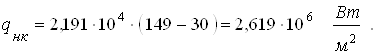

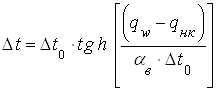

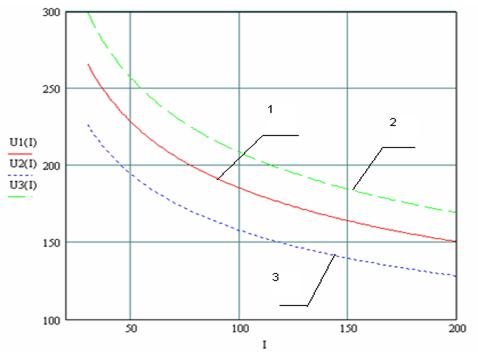

3 ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК ПЛАЗМОТРОНА

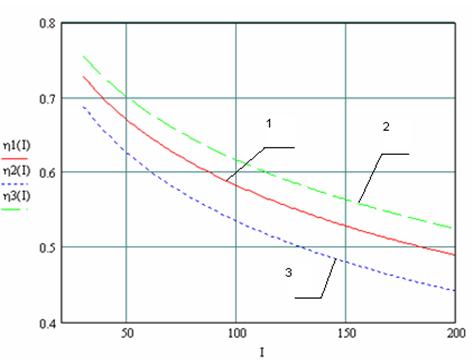

Вольт-амперные характеристики (ВАХ) плазменной дуги отражают зависимость напряжения от силы тока при постоянстве геометрических размеров электродуговой камеры, расхода газа, его давлении в характерном сечении и других определяющих параметров [1]. Для плазмотронов с длиной дуги меньше длины самоустанавливающейся ВАХ имеет только участок падающей зависимости напряжения от силы тока (при низких токах, когда длина дуги дуга становится равной длине самоустанавливающейся). При этом рабочим участком ВАХ является именно падающая ветвь. Вид функции, описывающей падающий участок ВАХ, представлен формулой (2.3).С увеличением расхода газа (кривая 2), при прочих равных условиях, ВАХ располагается выше из-за удлинения дуги и роста напряжения на ней.

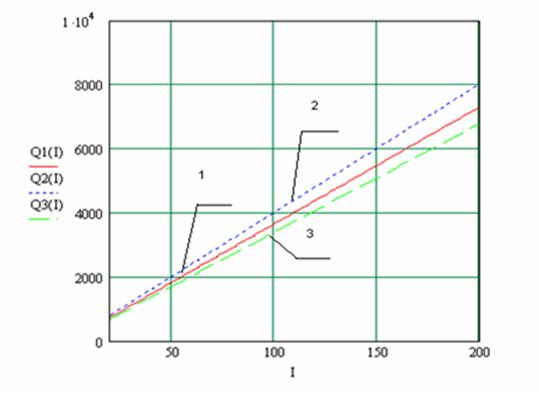

Кривые, показывающие зависимость теплового КПД от силы тока при различных расходах газа и неизменных остальных параметрах описывается выражением (2.4).

Построим графики ВАХ (падающий участок) и зависимости теплового коэффициента полезного действия от тока при изменении силы тока от 20 до 200А.

Результаты построения представлены на рисунках 3.1 и 3.2.

Кривые, описывающие зависимость КПД от силы тока дуги имеет падающий характер. Это объясняется тем, что при росте тока резко начинают расти тепловые потери на катоде и аноде, что в свою очередь очень сильно сказывается на тепловом КПД. С увеличением расхода газа (кривая 2) повышается КПД, так как уменьшается тепловые потоки и обеспечивается устойчивое горение дуги. С уменьшением расхода газа (кривая 3) КПД понижается из-за увеличения тепловых потоков.

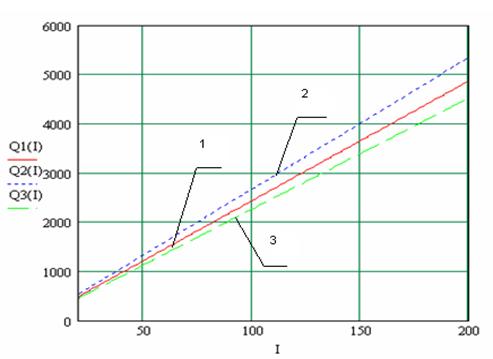

Зависимости тепловых потоков в анод и катод от силы тока представлены на рисунках 3.3 и 3.4. Они имеют линейный характер, так как линейно зависят от силы тока и описываются выражениями (2.7) и (2.29). При увеличении расхода газа прямая зависимости расположена ниже, потому что электрод обдувается газом и из-за этого снижается его температура.

![]()

![]()

1 - G = 1,5 ∙ 10-3; 2 – G = 1,95 ∙ 10-3; 3 – G = 1,05 ∙ 10-3 кг/с

Рисунок 3.1 – Вольт-амперные характеристики плазмотрона

1 - G = 1,5 ∙ 10-3; 2 – G = 1,95 ∙ 10-3 ; 3 – G = 1,05 ∙ 10-3 кг/с

Рисунок 3.2 – Зависимость теплового КПД плазмотрона от силы тока

1 - G = 1,5 ∙ 10-3; 2 – G = 1, 05 ∙ 10-3 ; 3 – G = 1, 95 ∙ 10-3 кг/с

Рисунок 3.3 – Зависимость теплового потока в анод от силы тока

1 - G = 1,5 ∙ 10-3; 2 – G = 1, 05 ∙ 10-3 ; 3 – G = 1, 95 ∙ 10-3 кг/с

Рисунок 3.4 – Зависимость теплового потока в катод от силы тока.

4 ВЫБОР ИСТОЧНИКА ПИТАНИЯ ПЛАЗМОТРОНА

В момент запуска плазмотрона главную роль играет источник питания, который должен обеспечивать не только устойчивые рабочие вольт-амперные характеристики плазмотрона, но и предоставить достаточное напряжение для пробоя, необходимого для запуска плазмотрона. Поэтому напряжение холостого хода источника питания должно быть больше рабочего напряжения дуги плазмотрона. Как было показано выше, рабочее напряжение на дуге плазмотрона 173 В, сила тока – 124 А. Принимаем коэффициент запаса по напряжению равным 1,3. Тогда напряжение холостого хода источника питания составит:

![]()

Наиболее подходящим является источник питания, выпускаемый Запорожским заводом “Преобразователь” ДЕЗ-315/230. Это тиристорный источник питания, который может быть задан на любую мощность и обеспечивать высокий КПД, хорошую регулируемость в широком диапазоне, высокую степень стабилизации заданного тока. Выбранный нами источник питания обеспечивает следующие показатели: номинальное напряжение – 230 В, номинальная сила тока – 315 А, номинальная мощность – 72 кВт [5].

5 ТЕХНОЛОГИЧЕСКОЕ ПРИМЕНЕНИЕ ПЛАЗМОТРОНА

На современном этапе развития науки и техники во многих случаях существует потребность в обеспечении достаточно высоких и стабильных температур. Наиболее удобно использовать для их получения плазменное оборудование. Рассчитанный нами плазмотрон может быть использован для самых различных технологических процессов.

Плазмотрон можно использовать для поверхностной плазменной обработки металлов, что особенно важно при обработке закаливающихся сталей, для плазменного напыления.

Для напыления применяют дугу косвенного действия.

Плазменным напылением с соответствующим подбором порошковых или проволочных материалов можно создавать покрытия с заданными эксплуатационными свойствами: износостойкие, антикоррозионные, жаростойкие, электроизоляционные.

Преимуществами плазменного напыления являются высокая однородность, прочность сцепления с основой и высокая производительность, достигаемые за счет высокой скорости частиц, а также отсутствие перемешивания материалов покрытия и основы.

При напылении небольших деталей из-за низкого коэффициента использования материалов способ не эффективен.

В установках плазменного напыления используется преимущественно азот и другой наиболее доступный и дешевый газ.

Хорошее качество покрытий достигается при напылении в среде аргона в смеси с водородом.

Большинство плазмотронов для напыления работает на постоянном токе прямой полярности, так как имеют при этом высокий КПД использования по мощности.

Ещё одним возможным применением плазмотрона является плазменная обработка поверхности строительных материалов. Она заключается в оплавлении и напылении лицевой поверхности. В этом случае плазменная струя является не только источником тепловой энергии, но и обеспечивает протекание различных физико-химических процессов в контактной зоне. Например, при обработке бетона его поверхность приобретает светло-зелёную окраску. Для получения поверхности другого цвета в плазменную струю подают соответствующие окислы металлов, которые и напыляются на бетон [2].

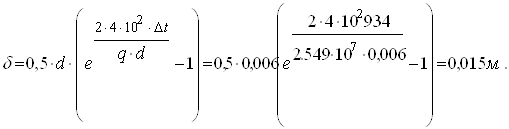

6 НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ РАБОТА СТУДЕНТА

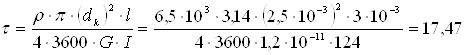

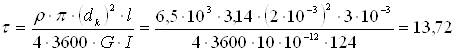

В научно-исследовательской работе студента нужно исследовать изменение ресурса работы катода плазмотрона при условии замены цилиндрического полого катода на стержневой.

При силе тока I=124 A целесообразно воспользоваться термохимическим циркониевым

катодом. На основании экспериментальных исследований рекомендуется для катодов,

работающих при токах ![]() , выбирать диаметр вставки из

циркония

, выбирать диаметр вставки из

циркония ![]() м;

при токах

м;

при токах ![]() ,

,![]() .[2] Глубину

выработки вставки нецелесообразно допускать более

.[2] Глубину

выработки вставки нецелесообразно допускать более ![]() м, при большей глубине начинается

заметная эрозия уже самой медной обоймы, обусловленная усилением теплового

воздействия столба дуги, углубляющегося в тело катода. В этом случае при

величине удельной эрозии циркония

м, при большей глубине начинается

заметная эрозия уже самой медной обоймы, обусловленная усилением теплового

воздействия столба дуги, углубляющегося в тело катода. В этом случае при

величине удельной эрозии циркония ![]() кг\Кл время работы катода

составит:

кг\Кл время работы катода

составит:

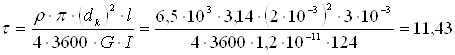

при ![]() м

м

![]() ;

;

при ![]() м

м

;

;

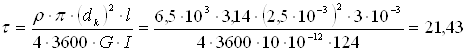

Изменим материал

вставки на вольфрам, при этом оставляя теже параметры. В этом случае удельная

эрозия вольфрама ![]() кг\Кл время работы катода

составит:

кг\Кл время работы катода

составит:

при ![]() м

м

;

;

при ![]() м

м

Из полученных данных мы

видим, что при замене цилиндрического полого на стержневой ресурс работы уменьшился

более чем в 20 раз, и составил: при ![]() м – 11,43 часов; при

м – 11,43 часов; при ![]() м – 17,47

часов. Это связано с малой площадью привязки дуги стержневого катода. Площадь

привязки уменьшается, при этом увеличивается объемная плотность энергии,

следовательно, время изнашивания катода сильно увеличивается, а ресурс работы уменьшается.

м – 17,47

часов. Это связано с малой площадью привязки дуги стержневого катода. Площадь

привязки уменьшается, при этом увеличивается объемная плотность энергии,

следовательно, время изнашивания катода сильно увеличивается, а ресурс работы уменьшается.

Если данное время не удовлетворяет техническим требованиям, рекомендуется искать иное конструктивное решение. Одним из вариантов такого решения является, например, замена циркониевой вставки на вольфрамовую. Из расчетов мы видим, что вольфрамовая вставка повышает ресурс работы плазмотрона,но для большего времени работы необходим при этом обдув такого катодного узла защитным газом , например, азотом. В этом случае время работы катода возрастает более чем в 10 раз и при больших токах приблизится к ресурсу непрерывной работы анода.

ВЫВОДЫ

В данной курсовой работе рассчитан плазмотрон косвенного действия со следующими характеристиками: напряжение на дуге - 173 В, ток дуги - 124 А, тепловой КПД составляет 55,2%, мощность плазмотрона составляет около 21,45 кВт. Рабочий газ – воздух, начальная температура которого составляет 300 К, конечная – 4200 К. Катод – цилиндрический полый. Анод – цилиндрический гладкий. Ресурс работы плазмотрона – 251,22 час.

Также определены и построены его вольт-амперные и тепловые характеристики.

Для питания плазмотрона предлагается использование источника питания, который предоставляет достаточное напряжение для пробоя, необходимое для запуска плазмотрона. Он должен обеспечивать плавную регулировку силы тока в диапазоне 100-350 А и иметь напряжение холостого хода не менее 120 В. В работе был выбран источник питания, выпускаемый Запорожским заводом “Преобразователь” ДЕЗ-315/230, обеспечивающий следующие показатели: номинальное напряжение – 230 В, номинальная сила тока – 315 А, номинальная мощность – 72 кВт [6].

Для плазмотрона, рассмотрены возможные варианты его технологического использования: напыление, поверхностная плазменная обработка металлов и строительных материалов, закалка.

Кроме того, в научно-исследовательской работе было исследовано изменение работы катода плазмотрона при условии замены цилиндрического полого катода на стержневой. Из полученных данных мы увидели, что ресурс работы уменьшился более чем в 20 раз. Однако при замене циркониевой вставки на вольфрамовую ресурс работы повышается. Если катод обдувать защитным газом, то значительно увеличится ресурс работы стержневого катода.

ПЕРЕЧЕНЬ ССЫЛОК

1 Основы расчета плазмотронов линейной схемы / Под ред. М.Ф. Жукова. – Новосибирск, 1979. – 146 с.

2 Промышленное применение низкотемпературной плазмы: Учеб. пособие. – Алчевск: ДГМИ, 1993. – 59 с.

3 Электродуговые и высокочастотные плазмотроны в химико-металлургических процессах / В.Л. Дзюба, Г.Ю. Даутов, И.Ш. Абдуллин. – К.: Вища шк., 1991. –170 с.

4 Варгафтик Н.Б. Справочник по теплофизическим свойствам газов и жидкостей. – 2-е изд., доп. и перераб. – М.: Наука, 1972. – 720 с.

5 Электродуговые плазмотроны и источники

их питания. Конспект лекций

/ Сост. В.Л. Дзюба. – Алчевск: ДГМИ, 1993. – 57 с.

6 Быховский Д.Г. Плазменная резка. – Л.: Машиностроение, 1972. – 168с.

7 Башенко В.В., Соскин Н.А. Электросварочное оборудование. Плазменная и электронно-лучевая обработка: Учеб. пособие. – Л.: ЛПИ, 1989. – 88 с.