Курсовая работа: Технологічна схема змішування молочної продукції

І. ЗАГАЛЬНА ЧАСТИНА

1.1 Вступ

Формування соціально орієнтованої економіки вимагає вирішення стратегічного завдання створення в Україні потужної харчової індустрії для забезпечення нормальної життєдіяльності її населення, відновлення і збереження його здоров'я, розвитку експорту вітчизняної продукції. З огляду на це, розвиток харчової промисловості повинний стати одним з пріоритетних напрямів економічної політики Української держави.

Молочна продукція є найважливішим продуктом сільськогосподарського виробництва. Від кількості і якості молока що виробляється в країні, залежить забезпечення сировиною багатьох галузей харчової промисловості, а також якість отриманих виробів. Ці продукти є однією з основних і незамінних продуктів використання людини. В раціоні харчування вони складають в середньому 30%-33%. Тому від кількості і якості виробляємого молочного продукту в значній мірі залежить здоров’я населення країни. Перед підприємствами що займаються виготовленням масла стоїть ряд серйозних проблем, пов’язаних з покращенням якості харчової цінності. Забезпечення безперебійного постачання населення молока викликає необхідність значного розширення потужностей виробництва. Дуже важливими проблемами в сучасній харчовій промисловості України по виробництву на сьогодні є: подальше вдосконалення технології з метою інтенсифікації виробництва масла; регулювання його харчової цінності; широке використання упаковки для більш довгого зберігання .

1.2 Конструкція, робота та технічні характеристики

Змішування молочної продукції відбувається в спеціальному баку за допомогою лопастей міксера, що опускається в ємність після завантаження молочного матеріалу.

Змішувач має вигляд:

Рис 1. Технологічна схема змішувача.

Змішувач складається з:

1. Загальна ємність з молочним матеріалом

2. Міксер

3. шток Електромагніт висипання молочної маси.

4. Електромагніт висипання молочної маси.

5. Двигун збивання

Принцип роботи змішувача

Молоко і дозатори подається в загальний бак . При досягненні певного рівня продукції в баці , подача припиняється. Після подачі молока в бак вмикається двигун опускання міксера в бак де починається змішування молочного продукту з добавками для виготовлення молочного продукту. Після досягнення певної в’язкості однорідної маси, змішування припиняється, піднімається міксер піднімається, і за допомогою штоку починає перевертатись ємність з однорідною молочною масою, для подальшої обробки.

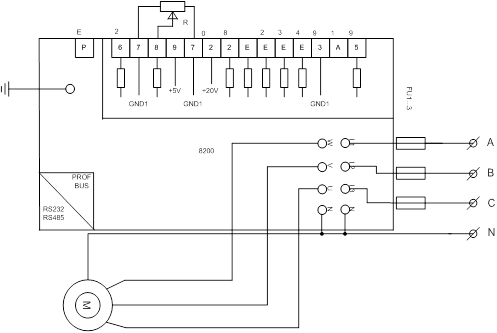

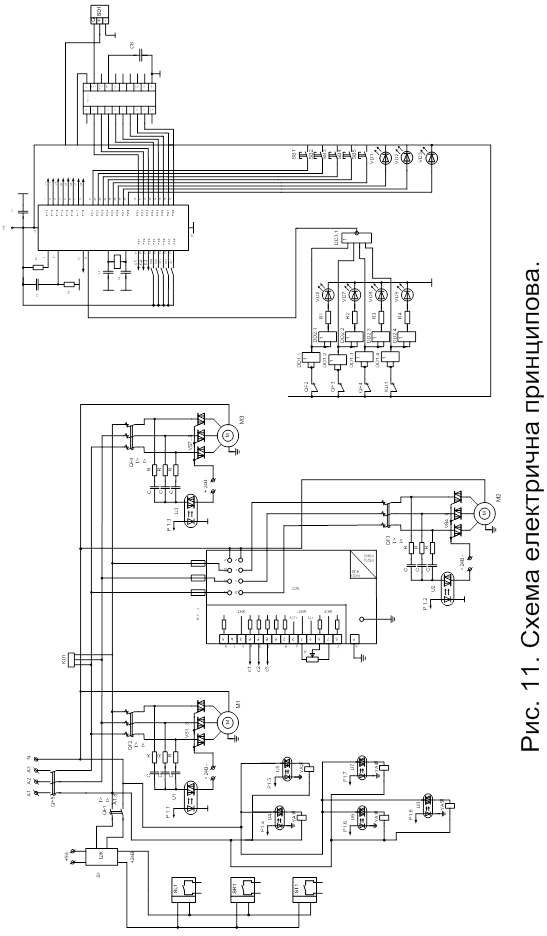

Рис 2. Схема електична принципова управління до модернізації.

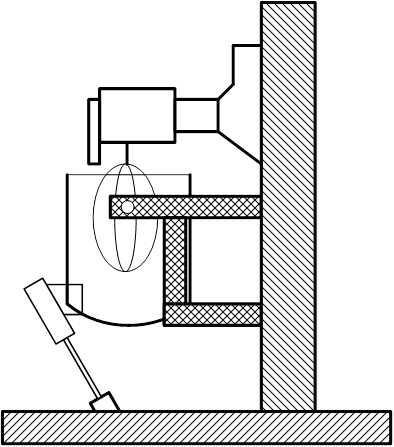

Рис.3 Схема силова до модернізації.

Основні технічні характеристики змішувача

Кількість каналів змішування – 1

Дискретність задання дози, кг –1

Відхилення автоматичного змішування – 0,1%

Нижня межа ємності змішування , кг – 100

Верхня межа ємності змішування, кг – 300

Використана потужність системи , кВт –15

Напруга живлення блоку, в 220...380

Габаритні розміри дозатора, мм – 1590 х 1600 х 1500

Маса змішувача, кг - 600

Cos y двигуна приводу міксера– 0,66

1.3 Огляд основних напрямків на модернізацію технологічної роботи

При вивченні принципу роботи і конструкції збиваючої машини мною було виявлено ряд недоліків які пов‘язані в першу чергу з незначною точністю роботи , відсутністю контролю режимів роботи обладнання і аварійних режимів і відсутності гнучкої наладки обладнання та контролю основних параметрів .

Таким чином основні напрямки на модернізацію являються:

1. Автоматизація процесу збивання.

2. Контроль роботи обладнання.

3. Аварійна сигналізація роботи збивальної станції.

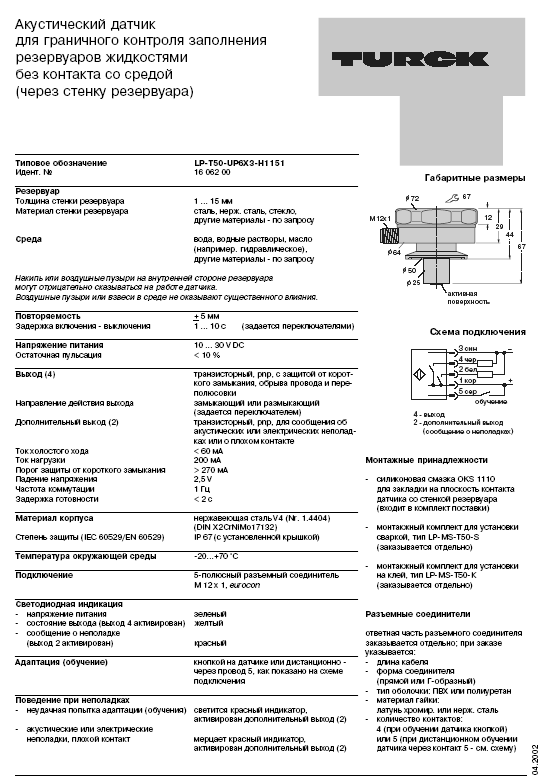

1.3.1 Перш за все потрібно контролювати рівень збиваючої масси

Для контролю рівня потрібно використати датчик, котрий виконуватиме роль сигналізації та регулювання режиму роботи блоку, тобто своїми контаками діяти в схему управління та виконувати поставлені задачі.

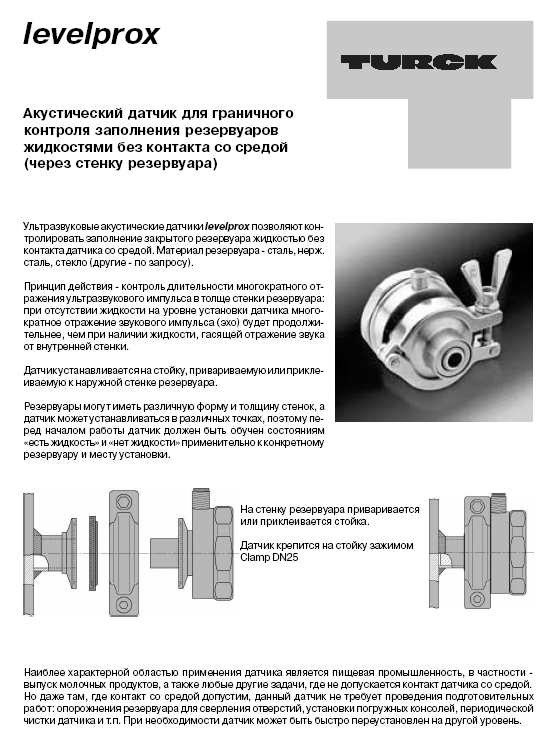

![]() Для контролю та сигналізації рівня рідин будуть застосовуватися акустичні

датчики граничного заповнення типу фірми TURCK.

Для контролю та сигналізації рівня рідин будуть застосовуватися акустичні

датчики граничного заповнення типу фірми TURCK.

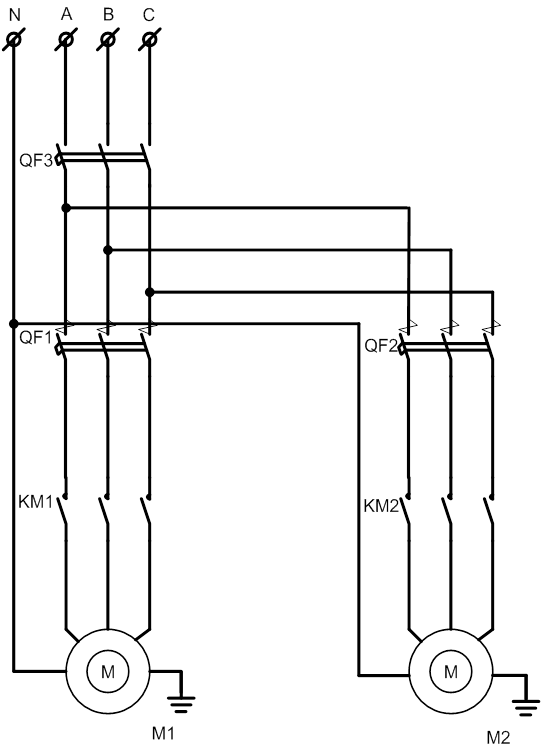

Рис. 4 Схема підключення датчика рівня.

Контакти клемника датчика

5 - навчання

4 – головний вихід

2 – додатковий вихід

3 – корпус(мінус)

1 – живлення

Схемою управління будуть лише використовуватися контакти №3,4 та контакти подачі живлення. Основні параметри датчика (Див додаток, табл. №

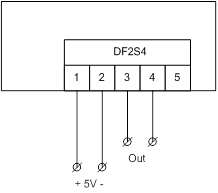

Для контролю ваги масси в ємності буде використано тензометричний датчик ваги з аналоговим виходом типу DF2S4.

Схема підключення:

Рис.5 Схема підключення тензодатчика.

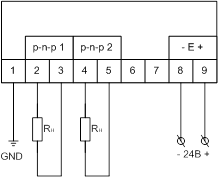

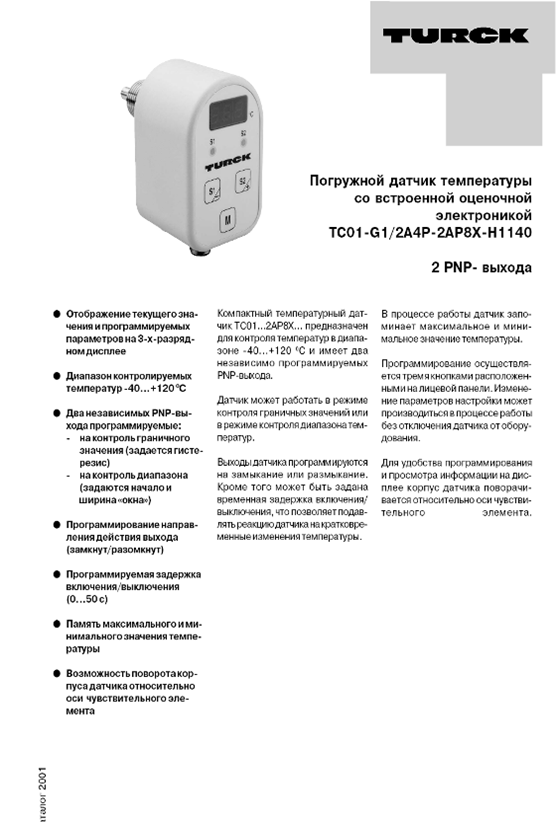

Для контролю температури в ємності підготовки, куди поступають всі інградієнти слід використати датчик температури з узгоджуючим пристроєм, з котрого вихідний сигнал поступатиме в схему управління. Тому обираю погружний датчик з встроєною оціночною електронікою типу ТС01-G1/2A4P.

Даний датчик в своєму наборі має два встроєних p-n-p виходи з програмуємим станом спрацювання (замикання/розмикання) з максимальним струмом навантаження в 200 мА.

Рис. 6 Схема підключення датчика.

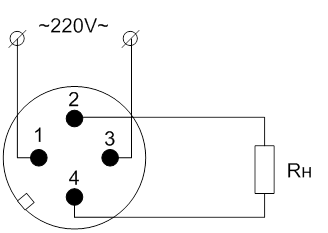

Для контролю тиску в гідросистемі слід використати мембранний метод. Тому що він має найкращі характеристики та широко розповсюджений, надійний.

Для гідросистеми системи слід обрати датчик тиску ДЕМ 301 котрий має робочий тиск до 4Мпа та вихідне реле з можливістю підключення на контакти навантаження з параметрами 250В / 6А.

Рис.7.Електрична схема підключення датчика:

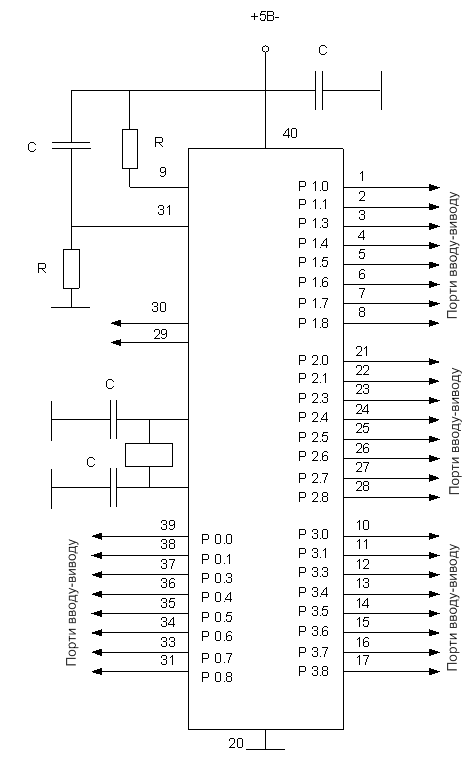

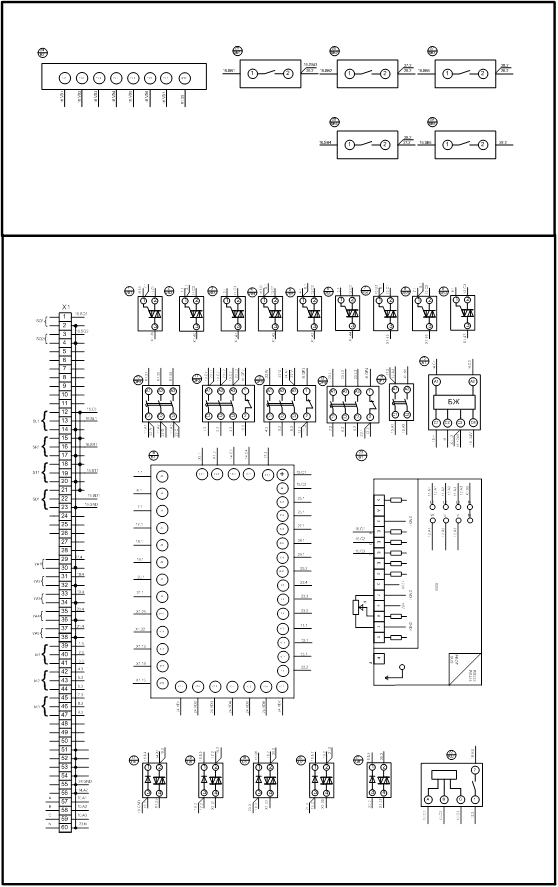

Досить не сучасним є використання електричних схем на реле. Тому, з використанням сучасних технологій та мінімізації буде використано мікроконтроллер типу КМ1816ВЕ51.

Рис. 8 Стандартна схема включення мікроконтролера

Основою виконавчої системи контролера є системне програмування контролера, що забезпечує ефективний доступ до всіх ресурсів контролера і виконання запрограмованих користувачем програм.

Всі модулі контролера підтримують систему модулей «Plug & Play», що означає що при установці нового модуля в контролер він одразу автоматично показується .

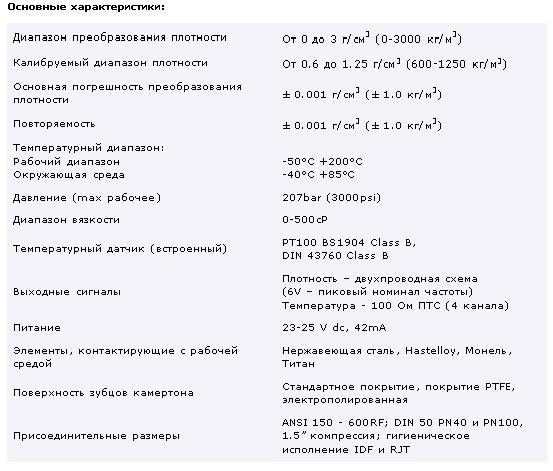

Для контролю та вимірювання густини збиваючої масси слід використати датчик густини типу Solartron 7826 котрий характеризується простотою, можливістю налагодження через узгоджуючий перетворюючий пристрій що йде в комплекті.

Для забезпечення повного автоматичного циклу збивання масла мною буде використано перетворювач частоти, котрий буде під‘єднано до порту виводу мікроконтроллера. Алгоритмом програми мікроконтроллера буде виставлятися час роботи двигуна на певні проміжки часу з мінімальної швидкості до максимально допустимої при заданому технологічному режимі. Наперед було виконано регулювання обертів в чотирьох ступенях обертання крильчатки.

Рис.10 Схема підключення частотного перетворювача.

1.3.2 Контроль операцій схемою управління

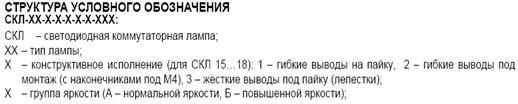

буде виконуватися світлодіодними лампами індикації, котрі будуть підключені безпосередньо на порт виводу мікроконтроллера та через алгоритм роботи , на який буде запрограмовано мікроконтроллер, світитиметься відповідний світлодіод, відповідно до виконуємої операції.

Рис.7. Схема підключення індикації:

1,3,3 Контроль аварійних режимів

Для забезпечення безпечного технологічного процесу і нормальної експлуатації станка, потрібно встановити ряд сигналізуючих пристроїв, що забезпечать візуальний контроль обладнанняі. Крім того, правила безпеки праці являються основними вимогами з охорони праці для всіх.

Автоматика безпеки передбачає собою індикацію захисту обладнення.

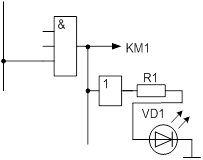

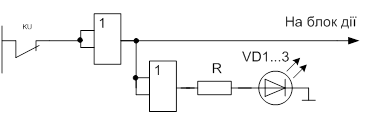

Контроль обриву фаз здійснюється за допомогою реле обриву фаєз

Рис. 8 Контроль обривук фаз.

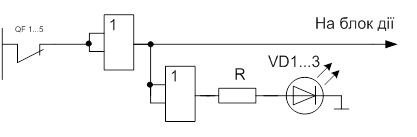

Для забезпечення контролю від перенавантаженості захисту від короткого замикання потрібно використати автоматичний вимикач. Відповідно автоматичному вимикачеві потрібно встановити світлові сигналізації, для кращої фіксації в момент виникнення певних ситуацій.При спрацюванні

будь якого з вузлів захисту буде вимикатися весь станок і світлодіод несправності буде світитися доки не натиснуть кнопку «стоп» та виконають ремонт потрібного вузла. Використання логічних елементів і інтегральних мікросхем в схемах контролю і управління забезпечує нам спрощення в процесі монтажу а також являються більш надійними в процесі роботи. Логічні елементи мають малу потужність роботи, не нагріваються на відміну від релейного обладнання та мають малі габарити монтажних щитів управління системою.

Рис.9 Контроль КЗ і перенавантаження.

II ПРОЕКТНО-РОЗРАХУНКОВА ЧАСТИНА

молочний змішувач індикація перевантаження

2.1 Технічні умови на проектування

Схема електрична принципова повинна забезпечувати слідуючі функції та операції:

Напруга живлення силового кола -380 В

Напруга живлення кола управління -220 В

Кількість каналів дозування – 2

Продуктивність подачі масла – 0,0004м3/с

Діапазон регулювання ваги –5...20 кг

Густина масла 750кг/м3

Густина води 1000кг/м3

Тиск в гідросистемах - 3 Атм

Тип насосу – поршневий

ККД насосу – 0,8

ККД збивача – 0,7

Забезпечити контроль від обриву фаз

Забезпечити захист від КЗ.

Схема управління на мікроконтроллері.

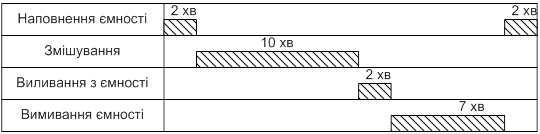

2.2 Розробка і розрахунок циклограми робочих органів

Час роботи двигуна приводу міксера даної системи задається алгоритмом роботи мікроконтроллером за допомогою програмування відповідно до потреб технологічного процессу.

Час роботи двигуна міксера , а саме й весь цикл збивання, буде залежати від потрібної заданної густини масси по закінченні процессу.

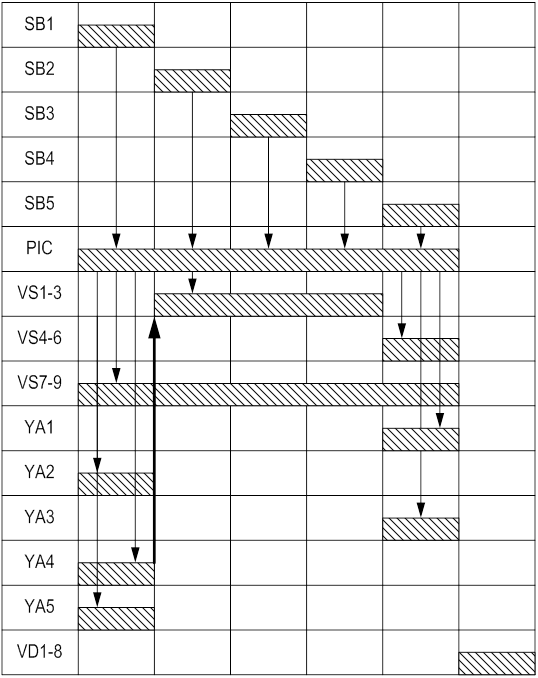

2.3 Перелік вхідних та вихідних елементів

Вхідні елементи:

SB1- відключення схеми (СТОП);

SB2 - включення схеми управління;

SB3 – вибір режиму роботи;

SB4 – попередній контроль роботи;

SB5 – запуск процессу дозування

KU - контакт реле обриву фаз;

QF1 - контакт несправності двигуна збивання;

QF2 - контакт несправності гідро двигуна подачі води обмиву;

QF3 - контакт несправності двигуна маслостанції;

VD1…9 – сигналізація роботи обладнання

Вихідні елементи:

PIC - Мікроконтроллер

VS1-VS3 – комутуючі пристрої двигуна збивання;

VS4-VS6 – комутуючі пристрої двигуна подачі води обмиву;

VS7-VS9 – комутуючі пристрої двигуна маслостанції;

YA1 – електромагніт наклону ємності;

YA2 – електромагніт початкового положення ємності;

YA3 – електромагніт подачі води у ємність;

YA4 – електромагніт опускання двигуна міксера;

YA5 – електромагніт підйому двигуна міксера;

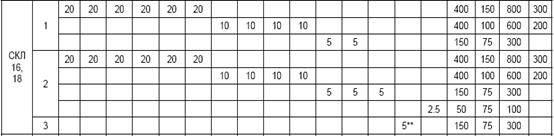

2,4 Циклограма вхідних та вихідних елементів

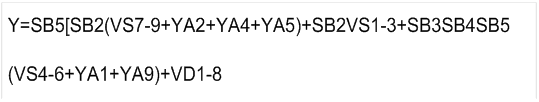

2.5 Математична модель схеми управління

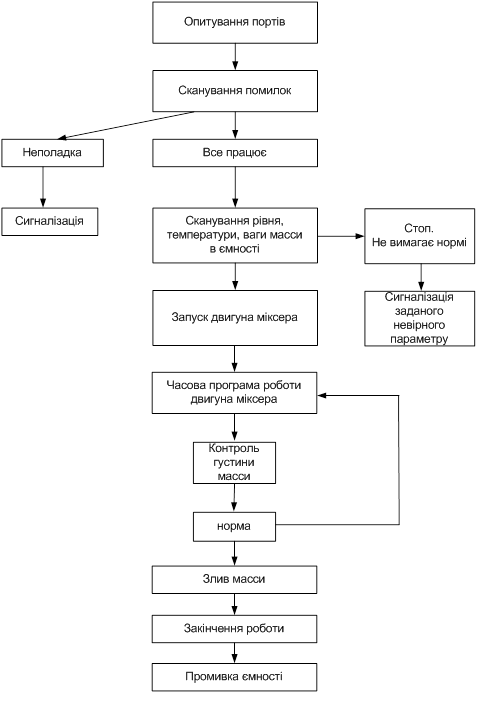

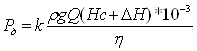

Рис. 12 Алгоритм роботи мікроконтролера.

2.6 Розробка схеми електричної принципової

Схема електрична принципова працює таким чином: при натисканні на кнопку SB1 – пуск системи, вмикається двигун маслостанції і за алгоритмом роботи мікроконтроллер, здійснюється опитування портів на наявність помилок та несправностей в силовому вузлі. При вдалому скануванні портів та при попередній настройці параметрів подач вмикаются двигун міксера, котрий запускається за допомогою симісторів через оптрони, котрі сполучаються з відповідною ножкою мікроконтроллера. Тривалість роботи двигуна міксера задається програмою на мікроконтроллері, котрий в свою чергу з‘єднаний до управляючого інтерфейсу частотного перетворювача. Контроль масси здійснюється датчиком SD1, котрий вмикається через аналогово-цифровий перетворювач що перетворює аналоговий сигнал в сигнал цифрових кодів, котрі поступають на порт вводу мікроконтроллера.

Датчик ST1 здійснює контроль температури масси в ємності, датчик SW здійснює контроль густини масси .

Світлодіоди VD1…3 сигналізують вмикання відповідного двигуна, таким чином контролюється робота блоку оператором.

Автоматика безпеки здійснена контактами датчиками мінімального і максимального рівня SL1 а також контактами QF1,QF2 ,QF3 що виведені на світлову сигналізацію. Сам блок безпеки виконано на логічних елементах, що надає можливість розвантажити порти вводу мікроконтроллера .

2.7 Розрахунок та вибір елементів контролю та регулювання силового обладнання та захисту на базі ПК з використанням електронної бази даних

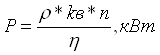

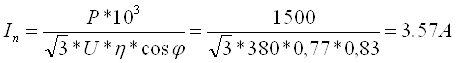

2.7.1 Розраховуємо двигун приводу збивання

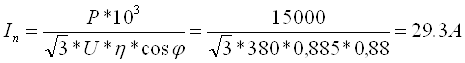

Двигун розраховується за формулою (3, ст 131).

де

![]() - густина

масси збивання .

- густина

масси збивання .

kв- коефіцієнт вязкості.

n – частота обертання валу збивача, об/хв.

η – ККД приводу

![]() = 750 кг/м3.

= 750 кг/м3.

kв=0,07.

n =200 об/хв.

η = 0,7

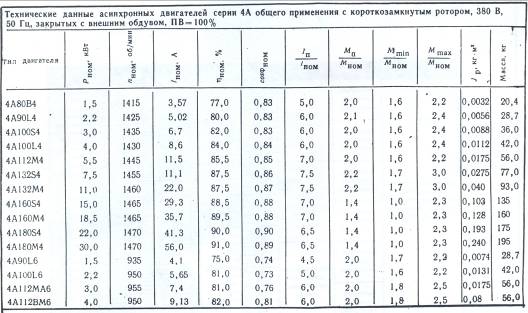

Обираємо двигун на 15 кВт типу 4A160S4 Iн=29.3А, N=1465об/хв., ККД=88.5%, Cos=0.88 (див. додатки табл 1)

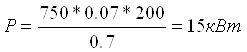

2.7.2 Розраховуємо двигун під гідронасос маслостанції

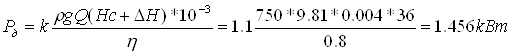

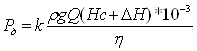

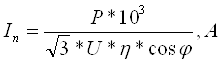

Двигун гідронасосу розраховується за формулою (1, ст 471).

,кВт

,кВт

де

![]() - густина масла

.

- густина масла

.

Q- подача, м3/с.

Н – статичний напор, м.

∆Н – втрати статичного напору 20% від Н, м.

η- загальні втрати приводу.

k – коефіцієнт запасу.

Q=0.004м3/с.

ρ =1000кг/м3.

G=9.81м/с.

Н=30м.

∆Н=6м.

ηнас=0,8.

обираємо двигун на 1,5 кВт типу 4A80В4 Iн=3,57А, N=1415об/хв., ККД=77%, Cos=0.83 (див. додатки табл 1)

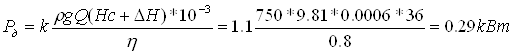

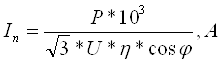

2.7.3 Розраховуємо двигун під гідронасос води

Двигун гідронасосу розраховується за формулою (1, ст 471).

,кВт

,кВт

де

![]() - густина води

.

- густина води

.

Q- подача, м3/с.

Н – статичний напор, м.

∆Н – втрати статичного напору 20% від Н, м.

η- загальні втрати приводу.

k – коефіцієнт запасу.

Q=0.0006м3/с.

ρ =750кг/м3.

G=9.81м/с.

Н=30м.

∆Н=6м.

ηнас=0,8.

обираємо двигун на 0,37 кВт типу 4AХД56М2 Iн=0,7А, N=2820об/хв., ККД=64%, Cos=0.78 (див. додатки табл 1)

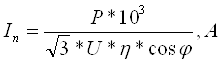

2.7.4 Вибір автомата двигуна міксера збивання

Для визначення робочого струму двигуна використовується формула (3,ст. 68, формула 2.4):

Для розрахунку струму спрацювання автомата використовується формула (2. с 87. IV.4):

Іавт=k х Iн/а, А. (6).

де а – 0,8...3.

Ін- номінальний струм двигуна.

k – кратність пускового струму до номінального.

Іавт=7 х 29.3/1=205А

Струм теплового розчеплювача автомата розраховується за формулою (2. с 89. IV.7):

Ітепл= 1,1...2,5Ін (7).

Ітепл=1,5 х 29.3=44А.

Обираю автомат типу BA88 - 35 Iт=44А Iел=205А (див. додатки табл. 3).

2.7.5 Вибір автомата маслостанції

Для визначення робочого струму двигуна використовується формула (3,ст. 68, формула 2.4):

Для розрахунку струму спрацювання автомата використовується формула (6):

Іавт=7 х 3,57/1=25А

Струм теплового розчеплювача автомата розраховується за формулою (7):

Ітепл= 1,1...2,5Ін=1,5 х 3,57=5,5А.

Обираю автомат типу ВА88-32 Iт=5,5А Iел=25А (див. додатки табл. 3.)

2.7.6 Вибір автомата гідронасоса води

Для визначення робочого струму двигуна використовується формула (3,ст. 68, формула 2.4):

Для розрахунку струму спрацювання автомата використовується формула (6):

Іавт=6 х 0,7/1=4,2А

Струм теплового розчеплювача автомата розраховується за формулою (7):

Ітепл= 1,1...2,5Ін=1,5 х 0,7=1,1 А.

Обираю автомат типу ВА88-32 Iт=1,1А Iел=4,2А (див. додатки табл. 3.)

2.7.7 Вибір силових симісторів двигуна збивання

Для нормального запуску двигуна потрібно обирати симістори у яких робочий струм повинен перевищувати пусковий струм двигуна, щоб симістор в момент запуску не вийшов з ладу.

Робочий струм симістора розраховується за формулою (3. с 51).

Ісим=(k*Ін)*X, A. (8).

де k – кратність пускового струму двигуна.

Ін – номінальний струм двигуна, А.

X – коефіцієнт запасу по струму (1,1...1,5).

Ісим=(7 х 29,3) х 1,5=240 А.

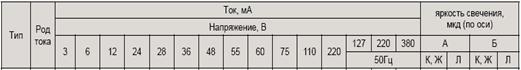

Обираємо силові симістори типу ТС171-250 (див. додатки табл. 4).

2.7.8 Вибір силових симісторів двигуна маслостанції

Для нормального запуску двигуна потрібно обирати симістори у яких робочий струм повинен перевищувати пусковий струм двигуна, щоб симістор в момент запуску не вийшов з ладу.

Робочий струм симістора розраховується за формулою (3. с 51).

Ісим=(k*Ін)*X, A. (8).

де k – кратність пускового струму двигуна.

Ін – номінальний струм двигуна, А.

X – коефіцієнт запасу по струму (1,1...1,5).

Ісим=(7 х 3,57) х 1,5=38 А.

Обираємо силові симістори типу ТС132-40 (див. додатки табл. 4).

2.7.9 Вибір силових симісторів гідронасоса води

Робочий струм симістора розраховується за формулою (8).

Ісим=(6 х 0,7) х 1,5=6,3 А .

Обираємо силові симістори ТС112-10 (див. додатки табл. 4)

2.7.10 Розрахунок резисторів та конденсаторів в колі оптронів та вибір оптронів

Рспр=1Вт – потужність спрацювання симісторів

Uж=24В – напруга живлення в колі симісторів

В колі оптрона потрібно погасити напругу :

Uгас=380-Uж=380-24=356В.

Ігас=Рспр/Uгас=1/356=0,0028А – струм гасіння в колі управління симісторів.

Розраховуємо опір гасіння:

R=Uгас/Iгас=356/0,0028=127кОм.

Обираю конденсатор ємністю 0,1мкФ з робочою напругою 500В котрий має опір частоті 50Гц:

Хс=1/2πfc=1/2 х 3,14 х 50 х 0,1 х 10-6=32 кОм.

Опір резисторів рівний:

127-32=95кОм.

Найближчий номінал резистора рівний 100 кОм.

Потужність розсіювання резистора:

Рроз=І2 х R=0.00282 х 100000=0,78 Вт

Найближчий номінал потужності росіювання рівний 1 вт.

Тому виходячи з робочих струмів в колі управління симісторами обираю оптрони типу МОС3081 для всіх двигунів (див.додатки табл. 5).

2.7.11 Вибір реле обриву фаз

Для захисту обладнання необхідно контролювати зміну напруги в трифазному колі. Для цього використовую реле контролю трифазних кіл, яке повинно мати велику швидкодію, просліджувати любі зміни напруги в колі. Згідно необхідних вимог обираю реле контролю трифазних кіл типу TRW400VN4X U=200…400B (див додатки табл. 6).

2.7.12 Вибір блоку живлення

Для схеми управління необхідне живлення 5 В та 24 В. Тому вибираю стабілізований здвоєнний блок живлення типу ABL-7RE2405 P=60Вт(див. додатки табл. 2).

2.7.13 Вибір кнопок

Для схеми управління необхідно дві кнопки з малим робочим струмом, тому я обираю кнопки 18 типу І=0,5А(див додатки табл 7).

2.7.14 Вибір світлодіодів індикації

Для індикації потрібні світлодіоди з напругою живлення 5В, червоного кольору.(див. додатки табл. 10) Світлодіоди повинні бути підключені послідовно з опором номінал якого лежить в межах 1-5 кОм.

2.7.15 Для приводу двигуна міксера

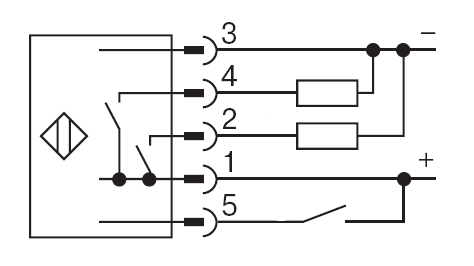

обираю частотний перетворювач типу E82EV552K4B з потужністю в 5,5 кВт f=5-400Гц, U=220-380V (див додатки табл. 13).

2.7.16 Вибір електромагнітних клапанів

Для впевненої роботи обладнання потрібно використати електромагнітні клапани типу ПВДФ з витримкою тиску в 2.5 атм та з січним перерізом в 8 мм. (див додатки табл. 18).

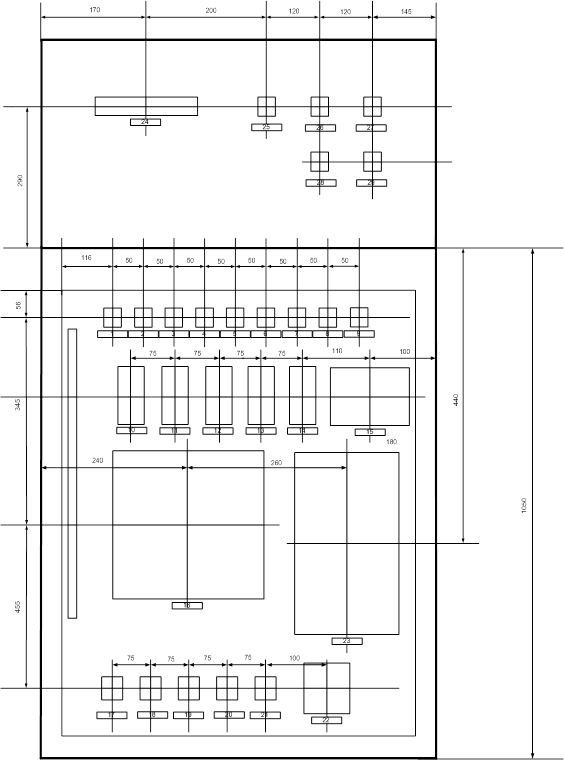

2,8 Розрахунок та вибір пульта управління

Згідно проведених розрахунків вибираємо пульт управдління:

тип П-С; габарити: 1050 х 700 х 450

Рис. 12 Розміщення елементів у пульті

Рис. 13 Вид пульта збоку

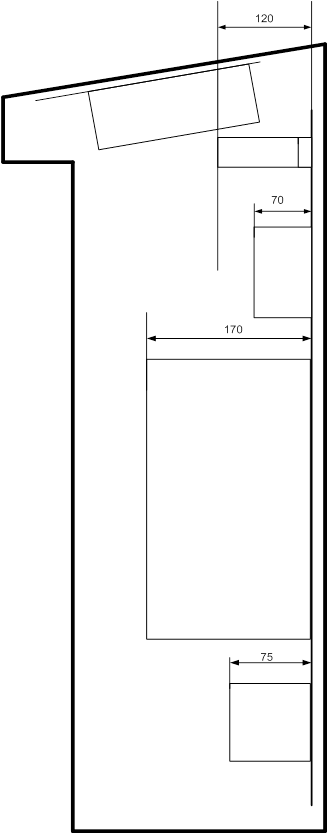

2.9 Розробка схеми електричної зєднань пульта управління

Схеми з‘єднань показують з’єднання між кон-структивними вузлами й окремо встанановлюємими струмоприймачами ти приладами. Є розбіжності в оформленні схем підключень в системах авто-матизації технологічних процесів систем управління, які входять в комплект поставки обладнаня.

Зовнішні прилади зображають у вигляді контурів з розміщеними всередині його клемами підєднання (у вигляді кіл) і номерами проводів, що підходять (над клемами). Розміщують прилади в ряд без дотримання їх реального розміщення на технологічному обладнанні чи у виробничому приміщенні. Під зображенням приладів розміщують таблицю з технічними даними та методом встановлення приладів.

Схеми підключення в системах управління технологічним обладнанням виконують наступним чином. Пульти й інші вузли, для яких були виконані схеми з’єднань, зображають прямокутником. Всередині контура позначають всі клемні набори та штепселі, включаючи набір, до якого підєднаний ввід. Вузли (щити, пульти), окремовстановлюємі прилади та струмоприймачі зоб-ражають так, як вони були б розміщені на плані обладнання. Всередині кон-тура прилада, використовуючи умовні графічні позначення, зображають його елементи та схеми приєднання. Якщо є прилади зі складною внутрішньою схемою, то обмежуються зображенням клем чи клемних наборів.

На клемних наборах та біля клем підключення приладів просталяють номера підєднувальних проводів. Від клем показують відводи, кількість ліній повинна співпадати з кількістю проводів що відходять (не більше двох від однієї схеми).

Рис 14 Схема зєднань електрична адресна.

3. Доцільність прийнятих рішень

Використовуючи сучасні новітні технології та розробки де основною характеристикою є мінімізація схем та енергоекономія ресурсів можливо забезпечити в декілька разів більшу стійкість системи в порівнянні з релейними схемами, котрі характеризуються порівняно високою електричною споживчою потужністю та порівняно малим сроком служби , що викликане наявністю контактів та частим їх підгорянню. Тому використавши ІМС одночасно було вирішено в габаритних розмірах самої схеми управління, мінімізація елементів, мала споживча потужність схеми. Симісторні пускачі також мають ряд переваг перед магнітними пускачами, насамперед відсутність підгоряння контактів, бо симістор є безконтактним елементом, ще відкривається малою потужністю (близько 1-2Вт).

Прийняті рішення в даному курсовому проекті дають змогу значно продовжити роботу елементів, зменшити споживчу потужність, зменшити собівартість, упростити використання, полегшити управління та забезпечити контроль силового обладнення.

Література

1. Терещук Р. М. та ін. Напівпровідникові сприймаючо – підсилюючі пристрої: Довідник радіолюбителя.- 3-є видання, перероб., і доповн. – Київ : наукова думка, 1987. – 800 с.

2. Збірник типових інструкцій по охороні праці/сост. В. Л. Михайлова, З. П. Гуляєв, - 3-е видання, виправлене – М.: «Недра», 1978. – 735с.

3. Електротехнічний справочник. Т.1. Под общ. Є45 ред. П. Г.Грудниского та ін. Вид 5 – е, виправл. М., «Енергія», 1974.

4 Каталог SV_ALTERA 2003/2005 року (www.svaltera.kiev.ua).

5. Електронна бібліотека ELCOM 2003

Додатки

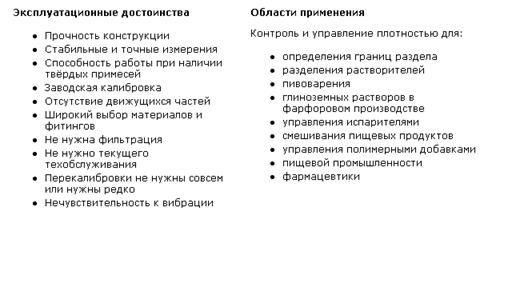

Таблиця 1

Номінали потужностей двигунів.

|

Тип дви- гуна |

Рном, кВт |

При номінальному Навантаженні |

Мmax/Mн | Mп/ Mн | Mmin/ Mн | Iп/Iном |

J, кг |

||

| n, об/хв | η, % |

Cosφ |

|||||||

| 4АXД56S2 | 0,25 | 2890 | 59,0 | 0,62 | 2,2 | 2,2 | 1,5 | 3,0 |

19 |

| 4АXД56M2 | 0.37 | 2850 | 64 | 0,78 | 2,2 | 2,2 | 1,8 | 7.5 |

19,3 |

| 4АХД100S2 | 2,2 | 2880 | 84.5 | 0,85 | 2.4 | 2,0 | 1.6 | 8 |

59.3 |

| 4А112M2Y3 | 3 | 2900 | 87.5 | 0.8 | 2.8 | 2.0 | 1.8 | 7.5 |

46 |

| 4А132M4Y3 | 11 | 1460 | 87.5 | 0.87 | 3.0 | 2.2 | 1.7 | 7.5 |

4 |

| 4A160S4Y3 | 15 | 1465 | 88.5 | 0.88 | 2.3 | 1.4 | 1.0 | 7 |

10.3 |

| 4A100L6У3 | 18.5 | 1465 | 89.5 | 0.88 | 2,3 | 1.4 | 1.0 | 7 |

19 |

Таблиця 2

Блоки живлення

| Тип | Характеристики | |||

| Вхід | Вихід | |||

|

Напруга Uж, В АС |

Напруга Uвих, В DС |

Струм Iвих, А |

Потужність Р, Вт |

|

| ABL-7RE2402 | 100...240 | 5,12,24,36 | 2 | 48 |

| ABL-7RE2403 | 100...240 | 5,12,24,36 | 3 | 72 |

| ABL-7RE2405 | 100...240 | 5,24 | 5 | 120 |

Таблиця 3

Номінали автоматів.

| Параметр | ВА88-32 | ВА88-33 | ВА88-35 | ВА88-37 | ВА88-40 | ВА88-43 | |

|

Максима-льний но-мінальний струм Iнм,А |

35-125 | 160 | 250 | 400 | 800 | 1600 | |

| Струм те-плового розчепле-ння Iн,А | 12,5; 16; 20; 25; 32; 40 | 50; 63; 80; 100; 125 | 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125 | 125; 160; 16; 20; 25; 32; 40; 50; 63; 80; 100;200; 250 | 250; 315; 400 | 200; 500; 630; 800 | 800; 1000; 1250; 1600 |

| Струм спрацюва-ння елек-тромагні-тного розчіплю-вача | 500 | 10In | 10In | 10In | 10In | 10In | регул. |

| Механічна ізносостій-кість, циклів В-О не менше | 8500 | 7000 | 7000 | 4000 | 4000 | 2500 | |

| Електрична ізносостій-кість, циклів В-О не менше | 1500 | 100 | 1000 | 1000 | 1000 | 500 | |

| Режим роботи | довготривалий | ||||||

| Срок служ-би, не менше, років | 15 |

Таблиця 4

Номінали симісторів.

| Тип елемента | Iоткр.max, А, (Iоткр.и.max, А) | Iекр..max, мА | Iу, пр, и мА | Iу д, мА | Iу от max, мА | Uоткр..max, B | Uекр.max, B | Uу от , B | dUекр/dt B/мкс | dIоткр/dt) A/мкс | RT п-с(RT п-к) оС/Вт | Uпор, В | (dUекр/dt)ком, В |

| ТС112-10 | 10 | 3 | 4 | 100 | 1,85 | 100…1200 | 3 | 50…100 | 50 | 2,5 | 2,5…10 | ||

| ТС112-16 | 16 | 3 | 4 | 100 | 1,85 | 100…1200 | 3 | 50…100 | 50 | 1,55 | 2,5…10 | ||

| ТС122-20 | 20 | 3,5 | 5 | 150 | 1,85 | 100…1200 | 3,5 | 50…500 | 50 | 1,3 | 2,5…25 | ||

| ТС122-25 | 25 | 3,5 | 5 | 150 | 1,85 | 100…1200 | 3,5 | 50…500 | 50 | 1 | 2,5…25 | ||

| ТС132-40 | 40 | 5 | 4 | 200 | 1,85 | 100…1200 | 4 | 50…500 | 63 | 0,65 | 2,5…25 | ||

| ТС132-50 | 50 | 5 | 4 | 200 | 1,85 | 100…1200 | 4 | 50…500 | 63 | 0,52 | 2,5…25 | ||

| ТС142-63 | 63 | 7 | 4 | 200 | 1,8 | 100…1200 | 4,5 | 50…500 | 63 | 0,44 | 2,5…25 | ||

| ТС142-80 | 81 | 7 | 4 | 200 | 1,8 | 100…1200 | 4,5 | 50…500 | 63 | 0,34 | 2,5…25 | ||

| ТС161-100 | 100 | 15 | 12 | 200 | 250 | 1,45 | 200…1200 | 3,5 | 16 | 0,2 | 0,95 | 6,3…50 | |

| ТС161-125 | 125 | 15 | 12 | 200 | 250 | 1,45 | 200…1200 | 3,5 | 16 | 0,2 | 0,95 | 6,3…50 | |

| ТС161-160 | 160 | 15 | 12 | 200 | 250 | 1,45 | 200…1200 | 3,5 | 16 | 0,2 | 0,95 | 6,3…50 | |

| ТС171-200 | 200 | 15 | 12 | 200 | 250 | 1,45 | 200…1200 | 3,5 | 16 | 0,15 | 0,95 | 6,3…50 | |

| ТС171-250 | 250 | 15 | 12 | 200 | 250 | 1,45 | 200…1200 | 3,5 | 16 | 0,15 | 0,81 | 6,3…50 |

Таблиця 5

Номінали оптронів.

| Тип елемента | Iоткр.max, А, (Iоткр.и.max, А) | Iекр..max, мА | Iвх.max, мА | Iу от, мА | Uоткр..max, B | Uекр.max, B | UВХ, B | dUекр/dt B/мкс | dIоткр/dt A/мкс | RT п-с(RT п-к) оС/Вт | Uиз, кВ | Rиз, мОм | tвикл, мкс (tвкл, мкс) |

| МОС3022 | [1] | 0,1 | 60 | 10 | 3 | 400 | 1,5 | 10 | 227 | 7,5 | |||

| МОС3023 | [1] | 0,1 | 60 | 5 | 3 | 400 | 1,5 | 10 | 227 | 7,5 | |||

| МОС3041 | [1] | 0,1 | 60 | 15 | 3 | 400 | 1,5 | 1000 | 340 | 7,5 | |||

| МОС3042 | [1] | 0,1 | 60 | 10 | 3 | 400 | 1,5 | 1000 | 340 | 7,5 | |||

| МОС3043 | [1] | 0,1 | 60 | 5 | 3 | 400 | 1,5 | 1000 | 340 | 7,5 | |||

| МОС3051 | [1] | 0,1 | 60 | 15 | 3 | 600 | 1,5 | 10 | 227 | 7,5 | |||

| МОС3052 | [1] | 0,1 | 60 | 10 | 3 | 600 | 1,5 | 10 | 227 | 7,5 | |||

| МОС3061 | [1] | 0,1 | 60 | 15 | 3 | 600 | 1,5 | 600 | 340 | 7,5 | |||

| МОС3062 | [1] | 0,1 | 60 | 10 | 3 | 600 | 1,5 | 600 | 340 | 7,5 | |||

| МОС3063 | [1] | 0,1 | 60 | 5 | 3 | 600 | 1,5 | 600 | 340 | 7,5 | |||

| МОС3081 | [1] | 0,1 | 60 | 15 | 3 | 800 | 1,5 | 600 | 340 | 7,5 | |||

| МОС3082 | [1] | 0,1 | 60 | 10 | 3 | 800 | 1,5 | 600 | 340 | 7,5 | |||

| МОС3083 | [1] | 0,1 | 60 | 5 | 3 | 800 | 1,5 | 600 | 340 | 7,5 | |||

| АОУ103А | 0,1 | 0,1 | 20 | 10 | 2 | 50 | 2 | 5 | |||||

| АОУ103Б | 0,1 | 0,1 | 50 | 10 | 2 | 200 | 2 | 5 | |||||

| АОУ103В | 0,1 | 0,1 | 20 | 10 | 2 | 200 | 2 | 5 | |||||

| ТО125-12,5 | 12,5 | 30 | 80 | 1,4 | 100...1400 | 2,5 | 100 | 1,5 | 1000 | 100 | |||

| ТО132-25 | 25 | 3 | 150 | 1,75 | 600...1200 | 2,5 | 20...100 | 40 | 0,7 | 2 | |||

| ТО132-40 | 40 | 3 | 150 | 1,75 | 600...1200 | 2,5 | 20...100 | 40 | 0,47 | 2 | |||

| ТО142-63 | 63 | 3 | 150 | 1,75 | 600...1200 | 2,5 | 20...100 | 40 | 0,3 | 3 | |||

| ТО142-80 | 80 | 3 | 150 | 1,75 | 600...1200 | 2,5 | 20...100 | 40 | 0,24 | 3 |

Таблиця 6

Реле напруги

Таблиця 7

Кнопки

Таблиця 8

Електромагнітні клапани ПВДФ

| Номер | n - ходовий |

Тиск, Бар |

Січовий переріз, мм | Середовище | Корпус |

| 1-1 | 3/2 | 0,5 – 16 | 8 - 40 |

Стиснуте повітря, вода, масло |

латунь |

| 1-2 | 2/2 | 0 – 22 | 3 - 12 |

Стиснуте повітря, вода, мас-ло, гаряче повітря |

Всередині нерж. сталь |

| 1-3 | 2/2 | 0,2 – 16 | 13 - 65 |

Стиснуте повітря, вода, масло |

латунь та чавун |

| 1-4 | 2/2 | 0,5 – 6 | 15 - 50 | - | ПВХ та ПВДФ |

| 1-5 | 2/2 | 0 – 65 | 1 - 8 |

Стиснуте повітря, вода, масло |

латунь; нерж. сталь |

Таблиця 9

Датчик температури

Таблиця 10

Світлодіоди

Датчик рівня

Датчик густини

Таблиця 13

Параметри частотних перетворювачів