Отчет по практике: Учебно-воспитательная работа в магистратуре университета

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ВОСТОЧНОУКРАИНСКИЙ НАЦИОНАЛЬНЫЙ УНИВЕРСИТЕТ ИМ. В. ДАЛЯ

ОТЧЕТ ПО ПЕДАГОГИЧЕСКОЙ ПРАКТИКЕ

Подготовил магистрант гр. МГ-2 Молчанов Д.Н.

Проверил доцент Кроль О.С.

Луганск 2011

Содержание

Введение

1. Знакомство с особенностями работы кафедры

2. Изучение опыта ведущих преподавателей

3. Подготовка и проведение практического занятия

4. Педагогическая характеристика группы

Заключение

Список литературы

Введение

За последнее время было создано много новых типов высших учебных заведений. Однако преобразования коснулись лишь той части педагогического процесса, которая включает в себя изменение технологии педагогического взаимодействия.

Переход к новой педагогике означает обновление всех сторон учебно-воспитательного процесса – его содержания, форм, методов, а что самое сложное – образа их мыслей, интересов и установок, их отношений друг к другу.

Объём знаний, необходимых современному специалисту, возрастает, но срок обучения в ВУЗе ограничен несколькими годами. Отсюда следует, что повышать свою квалификацию, обновлять свои знания любому специалисту придётся всю жизнь. В студенческие годы он должен освоить методику самообразования, научится критически мыслить и находить новые способы решения профессиональных задач.

Без научного решения вопроса о направленности, содержании и методике воспитания и обучения студентов ВУЗов невозможно обеспечить эффективность подготовки специалистов.

В настоящее время учебный процесс в ВУЗах стал более сложным по своим задачам, интенсивности и содержанию. Он требует глубокого психологического осмысления преподавателями закономерностей учебной деятельности, принципов и методов обучения и воспитания, формирования личности.

Всё более очевидным становится, что без использования психологических знаний нельзя выработать всестороннюю подготовленность студентов к успешной профессиональной деятельности, обеспечить высокий педагогический уровень их обучения и воспитания, единства теоретической и практической подготовки с учётом профиля ВУЗа и специализации выпускников.

Подготовка будущего магистра осуществляется в процессе всей учебно-воспитательной работы в магистратуре университета, и важное место в этом занимает психолого-педагогическая практика. Она способствует воспитанию профессиональных интересов магистрантов, формированию личности будущего магистра, помогает получить первый опыт самостоятельной преподавательской работы, проверить на деле свои знания и способности, укрепить интерес к будущей профессии.

Подготовка будущего магистра осуществляется в процессе всей учебно-воспитательной работы в магистратуре университета, и важное место в этом занимает психолого-педагогическая практика.

План прохождения практики

| Виды работ | Недели практики | |||

| 1 | 2 | 3 | 4 | |

| 1.Знакомство с учебными планами и работой кафедры | + | |||

| 2. Изучение опыта работы ведущих преподавателей кафедры | + | |||

| 3. Подготовка и проведение учебных занятий | + | + | ||

| 4. Составление психолого-педагогической характеристики студенческой группы | + | + |

1. ЗНАКОМСТВО С ОСОБЕННОСТЯМИ РАБОТЫ КАФЕДРЫ

Кафедра «Металлорежущие станки и инструменты» была организована в 1963 году, в результате разделения кафедры "Технология машиностроения". Первым заведующим кафедры был Н. И. Могильный. К вновь образованной кафедре отошла лаборатория металлорежущих станков и кабинет с наглядными пособиями по резанию металлов, режущему инструменту и металлорежущим станкам. Туда же перешли преподаватели, читающие дисциплины по профилю кафедры.

В 1964 году кафедра выпустила первых инженеров-механиков дневного отделения и продолжала готовить специалистов на вечернем и заочном отделениях. Вскоре на кафедру пришли ассистентами выпускники механического факультета: С.Г.Афанасьев, В.М.Моисеев, В.П.Попов, П.М.Андросов, В.А.Плахотник, Т.П. Костина. Делалось все необходимое для организации учебного процесса на высоком уровне. В частности, было разработано около 40 методических пособий, 128 учебных иллюстрационных плакатов, 26 действующих моделей и механизмов станков, приобретены комплекты различных видов режущего инструмента.

В начале 70-х годов на кафедру пришли высококвалифицированные специалисты-производственники: доценты Е.У.Зарубицкий, З.И.Комиссарова, В.Н.Кисилев, С.И.Стоянченко, Н.П.Гнедов, А.Н.Поляков; учебными мастерами - Г.В.Коротков, А.С. Соболева, Ю.А. Дорошенко. Затем в коллектив влились выпускники института П.Ф.Григорьев, А.П.Конский; сотрудниками НИСа инженеры: Е.Л.Фрегер, И.В.Кочетов, Л.И.Чернышева. В 1971 году кафедра получила в свое распоряжение двухэтажное здание. Приобретались станки, приборы, приспособления и инструменты. Новая лаборатория имела все необходимое для учебного процесса.

Вскоре на кафедре появились первые ЭВМ и станки с ЧПУ.

Расцвет научно-исследовательских работ на кафедре пришелся на семидесятые годы. Об этом свидетельствует факт: за пять лет 20 студентов отмечены дипломами и медалями ВДНХ СССР, в том числе студенты вечернего отделения: Д.С.Бондаренко, Ю.А.Дорошенко, Н.С.Скудный и другие.

С 1975 по 1985гг. кафедрой руководил доцент В.Н.Кисилев. В эти годы на кафедру пришли доценты: Н.Е.Носиков, В.В.Аристов; учебные мастера: В.А.Кузьмин, В.М.Левченко, Р.Т.Святец, В.П.Рыжов; инженер Н.Е.Гайворонская. Защитили диссертации и стали кандидатами наук преподаватели кафедры: П.Ф.Григорьев, В.М.Моисеев, Л.Г.Косоногова, Т.П.Костина и старший научный сотрудник Л.Д.Мелконов. Большое внимание уделяется дальнейшему совершенствованию лабораторной базы кафедры, учебно-методической, воспитательной и научно-исследовательской работе.

Кафедра "Металлорежущие станки и инструменты" восемь раз была участницей ВДНХ СССР. Ее разработки - станки для давильной и термофрикционной обработки в 1987 г. демонстрировались на Международной Лейпцигской выставке и отмечены поощрительными премиями. За результаты научно-исследовательских разработок преподаватели и сотрудники кафедры награждены 26 золотыми, серебряными и бронзовыми медалями ВДНХ СССР, получено 12 дипломов "Участник ВДНХ СССР". Все эти годы преподаватели вместе со студентами строили учебные корпуса, столовую, спортивный комплекс, библиотеку института. Талантливым организатором студенческих строительных отрядов был старший преподаватель А.П.Конский, отмеченный правительственными наградами.

С 1985 по 1990гг. заведующим кафедрой был доц. Г.Л.Хмеловский. В коллектив влились молодые преподаватели: доц. О.С.Кроль, доц. Б.С.Зуй. Были приобретены станки с ЧПУ, в учебном процессе начали применять САПР металлорежущих станков и инструментов.

В 1988 году впервые на факультете защитили докторские диссертации и стали докторами технических наук доценты: Н.И.Могильный и Е.У. Зарубицкий.

С 1990 года по июнь 2000 года кафедру возглавлял д.т.н., проф. Зарубицкий Е.У., уделяющий большое внимание студенческой молодежи и аспирантам, развитию и совершенствованию ее материальной базы, росту педагогического мастерства преподавателей. Приобретается металлорежущее оборудование с ЧПУ, измерительная техника, персональная ЭВМ, три предметные аудитории оформляются наглядными пособиями, иллюстрационными планшетами.

В 1992 году специальности "Металлорежущие станки и системы" и "Инструментальное производство" были аттестованы по IV уровню. Большое внимание преподаватели уделяют учебно-методической работе. Здесь особенно активны профессор Е.У.Зарубицкий; доценты: О.С.Кроль, Т.П.Костина, В.А.Плахотник, ст. преподаватель А.П.Конский. Значительная роль отводится компьютеризации учебного процесса и научных исследований. Доц. Н.И.Покинтелица и доц. И.Г.Дейнека подготовили ряд методических указаний и программ для использования элементов САПР при расчете и конструировании станков. Доц. О.С.Кроль, доц. Н.И.Покинтелица и ст. преп. А.П.Конский работают над проблемами оптимизации процессов резания и расчета деталей станков с применением ПК. Под руководством проф. Н.И.Могильного и доц. В.Н.Моисеева велась разработка САП и САПР для процесса ротационной вытяжки оболочковых изделий на станках с ЧПУ.

В 1991-92гг. кандидатами технических наук стали асс. Н.И.Покинтелица и с.н.с. И.Г.Дейнека (научный руководитель проф. Зарубицкий Е.У.). За успехи, достигнутые в учебной и методической работе доценту, к.т.н. В.Н.Кисилеву в 1993 году присвоено ученое звание профессора. В 1994-96гг. диссертации защитил асс. В.А.Плахотник.

В конце 90-х годов пришли работать на кафедру инж. Бондарь Т.А. и техник Скляревская Л.В.

За успехи в педагогической и научной работе проф. д.т.н. Е.У.Зарубицкому присвоено звание “Почетный профессор ВУГУ”.

В 2000г. на кафедре открыта специальность «Оборудование перерабатывающих и пищевых производств».

С июля 2000 г. кафедрой руководит доц. Покинтелица Н.И.

За годы своего существования кафедра подготовила более 2450 инженеров. Ее выпускники работают преподавателями вузов, колледжей, занимают ответственные должности в различных отраслях машиностроения.

С 1 августа 2009 г. кафедрой руководит проф. Соколов.

Коллектив отдает много сил не только педагогической работе, но и научной, изобретательской деятельности. За 32 года опубликовано 527 научных статей и тезисов докладов в различных журналах и научных сборниках; выпущено 16 монографий, учебных пособий и книг в центральных издательствах, получено 46 авторских свидетельств.

Результаты НИР внедрены на предприятиях Украины, России и Белоруссии, получен значительный экономический эффект. Результаты исследований постоянно внедряются в учебный процесс. Это вызывает большой интерес у студентов, повышает авторитет преподавателей и имидж кафедры.

Из года в год наши студенты занимают призовые места в конкурсах студенческих научных работ вузов Украины.

В настоящее время на кафедре работает 14 преподавателей:

2 доктора технических наук, профессора; 6 кандидатов технических наук, старший преподаватель, 2 ассистента, заведующий лабораториями, инженер 2-й категории и учебный мастер. Такому коллективу по плечу решать крупные научные, технические проблемы, вести подготовку высококвалифицированных специалистов трех уровней: бакалавров, специалистов и магистров по специальностям «Металлорежущие станки и системы», «Инструментальное производство». Преподавательский коллектив, объединивший три возрастных поколения, соединяя мудрость и знания старших с возможностями и энергией молодых, способен обеспечить выживание и конкурентоспособность инженерных специальностей, четко определять направленность учебного процесса с учетом требований рынка труда и ориентации на конкретного потребителя.

Учебный план показывает план формирования образовательной программы бакалавров, специалистов, магистров ВУЗом.

Учебный план составляется для трех образовательно-квалификационных уровней: бакалавр (первые 4-е года обучения), специалист и магистр (5-й год обучения).

Рекомендации по составлению учебного плана (только цикл бакалавра) дает министерство в виде ОПП (общеобразовательная профессиональная подготовка). Суммарное время работы студента не должно превышать 7500 часов.

Цикл дисциплин, на получение квалификации «специалист», вырабатывает профилирующая кафедра, но некоторые дисциплины рекомендует министерство. Цикл дисциплин на получение квалификации «магистр» вырабатывает магистратура университета в соответствии с рекомендациями министерства и профилирующая кафедра, которая формирует спец. курсы.

Учебный план для образовательно-квалификационного уровня бакалавра состоит из циклов:

1.Цикл гуманитарных и социально-экономических дисциплин.

2.Цикл фундаментальных и профессионально-ориентированных дисциплин.

3.Цикл профессионально-ориентированных дисциплин по перечню программы.

4.Цикл дисциплин свободного выбора вузом - дисциплины, которые входят в этот цикл, выбирает профилирующая кафедра.

5.Цикл дисциплин свободного выбора студентом - формирует этот цикл вуз и кафедра.

Учебный план используется:

1. Для составления расписания занятий. (Расписание занятий составляет диспетчерская).

2. Для расчета нагрузки на каждую кафедру. (Кафедра рассчитывает, а контролирует учебный отдел). В зависимости от нагрузки кафедры определяется ее объем финансирования. (Распределением финансовых средств занимается ректорат с учебным отделом).

4. Для контроля качества учебного процесса. Ответственный - первый проректор и начальник учебного отдела.

2. ИЗУЧЕНИЕ ОПЫТА ВЕДУЩИХ ПРЕПОДАВАТЕЛЕЙЯ присутствовал на лекции преподавателя кафедры Металлорежущие станки и инструменты Шумаковой Т.А. Лекция по дисциплине "Станки и станочные комплексы" читалась группе 4-го курса: ММ – 371.

Тема лекции: " Классификация станков ". Эта лекция является основой для всех последующих занятий по данному разделу. Полученная студентами на лекции информация поможет им осознать необходимость изучения данной дисциплины.

Материал лекции был разбит на отдельные блоки и давался постепенно в последовательности удобной для понимания студентами. Каждый блок имел свое название.

В начале пары лектор дал план занятия, который раскрывал суть лекции. Затем уже стал давать материал.

Преподаватель умело пользовался доской, отображая на ней основную информацию, и при этом пояснял, что отображает на доске. Лектор по ходу лекции напоминал студентам про информацию, которая давалась раньше, что также способствовало закреплению материала.

В ходе проведения лекции использовался учебные пособия, плакаты, справочники и наглядный материал.

Преподаватель смог умело раскрыть на паре тему и полностью вложилась в отведенное для данной темы время.

3. ПОДГОТОВКА И ПРОВЕДЕНИЕ ПРАКТИЧЕСКОГО ЗАНЯТИЯ

В ходе педагогической практики было проведено открытое практическое занятие по курсу «Станки и станочные комплексы». Практическое занятие проходило в форме лабораторной работы.

Подготовка к занятию заключалась в детальном изучении материала по теме, составлении развернутого конспекта, который основывался на материалах методических указаний, учебников. Был подобран графический материал, иллюстрирующий основные положения темы, важные для понимания всего материала в целом. Для удобства работы материал был размножен и роздан студентам. Тема, цели и задачи занятия предварительно согласовывались с лектором данной дисциплины.

Тема: Расчет настройки и наладка зубофрезерного станка модели 5Д32

Цель: Изучить назначение, принцип работы, кинематику, конструктивные особенности и методику расчета настройки зубофрезерного полуавтомата мод. 5Д32 на нарезание цилиндрических колес с прямым и винтовым зубьями. Получить практические навыки наладки и освоить основные приемы работы на станке.

Задание:

1. Выполнить полный расчет настройки зубофрезерного станка на обработку цилиндрического колеса с винтовым зубом согласно заданного варианта.

2. По результатам расчетов настроить механизмы станка. Установить червячную модульную фрезу и заготовку в нужное для работы исходное положение, обработать заготовку, произвести контроль обработки и сделать выводы.

3. Составить отчет о проделанной работе.

Оборудование и инструменты:

Полуавтомат мод. 5Д32, набор сменных колес, червячные модульные фрезы, монтажный и мерительный инструмент, оправки для установки заготовок, микрокалькулятор.

Порядок выполнения работы:

1. Ознакомиться с назначением и принципом работы станка

2. Изучить кинематику, компоновку, конструктивные особенности узлов, органы управления и наладку станка.

3. Под руководством преподавателя закрепить знания по кинематике, конструкции и наладке станка.

4. Ознакомиться с заданием и чертежом обрабатываемого колеса.

5. Зная материал изделия и диаметр фрезы, выбрать по табл.2 скорость резания и рассчитать частоту вращения фрезы. По табл.3 найти действительную частоту вращения фрезы, на которую можно настроить станок, и соответствующие этой частоте числа зубьев сменных колес A1 и B1. По выбранной частоте вращения фрезы рассчитать фактическую скорость резания.

6. Зная число зубьев изделия и число заходов фрезы, принять числа зубьев сменных колес C1 и D1 гитары обкатки и деления и рассчитать числа зубьев сменных колес a, b, c, d

7. Зная материал, характер обработки и модуль обрабатываемой заготовки,

выбрать по табл. 4 рекомендуемую величину подачи. По табл. 5 принять величину

подачи, на которую возможна настройка станка, и числа зубьев колес![]() .

.

Содержание отчета:

1. Наименование, цель и задачи работы.

2. Эскизы.

3. Результаты расчета занести бланк.

4. Выводы о проведенной работе.

Общие сведения о станке:

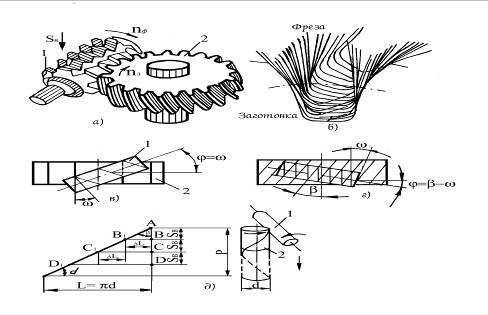

1. Процесс нарезания зубчатых колес червячной фрезой

Зубофрезерный станок мод. 5Д32 предназначен для нарезания цилиндрических прямозубых и косозубых зубчатых колес. Кроме того, на нем можно нарезать прямобочные и треугольные шлицы на валах, зубья звездочек цепных передач и т.п. Однако из-за низкой частоты вращения стола нарезание шлицев на зубофрезерных станках непроизводительно. На станке нарезают зубья червячных колес.

При обработке червячной фрезой прямозубого или косозубого колеса воспроизводится зацепление червяка и зубчатого колеса: червяк имитируется режущим инструментом – червячной фрезой, а зубчатое колесо – заготовкой. Червячная фреза 1 (рис. 1,а) получает главное вращательное движение резания nф, и движение подачи Sв, а заготовка 2 – вращение nз, согласованное с вращением червячной фрезы. Благодаря вращательным движениям фрезы и заготовки, режущие кромки фрезы занимают множество положений и эвольвентные профили зубьев обрабатываемого колеса образуются как огибающие положений режущих кромок фрезы (рис.1,б). Этот метод обработки зубчатых колес, называемый методом обкатки, позволяет одним инструментом обрабатывать зубчатые колеса одного и того же модуля с разным числом зубьев.

При обработке цилиндрических прямозубых колес (рис.1,в) между осью червячной фрезы 1 и торцовой плоскостью обрабатываемого колеса 2 устанавливают угол φ, равный углу подъема ω винтовой линии фрезы.

При фрезеровании цилиндрических косозубых колес с углом наклона зуба β (рис.1,г) ось фрезы устанавливают под углом φ=β±ω (со знаком «плюс» - в случае разноименных направлений винтовых канавок на фрезе и заготовке, со знаком «минус» - при одноименных).

Установка оси червячной фрезы под углом φ необходима для получения правильного профиля зубьев нарезаемого колеса в их нормальном сечении.

Требуемый угол наклона линии зуба β обрабатываемого колеса обеспечивается тем, что заготовке в процессе нарезания сообщается дополнительное вращение по отношению к требуемому для обработки.

На рис.1,д показаны делительный цилиндр заготовки такой высоты, что на

нем размещается полный виток винтовой канавки нарезаемого колеса с шагом Р, а

также развертка этой канавки. Если при нарезании прямозубого колеса за один

оборот заготовки фреза перемещается с вертикальной подачей Sв из точки А в точку

В, то при обработке косозубого колеса она должна переместиться из А в В'. Для

этого необходимо, чтобы дополнительно к одному обороту заготовка по начальной

окружности повернулась на ΔL. За время последующего перемещения фрезы

на Sв заготовка снова делает дополнительный поворот на ΔL. Из рисунка видно,

что![]() ,

, ![]() , и поэтому для образования винтовых

зубьев необходимо, чтобы за время опускания фрезерного суппорта по вертикали

(вдоль оси заготовки) на шаг нарезаемой винтовой канавки заготовка совершила

один дополнительный оборот.

, и поэтому для образования винтовых

зубьев необходимо, чтобы за время опускания фрезерного суппорта по вертикали

(вдоль оси заготовки) на шаг нарезаемой винтовой канавки заготовка совершила

один дополнительный оборот.

Рис. 1. Схемы нарезания цилиндрических зубчатых колес червячной фрезой

2. Техническая характеристика станка

Пределы модулей зубчатых колес, мм

по стали ……………………………………………………………2–6

по чугуну ………………………………………………………….2–8

Наибольший диаметр нарезаемых колес, мм ………………….800

Наибольшая ширина обработки, мм …………………………...275

Набольший диаметр фрезы, мм ………………………………...120

Угол поворота суппорта фрезы, град ………………………….±60

Пределы частот вращения шпинделя, мин–1 ……………….…47,5-192

Пределы вертикальных подач, мм/об ………………………..0,5-3

Пределы радиальных подач, мм/об …………………………..0,1-1

Мощность главного электродвигателя, кВт ……………………2,8

Масса станка, кг .……………………………………………….3650

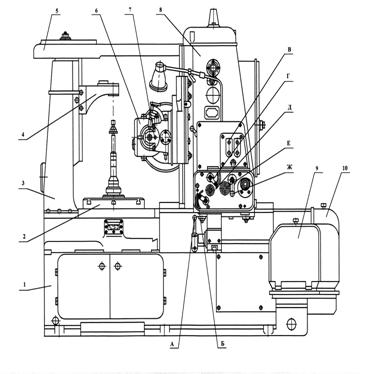

3. Основные узлы станка и органы управления (рис.2).

1–станина; 2–стол; 3–стойка; 4–поддерживающий кронштейн; 5–поперечина; 6–фрезерный суппорт; 7–протяжной суппорт; 8–подвижная стойка; 9–гитары дифференциала и подач; 10–гитара деления и обкатки.

А–рукоятка включения и выключения рабочих подач; Б-рукоятка включения подачи при работе с протяжным суппортом; В–кнопочная станция; Г-рукоятка включения вертикальной подачи фрезерного суппорта; Д–квадрат для ручного вертикального перемещения подвижной стойки; Е–квадрат для ручного горизонтального перемещения подвижной стойки; Ж-рукоятка включения радиальной подачи подвижной стойки.

Рис. 2. Общий вид зубофрезерного полуавтомата модели 5Д32

металлорежущий педагогический зубофрезерный студенческий

4. Принцип работы

Станок работает по полуавтоматическому циклу методом обкатки. Червячная фреза соответствующего модуля и диаметра закрепляется на оправке в шпинделе фрезерного суппорта 6 (рис. 2).

Заготовка или комплект одновременно обрабатываемых заготовок устанавливается на оправке в шпинделе стола, а при больших размерах – непосредственно на столе 2. Червячной фрезе и заготовке принудительно сообщают вращательные движения с такими угловыми скоростями, которые они имели бы, находясь в действительном зацеплении.

Нарезание цилиндрических колес производится с вертикальной подачей суппорта 6. Для обеспечения возможности фрезерования колес попутным методом на станке предусмотрено нагрузочное гидравлическое устройство, которое состоит из неподвижного штока с поршнем и цилиндра, связанного с салазками фрезерного суппорта (рис. 3). При фрезеровании попутным способом масло подводится в верхнюю полость цилиндра противовеса и поджимает противовес вместе с фрезерным суппортом вверх, устраняя возможность произвольного перемещения фрезерной бабки под действием усилия в пределах зазора между резьбой винта вертикальной подачи и маточной гайки.

Методика измерений:

При нарезании прямозубого цилиндрического колеса используются три формообразующих движения:

1) главное движение (вращение шпинделя фрезерного суппорта с червячной фрезой); вертикальная подача (вертикальное перемещение фрезы);

2) движение обкатки и деления (непрерывное, взаимосвязанное вращение стола с заготовкой);

3) движение обкатки и деления (непрерывное, взаимосвязанное вращение стола с заготовкой).

При нарезании косозубого цилиндрического колеса, кроме трех вышеперечисленных движений, используется ещё одно - дополнительное вращение заготовки (цепь дифференциала).

Настройка главного движения

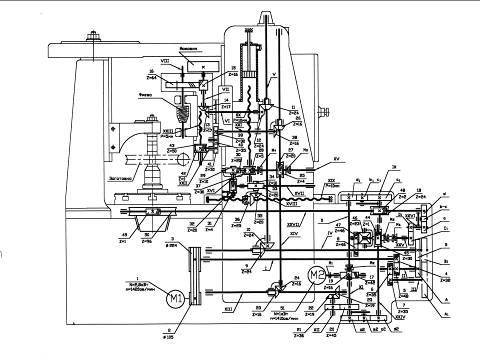

Кинематическая цепь главного движения является внешней цепью и обеспечивает вращение фрезы с заданной скоростью резания. Фреза получает вращение от электродвигателя мощностью 2,8 кВт с частотой вращения 1420 мин-1. Для обеспечения равномерности вращения фрезы на валу ХII установлен маховик (рис. 3).

Уравнение кинематического баланса имеет вид

![]() .

.

Подбор чисел зубьев сменных колес производится по формуле настройки цепи главного движения

![]() ,

,

при этом А1 + В1 =60 (табл. 3).

Частота вращения фрезы

![]() ,

,

где V–скорость резания, м/мин (табл.2); Dф–наружный диаметр фрезы, мм.

|

Рис. 3. Кинематическая схема зубофрезерного станка мод. 5Д32

Таблица Скорость резания при фрезеровании зубьев*

| Обрабатываемый материал | V, м/мин |

| Сталь 25 (твердость до НВ 180) | 31,8 |

| Сталь 40Х (твердость до 180) | 30 |

| Сталь20Х, 12ХН3А (твердость до НВ 215) | 22,2 |

| Чугун серый и бронза (твердость до НВ 160…180) | 24,6 |

| Бронза и латунь (твердость до НВ 150) | 40,2 |

*Приведенные в таблице значения скорости резания даны для чернового нарезания зубьев при работе фрезами из быстрорежущей стали Р18 или Р9. Для чистовых проходов эти значения следует умножать на коэффициент 1,25.

Таблица Числа зубьев сменных колес А1 и В1 в зависимости от nф

|

nф , мин-1 |

47 | 63,7 | 78,6 | 96,3 | 125,7 | 154 | 192 |

|

А1 |

18 | 22 | 25 | 28 | 32 | 35 | 38 |

|

В1 |

42 | 48 | 35 | 32 | 28 | 25 | 22 |

Настройка вертикальной подачи

Кинематическая цепь вертикальных подач является внутренней цепью и обеспечивает поступательное перемещение фрезерного суппорта вдоль оси заготовки с заданной скоростью подачи.

Уравнение кинематического баланса цепи вертикальных подач имеет вид

![]() .

.

Подбор сменных колес гитары подач производится по формуле

![]()

Рекомендуемые величины вертикальных подач для нарезания цилиндрических зубчатых колес червячными фрезами из быстрорежущей стали приведены в табл. 4.

Таблица Величины вертикальных подач*

| Обрабатываемый материал | Характер обработки | Модуль зуба m, мм | Числа зубьев нарезаемого колеса | |||

| 25 | 40 | 70 | 120 | |||

| Подача на 1 оборот заготовки (стола), мм | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Стали 45 и 40Х (твед. до НВ240) | Чист. | 1,5–2 | 0,4–0,6 | 0,5–0,8 | 0,6–0,9 | 0,6–0,9 |

| ³2,5 | 0,6–0,9 | 0,8–1,0 | 1,0–1,2 | 1,0–1,2 | ||

| Черн. | 2,5–4 | 3,0–4,0 | 3,0–4,0 | 3,0–4,0 | 3,0–4,0 | |

| 4,5 | 2,7–3,5 | 2,9–3,5 | 3,0–3,5 | 3,0–3,5 | ||

| 5 | 2,2–3,0 | 2,3–3,2 | 2,5–3,5 | 2,5–3,5 | ||

| 6 | 1,5–2,5 | 1,7–2,7 | 1,8–3,2 | 1,9–3,5 | ||

| 7 | 1,1–1,2 | 1,2–2,4 | 1,3–2,5 | 1,4–2,5 | ||

| 8 | 0,7–1,2 | 0,8–1,4 | 0,9–1,5 | 1,0–1,6 | ||

| Стали 20Х и 12ХН3А (твед. до НВ220) | Чист. | 1,5–2 | 0,3–0,5 | 0,5–0,8 | 0,6–0,9 | 0,6–0,9 |

| ³2,5 | 0,6 | 0,8–1,0 | 0,8–1,2 | 0,8–1,2 | ||

| Черн. | 3–3,5 | 3,0–4,0 | 3,0–4,0 | 3,0–4,0 | 3,0–4,0 | |

| 4–4,5 | 2,2–3,5 | 2,3–3,5 | 2,5–3,5 | 2,5–3,5 | ||

| 5 | 1,8–2,6 | 1,8–2,6 | 2,0–3,0 | 2,1–3,2 | ||

| 6 | 1,2–2,2 | 1,3–2,4 | 1,4–2,6 | 1,5–2,8 | ||

| 7 | 0,8–1,8 | 0,9–1,9 | 1,0–2,0 | 1,0–2,0 | ||

| 8 | 0,6–1,0 | 0,7–1,1 | 0,8–1,2 | 0,8–1,2 | ||

| Серый чугун (тверд. до НВ220) | Чист. | 1,5–2,5 | 0,6–1,0 | 1,0–1,2 | 1,0–1,2 | 1,0–1,2 |

| ³3,0 | 0,8–1,2 | 1,2–1,4 | 1,4–1,8 | 1,4–2,0 | ||

| Черн. | 3,5–4,5 | 3,2–4,5 | 3,2–4,5 | 3,2–4,5 | 3,2–4,5 | |

| 5 | 2,9–4,0 | 3,0–4,0 | 3,2–4,0 | 3,2–4,0 | ||

| 6 | 2,0–3,6 | 2,1–3,8 | 2,3–4,0 | 2,5–4,0 | ||

| 7 | 1,5–2,8 | 1,6–3,0 | 1,7–3,2 | 1,7–3,2 | ||

| 8 | 1,0–2,0 | 1,1–2,0 | 1,2–2,2 | 1,3–2,4 |

*Для обработки колес с винтовым зубом значения указанных подач следует умножить на величину косинуса угла наклона зуба b.

Станок можно настроить на 10 вертикальных подач, величины которых и соответствующие числа зубьев сменных колес гитары подач приведены в табл. 5

Таблица Числа зубьев колес гитары вертикальных подач

|

Sв, мм/об.ст |

а1 |

b1 |

c1 |

d1 |

Sв, мм/об.ст |

a1 |

b1 |

c1 |

d1 |

| 0,25 | 20 | 80 | 24 | 79 | 1,5 | 35 | 50 | 45 | 70 |

| 20 | 79 | 23 | 75 | 40 | 50 | 45 | 80 | ||

| 0,5 | 20 | 75 | 45 | 80 | 1,75 | 35 | 40 | 30 | 50 |

| 30 | 60 | 24 | 80 | 35 | 60 | 45 | 50 | ||

| 0,75 | 45 | 50 | 20 | 80 | 2 | 30 | - | - | 50 |

| 24 | 40 | 30 | 80 | 33 | - | - | 55 | ||

| 1 | 20 | 40 | 30 | 50 | 2,5 | 30 | - | - | 40 |

| 30 | 60 | 45 | 75 | 60 | 40 | 35 | 70 | ||

| 1,25 | 30 | - | - | 80 | 3 | 60 | 40 | 30 | 50 |

| 35 | 70 | 60 | 80 | 45 | - | - | 50 |

Настройка цепи обкатки и деления

Кинематическая цепь обкатки является внутренней цепью и обеспечивает согласованное вращение фрезы nф и заготовки nз, воспроизводящих червячное зацепление.

Уравнение кинематического баланса цепи обкатки

![]() ,

,

где iдиф =1, так как муфта 27 на валу дифференциала зацеплена с кулачками поводка сателлитов, и поводок сателлитов вращается вместе с валом дифференциала.

Учитывая условие обкатки

nз/nф =K/z,

получим формулы настройки цепи обкатки и деления:

если z>161, то C1/D1=24/48 и a×c/b×d=48K/z;

если z£161, то C1/D1=36/36 и a×c/b×d=24K/z;

где K – число заходов фрезы; z – число зубьев нарезаемого колеса.

Сменные зубчатые колеса a, b, c, d подбирают из прилагаемого к станку набора, который состоит из 43 колес со следующими числами зубьев: 20, 20, 23, 24, 25, 25, 30, 33, 34, 35, 37, 40, 41, 43, 45, 47, 48, 50, 53, 55, 57, 58, 59, 60, 61, 62, 65, 67, 70, 71, 73, 75, 79, 80, 83, 85, 89, 90, 92, 95, 97, 98, 100.

Величина передаточного отношения сменных колес рассчитывается с абсолютной точностью, округления чисел не допускается.

Из этого же набора устанавливаются сменные колеса в гитары подач и дифференциала.

Настройка дополнительного вращения заготовки

При нарезании косозубых зубчатых колес заготовка, помимо основного вращения, получаемого от фрезы по цепи обкатки и деления, получает также дополнительное вращение. Посредством дифференциала настроенное на станке дополнительное вращение складывается с основным или вычитается на него.

Уравнение кинематического баланса цепи дифференциала имеет вид

![]() ,

,

где Р – шаг винтовой линии нарезаемого колеса, мм; tx.в.=10 – шаг ходового

винта вертикальной подачи, мм; iдиф =2 – передаточное отношение

дифференциала; ![]() - передаточные

отношение гитар цепи обкатки и деления (выбираются в соответствии с указаниями

п. 5.3)

- передаточные

отношение гитар цепи обкатки и деления (выбираются в соответствии с указаниями

п. 5.3)

Направление дополнительного вращения (+ или -) выбирается в зависимости от направления винтовых линий фрезы и обрабатываемой заготовки. Если винтовые линии фрезы и заготовки одноименны (обе правые или обе левые), настраивается опережение (+), если разноименны – отставание (-). Направление дополнительного вращения зависти от расположения сменных колес в гитаре дифференциала.

Расчет чисел зубьев сменных колес гитары дифференциала производят по формуле

![]() ,

,

где ![]() - угол наклона винтовой

линии зуба заготовки, град; m=mn – нормальный

модуль фрезеруемого зуба, мм; K – число заходов червячной фрезы.

- угол наклона винтовой

линии зуба заготовки, град; m=mn – нормальный

модуль фрезеруемого зуба, мм; K – число заходов червячной фрезы.

Величины передаточного отношения сменных колес гитары дифференциала рассчитываются с точностью до 5…6 знака.

4. ПЕДАГОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ГРУППЫ

Педагогическая практика проходила на механическом факультете, на кафедре «Металлорежущие станки и инструменты», в группе ММ-371, четвертый курс, специальность – «Металлорежущие станки и системы».

В ходе педагогической практики была проведена работа в качестве дублера куратора студенческой группы и составлена ее психолого-педагогический портрет, для подбора наиболее оптимального подхода к студенческой группе и к индивидуальности.

Студенческая группа ММ-371 состоит из 13 человек, (12 чел. – юноши и одна девушка (см. табл. 1)). Староста группы и его заместитель, назначались куратором.

Таблица1

| № | Фамилия | Пол | Примечание |

| 1 | Баклан П.М. | М | |

| 2 | Баранов О.А. | М | |

| 3 | Бурлаков Э.И. | М | староста |

| 4 | Вохминцев О.О. | М | |

| 5 | Коломецкий Т.О. | М | |

| 6 | Куркула В.С. | М | |

| 7 | Лозовой О.В. | М | |

| 8 | Манукян А.А. | М | |

| 9 | Мирко С.В. | М | |

| 10 | Пискун В.Ю. | М | |

| 11 | Чалий А.Ю. | М | |

| 12 | Чалий О.Ю. | М | |

| 13 | Чернышова Г.Э. | Ж |

Успеваемость группы в целом средняя, все члены группы имеют примерно одинаковые отметки. Большие надежды подает студент Бурлаков Э.И., по основной массе предметов имеет оценку 12 баллов. Студенты Чалий А.Ю., Чалий О.Ю. и Чернышова Г.Э. имеют оценки 10-9 по основной массе предметов, Баклан П.М., Баранов О.А., Куркула В.С., Манукян А.А., Мирко С.В., Пискун В.Ю. учатся на 7, 8, 9. Вохминцев О.О., Коломецкий Т.О., Лозовой О.В. испытывает некоторые затруднения в овладении знаниями, но упорство и желание добиться лучших результатов позволяют держаться на уровне оценки 6-7 баллов. Сессии студентами сдаются в установленные сроки, задолженностей по выполнению контрольных, самостоятельных, лабораторных, и курсовых работ не имеется. Отношение к учебе положительное, все студенты нацелены на получение качественных и глубоких знаний по специальности. Заинтересованность профилирующими предметами выше, чем общеобразовательными, но все студенты владеют достаточными знаниями не только в области техники, но и в культуре, искусстве, истории. Новая информация воспринимается студентами охотно. Отношение к будущей профессии позитивно, каждый студент говорит о том, что выбор специальности был сделан осознанно и обдуманно, каждый видит перспективу в дальнейшем трудоустройстве и карьерном росте.

Явных нарушителей порядка в группе нет.

Группа принимает активное участие в общественной жизни университета: выпускает стенгазеты, участвует в спортивных соревнованиях, КВН. Староста к своим обязанностям относятся с ответственностью, выполняют все необходимые поручения и задания учебной части и профессорско-преподавательского состава, строго следят за посещаемостью и успеваемостью группы.

По рассказам ребят, до поступления в университет они не были знакомы друг с другом. Однако быстро были налажены межличностные контакты и установлены доверительные дружеские отношения. На данный момент группа является сплоченным, сильным коллективом. Студенты общаются не только в стенах ВУЗа, но и за их пределами: совершают совместные поездки, экскурсии, походы в кино, на концерты. Каждый член группы всегда готов прийти на помощь товарищу, поддержать в сложной ситуации.

В ходе социометрического исследования студентам группы был предложен следующий вопрос: "Кого из членов группы Вы бы хотели видеть в составе вновь организованной?"

Полученные ответы были занесены в социометрическую матрицу (см. табл. 1).

В итоговых нижних строках и правых столбцах используются следующие обозначения:

ВС–количество выборов, сделанных данным человеком;

ОС–количество отклонений, сделанных данным человеком;

ВП–сумма выборов, полученных данным человеком;

ОП–сумма отклонений, полученных данным человеком;

Выбор человека- «+»;

Отклонение человека – «-»;

Число выборов, полученных каждым человеком, является мерилом положения его в системе личностных отношений, измеряет его социальный статус. Люди, которые получили наибольшее количество выборов, пользуются наибольшей популярностью, симпатией, их называют «звездами». Если человек получает среднее число выборов, то он попадает в разряд «предпочитаемых», если меньше среднего выборов, то в категорию, если не получает ни одного выбора – то в категорию «отвергаемых».

Пользуясь только социометрической матрицей, трудно в деталях представить картины взаимоотношений, сложившихся в группе. Для получения более наглядного их описания прибегают к социограммам (см. рис.2). Теперь можно сделать вывод, что все испытуемые изученной группы, получившие 9 и более выборов, имеют высокий социометрический статус, являются «звездами», а испытуемые, не получившие менее 3, имеют низкий статус.

Итак лидеры группы: Баклан П.М., Коломецкий Т.О., Чалий А.Ю., Чалий О.Ю. Явно «отвергаемых» в группе ММ-371 нет.

Следует отметить большое количество студентов попали в интервал от 3 до 9 выборов, что свидетельствует о довольно большой сплоченности группы.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | ВС | ОС | |

| 1 | + | - | + | + | - | + | - | - | + | + | + | - | 7 | 5 | |

| 2 | + | - | - | + | + | + | - | + | - | + | - | + | 7 | 5 | |

| 3 | + | + | + | + | - | - | + | - | + | - | + | - | 7 | 5 | |

| 4 | + | - | + | + | - | + | - | - | + | + | + | - | 7 | 5 | |

| 5 | + | + | + | + | + | + | - | - | - | + | + | - | 8 | 4 | |

| 6 | + | + | - | + | - | - | + | + | - | + | - | - | 6 | 6 | |

| 7 | + | - | + | + | + | + | - | - | - | + | + | + | 8 | 4 | |

| 8 | + | - | + | - | + | + | - | - | + | + | + | - | 7 | 5 | |

| 9 | - | - | + | + | - | + | - | + | + | - | + | - | 6 | 6 | |

| 10 | + | + | - | - | + | - | + | - | + | + | + | + | 6 | 6 | |

| 11 | + | + | - | + | + | - | - | + | + | - | - | + | 7 | 5 | |

| 12 | - | - | + | - | + | + | + | - | - | + | + | + | 7 | 5 | |

| 13 | - | + | + | + | - | + | - | + | - | + | - | + | 7 | 5 | |

| ВП | 9 | 7 | 7 | 8 | 9 | 7 | 6 | 5 | 4 | 7 | 9 | 9 | 5 | ||

| ОП | 3 | 5 | 5 | 4 | 3 | 5 | 6 | 7 | 8 | 5 | 3 | 3 | 7 |

Рис.2. Социодиограмма группы ММ-371.

ЗАКЛЮЧЕНИЕ

В ходе прохождения педагогической практикой я выполнил все пункты педагогической практике, сформированные во введении.

При знакомстве с работой кафедры и при подготовке к паре мне понравилось отношение преподавателей ко мне. Они всегда старались прийти на помощь, дать ответ на поставленный мной вопрос. Приятно обрадовало то обстоятельство, что конспект на пары официально не требуется, но при подготовке новых курсов каждый преподаватель его написал для себя. Так как с ним работать на первых порах легче, но дальше он начинает мешать, так как курсы постоянно требуют обновления, и хороший конспект превращается у преподавателя в набор почерканных, переклеенных листков. Это наводит на мысль о переходе с бумажного дело оборота в электронный.

При проведении учебных занятий понравилось отношение студентов ко мне, даже на старших курсах было деловые взаимоотношения на парах. С непривычки сложно было вначале всю пару, что-то рассказывать, после стало получаться лучше.

Я считаю, что пройденная мной практика является не просто нужной, но обязательной для дальнейшей деятельности.

СПИСОК ЛИТЕРАТУРЫ

Методические указания к лабораторным работам по исследованию конструкции инструмента для обработки отверстий/ Сост. Н.Е. Носик.- Луганск: ЛМСИ, 1990.

Общая психология: Учеб. для студентов пед. ин-тов/ под ред. А.В. Петровского. ‑ 3-е изд., перераб. и доп. ‑ М. Просвещение, 1986. ‑ 464с.

Рабочая книга практического психолога М, 1996г. науч. редактор А.А. Деркач.

Родин.П.Р. Металлорежущие инструменты: Учебник для ВУЗов. – 3-е изд. перераб. и доп. –К. Вища шк. Головное изд-во, 1986.

Столяренко Л.Д. "Основы психологии" Ростов-на-Дону издательство "Феникс", 1996г.

Фридман Л.М., Пушкина Т.А, Каплунович И.Я. Изучение личности учащегося и ученических коллективов. - М. «Просвещение», 1988.

| Разработка технологического процесса механической обработки детали ... | ||

|

Министерство образования и науки РФ Кафедра технологии машиностроения Расчетно-пояснительная записка к курсовому проекту по дисциплине: "технология ... Вал-шестерня представляет собой тело вращения, располагается в корпусе редуктора, работает в зацеплении с другим зубчатым колесом с целью передачи крутящего момента от двигателя к ... Фреза червячная модульная ГОСТ 9324-80 2510-4014; |

Раздел: Промышленность, производство Тип: курсовая работа |

| Исследование и проектирование червячной фрезы с комбинированной ... | ||

|

Министерство образования РФ. Тольяттинский государственный университет. Автомеханический институт. Кафедра "Резание, станки и инструмент". Дипломный ... Как было отмечено в разделе 1.1 одной из причин повышенного износа червячных модульных фрез являются стесненные условия резания и неблагоприятная геометрия зубьев (передний угол ... 3. Сидоренко Л.С. Расчет сил резания при обработке зубьев червячной фрезой// Станки и инструмент - 1992г. - №12 - с.20-23. |

Раздел: Промышленность, производство Тип: дипломная работа |

| Продольно-резательный станок производительностью 350 т/сутки | ||

|

АННОТАЦИЯ В дипломном проекте приведен анализ существующих конструкций продольно-резательных станков для картоноделательных машин и рассмотрены ... В станках первого типа приводятся во вращение несущие валы, на которые опирается наматываемый рулон, что и обеспечивает периферическую намотку. Они прижимаются к торцовым поверхностям корпуса при помощи винтовой и червячной передачи и маховика, расположенного со стороны обслуживания станка. |

Раздел: Остальные рефераты Тип: реферат |

| Расчёт зубчатых и червячных передач | ||

|

Uред в 2/7 2.5 25 2.7 30 2.9 40 3 45 3.2 56 3.4 74 4.1 150 4.4 200 4.75 300 7 300 v Кн альфа 1 1 1 1 1.02 1.05 1.1 20 11 5 1.05 1.12 1.14 1.16 1.2 3 4 ... n - частота вращения, рассматриваемого зубчатого элемента, об/мин; t - суммарное время работы передачи в течение срока службы, ч; nз - число вхождений в зацепление зубьев ... В червячной паре менее прочным элементом является червячное колесо, прочность зубьев которого определяет их контактную выносливость и износостойкость. |

Раздел: Рефераты по технологии Тип: реферат |

| Разработка технологического процесса механической обработки детали | ||

|

Министерство образования Республики Беларусь БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ ПОЛИТЕХНИЧЕСКАЯ АКАДЕМИЯ Кафедра "Основы машиностроительного производства и ... - Зубофрезерование - фрезерование червячной модульной фрезой зубьев шестерни. Червячные фрезы для нарезания зубчатых колес затачивают двумя способами: |

Раздел: Рефераты по педагогике Тип: дипломная работа Как было отмечено в разделе 1.1 одной из причин повышенного износа червячных модульных фрез являются стесненные условия резания и неблагоприятная геометрия зубьев (передний угол ... 3. Сидоренко Л.С. Расчет сил резания при обработке зубьев червячной фрезой// Станки и инструмент - 1992г. - №12 - с.20-23. |

Раздел: Промышленность, производство Тип: дипломная работа |

| Продольно-резательный станок производительностью 350 т/сутки | |

|

АННОТАЦИЯ В дипломном проекте приведен анализ существующих конструкций продольно-резательных станков для картоноделательных машин и рассмотрены ... В станках первого типа приводятся во вращение несущие валы, на которые опирается наматываемый рулон, что и обеспечивает периферическую намотку. Они прижимаются к торцовым поверхностям корпуса при помощи винтовой и червячной передачи и маховика, расположенного со стороны обслуживания станка. |

Раздел: Остальные рефераты Тип: реферат |

| Расчёт зубчатых и червячных передач | |

|

Uред в 2/7 2.5 25 2.7 30 2.9 40 3 45 3.2 56 3.4 74 4.1 150 4.4 200 4.75 300 7 300 v Кн альфа 1 1 1 1 1.02 1.05 1.1 20 11 5 1.05 1.12 1.14 1.16 1.2 3 4 ... n - частота вращения, рассматриваемого зубчатого элемента, об/мин; t - суммарное время работы передачи в течение срока службы, ч; nз - число вхождений в зацепление зубьев ... В червячной паре менее прочным элементом является червячное колесо, прочность зубьев которого определяет их контактную выносливость и износостойкость. |

Раздел: Рефераты по технологии Тип: реферат |

| Разработка технологического процесса механической обработки детали | |

|

Министерство образования Республики Беларусь БЕЛОРУССКАЯ ГОСУДАРСТВЕННАЯ ПОЛИТЕХНИЧЕСКАЯ АКАДЕМИЯ Кафедра "Основы машиностроительного производства и ... - Зубофрезерование - фрезерование червячной модульной фрезой зубьев шестерни. Червячные фрезы для нарезания зубчатых колес затачивают двумя способами: |

Раздел: Рефераты по педагогике Тип: дипломная работа |