Курсовая работа: Проектування та аналіз роботи вузла редуктора

з дисципліни: взаємозамінність, стандартизація і технічне вимірювання

Зміст

Вступ

1. Аналіз роботи механізму та обґрунтування призначення посадок

2. Розрахунок і вибір посадки з зазором

2.1 Призначення посадок з зазором

2.2 Розрахунок та вибір посадок з зазором

3. Розрахунок і вибір нерухомої посадки

3.1 Призначення нерухомих посадок

3.2 Розрахунок та вибір нерухомої посадки

4. Розрахунок і вибір перехідної посадки

4.1 Призначення перехідних посадок

4.2 Розрахунок та вибір перехідної посадки

5. Розрахунок та проектування калібрів для контролю гладких циліндричних виробів

5.1 Призначення та область застосування граничних калібрів

5.2 Розрахунок виконавчих розмірів калібрів та контркалібрів

6. Розрахунок і вибір посадок підшипників кочення

6.1 Призначення та вибір посадок підшипників кочення

6.2 Розрахунок посадок підшипників кочення

7. Обґрунтування вибору посадок для різьбових з'єднань

7.1 Призначення допусків та посадок для різьбових з'єднань

7.2 Визначення номінальних та граничних розмірів для різьбового з'єднання

8. Вибір посадок для шпонкових з'єднань

8.1 Обґрунтування вибору посадок для шпонкових з’єднань

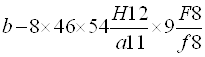

8.2 Розшифровка позначень посадки

9. Вибір посадок для шліцьового з'єднання

9.1 Обґрунтування вибору посадок для шліцьових з'єднань

10 Розрахунок розмірних ланцюгів

10.1 Основні положення теорії розмірних ланцюгів

10.2 Схема розмірного ланцюга

11. Допуски зубчатих коліс

11.1 Параметри точності зубчатих коліс

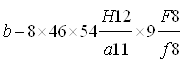

11.2 Види спряжень зубчатих коліс

11.3 Вибір параметрів зубчатого колеса

11.4 Схема призначення допусків на боковий зазор

Література

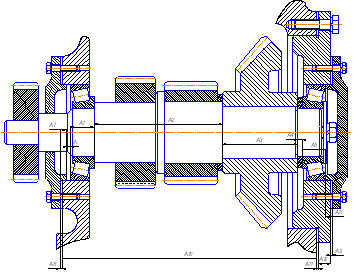

1. Аналіз роботи механізму та обґрунтування призначення посадок

Аналіз роботи вузла редуктора

Обертальний рух від двигуна через напівмуфту 12 передається на вал 9, який з однієї сторони встановлений на двох конічних роликових підшипниках 34, а з іншої – на радіальному шариковому підшипнику 32. На валу 9 за допомогою шпонки встановлена шестерня 7. Від шестерні 7 обертання передається через зубчасте колесо 13 на вал 4. Зубчасте колесо 13 насаджене на вал 4 з натягом. Вал 4 встановлений у корпусі на конічних роликових підшипниках 33. Окрім колеса 13 на валу 4 встановлено ще три шестерні. Паразитна шестерня 6 встановлена з зазором, а шестерні 3 та 5 — з натягом. Вал 21 отримує обертання від зачеплення шестерні 5 та зубчатого блоку 19, що встановлено на шліцьовій частині валу 21. Сам вал 21 змонтовано на підшипниках ковзання 1. Крім зубчастого блоку 19 на валу 21 встановлена з натягом шестерня 18, що передає обертання далі згідно повного креслення редуктора нормальне функціонування редуктора забезпечується зазорами А∑1, А∑2, А∑3.

Аналіз вибору посадок

1. Кришка 2 з’єднана з корпусом 1 по посадці з зазором Н10/d10 для зручності демонтажу кришки.

2. Зубчате колесо 3 посаджено на вал 4 з натягом Н7/р6 для забезпечення утримання зубчастого колеса на валу 4 без допоміжного кріплення.

3. Гвинт 31 з’єднаний з валом 9 по посадці з зазором 6Н/6g для забезпечення рухомості з’єднання.

4. Втулки 17, 20 посаджені на вал 21 по безсистемній посадці B9/s8, оскільки вона впливає лише на осьовий розмір.

5. Зубчасте колесо 7 посаджене на вал 9 з перехідною посадкою H8/k7 за допомогою шпонки P9/h9 для забезпечення роз’ємного і точно центрованого з’єднання.

6. Підшипники ковзання 16, 23 посаджені в корпус 1 з невеликим натягом Н7/r6 для забезпечення утримання підшипника ковзання в корпусі без допоміжного кріплення.

7. Зубчастий блок 19 встановлений на

валу 21 за допомогою шліцьового з’єднання  з центруванням за боковими сторонами для найрівномірнішого

розподілу сил між шліцями.

з центруванням за боковими сторонами для найрівномірнішого

розподілу сил між шліцями.

8. Вал 21 посадженний у підшипники ковзання 23 і 16 з зазором Н8/f8 для забезпечення його вільного обертання.

9. Підшипник кочення 32 розміщений на валу 9 з натягом L6/k6, а верхнє кільце посаджено в корпус 1 з перехідною посадкою M7/l6 для забезпечення точно центрованого з’єднання.

10. Зубчате колесо 5 посаджено на вал 4 з зазором Н7/е7 для забезпечення його вільного обертання.

2. Розрахунок і вибір посадок з зазором

2.1 Призначення посадок з зазором

Посадки з зазором застосовуються для рухомих і нерухомих з’єднань. В таких посадках передбачається гарантований зазор, необхідний для забезпечення простоти складання розбирання, взаємного переміщення деталей, компенсації теплових деформацій, розміщення шару мастила, а також компенсацій похибок форми і взаємного розташування поверхонь і осей.

Найбільш відповідальними рухомими з’єднаннями є підшипники кочення, які працюють в умовах рідинного тертя. Тому для з’єднань необхідно розраховувати зазори.

2.2 Розрахунок та вибір посадки з зазором

Умова: Розрахувати посадку з зазором для з’єднання вала 4 з зубчастим колесом 6, за такими даними: R=2200 кН, n=1000 об/хв, марка мастила И-70А.

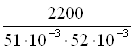

Визначаємо середній питомий тиск Р (Н/м2) в підшипнику за формулою:

Р=

де R- навантаження на підшипник (Н) , l – довжина з’єднання

Р = =

=![]()

![]()

Визначаємо допустиму мінімальну товщину мастильного шару

[hmin] за формулою:

[ hmin ] = K (4RaD + 4Rad + g ).

де К=2 – коефіцієнт запасу надійності по товщині мастильного шару ;

g =2мкм – добавка на нерозривність мастильного шару;

RaD = Rad = 0,8 мкм .

[ hmin ] = 2 (4 0,8 + 4 0,8 + 2 ) = 16,8 10-6 м .

Заходимо динамічну в’язкість масла.

Динамічна в’язкість вибирається з таблиці відповідно до марки масла:

масло марки И-70А – m И-70А= ![]()

![]() ;

;

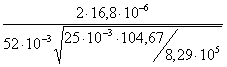

Розраховуємо значення коефіцієнта Аh по формулі:

Аh =  ,

,

де w - кутова швидкість валу (с-1 ).

w = ![]() =

=

![]() =104,67с-1.

=104,67с-1.

Аh =  = 0,36.

= 0,36.

По графіку рис.1.27 [1 , ст.288] , використовуючи

значенням Аh =0,36 (горизонтальна пряма ) і співвідношення  ( крива графіка )

( крива графіка )

знаходимо точки перетину прямої з кривою графіка . Цим точкам перетину на горизонтальній осі відповідають відносні ексцентриситети Cmin і Cmax.

Ах = 0,44 при Х = 0,3.

По графіку рис.1.27 [1 , ст.288] і значенню Аh =0,36

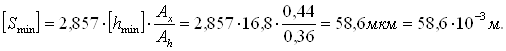

знаходимо максимальний відносний ексцентриситет , Cmax = 0,86.![]()

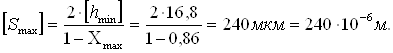

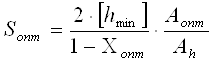

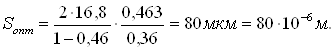

Визначаємо максимальний допустимий зазор:

Розраховуємо оптимальний зазор:

,

,

Хопт =0,46, Аопт = 0,463.

Вибираємо із таблиць допусків і посадок стандартну посадку, яка задовольняє основну умову вибору посадок за [Smin] i [Smax].

![]()

Æ 52 ![]() (Smax

= 125, Smin = 60);

(Smax

= 125, Smin = 60);

Æ 52 ![]() (Smax = 120, Smin

= 60);

(Smax = 120, Smin

= 60);

Æ 52 ![]() (Smax = 136, Smin

= 60);

(Smax = 136, Smin

= 60);

Æ 52 ![]() (Smax = 208, Smin

= 60);

(Smax = 208, Smin

= 60);

Æ 52 ![]() (Smax = 100, Smin

= 65);

(Smax = 100, Smin

= 65);

Æ 52 ![]() (Smax = 136, Smin

= 60).

(Smax = 136, Smin

= 60).

В ЄСДП переважне використання надається системі отвору, тому посадку в системі валу не беремо до уваги. Вибираємо ту, яка найбільш відповідає допоміжній умові (коли середній зазор вибраної посадки відносно близький до оптимального зазору). Якщо таких посадок декілька, то застосовують посадку, яку стандарт рекомендує застосовувати в першу чергу.

Вибираємо посадку Æ 52![]()

Для вибраної посадки основна умова:

Smin = 60 мкм > [Smin] = 58,6 мкм;

Smах =120 мкм <[Smax] = 240 мкм.

Для цієї посадки будуються схеми полів допусків з позначенням основних характеристик.

Визначаємо поля допусків посадки:

Н 7 : ES = 30 мкм ; е7 : es = - 60 мкм;

EI = 0 мкм ; ei = - 90 мкм.

Розрахунок параметрів посадки з зазором , мм:

Dmax = ES + D = 0,030 + 52 = 52,030;

Dmin = EI + D = 0 + 52 = 52;

TD = Dmax – Dmin = 52,030 – 52 = 0,030;

dmax = es + d = - 0,060+ 52 = 51,940;

dmin = ei + d = - 0,090 + 52 = 51,910;

Td = dmax – dmin = 51,940 – 51,910 = 0,030;

Smin = Dmin – dmax = 52 – 51,940 = 0,060;

Smax = Dmax – dmin = 52,030 – 51,910 = 0,120;

TS = Smax – Smin = 0,120 – 0,060= 0,060;

TS = Td + TD = 0,030 + 0,030 = 0,060.

Схема розміщення полів допусків посадки з зазором див. див. Додаток А

3. Розрахунок і вибір нерухомої посадки

3.1 Призначення нерухомих посадок

Посадки з натягом застосовуються для одержання нерухомих з’єднань, як правило, без додаткового кріплення. Додаткове кріплення застосовується відносно рідко, коли з’єднання навантаженні значними крутними моментами, або здвигаючими силами.

Розрахунок посадок з натягом виконується з метою забезпечення двох основних умов: гарантувати нерухомість з’єднання, тобто відсутність зміщення з’єднаних деталей, тобто виключити можливість їх пластичної обробки.

3.2 Розрахунок та вибір нерухомої посадки

Умова: Розрахувати посадку з натягом для з’єднання вала 4 з зубчастим колесом 5, за такими початковими даними: Мкр=148 Нм, марка сталі 45.

Розраховуємо найменший питомий тиск:

[Pmin] = 2Mk / (p dH2 l f),

де f = 0,1 – коефіцієнт тертя.

[Pmin] = 2 90 / (3,14 (55 10-3)2 36 10-3 0,1) = 8,65 106 Н / м2

Знаходимо найменший розрахунковий натяг N¢min .

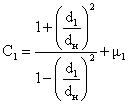

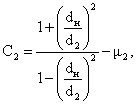

Попередньо розраховуємо коефіцієнти С1 і С2 .

;

;

При d1 = 0, d2 = 104 мм, C1 = 1 + mD

mD = md = 0,3 – коефіцієнт Пуассона.

С1 = 1 + 0,3 = 1,3 ;

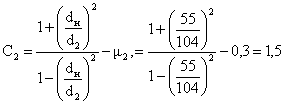

N¢min = [Pmin] dH ((C1 + C2) / E),

де Е – модуль пружності матеріалу.

N¢min = 8,65 106 55 10-3 ((1,3 + 1,5) / 2 1011) = 6,66 10-6 м

Розраховуємо мінімальний допустимий натяг:

[Nmin] = N¢min + g ø + gt ,

де gш – поправка, яка враховує зминання нерівностей контактних поверхонь деталей при утворенні з’єднань, g ш = 1,2 (4RаD + 4Rаd).

RZD, RZd – висота мікронерівностей профілю по десяти точках відповідно поверхонь отвору і валу. g ш = 1,2 (41,6 + 41,6) = 15,36 мкм = 15,36 10-6 м.

gt – поправка, яка враховує відмінність температури деталей td , tD , температури складання tСК .

Оскільки tСК = 200 С, gt = 0.

Тоді, [Nmin] = 6,66 + 15,36 = 22 мкм » 22 10-6 м.

Знаходимо максимально допустимий питомий тиск [Pmах], для чого визначаємо Р1 і Р2 , враховуючи, що d1 = 0, а d2 = 104 і межа міцності

sÒ1 = sÒ2 = 36 107 Н / м2.

Р1 = 0,58 sÒ1 [1 – (d1 / dH)2] = 0,58 36 107 1 = 20,88 107 H / м2 .

P2 = 0,58 sÒ2 [1 – (dH / d2)2] = 0,58 36 107 (1-(55/104)2) = 15,04 107 H / м2 .

Для подальших розрахунків беремо значення [Рmax] = 20,88 107 H / м2.

N¢max = [Pmax] dH ((C1 + C2) / E) = 20,88 107 55 10-3 ((1,3 + 1,5) / 2 1011) = 160,76 10-6 м.

Визначаємо максимально допустимий натяг:

[Nmax] = N¢max gуд + gш – gn ,

де gуд – коефіцієнт збільшення питомого тиску на торцях охоплюючої деталі.

gуд = 0,95 .

gn = 10 – коефіцієнт повторних запресувань.

[Nmax] = 160,76 0,93 + 15,36 – 0 = 164,8 10-6 м.

Вибираємо з таблиць допусків і посадок всі стандартні посадки, які задовольняють умовам вибору посадок за [Nmin] і [Nmax]. Для даного прикладу це такі посадки:

Æ 55 Н6/r5 (Nmin = 22 мкм, Nmax = 54 мкм),

Æ 55 Н7/s7 (Nmin =23 мкм, Nmax = 83 мкм).

Æ 55 Н7/s6 (Nmin =23 мкм, Nmax = 72 мкм).

Æ 55 Н6/s5 (Nmin =34 мкм, Nmax = 66 мкм).

Æ 55 Н7/t6 (Nmin =36 мкм, Nmax = 85 мкм).

Æ 55 Н7/u7 (Nmin =57 мкм, Nmax = 117 мкм).

Æ 55 Н8/u8 (Nmin =41 мкм, Nmax = 133 мкм).

В цьому переліку не приводяться посадки в системі вала тому, що переважне використання має система отвору.

Остаточно зупиняємося на виборі посадки

Æ 55

Æ 55![]() ,

,

для якої умови вибору посадки Nmin =57 > [Nmin] =22 мкм; Nmах = 117 < [Nmax]= 164,8 мкм виконуються, отже посадка вибрана вірно.

Розраховуємо зусилля запресування:

Rn = fn Pmax p dH l ,

де fn = 1,2 f = 1,2 0,1 = 0,12 – коефіцієнт тертя при запресуванні;

Рmах – питомий тиск при максимальному натязі Nmax:

,

,

Rn = fn Pmax p dH l = 0,12 132 106 3,14 55 10-3 36 10-3 = 98,5 103 H.

Розрахунок параметрів посадки з натягом, мм:

Dmax = ES + D = 0,030 + 55 = 55,030;

Dmin = EI + D = 0 + 55 = 55;

TD = Dmax – Dmin = 55,030 – 55 = 0,030;

TD = ES – EI = 0,030 – 0 = 0,030 мм;

dmax = es + d = 0,117 + 55 = 55,117;

dmin = ei + d = 0,087 + 55 = 55,087;

Td = dmax – dmin = 55,117 – 55,087 = 0,030;

Td = es – ei = 0,117 – 0,087 = 0,030 мм;

Nmin = dmin – Dmax = 55,087 – 55,030 = 0,057;

Nmax = dmax – Dmin = 55,117 – 55 = 0,117;

TN = Nmax – Nmin = 0,117 – 0,057 = 0,060;

TN = Td + TD = 0,030 + 0,030 = 0,060.

Схема розміщення полів допусків посадки з натягом див. Додаток Б

Посадка Æ55Н7/u7 являється гарячопресованою посадкою. Характеризується достатніми гарантованими натягами, забезпечує передачу навантажень достатньо великої величини без додаткового кріплення. Дана посадка являється оптимальним вибором для з'єднання у даному випадку.

4. Розрахунок і вибір перехідної посадки

4.1 Призначення перехідних посадок

Перехідні посадки застосовуються для нерухомих роз’ємних з’єднань, вимагаючих по характеру роботи точного центрування деталей або вузлів. Часто ці з’єднання використовуються з допоміжним кріпленням. Характерна особливість перехідних посадок можливість одержання незначних зазорів або натягів.

4.2 Розрахунок та вибір перехідної посадки

Умова: Розрахувати перехідну посадку 52 H8/k7 для з’єднання вала 9 з зубчастим колесом 7.

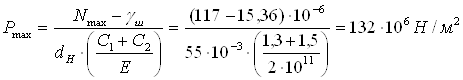

Розраховуємо очікувані при складанні ймовірності натягу та зазору в посадці

Æ 52 ![]()

Визначаємо натяги:

Nmax = es – EI = 32 - 0 = 32 мкм;

Nmin = ei – ES = 2 - 46 = - 44 мкм;

.

.

TD = ES – EI = 46 – 0 = 46 мкм;

Td = es – ei = 32 - 2 = 30 мкм.

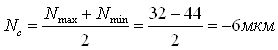

Знаходимо середнє квадратичне відхилення натягу ( зазору ):

![]()

Розраховуємо границю інтегрування ( при N = 0 ):

![]()

З таблиці ( 1 , табл. 1.1 ) по розрахунковому Z:

Ф (Z ) = -0,24.

Визначаємо ймовірність натягів і зазорів :

PN’= 0,5 + Ф (Z ) = 0,5 - 0,24 = 0,26;

PS’= 0,5 Ф (Z ) = 0,5 + 0,24 = 0,74.

Процент з’єднань з натягом :

PN= 100 PN’= 100 0,26 = 26 %;

Процент з’єднань з зазором :

PS= 100 PS’= 100 0,74 = 74 %.

Імовірнісний максимальний натяг:

![]() (мкм).

(мкм).

Максимальний імовірний зазор:

![]() (мкм).

(мкм).

Таким чином, імовірнісні зазори та натяги Sім, Nім значно менші за граничні зазори та натяги Smax, Nmax. Розрахунок параметрів перехідної посадки, мм:

Dmax = ES + D = 0,046 + 52 = 52,046;

Dmin = EI + D = 0 + 52 = 52;

TD = ES - EI = 0,046 - 0 = 0,046;

dmax = es + d = 0,032 + 52 = 52,032;

dmin = ei + d = 0,002 + 52 = 52,002;

Td = dmax – dmin = 52,032 – 52,002 = 0,031;

Smax = Dmax – dmin = 52,046 – 52,002 = 0,044;

Nmax = dmax – Dmin = 52,032 – 52 = 0,032;

TS (N) = Nmax + Smax = 0,032 + 0,044 = 0,076;

TS (N) = Td + TD = 0,030 + 0,046 = 0,076.

Схема розміщення полів допусків перехідної посадки див. Рис. 4.2

5. Розрахунок та проектування калібрів для контролю гладких циліндричних виробів

редуктор посадка калібр циліндричний

5.1 Призначення та область застосування граничних калібрів

У виробництві, особливо масовому і крупно серійному, контроль деталей часто здійснюється калібрами і шаблонами.

Робочі калібри використовуються для контролю деталей на робочих місцях у процесі їх виготовлення (ПР прохідний робочий; НЕ непрохідний робочий). Контрольні калібри використовують для контролю або регулювання робочих калібрів ( К ПР контрольний калібр для прохідного робочого калібра; К НЕ контрольний калібр для непрохідного робочого калібра; К U контрольний калібр для контролю спрацювання прохідної сторони робочого калібра).

В багатосерійному та масовому виробництвах придатність деталей, поверхні яких виготовляються по 6 - 17 квалітетах, перевіряється, як правило, граничними калібрами, з допомогою яких неможливо визначити дійсний розмір поверхні деталі, але можна з'ясувати, чи не виходить контрольований розмір за його гранично допустимі значення.

Граничні калібри діляться на дві групи.

Робочі калібри - прохідні (ПР) та непрохідні (НЕ), які призначені для контролю виробів в процесі їх виготовлення. Користуються ними робочі та контролери ВТК, причому в останньому випадку використовуються частково зношені калібри ПР та нові калібри НЕ.

Контрольні калібри К-ПР, К-НЕ, К-З. Калібри К-ПР і К-НЕ використовуються для настройки регульованих калібрів-скоб та для контролю робочих калібрів-скоб ПР і НЕ в процесі їх виготовлення. Розглянуті калібри являються прохідними.

Контрольний калібр К-З служить для перевірки ступеню зносу калібрів-скоб ПР та їх вибракування при досягненні максимально допустимого зносу.

5.2 Розрахунок виконавчих розмірів калібрів і контркалібрів для перехідної посадки

Æ 52

Æ 52![]()

Розрахунок калібра скоби:

Z1 = 4 мкм ; Y1 = 3 мкм ; H1 = 5 мкм ; HP = 2 мкм.

ПРmax = dmax – z1 + (H1 / 2) = 52,032– 0,004 + (0,005 / 2) = 52,0305 мм;

ПРmin = dmax – z1 - (H1 / 2) = 52,032– 0,004 - (0,005 / 2) = 52,0255 мм;

ПРзн = dmax + Y1 = 52,032 + 0,003 = 52,035 мм;

HEmax = dmin + (H1 / 2) = 52,002 + (0,005 / 2) = 52,0045 мм;

HEmin = dmin - (H1 / 2) = 52,002 - (0,005 / 2) = 51,9995 мм.

Розрахунок контркалібрів.

K – ПРmax = dmax – z1 + (HP / 2) = 52,032 – 0,004 + (0,002/2) = 52,029 мм;

K – ПРmin = dmax – z1 – (HP / 2) = 52,032 – 0,004 – (0,002/2) = 52,027 мм;

K – Umax = dmax + Y1 + (HP / 2) = 52,032 + 0,003 + (0,002/2) = 52,036 мм;

K – Umin = dmax + Y1 – (HP / 2) = 52,032 + 0,003 – (0,002/2) = 52,034 мм;

K – HEmax = dmin + (HP / 2) = 52,002 + (0,002/2) = 52,003 мм;

K – HEmin = dmin – (HP / 2) = 52,002 – (0,002/2) = 52,001 мм.

Виконавчі розміри контркалібрів.

K – ПР = 52,029–0,002;

K – HЕ = 52,003–0,002;

K – U = 52,036–0,002.

Розрахунок виконавчих розмірів калібра – пробки для контролю отворів.

Dmax = 52,046 мм; Dmin = 52 мм;

Z1 = 7 мкм; H1 = 8 мкм;

Y1 = 5 мкм; Hр = 3 мкм.

ПРmax = Dmin + z1 + (H1 / 2) = 52 + 0,007 + (0,008 / 2) = 52,011 мм;

ПРmin = Dmin + z1 – (H1 / 2) = 52 + 0,007 – (0,008 / 2) = 52,003 мм;

HEmax = Dmax + (H1 / 2) = 52,046 + (0,008 / 2) = 52,050 мм;

HEmin = Dmax – (H1 / 2) = 52,046 – (0,008 / 2) = 52,042 мм.

Граничний розмір виконавчого калібра-пробки.

ПРзн = Dmin – Y1 = 52 – 0,005 = 51,995 мм.

Виконавчі розміри калібра-пробки:

ПР = 52,011–0,008;

НЕ = 52,050-0,008.

Виконавчі розміри калібра-скоби:

ПР = 52,0255+0,005;

НЕ = 51,9995+0,005.

6. Розрахунок і вибір посадок підшипників кочення

6.1 Призначення та вибір посадок для підшипників кочення

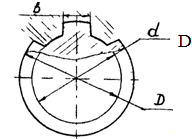

Підшипники кочення - найбільш поширені стандартні вироби, без яких неможлива робота практично жодної машини. Якість підшипників, довговічність і надійність їх роботи залежить від точності приєднувальних розмірів - зовнішнього діаметру D1 зовнішнього кільця і внутрішнього діаметру d внутрішнього кільця, а також від точності тіл кочення, складання, радіального і торцевого биття. Відхилення приєднувальних розмірів D і d кілець підшипників наведені в [2, с.806; табл. 4.70...4.75], /дод.7/. Вибір посадок кілець підшипників кочення визначається характером їх навантаження. При цьому розрізняють такі види навантаження кілець: місцеве, циркуляційне і коливальне

Місцеве навантаження характеризується постійним по величині і напрямку радіальним навантаженням, що передається нерухомому кільцю. Отже, під навантаженням знаходиться обмежена ділянка поверхні кільця.

При циркуляційному навантаженні постійне по величині і напрямку навантаження передається обертаючому кільцю або обертаюче навантаження сприймається нерухомим кільцем. В цьому випадку послідовно буде

![]()

Рn Рв Рp - відповідно постійне по напрямку, обертаюче і рівнодіюче навантаження. Поля допусків для встановлення підшипника на вал і в корпус наведені в [1, с.816, табл.4.78, 4.79] ;

При циркуляційному навантаженні посадки на вал і в корпус вибираються по інтенсивності радіального навантаження РR для посадочної поверхні розраховується із співвідношення:

де R - радіальна реакція опори (Н); b = B - 2∙r - робоча ширина посадочного місця; В - робоча ширина підшипника (м); r - радіуси скруглення (м); Kn - динамічний коефіцієнт, який залежить від характеру навантаження (при помірних поштовхах Kn = 1 при навантаженні до 300% Kn = 1,8); F - коефіцієнт ослаблювання порожнистого вала або тонкостінного корпусу; FA - коефіцієнт нерівномірності розподілу радіального навантаження міх рядами роликів в дворядних конічних підшипниках або між здвоєними шарикопідшипниками при наявності осьового навантаження [1, с.817, табл.4.80, 4.81]. В прикладах, які розглядаються в даних методичних вказівках, коефіцієнти F = FA = 1.

Поля допусків вибирають по значенню допустимої інтенсивності PR [1, c.810, табл.4.82] ;

Рекомендації по вибору полів допусків при установленні підшипників на вал, або в корпус з урахуванням характеру навантаження, крім циркуляційного, режиму роботи і типу підшипника наведені в [1, с.821. табл. 4.84], [дод. 9].

6.2 Розрахунок посадок підшипників кочення

Формулювання задачі:

Вибрати посадку циркуляційно навантаженого кільця радіального однорядного підшипника 32 №211 класу точності 6.

(d = 55 мм; D = 100 мм; В = 21 мм; r = 2,5 мм) /дод. 10/ на обертаючий суцільний вал, розрахункова радіальна реакція опори R = 14800 Н. Навантаження є спокійним.

Рішення:

Розраховуємо інтенсивність навантаження:

= 14800

/ ( ( 21-2∙2,5 ) ∙10-3 ) ∙1∙1 ∙1 = 925

∙103 Н/м

= 14800

/ ( ( 21-2∙2,5 ) ∙10-3 ) ∙1∙1 ∙1 = 925

∙103 Н/м

Такій інтенсивності навантаження по таблиці /дод.8/ для зовнішнього кільця підшипника відповідає поле допуску M7 .

Для внутрішнього кільця підшипника, яке має місцеве навантаження по таблиці /дод.9/ відповідає поле допуску валу k6.

Схеми полів допусків посадок для внутрішнього та зовнішнього кілець див. Додаток Г

7. Розрахунок та вибір посадок для різьбових з’єднань

7.1 Призначення допусків та посадок для різьбових з’єднань

Вибір вимог до точності виготовлення різьбових з'єднань залежить від класу точності: точний, середній і грубий. Вимоги до точності роз'ємних нерухомих з'єднань випливають із умов згвинчування болта і гайки, і міцності.

Різьбова поверхня утворюється при гвинтовому переміщенні плоского контуру певної форми по циліндричній або конічній поверхні.

Різьбові з’єднання застосовуються для кріплень, переміщень, перетворення руху обертального в поступальний і навпаки, герметизації. Різьбові з’єднання застосовуються у машинах, приладах, інструментах. Понад 60 деталей у машинах мають різьбу.

Всі різьби можна класифікувати по призначенню, профілю витків, числу заходів, направленню обертання контуру.

Різьба метрична для діаметрів 1-600 мм поділяється на різьбу з великим кроком і діаметром 1-68 мм і різьбу з малим кроком діаметром 1-600 мм. Метрична різьба використовується в основному в якості кріпильної для різьбових з'єднань. Це пояснюється тим, що порівняно з іншими різьбами мають найбільш високий приведений коефіцієнт тертя.

Пониження ККД різьб з малим кроком являється наслідком збільшення роботи сил тертя, тому порівняно з різьбою з великим кроком, різьби з малим кроком більш надійні від самовідгвинчування метрична різьба з малим кроком рекомендується для різьбових з'єднань при малій довжині згвинчування, при тонкостінних деталях, сконструйованих регулювальних і подібних пристроїв. В випадку використання метричної різьби з малим кроком навіть не велике зусилля достатньо для того, щоб гвинти самовільно не відгвинчувались під дією зовнішніх сил.

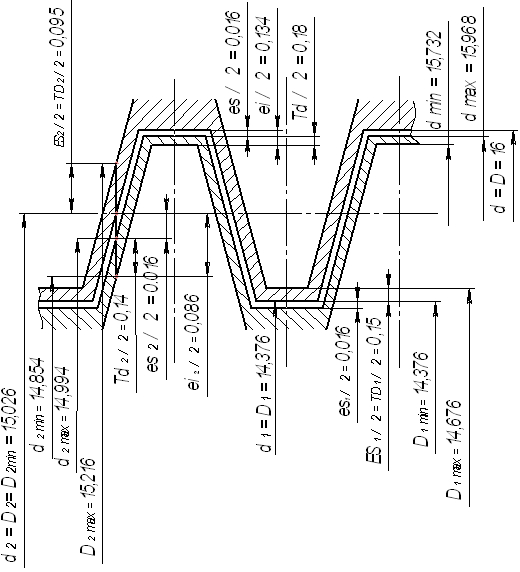

7.2 Визначення номінальних та граничних розмірів різьбового з’єднання

Визначимо номінальні і граничні

діаметри деталей різьбового з’єднання (вала 9 та гвинта 31):

Визначаємо крок метричної різьби по[2, ст. 141,табл.4.24]

для d = 16 мм, крок Р = 1,5 мм.

2. Номінальні діаметри з’єднання:

Зовнішній діаметр d, D = 20.

Розміри середнього і внутрішнього діаметрів метричної різьби, визначаємо по емпіричним формулам вибраним з літератури [2, табл. 4.24.]:

середній діаметр, d2, D2:

d2 = D2 =15,026 мм;

внутрішній діаметр, d1, D1;

d1 = D1 = 14,376 мм.

3. Граничні відхилення діаметрів зовнішнього і внутрішнього різьби:

а) діаметр зовнішньої різьби:

зовнішній es = - 0.032; ei = - 0.268;

середній es2 = - 0.032; ei2 = - 0.172;

внутрішній es1 = - 0.032

б) діаметр внутрішньої різьби:

зовнішній EI = 0;

середній ES2 = + 0.190; EI = 0;

внутрішній ES1 = + 0.300; EI = 0.

Розраховуємо граничні розміри болта, мм :

d2max = d2 + es2 = 15,026 + ( 0.032 ) = 14,994 мм;

d2min = d2 + ei2 = 15,026 + ( 0.172 ) = 14,854 мм ;

dmax = d + es = 16 + ( 0.032 ) = 15,968мм;

dmin = d + ei = 16 + ( 0.268 ) = 15,732 мм ;

d1max = d1 + es1 = 14,376 + ( 0,032 ) = 14,344 мм ;

d1min не нормується.

Визначаємо граничні розміри гайки [2, табл.4.29].

D2max = D2 + ES2 = 15,026 + 0,19 = 15,216 ;

D2min = D2 + EI2 = 15,026 мм ;

D1max = D1 + ES1 = 14,376 + 0.3 = 14,676 мм ;

D1min = D1 + EI1 = 14,376 мм ;

Dmin = D + EI = 16 - 0 = 16 мм;

Dmax не нормується;

Схема розміщення полів допусків різьбового з’єднання див. Додаток Д

Рис. 7.1. – Схема розміщення полів допуску метричної різьби

8. Вибір посадок для шпонкових з'єднань

8.1 Обґрунтування вибору посадок для шпонкових з’єднань

Шпонкові з'єднання призначенні для з'єднання валів між собою за допомогою спеціальних пристроїв (муфт), а також для з'єднання з валами, осями різних тіл обертання (зубчатих коліс ексцентриків, шківів маховиків).

Стандартизовані шпонкові з'єднання з призматичними, сегментними і клиновими шпонками. Частіше всього застосовується група ненапружених призматичних і сегментних шпонкових з'єднань. Використання призматичних шпонок дає можливість більш точно центрувати спряжені елементи і отримувати як нерухомі, так і ковзаючі з'єднання.

В шпонкових з'єднаннях вибір полів допусків шпонки і шпонкових пазів визначається з конструктивних міркувань.

Якщо матеріал втулки піддається обробці протягуванням або калібруванням, то з міркувань економічності вибирають по зовнішньому діаметру D з'єднань з прямобічним профілем зубців або по діаметру впадини втулки D1 з'єднань з евольвентним профілем зубців.

Поля допусків вала і втулки по центруючому діаметру визначають із умови точності центрування і довговічності.

Шпонки звичайно спряжуються по ширині з валом по нерухомій посадці, а з втулками – по одній з рухомих посадок. Натяг необхідний для того, щоб шпонка не переміщувалась при експлуатації, а зазор – для компенсації уникнення неточності пазів і їх перекосів.

8.2 Розшифровка позначень посадки

Дано: Діаметр з’єднання: 52H8/k7; тип шпонки: призматична; вид з’єднання: щільне.

1. Призначаємо параметри шпонки згідно заданих умов.

Згідно заданого діаметра вала D = d = 52 мм призначаємо шпонку перерізом b×h = 16×10, де b=16 мм; h=10 мм.

Довжина шпонки l=50 мм.

Отже, b×h×l=16×10×50.

2. Розшифровуємо умовне позначення шпонки:

b=16 мм – ширина шпонки, а значить ширина паза втулки і вала;

h=10 мм – висота шпонки, для якої глибина паза вала t1=6 мм; глибина паза втулки t2=4,3 мм;

l=50 мм – довжина шпонки і паза вала.

3. Вибираємо посадки для шпоночного з’єднання.

Враховуючи, що тип шпонки – призматичний, вид шпоночного з’єднання – щільне, а діаметр вала – d=52 мм знаходимо поля допусків на:

ширина шпонки 16h9-0,043;

ширина паза вала 16P9![]() ;

;

ширина паза втулки 16P9![]() ;

;

висота шпонки h – 10h9-0,036;

довжина шпонки l – 50h14-0,62;

довжина паза вала під шпонку l – 50H15+1,0 ;

глибина паза валу t1 – 6 h12–0,12;

глибина паза втулки t2 – 4,3 h12-0,12 .

4. Розраховуємо величину посадок у з’єднанні шпонки з пазом втулки.

Шпонка з пазом втулки має перехідну посадку 16P9/h9, тому:

Smax = ES – ei = -0,018 – (-0,043) = 0,025(мм);

Nmax = es – EI = 0 – (-0,061) = 0,061(мм);

Scp = (Smax + (-Nmax))/2 = (0,025 + (-0,061))/2 = -0,018(мм).

Отже, паз втулки з шпонкою має перехідну посадку для надійного центрування, але переважно з натягом.

Схема розміщення полів допусків шпонкового з’єднання див. Додаток Е

9. Вибір посадок для шліцьового з’єднання

9.1 Обґрунтування вибору посадок для шліцьових з’єднань

Шліцьові з’єднання призначені для передачі крутячих моментів і осьових сил. Порівняно із шпонковими шліцьові з'єднання забезпечують краще центрування і більшу рівномірність розподілу навантажень по висоті зуба /шліця/, передають більші крутні моменти.

Шліцьові з'єднання бувають з прямим, евольвентним, трикутним профілем.

Розміри елементів шліцьового з'єднання стандартизовані. Шліцьові з’єднання з прямобічним профілем виготовлять за ГОСТ 1139-80 /СТ РВ.В 187-75 1 СТ РЕВ І88-75/, а з евольвентним - за ГОСТ 6033-60 /СТ РЕВ 269-76; СТ РЕВ 268-76; СТ РЕВ 269-76/.

Шліцьові з'єднання трикутним профілем широкого поширення не набули.

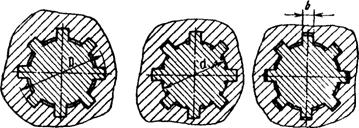

Основні параметри шліцьового з'єднання з прямобічним профілем показано на рис. 9.1.

![]()

Шліцьові з'єднання характеризуються зовнішнім діаметром D, внутрішнім діаметром d, шириною b шліця, числом шліців /зубів/ z. 3'єднання бувають трьох серій : легкої, середньої і важкої.

Залежно від експлуатаційних і технологічних вимог центрування вала і втулки досягається одним з трьох методів: за зовнішнім діаметром D ; за внутрішнім діаметром d і боковими сторонами b шліців.

Центрування за зовнішнім діаметром D /рис.9.2,а/ рекомендується тоді, коли твердість втулки дає змогу обробляти протягуванням. Цей спосіб найбільш простий і економічний.

Центрування за внутрішнім діаметром d /рис. 9.2,б/ доцільне, коли втулка має високу твердість і точний розмір можна дістати при шліфуванні діаметра d . Вал обробляють на шліцьошліфувальному верстаті.

Центрування за боковими сторонами шліців /рис.9.2, в/ не забезпечує точного центрування вала і втулки, але дає найрівномірніший розподіл сил між шліцями. Метод центрування рекомендується для з'єднань у механізмах, які передають великі крутячі моменти або знакозмінні навантаження. Він забезпечує найменші зазори між боковими поверхнями зубів і западин.

Рис. 9.2

Допуски й посадки. ГОСТ 1139-80 /СТ РЕВ 187-75 і СТ

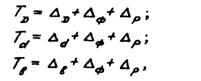

РЕВ І88-75/ регламентує допуски на розміри ![]() Повний /сумарний/ допуск /рис.9.3/

дорівнює сумі похибок розміру, форми і розміщень поверхонь. Наприклад:

Повний /сумарний/ допуск /рис.9.3/

дорівнює сумі похибок розміру, форми і розміщень поверхонь. Наприклад:

де ![]() - відповідно похибки розмірів,

форми і розміщень .

- відповідно похибки розмірів,

форми і розміщень .

Рекомендовані поля допусків

втулок: ![]()

![]()

![]()

Рис.9.3

Стандартом передбачені також рекомендовані поєднання полів попусків валів і втулок, які утворюють посадки .

Визначаємо розміри елементів шліцьового з’єднання.

.

.

Розшифровка позначень посадки.

b спосіб центрування за боковими сторонами шліців b:

Втулка ![]() ,

,

вал ![]() ;

;

z = 8 число шліців;

d = 46 внутрішній діаметр шліца;

D = 54 зовнішній діаметр шліца;

b = 9 ширина шліца.

Визначаємо розмірні характеристики шліцьового з’єднання. Результати наведено в таблиці 9.1.

Таблиця 9.1 Розмірні характеристики шліцьового з’єднання

| Елементи з’єднання | Номінальний розмір | Поле допуску | Граничне відхилення, мм | Граничний розмір, мм | Допуск розміру мм | ||

| ES (es) | EI (ei) | Максимальний | Мінімальний | ||||

| Отвір | 46 | H11 | 0,160 | 0 | 46,160 | 46 | 0,160 |

| Вал | 46 | - | - | - | - | - | - |

| Ширина впадин отвору | 9 | F8 | +0,035 | +0,013 | 9,035 | 9,013 | 0,022 |

|

Товщина шліца вала |

9 | f8 | -0,013 | -0,035 | 8,987 | 8,965 | 0,022 |

| Отвір | 54 | H12 | 0,300 | 0 | 54,300 | 54 | 0,300 |

| Вал | 54 | a11 | -0,340 | -0,530 | 53,660 | 53,470 | 0,190 |

Схема розміщення полів допусків шліцевого з’єднання див. Додаток Ж

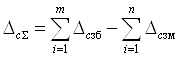

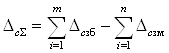

10. Розрахунок розмірних ланцюгів

10.1 Основні положення теорії розмірних ланцюгів

В будь-якій конструкції машини або механізму окремі деталі зв’язані між собою взаємним розміщенням, розмірами та допусками на них. Вказаний зв’язок регламентується розмірними ланцюгами.

Розмірний ланцюг сукупність взаємозв’язаних розмірів, які утворюють замкнутий контур та визначають взаємне розміщення поверхонь (або осей) однієї або декількох деталей.

Однією з основних властивостей розмірного ланцюга є його замкнутість, яка і визначає взаємозв’язок розмірів деталей, які входять в розмірний ланцюг.

Кожний з розмірів, який утворює розмірний ланцюг, називається ланкою. Серед ланок розмірного ланцюга розрізняють одну замикаючу ланку, а інші складові.

Замикаюча ланка розмірного ланцюга AΣ безпосередньо не виконується, а утворюється автоматично в результаті виконання всіх ланок.

По відношенню до замикаючої ланки складові ланки діляться на збільшуючі, із збільшенням яких вихідна ланка збільшується, та зменшуюча, при збільшенні яких вихідна ланка зменшується.

Вид ланки (збільшуюча або зменшуюча) можна встановити використовуючи правило обходу по контуру. Для цього на схему розмірного ланцюга замикаючій ланці надають певне направлення, яке позначається стрілкою над буквеним позначенням ланки.

10.2 Схема розмірного ланцюга

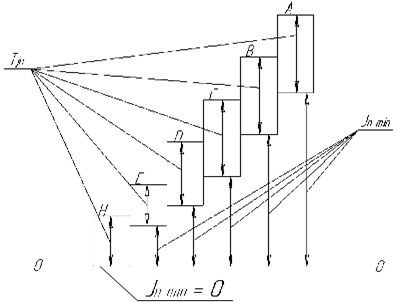

На рис. 9.1. зображено вузол коробки швидкостей.

Згідно з технічними вимогами до вузла, що розглядається необхідно щоб сумарний осьовий зазор між торцем кришки 2 і торця підшипника 34 знаходився в межах 0,40...0,85 мм.

Необхідно визначити допуски та граничні відхилення на розміри тих деталей, які визначають величину осьового зазору.

Розрахунок розмірного ланцюга методом рівних допусків

Аналіз конструкції показує, що вихідною ланкою є осьовий зазор, який залежить від розмірів А1, А2, А3, А4, А5, А6, А7, А8, А9, А10, А11, А12.

Будуємо схему розмірного ланцюга.

Задаємо направлення обходу по контуру і визначаємо зменшуючи та збільшуючі ланки :

А1, А2, А3, А4, А5, А6, А7– зменшуючі;

А8, А9, А10, А11, А12– збільшуючі.

Згідно з заданими технічними умовами AΣmax = 0,90 мм;

AΣmin = 0,62 мм, можна записати AΣ

= 0,55 ![]() . Тобто номінальне

. Тобто номінальне

значення вихідної ланки AΣ = 0,55. Допуск на розмір вихідної ланки

ТΣ = AΣmax – AΣmin = 0,85 - 0,40 = 0,45 мм.

Складаємо рівняння розмірного ланцюга:

А 12+А 11+А 10+ А 9 + А 8 – (А Σ +A1 + A2 + А3 + А4 + А6 +А7)= 0.

Із конструктивних міркувань прийнято що

A1 = 22 мм;

A2 = 118,5 мм;

A3 = 70,5 мм;

A4 = 4,45 мм;

A5 = 22 мм;

A6 = 6 мм;

A7 = 6 мм;

A8 = 2 мм;

A9 = 2 мм;

A10 = 234 мм;

A11 = 2,0 мм;

A12 = 10 мм.

А 12+А 11+А 10+ А 9 + А 8 – (А Σ +A1 + A2 + А3 + А4 + А6 +А7) = 10+2+234+2+2-0,55-22-118,5-70,5-4,45-22-6-6=0

Отже вимога основного рівняння виконана.

Визначаємо число одиниць допуску

![]() .

.

По табл. 2 4, ст.14 вибираємо найближче менше число одиниць допуску а = 25. що відповідає 8 квалітету.

По стандарту СТ РЕВ 144–75 призначаємо допуски на всі складові розміри по 8 квалітету

ТA1 = 33 мкм; ТA7 = 18 мкм;

ТA2 = 54 мкм; ТA8 = 14 мкм;

ТA3 = 46 мкм; ТA9 = 14 мкм;

ТA4 = 18 мкм; ТA10 = 72 мкм;

ТA5 = 33 мкм; ТA11 = 14 мкм;

ТA6 = 18 мкм; ТA12 = 22 мкм.

10.3.9. Перевіряємо правильність призначення допусків за формулою:

![]()

33+54+46+18+33+18+18+14+14+72+14+22≤ 450;

356< 450 ;

Отже умова виконується, однак ми маємо значний запас точності. Візьмемо ланку № 10, № 3 та № 2 по 9 квалітету - ТA10 = 115мкм, ТA2 = 87мкм, ТA12 = 36мкм.

Перевіряємо правильність призначення допусків за формулою:

![]()

33+87+46+18+33+18+18+14+14+115+14+36≤ 450;

446≤ 280;

Отже умова виконується.

Призначаємо відхилення на всі складові розміри. Зокрема, на розміри А7 і А6 як на ступінчасті, відхилення будуть симетричними, а на всі інші розміри – як на основний вал, тобто в “мінус”

A1 = 22-0,033;

A2 = 118,5-0,087;

A3 = 70,5-0,046;

A4 = 4,2-0,018;

A5 = 22-0,033;

A6 = 6±0,009;

A7 = 6±0,009;

A8 = 2-0,014;

A9 = 2-0,014;

A10 = 234-0,115;

A11 = 2-0,014;

A12 = 10-0,036.

Розраховуємо середні відхилення полів допусків замикаючої та складових ланок за формулою:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Перевіряємо правильність призначення відхилень за формулою:

0,075 = (-0,018-0,007-0,575-0,007-0,007)-(-0,0165-0,0435-0,023-0,009-0,0165);

0,075 ≠ -0,5055.

Оскільки умова не виконується і тому доцільно ввести “залежну” ланку.

Нехай залежною ланкою буде A4. Тоді зберігаємо прийняті вище

відхилення для всіх ланок крім ланки A4. Враховуючи, що ланка

A4 – зменшуюча, її середнє відхилення визначаємо за формулою:

![]()

![]() = δс4 =

(-0,018-0,007-0,575-0,007-0,007)-(-0,0165-0,0435-0,023-0,0165)-0,075 = =0,5895;

= δс4 =

(-0,018-0,007-0,575-0,007-0,007)-(-0,0165-0,0435-0,023-0,0165)-0,075 = =0,5895;

![]() = δс4 = -0,5895.

= δс4 = -0,5895.

Граничні відхилення залежної ланки визначаються за формулами:

![]() =

-0,5895 + 0,018 / 2 = -0,5805;

=

-0,5895 + 0,018 / 2 = -0,5805;

![]() =

-0,5895 – 0,018 / 2 = -0,5985.

=

-0,5895 – 0,018 / 2 = -0,5985.

Таким чином можна записати, що

A4 = 4,2![]() .

.

Перевіримо ще раз правильність призначення відхилень за формулою:

0,075 = (-0,018-0,007-0,575-0,007-0,007)-(-0,0165-0,0435-0,023-0,5895-0,0165);

0,075 ≠ 0,075.

Таким чином, виконані розрахунки дозволили уточнити номінальні значення всіх розмірів, які входять у розмірний ланцюг, і обґрунтовано призначити на них допуски а граничні відхилення.

11. Допуски циліндричних зубчастих коліс

11.1 Параметри точності зубчастих коліс

Зубчасті передачі це складні кінематичні пари, які мають ряд призначень, а саме:передача крутних моментів, зміни напрямку руху; зміни частоти обертання, перетворення обертального руху в поступальний і навпаки. Параметри точності регламентують точність окремого колеса та експлуатаційні параметри передачі за ГОСТ 1643 81.

Встановлено 12 ступенів точності зубчастих коліс і передач.

Для кожного ступеня точності встановлено норми допустимих відхилень параметрів, що визначають кінематичну точність , плавність роботи і контакт зубців (норми кінематичної точності, плавності роботи і контакту зубців).

11.2 Види спряжень зубчастих коліс

З метою запобігання заклинювання при перегріві передач, забезпеченню умов змащення і обмеженню мертвого ходу при реверсуванні у передачі повинен бути боковий зазор jn (між неробочими профілями зубців спряжуваних коліс). Передбачено 6 видів спряжень, які визначають різні значення jn min. Кожний вид спряження має умовну назву, символ і передбачає різні значення зазору, а саме: вид А збільшений; В нормальний; С зменшений; D малий; Е особливо малий; Н нульовий.

11.3 Вибір параметрів зубчастого колеса

Для нормальної роботи зубчатого зачеплення приймаємо такі спряження: 8-7-7-В,

де: 8 - ступінь по нормам кінематичної точності;

7 - ступінь точності по нормам плавності;

7 - ступінь точності по нормам контакту зубців;

В - вид спряження зубців.

Вихідні дані:

Ділильний діаметр d = 88 мм;

Міжосьова відстань а =132 мм;

Приймаємо, що m = 4, тоді z= 22.

Визначаємо довжину спільної нормалі:

W = m W1,

де W1 – довжина спільної нормалі при m=1 мм.

W1 = 7,688 при zn = 4 ( 2, стор. 885, табл. 5.30 ).

Тоді W = m W1 = 4 7,688 = 30,75 мкм.

Fr = 53 допуск на радіальне биття зубця ( 2, стор. 845, табл. 5.7 ).

Визначення допуску на середню довжину загальної нормалі:

TWmi = 85 мкм ( 2, стор. 870, табл. 5.20 ).

Визначення найменшого відхилення середньої довжини загальної нормалі:

![]() .

.

E¢Wms = 110 мкм ( 2, стор. 867, табл. 5.19 ).

E¢¢Wms = 14 мкм при Fr = 53.

Тоді Еms = ( 110 + 14) = 124 мкм.

Визначення нижнього відхилення середньої довжини загальної нормалі:

![]() .

.

Отже довжина загальної нормалі:

30,75![]() .

.

Визначення гарантованого бокового зазору :

jn = jn1 + jn2

jn1 = a ( a1 ( t1 20° ) a2 ( t2 20° ) ) 2sina,

де а між осьова відстань;

a1,a2 коефіцієнти лінійного розширення:

a1 = 11.5 10-6 °С-1 для стальних коліс;

a2 = 10.5 10-6 °С-1 для чавунного корпусу ( 1, стор. 188, табл. 1.62 );

t1, t2 граничні температури зубчастого колеса і корпуса відповідно t1 = 75 °Ñ ; t2 = 50 °Ñ.

jn1 = 132 0,684 ( 11.5 10-6 55 10.5 10-6 30 ) = 29 мкм;

jn2 = ( 10...30 ) m = 20 4 = 80 мкм;

jn = 80 + 29 = 109 мкм;

jn min ³ jn.

По ( 2,стор.863, табл. 5.16 ) вибираємо jn min = 160 мкм.

Отже, умова виконується: 160 > 109.

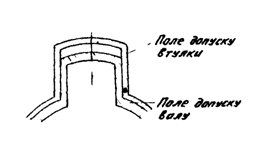

11.4 Схема призначення допусків на боковий зазор

jn min величина гарантованого ( найменшого ) бокового зазору;

Tjn допуск на боковий зазор

Література

1. Допуски и посадки: Справочник / В.Д. Мягков, М.А. Палей, А.В. Романов, В.А. Врагинский. Л.: Машиностроение, 1982. – ч.1

2. Допуски и посадки: Справочник / В.Д. Мягков, М.А. Палей, А.В. Романов, В.А. Врагинский. Л.: Машиностроение, 1983. – ч.2

3. Взаємозамінність, стандартизація і технічні вимірювання: методичні рекомендації щодо виконання курсової роботи / Глушич В.О., Переяславський О.О., Іванов М. І., Подолянин І.М.–Вінниця РВВ ВДАУ, 2006.

4. Якушев А. И., Воронцов Л.Н., Федотов Н.М., Взаимозаменяемость,

стандартизация и технические измерения. - М.: Машиностроение, 1986.

5. Дунаев П.Ф., Дедиков О.П., Варламова Л.П.. Допуски и посадки Обоснование выбора. - М.: Высш. школа, 1984.

6. СТ СЭВ 368-76. Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей.

7. ГОСТ 2.105-68. Форма для текстовых конструкторских документов.