Дипломная работа: Автоматизація котельні на ТЗВ "Волинь-Шифер"

Міністерство освіти і науки України

Національний університет водного господарства та природокористування

Кафедра автоматики та електротехніки

Спеціальність АУТП

ПОЯСНЮВАЛЬНА ЗАПИСКА

до дипломного проекту

на тему:

Автоматизація котельні на ТЗВ „Волинь-Шифер” м. Здолбунів

Виконав: студент 5 курсу

ФПМіКІС,

Маркович В.В.

Керівник: Данченков Я.В.

Рівне 2010 р.

ЗМІСТ

1. Техніко-економічне обґрунтування проекту

1.1 Вступ

2. Технічні характеристики об’єкту

2.1 Опис технологічного процесу пароутворення на ТЗВ "Волинь-шифер"

2.2 Підготовка води для живлення котлів

2.3 Пуск і зупинка котла ДКВР 10-13

2.4 Опис конструкції об'єкта

2.5 Паровий котел ДКВР 10-13

2.6 Тепловий баланс котлових агрегатів ДКВР 10-13

3. Система автоматизації

3.1 Необхідність контролю, регулювання і сигналізації технологічних параметрів

3.2 Розробка автоматичної системи керування технологічним процесом

3.3 Підбір технічних засобів автоматизації

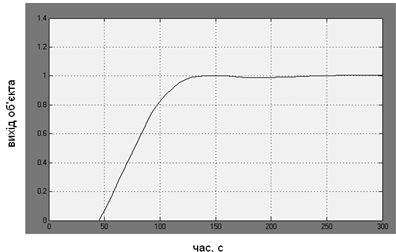

3.4 Встановлення статичних і динамічних характеристик об’єкту автоматизації

3.5 Дослідження системи автоматичного регулювання тиску пари

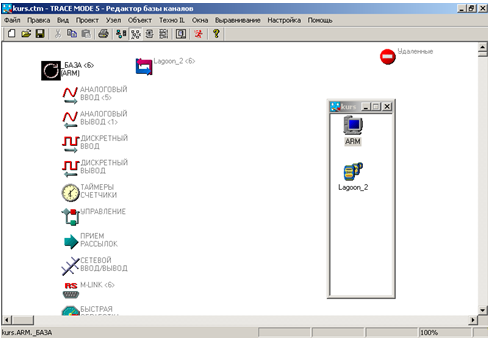

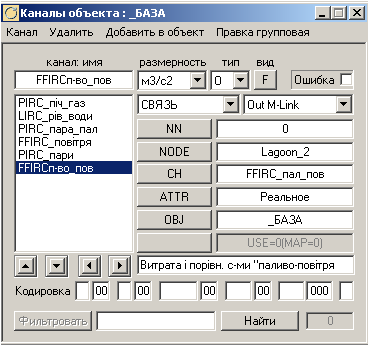

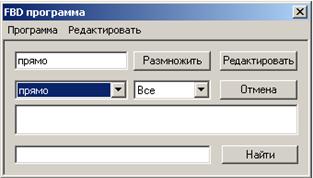

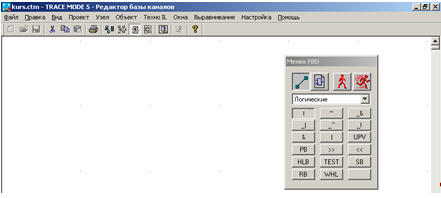

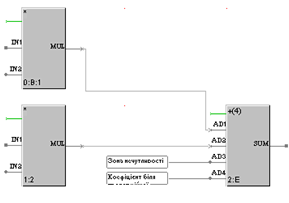

3.6 Розробка SCADA-системи TRACE MODE

4. Розрахунок економічної ефективності

4.1 Tехніко-економічне обґрунтування АСУ ТП

4.2 Розрахунок капітальних затрат на автоматизацію

4.3 Розрахунок економічної ефективності проектованої АСУ ТП

5. Охорона праці

5.1 Організація охорони праці при експлуатації котлів на ТЗВ "Волинь-Шифер"

5.2 Електробезпека

5.3 Розрахунок заземлення

5.4 Розрахунок стійкості об’єкта до вибуху газоповітряної суміші

5.5 Правила експлуатації котелень

5.6 Інструкція з техніки безпеки для обслуговуючого персоналу КВПіА

5.7 Пожежна безпека

1. ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ПРОЕКТУ

1.1 Вступ

Автоматизація – це застосування комплексу засобів, що дозволяють здійснювати виробничі процеси без особистої участі людини, але під її контролем. Автоматизація виробничих процесів приводить до збільшення випуску, зниженню собівартості і поліпшенню якості продукції, зменшує чисельність обслуговуючого персоналу, підвищує надійність і довговічність машин, дає економію матеріалів, поліпшує умови праці і техніки безпеки.

Автоматизація звільняє людину від необхідності безпосереднього керування механізмами. В автоматизованому процесі виробництва роль людини зводиться до налагодження, регулювання, обслуговування засобів автоматизації і спостереженню за їхньою дією. Якщо механізація полегшує фізичну працю людини, то автоматизація має мету полегшити так само і розумову працю. Експлуатація засобів автоматизації жадає від обслуговуючого персоналу високої технічної кваліфікації.

За рівнем автоматизації теплоенергетика займає одне з ведучих місць серед інших галузей промисловості. Теплоенергетичні установки характеризуються безперервністю процесів, що протікають у них. При цьому вироблення теплової й електричної енергії в будь-який момент часу повинно відповідати споживанню (навантаженню). Майже всі операції на теплоенергетичних установках механізовані, а перехідні процеси в них розвиваються порівняно швидко. Цим пояснюється високий розвиток автоматизації в тепловій енергетиці.

Автоматизація параметрів дає значні переваги:

1) забезпечує зменшення чисельності робочого персоналу, тобто підвищення продуктивності його праці;

2) приводить до зміни характеру праці обслуговуючого персоналу;

3) збільшує точність підтримки параметрів нагрітої води;

4) підвищує безпеку праці і надійність роботи устаткування;

5) збільшує економічність роботи котельної установки.

Залежно від обсягу автоматизація може бути повною, частковою, або комплексною.

При повній автоматизації - персонал відсутній і його функції зведені до періодичного нагляду. При комплексній автоматизації - обслуговуючий персонал постійно наглядає за роботою обладнання, а при частковій - обладнання автоматизується у обмеженому обсязі.

Автоматизація котельних установок містить у собі автоматичне регулювання, дистанційне керування, технологічний захист, теплотехнічний контроль, технологічні блокування і сигналізацію.

Автоматичне регулювання забезпечує хід безупинно протікаючих процесів у парогенераторі (живлення водою, горіння, перегрів води й ін.)

Дистанційне керування дозволяє черговому персоналу пускати і зупиняти котельну установку, а так само переключати і регулювати її механізми на відстані, з пульта, де зосереджені пристрої керування.

Теплотехнічний контроль за роботою котельної установки й устаткування здійснюється за допомогою показуючи і самописних приладів, що діють автоматично. Прилади здійснюють безупинний контроль процесів, що протікають у парогенераторній установці, чи ж підключаються до об'єкта виміру обслуговуючим персоналом, або електронно-обчислювальною машиною. Прилади теплотехнічного контролю розміщають на панелях, щитах керування по можливості зручно для спостереження й обслуговування.

Технологічні блокування виконують у заданій послідовності ряд операцій при пусках і зупинках механізмів котельної установки, а так само у випадках спрацьовування технологічного захисту. Блокування виключають неправильні операції при обслуговуванні котельної установки, забезпечують відключення в необхідній послідовності устаткування при виникненні аварії.

Пристрої технологічної сигналізації інформують черговий персонал про стан устаткування (у роботі, зупинене і т.п.), попереджають про наближення параметра до небезпечного значення, повідомляють про виникнення аварійного стану котельної установки і її устаткування. Застосовуються звукова і світлова сигналізація.

Експлуатація котлів повинна забезпечувати надійне й ефективне вироблення нагрітої води необхідних параметрів і безпечні умови праці персоналу. Для виконання цих вимог експлуатація повинна вестися в точній відповідності з законоположеннями, правилами, нормами і провідними вказівками, зокрема, відповідно до “Правил безпечної експлуатації парових котлів” Держтехнагляду, ”Правилами технічної експлуатації електричних станцій і мереж”, ”Правилами технічної експлуатації тепловикористовуючих установок і теплових мереж” і ін.

На основі зазначених матеріалів для кожної котлової установки повинні бути складені посадові і технологічні інструкції з обслуговування устаткування, ремонту, техніці безпеки, попередженню і ліквідації аварій і т.п. Повинні бути складені технічні паспорти на устаткування, виконавчі, оперативні і технологічні схеми трубопроводів різного призначення. Знання інструкцій, режимних карт роботи котла і зазначених матеріалів є обов'язковим для персоналу. Знання обслуговуючого персоналу повинні систематично перевірятися.

Експлуатація котлів виконується по виробничих завданнях, що складаються за планами і графіками вироблення нагрітої води, витрати палива, витрати електроенергії на власні нестатки, обов'язково ведеться оперативний журнал, у який заносяться розпорядження керівника і записи чергового персоналу про роботу устаткування, а так само ремонтну книгу, у яку записують зведення про замічені дефекти і заходи щодо їхнього усунення.

Повинні вестися первинна звітність, що складається з добових відомостей по роботі агрегатів і записів реєструючих приладів і вторинна звітність, що включає узагальнені дані по котлах за визначений період. Кожному котлу присвоюється свій номер, усі комунікації забарвлюються у визначений умовний колір, установлений ДСТУ. Установка котлів у приміщенні повинна відповідати правилам Держтехнагляду, вимогам техніки безпеки, санітарно-технічним нормам, вимогам пожежної безпеки. Паливно-енергетичний комплекс є важливою складовою економіки і від його ефективності в значній мірі залежить загальна ефективність народного господарства. При цьому провідну роль відіграють котельні установки, які діляться на енергетичні, промислові та водогрійні. Водогрійні котельні нагрівають воду для технологічних цілей та опалювання приміщень.

Котельні установки містять один, або кілька котельних агрегатів, які знаходяться в одному приміщенні. До основних елементів котельного агрегату відносяться: котел, топка, паронагрівач, економайзер, повітрянагрівач, а також обмуровка і каркас. Котел є основним елементом котельного агрегату і являє собою теплообмінний пристрій, через металеві стінки якого відбувається передача тепла (від продуктів горіння — палива, до води). Топка забезпечує згоряння палива і перетворення його хімічної енергії в тепло найбільш економічним способом. Водний економайзер та повітронагрівач призначені для нагрівання теплом вихідних поточних газів відповідно живильної води, що надходить у котел, та повітря, що надходить у топковий пристрій. Топка і газоходи забезпечуються гарнітурою, до складу якої входять дверки, пристрій для спостереження, лази і шибери в газоходах, люки для продувки котельного агрегату від сажі і золи, а також вибухові запобіжні клапани.

Допоміжними пристроями котельного агрегату є живильні установки, станції водопідготовки та тяго-нагнітальне устаткування. Живильна установка складається із живильних насосів для подачі води в котел під тиском та системи трубопроводів. Тяго-нагнітальне устаткування містить нагнітальні вентилятори, газо- та повітропроводи, димосос і димову трубу. Вона забезпечує подачу необхідної кількості повітря в топку, а також відведення продуктів згоряння по газоходах за межі котельного агрегату.

Технологічні процеси сучасних котельних установок характеризуються оптимальними значеннями параметрів стану, малими діапазонами їх допустимих відхилень, а також забезпеченням певних співвідношень між ними.

Відхилення параметрів стану від їх оптимальних значень суттєво знижують коефіцієнт корисної дії (к. к. д) котельної установки, а інколи можуть привести до аварійних ситуацій. В зв'язку з цим при проектуванні котельних установок дуже важливим є забезпечення надійного контролю за ходом технологічних процесів та їх автоматизація. Тому вони обладнуються контрольно-вимірювальними приладами (манометрами, термометрами, рівнемірами, витратомірами та іншими приладами), пристроями автоматичного керування і регулювання, та високонадійною арматурою (електрифікованими засувками і заслінками; електромагнітними, зворотніми та запобіжними клапанами).

Застосування програмних мікропроцесорних засобів управління - мікроконтролерів надає можливість забезпечити багатофункціональність і гнучкість управління, покращити його якість та надійність.

Зв'язок між сигналами давачів і керуючими сигналами виконавчих механізмів зафіксований у програмі, в яку трансльований алгоритм управління. Наявність мікроконтролера дає можливість скоригувати похибки давачів і зменшити вплив випадкових похибок за допомогою багаторазових вимірювань з наступним усередненням результатів вимірів. Разом з тим стає можливим визначення комплексних показників технологічних процесів за допомогою одночасного вимірювання кількох контрольованих величин і обчислення на їх основі потрібної величини, а також реалізація адаптивного принципу автоматичного управління.

Підвищення надійності обробки інформації забезпечується за рахунок автодіагностики, завадозахисту, запису робочих програм в енергонезалежну пам'ять та блочно-модульної будови автоматичних пристроїв.

Для автоматичного управління тепловими процесами доцільно використовувати спеціалізований пристрій: - блок автоматичного управління технологічними процесами (БАУ ТП) "Альфа-М".

2. ТЕХНІЧНІ ХАРАКТЕРИСТИКИ ОБ’ЄКТУ

2.1 Опис технологічного процесу пароутворення на ТЗВ "Волинь-шифер"

Паровим котлом називається комплекс агрегатів, призначених для одержання водяної пари. Цей комплекс складається з ряду теплообмінних пристроїв, зв'язаних між собою для передачі тепла від продуктів згоряння палива до води і пари. Вихідним носієм енергії, наявність якого необхідно для утворення пари з води, служить паливо.

Основними елементами робочого процесу, що здійснюється в котловій установці, є:

1) процес горіння палива;

2) процес теплообміну між продуктами згоряння та водою; 3)процес пароутворення, що складає з нагрівання води, її випару і нагрівання отриманої пари.

Під час роботи в котлоагрегатах утворяться два взаємодіючих один з одним потоки: потік робочого тіла і потік теплоносія, що утвориться в топці.

У результаті цієї взаємодії на виході об'єкта виходить пара заданого тиску і температури.

Однієї з основних задач, що виникає при експлуатації котлового агрегату, є забезпечення рівності між виробленою і споживаною енергією. У свою чергу процеси пароутворення і передачі енергії в котлоагрегаті однозначно зв'язані з кількістю речовини в потоках робочого тіла і теплоносія.

Горіння палива є суцільним фізико-хімічним процесом. Хімічна сторона горіння являє собою процес окислювання елементів палива киснем, що протікає при визначеній температурі і супроводжується виділенням тепла. Інтенсивність горіння, а так само економічність і стійкість процесу горіння палива залежать від способу підведення і розподілу повітря між частками палива. Умовно прийнято процес спалювання палива поділяти на три стадії: запалювання, горіння і допалювання. Ці стадії в основному протікають послідовно в часі, частково накладаються одна на іншу.

Розрахунок процесу горіння звичайно зводиться до визначення кількості повітря в м3, необхідного для згоряння одиниці чи маси обсягу палива кількості і складу теплового балансу і визначенню температури горіння.

Значення тепловіддачі полягає в теплопередачі теплової енергії, що виділяється при спалюванні палива, води, з якої необхідно одержати пару, або пари, якщо необхідно підвищити її температуру вище температури насичення. Процес теплообміну в котлах йде через водогазонепроникні теплопровідні стінки, що називаються поверхнею нагрівання. Поверхні нагрівання виконуються у виді труб. Усередині труб відбувається безупинна циркуляція води, а ззовні вони омиваються гарячими топковими газами, а також сприймають теплову енергію випромінюванням. У такий спосіб у котлоагрегаті мають місце усі види теплопередачі: теплопровідність, конвекція і випромінювання. Відповідно поверхня нагрівання підрозділяється на конвективну і радіаційну. Кількість тепла, передана через одиницю площі нагрівання в одиницю часу - зветься тепловою напругою поверхні нагрівання. Величина теплової напруги обмежена, по-перше, властивостями матеріалу поверхні нагрівання, по-друге, максимально можливою інтенсивністю теплопередачі від гарячого теплоносія до поверхні, від поверхні нагрівання до холодного теплоносія.

Інтенсивність коефіцієнта теплопередачі тим вища, чим вища різниця температур теплоносіїв, швидкість їхнього переміщення щодо поверхні нагрівання і чим вища чистота поверхні.

Утворення пари в котлоагрегатах протікає за визначеною послідовністю. Вже в екранних трубах починається утворення пари. Цей процес протікає при великих температурі і тиску. Явище випаровування полягає в тому, що окремі молекули рідини, що знаходяться в її поверхні і володіють високими швидкостями, а отже, і більшої в порівнянні з іншими молекулами кінетичною енергією, переборюючи силові впливи сусідніх молекул (поверхневий натяг), вилітають у навколишнє середовище. Зі збільшенням температури інтенсивність випаровування зростає. Процес зворотний пароутворенню називають конденсацією. Рідина, що утвориться при конденсації називають конденсатом. Вона використовується для охолодження поверхонь металу в пароперегрівниках.

Пара, утворена в котлоагрегаті, підрозділяється на насичену і перегріту. Насичену пару у свою чергу поділяють на суху і вологу. Якщо на теплоелектростанціях потрібна перегріта пара, то для його перегріву встановлюється пароперегрівники, у яких для перегріву пари використовується тепло, отримане в результаті згоряння палива і вихідних газів.

2.2 Підготовка води для живлення котлів

2.2.1 Характеристика природних вод

Природні води можна розділити на дві категорії: на води відкритих водойм (моря, ріки, озера, ставки і т.п.) і на підземні чи ґрунтові води (артезіанські, ключові і т.п.). Природні води завжди містять деяку кількість різних домішок, як, наприклад, кухонної солі, солей кальцію і магнію, а також газів — кисню, вуглекислоти і т.п.), що додають їм мутність. Склад природних вод дуже різноманітний і залежить головним чином від того, у яких породах протікають ці води і які речовини вони вимивають, а також і від ряду інших причин. Усяка вода, що містить у собі розчинені солі, називається "твердою " водою, і, навпаки, якщо вода таких солей не містить (наприклад, дощова чи дистильована), вона називається "м'якою". Зовнішньою ознакою м'якої води є гарне омилення. Твердість води вимірюється особливими одиницями - градусами твердості. За одиницю твердості води приймається вміст одного міліграм-еквівалента кальцію чи магнію в1л води (мг-екв/л) чи тисячна частка міліграм - еквівалента -мікрограм - еквівалента в1л води (мкг-екв/л). Вміст лугу у воді також вимірюється в мг-екв чи в мкг-екв/л.

Загальна твердість води складається з

карбонатної (тимчасовий) твердості і некарбонатної (постійної) твердості.

Карбонатна твердість характеризується наявністю у воді в розчиненому виді

бікарбонатів (двовуглекислих солей) кальцію Са(НСОз)![]() і магнію Мg(НСОз)

і магнію Мg(НСОз)![]() , а некарбонатна

твердість - наявністю у воді сульфатів (сірчанокислих солей) і хлоридів

(хлористих солей) кальцію і магнію - СаSО4, МgS04, СаС12

і МgС12. Якщо "тверду " воду нагрівати до температури вище

70°С, то солі твердості, що знаходяться в ній, будуть кристалізуватися і

поступово випадати з розчину на внутрішні поверхні нагрівання у виді твердих

відкладень різного хімічного складу, які утворюють накип. Основним джерелом

відкладень накипоутворювачів в котлах і теплообмінниках є солі кальцію (СаSО4)

і магнію (МgSО4), що потрапляють з водою, у якій вони знаходяться в

розчиненому виді.

, а некарбонатна

твердість - наявністю у воді сульфатів (сірчанокислих солей) і хлоридів

(хлористих солей) кальцію і магнію - СаSО4, МgS04, СаС12

і МgС12. Якщо "тверду " воду нагрівати до температури вище

70°С, то солі твердості, що знаходяться в ній, будуть кристалізуватися і

поступово випадати з розчину на внутрішні поверхні нагрівання у виді твердих

відкладень різного хімічного складу, які утворюють накип. Основним джерелом

відкладень накипоутворювачів в котлах і теплообмінниках є солі кальцію (СаSО4)

і магнію (МgSО4), що потрапляють з водою, у якій вони знаходяться в

розчиненому виді.

2.2.2 Якість води для парогрійних котлів

Для забезпечення нормальної роботи парогрійних котлів і теплових мереж вода, яка в них використовується повинна мати визначену якість. Основними показниками якості води для парогрійних котлів і мереж є вміст агресивних газів (СО2 і О2), прозорість води, тобто вміст зважених речовин, які видаляються легко при фільтруванні, і твердість води, тобто вміст у воді солей кальцію і магнію.

Варто також відмітити, що природна

вода являє собою слабкий розчин електролітів, дисоційованих на позитивно

заряджені іони чи катіони Са +, Na+, Мg2+, Fе2+,

H![]() і ін. і

негативно заряджені іони чи аніони ОН

і ін. і

негативно заряджені іони чи аніони ОН![]() , НС

, НС![]() О

О![]() , SО

, SО![]() , Сl

, Сl![]() і ін. Якщо концентрація водневих

іонів H

і ін. Якщо концентрація водневих

іонів H![]() дорівнює концентрації гідроксильних іонів ОН

дорівнює концентрації гідроксильних іонів ОН![]() , то вода нейтральна; при перевазі

гідроксильних іонів вода лужна.

, то вода нейтральна; при перевазі

гідроксильних іонів вода лужна.

Концентрацію водневих іонів виражають

показником ступеня без знака мінус; цей показник позначається рН і називається

водневим. Якщо Н![]() =10

=10![]() , то рН=7. При рН<7 реакція

кисла, при рН=7 - нейтральна і при рН>7 - лужна.

, то рН=7. При рН<7 реакція

кисла, при рН=7 - нейтральна і при рН>7 - лужна.

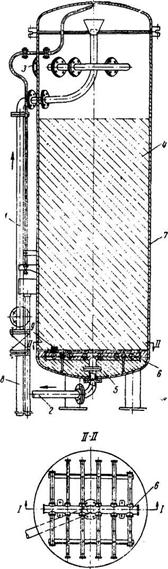

Широке поширення одержав обмінний метод пом'якшення води - так званий натрій-катіонний метод. Сутність його полягає в тому, що воду фільтрують через шар глауконіту чи сульфовугілля, що міститься в спеціальному апараті - катіонному фільтрі (рисі).

Катіонний фільтр - це металічний резервуар циліндричної форми, всередині якого міститься сульфовугілль. Висота шару сульфовугілля залежить від твердості вхідної води; при більшій твердості шар вище. У нижній частині фільтра під шаром сульфовугілля розташовується дренажний пристрій, що складається з колектора і системи труб, приєднаних до нього. До верхньої частини цих труб приварені патрубки з різьбленням для нагвинчування спеціальних щілинних дренажних ковпачків, виготовлених із пластмаси. Ці ковпачки на своїх гранях мають вузькі щілини, ширина яких менша найменшого зерна сульфовугілля, що запобігає виносу матеріалу з водою під час його роботи і регенерації.

Сульфовугілля - це кам'яне вугілля,

оброблене міцною сірчаною кислотою. Насипна вага повітряносухого сульфовугілля

дорівнює 0,55 т/м3, розмір зерен - 0,3 до 1,2 мм і ємність поглинання

280-360 г-екв/м3. Сульфовугілля вилучає з води катіони кальцію і

магнію і обмінюється катіонами натрію. Обмін катіонами відбувається в строго

рівнозначних (еквівалентних) кількостях. Температуру води при натрій-катіонному

методі рекомендується тримати не вище 60°С. Цей метод дозволяє майже цілком

вилучити з води накипоутворювачі; залишкова твердість пом'якшеної води звичайно

не перевищує 35 мкг-екв/л. В результаті такого пом'якшення води замість

сульфатів і хлоридів кальцію і магнію утворюються легкорозчинні, що не здатні

до накипоутворення, сірчанокислий натрій Ка2SО![]() (глауберова сіль) і

хлористий натрій NаСІ (кухонна сіль); замість бікарбонатів кальцію і магнію

утвориться еквівалентна кількість добре розчинного у воді бікарбонату натрію

NaНСО3.

(глауберова сіль) і

хлористий натрій NаСІ (кухонна сіль); замість бікарбонатів кальцію і магнію

утвориться еквівалентна кількість добре розчинного у воді бікарбонату натрію

NaНСО3.

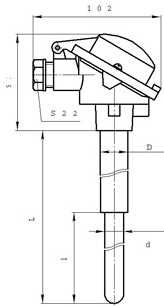

Рис. 1 Вертикальний натрій-катіонний фільтр

1-вхід сирої води; 2-вихід пом'якшеної води; 3-підведення сольовогорозчину; 4-сульфовугілля; 5-бетон; 6-дренажний пристрій; 7-корпус фільтра;8-спускна труба; 9-щільовий дренажний ковпачок.

В процесі роботи сульфовугілля, в результаті поглинання катіонітів кальцію і магнію, поступово втрачає свою здатність до обміну катіонами. Величина обмінної здатності сульфовугілля визначається хімічним аналізом пом'якшеної води. Якщо твердість її підвищується, то фільтр необхідно регенерувати, це означає зробити відновлення здатності сульфовугілля шляхом розпушення зворотним потоком води і пропусканням через нього 5-10-процентного розчину кухонної солі (NаСІ), що готується в солерозчиннику. При цьому процесі катіоніти натрію кухонної солі заміщають в сульфовугіллі солі кальцію і магнію, розчин яких відводиться в каналізацію. Для звільнення вихідної води від механічних домішок її насосом проганяють через кварцовий фільтр, після якого вона надходить у катіонний, де обробляється.

2.2.3 Регулювання температури вихідної води

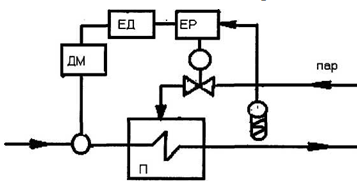

Вода, що надходить на установку водопідготовки, підігрівається в теплообмінниках до температури, що забезпечує оптимальне протікання технологічного процесу. Регулювання температури підігрітої води здійснюється регулятором температури, що змінює подачу гріючого середовища, (води) у теплообмінник.

Як регулятор доцільно застосовувати електронний регулятор ЕР-С, що використовує імпульс по температурі води за теплообмінником, яка вимірюється термометром опору. Регулятор забезпечує хорошу підтримку температури з точністю ± 1°С.

У тих випадках, коли спостерігаються часті коливання в подачі вихідної води регулятор підігріву може не забезпечити зазначеної якості регулювання. У цьому випадку в схемі регулювання використовується додатковий випереджальний імпульс по швидкості зміни навантаження, що отримується від електронного диференціатора типу ЭД, на який подається сигнал від дифманометра ДМ, що вимірює витрату вихідної води.

Таким чином, регулювання ведеться по температурі за підігрівником, а додатковий імпульс забезпечує швидкий вплив регулятора зі зміною витрати води; при постійному навантаженні цей додатковий імпульс дорівнює нулю.

Рис.2. Схема регулювання температури води, що надходить на водоочищення.

2.2.4 Автоматизація процесів відновлення фільтрів

Іонообмінні фільтри водопідготовчих установок являють собою апарати періодичної дії. На протязі робочого періоду іонітного фільтра виснажується обмінна ємність завантаженого у фільтр матеріалу. Відновлення обмінної ємності досягається пропуском через них регенераційного розчину з наступним відмиванням фільтра, крім того, проводиться попереднє розпушення шару іоніту.

Автоматизація фільтрів полягає в:

1) відключенні фільтрів на регенерацію;

2) виконання операцій по регенерації фільтра по заздалегідь заданій програмі;

3) зворотнє включення фільтра в роботу.

Перша операція може здійснюватися або автоматично за допомогою автоматичних приладів хімічного контролю якості води, або за непрямими показниками (опір фільтра, кількість пропущеної через фільтр води, час роботи фільтра), або вручну за даними хімічних аналізів.

Автоматичні прилади хімічного контролю якості води повинні бути досить надійними і мати достатню точність, тому відключення іонітних фільтрів на регенерацію здійснюється автоматично, за непрямими показниками (наприклад, по кількості обробленої води або за часом) або вручну.

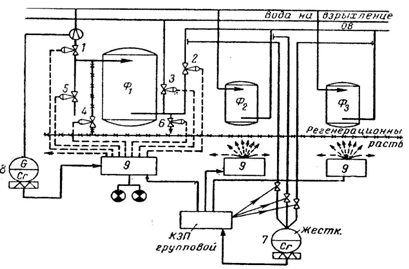

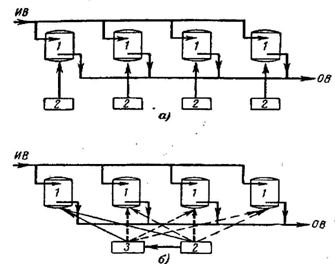

Існує дві схеми управління фільтрами - індивідуальна і групова (мал. 3). Індивідуальна схема передбачає оснащення кожного фільтра повним комплектом приладів автоматики і всіх запірних органів, необхідними для проведення промивання.

Рис. 3. Структурні схеми автоматизації фільтрів

а- індивідуальна схема автоматизації; б- групова схема автоматизації;

1-фільтри;

2- командні прилади;

3- центральний автоматичний пристрій;ВВ- вихідна вода;

ОВ- оброблена вода

За груповою схемою всі операції відновлення фільтрів здійснюються центральним автоматичним пристроєм, що підключається до будь-якого фільтра даної групи. Фільтр, що підлягає регенерації, апаратник відключає від робочих магістралей вручну і підключає його до автоматичного вузла.

Витрати на автоматизацію за груповою схемою менші, ніж за індивідуальної, за рахунок зменшення витрати кабелю, силових (імпульсних) трубок, електрогідравлічних реле і скорочення числа автоматизованих засувок. Однак групова схема менш гнучка і надійна: при несправності одного елемента центрального автоматичного пристрою операції по відновленню фільтрів усієї групи доводиться проводити вручну. Індивідуальна схема автоматизації дозволяє враховувати особливості окремих фільтрів, встановлювати для кожного фільтра оптимальний режим регенерації. Це особливо важливо, якщо фільтри відрізняються конструктивними розмірами чи завантажені іонітами, що мають різні обмінні ємності.

В проектованих схемах автоматизації регенерації іонітних фільтрів передбачаються пристрої блокування, що виключають можливість одночасного виходу на регенерацію двох фільтрів і більш.

2.2.5 Індивідуальна схема автоматизації фільтрів

Розглянемо індивідуальну схему регенерації фільтрів.

Na- катіонітні фільтри І ступені відключаються на регенерацію індикатором жорсткості (мал.4).

Рис.4. Схема автоматизації регенерації Ка-катіонних фільтрів

1,2,3,4,5,6 - мембранні клапани (виконавчі механізми); - індикатор твердості; - сигналізатор витрати; 7- КЕП індивідуальний; ОВ - зворотня вода.

Один індикатор жорсткості 7 обслуговує групу в три - чотири фільтри і по черзі підключається груповим контрольно-електричним пристроєм (КЕП) для проведення аналізу води до вихідних трубопроводів фільтрів. При досягненні гранично допустимого значення жорсткості фільтрату індикатор твердості через груповий КЕП вмикає відповідний командний електрогідравлічний прилад, що здійснює програму регенерації виснаженого фільтру.

Регенераційний розчин кухонної солі подається на протязі визначеного часу ежектором, необхідна концентрація розчину забезпечується установкою регулятора витрати ежектованої води і підтримкою постійного рівня (напору) у витратному баці концентрованого розчину солі.

Розпушення і відмивання фільтра відбувається за часом; інтенсивність розпушення забезпечується регулятором витрати, а інтенсивність відмивання - відкриттям дренажного клапана 6. Контроль за ходом цих операцій здійснюється за допомогою індикаторів витрати.

Na- катіонітні фільтри II ступені відключаються на регенерацію за часом за допомогою КЗП, що включає по черзі командні електрогідравлічні прилади, що здійснюють програму регенерації відключеного фільтра. Процес регенерації фільтрів II ступені такий як і для фільтрів І ступені.

2.3 Пуск і зупинка котла ДКВР 10-13

2.3.1 Підготовка котла до розпалювання

1. Розпалювання котла виробляється під керівництвом старшого машиніста чи машиніста, а після виходу з капітального чи середнього ремонту - під керівництвом начальника цеху чи інженера.

2. Перед пуском котла з ремонту чи тривалого резерву (більш 3-х діб) повинні бути перевірені справність і готовність до включення основного устаткування, КВПіА, засобів диспетчерського керування арматурою і механізмами, авторегуляторів, захистів і засобів оперативного зв'язку. Виявлені при цьому несправності, що діють на зупинку котла, необхідно усунути. У випадку несправностей, пуск котла здійснювати, звичайно, забороняється.

3. Зовнішній огляд котла перед розпалюванням необхідно робити в наступному порядку:

3.1. перевірити справність топки, обмуровування котла, газоходів.

3.2. після огляду (через лази газоходів котла) щільно закрити всі лази, люки і оглядові віконця.

3.3. перевірити шляхом закриття і відкриття легкість ходу і справність газових і повітряних шиберів, відповідність написів, що вказують їхнє положення (відкрито, закрито), справність дистанційних приводів.

3.4. перевірити справність запобіжних клапанів на барабані і справність вибухових клапанів на котлі та економайзері. Запобіжні клапани повинні бути обладнані пристроями, що дозволяють можливість перевірки справності їхньої дії в робочому стані шляхом примусового відкриття клапана.

3.5. перевірити справність усіх засувок і вентилів котла. Штоки вентилів, засувок повинні бути очищені від шумовиння й іржі, болти сальників повинні мати запас для підтяжки. Переконається в справності водовказівних стекол, приладів, у гарному їхньому висвітленні. Перевірити справність водовказівних стовпчиків (КВПіА).

3.6. перевірити відсутність сторонніх предметів і сміття на площадках, сход устаткування.

3.7.оглянути готовність до пуску всього допоміжного устаткування (димососу, дуттєвого вентилятора). Перевірити рівень олії в масляних ваннах, на димососі відкрити охолодження, перевірити наявність видимого контуру (заземлення) електродвигуна.

3.8.перевірити освітлення котла і КВП і А (основне та аварійне).

3.9.відкрити на верхньому барабані котла повітряник. Заповнити котел деаерованою водою, до відмітки нижнього рівня у водовказівних скельцях. Час заповнення - 2-3 години. Заповнення гарячого барабана для проведення розпалювання дозволяється при температурі металу верха пустого барабана не вище 160 °С. Під час заповнення котла водою, необхідно перевірити щільність фланцевих з'єднань і сальників арматури. З появою течі необхідно підтягти їх.

Якщо витікання не припиняється, припинити заповнення, спустивши потрібну кількість води усунути дефекти. Після заповнення котла водою перевірити щільність живильних, продувних і спускних вентилів. Зниження рівня води в барабані котла вказує на нещільність закриття живильних вентилів. Несправності усунути.

3.10 Підготувати економайзер. Відкрити вентиль - повітряник. Після того як через вентиль повітряник піде вода, закрити його (у випадку працюючих котлів).

3.12. Зібрати схему мазутопровода до форсунок. Переконатись зовнішнім оглядом у справності мазутопровода. Тиск мазуту повинен бути рівним 20 кгс/см2, температура дорівнює 120-135°С.

3.13 Підготувати форсунки. Форсунки перед установкою на котлі повинні випробуватися на водяному стенді з метою перевірки їхньої продуктивності, якості розпилу і кута розкриття смолоскипа.

3.14 Повідомити старшого машиніста про готовність до роботи.

2.3.2 Розпалювання котла

1. Одержавши розпорядження від старшого машиніста, включити димосос, вентилятор при закритих шиберах газоповітряного тракту. Провентилювати топку не менш 10 хв. з витратою повітря не менш 25% від номінального. Перед розпалюванням котлів з гарячого стану при збереженому надлишковому тиску в пароводяному тракті вентиляція повинна починатися не раніше чим за 15 хв. до розпалу пальників.

2. З моменту розпалювання, встановити контроль за рівнем води в барабані котла. Знижені покажчики води повинні бути звірені з водовказівними приладами в процесі розпалювання (з урахуванням виправлення).

3.Установити форсунку. Відрегулювати подачу повітря за допомогою шибера на пальниковому пристрої так, щоб не зірвало смолоскип. Ввести в розпалювальний отвір факел, подати паливо на полум'я розпалювального факелу.

4. Якщо мазут не загоряється, необхідно негайно припинити подачу палива на форсунки, забрати з топки розпалювальний факел.

5. Знову провентилювати топку перед повторним розпалюванням протягом 10 хв.

6. Усунути причини незагоряння мазуту (низька чи температура низький тиск мазуту перед форсункою, засмічення форсунки, обводнений мазут).

7. Знову розпалити форсунку згідно п. 3

8. Розпалюючи форсунку не стояти проти розпалювальних люків, щоб уникнути опіків при можливому викиді полум'я.

9. Відрегулювати горіння подачею повітря. Стежити за тим, щоб смолоскип не відривався потоком повітря від форсунки. Тиск мазуту установити 15 кгс/см (1.5 МПа). Поставити котел на захист.

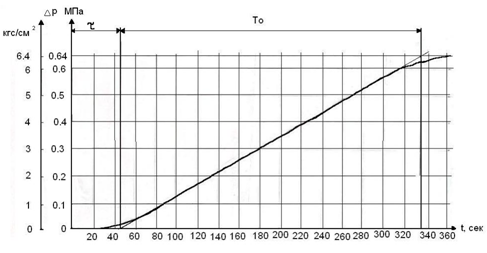

10. Розпалювання котла повинне вироблятися протягом 3-х годин, при цьому розпалювання та прогрів котла до початку підйому тиску повинні вестися не менш 1,5 години. Підйом тиску в котлі необхідно вести за графіком:

- через,.5 години (90 хв) після розпалювання -1 ата 0,1 МПа)

- через 2,5 години (150 хв) після розпалювання - 4+5 ата (0,4-Ю,5 МПа)

- через З години (180 хв.) після розпалювання 13 ата (1,3 МПа)

11.Зробити продувку нижніх колекторів всіх екранів з метою рівномірного прогріву всієї трубної системи при тиску в барабані котла 0,5 -ь 1 кгс/см2 (0,05 –г 0,1 МПа). Час продувки котла 1-2 хв. кожної точки. Зробити продувку водовказівних скелець і переконається в правильності їхньої роботи. Продувку водовказівних скелець робити в наступному порядку:

- відкрити дренажний вентиль;

- закрити нижній (водяник вентиль);

- продути скло пором у плині 8-10 сек.;

- відкрити верхній (паровий) вентиль;

- закрити дренажний вентиль.

Під час продувки знаходиться потрібно збоку від водовказівного скла. Всі операції виконувати в окулярах і брезентових рукавицях, стежити за рівнем води в другому склі.

12. Підтяжку болтів фланцевих з'єднань варто робити при тиску не вище 5 кгс/см2 (0,5 МПа). Добивку сальників робити при надлишковому тиску не більш 0,02 МПа (0,2 кгс/см2), при температурі теплоносія не вище 45° С. Заміняти чепцеве набивання дозволяється після повного спорожнювання трубопроводу. На всіх фланцевих з'єднаннях болти затягувати по черзі з діаметрально протилежних сторін

13. Перед включенням котла в головний паропровід перевірити справність дії запобіжних клапанів; КВП і А.

2.3.3 Зупинка котла

1. Зупинку котла у всіх випадках, крім аварійних, здійснюється за розпорядженням старшого машиніста котлового устаткування.

2. При виводі котла в резерв або ремонт потрібно прийняті міри для консервації поверхонь нагрівання котла відповідно до діючих вказівок по консервації теплоенергетичного устаткування.

3. При зупинці котла необхідно:

3.1 перекрити подачу палива на форсунки;

3.2 закрити вентиля на пальникових пристроях;

вийняти форсунки;

3.4 перейти на ручне підживлення котла;

3.5 через 5 хв. після припинення горіння в топці виключити дуттєвий вентилятор, а через 10 хв. - димосос;

3.6 докласти старшому машиністу про зупинку котел.

4. Пуск димососу для розхолоджування дозволяється не раніше ніж через 10 годин. Розхолоджування котла після його зупинки здійснюється при закритих шиберах газоповітряного тракту.

5. Спуск води з зупиненого котла дозволяється після зниження тиску в ньому до атмосферного і при температурі не вище 80 ° С.

6. Нагляд чергового персоналу за зупиненим котлом повинний вестися до повного зниження в ньому тиски і зняття напруги з електродвигунів.

2.3.4 Аварійна зупинка котла

1. Про аварійний випадок повідомляти старшому машиністу в наступних випадках, якщо:

1.1 Перестало діяти більш 50% запобіжних клапанів.

1.2 Тиск піднявся вище дозволеного більш ніж на 10% і продовжує рости незважаючи на припинення подачі палива, і посилене живлення котла водою, зменшення тяги і дуття.

1.3 Відбувся витік води з котла (нижче нижньої крайки водовказівного скла). Підживлення при цьому категорично забороняється.

1.4 Рівень швидко знижується незважаючи на посилене живлення котла водою.

1.5 Рівень піднявся вище верхньої крайки водовказівного скла і продувкою котла не вдається знизити його.

1.6 Припинена дія всіх живильних насосів (пристроїв).

1.7 Припинена дія усіх водовказівних приладів.

1.8 Розриву труб пароводяного тракту або виявлені тріщини, прогини в основних елементах котла, у паропроводах, живильних трубопроводах і пароводяній арматурі.

1.9 Вибуху в топці, чи вибуху загоряння пальних відходів у газоходах, розігріву дочервона несучих балок каркаса, при обвалі обмуровування, а також інших ушкодженнях, що загрожують персоналу або устаткуванню.

1.10 Зникнення напруги на пристроях дистанційного чи автоматичного керування, а також на всіх КВП.

1.11 Пожежі, що загрожує персоналу, устаткуванню або ланцюгам дистанційного й автоматичного керування арматури, що відключає та входить в систему захисту котла.

1.12 Згасання факелу в топці котла.

1.13 Відбулася зупинка димососа чи вентилятора.

1.14 Неприпустимого зниження тиску мазуту (нижче 5 кгс/см2).

1.15 Розриву мазутопроводу в межах котла.

2.3.5 Зупинка котла за узгодженням з головним інженером

1. Котел повинний бути зупинений у випадках:

1.1 Виявлення свищів у трубах поверхонь нагрівання, пароводоперепускних, а також водоопускних трубах котла, паропроводах, колекторах, і різних з'єднаннях.

1.2 Неприпустимого перевищення температури металу поверхні нагріву, якщо знизити температуру зміною режиму роботи котлоагрегату не вдається.

1.3 Виходу з ладу всіх дистанційних покажчиків рівня води в барабані котла.

1.4 Різкого погіршення якості живильної води проти встановлених норм.

2.4 Опис конструкції об'єкта

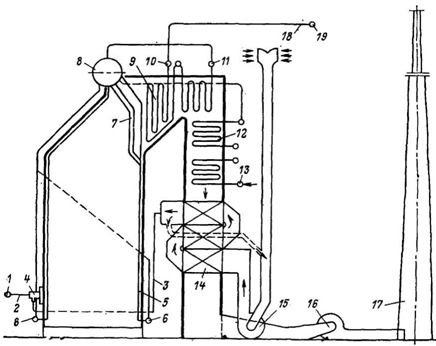

Котельна установка складається з одного чи декількох робочих і резервних котельних агрегатів (рис. 5) і допоміжного устаткування, розташовуваного в межах котельного цеху або поза ним.

Рідке чи газоподібне паливо по паливо проводах котельні 1 і котельного агрегату 2 подається в мазутні форсунки, або газові пальники 4 і в міру виходу з них згоряє у виді смолоскипа в топковій камері.

Стіни топкової камери покриті трубами 5, називаються топковими екранами. У результаті безупинного горіння палива в топковій камері утворяться нагріті до високої температури газоподібні продукти згоряння. Продукти згоряння ззовні омивають екранні труби і випромінюванням (радіацією) і частково конвективним шляхом передають теплоту воді і пароводяній суміші, що циркулює усередині цих труб.

Продукти згоряння, охолоджені в топці до температури 1000-1200°С, безупинно рухаючись по газоходах котельного агрегату, омивають спочатку розріджений пучок кип'ятильних труб 7, потім труби пароперегрівника 9, економайзера 12 і повітропідігрівника 14, прохолоджуються до температури 150-200С0 і димотягом 16 через димар 17 видаляються в атмосферу.

Рух повітря і продуктів згоряння по газоходах котельного агрегату забезпечується тягонагнітальною установкою (вентилятор 15, димотяг 16 і димар 17).

Живильна вода (конденсат і додаткова попередньо підготовлена вода) після підігріву живильним насосом подається в колектор 13 водяного економайзера 12. В економайзері вода нагрівається до температури, близької до температури кипіння при тиску в барабані котла, а іноді частково випаровується в економайзерах киплячого типу і направляється в барабан 8 котла, до якого приєднані труби топкових екранів 5 і фестона 7. З цих труб у барабан котла надходить пароводяна суміш, що утворилася. У барабані відбувається відділення (сепарація) пари від води. Насичена пара потім направляється в збірний колектор 11 і пароперегрівник 9, де він перегрівається до заданої температури. Перегріта пара зі змійовиків пароперегрівника надходить у збірний колектор 10. Звідси він через головний запірний вентиль по паропроводу котельного агрегату 18 направляється в головний паропровід 19 котельні до споживачів. Вода, що відокремилася від пари в барабані змішується з живильною водою, по опускних трубах, що не обігріваються, підводиться до колекторів 6 екранів і з них надходить у піднімальні екранні труби 5 і фестон 7, де частково випаровується, утворивши пароводяну суміш. Отримана пароводяна суміш знову надходить у барабан котла.

Останній елемент котельного агрегату по ходу газоподібних продуктів згоряння - повітропідігрівник 14. Повітря в нього подається нагнітальним вентилятором 15, і після підігріву до заданої температури по повітропроводу З направляється в топку.

Керування робочим процесом котельних агрегатів, нормальна і безперебійна їхня експлуатація забезпечуються необхідними контрольно-вимірювальними приладами, апаратурою і засобами автоматики.

Необхідність у тих чи інших допоміжних пристроях і їх елементах залежить від призначення котельної установки, виду палива і способу його спалювання. Основними параметрами котлів є: паропродуктивність, тиск і температура живильної води, ККД.

Рис.5 Схема котельного агрегату

1. Паливо проводи котельні

2. Паливо проводи котельного агрегату

3. Повітропровід

4. Газові пальники

5. Топкові екрани

6. Колектори екранів

7. Фестон

8. Барабан котла

9. Пароперегрівник

10. Збірний колектор 1

11. Збірний колектор 2

12. Економайзер

13. Колектор економайзера

14. Повітропідігрівник

15. Нагнітальний вентилятор

16. Димотяг

17. Димар

18. Паропровід котельного агрегату

19. Головний паропровід котельної

2.5 Паровий котел ДКВР10-13

Перше число після найменування котла позначає паропродуктивність, т/год. Друге число - тиск пари в барабані котла, кгс/см2;

Котли ДКВР складаються з наступних основних частин: двох барабанів (верхній і нижній); екранних труб; екранних колекторів (камер).

Барабани котлів на тиск 13 кгс/см2 мають однаковий внутрішній діаметр (1000 мм) при товщині стінок 13 мм.

Для огляду барабанів і розташованих у них пристроїв, а також для очищення труб шарошками на задніх днищах є лази; у котла ДКВР-10 з довгим барабаном є ще лаз на передньому днищі верхнього барабана.

Для спостереження за рівнем води у верхньому барабані встановлені два водовказівні стекла і сигналізатор рівня. У котлів з довгим барабаном водовказівні стекла приєднані до циліндричної частини барабана, а в котлів з коротким барабаном до переднього днища. З переднього днища верхнього барабана відведені імпульсні трубки до регулятора живлення. У водяному просторі верхнього барабана знаходяться живильна труба, у котлів ДКВР 10-13 з довгим барабаном - труба для безупинної продувки; у паровому обсязі -сепараційного пристрою. У нижньому барабані встановлена перфорована труба для періодичної продувки, пристрій для прогріву барабана при розпалюванні і штуцер для спуска води.

Бічні екранні колектори розташовані під виступаючою частиною верхнього барабана, біля причілків обмуровування. Для створення циркуляційного контуру в екранах передній кінець кожного екранного колектора з'єднаний опускною трубою, що не обігрівається, з верхнім барабаном, а задній кінець - пропускною трубою з нижнім барабаном.

Вода надходить у бічні екрани одночасно з верхнього барабана по передніх опускних трубах, а з нижнього барабана по пропускним. Така схема живлення бічних екранів підвищує надійність роботи при зниженому рівні води у верхньому барабані, збільшує кратність циркуляції.

Екранні труби парових котлів ДКВР виготовляють зі сталі 51 х2,5 мм.

У котлах з довгим верхнім барабаном екранні труби приварені до екранних колекторів, а у верхній барабан завальцовані.

Крок бічних екранів у всіх котлів ДКВР 80 мм, крок задніх і фронтових екранів- 80-130мм.

Пучки кип'ятильних труб виконані зі сталевих безшовних гнутих труб діаметром 51x2,5 мм.

Кінці кип'ятильних труб парових котлів типу ДКВР прикріплені до нижнього і верхнього барабана за допомогою вальцювання.

Циркуляція в кип'ятильних трубах відбувається за рахунок бурхливого випару води в передніх рядах труб, тому що вони розташовані ближче до топки й омиваються більш гарячими газами, чим задні, унаслідок чого в задніх трубах, розташованих на виході газів з котла вода йде не нагору, а вниз.

Топкова камера з метою попередження затягування полум'я в конвективний пучок і зменшення втрати з віднесенням (С>4 - від механічної неповноти згоряння палива), розділена перегородкою на двох частин: топку і камеру згоряння. Перегородки котла виконані таким чином, що димові гази омивають труби поперечним струмом, що сприяє тепловіддачі в конвективному пучку.

2.5.1 Технічна характеристика парового котла ДКВР 10-13

• Паропродуктивність, т/год - 10

• Робочий тиск, МПа (кгс/см2) - 1,27 (13)

• Площа поверхні нагрівання, м2:

- екранів - 49.6;

- пучків - 202;-загальна-251.6.

•Обсяг котла, м3:

- водяний - 8.6;

- паровий - 2.7;

- живильний - 0.6.

• Кількість пальників - 2

• Розташування - в один ярус

• Опір газового тракту, кгс / см - 32

• Температура мазуту, що підводиться в котел, °С - 125

• Спосіб розпилу мазуту - механічний

• Внутрішній діаметр барабанів, мм - 1000

• Товщина стінок барабанів, мм - 13/20

• Довжина циліндричної частини барабана, мм:

- верхнього - 6235

- нижнього - 3000

• Діаметр екранних і кип'ятильних труб, мм - 51(2.5)

• Крок труб бічних екранів, мм - 80

• Крок труб фронтового і заднього екранів, мм -130

• Подовжній крок труб конвективного пучка, мм -100

• Поперечний крок труб конвективного пучка, мм -110

• Загальне число труб конвективного пучка - 616

• Ширина котла у важкому обмуровуванні, мм - 3830

• Довжина котла у важкому обмуровуванні, мм - 6860

• Висота до штуцера на верхньому барабані, мм - 6315

• Температура пари, °С - 92

• Поверхня нагрівання економайзера, м2 - 330

• Паливо - мазут сірчистий (АНХК) марки: М- 40; М-100.

•

Характеристика

палива: S![]() = 1,07 %; W

= 1,07 %; W![]() = 1,41 %; А

= 1,41 %; А![]() =

0,015 %; Q

=

0,015 %; Q![]() = 9708 ккал / кг (40,6 МДж / кг).

= 9708 ккал / кг (40,6 МДж / кг).

2.5.2 Редукційна установка 13/7

Технічна характеристика РУ13/7.

Продуктивність по редукційній парі - 60 т/год Тиск первинної пари - 1,3 МПа (13 атм) Температура - 194 °С

Розрахунковий тиск - 0,7 МПа (7 атм)

Опис РУ.

Редукційна установка призначена для зниження тиску пари з 1,3 МПа до 0,7 МПа, для забезпечення парового навантаження бойлерної групи. РУ забезпечується дистанційним регулятором тиску.

Регулятором тиску підтримується тиску скороченої пари з точністю ± 0,2 атм.

Перша ступінь зниження тиску пари здійснюється в регулювальному клапані за допомогою золотника, з'єднаного з кривошипом, що закріплений на валику виведеному назовні. На зовнішньому кінці валика закріплений важіль, який за допомогою штанги зв'язаний із КДУ регулятора, відкриває і закриває золотник. Друга ступінь зниження тиску відбувається в змішувальній трубі. Після змішувальної труби пар через конус, що розширюється, попадає в трубопровід скороченої пари, на якому розташований аварійно - імпульсний пристрій, що складається з імпульсного і запобіжного клапанів, призначених для скидання надлишків скороченої пари вище 0,7 МПа.

Аварійно - імпульсний пристрій працює наступним чином. При підвищенні тиску скороченої пари в трубопроводі вище 0,7 МПа відбувається підйом золотника вантажного імпульсного клапана і відкривається доступ пари з трубопроводу через імпульсний клапан у надпоршневий простір аварійного клапана. Оскільки площа поршня цього клапана більше площі тарілки, то зусилля, що діє на поршень зверху, переборює зусилля від тиску пари, що діє на тарілку цього клапана знизу, і клапан відкривається. Коли тиск пари в трубопроводі понизиться, золотник імпульсного клапана під дією вантажу опуститься і закриє доступ пари в надпоршневий простір аварійного клапана. Пар, що залишився в надпоршневому просторі одержить доступ у вихлопну трубу через імпульсний клапан. Завдяки виходу пар з надпоршневого простору поршень зверху виявиться розвантаженим, і тарілка аварійного клапана під дією пружини і тиску пари з боку убопроводу закриє вихід пари з трубопроводу в атмосферу.

2.5.3 Деаератор живильної води

Коротка характеристика й опис роботи деаератора

Термічний деаератор атмосферного типу

працює під тиском 0,2![]() 0,4 кгс/см2 (0,02

0,4 кгс/см2 (0,02![]() 0,04 МПа), з

температурою води 104°С. Ємність бака - 72 м3.

0,04 МПа), з

температурою води 104°С. Ємність бака - 72 м3.

Згідно ПТЕ - 14 вміст кисню в

живильній воді після деаератора не повинне перевищувати 20 мкг/кг, вільна

вуглекислота повинна бути повністю відсутньою, показник рН води повинний

підтримуватися в межах 9,1![]() 10,1.

10,1.

Основним призначенням деаератора є

повне видалення з води корозійно -активних газів, головним чином кисню й

активної вуглекислоти (вільної), шляхом підігріву живильної води до температури

насичення. Нагрівання води до температури насичення відбувається за рахунок

подачі в деаератор пари через барботажний пристрій з тиском 0,02![]() 0,04 МПа (0,2

0,04 МПа (0,2 ![]() 0,4 кгс/см2)

і конденсати після пікових бойлерів і ПСВ. Агресивні гази, що виділилися з

води, через охолоджувальний випар віддаляються в атмосферу.

0,4 кгс/см2)

і конденсати після пікових бойлерів і ПСВ. Агресивні гази, що виділилися з

води, через охолоджувальний випар віддаляються в атмосферу.

Деаератор постачений водовказівними скельцями, манометром надлишкового тиску, гідрозатвором.

Критерії і межі безпечного стану і режимів роботи установки.

Забороняється експлуатація деаератора трубопроводів при виявленні дефектів, що загрожують безпечній роботі устаткування.

Забороняється під час роботи деаератора проведення його ремонту і робіт, зв'язаних із ліквідацією нещільності елементів, що знаходяться під тиском.

Порядок підготовки та пуск деаератора

Підготовка деаератора до пуску та

пуск його відбувається за розпорядженням старшого машиніста. На час підготовки

деаератора та встановлення номінального режиму, живлення працюючого котла

робити з трубопроводу прямої мережної води. Зробити візуальний огляд деаератора

(наявність тріщин), а так само огляд дефектів обмуровування, закриття люків,

цілісність водомірних стекол, їхнє підключення. Зробити візуальний огляд гідро

затвора. Заповнити його водою. Підготувати до роботи фільтри ХВО. Заповнити

деаератор хімічно очищеною водою. Стежити за підвищенням рівня води в

деаераторі, рівень встановити 1,8![]() 2,0 м.

2,0 м.

Подати пар на деаератор (із ТЩУ відкрити регулювальний клапан). При досягненні нормативної якості живильної води перейти на живлення котла з деаератора.

Обслуговування деаератора

Під час чергування персонал повинен стежити за:

-

справністю

деаератора і всього устаткування, строго дотримуючи встановленого режиму роботи

деаератора. Підтримувати рівень води в деаераторі необхідно порядку 1,5![]() 2,2 м.

Підтримувати температуру живильної води порядку 104 °С;

2,2 м.

Підтримувати температуру живильної води порядку 104 °С;

- показами приладів установлених на ЩУ і безпосередньо на місці деаераторної установки;

-

підтримкою

тиску в деаераторі, який повинен бути в межах 0,02![]() 0,04 МПа;

0,04 МПа;

- справністю гідрозатвору;

- за виходом газів з випару деаератора, що при нормальній роботі деаератора повинний виходити з невеликою домішкою пари.

При несправному стані регулятора рівня води, перейти на ручне керування (регулювання). Найменше відхилення параметрів режиму від нормальних спричиняє різке погіршення якості деаерованої води.

2.5.4 Бойлерна установка типу БП-43

Технічна характеристика.

Бойлер використовується в тепловій схемі котельні як пароводяний підігрівник. У бойлер надходить мережна вода в трубну частину, у міжтрубний простір надходить пара від головного паропроводу, що нагріває мережеву воду.

• Пропускна здатність по воді - 100 м3/год

• Кількість ходів – 4

• Діаметр трубок 19x1

•

Тиск

пари, що гріє - 7 кгс/см![]()

• Нагрів води - 40 °С

• Робочий тиск води -12 кгс/см2

• Поверхня нагрівання - 43 м2

• Кількість трубок - 232 шт.

• Матеріал - Л-68 ДСТ 494-52

Пуск бойлерної установки.

Перед включенням у роботу установки необхідно зробити ретельний огляд устаткування, звернувши увагу на:

-справність паропроводів і водоводів, на надійне кріплення усіх вузлівфланцевих з'єднань і арматури;

- справність опор і ізоляції трубопроводів;

- наявність усіх КВП, їхня справність і готовність до роботи;

- наявність змащення всіх механізмів.

Після прогріву бойлера, що підключається, зробити ретельний огляд усіх трубопроводів пари і води, арматури фланцевих з'єднань і опор. У випадку виникнення гідравлічних ударів підключення бойлера припинити, усунути причини виникнення гідравлічних ударів і зробити пуск установки з повільним прогрівом трубопроводів.

Обслуговування бойлерної установки.

Під час обслуговування бойлерів необхідно:

- підтримувати задані параметри, температури води, тиску води і пари згідно графіка;

- стежити за роботою насосів (перевіряти наявність мастила в підшипниках);

- стежити за надходженням води на охолодження підшипників;

- прослухувати роботу електродвигуна і насоса;

- стежити за температурою підшипників і електродвигуна (температура підшипників не повинна перевищувати 65 °С);

- стежити за станом теплоізоляції бойлерної установки і температурою на ній, що не повинна бути вище 45 °С при температурі навколишнього повітря 25°С;

- стежити за справністю КВП і арматури.

У випадку аварійних ситуацій чи інших позаштатних ситуаціях необхідно спочатку включити резервний бойлер, після чого відключити основний.

2.5.5 Підігрівник мережної води ПСЕ - 200 - 7 -15

Розшифровка марки:

• 200 - площа теплообміну в м;

• 7 - тиск пари, що гріє, в атм;

• 15 - тиск мережної води в атм.

Технічні характеристики:

• Корпус (трубна частина);

• Тиск (надлишковий), кгс/см![]() -7 (15);

-7 (15);

• Температура, ![]() С-400 (на вході 70; на

виході 150);

С-400 (на вході 70; на

виході 150);

• Робоче середовище – пар (вода);

•Ємність, л - 4300 (1960);

Опис

Труби для ПСВ виконані з латуні. Виконання U- подібне. Розвальцьовуються в трубній дошці. Водяна камера розділена перегородкою на дві частини, на вхідну і вихідну. У процесі експлуатації варто стежити за рівнем дренажу. При підвищенні рівня дренажу знижується зона власне теплообміну ПСВ, тим самим відбудеться недогрів мережної води.

2.5.6 Живильні насоси типу 4 МСГ-10

Розшифровка марки

• 1-а цифра - діаметр всмоктувального патрубка, у мм, зменшена в 25 разів і округлена;

• МС - багатоступінчастий;

• Г - для гарячої води;

•10 - коефіцієнт питомої швидкоходності, зменшений у 10 разів і округлений.

Технічна характеристика та опис

Живильні насоси 4 МСГ-10 призначені для перекачування гарячої води з температурою 80 ч- 105 °С с напором не менше 10 м вод. ст. Підпір на усмоктування не більш 3 кгс/см2.

• Подача, м3/год - 60;

• Напір на одну ступінь, м вод. ст. - 33;

• Швидкість обертання, об/хв - 2950;

• к.к.д. - 65%;

• Підпір на всосі, м вод. ст. - 10;

• Робоча область насоса при подачі, м3/год - 40 -ь 85;

• по напорі на ступінь, м вод. ст. - 37 ч- 27;

• Матеріал основних деталей - чавун.

Принцип дії та робота насоса

Обертаючись, робоче колесо повідомляє круговий рух рідини, що знаходиться між лопатками. Унаслідок виникаючої при цьому відцентрової сили, рідина від центра колеса переміщається до зовнішнього виходу, а вивільнюваний простір знову заповнюється рідиною, що надходить з усмоктувальної труби під дією підпору.

Вийшовши з робочого колеса, рідина надходить у канали направляючого апарата і потім у друге робоче колесо з тиском створеним у першій ступені, відтіля рідина надходить у третє колесо зі збільшеним тиском створеним другою ступінню. Вийшовши з останнього робочого колеса рідина переводиться через направляючий апарат при видачі в кришку нагнітача, відкіля надходить у нагнітальний трубопровід. Завдяки тому, що корпус насоса складається з окремих секцій є можливість не змінюючи подачі, змінювати напір шляхом установки потрібного числа робочих коліс і направляючих апаратів. Насос приводиться в обертання від електродвигуна через пружну втулочно-пальцеву муфту. Для зрівноважування осьового зусилля, що виникає в результаті тиску води на нерівні по площі бічні поверхні робочих коліс використовується автоматичний розвантажувальний пристрій. Вода, що вийшла з розвантажувальної камери, по обвідній системі надходить у порожнину утворену валом і розточенням у кришці всмоктування і приділяється чи назовні повертається в всмоктувальний трубопровід. Водяне кільце, що утворилося, попереджає засмоктування повітря в насос. Крім того, вода, проходячи по валу через сальникове набивання, прохолоджує сальник. Тому не рекомендується занадто затягувати сальник. Охолоджувальна вода повинна подаватися від стороннього джерела з тиском не вище 3 атм.

2.5.7 Вентилятор ВД-10

Технічні характеристики вентилятора ВД -10 (вентилятор дуттєвий):

• Подача при максимальному к.к.д. тис. м3/год - 15;

• Повний тиск при 1° = 20°С, кг/м2 - 153;

• Швидкість обертання, об/хв - 1000 (електродвигун);

• Потужність електродвигуна, кВт - 55;

• Кут повороту -0-і- 270°.

Дуттєвий вентилятор призначений для примусової подачі повітря необхідного для горіння палива.

2.5.8 Димосос 11,2 (ДН-11,2)

Технічні характеристики:

Дані для 750 об/хв

• Продуктивність, тис. м3/год – 18,4

• Напір, кгс/см - 124

• Споживана потужність, кВт - 7,6

Дані для 750 об/хв

Дані для 1500 об/хв

• Продуктивність, тис. м3/год - 27,65

• Напір, кгс/см2 - 276

• Споживана потужність, кВт - 25,4

Опис димососів і вентиляторів викладається разом тому що конструкції їх схожі.

Димососи призначені для створення штучної тяги, необхідної для постійного підведення свіжого повітря в топку і видалення з котла продуктів згоряння, Димососи встановлюють за котлом.

Опис.

Вентилятори і димососи складаються з:

- робочого колеса;

- направляючого апарата;

- двигуна;

- рами.

Робоче колесо складається з основного

диска, 16 загнутих назад лопаток і литої ступиці. Корпус звареної з листового

металу може бути встановлений на рамі з різними кутами повороту нагнітального

патрубка в залежності від місцевих умов (через 15![]() ). Зварний 8-ми лопатевий

направляючий апарат встановлюється на вході газів у равлик і служить для

регулювання продуктивності машини. Керування осьовим направляючим апаратом може

здійснюється вручну, а також від пульта дистанційного чи автоматичного

керування. Машини поставляються в зібраному вигляді з кутом повороту напірного

патрубка

). Зварний 8-ми лопатевий

направляючий апарат встановлюється на вході газів у равлик і служить для

регулювання продуктивності машини. Керування осьовим направляючим апаратом може

здійснюється вручну, а також від пульта дистанційного чи автоматичного

керування. Машини поставляються в зібраному вигляді з кутом повороту напірного

патрубка ![]() =

255

=

255![]() . Привод

здійснюється безпосередньо від двигуна, на вал якого насаджене робоче колесо.

Ступиці робочих коліс вентиляторів і димососів забезпечені шліцьовими пазами

для охолодження вала двигуна.

. Привод

здійснюється безпосередньо від двигуна, на вал якого насаджене робоче колесо.

Ступиці робочих коліс вентиляторів і димососів забезпечені шліцьовими пазами

для охолодження вала двигуна.

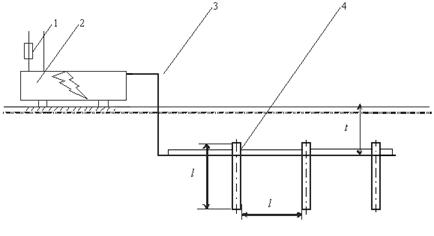

2.5.9 Димарі

Димарі призначені для відводу димових газів в атмосферу.

Технічні характеристики та опис.

Труба призначена для обслуговування котла ДКВР 10-13 Характеристики труби:

• Висота від рівня землі, м - 45

• Діаметр устя, м -1.8

• Кількість світлофорних площадок - 1

• Матеріал - червона цегла марки "100"

• Відмітка світлофорної площадки, м - 43.9

• Температура точки роси, ° С - 75

• Кількість блискавкоприймачів - 2

• Кількість блискавковідводів - 1

• Підсушка та прогрів труби здійснюються в процесі експлуатації, димовими газами.

2.6 Тепловий баланс котлових агрегатів ДКВР 10-13

| Найменування величини | Позначення | Одиниці виміру | Формула або іспити | Числове значення |

| Теплопровідність котла брутто |

Q к |

гкал/год |

G с.в. |

5.79 |

| Витрата пари |

G |

т/год | За даними іспитів | 10 |

| Т-ра живильної води |

t |

0 С |

За даними іспитів | 92 |

| Т-ра насиченої пари |

t |

0 С |

За даними іспитів | 194 |

| Тиск у барабані котла |

P бар |

кгс/см 2 |

За даними іспитів | 7 |

| Температура газів, що відходять |

V |

0 С |

За даними іспитів | 194 |

| Т-ра хол. повітря |

t х.в. |

0 С |

За даними іспитів | 25 |

| К-т надлишку повітря (перед димотягом) |

|

- |

|

1.7 |

| Сумарні присоси повітря в топкову камеру, конвективну частину та екомайзер |

|

- | За даними ПТЭ | 0.06 |

| Витрати тепла з газами, що відводяться |

q 2 |

% |

q 2 = (K |

10.86 |

| Втрати котла в навколишнє середовище |

q 5 |

% | - | 0.06 |

| К.П.Д. брутто котла |

|

% |

100 - q 2 -q 5 |

89.08 |

| Витрата натурального палива |

В к |

т/год |

Q к |

0.67 |

| Витрата електроенергії на власні потреби котла: | ||||

| - на тягу |

N т |

кВт год | За даними іспитів | 20 |

| - на дуття |

N |

кВт год | За даними іспитів | 9 |

| - на живильні електронасоси |

N |

кВт год | За даними іспитів | 2.7 |

| - на перекачку палива |

|

За даними іспитів | 51 | |

| Сумарна питома витрата електроенергії на власні нестатки котла |

N |

кВт год |

N т +N д +N мэн |

107 |

| Питома витрата електроенергії: | ||||

| - на тягу, дуття |

Е |

кВт год/ Гкал |

N т +N д / Q к |

5.0 |

| - на перекачку палива |

Е |

кВт год /тн. т |

N мэн / В к |

76.12 |

| Витрата тепла на вл. потр. котла виражений у % від витрати палива, спаленого в агрегаті |

|

% |

(Q |

1.537 |

| Сумарна питома витрата електроенергії на власні потреби котла |

Е |

кВат год/Гкал |

N э / Q бр |

18.48 |

| К.К.Д. нетто котла |

|

% |

|

87.54 |

| Питома витрата умовного палива | ||||

| - брутто |

В к |

кг / Гкал |

10 5 / 7 |

164.29 |

| - нетто |

В к |

кг / Гкал |

10 5 / 7 |

166.54 |

пароутворення автоматизація технологічний параметр

3. СИСТЕМА АВТОМАТИЗАЦІЇ

3.1 Необхідність контролю, регулювання і сигналізації технологічних параметрів

Регулювання живлення котлових агрегатів і регулювання тиску в барабані котла головним чином, зводиться до підтримки матеріального балансу між відводом пари і подачею води. Параметром, що характеризує баланс, є рівень води в барабані котла. Надійність роботи котлового агрегату багато в чому визначається якістю регулювання рівня. При підвищенні тиску, зниження рівня [нижче допустимих меж, може привести до порушення циркуляції в екранних [трубах, у результаті чого відбудеться підвищення температури стінок труб, що [обігріваються, і їх перегорання.

Підвищення рівня також веде до аварійних наслідків, тому що можливе надходження води в пароперегрівник,що призводить до виходу його з ладу. У зв'язку з цим, до точності підтримки заданого рівня пред'являються дуже високі вимоги. Якість регулювання живлення також визначається рівністю подачі живильної води. Необхідно забезпечити рівномірне живлення котла водою, тому що часті і глибокі зміни витрати живильної води можуть викликати значні температурні напруги в металі економайзера.

Барабанам котла з природною циркуляцією властива значна здатність акумуляції, що виявляється в перехідних режимах. Якщо в стаціонарному режимі положення рівня води в барабані котла визначається станом матеріального балансу, то в перехідних режимах на положення рівня впливає велика кількість збурень. Основними з них є зміна витрати живильної води, зміна парозбору котла при зміні навантаження споживача, зміна паропродуктивності при зміні навантаження топки, зміна температури живильної води.

Регулювання співвідношення

газ-повітря необхідно як чисто фізично, так і економічно. Відомо, що одним з

найважливіших процесів, що відбуваються в котельній установці, є процес горіння

палива. Хімічна сторона горіння палива являє собою реакцію окислювання елементів

палива молекулами кисню. Для горіння використовується кисень, що знаходиться в

атмосфері. Повітря подається у топку у визначеному співвідношенні з газом за

допомогою нагнітального вентилятора. Співвідношення газ-повітря приблизно

складає 1![]() 10.

При чому іноді в топковій камері відбувається неповне згоряння палива. Тоді не

згорілий газ буде викидатися в атмосферу, що економічно й екологічно не

припустимо. При надлишку повітря в топковій камері буде відбуватися охолодження

поверхні, хоча газ буде згоряти цілком, але в цьому випадку залишки повітря

будуть утворювати двоокис азоту, що екологічно неприпустимо, тому що це єднання

шкідливе для людини і навколишнього середовища.

10.

При чому іноді в топковій камері відбувається неповне згоряння палива. Тоді не

згорілий газ буде викидатися в атмосферу, що економічно й екологічно не

припустимо. При надлишку повітря в топковій камері буде відбуватися охолодження

поверхні, хоча газ буде згоряти цілком, але в цьому випадку залишки повітря

будуть утворювати двоокис азоту, що екологічно неприпустимо, тому що це єднання

шкідливе для людини і навколишнього середовища.

Система автоматичного регулювання розрядження в топці котла зроблена для підтримки топки під наддувом, тобто щоб підтримувати сталість розрядження (приблизно 4мм.рт.ст.). При відсутності розрядження полум'я смолоскипа буде притискатися, що приведе до обгорання пальників і нижньої частини топки. Димові гази при цьому підуть у приміщення цеху, що робить роботу обслуговуючого персоналу неможливою і небезпечною.

У живильній воді наявні розчинені солі, припустиме кількість яких визначається нормами. У процесі паротворення ці солі залишаються в котловій воді і поступово накопичуються. Деякої солі утворять шлам - тверда речовина, що кристалізується в котловій воді. Більш важка частина шламу накопичується в нижніх частинах барабана і колекторів.

Підвищення концентрації солей у котловій воді вище припустимих величин може привести до віднесення їхній у пароперегрівник. Тому солі, що зібралися в котловій воді, віддаляються безупинною продувкою, що у даному випадку автоматично не регулюється. Розрахункове значення продувки парогенераторів при сталому режимі визначається з рівнянь балансу домішок до води в парогенераторі. Таким чином, частка продувки залежить від відношення концентрації домішок у воді продувній і живильній. Чим краще якість живильної води і вище припустима концентрація домішок у воді, тим частка продувки менше. А концентрація домішок у свою чергу залежить від частки додаткової води, у яку входить, зокрема, частка продувної води, що втрачається.

Сигналізація параметрів і захисту, що діють на зупинку котла, фізично необхідні, тому що оператор, машиніст котла не в силах простежити за всіма параметрами функціонуючого котла. Унаслідок цього може виникнути аварійна ситуація. Наприклад при випуску води з барабана, рівень води в ньому знижується, унаслідок цього може бути порушена циркуляція, що в свою чергу викличе перегорання труб донних екранів. Спрацювання захисту, без зволікання, запобіжить виходу з ладу парогенератора. При зменшенні навантаження парогенератора, інтенсивність горіння в топці знижується. Горіння стає непостійним і може припинитися. У зв'язку з цим передбачається захист по погашенню смолоскипа.

Надійність захисту значною мірою визначається кількістю, схемою включення і надійністю використовуваних у ній приладів. По своїй дії захисту підрозділяються на:

> діючі на зупинку парогенератора;

> діючі на зниження навантаження парогенератора;

>виконуючі локальні операції.

3.2 Розробка автоматичної системи керування технологічним процесом

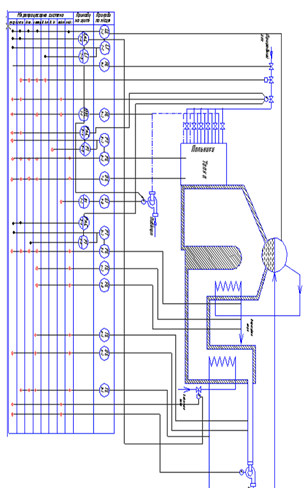

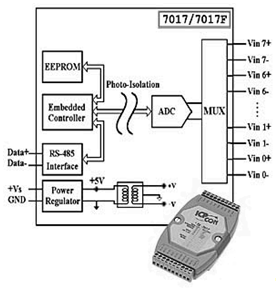

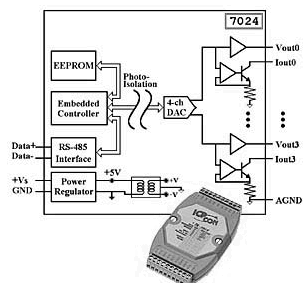

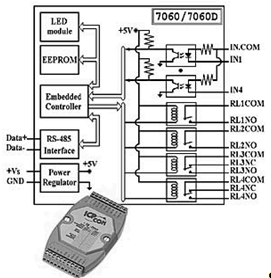

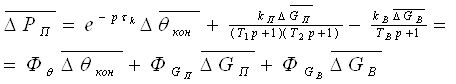

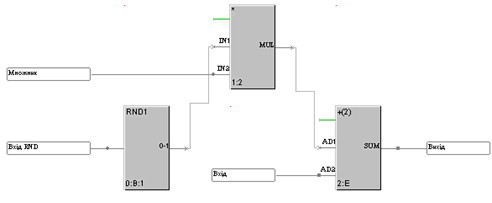

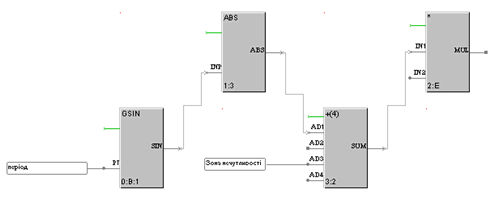

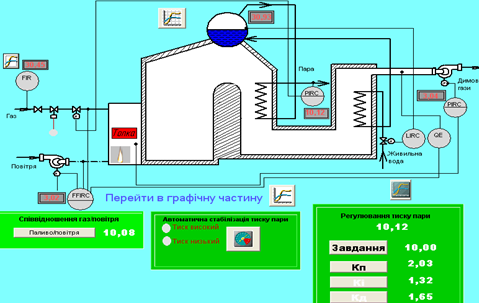

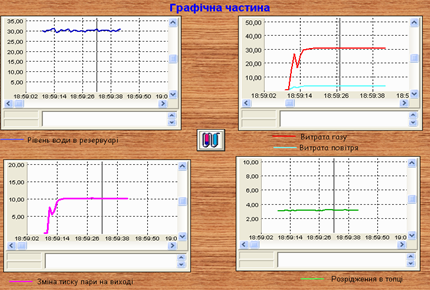

На основі опису технологічного процесу, та складеної на його основі карти технологічних параметрів складемо функціональну схему автоматизації (ФСА). Дана система буде мати 4 контури регулювання, які будуть підтримувати постійними такі технологічні параметри:

1. Тиск перегрітої пари на виході з парокотельної установки.

2. Рівень води в барабані котла.

3. Розрідження в топці.

4. Співвідношення газ/повітря.

Також необхідно контролювати такі технологічні параметри:

1. Наявність полум’я.

2. Температуру перегрітої пари.

3. Витрату перегрітої пари.

4. Температуру відхідних газів.

5. Температуру живильної води після економайзера.

з метою виявлення відхилень у технологічному процесі і у випадку відхилення критичних параметрів здійснити аварійну зупинку технологічного процесу шляхом перекривання подачі природного газу відсічним клапаном.

Рис. 1. Функціональна схема автоматизації технологічного процесу

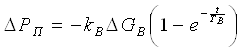

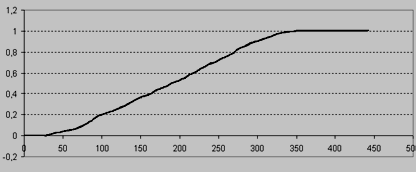

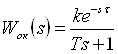

Контур регулювання тиску пари (РЕ 3-1). Даний контур підтримує

заданий тиск пари в барабані котла при зміні парового навантаження. Котел по

тиску пари є об’єктом із самовирівнюванням і має сталу часу Т та сталу запізнення

![]() , що

вимагає застосування пропорційно-інтегрального закону регулювання.

, що

вимагає застосування пропорційно-інтегрального закону регулювання.

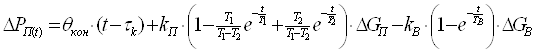

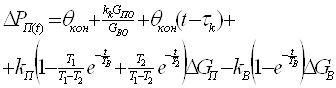

Головним збуренням є витрата перегрітої пари, необхідної в подальшому технологічному процесі і на яку ми впливати не можемо. При збільшені витрати пари, знижується її тиск, сигнал про що подає давач тиску РE 3-1. Сигнал з давача поступає на мікропроцесорну систему. Мікропроцесорна система виробляє керуючий електричний сигнал, який поступає на виконавчий механізм відкриття регулюючої заслінки подачі природного газу. Внаслідок відкриття регулюючої заслінки відбувається збільшення подачі природного газу, температура в барабані котла зростає, внаслідок чого відбувається збільшення тиску пари та його стабілізація.

У випадку зменшення витрати перегрітої пари, всі вищеописані процеси будуть відбуватися навпаки.

Контур регулювання рівня води в барабані (LE 2-1). Основним збуренням даного технологічного параметру також є витрата пари. Регулювання даного технологічного параметра викликає значні труднощі. Барабан котла по рівню є об’єктом без самовирівнювання – навіть при незначному розузгодженні між притоком живильної води і відбором пару рівень буде змінюватися до переповнення або до випорожнення барабану, що викличе перегрів котла та його поломку. Крім того, при збуреннях, викликаних збільшенням відбору пари або подачею живильної води, спостерігається значне запізнення, під час якого рівень змінюється в бік, протележний тому, в який він повинен змінюватися завдяки прикладеному збуренню.

Рівень води в барабані пропорційний гідростатичному тиску (різниця тисків на дні та вгорі барабану), який вимірює давач тиску типу "Altivar". Сигнал з давача тиску поступає на мікропроцесорну систему, яка виробляє сигнал для виконавчого механізму на відкриття заслінки на трубопроводі подачі живильної води. Витрата живильної води зростає, і рівень води в барабані котла стабілізується.

Контур підтримки заданого розрідження в топці (PE 8-1). Основними збуреннями є витрата природного газу та повітря, а також атмосферний тиск. Розрідження вимірюється в верхній частині топки дифтягоміром. Сигнал про розрідження надходить на аналоговий вхід мікропроцесорної системи, яка керує частотою обертання двигуна димососа.

Перехідні процеси по тиску повітря і розрідженню в топці малоінерційні і не викликають труднощів по настройці АСР.

Контур регулювання співвідношення газ/повітря. При змінах витрати газу, внаслідок зміни парового навантаження, необхідно пропорційно змінювати витрату повітря. Витрата природного газу задається контуром регулювання тиску пари, а система регулювання співвідношення газ/повітря впливає лише на витрату повітря. Тобто дана система є слідкуючою. Витрата газу вимірюється за допомогою витратоміра, який складається із дифманометра і діафрагми, яка встановлена на газопроводі до пальників котла. Сигналом зворотнього зв’язку є сигнал про витрату повітря. Оскільки витрату повітря в прямокутному повітреводі виміряти складно, то вона визначається опосередковано шляхом вимірювання тиску за повітренагнітачем за допомогою дифтягоміра.

Для забезпечення оптимальнішого процесу горіння, на систему регулювання співвідношення газ/повітря додатково подається коригуючий сигнал з газоаналізатора QE 6-2 про вміст СО і О2 у відхідних газах, який містить інформацію про повноту згорання газу. Наявність О2 у відхідних газах свідчить про надлишок повітря, а наявність СО про його недостачу. Максимальна зміна витрати повітря за сигналом газоаналізатора становить ±10% від поточної витрати.

Автоматика захисту призначена для контролю основних теплотехнічних параметрів і відсікання подачі газу до пальників при відхиленні контрольованих параметрів від допустимих значень.

Відсікання падачі палива здійснюється електромагнітним клапаном. При надходженні сигналу на мікропроцесорну систему від одного із давачів про недопустиме значення одного з технологічних параметрів: зникнення полум’я (QE 7-1), підвищення тиску в барабані (PE 3-1), підвищення або зниження рівня пароводяної суміші в барабані котла (LE 2-1), зниження розрідження в топці (РЕ 8-1), зниження температури живильної води після деаератора, яка надходить в барабан котла (ТЕ 5-1), а також при зникненні живлення електричних кіл автоматики захисту.

Спрацювання автоматики захисту супроводжується сигналізацією для привернення уваги оператора.

Облік і контроль технологічних параметрів. Для встановлення матеріальних затрат та виявлення відхилень економічності роботи парокотельної установки в процесі її експлуатації, необхідно вести облік таких технологічних параметрів: витрата природного газу (FE 9-1), витрата пари (FE 4-3), температура відхідних газів (ТЕ 6-1).

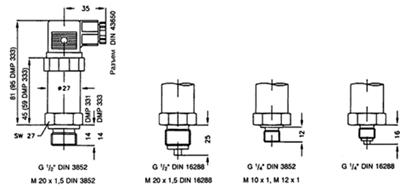

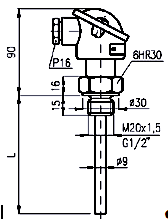

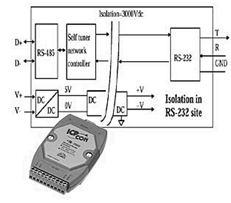

3.5 Підбір технічних засобів автоматизації

ACE-540A Промислове джерело живлення змінного струму, вихід +24В/2А

Основні характеристики:

Тип джерела живлення: змінного струму

Вихідна потужність: 48Вт

Вихідні напруги: +24В

(14)

(14) (15)

(15) (16)

(16) (17)

(17)

(18)

(18) (19)

(19)

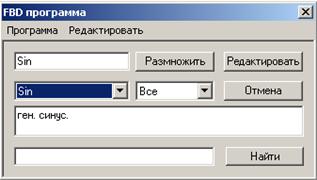

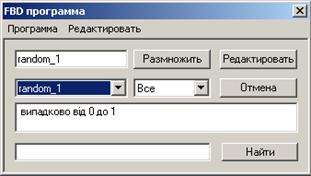

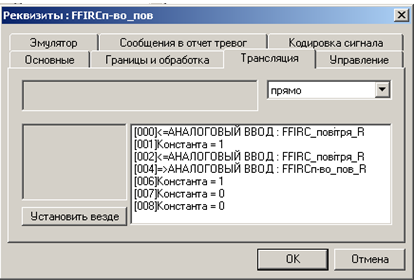

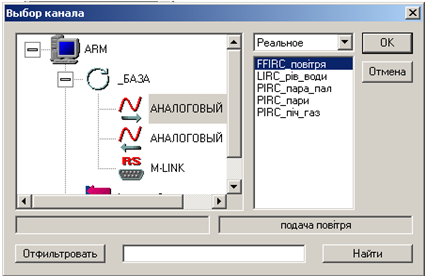

Рис. 20 Підключення FBD-програм до

каналів вузла ARM

Рис. 20 Підключення FBD-програм до

каналів вузла ARM

кПа.

кПа.