Реферат: MIG MAG TIG сварка, установка ванн и душевых поддонов, соединение пластмассовых труб

Ванны и душевые поддоны.

Ванны.

Ванны изготовляют из чугуна или стали внутренние поверхности покрывают эмалью. В лечебных учреждениях применяют керамические ванны. Чаша ванны в плане имеет прямоугольную форму, иногда закругленную с одной стороны. Вместимость ванны 100...200 л, размеры 1700/750 мм, глубина 400…460 мм. Выпускаются сидячие ванны и глубокие поддоны.

Арматуру ванны устанавливают с торцевой стороны ванны, со стороны ног купающегося. Сливной арматурой ванны служит выпуск, закрываемый пробкой; переливная труба и перелив. Выпуск и переливная труба соединяется под дном ванны тройником, к которому присоединяется гидразатвор (напольный сифон для ванны.диняется под ванный переливсливной ванны со стороны ног пупающегосякие поддоны.

акругленную с одной стороны.

Для установки ванны, ее нужно положить на бок и монтировать напольный пластмассовый сифон с переливом и выпуском или чугунный сифон с латунным выпуском и чугунным переливом. Иногда приходится собирать сифон из переходного тройника и других выточенных на токарном станке и сварных деталей. Затем нужно присоединить ножки и поставить ванну так, чтобы выходной патрубок пластмассового или самодельного сифона вошел в канализационную трубу. В чугунный сифон ввернуть стальную трубу, хотя можно и его выходной патрубок вставить в раструб чугунной трубы.

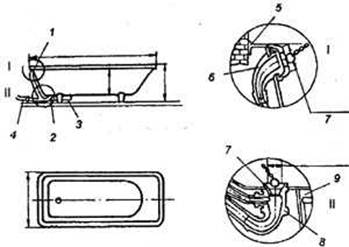

Установка и эксплуатация ванн: I - узел перелива; II - узел выпуска; 1 -

отверстие ванны под перелив; 2 - отверстие ванны под выпуск; 3 - уравнитель

электрических потенциалов; 4 - канализационная труба; 5 - борт ванны; 6 -

пластмассовый перелив; 7 - пластмассовый выпуск; 8 - пластмассовый выпуск; 9 –

ножка

Сифоны для ванн бывают следующих типов:

Ванну, по возможности, вплотную нужно сместить к стене и придать уклон в сторону выпуска. Стык сифона и канализационной трубы зачеканить. Уравнитель электрических потенциалов привернуть одной стороной к спецприливу на ванне в процессе монтажа сифона. Вторую сторону уравнителя подсоединить к водопроводной трубе или заземлить после установки ванны. Уравнитель потенциалов защищает касающегося ванны человека от поражения статическим электричеством, возникающим от удара струи о поверхность ванны. Чугунные ванны, изготовленные в Турции, к примеру, имеют внутри ванны металлические хромированные рукоятки. Для купающегося они красивы и удобны. Корпус этой ванны необходимо заземлить. Сложнее с электробезопасностью в ваннах с гидромассажем. Металлические хромированные сопла выступают над внутренней поверхностью ванны. Саму ванну изготавливают из фаянса (Италия), пластмассы (Словакия) и т.п. Каждая ванна с гидромассажем оснащена электромотором, который через трубы гонит воду. Заземление электрооборудования этих ванн обязательно! В случае засора ванны начинать нужно с прокачки вантузом. Но чтобы под чашу вантуза не попадал воздух. У верхнего края ванны есть сетчатая крышка перелива, которую трубопроводом через тройник соединяют с выпуском. Нужно закрыть крышку перелива чашей второго вантуза, смоченной в воде. Следовательно, для прокачки ванны нужно иметь два вантуза и работать вдвоем. После удачной прокачки открыть кран, чтобы вода промыла трубы, и вновь повторить прокачку. Если на смесителе имеется гибкий шланг, то его душевую сетку приложить к выпуску на несколько минут и откройте горячую воду. Вместо вантуза можете использовать влажную тряпку, но подсоса воздуха в этом случае не избежать. При очень сильном засоре канализационных труб под ванной прокачка вантузами результата не дает. В этом случае вывернуть заглушку, закрывающую прочистку в канализационной трубе для стока воды из ванны. Ввести в прочистку трос и двигать им вперед-назад. Чтобы облегчить работу, нужно открыть кран горячей воды над ванной. Вода "смажет" трос и одновременно унесет часть засора. В процессе работы могут возникнуть трудности. В жилых домах, построенных за последние пару десятилетий, канализационная труба ванны в основном располагается над полом. В нее опущено и колено сифона умывальника. Если заглушка не отворачивается или вообще нет необходимости прочистки, придется разобрать сифон под умывальником, вынуть колено и в образовавшееся отверстие трубы просунуть трос. После устранения засора и установки сифона получше зачеканить кольцевой зазор между коленом и отверстием в трубе, так как при следующем засорении и переполнении ванны в этот зазор направится вода.

|

|

|

|

Преимущества стальных ванн.

1) Сталь намного

пластичнее чугуна, поэтому из этого материала можно делать ванны любой формы и

размера.

2) Недостаток чугуна заключается в том, что для покрытия эмалью его нагревают

до температуры 1250 градусов. При нагревании чугун выделяется газ, пузырьки

углерода выходят сквозь эмаль, и поверхность чугунной ванны становится пористой

(образуется сеточка). В этих порах со временем скапливается грязь и ржавчина.

Со стальными ваннами такой беды не случится из-за более мелкого размера пор на

эмали.

3) Ванны не гремят и не остывают.

чугунная ванна: стальная ванна:

так же существуют ванны с гидромассажем:

акриловые угловые:

Души.

Души выполняют в виде душевых кабин размером 900/900 мм, отдельных от помещения водонепроницаемой перегородкой или занавесом высотой не менее 180 мм. Душевые кабины могут быть угловые и круглые. Загрязненная вода от душа собирается поддоном, изготовленным из чугуна или стали и покрытым эмалью. Форма и размеры поддона повторяют форму кабины. В углу поддона расположен выпуск и гидразатвор.

Душевые поддоны выглядят следующим образом:

1) 2)

1) поддон квадратной формы

2) поддон закругленной формы 3)

3) глубокий поддон

Душевые кабины:

MIG, MAG, TIG – сварка.

MIG – это полуавтоматическая сварка в среде инертных газов (аргон и гелий).

MAG – это полуавтоматическая сварка в среде активных газов CO2 (углекислый газ).

TIG – это ручная сварка неплавящимся электродом в среде инертных газов.

Данные виды сварки могут использоваться для сварки углеродистых, легированных и цветных металлов. При этом толщина свариваемых изделий и деталей может изменяться в больших приделах.

Эти виды сварки можно встретить во всех отраслях народного хозяйства и промышленности. В настоящее время металлоконструкции, трубопроводы и многие ремонтные работы выполняются только этими видами сварки.

Данные виды сварки имеют следующие преимущества:

1) высокая скорость выполнения сварного соединения

2) менее затруднительный процесс обучения учащихся

3) легкое переналаживание оборудования при изменении толщины металла

4) высокое качество сварных соединений

5) чистота сварного шва

К недостаткам относятся:

1) высокая стоимость оборудования

2) использование дорогостоящих газов для защиты зоны сварки

3) ограниченный радиус выполнения сварных работ

4) высокая точность сборки сварных соединений

Оборудование.

При выполнении MIG MAG TIG – сварки используются источники питания сварочной дуги постоянного и переменного тока. Они должны соответствовать следующим требованиям:

1) иметь регулировку силы сварочного тока

2) обеспечивать регулировку подачи сварочной проволоки

3) обеспечивать поступление защитного газа в зону сварки и прекращать подачу газа при перерывах в работе

4) обеспечивать регулировку подачи газа в зону сварки

5) быть надежным и удобным при эксплотации

По конструкции сварочный аппарат для MIG, MAG – сварки состоит из:

1) баллона для защитного газа

2) редукторов для регулировки подачи газа в зону сварки

3) клапана обеспечивающего отключение подачи газа при перерывах в работе

4) катушки со сварочной проволокой диаметром (0,6; 0,8; 1; 1,2; 1,6)

5) механизма обеспечивающего подачу сварочной проволоки в зону сварки

6) соединительного шланга

7) горелки

8) источника питания сварочной дуги

9) провода – земля (масса)

10) розетки

На лицевой панели сварочного аппарата должны быть следующие органы управления:

1) переключатель режима сварочного тока

2) регулятор скорости подачи проволоки

3) выключатель питания

4) гнездо для подключения кабеля земля и горелки

К дополнительным органам управления могут относиться:

1) плавная регулировка силы сварочного тока (градуированная или

дигитальная)

2) переключатель режимов сварки (точечная, сплошная, прерывистая)

3) переключатель регулировки подачи проволоки

Сварочный аппарат также может снабжаться блоком памяти для фиксации режимов сварки. Баллон с защитным газом должен находиться на одной установке со сварочным аппаратом для облегчения транспортировки к месту работы. Редуктор должен обеспечивать плавную регулировку подачи газа в зону сварки. Подающий механизм должен быть снабжен устройством для регулировки прижима сварочной проволоки. Соединительный шланг должен обеспечивать надежное соединение со сварочным аппаратом, а также быть хорошо защищенным от механических повреждений.

Сварочная горелка состоит из рукоятки с выключателем, куда с одной стороны подходит соединительный кабель, а с другой стороны калиброванный сменный жиклер. Диаметр жиклера должен соответствовать диаметру сварочной проволоки. Жиклер сверху защищен съемным наконечником, который должен периодически очищаться от брызг металла. При работе на больших токах и с большими диаметрами проволоки держатели могут снабжаться водяным охлаждением.клеретретвовать диаметрей жиклерльный же быть хорошо закрепленным

Для выполнения MIG, MAG, TIG – сварки используют следующие аппараты:

PU 300 K

Легкий - всего 33 кг, портативный, идеально подходящий для работы в цехах и на строительных площадках, PU 300 K выполняет шесть различных операций: импульсно-дуговая сварка, MIG/MAG-сварка, сварка TIG (DC), сварка плавящимся электродом (MMA), сварка порошковой проволокой, MIG-пайка.

Область применения аппарата столь же широка, как и спектр его функций. Его могут успешно использовать и специалисты небольших металлообрабатывающих предприятий, и слесарные мастерские, и фирмы, занимающиеся монтажом и сервисом. Аппарат обладает большей мощностью (сварочный ток - до 300А).

Управление аппаратом предельно просто: все имеющиеся функции обозначены на передней панели. Кроме того, для каждого вида работ существуют апробированные сварочные программы. Еще более облегчает работу пользователя, экономит его силы и время использование системы TEDAC, особенность которой заключается в возможности выбирать нужную силу тока, используя регулятор уровня мощности, установленный непосредственно на держателе сварочной горелки. Изменение текущего значения силы тока отображается при помощи изменения цвета светодиода. Кроме того, с помощью сенсорного переключателя можно сохранять и вызывать, по мере необходимости, до четырех заранее запрограммируемых сварочных операций. Таким образом, система TEDAC позволяет управлять сварочным процессом непосредственно во время сварки, не используя органы управления сварочного аппарата.

ДС 200К.3

Профессиональный аппарат для полуавтоматической сварки ДС 200К.3 незаменим, для работы, когда требуется высокая производительность и качество шва. Аппарат ДС 200К.3 технически надежен и выполнен на высоком профессиональном уровне с использованием последних достижений в области сварочных технологий.

|

|

Аппарат ДС 200K.3 представляет собой универсальный инверторный источник для полуавтоматической сварки в среде защитных или активных газов плавящимся электродом и сварки покрытым электродом до 5мм.

1) имеет встроенный механизм подачи сварочной проволоки, диаметром от 0.6 до

1.2 мм.

2) Дистанционное управление напряжением сварки и скоростью подачи проволоки.

3) Возможность сварки в режиме электрозаклепок. Время сварки, в этом случае, устанавливается от 0.4 до 4с.

4) Оригинальный подающий механизм, разработан и запатентован специалистами НПП "Технотрон".

Аппарат позволяет вести сварку покрытым электродом диаметром до

5мм. Для перехода из режима полуавтоматической сварки в режим сварки покрытым

электродом достаточно просто переключить тумблер выбора режима сварки на панели

управления, при этом выходная характеристика источника изменяется из жесткой в

падающую .

Легкий и удобный, ДС 200K.3 нашел широкое применение в автомобильной

промышленности, авторемонте, для монтажных и ремонтных работ в машиностроении.

|

|

||

|

ДС 400 3.М Аппарат ДС 400 3.М - это современный мощный 400-амперный инверторный источник питания для полуавтоматической сварки в среде защитных или активных газов. Предназначен для работы с подающим механизмом ПМ-4, но может эксплуатироваться с подающими устройствами других типов. |

1) Позволяет вести сварку сплошной, порошковой и алюминиевой проволокой диаметром от 0.8 до 2.4мм.

2) Дистанционное управление напряжением сварки.

3) Индикация тока и напряжения сварки.

4) Функция "электронный дроссель". Регулятор

"дроссель" предназначен для изменения скорости нарастания тока

короткого замыкания. Это позволяет управлять "жесткостью" сварочной

дуги, ее проплавляющей способностью.

ДС 400 3.МИ - модификация аппарата с возможностью работы в импульсном

режиме. Позволяет кроме традиционной (сварки в постоянном режиме короткой

дугой) в СО2 вести импульсную сварку в газовых смесях на основе

аргона.

1) Работа источника основана на использовании преимуществ процесса сварки с мелкокапельным (струйным) переносом металла, который позволяет перераспределить энергию дуги в два различных периода времени: период импульса и период паузы.

2) Обеспечивает

сварку управляемой дугой в аргоновых смесях без брызг во всех диапазонах тока и

во всех пространственных положениях. Во время импульса тока происходит резкое

увеличение электродинамических сил, которые сбрасывают каплю строго в сварочную

ванну в любом пространственном положении.

Обеспечивает оптимальный процесс сварки при котором:

1) осуществляется равномерный перенос металла мелкими каплями;

2) отсутствует разбрызгивание металла;

3) резко

повышается производительность сварки и стабильность горения дуги.

ПМ-4

Подающий механизм ПМ-4 предназначен для подачи сплошной стальной, алюминиевой и порошковой проволоки от 0.8 до 2.4мм.

|

|

1) Используется двух или четырехроликовый механизм подачи проволоки фирмы

COOPTIM Ltd., (профиль ролика зависит от диаметра и вида присадочной

проволоки).

2) Встроенное управление включением и выключением источника сварочного тока.

3) Отсекатель защитного газа.

4) Дистанционное управление скоростью подачи проволоки

5) Возможность подачи проволоки в непрерывном режиме и режиме электрозаклепок.

6) Подача проволоки может осуществляться со стандартной еврокатушки или из бухты.

Сварка неплавящимся электродом в защитных газов.

Современные надежные

аппараты для сварки неплавящимся электродом в среде защитного газа ДС 200А.3

и ДС 200АУ.3 незаменимы при выполнении работ, когда необходима высокая

производительность, стабильность работы и высочайшее качество шва. Благодаря

своей многофункциональности и высоким технологическим показателям аппараты этой

серии отлично подходят для производства, монтажа и ремонта. ДС 200А.3 и ДС

200АУ.3 технически надежны и выполнены на высоком профессиональном уровне с

использованием последних достижений в области сварочных технологий.

Аппарат ДС 200А.3 - инверторный источник для сварки

неплавящимся электродом в защитных газах (TIG), а также для сварки штучным

электродом диаметром до 4мм, в непрерывном и импульсном режимах.

|

|

1) ДС 200А.3 имеет режим контактного и бесконтактного зажигания дуги на малом токе.

2) Непрерывный и импульсный режим работы.

3) Регулируемое время нарастания и спада тока при окончании сварки. Плавное нарастание сварочного тока необходимо для снижения износа электрода и защиты места начала сварки, а плавный спад предотвращает образование кратера.

4) Управление параметрами сварочного тока осуществляется при помощи пульта дистанционного управления.

5) Контроль тока производится встроенным амперметром, а контроль расхода газа - ротаметром.

6) Регулировка тока зажигания позволяет установить такую его величину, при которой происходит надежное зажигание сварочной дуги и, в то же время, нет прожигания свариваемого изделия в месте начала сварки.

7) Продув газа

перед началом сварки и обдув сварочной ванны после окончания сварки для

максимальной защиты сварочной ванны .

Импульсный режим незаменим для управления процессом тепловложения и

кристаллизации сварочной ванны. Применение импульсного режима:

1) облегчает работу сварщика при сварке деталей малых толщин,

2) ведение сварки в различных пространственных положениях,

3) снижает требования к квалификации сварщика, например при сварке

вертикальных и потолочных швов.

Наличие импульсного режима работы, при котором возможна регулировка времени и

тока импульса, а также времени и тока паузы позволяет в широких пределах

регулировать глубину проплавления и скорость кристаллизации металла шва при

сварке труб и металлоконструкций в любом пространственном положении.

Продолжительность и величина тока импульса подбирается таким образом, чтобы

обеспечить проплавление, но не допустить прожога материала. Во время тока паузы

сварочная ванна при минимально возможном токе горения дуги должна охладиться и

частично закристаллизоваться. При помощи импульсного режима можно обеспечить

требуемую проплавляющую способность дуги без опасности прожогов и получить

большее количество наплавленного металла в единицу времени. При этом упрощается

технология однопроходной сварки и выполнение корневых проходов при многослойной

сварке труб и металлоконструкций без подкладок даже при больших, чем при

обычной сварки, допусках на сборку, повышается эффективность процесса сварки и

улучшается формирование швов. Швы получаются с плавными очертаниями и мелкой

чешуйчатостью, соответствующей выбранному режиму пульсации дуги.

ДС 200A.3 позволяет вести сварку штучным электродом диаметром

до 4мм в непрерывном и импульсном режиме.

|

|

||

|

|

|

|

Аппарат ДС 200AУ.3 - инверторный источник для сварки неплавящимся

электродом в защитных газах (TIG) сталей и цветных металлов, в том числе

алюминия и его сплавов на постоянном и переменном токе.

1) Режим контактного и бесконтактного зажигания дуги на малом токе.

2) Плавное нарастание и спад тока при окончании сварки.

3) Контроль тока прямой полярности производится встроенным амперметром, а контроль расхода газа - ротаметром.

4) Продув газа перед началом сварки и обдув сварочной ванны после окончания сварки для максимальной защиты сварочной ванны.

Для сварки алюминия и его сплавов предусмотрен режим работы на переменном токе с регулировкой амплитуды, частоты и коэффициента заполнения импульсов сварочного тока, т. е. имеется возможность увеличивать, либо уменьшать долю сварочного тока прямой и обратной полярности, что позволяет гибко управлять проплавляющей и очищающей способностью сварочной дуги. Повысить проплавляющую способность дуги можно увеличив долю сварочного тока прямой полярности или его амплитуду. Повысить очищающую способность сварочной дуги, необходимую для эффективного разрушения оксидной пленки, можно увеличив долю сварочного тока обратной полярности или его амплитуду. Такое управление тепловложением позволяет значительно увеличить стойкость электрода и использовать горелку без водяного охлаждения . 1) Возможность выбора начальной полярности тока при зажигании дуги.

2) Регулировка частоты сварочного тока в пределах от 30 до 200Гц при сварке на переменном токе.

Пластмассовые трубы.

Трубы и соединительные детали изготавливаются из полипропилена. В результате реакции полимеризации пропилена и этилена в определенных пропорциях, а также цепи молекул этилена в смешанном виде получается материал, который определяет основные физические и химические свойства труб и фитингов, изготовленных из него. Трубопроводы, смонтированные из полипропилена, не ржавеют, не гниют, не меняют вкус и химические свойства протекающей жидкости. Расчетная продолжительность срока службы трубопроводов составляет 50 лет (холодная вода) и 25 лет (горячая вода). В зависимости от рабочего давления температура теплоносителя может достигать 95°С. Возможно кратковременное повышение температуры до 100°С.

Высокая химическая стойкость позволяет применять полипропиленовые трубы при монтаже технологических трубопроводов и в системах водоподготовки.

Способы соединения пластмассовых труб.

Соединения пластмассовых труб разделяются на 2 группы: разъемные и неразъемные.

Разъемный способ соединения пластмассовых труб.

К разъемным соединениям относятся соединения, которые можно разобрать, без повреждения элементов конструкции, в течении срока эксплуатации трубопровода.

Неразъемный способ соединения пластмассовых труб.

К неразъемным соединениям относятся соединения, разборка которых не требуется, да и невозможна без их повреждения.

Основными преимуществами системы являются:

- Надежность и долговечность. Свойства, отвечающие требованиям.

- Полное отсутствие коррозии и зарастания сечения труб в процессе эксплуатации.

- Большой выбор комбинированных деталей, запорной арматуры и крепежных деталей позволяет смонтировать любую монтажную схему.

- Простота и увеличение скорости монтажа трубопровода в 5-7 раз по сравнению с металлическим, отсутствие расходных материалов и необходимости предварительных заготовок.

- Полная герметичность сварных соединений.

- Высокая химическая стойкость трубопроводов.

- Меньший (по сравнению с металлическими трубами) уровень шума потока жидкости.

- Трубы не требуют покраски.

- Система выдерживает несколько циклов замерзания при наличии давления.

- Материал соответствует требованиям экологической безопасности и не выделяет вредных веществ ни при монтаже трубопровода, ни при его эксплуатации.

Полиэтиленовые трубы.

Полиэтиленовые трубы, предназначенные для строительства подземных систем газоснабжения (рабочим давлением до 6 атм.), холодного водоснабжения (до 16 атм.), а так же напорной и безнапорной канализации, имеют ряд преимуществ перед традиционными стальными трубами и эффективно работают при длительном сроке службы, независимо от условий эксплуатации.

|

Параметры |

Стальная труба |

Полиэтиленовая труба |

| Гарантийный срок эксплуатации | до 25 лет* | 50 лет и более |

| Необходимость изоляции труб | требуется | не требуется |

| Необходимость электрохимзащиты | требуется** | не требуется |

* - при прокладке в грунтах с

агрессивной средой – до 5 лет;

** - при наличии блуждающих токов в почве.

Полиэтиленовые трубы обладают:

1) Высокой коррозийной стойкостью к транспортируемым жидкостям и химически нейтральны ко всем веществам;

2) Повышенной пропускной способностью (при одинаковом диаметре на 20-30% выше, чем у стальных труб);

3) Высокой механической прочностью (растяжение на разрыв от 350 до 800%);

4) Коррозийной стойкостью ко всем видам грунтов;

5) Низким удельным весом (в три раза меньшим, чем у стали).

Кроме этого:

. 1) Полиэтиленовые трубы не зашлаковываются и не зарастают изнутри, не подвержены электрохимическим реакциям и действию блуждающих токов.

2) Возможна многократная заморозка трубопровода без его разрушения.

3) Полиэтиленовые трубы диаметром до 110 мм включительно могут поставляться в бухтах до 400 м, что значительно повышает скорость монтажа (в 3-7 раз выше, чем стальных труб).

4) Затраты по транспортировке материалов к месту работ и на сварочно-монтажные работы для полиэтиленового трубопровода ниже, чем стального.

Монтаж трубопроводов .

Системы трубопроводов из полипропилена пригодны для всех известных видов прокладки: открытой прокладки, прокладки под штукатуркой, в шахтах и каналах и др. Соединение пластмассовых деталей производится с помощью специального оборудования методом термической сварки в раструб. Соединение пластмассовых труб с металлическими трубами производится с помощью комбинированных и фланцевых деталей.

Сварочный аппарат.

Для сварки пластмассовых деталей используют специальный сварочный аппарат. Общий вид сварочного аппарата представлен на рисунке:

В комплект сварочного аппарата входят:

- сварочный аппарат

- сменные нагреватели (D 20, 25, 32, 40мм)

- резак для резки труб

- уровень

- рулетка

- металлический чемоданчик.

Подготовка инструмента.

- Установить сварочный аппарат на ровной поверхности.

- Закрепить на сварочном аппарате сменные нагреватели необходимого размера с помощью специальных ключей. Насадки должны плотно прилегать к нагревательному элементу. Необходимо следить за тем, чтобы поверхность насадок не выступала за край нагревательного элемента.

- Проверить установленную температуру на аппарате (температура сварки полипропиленовых труб составляет 260°С).

- Включить сварочный аппарат в сеть (напряжение 220 Вт) и проверить, горит ли сигнальная лампочка. В зависимости от температуры окружающей среды нагрев нагревательного элемента длится 10-15 минут. Рабочая температура на поверхности достигается автоматически. Процесс нагрева закончен, когда гаснет или загорается (в зависимости от типа сварочного аппарата) лампочка контроля температуры.

Первую сварку рекомендуется производить через 5 минут после нагрева сварочного аппарата.

ВНИМАНИЕ: Сварочные инструменты должны содержаться в чистоте. При необходимости нагревательные гильзу и дорн прочистить растворителем с помощью грубой салфетки.

Сварка деталей в раструб.

|

|

|

|

Сварка пластмассовых деталей друг с другом производится следующим образом:

- Обрезать трубу под прямым углом к оси трубы при помощи специального резака.

- На конце трубы снять фаску под углом 30°.

- Конец трубы и раструб фитинга перед сваркой при необходимости очистить от пыли и грязи и обезжирить.

- На трубе нанести метку на расстоянии, равном глубине раструба, плюс 2 мм (см. таблицу). Перед сваркой армированных труб с помощью специальной зачистки необходимо снять верхний слой из полипропилена – алюминия. При этом используются инструменты с хорошо заточенными ножами. Глубина зачистки по упору инструмента определяет глубину сварки, что позволяет обойтись без применения шаблона.

- Поместить соединяемые детали на соответствующие насадки (трубу вставить в гильзу до отметки, обозначающую глубину сварки). Для лучшей ориентации можно использовать вспомогательные маркировки на фитингах.

- Выдержать время нагрева (см. таблицу 3.1), после чего снять детали с аппарата и соединить их друг с другом, не проворачивая детали по оси.

- После сварки необходимо выдержать время охлаждения.

ВНИМАНИЕ:

- при работе, в случае необходимости, очищать сменные нагреватели от налипшего материала,

- для обеспечения качественного соединения деталей следует избегать повреждения покрытия насадок,

- категорически запрещается охлаждать прибор водой, иначе могут быть испорчены термосопротивления.

В целях обеспечения качественного соединения деталей необходимо руководствоваться следующими данными:

|

Диаметр трубы, мм |

Расстояние от конца трубы до отметки, мм |

Время нагрева, сек |

Время охлаждения, мин |

|

20 |

17 | 6 | 2 |

|

25 |

19 | 7 | 2 |

|

32 |

22 | 8 | 4 |

|

40 |

24 | 12 | 4 |

|

50 |

27 | 18 | 4 |

|

63 |

30 | 24 | 6 |

|

75 |

32 | 30 | 6 |

|

90 |

35 | 40 | 8 |

Сварка приварных седел.

Приварные седла применяются:

- для монтажа последующих ответвлений от трубопровода,

- для ремонта существующих систем.

Рабочая температура для сварки

приварных седел составляет 260 °С.

Свариваемые поверхности трубы и седла должны быть чистыми и сухими.

Сварка производится следующим образом:

- Инструментом приварки седла в течение 30 сек. нагревается наружная поверхность трубы, пока на краю инструмента не образуется наплыв.

- Не прерывая процесса нагревания наружной поверхности трубы, в течение последних 20 секунд нагревается приварное седло (одновременно с нагреванием наружной поверхности трубы).

- Отложить сварочный прибор и быстро, не проворачивая, прижать приварное седло точно к предварительно нагретому участку поверхности трубы. Зафиксировать соединение на 30 сек. После 10-минутного охлаждения соединение можно эксплуатировать с полной нагрузкой.

- По окончании сварки для подключения ответвления необходимо просверлить дно седла и стенку трубы. Разрешается применять только обычные спиральные сверла с установочной шайбой (для контроля необходимой глубины сверления).

Для сварки деталей

трубопровода диаметром 50 мм и более, а также для высокоточного монтажа можно

использовать специальный стационарный сварочный аппарат для пластмассовых

труб.

Одним из методов сварки полипропиленовых труб является сварка с помощью

специальных электросварных муфт.

Испытание трубопроводов .

Все смонтированные системы должны

быть подвергнуты испытанию. Испытание трубопровода следует производить при

положительной температуре и не ранее, чем через 16 часов после сварки

последнего соединения.

Изменение температуры трубопровода влияет на результат испытаний, поэтому

необходимо по возможности обеспечить постоянную температуру при испытаниях.

Во время испытаний не допускается разгерметизация системы ни в одном месте!

По окончании испытаний производится промывка трубопровода водой в течение 3

часов.

Транспортирование и хранение .

Транспортирование, погрузку и

выгрузку полипропиленовых труб рекомендуется производить при температуре

наружного воздуха не ниже минус 10°С. Транспортирование и складирование при

температуре до – 20 °С допускается только с использованием специальных

устройств, обеспечивающих фиксацию труб. Рекомендуется также принять особые

меры предосторожности, чтобы предотвратить растрескивание труб и появление

микротрещин от удара при погрузке и выгрузке. Трубы и соединительные части при

транспортировании и хранении необходимо оберегать от механических ударов и от

повреждений колющими и режущими предметами и инструментами.

При перевозке трубы необходимо укладывать на ровную поверхность по всей

длине, предохраняя от острых металлических углов и ребер платформы. Трубы и

соединительные детали из полипропилена, доставленные на объект в зимнее время,

перед применением в зданиях должны быть предварительно выдержаны при

положительной температуре не менее 2 часов.

Чтобы сохранить химико-физических свойства труб и фитингов, их нельзя

хранить в местах, где материал может оказаться под прямым воздействием

ультрафиолетовых лучей. Трубы должны храниться на стеллажах в закрытых помещениях

или под навесом. Высота штабеля не должна превышать 2 метра.

Складировать трубы и соединительные детали следует не ближе 1 м от

нагревательных приборов.

Требования по технике безопасности .

При монтаже систем из полипропиленовых труб необходимо соблюдать общие правила техники безопасности, установленные для монтажа санитарно-технических систем. Сварку труб и соединительных деталей следует производить в проветриваемом помещении. При работе со сварочным аппаратом следует соблюдать правила работы с электроинструментом.