Реферат: Расчет основных ТЭП работы сборочно сварочного участка

Содержание

Содержание 1

Введение 2

1 Организация труда и производства 3

1.1 Определение годовой трудоемкости выполняемых работ 3

1.2 Расчет стоимости основных производственных фондов и амортизационных отчислений. 4

2 Расчет потребности в материалах и энергии 7

2.1 Расчет стоимости основных и вспомогательных материалов 7

2.2 Определение потребности в энергии. 8

2.3 Расчет прочих расходов. 10

2.4 Расчет налогов и платежей, включаемых в материальные затраты 11

3 Определение потребности участка цеха в производственном

персонале. 13

4Расчет фонда оплаты труда 14

5Определение калькуляции себестоимости узлов на участке 17

6Определение отпускной цены узлов 18

7Расчет объема продукции и показатели эффективности 19

Заключение 22

Литература 23

Вв едение

В настоящее время существуют научно обоснованные методы технико-экономического анализа, позволяющие эффективно организовать производство и спрогнозировать его развитие.

Данные методы позволяют заранее оценить и улучшить эффективность проектируемых и уже существующих производств даже при неизменности применяемого в производственных процессах оборудования, помогают наиболее рационально организовать производство.

Поэтому достаточно очевидна важность умения применять эти методы, что становится особенно актуально в условиях рыночной экономики.

Вместе с тем следует отметить, что реальная ситуация на предприятии далеко не всегда укладывается в теоретические схемы. Таким образом, указанные методы должны допускать свободу варьирования многих важных параметров, чтобы полученная экономическая модель наиболее полно соответствовала существующей ситуации.

В данной работе произведен расчет основных показателей для поставленных конкретных условий с применением методов технико-экономического анализа. Ряд принятых в работе допущений не оказывает существенного влияния на полученную экономическую модель.

1 Организация труда и производства

1.1 Определение годовой трудоемкости выполняемых работ

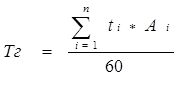

Для определения трудоемкости годовой программы необходимо использовать нормы времени по операциям на одну деталь и производственную программу. Расчет выполняется по формуле 1.

(1)

(1)

где: Тг – трудоемкость годового выпуска продукции, н-час;

Аi – количество деталей, выпускаемых в год (годовая программа), шт.;

ti – норма времени на операцию, мин.

Результаты расчетов представлены в таблицеТаблица.1.

Таблица.1 - Определение трудоемкости годового выпуска деталей

| Наименование операции | Годовая программа, шт. | Штучное время, мин | Трудоемкость годового выпуска, н-час | |||

|

Труба подводящая |

|

|

|

|||

| Слесарные | 15000 | 0,66 | 165 | |||

| Сварка | 0,357 | 89,25 | ||||

| Контроль качества | 0,121 | 30,25 | ||||

| Зачистка и перемещение | 0,202 | 50,5 | ||||

|

Итого |

|

|

335 | |||

|

Пластина нижняя |

|

|

|

|||

|

|

|

|

|

|||

| Слесарные | 77000 | 0,37 | 475 | |||

| Сварка | 0,43 | 551,8 | ||||

| Контроль качества | 0,15 | 192,5 | ||||

| Зачистка и перемещение | 0,72 | 924 | ||||

|

Итого |

|

|

2143,2 | |||

|

ВСЕГО ПО ЦЕХУ |

|

|

2478,2 | |||

1.2 Расчет стоимости основных производственных фондов и амортизационных отчислений.

Режим работы предприятия определяется количеством рабочих дней в году, продолжительностью рабочей смены и числом смен. При пятидневной рабочей неделе продолжительность смены составляет 8 часов. Механические цеха проектируются с учетом двухсменного режима работы.

Действительный фонд времени работы единицы оборудования рассчитываем по формуле 2.

![]() (2)

(2)

где Дп и Дс – соответственно количество рабочих дней в году с полной и сокращенной продолжительностью (предпраздничные) Дп = 254, Дс = 6;

Ксм – коэффициент сменности, Ксм=2;

Кп – коэффициент, учитывающий время пребывания оборудования в ремонте (0,95).

Тогда Фд=3941,6

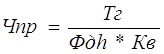

Количество технологического оборудования сварочных установок в условиях единичного и мелкосерийного производства определяется по формуле 3.

(3)

(3)

где: Тгn – годовая трудоемкость по n – виду оборудования, н-ч;

m – количество операций, выполняемых на данном оборудовании;

Кв – коэффициент выполнения норм (1,1 – 1,2).

Расчет стоимости основного технологического оборудования сводим в таблицу 2. Затраты на транспортировку и монтаж оборудования принимаем в размере 8–10% от отпускной цены оборудования.

Таблица 2 – Расчет стоимости основного технологического оборудования

| Наименование оборудования | Годовая трудоемкость, н-ч | Количество | Мощность, кВт | Отпускная цена, тыс. руб. | Затраты на транспортировку и монтаж тыс. руб. | Балансовая стимость тыс. руб. | |||||||

| единич. | принятое | единицы | всего | ||||||||||

| Cpi | Cпi | ||||||||||||

|

Труба подводящая |

|||||||||||||

| П/А А - 547 | 89,25 | 0,02 | 1 | 14 | 14 | 1 000 | 90 | 1 090 | |||||

|

Итого |

0,02 | 2 | 14 | 1 000 | 90 | 1 090 | |||||||

|

Пластина нижняя |

|

|

|

|

|

|

|

|

|||||

| П/А А - 825 | 552 | 0,13 | 1 | 14 | 14 | 1 000 | 90 | 1 090 | |||||

|

Итого |

552 | 0,13 | 1 | 14 | 1 000 | 90 | 1 090 | ||||||

|

|

|||||||||||||

|

ВСЕГО |

3 | 28 | 2 000 | 180 | 2 180 | ||||||||

Стоимость вспомогательного оборудования (ВО) принимаем в размере 8–10% от стоимости основного технологического оборудования, ВО=1090 тыс. руб.

Стоимость подъемно-транспортное оборудования (ПТО) принимаем в размере 8–10% от стоимости основного технологического оборудования, ПТО=1090 тыс. руб

Стоимость инструментов и приспособлений (ИП) принимаем в укрупненном размере 15%, а производственно-хозяйственного инвентаря (ПХИ) в размере 2% от стоимости основного технологического оборудования, ИП=1635 тыс. руб., ПХИ=218 тыс. руб.

Стоимость зданий определяем, исходя из объёма здания и стоимости 1м3 . Площадь сборочно-сварочного участка рассчитываем с учетом коэффициента Кд, учитывающий дополнительную площадь на проезды, проходы, складирование [3]. Высоту здания принимаем в размере 10м. Площадь вспомогательных и служебно-бытовых помещений принимаем в размере 25% от производственной площади. Расчет стоимости зданий сводим в таблицу 3.

Таблица 3 – Определение стоимости зданий.

| Группы помещений | Высота, м |

Объём, м3 |

Стоимость за 1м3, тыс. руб |

Стоимость здания, тыс. руб. | |||||||

| А | В | А | В | А | В | ||||||

| 1 Производственные | 80 | 100 | 10 | 800 | 1000 | 32 | 25600 | 32000 | |||

| 2 Вспомогательные | 20 | 25 | 10 | 200 | 250 | 18 | 3600 | 4500 | |||

| 3 Служебные | 20 | 25 | 10 | 200 | 250 | 4 | 800 | 1000 | |||

|

Итого по участку (цеху) |

120 | 150 | 1200 | 1500 | 30000 | 37500 | |||||

|

Всего |

270 | 2700 | 67500 | ||||||||

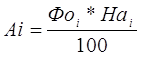

Размер амортизационных отчислений производим по следующей формуле 4.

(4)

(4)

где: Фоi – балансовая стоимость i – группы основных фондов, тыс. руб.

Наi – годовая норма амортизации на полное восстановление, %.

Расчет стоимости основных фондов с учетом амортизационных отчислений сводим в таблицу 4.

Таблица 4 – Стоимость осн овных фондов и их амортизация

| Группа основных фондов | Стоимость,т.руб. | Норма амортизации,% | Амортизация основных фондов, т.руб. | ||||

| А | В | А | В | ||||

| Здания и сооружения | 30000 | 37500 | 1,2 | 360 | 450 | ||

| Оборудование технологическое | 1 090 | 1 090 | 12,4 | 135,16 | 135,16 | ||

| Подъёмно-транспортное оборудования | 218 | 872 | 8,2 | 17,876 | 71,504 | ||

| Вспомогательное оборудование | 218 | 872 | 8,2 | 17,876 | 71,504 | ||

| Инструменты и приспособления | 327 | 1308 | 20 | 65,4 | 261,6 | ||

| Производственно- хозяйственный инвентарь | 43,6 | 174,4 | 10 | 4,36 | 17,44 | ||

|

Итого |

31896,6 | 41816,4 | 600,672 | 1007,208 | |||

|

Итого |

73713 |

|

1607,88 |

|

|||

2 Расчет потребности в материалах и энергии

2.1 Расчет стоимости основных и вспомогательных материалов

Затраты на конструкционные материалы определяем по формуле 5.

![]() (5)

(5)

где: Нм – расход материалов на программу, т.;

Цм – цена материалов за 1 т. тыс. руб.;

Ктз – коэффициент, учитывающий транспортно-заготовительные расходы 5-6%;

Цо – цена возвратных отходов за 1т., тыс. руб.;

Но – отходы на программу в т.

Расчет потребности в основных материалах сводим в таблицу 5.

Таблица 5 – Определение потребности в основных материалах.

| № узла | Марка материала, профиль | Расход материала | Отходы на программу, т | Цена материала с учетом Ктз, тыс. руб. | Цена отходов за 1 т, тыс. руб. | Затраты материалов на программу, тыс. руб. | Стоимость реализуемых отходов, тыс. руб. | Затраты материалов за вычетом отходов, тыс. руб. | ||||||||||||

| на единицу | На годовую программу, т | |||||||||||||||||||

| чистая масса, т | черная масса, т | |||||||||||||||||||

| 1 |

Труба |

|

|

|

|

|

|

|

|

|

||||||||||

| В-20 | 0,001884 | 0,00192168 | 28,8252 | 0,5652 | 315 | 45 | 9079,938 | 25,434 | 9054,504 | |||||||||||

| В-10 | 0,000036 | 0,00003672 | 0,5508 | 0,0108 | 315 | 45 | 173,502 | 0,486 | 173,016 | |||||||||||

|

Итого |

0,00192 | 0,0019584 | 29,376 | 0,576 | 9253,44 | 25,92 | 9227,52 | |||||||||||||

| 2 |

Пластина нижняя |

|

|

|

|

|

|

|

|

|||||||||||

| 09Г2С-6 | 0,00324 | 0,0033048 | 254,4696 | 4,9896 | 315 | 45 | 80157,924 | 224,532 | 79933,392 | |||||||||||

| 09Г2С-6 | 0,000846 | 0,00086292 | 66,44484 | 1,30284 | 315 | 45 | 20930,125 | 58,6278 | 20871,4968 | |||||||||||

|

Итого |

0,004086 | 0,00416772 | 320,91444 | 6,29244 | 101088,05 | 283,1598 | 100804,889 | |||||||||||||

|

|

||||||||||||||||||||

|

Всего |

0,006006 | 0,00612612 | 350,29044 | 6,86844 | 110341,49 | 309,0798 | 110032,409 | |||||||||||||

Затраты на сварочную проволоку определяем по формуле 6.

![]() (6)

(6)

где: Мп – масса наплавленного металла, т.;

Кр – коэффициент расхода сварочных материалов, учитывающий потери на разбрызгивание и угар, Кр=1,1 для механизированной сварки в СО2, Кр=1,2 для сварки под флюсом;

Цсм – цена 1т. сварочных материалов с учетом транспортно-заготовительные расходы за 1т., тыс. руб.;

Тогда: для узла А СсэА=0,039*1,1*900=38,61тыс.руб

для узла Б СсэБ=0,539*1,1*900=533,61тыс.руб.

Затраты на защитный газ определяем по формуле 7.

![]() (7)

(7)

где: Мгз – масса расходуемого защитного газа, т;

Кзг – коэффициент расхода защитного газа;

Цзг – цена 1т защитного газа с учетом транспортно-заготовительные расходы за 1т., тыс. руб.;

Тогда: для узла А СзгА=0,0585*0,3*1,1*240=4,633тыс.руб. для узла Б СзгБ=0,847*0,3*1,1*240=67,082тыс.руб.

2.2 Определение потребности в энергии.

Затраты на производственную энергию рассчитываем по

формуле 9.![]()

![]() (9)

(9)

где: Эм – плата за используемую максимальную мощность определяем по формуле 10.

![]() (10)

(10)

где: Фд – действительный годовой фонд времени работы оборудования;

W – установленная мощность сварочного оборудования, кВт;

Ко – коэффициент одновременности работы оборудования, Ко=0,65;

Кз – коэффициент загрузки оборудования;

Кп – коэффициент учитывающий потери энергии в сети Кп=1,07;

Тогда: для узла А

ЭмА=3940,6*10*0,65*0,129*1,08*22=78507,62тыс.руб. для узла Б

ЭмБ=78507,62 тыс.руб.

Ээ.св. – затраты на электроэнергию для электродуговой сварки определяем по формуле 11.

![]() (11)

(11)

где: Эк – количество электроэнергии на расплавление 1кг. массы сварного шва, кВт-ч;

Результаты расчета затрат на сварочную сводим в таблицу 6.

Таблица 6 - Расчет затрат на сварочную электроэнергию

| № узла и вид оборудования | Норма расхода электроэнергии, кВт/кг | Масса наплавляемого металла, кг | Расход электроэнергии, кВт-ч | Цена 1кВт-ч, руб. | Затраты на годовую программу, тыс. руб. | ||

| на единицу | на программу | ||||||

|

Труба подводящая |

|

|

|

|

|

|

|

| П/А А - 547 | 5 | 45 | 0,015 | 225 | 22 | 4,95 | |

|

Итого |

45 | 0,015 | 225 | 4,95 | |||

|

Пластина нижняя |

|

|

|

|

|

|

|

| П/А А - 825 | 5 | 539 | 0,035 | 2695 | 22 | 59,29 | |

|

Итого |

539 | 0,035 | 2695 | 59,29 | |||

|

Всего |

584 | 0,05 | 2920 | 64,24 | |||

Годовой расход электроэнергии на освещение Эо определяем по формуле 12.

![]() (12)

(12)

где: Пос – освещаемая площадь производственных, вспомогательных и служебно-бытовых помещений, м2;

qэ – расход электроэнергии на м2, qэ=0,13кВт/м2ч;

Тос – продолжительность освещения в год, при двухсменной режиме работы Тос=2400ч.;

Код.о – коэффициент одновременности освещения Код.о=0,82.

Расход воды на бытовые нужды принимаем согласно следующих данных: для хозяйственно-санитарные нужд – 25л на каждого работающего в смену; для душевых 40л на работающего в смену.

Годовой расход пара Рпр в тоннах на отопление рассчитываем по формуле 13.

![]() (13)

(13)

где: qm – расход тепла на единицу объема здания, Дж/м3 ч, принимаем с учетом вентиляции qm=105 Дж/м3 ч

Тот – продолжительность отопительного сезона, Тот=4320ч.;

О – объем здания, м3;

i – удельное количество теплоты, i=2260 Дж/кг

Результаты расчета затрат на энергию сводим в таблицу 7.

Таблица 7 – Затраты на энергию.

| Вид энергии | Обозначение | Сумма, тыс. руб. | А | Б |

| Электороэнергия производственная | Ээл | 45495,6 | 7326,01 | 38169,6 |

| Электороэнергия осветительная | Эо | 1482,624 | 658,944 | 823,680 |

| Вода для производственных нужд | Свп | 0 | 0 | 0 |

| Вода для бытовых нужд | Св | 82,4 | 20 | 62,4 |

| Пар на отопление | Рпр | 293,716 | 130,540 | 163,176 |

|

Итого |

47354,4 | 8135,50 | 39218,9 |

2.3 Расчет прочих расходов.

Для расчета прочих материальных затрат составляем смету в форме таблицы 8.

Таблица 8 – Прочие материальные затраты.

| Наименование затрат | Метод определения затрат | Сумма, тыс. руб. | |

| А | Б | ||

|

1 Текущий и капитальный ремонт оборудования, инструмента и приспособлений |

В размере 8-10% стоимости оборудования, инструмента и приспособлений | 218 | 872 |

|

2 Текущий и капитальный ремонт зданий, сооружений и инвентаря |

В размере 3,5-5% от стоимости | 1880,45 | 1880,45 |

|

3 Содержание и возобновление малоценного инструмента и инвентаря |

Из расчета 0,75 тыс. руб. на одного работающего | 15 | 54,75 |

|

4 Расходы по охране труда и технике безопасности |

В размере 0,48 тыс. руб. в год на одного рабочего | 9,6 | 35,04 |

|

5 Расходы по испытаниям, опытам, исследованиям, а также по рационализаторству и изобретательству |

В размере 0,75 тыс. руб одного работающего | 15 | 54,75 |

|

6 Канцелярские, почтовые, телеграфные, командировочные расходы |

1,4 тыс. руб. в год на одного служащего | 5,6 | 5,6 |

|

7 Затраты связанные с переподготовкой и подготовкой кадров |

0,15% годового фонда оплаты промышленно-производственного персонала | 14,399446 | 35,287 |

|

8 Прочие расходы, за допустимые выбросы, оплата % по краткосрочным ссудам и т.д. |

0,6 тыс. руб. на одного работающего | 12 | 43,8 |

|

Итого |

2170,049 | 2981,677 |

2.4 Расчет налогов и платежей, включаемых в материальные затраты

В состав материальных затрат включаются следующие налоги и отчисления (Сн): земельный налог (Снз), чрезвычайный налог (Снч), отчи сления в дорожный фонд (Снд), отчисления на содержание детских и дошкольных учреждений (Сду).

Сумма земельного налога рассчитываем по формуле 14.

![]() (14)

(14)

где: Пуч – площадь участка, занимаемого подразделением, м2;

Нз – ставка земельного налога, тыс. руб. Нз=2760;

Кз – коэффициент застройки, Кз=2,3.

СнзА=120*2760*2,3=761,760тыс.руб.

СнзБ=150*2760*2,3=952,2тыс.руб.

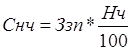

Чрезвычайный налог определяется по формуле 15.

(15)

(15)

где: Ззп – годовой фонд оплаты труда по участку (цеху), тыс. руб.;

Нч – ставка чрезвычайного налога, Нч=8%.

СнчА=4170,110*0,04=166,8тыс.руб.

СнчБ=45613,303*0,04=180,5тыс.руб.

Отчисления в дорожный фонд составляют 1% от стоимости произведенной продукции. Предполагаем, что в стоимости затрат на продукцию оплата труда составляет 20%.

Тогда сумма отчислений в дорожный фонд рассчитываем по формуле 16.

(16)

(16)

СндА=4170,110*100/20*0,01=208,5тыс.руб.

СндБ=4513,303*100/20*0,01=225,665тыс.руб.

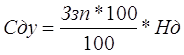

Отчисления на содержание детских и дошкольных учреждений рассчитываем по формуле 17.

(17)

(17)

где Нд – размер ставки отчислений в %, Нд=5%.

СдуА=4170,110*0,05=208,54тыс.руб.

СдуБ=4513,303*0,05=225,665тыс.руб.

Тогда общая сумма налогов и платежей (Пн) рассчитывается по формуле 18.

![]() (18)

(18)

ПнА=1766тыс.руб ПнБ=4282,1тыс.руб.

Материальные затраты, входящие в себестоимость продукции, сводим в таблицу 9.

Таблица 9 – Материальные затраты.

| Вид материальных затрат | Обозначение | Общая сумма, тыс. руб. | В том числе | |

| Узел А | Узел Б | |||

| Основные материалы | См | 2 011 791,6 | 572 490,7 | 1 439 300,9 |

| Вспомогательные материалы | Свс | 40 235,8 | 11 449,8 | 28 786,0 |

| Энергия | Ээ | 47 354,4 | 8 156,696 | 39 197,669 |

| Налоги и отчисления | Пн | 6 048,1 | 1 766,0 | 4 282,1 |

| Прочие материальные затраты | См.пр | 5 151,7 | 2 170,0 | 2 981,7 |

|

Итого |

Мз | 2 110 581,6 | 596 033,3 | 1 514 548,3 |

3 Определение потребности участка цеха в производственном персонале.

Количество основных производственных рабочих, занятых непосредственно выполнением технологических операций, определяем по формуле 19.

(19)

(19)

где: Тг – годовая трудоемкость, н-ч;

Кв – коэффициент, учитывающий выполнение норм, Кв=1,05;

Фд – действительный годовой фонд времени одного рабочего, ч. Рассчитывается по формуле 20.

![]() (20)

(20)

где: Дп и Дс – соответственно количество рабочих дней с полной и сокращенной продолжительностью;

Кп - коэффициент, учитывающий отпуска и невыходы рабочих по уважительным причинам (18 дней – 0,89, 24 дня – 0,87).

Результат расчета численности основных и вспомогательных рабочих сводим в таблицы 10, 11.

Таблица 10 - Расчет численности основных рабочих

| Наименование профессии | Годовая программа, шт | Тг, н-ч | Кв | Численность рабочих | ||

| расчетная | принятая | |||||

|

Узел А |

15000 | 335 | 1,05 | 0,18 | 1 | |

| Сварщик | ||||||

|

Итого по узлу А |

15000 | 335 |

|

1 | ||

|

Узел Б |

77000 | 2143,2 | 1,05 | 1,13 | 2 | |

| Сварщик | ||||||

|

Итого по узлу Б |

77000 | 2143,2 |

|

2 | ||

|

Итого |

92000 | 2478,2 |

|

3 | ||

Таблица 11 – Расчет численности вспомогательных рабочих.

| Наименование профессии | Разряд рабочего | Норма обслуживания | Численность | |

| А | В | |||

| Слесарь наладчик | 4 | Сп*2/Ноб | 1 | 1 |

| Контролер | 3 | Чр/Ноб | 1 | 1 |

| Уборщик помещений | 2 | Чр/Ноб | 1 | 1 |

| Прочие | 2 | 1 | 1 | |

|

Итого |

|

|

4 | 4 |

Численность служащих принимаем, исходя из потребности участка. Расчет сводим в таблицу 12.

Таблица 12 – Расчет численности служащих.

| Должность | Количество человек | Тарифный коэффициент | Годовой фонд оплаты труда | |||

| Узел | А | Б | А | Б | А | Б |

|

Специалисты |

|

|

|

|

|

|

| Техник-технолог | 1 | 1 | 4,78 | 4,78 | 1080,758 | 1080,758 |

| Мастер | 3 | 3 | 5,11 | 5,11 | 3466,113 | 3466,113 |

|

Итого |

4546,872 | 4546,872 |

4 Расчет фонда оплаты труда

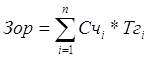

Расчет основного фонда оплаты труда основных производственных рабочих (Зор) производим по формуле 21.

(21)

(21)

где: Cчi – часовая тарифная ставка по каждой операции, руб.;

Тгi – годовая трудоемкость соответствующей операции, н-ч;

i – количество операций.

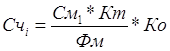

Часовые тарифные ставки по операциям определяем по формуле 22.

(22)

(22)

где: См1 – месячная тарифная ставка первого разряда;

Кт – тарифный коэффициент соответствующего разряда;

Фм – месячный фонд рабочего времени при семичасовом рабочем дне принимаем равным Фм=166,7.

Расчет сводим в таблицу 13.

Таблица 13 – Расчет фонда тарифной зарплаты основных рабочих.

| Наименование | Тарифный разряд | Часовая тарифная ставка, р | Годовая трудоемкость работ | Фонд тарифной заработной платы, тыс. руб. | ||||||||

| Узел | А | Б | А | Б | А | Б | А | Б | ||||

| Слесарная | 2 | 3 | 96,88 | 130,50 | 165 | 474,83333 | 15,985 | 61,966 | ||||

| Комплексная операция сварка | 3 | 3 | 130,50 | 130,50 | 89,25 | 551,8 | 11,647 | 72,014 | ||||

| Зачистка | 2 | 3 | 96,88 | 130,50 | 30,25 | 192,5 | 2,931 | 25,121 | ||||

| Контроль | 2 | 2 | 96,88 | 96,88 | 50,5 | 924 | 4,892 | 89,517 | ||||

|

Итого |

335 | 2143,2 | 35,455 | 248,618 | ||||||||

Расчет, который включается в себестоимость, приводим в таблице 14.

Таблица 14 – Расчет годового фонда оплаты труда основных рабочих.

| Наименование узла | Тарфный фонд | Премия | Фонд основной зарплаты с премией, тыс. руб. | Дополнительная заработная плата | Годовой фонд оплаты труда с учетом доп. ЗП | ||||||

| 40% | Сумма тыс. руб. | 15% | Сумма тыс. руб. | ||||||||

| Труба подводящая | 35,455 | 40% | 14,182 | 49,638 | 15% | 7,446 | 57,083 | ||||

| Пластина нижняя | 248,618 | 99,447 | 348,066 | 52,210 | 400,276 | ||||||

|

Итого |

284,074 | 113,630 | 397,703 | 59,655 | 457,359 | ||||||

Затраты по оплате труда вспомогательных рабочих и служащих определяем по формуле 23.

(23)

(23)

где: Ч – численность вспомогательных рабочих и служащих;

Смес – месячные тарифные ставки вспомогательных рабочих и служащих;

n – перечень профессий, вспомогательных рабочих и служащих;

Кпр – коэффициент премиальных выплат;

Кд – коэффициент прочих доплат.

Расчет затрат на оплату труда вспомогательных рабочих и служащих, сводим в таблице 15.

Таблица 15 - Затраты по оплате труда вспомогательных рабочих и служащих

| Профессия | Количество человек, ч | Тарифный коэффициент | Месячная тарифная ставка, тыс. руб. | Коэффициент премирования | Коэффициент учитывающий доплаты, Кд | Годовой фонд оплаты труда, тыс. руб. | |||||||||||||

| Узел | А | Б | А | Б | А | Б | А | Б | А | Б | А | Б | |||||||

|

Вспомогательные рабочие |

|

|

|

|

|

|

|

|

|

|

|

||||||||

| Слесарь-наладчик | 1 | 1 | 2,15 | 17,03 | 1,4 | 1,15 | 328,981 | 328,981 | |||||||||||

| Контролер | 1 | 1 | 1,86 | 14,73 | 284,607 | 284,607 | |||||||||||||

| Уборщица | 1 | 1 | 1,38 | 10,93 | 211,160 | 211,160 | |||||||||||||

| Кладовщик | 1 | 1 | 1,38 | 10,93 | 211,160 | 211,160 | |||||||||||||

|

Итого |

4 | 4 | 1035,907 | 1035,907 | |||||||||||||||

|

Специалисты |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

| Техник-технолог | 1 | 1 | 4,78 | 37,86 | 1,4 | 1,15 | 731,409 | 731,409 | |||||||||||

| Мастер | 3 | 3 | 5,11 | 40,47 | 2345,711 | 2345,711 | |||||||||||||

|

Итого |

4 | 4 | 3077,120 | 3077,120 | |||||||||||||||

|

Всего |

8 | 8 | 4113,027 | 4113,027 | |||||||||||||||

Расчет численности работающих и годового фонда оплаты труда сводим в таблицу 16.

Таблица 16 – Общая численность, годовой фонд оплаты труда и среднемесячная заработная плата работников участка цеха.

| Категория работающих | Численность | Годовой фонд оплаты труда, тыс. руб. | Фонд оплаты труда за счет прибыли, тыс. руб. | Норматив распределения, % | Сумма выплат работающим с учетом прибыли | Среднемесячная заработная плата, тыс. руб. | ||||||||||

| Узел | А | Б | А | Б | А | Б | А | Б | А | Б | ||||||

|

Рабочие |

|

|

|

|

|

|

|

|

|

|

|

|||||

| Основные | 1 | 2 | 57,083 | 400,276 | 37259,001 | 91694,068 | 60 | 37259,001 | 200,138 | 3109,67 | 25,017 | |||||

| Вспомогательные | 4 | 4 | 1035,907 | 1035,907 | 3104,917 | 7641,172 | 5 | 9314,750 | 1910,293 | 21,564 | 61,379 | |||||

|

Служащие |

|

|

|

|

|

|

|

|

|

|

|

|||||

| Техник-технолог | 1 | 1 | 731,409 | 731,409 | 3104,917 | 7641,172 | 5 | 3104,917 | 7641,172 | 31,969 | 69,772 | |||||

| Мастер | 3 | 3 | 2345,711 | 2345,711 | 3104,917 | 7641,172 | 5 | 1034,972 | 2547,057 | 93,908 | 135,910 | |||||

|

Итого |

9 | 10 | 4170,110 | 4513,303 | 46573,752 | 114617,585 | 75 | 50713,641 | 12298,661 | 3257,11 | 292,078 | |||||

Отчисления на социальные нужды включают отчисления на государственное социальное страхование и отчисления в фонд занятости. Их расчет выполняем в табличной форме (таблица 17).

Таблица 17 – Расчет отчислений на социальные нужды

| Категория рабочих | Фонд оплаты труда, тыс. руб. | Норма отчислений | Сумма отчислений, тыс. руб. | ||||||

| Узел | А | Б | А | Б | А | Б | |||

|

Рабочие |

|

|

|

|

|

|

|||

| Основные | 57,08317 | 400,276 | 35+1 | 20,549941 | 144,09921 | ||||

| Вспомогательные | 1035,907 | 1035,907 | 372,927 | 372,927 | |||||

|

Служащие |

|

|

|

|

|

|

|||

| Специалисты | 3077,12 | 3077,120 | 35+1 | 1107,763 | 1107,7631 | ||||

|

Итого |

4170,110 | 4513,303 | 1501,240 | 1624,789 | |||||

5 Определение калькуляции себестоимости узлов на участке

Исходя из прямых расчетов и определение общехозяйственных и общепроизводственных расходов, составляют калькуляцию изготовления узлов на участке.

Расчет общепроизводственных расходов сводим в таблицу 18.

Таблица 18 - Расчет общепроизводственных расходов

| Статьи расходов | Сумма, тыс. руб. | ||

| А | Б | ||

| 1. Амортизационные отчисления на полное восстановления | 600,672 | 1007,208 | |

| 2. Фонд оплаты труда | |||

| вспомогательных | 1035,907 | 1035,907 | |

| служащих | 3077,120 | 3077,120 | |

| 3. Отчисления на социальные нужды от фонда оплаты труда вспомогательных рабочих и служащих | 1480,690 | 1480,690 | |

| 4. Чрезвычайный налог от фонда оплаты труда вспомогательных рабочих и служащих | 329,042 | 32,904 | |

| 5. Затраты на все виды энергии | 811,237 | 1123,0839 | |

| 6. Прочие расходы | 0,6 | 1,2 | |

| 7. Налоги и отчисления | 345,8 | 7478,9391 | |

|

Итого |

7681,068 | 15237,052 | |

Сумму общехозяйственных расходов по участку (цеху) и по отдельным узлам принимаем в размере 120% от годового фонда оплаты труда основных производственных рабочих. Сводим в таблицу 19.

Таблица 19 – Калькуляция себестоимости изготовления изделий на участке.

| Наименование статей расхода | Всего затрат по участку | Узел | ||

| А | Б | |||

| 1 Основные материалы | 112233,057 | 9412,070 | 102820,987 | |

| 2 Расходы на оплату труда основных рабочих | 457,359 | 57,083 | 400,276 | |

| 3. Отчисления на социальные нужды от фонда оплаты труда основных рабочих | 164,649 | 20,550 | 144,099 | |

| 4. Чрезвычайный налог от фонда оплаты труда основных рабочих | 36,589 | 4,567 | 32,022 | |

| 5 Общепроизводственные расходы | 112891,654 | 9494,270 | 103397,3834 | |

| 6 Общехозяйстнные расходы | 26918,46511 | 9679,993068 | 17238,472 | |

|

Итого производственная себестоимость: |

139810,119 | 19174,263 | 120635,8555 | |

| 7 Коммерческие расходы 2% | 2796,202 | 383,485 | 2412,717 | |

|

Итого полная себестоимость: |

142606,321 | 19557,748 | 123048,5726 | |

|

Себестоимость изготовления узла |

2,897 | 1,301 | 1,596 | |

6 Определение отпускной цены узлов

Отпускная цена узлов определяем по формуле 24.

![]() (24)

(24)

где: Сi – полная себестоимость изготовления i – го узла, тыс. руб.;

Пi – прибыль, приходящаяся на i – го узл, тыс. руб.;

НДСi – налог на добавленную стоимость i – го узла, тыс. руб.;

Нсi – отчисления в республиканский внебюджетный фонд поддержки производителей сельскохозяйственной продукции [(Сi+Пi+НДСi+Нж)*0,01];

Нжi – отчисления во внебюджетный фонд местных Советов на финансирование расходов на содержание вневедомственного жилого фонда [(Сi+Пi+НДСi)*0.05].

Прибыль рассчитываем по формуле 25.

![]() (25)

(25)

где Нпр – норматив прибыли к себестоимости в долях от единицы 0,2..0,3.

Тогда: для узла А ПА=1,301*0,25=0,325тыс.руб.

для узла Б ПБ=1,596*0,25=0,399тыс.руб.

НДС на изделие рассчитываем по формуле 26.

(26)

(26)

где: ДCi – добавленная стоимость на единицу продукции, тыс. руб.;

Ндсi – ставка НДС=20%.

Добавленную стоимость на единицу продукции определяем по формуле 28.

![]() (28)

(28)

где Мi – материальные затраты на один узел, тыс. руб.

Тогда: для узла

А ДсА=1,301+0,325-0,867=0,759тыс.руб

для узла Б ДсБ=1,596+0,399-1,387=1,608тыс.руб.

Тогда:

для узла А НДСА=0,759*20/100=0,152тыс.руб.

для узла Б НДСБ=1,608*20/100=0,322тыс.руб.

Тогда: для узла А

ЦА=1,301+0,325+0,152+0,0889+0,0187=1,886тыс.руб.

для узла Б

ЦБ=1,596+0,399+0,322+0,1159+0,0244=2,457тыс.руб.

7 Расчет объема продукции и показатели эффективности

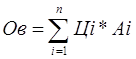

Годовой объем продукции в отпускных ценах (Ов) определяем по формуле 29.

(29)

(29)

где: Аi – годовая программа выпуска, шт.;

n – число наименований изделий;

Цi – отпускная цена i – го узла

ОВА=1,886*15000=28290тыс.руб.

ОВБ=2,457*77000=189189тыс.руб.

Объем продукции в отпускных ценах представлен в таблице 20.

Прибыль от реализации продукции определяем по формуле 30.

![]() (30)

(30)

где Ср – себестоимоть реализуемой продукции.

Тогда: для узла А

ПА=28289-19515-2280-280,5-1333,5=4880тыс.руб.

для узла Б

ПБ=189189-122892-24794-8924,3-1878,8=30699,9тыс.руб.

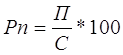

Рентабельность продукции (Рп) определяем по формуле 31.

(31)

(31)

РпА=(4880/19515)*100=25%

РпБ=(30699,9/122892)*100=24,9%

Экономические показатели: фондоотдача (Фд), фондаемкость (Фе), материалоемкость (Ме), затраты на рубль товарной продукции (Зр), производительность в стоимостном выражении (В) рассчитываем по формулам 32, 33, 34, 35, 36.

(32)

(32)

где: Соф – среднегодовая стоимость основных производственных фондов, тыс. руб.

ФоА=28290/31896,6=0,89; ФоБ=189189/41816,4=4,52

![]() (33)

(33)

ФеА=31896,6/28290=1,13 ; ФеБ=41816,4/189189=0,22

Материалоемкость продукции:

(34)

(34)

МеА=13011,5/28290=0,46 МеБ=106809,7/189189=0,56

Затраты на рубль товарной продукции

Зр=С/Ов (35)

ЗрА=19515/28290=0,69; ЗрБ=122892/189189=0,65

Производительность в стоимостном выражении

(36)

(36)

ВА=28290/1=28290руб/чел; ВБ=189189/2=94594,5руб/чел

Рассчитанные технико-экономические показатели сводим в таблицу 20.

Таблица 20 – Основные технико-экономические показатели участка.

| Наименование показателя | Обозначения | Единица измерения | Величина показателя | ||

| А | Б | ||||

| 1 Годовая программа выпуска | А | шт. | 15000 | 77000 | |

| 2 Годовой объем выпуска | Ов | тыс. руб. | 28290 | 189189 | |

| 3 Добавленная стоимость | ДС | тыс. руб. | 11385 | 123816 | |

| 4 Прибыль | П | тыс. руб. | 4875 | 30723 | |

| 5 Материалоемкость | Ме | 0,460 | 0,560 | ||

| 6 Себестоимость | Сп | тыс. руб. | 19515,000 | 122892 | |

| Узла | 1,301 | 1,596 | |||

| 7 Фондоотдача | Фо | руб/руб | 0,890 | 4,52 | |

| 8 Фондоемкость | Фе | руб/руб | 1,130 | 0,220 | |

| 9 Производительность выработка | В | руб/чел | 28290 | 94594,50 | |

| 10 Рентабельность | Рп | % | 25 | 25 | |

| 11 Затраты на рубль товарной продукции | Зр | 0,691 | 0,65 | ||

Заключение

Проанализировав полученные результаты расчета, таблица 20, делаем вывод, что производство рентабельно. Рентабельность на уровне рентабельности существующих производств в настоящее время.

Литература

1 Управление финансовой деятельностью предприятия: Справочник В.Ф. Близнец, Т.И. Ткачук и др. Мн.: «Мисанина», 1995.-282с.

2 Лаврентьева В.М. Дипломное проектирование. Методические указания для специальности 12.05. Могилев 1996, 35с.

3 Лаврентьева В.М. Методические указания к выполнению курсовой работ ы для специальности 12.05. Могилев 1997г.

| Снижение себестоимости продукции путем использования организационно ... | |

|

РЕФЕРАТ Объём пояснительной записки 103 стр., рис. 10, табл. 34, источников 29, приложений 3. Тема: Снижение себестоимости продукции путем ... Нормативная себестоимость изделия показывает затраты на его производство и реализацию, рассчитанные на базе нормативов амортизационных отчислений, норм расходов материалов и труда ... ... шаги" техника завтрашнего дня; ряд цехов основного производства, в которых сосредоточено механообрабатывающее, сварочное, прессовое, термическое, покрасочное и другие производства; ... |

Раздел: Рефераты по экономике Тип: дипломная работа |

| Организационно-технологическое проектирование сборочно-сварочного цеха | |

|

Тема: "Организационно-технологическое проектирование сборочно-сварочного цеха" Содержание Введение. 1. Назначение и расчётная программа цеха. 1.1 ... судостроительного предприятия, и предотвращения сварочных деформаций, технологическая документация должна быть четкой и простой, объем механизированных сварочных работ по ... В сборочно-сварочных цехах судостроительных предприятий, исходя из однородности работ и типов изготовляемых узлов и секций, организуют соответствующие участки, за которыми ... |

Раздел: Промышленность, производство Тип: курсовая работа |

| Совершенствование оплаты труда рабочих жилищно-коммунальных хозяйств в ... | |

|

РЕФЕРАТ Объем пояснительной записки 100 стр., 27 таблиц, 17 источников, 3 приложения, 6 листов графической части, 15 слайдов презентации. Ключевые ... В условия оплаты труда входят: минимальная тарифная ставка (часовая, дневная, месячная); дифференциация ставок (окладов) в зависимости от сложности труда, его тяжести ... Постоянная часть фонда заработной платы при увеличении или уменьшении объема производства (заработная плата рабочих по тарифным ставкам, служащих - по должностным окладам, все виды ... |

Раздел: Рефераты по менеджменту Тип: дипломная работа |

| Проект вскрытия и разработки Кадали-Макитской террасы | |

|

1 Общая часть 1.1 Общие ведения о районе месторождения Месторождение золота погребенной россыпи реки Хомолхо (Кадали-Макитская терраса) находился в ... ... при повышении валунистости разрабатываемых пород и увеличенном расстоянии их транспортирования, зависимость работ от климатических условий и высокая трудоемкость ремонтных работ. Корпуса электрооборудования, которые могут оказаться под напряжением, должны надежно заземляться болтовым или сварочным соединением с заземляющим устройством, сопротивление ... |

Раздел: Рефераты по геодезии Тип: реферат |

| Анализ трудоемкости продукции ОАО "Надежда" | |

|

Содержание Введение. 2 1. Теоретические основы анализа трудоёмкости продукции. 4 1.1 Понятие и виды трудоёмкости продукции. 4 1.2 Порядок определения ... Трудоемкость годового объема производства определенной продукции можно рассчитать по формуле: Средняя нормативная трудоемкость обслуживания на предприятии в расчете на одно изделие может быть найдена отношением затраченного времени всеми вспомогательными рабочими к годовому ... |

Раздел: Рефераты по экономике Тип: курсовая работа |