Реферат: Детали машин

СОДЕРЖАНИЕ

| 1. Выбор электродвигателя и кинематический расчет привода. | 3 |

| 2. Расчет зубчатых колес редуктора | 4 |

| 3. Предварительный расчет валов | 6 |

| 4. Конструктивные размеры шестерни и колеса | 7 |

| 5. Конструктивные размеры корпуса редуктора | 7 |

| 6. Расчет цепной передачи | 8 |

| 7. Первый этап компоновки редуктора | 10 |

| 8. Проверка долговечности подшипника | 11 |

| 9. Второй этап компоновки редуктора | 14 |

| 10. Проверка шпоночного соединения | 15 |

| 11. Уточненный расчёт валов | 15 |

| 12. Выбор сорта масла | 17 |

| 13. Сборка редуктора | 18 |

| 14. Список используемой литературы | 19 |

1. Выбор электродвигателя и кинематический расчёт

P2=4,5 кВт

n2=100 об/мин

1.1 Определение общей КПД установки

![]() , где

, где

![]() =0,98 - КПД цепной передачи

=0,98 - КПД цепной передачи

![]() =0,99 - Две пары подшипников

качения

=0,99 - Две пары подшипников

качения

![]() =0,92 - КПД зубчатой

передачи

=0,92 - КПД зубчатой

передачи

![]() =0,99 - КПД муфты

=0,99 - КПД муфты

1.2 Определяем требуемую мощность электродвигателя.

1.3 Определяем требуемую частоту вращения.

![]()

где Uц.п. =3 ;Uред =4

nдв =nз×Uобщ=100×12=1200

1.4 Выбираем тип двигателя по таблице П1. Это двигатель 4А100L4УЗ с ближайшим большим значением мощности 4 кВт, с асинхронной частотой вращения 1500 об/мин и S =4,7%. Этому значению номинальной мощности соответствует частота вращения nном =1500-47=1453 об/мин.

1.5 Определяем общее передаточное число установки.

1.51 По ГОСТ 2185-66 принимаем Uред =4

1.6 Пересчитываем Uц.п.

![]()

1.7 Определяем вращающий момент на валах

1.71 Вращающий момент на валу шестерни

![]()

1.72 Вращающий момент на валу колеса

![]()

![]()

2. Расчет зубчатых колёс редуктора

2.1 Выбор материалов для передач

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками по таблице 3.3: для шестерни сталь 45, термообработка – улучшение, твёрдость НВ 230; для колеса - сталь 45, термообработка – улучшение, но твёрдость на 30 единиц ниже – НВ 200.

Допускаемые контактные напряжения

![]()

где sн lim b – предел контактной выносливости при базовом числе циклов. По табл. 3.2[1] для углеродистых сталей с твёрдостью поверхностей зубьев менее

НВ 350 и термообработкой (улучшение)

![]()

КHL – коэффициент долговечности; при числе циклов нагрузки больше базового, что имеет место при длительной эксплуатации редуктора, принимают КHL=1; [n]H=1,1

2.2Принимаем допускаемое напряжение по колесу

Для колеса

![]()

Тогда расчетное допускаемое напряжение

![]()

Коэффициент нагрузки ![]() , несмотря на симметричное

расположение колес относительно опор, примем выше для этого случая, так как со

стороны клиноременной передачи действуют силы, вызывающие дополнительную деформацию

ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно по табл.

3.1[1], как в случае несимметричного расположения колес, значение

, несмотря на симметричное

расположение колес относительно опор, примем выше для этого случая, так как со

стороны клиноременной передачи действуют силы, вызывающие дополнительную деформацию

ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно по табл.

3.1[1], как в случае несимметричного расположения колес, значение ![]() =1,25.

=1,25.

Принимаем коэффициент ширины венца по межосевому расстоянию

Межосевое расстояние из условия контактной выносливости активной поверхности зубьев (по формуле (3.8) [1]).

Здесь

принято ![]() . Ближайшее стандартное

значение

. Ближайшее стандартное

значение ![]() . Нормальный модуль

зацепления

. Нормальный модуль

зацепления

![]() ;

принимаем

;

принимаем ![]() (стр.36 [1])

(стр.36 [1])

2.3 Угол наклона зубьев ![]() . Определим число зубьев

шестерни и колеса:

. Определим число зубьев

шестерни и колеса:

![]() ; принимаем

z1=28

; принимаем

z1=28

тогда ![]() принимаем

z2=112

принимаем

z2=112

2.4 Основные размеры шестерни и колеса:

2.41 Диаметры делительные:

![]() ;

; ![]() .

.

Проверка: ![]() .

.

2.42 Диаметры вершин зубьев:

![]() ;

; ![]() ;

;

ширина колеса ![]() ;

;

ширина шестерни ![]() .

.

2.43 Определяем коэффициент ширины шестерни по диаметру:

![]() .

.

2.44 Окружная скорость колес и степень точности передачи

![]() м/с,

м/с,

где - ω1=![]()

![]()

При такой скорости следует принять 8-ю степень точности (стр.32 [1])

2.5 Коэффициент нагрузки

![]()

Значения

![]() даны в табл.3.5[1]: при

даны в табл.3.5[1]: при ![]() , твердости

, твердости ![]() и несимметричном

расположении колес относительно опор с учетом изгиба ведомого вала от натяжения

цепной передачи

и несимметричном

расположении колес относительно опор с учетом изгиба ведомого вала от натяжения

цепной передачи ![]() .

.

По

табл. 3.4[1] при ![]() и 8-й степени

точности

и 8-й степени

точности ![]() . По табл.

. По табл.

3.6[1] для прямозубых

колес при ![]() имеем

имеем ![]() . Таким образом,

. Таким образом,

![]() .

.

2.6 Проверка контактных напряжений по формуле (3.6)[1]:

2.7Силы, действующие в зацеплении:

2.71 Окружная ![]() ;

;

2.72 Радиальная ![]() ;

;

2.73 Осевая ![]()

2.8 Проверяем зубья на выносливость по напряжениям изгиба по формуле (3.25)[1]:

![]()

Здесь коэффициент нагрузки ![]() .

.

По табл. 3.7[1] при ![]() , твердости

, твердости ![]() и несимметричном расположении

зубчатых колес относительно опор

и несимметричном расположении

зубчатых колес относительно опор ![]() . По

табл. 3.8[1]

. По

табл. 3.8[1] ![]() . Таким образом, коэффициент

. Таким образом, коэффициент

![]() .

.

2.81![]() –коэффициент прочности зуба

по местным напряжениям, зависящий от эквивалентного числа зубьев

–коэффициент прочности зуба

по местным напряжениям, зависящий от эквивалентного числа зубьев ![]() :

:![]()

у шестерни ![]() ;

;

у колеса ![]() .

.

При этом ![]() и

и ![]() (стр.42 [1]).

(стр.42 [1]).

Допускаемое напряжение – по формуле (3.24)[1]:

![]() .

.

По табл. 3.9[1] для стали 45

улучшенной при твердости ![]()

![]() .

.

Для шестерни ![]() ;

;

для колеса ![]() .

.

![]() –коэффициент запаса прочности(3.24)[1], где

–коэффициент запаса прочности(3.24)[1], где ![]() ;

; ![]() . Следовательно,

. Следовательно, ![]() .

.

Допускаемые напряжения:

для

шестерни ![]() ,

,

для

колеса ![]() .

.

Находим

отношения ![]() ;

;

для

шестерни ![]() ;

;

для

колеса ![]() .

.

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

Определяем коэффициенты Ub и КFa

![]() β=1,

т.к. β=0

β=1,

т.к. β=0

![]()

Проверяем прочность зуба колеса по формуле (3.25)[1]:

![]()

Условие прочности выполнено.

3. Предварительный расчет валов редуктора

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

диаметр выходного конца при

допускаемом напряжении ![]() (учитывая

влияние изгиба вала от натяжения ремней привода) по формуле (6.16)[1]

(учитывая

влияние изгиба вала от натяжения ремней привода) по формуле (6.16)[1]

.

.

Принимаем ближайшее большее

значение из стандартного ряда(ГОСТ 6636-69): ![]() .

.

Примем под подшипниками ![]() . Шестерню выполним за одно

целое с валом.

. Шестерню выполним за одно

целое с валом.

Ведомый вал:

Учитывая влияние изгиба вала

от возможных натяжений, принимаем ![]() .

.

Диаметр выходного конца вала

.

.

Принимаем

ближайшее большее значение из стандартного ряда: ![]() .

Диаметр вала под подшипниками принимаем

.

Диаметр вала под подшипниками принимаем ![]() ,

под зубчатым колесом

,

под зубчатым колесом ![]() .

.

Диаметры остальных участков назначают исходя из конструктивных соображений при компоновке редуктора.

4. Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно целое с валом, ее размеры:  ,

,  ,

,  .

.

Колесо

кованое, ![]() ,

, ![]() ,

, ![]() .

.

Диаметр

ступицы ![]() ; длина ступицы

; длина ступицы ![]() , из конструктивных

соображений принимаем

, из конструктивных

соображений принимаем ![]() .

.

Толщина

обода ![]() , принимаем

, принимаем ![]() .

.

Толщина

диска ![]() .

.

5. Конструктивные размеры корпуса редуктора

5.1 Толщина стенок корпуса и крышки:

![]() , принимаем

, принимаем ![]() ;

; ![]() , принимаем

, принимаем ![]() .

.

5.2 Толщина фланцев поясов корпуса и крышки:

5.21 Верхний пояс корпуса и пояс крышки:

![]() ;

;

![]() ;

;

5.22 Нижний пояс корпуса

![]() ,

принимаем

,

принимаем ![]() .

.

5.3 Диаметры болтов:

5.31 Фундаментных ![]() , принимаем болты с резьбой

М20;

, принимаем болты с резьбой

М20;

5.32 Крепящих крышку к

корпусу у подшипников ![]() , принимаем болты

с резьбой М16;

, принимаем болты

с резьбой М16;

5.33 Соединяющих крышку с

корпусом ![]() , принимаем болты с резьбой

М10.

, принимаем болты с резьбой

М10.

6. Расчет цепной передачи

Выбираем приводную роликовую однорядную цепь (табл. 7.15)

6.1 Вращающий момент на ведущем валу:

Т3 = Т2 =97 Н∙мм

6.2 Передаточное отношение было принято Uц =3,6

6.3 Число зубьев:

6.31 Ведущей звёздочки

![]()

6.32 Ведомой звёздочки

![]()

Принимаем

![]()

Тогда

фактическое ![]()

6.4 Отклонение δ%

![]() ,

что допустимо.

,

что допустимо.

6.5 Расчётный коэффициент нагрузки (табл.7.38)

![]() ,

,

Где Кэ =динамический коэффициент при спокойной нагрузке; Ка =1 учитывает влияние межосевого расстояния; Кн =1-учитывает влияние угла наклона линии центров; Кр= 1,25 при периодическом регулировании натяжения цепи, Кр - учитывает способ регулирования цепи; Ксм =1 при непрерывной смазке; Кп =учитывает продолжительность работы в сутки, при односменной работе Кп =1.

6.6 Частота вращения звездочки (7.18)[1]

![]() ,

,

где ![]()

Среднее значение допускаемого

давления при ![]()

Шаг однорядной цепи:

Подбираем по табл. 7.15[1]

цепь ПР 15,875-22,70 по ГОСТ 13568-75, имеющую t =31,75 мм; разрушающую

нагрузку ![]()

![]()

6.7 Скорость цепи.

![]()

6.8 Окружная сила.

![]()

6.9 Давление в шарнире проверяем по формуле (7.39)[1]

![]() ,

,

уточняем по тал 7.18 допускаемое давление [p]= 34[1+0.01(Z3-17)] =36,38.

Условие ![]() выполнено.

выполнено.

6.10 Определяем число звеньев по формуле (7.36)[1]

![]()

где at =![]() =50;

=50; ![]() ;

;

![]()

Тогда

![]()

округляем до чётного числа ![]()

6.11 Уточняем межосевое расстояние цепной передачи по формуле (7.37)[1]

![]()

![]() =

=

![]()

Для свободного провисания

цепи предусматривает возможность уменьшения межосевого расстояния на 0,4% т.е.

на ![]()

6.12 Определим диаметры делительных окружностей звёздочек (см формулу(7.34)[1]

6.13 Определим диаметры наружных поверхностей звездочек (7.35)[1]

,

,

где d1 =10,16 мм- диаметр ролика цепи (табл.7.15)[1]

![]()

![]()

6.14 Силы, действующие на цепь:

6.14.1 Окружная ![]()

6.14.2 От центробежных сил ![]()

6.14.3 От провисания ![]()

6.15 Расчетная нагрузка на валы

![]()

6.16 Проверяем коэффициент запаса прочности

![]()

6.17 Размеры ведущей звездочки:

ступица звездочки dст =![]() ;

; ![]()

принимаем ![]() =40 мм

=40 мм

толщина диска звёздочки 0,93

Ввн

=![]() ,

,

где Ввн –расстояние между пластинками внутреннего звена

6.18 Размеры ведомой звездочки

![]()

![]() , принимаем

, принимаем ![]() =60

мм

=60

мм

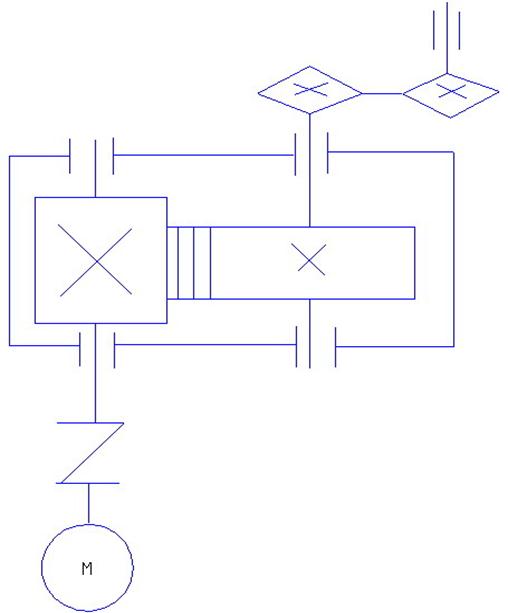

7. Первый этап компоновки редуктора

Компоновку обычно проводят в два этапа. Первый этап служит для приближенного определения положения зубчатых колес относительно опор для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертеж выполняем в одной проекции — разрез по осям валов при снятой крышке редуктора; желательный масштаб 1:1, чертить тонкими линиями.

Примерно

посередине листа параллельно его длинной стороне проводим горизонтальную осевую

линию; затем две вертикальные линии — оси валов на расстоянии ![]() .

.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников; шестерня выполнена за одно целое с валом; длина ступицы колеса равна ширине венца и не выступает за пределы прямоугольника.

Очерчиваем внутреннюю стенку корпуса:

а)

принимаем зазор между торцом шестерни и внутренней стенкой корпуса ![]() ;

;

б)

принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса

![]() ;

;

в)

принимаем расстояние между диаметром окружности вершин зубьев шестерни и

внутренней стенкой корпуса ![]() (наружный

диаметр подшипника меньше диаметра вершин зубьев шестерни).

(наружный

диаметр подшипника меньше диаметра вершин зубьев шестерни).

Предварительно

намечаем радиальные шарикоподшипники средней серии; габариты подшипников

выбираем по диаметру вала в месте посадки подшипников ![]() и

и ![]() .

.

По табл. П3[1] имеем:

| Условное обозначение подшипника | d | D | B | Грузоподъемность, кН | ||

| Размеры, мм | C |

C0 |

||||

|

304 307 |

20 35 |

52 80 |

15 21 |

15,9 33,2 |

7,8 18 |

|

Решаем вопрос о смазке

подшипников. Принимаем для подшипников пластичную смазку. Для предотвращения

вытекания смазки внутрь корпуса и вымывания пластичной смазки жидким маслом из

зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяет

размер ![]() .

.

Замером находим

расстояния на ведущем валу ![]() и на

ведомом валу

и на

ведомом валу ![]() .

.

Замером находим

расстояние ![]() , определяющее положение

шкива относительно ближайшей опоры ведомого вала. Примем окончательно

, определяющее положение

шкива относительно ближайшей опоры ведомого вала. Примем окончательно ![]() .

.

8. Проверка долговечности подшипника.

Реакции опор:

вертикальная плоскость:

в плоскости XZ

![]()

В плоскости YZ

![]()

Проверка:

![]()

![]()

![]() .

.

Суммарные реакции:

![]()

![]()

![]()

Намечаем радиальные шариковые подшипники 304 (табл. П3)[1]:

![]() ;

;

![]() ;

; ![]() ; С=1939 кН и С0=7,8

кН.

; С=1939 кН и С0=7,8

кН.

Эквивалентная нагрузка по формуле (9.3)[1]

![]() ,

,

в которой радиальная нагрузка Pr1=500H; осевая нагрузка Pa=0H; V=1 (вращается внутреннее кольцо); Кб=1 (табл. 7.2)[1]; Кт=1.05.

Отношения

![]() ;

;

Отношение

![]()

![]() .

.

Расчетная долговечность, млн. об. :

Расчетная долговечность, ч,

![]() .

.

Ведомый вал.Из первого этапа

компоновки ![]() и

и ![]() ;

;![]()

![]()

Реакции опор:

В плоскости XZ

![]()

![]()

Проверка:

![]()

В плоскости YZ

![]()

![]()

Проверка:

![]()

Суммарные реакции:

![]() ;

;

![]() .

.

Выбираем подшипник по более нагруженной опоре 3.

Шариковые радиальные подшипники 307 средней серии(см.П3):

![]() ;

;

![]() ;

; ![]() ; С=33,2 кН и С0=18

кН.

; С=33,2 кН и С0=18

кН.

Отношения

![]() ;

;

Отношение

![]()

![]()

Расчетная долговечность, млн. об. :

Расчетная долговечность, ч,

![]() ;

;

Для

зубчатых редукторов ресурс работы подшипников принимают от 36 000 ч (таков

ресурс самого редуктора) до 10 000 ч (минимально допустимая долговечность подшипника).

В нашем случае подшипники ведомого вала 304 имеют ресурс ![]() , а подшипники ведомого вала

307 имеют

, а подшипники ведомого вала

307 имеют ![]() .

.

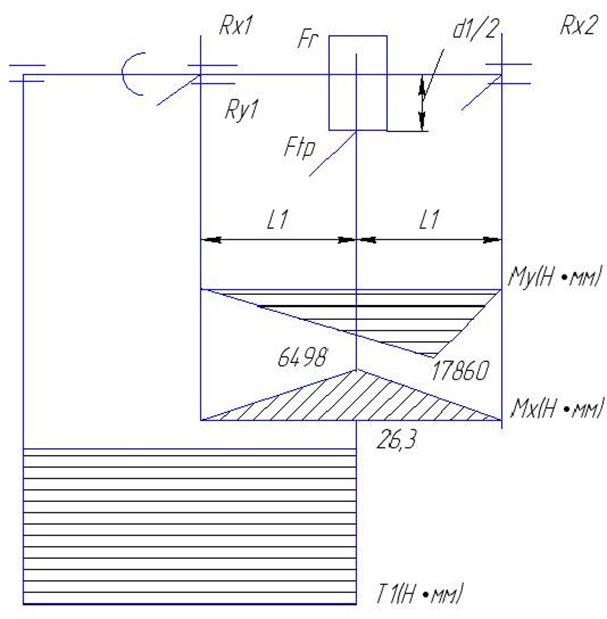

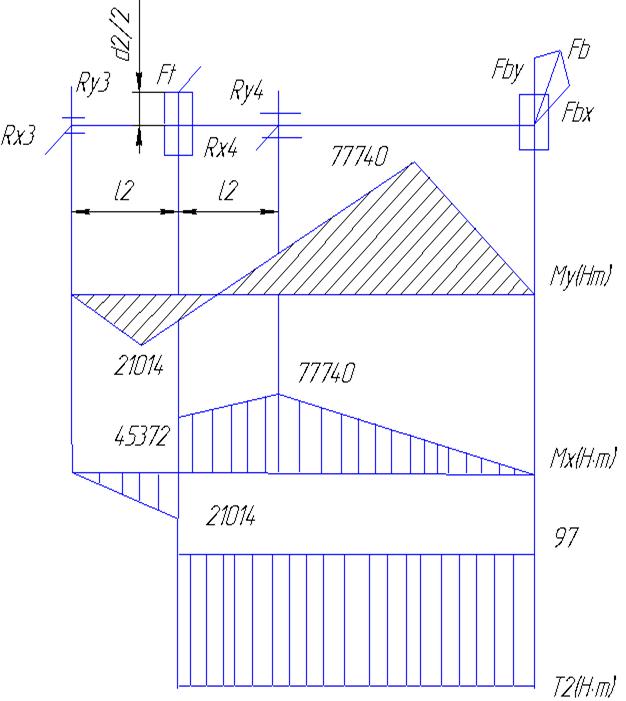

Строим эпюры:

Ведущий вал:

Ведомый вал:

10. Второй этап компоновки редуктора

Второй этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Вычерчиваем шестерню и колесо по конструктивным размерам, найденным ранее. Шестерню выполняем за одно целое с валом.

Конструируем узел ведущего вала:

а)

наносим осевые линии, удаленные от середины редуктора на расстояние ![]() . Используя эти осевые

линии, вычерчиваем в разрезе подшипники качения;

. Используя эти осевые

линии, вычерчиваем в разрезе подшипники качения;

б) между торцами подшипников и внутренней поверхностью стенки корпуса вычерчиваем мазеудерживающие кольца. Их концы должны выступать внутрь корпуса на 1-2мм от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец. Для уменьшения числа ступеней вала кольца устанавливаем на тот же диаметр, что и подшипники (Ø40мм). Фиксация их в осевом направлении осуществляется заплечиками вала и торцами внутренних колец подшипников;

в) вычерчиваем крышки подшипников с уплотнительными прокладками (толщиной 1мм) и болтами. Болт условно заводится в плоскость чертежа, о чем говорит вырыв на плоскости разъема.

Используем фетровые уплотнения, т. к. допускаемое значение скорости <5м/с.

г) переход вала Ø40мм к присоединительному концу Ø32мм выполняют на расстоянии 10-15мм от торца крышки подшипника.

Длина присоединительного конца вала Ø32мм определяется длиной шкива.

Аналогично конструируем узел ведомого вала.

На ведущем и ведомом валах применяем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Вычерчиваем шпонки, принимая их длины на 5-10мм меньше длин ступиц.

Непосредственным измерением уточняем расстояния между опорами и расстояния, определяющие положение зубчатых колес относительно опор. При значительном изменении этих расстояний уточняем реакции опор и вновь проверяем долговечность подшипников.

11. Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок по ГОСТ 23360-78.

Материал шпонок - сталь 45 нормализованная.

Напряжение смятия и условие прочности по формуле (6.22)[1]

![]()

Допускаемое

напряжение смятия при стальной ступице ![]() , при чугунной ступице

, при чугунной ступице ![]()

Ведущий вал

![]() ;

; ![]() ;

; ![]()

![]()

![]()

Условие

![]() выполнено.

выполнено.

Ведомый вал

![]() ;

;

![]() ;

; ![]() ; длина шпонки

; длина шпонки ![]() ; момент на ведущем валу

; момент на ведущем валу ![]() ;

;

![]()

Условие

![]() выполнено.

выполнено.

12. Уточненный расчет валов

Примем, что нормальные напряжения от изгиба измеряются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности n опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [n]. Прочность соблюдена при n³[n].

Будем производить расчет для предположительно опасных сечений каждого из валов.

Ведущий вал.

Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), т.е. сталь 45, термообработка ¾ улучшение.

По

табл. 3.3 при

диаметре заготовки до 90мм (в нашем случае da1=78,96 мм) среднее

значение ![]()

Предел выносливости при симметричном цикле изгиба

![]() .

.

Предел выносливости при симметричном цикле касательных напряжений

![]()

Сечение А–А. В этом сечении при передаче вращающего момента от электродвигателя через муфту возникают только касательные напряжения. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности

,

,

где амплитуда и среднее напряжение отнулевого цикла

![]() .

.

При d=32 мм; b=10 мм; t1=5 мм

![]() ;

;

![]() .

.

Принимаем ![]() ,

, ![]() и

и ![]() .

.

После подстановки

![]() .

.

Такой большой коэффициент запаса прочности объясняется тем, что диаметр вала был увеличен при конструировании для согласования по размеру с диаметром вала электродвигателя.

По той же причине проверять прочность в сечениях Б–Б и В–В нет необходимости.

Ведомый вал.

Материал вала – сталь 45 нормализованная, ![]() .

.

Пределы выносливости ![]() и

и

![]() .

.

Сечение А–А.

Изгибающий момент в горизонтальной плоскости

![]() ;

;

изгибающий момент в вертикальной плоскости

![]() ;

;

суммарный изгибающий момент в сечении А–А

![]() .

.

Момент

сопротивления кручению (![]() ;

; ![]() ;

; ![]() )

)

![]() .

.

Момент сопротивления изгибу

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений

![]() .

.

Амплитуда нормальных напряжений изгиба

![]() ;

среднее напряжение

;

среднее напряжение ![]() .

.

Коэффициент запаса прочности по нормальным напряжениям

.

.

Коэффициент запаса прочности по касательным напряжениям

.

.

Результирующий коэффициент запаса прочности для сечения А–А

![]() .

.

13. Посадки зубчатого колеса, звездочки и подшипников

Посадки назначаем в соответствии с указаниями, данными в табл. 8.11[1].

Посадка зубчатого колеса на вал Н7/р6 по ГОСТ 25347-82.

Посадка звездочки цепной передачи на вал редуктора Н7/h6.

Шейки валов под подшипники выполняем с отклонением вала к6. Отклонения отверстий в корпусе под наружные кольца по Н7.

Остальные посадки назначаем, пользуясь данными табл. 8.11[1].

14. Выбор сорта масла

Смазка

зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое

внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны Vм

определяем из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности:

![]() .

.

По

табл. 10.8[1] устанавливаем вязкость масла. При скорости ![]() рекомендуемая вязкость

рекомендуемая вязкость ![]() .Принимаем масло

индустриальное И-30А по ГОСТ 29799-75.

.Принимаем масло

индустриальное И-30А по ГОСТ 29799-75.

Подшипники смазываем пластичной смазкой, которую закладывают в подшипниковые камеры при сборке. Периодически смазку пополняют через пресс-масленки. Сорт смазки – УТ-1.

15. Сборка редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов:

на ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые в масле до 80-100° С;

в ведомый вал закладывают шпонку 18´11´50 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка корпуса и крышки спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого на ведомый вал надевают распорное кольцо, в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом металлических прокладок; регулируют тепловой зазор, подсчитанный по формуле (7.1)[1]. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают звездочку и закрепляют ее торцовым креплением; винт торцового крепления стопорят специальной планкой.

Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Список используемой литературы

1.Курсовое проектирование деталей машин: Учебно-справочное пособие для

ВУЗов / С.А.Чернавский и др.-М.: Машиностроение, 1984.

2 Шейнблид А.Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов.-М.: Высшая школа, 1991.

Батманов А.В. гр. Т-32

![]()

Незаконное копирование тиражирование преследуется по закону All right received

![]()