Реферат: Курсовой проект по деталям машин

Тольяттинский политехнический институт

Кафедра «Детали машин»

Курсовой проект

по дисциплине

Детали машин

Руководитель: Журавлева В. В.

Студент: Анонимов С. С.

Группа: Т – 403

|

Тольятти 2000 г.

Содержание

вариант 6.5.

| 1. Выбор электродвигателя и кинематический расчет привода. | 3 |

| 2. Расчет клиноременной передачи. | 6 |

| 3. Расчет двухступенчатого цилиндрического редуктора. | 8 |

| 4. Предварительный расчет валов | 12 |

| 5. Конструктивные размеры корпуса редуктора | 13 |

| 6. Определение реакций в подшипниках | 14 |

| 7. Проверочный расчет подшипников | 17 |

| 8. Проверочный расчет шпонок | 18 |

| 9. Уточненный расчет валов | 19 |

| 10. Смазка зубчатых зацеплений и подшипников | 23 |

1. Выбор электродвигателя и кинематический расчет привода.

Расчет требуемой мощности двигателя.

![]()

![]() ;

;

![]() ,

,

![]() - КПД ременной передачи;

- КПД ременной передачи; ![]() - КПД зубчатой косозубой

передачи с цилиндрическими колесами;

- КПД зубчатой косозубой

передачи с цилиндрическими колесами; ![]() - КПД

подшипников качения. Тогда

- КПД

подшипников качения. Тогда ![]() .

.

Расчет требуемой частоты вращения.

![]() ;

;

![]() ,

,

![]() ;

; ![]() ;

; ![]() - передаточные числа. Тогда

- передаточные числа. Тогда

![]() .

.

По таблице принимаем мощность двигателя Р = 5,5 кВт; частоту вращения 3000 об/мин. Синхронная частота вращения двигателя равна 2880 об/мин. Модель электродвигателя: 100L2.

Определение передаточных чисел.

Фактическое

передаточное число привода: ![]() .

.

Передаточные числа редуктора:

![]() ;

; ![]() ;

; ![]() ; полученные значения округляем

до стандартных:

; полученные значения округляем

до стандартных: ![]() ;

; ![]() .

.

Расчет частот вращения.

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() .

.

Расчет крутящих моментов.

![]() ;

; ![]() ;

;

![]() ;

; ![]() .

.

| I | II | III | |

|

|

18 | 33 | 126 |

|

|

33 | 126 | 430 |

|

|

2880 | 1440 | 360 |

|

|

1440 | 360 | 100 |

|

|

300 | 150 | 38 |

|

|

150 | 38 | 11 |

|

|

2 | 4,0 | 3,55 |

2. Расчет клиноременной передачи.

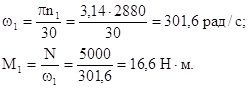

Выбираем сечение клинового ремня, предварительно определив угловую скорость и номинальный вращающий момент ведущего вала:

При таком

значении вращающего момента принимаем сечение ремня типа А, минимальный диаметр

![]() . Принимаем

. Принимаем![]() .

.

Определяем передаточное отношение i без учета скольжения

![]() .

.

Находим диаметр

![]() ведомого шкива, приняв

относительное скольжение ε = 0,02:

ведомого шкива, приняв

относительное скольжение ε = 0,02:

![]() .

.

Ближайшее

стандартное значение ![]() . Уточняем

передаточное отношение i с учетом ε:

. Уточняем

передаточное отношение i с учетом ε:

![]() .

.

Пересчитываем:

![]() .

.

Расхождение с заданным составляет 1,9%, что не превышает допустимого значения 3%.

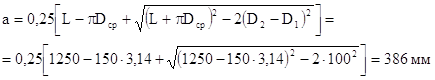

Определяем межосевое расстояние а: его выбираем в интервале

![]()

принимаем близкое к среднему значение а = 400 мм.

Расчетная длина ремня:

![]() .

.

Ближайшее

стандартное значение L = 1250 мм, ![]() .

.

Вычисляем

![]()

и определяем новое значение а с учетом стандартной длины L:

Угол обхвата меньшего шкива

![]()

Скорость

![]()

По таблице

определяем величину окружного усилия ![]() ,

передаваемого клиновым ремнем:

,

передаваемого клиновым ремнем: ![]() на один

ремень.

на один

ремень.

![]() .

.

Коэффициент, учитывающий влияние длины ремня:

![]() .

.

Коэффициент

режима работы при заданных условиях ![]() , тогда

допускаемое окружное усилие на один ремень:

, тогда

допускаемое окружное усилие на один ремень:

![]() .

.

Определяем окружное усилие:

![]() .

.

Расчетное число ремней:

![]() .

.

Определяем

усилия в ременной передаче, приняв напряжение от предварительного натяжения ![]()

Предварительное натяжение каждой ветви ремня:

![]() ;

;

рабочее натяжение ведущей ветви

![]() ;

;

рабочее натяжение ведомой ветви

![]() ;

;

усилие на валы

![]() .

.

Шкивы

изготавливать из чугуна СЧ 15-32, шероховатость рабочих поверхностей ![]() .

.

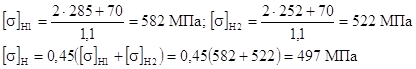

3. Расчет двухступенчатого цилиндрического редуктора.

Для обеих ступеней принимаем:

Колесо:

материал – сталь 40Х, термообработка – улучшение; ![]() .

.

Шестерня:

материал – сталь 40Х, термообработка – улучшение; ![]() .

.

Передача реверсивная.

Для расчета

принимаем: ![]() ,

, ![]() .

.

Коэффициент

долговечности при длительной эксплуатации принимаем ![]() ;

коэффициент запаса прочности

;

коэффициент запаса прочности ![]() ;

; ![]() .

.

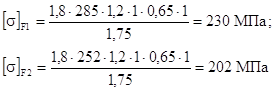

Рассчитаем допускаемые контактные напряжения:

![]() ,

, ![]() .

.

Рассчитаем допускаемые напряжения изгиба:

![]() ,

, ![]() .

.

Коэффициент на

форму зуба ![]() ; коэффициент нагрузки

; коэффициент нагрузки ![]() ; коэффициент ширины венцов

; коэффициент ширины венцов ![]() ; коэффициент, учитывающий

динамическую нагрузку, возникающую в зацеплении

; коэффициент, учитывающий

динамическую нагрузку, возникающую в зацеплении![]() ;

коэффициент, учитывающий распределение нагрузки между зубьями

;

коэффициент, учитывающий распределение нагрузки между зубьями![]()

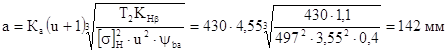

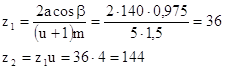

Расчет третьей (тихоходной) ступени.

Межосевое расстояние:

,

,

принимаем значение из стандартного ряда: а = 140 мм.

Нормальный модуль:

![]() ,

,

принимаем среднее значение, соответствующее стандартному: m = 2 мм.

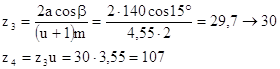

Принимаем предварительно угол наклона зубьев β = 15˚ и определяем числа зубьев шестерни и колеса:

Уточняем значение угла β:

![]() .

.

Основные размеры шестерни и колеса:

диаметры делительные:

![]() ;

;

![]() ,

,

проверка: ![]() .

.

Диаметры вершин зубьев:

![]() ;

;

![]() ,

,

диаметры впадин:

![]() ;

;

![]() .

.

Ширина колеса:

![]() .

.

Ширина шестерни:

![]() .

.

Окружная скорость колеса тихоходной ступени:

![]() .

.

При данной скорости назначаем 9-ю степень точности.

Коэффициент нагрузки для проверки контактных напряжений:

![]() .

.

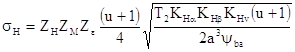

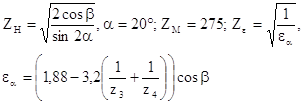

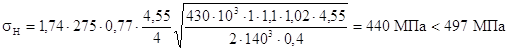

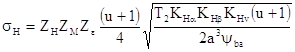

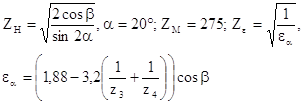

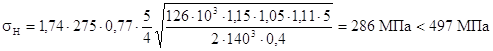

Проверяем контактные напряжения:

,

,

![]() ;

;

.

.

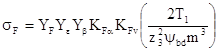

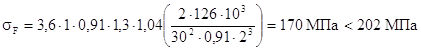

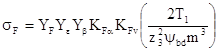

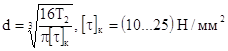

Проверяем изгибные напряжения:

,

,

![]() .

.

.

.

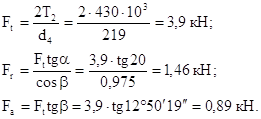

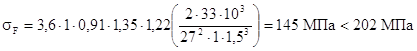

Силы, действующие в зацеплении тихоходной ступени:

окружная:

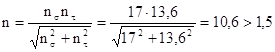

Определим тип используемых подшипников:

![]() ;

;

следовательно, будем использовать радиально-упорные шарикоподшипники.

Расчет второй (быстроходной) ступени.

Межосевое расстояние равно 140 мм из условия соосности, значения всех коэффициентов, используемых в расчете третьей ступени справедливы при расчете данной ступени.

Принимаем угол наклона зубьев β = 12˚50΄19˝, а модуль m = 1,5 мм и определяем числа зубьев шестерни и колеса:

Основные размеры шестерни и колеса:

диаметры делительные:

![]() ;

;

![]() ,

,

проверка: ![]() .

.

Диаметры вершин зубьев:

![]() ;

;

![]() ,

,

диаметры впадин:

![]() ;

;

![]() .

.

Ширина колеса:

![]() .

.

Ширина шестерни:

![]() .

.

Окружная скорость колеса быстроходной ступени:

![]() .

.

При данной скорости назначаем 9-ю степень точности.

Коэффициент нагрузки для проверки контактных напряжений:

![]() .

.

Проверяем контактные напряжения:

,

,

![]() ;

;

.

.

Проверяем изгибные напряжения:

,

,

![]() .

.

.

.

Силы, действующие в зацеплении быстроходной ступени:

окружная:

Определим тип используемых подшипников:

![]() ;

;

следовательно, будем использовать радиально-упорные шарикоподшипники.

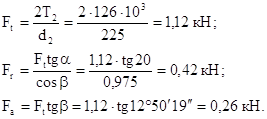

4. Предварительный расчет валов.

Расчетная

формула:

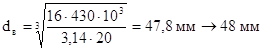

Вал 1

Диаметр вала:

.

.

Диаметр вала под колесо:

.

.

Диаметр вала под подшипник:

![]() .

.

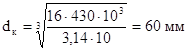

Вал 2

Диаметр вала под колесо:

.

.

Диаметр вала под подшипник:

![]()

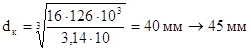

Вал 3

Диаметр вала:

.

.

Диаметр вала под колесо:

![]() .

.

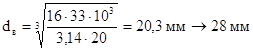

Диаметр вала под подшипник:

![]() .

.

5. Конструктивные размеры корпуса редуктора.

| Параметр | Расчетная формула и значение, мм |

| Толщина стенки корпуса |

|

| Толщина стенки крышки |

|

| Толщина фланца корпуса |

|

| Толщина фланца крышки |

|

| Толщина основания корпуса без бобышки |

|

| Толщина ребер основания корпуса |

|

| Толщина ребер крышки |

|

| Диаметр фундаментных болтов |

|

| Диаметр болтов у подшипников |

|

| Диаметр болтов, соединяющих основание и крышку |

|

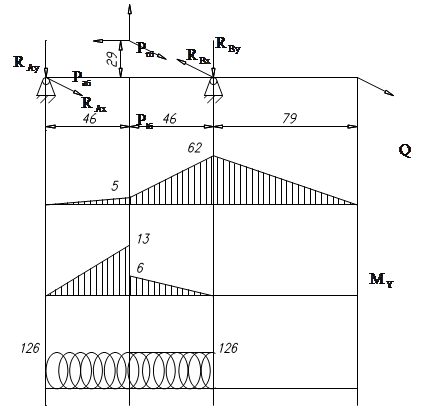

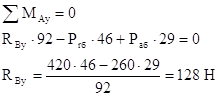

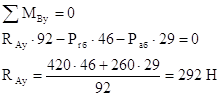

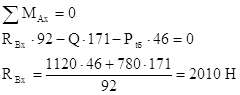

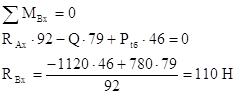

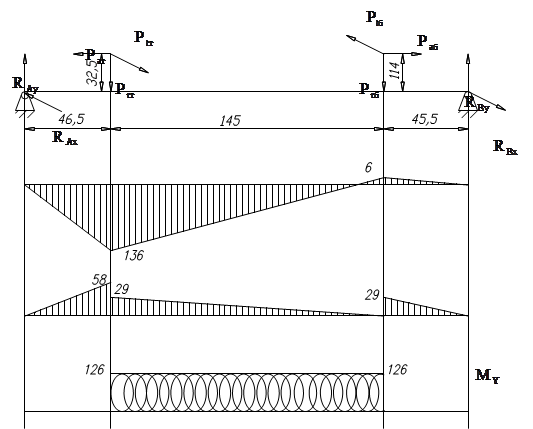

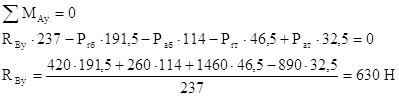

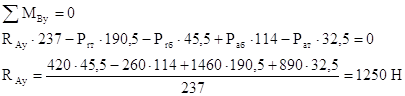

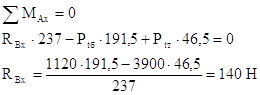

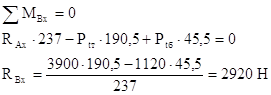

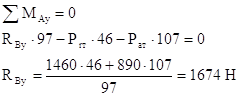

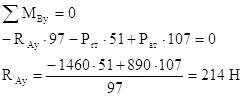

6. Определение реакций в подшипниках.

|

|||||

|

|||||

|

проверка: ![]()

![]() .

.

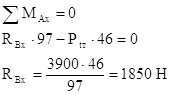

|

|||||

|

|||||

|

проверка: ![]()

![]() .

.

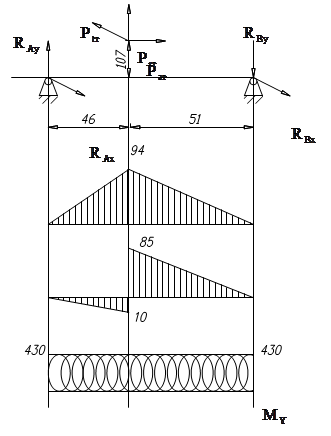

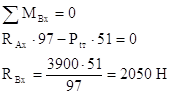

|

|||

|

|

проверка: ![]()

![]() .

.

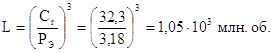

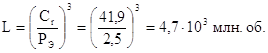

7. Проверочный расчет подшипников.

Подшипник № 36207, d = 35 мм.

![]() .

.

![]()

![]() ; тогда Х = 1; У = 0;

; тогда Х = 1; У = 0; ![]() .

.

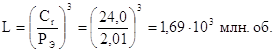

Долговечность:

![]() .

.

Подшипник №

36209, d = 45 мм. ![]() .

.

![]()

![]() ; тогда Х = 1; У = 0;

; тогда Х = 1; У = 0; ![]() .

.

Долговечность:

![]() .

.

Подшипник № 36211, d = 55 мм.

![]() .

.

![]()

![]() ; тогда Х = 1; У = 0;

; тогда Х = 1; У = 0; ![]() .

.

Долговечность:

![]() .

.

Все подшипники удовлетворяют условию долговечности.

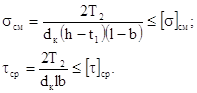

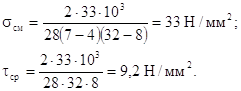

8. Проверочный расчет шпонок.

Материал шпонок

– сталь 45. Проверим шпонки под зубчатыми колесами и шкивом на срез и смятие. ![]() .

.

Условия прочности:

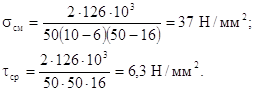

Шпонка под шкивом:

Шпонка под колесом быстроходной ступени:

Шпонка под колесом тихоходной ступени:

Все шпонки удовлетворяют условию прочности на срез и смятие.

9. Уточненный расчет валов.

Материал валов

– сталь 40Х улучшенная, ![]() .

Определим коэффициенты запаса прочности в опасных сечениях.

.

Определим коэффициенты запаса прочности в опасных сечениях.

Вал 1, Сечение 1

Результирующий изгибающий момент:

![]()

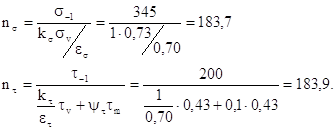

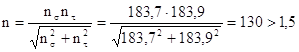

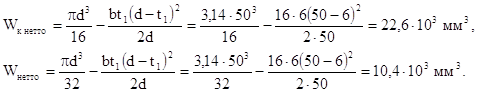

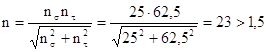

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам

определим ряд коэффициентов: ![]() .

.

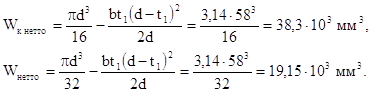

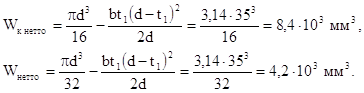

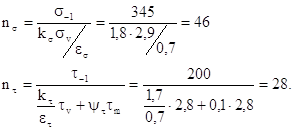

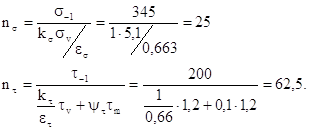

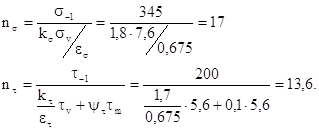

Определим коэффициенты запаса прочности:

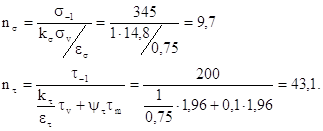

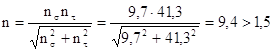

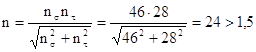

Общий коэффициент запаса прочности:

.

.

Вал 1, Сечение 2

Результирующий изгибающий момент:

![]()

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам

определим ряд коэффициентов: ![]() .

.

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

.

.

Вал 2, Сечение 1

Результирующий изгибающий момент:

![]()

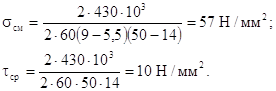

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам

определим ряд коэффициентов: ![]() .

.

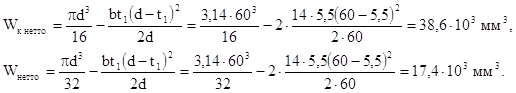

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

.

.

Вал 2, Сечение 2

Результирующий изгибающий момент:

![]()

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам

определим ряд коэффициентов: ![]() .

.

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

.

.

Вал 3, Сечение 1

Результирующий изгибающий момент:

![]()

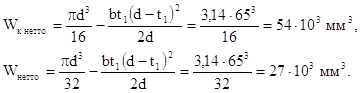

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам

определим ряд коэффициентов: ![]() .

.

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

.

.

10. Смазка зубчатых зацеплений и подшипников.

Зацепления смазывают окунанием зубчатых колес в масло. Уровень масла должен обеспечивать погружение колес на высоту зуба. Объем масляной ванны равен 2,75 литра. Подшипники смазываются тем же маслом за счет разбрызгивания. Используемое масло марки И-100А.