Реферат: Механизм поперечнострогательного станка

Тема 18. Вариант 2(мой)

Вариант1(Дима)

Техническое задание

График сил сопротивления.

Тип кулачкового

механизма.

Тип кулачкового

механизма.

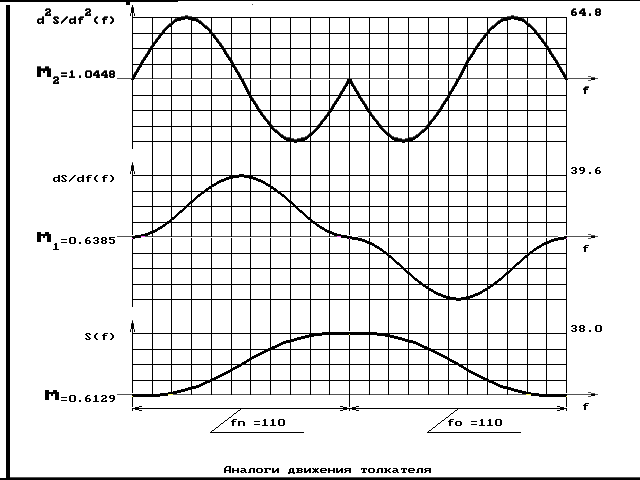

График аналога ускорения толкателя.

Исходные данные

Исходные данные

| Параметры |

Буквенное обозначение |

Числовое значение |

| Размеры звеньев, м | Y | 0,25 |

| Yc | 0,21 | |

|

|

0,10 | |

|

|

0,44 | |

|

|

0,175 | |

| Масса звеньев, кг |

m3 |

25 |

|

m4 |

7 | |

|

m5 |

45 | |

|

Момент инерции звеньев, кгм2 |

|

038 |

|

|

0,02 | |

| Угловая скорость кривошипа, рад/с |

|

22 |

| Максимальная сила сопротивления, Н |

Fп.с.max |

6 |

| Коэффициент не равномерности хода |

|

0,05 |

| Число зубьев шестерни |

z1 |

11 |

| Число зубьев колеса |

z2 |

26 |

| Модуль зубьев | m | 9 |

| Фазовый угол удаления, град. |

|

110 |

| Фазовый угол дальнего стояния, град. |

|

0 |

| Фазовый угол вращения, град. |

|

110 |

| Мax ход толкателя, м |

hmax |

38 |

| Min угол подачи движения, град |

|

60 |

Структурный анализ рычажного механизма.

Задачи структурного анализа.

При структурном анализе рычажного механизма решаются следующие задачи:

Определение числа и названия звеньев.

Определение класса кинематических пар и их числа.

Определение степени подвижности механизма.

Деление механизма на структурные группы; определение класса, порядка и вида групп Ассура.

Определение класса механизма в целом.

Написание формулы строения механизма.

3.2 Структурная классификация механизма.

Таблица 3.1

| К.П. | Зв | Класс | В/Н |

|

О1 |

0,1 | 5, вращ. | Н |

|

А1 |

2,1 | 5, вращ. | Н |

|

А23 |

2,3 | 5, пост. | Н |

| В | 3,4 | 5, вращ. | Н |

| С | 5,4 | 5, вращ. | Н |

| Сх | 5,0 | 5, пост. | Н |

|

О2 |

3,0 | 5, вращ. | Н |

Определение степени подвижности механизма:

,

,

где W–степень подвижности механизма,

n–число подвижных звеньев,

Р5–число к.п. 5го класса,

Р4–число к.п. 4го класса.

Степень подвижности данного механизма равна единице. Данный механизм имеет одно ведущее звено.

9. Список литературы.

Кореняко А.С. Курсовое проектирование по теории механизмов и машин.– К., Вища школа, 1970г.

Артоболевский И.И. Теория механизмов и машин.– М., Наука, 1988г.

Методические указания к курсовому проектированию по теории механизмов и машин.–Харьков.ХПИ., 1990г.

Содержание.

Техническое задание

Введение.

Структурный анализ рычажного механизма.

3.1 Задачи структурного анализа.

Структурная классификация механизма.

Кинематическое исследование рычажного механизма

4.1 Задачи кинематического исследования.

Построение планов механизма.

Построение планов аналогов скоростей.

Динамическое исследование рычажного механизма.

Задачи динамического исследования

Определение момента инерции маховика.

Определение размеров маховика.

Определение истинных значений угловых скоростей кривошипа.

Определение истинных значений угловых ускорений кривошипа.

Силовое исследование рычажного механизма.

Задачи силового исследования

Построение плана скоростей.

Построение плана ускорений.

Определение сил действующих на звенья механизма.

Определение реакций в кинематических парах.

Силовой расчет ведущего звена.

Определение уравновешивающего момента с помощью теоремы Жуковского.

Синтез эвольвентного зубчатого зацепления.

7.1 Задачи синтеза зубчатого зацепления.

7.2 Определение геометрических размеров зубчатого зацепления

Вычерчивание элементов зубчатого зацепления.

Определение качественных характеристик зубчатого зацепления.

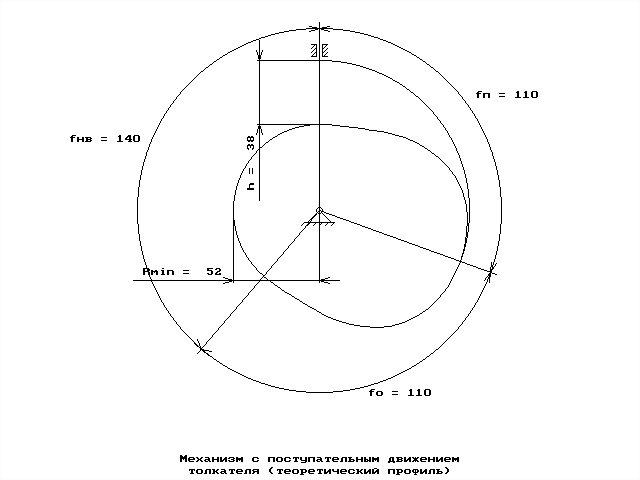

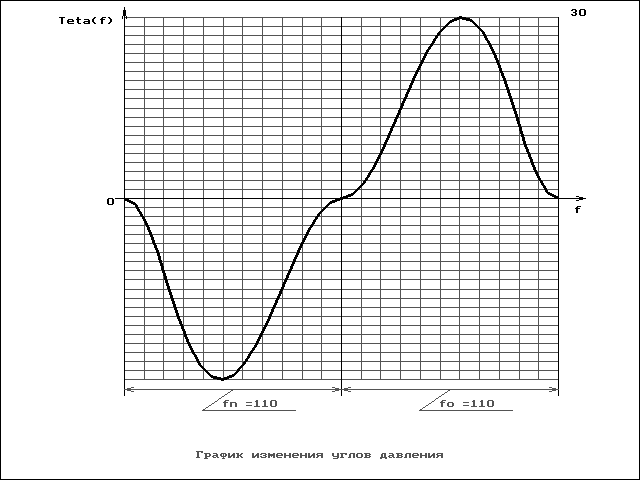

Синтез кулачкового механизма.

Задачи синтеза кулачкового механизма.

Построение диаграмм движения толкателя.

Определение минимального радиуса кулачка.

Профилирование кулачка.

Список литературы.

Синтез эвольвентного зубчатого зацепления.

7.1. Задачи синтеза эвольвентного зубчатого зацепления.

Задачей синтеза зубчатого эвольвентного зацепления является выбор его основных параметров, которые наилучшим образом удовлетворяли бы кинетическим, геометрическим, прочностным и экономическим требованиям.

На основании выбранных параметров производится геометрический расчет зубчатого зацепления, вычерчивание его элементов и определение его качественных характеристик.

7.2. Определение геометрических размеров зубчатого зацепления.

Исходные данные:

z1=11;

z2=29;

m=9;

=20

=20 ;

;

;

;

1). Определение

передаточного

отношения.

2). Определение коэффициента смещения инструментальной рейки для неравносмещенногорного зацепления.

Т.к.

то выбор х1

и

то выбор х1

и

производится

по [1],

ст.67 в соответствие

со значением

z1;

выбор х2

производится

в соответствие

со значениями

z1

и z2

по [1], cт.

68.

производится

по [1],

ст.67 в соответствие

со значением

z1;

выбор х2

производится

в соответствие

со значениями

z1

и z2

по [1], cт.

68.

x1=0.66,

x2=0.442

=0.16

=0.16

3). Определение угла зацепления.

Определение

угла зацепления

производится

по монограмме

[1], ст.49, рис26.

[1], ст.49, рис26.

4). Определение коэффициента отклонения межосевого расстояния.

5). Определение шага зацепления по делительной окружности.

6). Определение радиусов делительных окружностей.

7). Определение радиусов основных окружностей.

8) Определение радиусов начальных окружностей.

9). Определение межосевого расстояния.

10). Определение радиусов окружностей впадин.

11). Определение глубины захода зубьев.

12). Определение высоты зуба.

Задаемся масштабом:

13). Определение радиусов окружностей выступов колес.

14). Определение толщины зуба по делительной окружности.

Вычерчивание элементов зубчатого зацепления.

Проводим линию центров О1О2 и откладываем в выбранном масштабе межосевое расстояние аW. Из точек О1 и О2 проводим начальные окружности rW1 и rW2. Они касаются на линии центров. Точка касания является полюсом зацепления р. Через точку р проводим общую касательную линию Т-Т. Проводим линию зацепления N-N под углом к линии Т-Т, поворачивая ее в сторону, противоположную угловой скорости шестерни. Проводим основные окружности радиусами rb1 и rb2 . Эти окружности касаются линии N-N. Точки касания обозначим буквами N1 и N2. Отрезок N1N2 есть теоретическая линия зацепления. Затем проводим окружности: делительные, головок зуба, и ножек зуба.

Построение эвольвенты колеса производится следующим образом: отрезок рN1 делится на равные части, на столько же частей делится и основная окружность от точки N1 вправо, получаются отрезки N1-2’, 2’-1’, 1’-0 соответственно равные отрезкам N1-2, 2-1, 1-0 на линии зацепления. Соединяем точки на основной окружности 0, 1’,2’,3’ с точкой О1 и к радиусам О11, О12, … , проводим перпендикуляры, на которых откладываем такое количество отрезков, какой номер перпендикуляра.

От точки N1 влево линию зацепления делим на равные части также, как и основную окружность, получая точки 4,5,6… и 4’, 5’, 6’ … .Точки на основной окружности соединяем с центром О1. К радиусам восстанавливаем перпендикуляры и на них откладываем отрезки, соответствующие номеру перпендикуляра. Через засечки на перпендикулярах проводим плавную кривую, которая ограничена основной окружностью и окружностью вершин. Эвольвентный профиль построен. Для построения профиля с другой стороны зуба сначала откладываем на делительной окружности толщину зуба S1 , а затем отмечаем середину зуба. Соединяем эту точку с центром О1. Полученная линия делит зуб пополам. Зеркально откладываем отрезки по всем окружностям и, проведя плавную кривую, получим вторую боковую поверхность зуба. Остальные зубья колеса и шестерни строятся аналогично.

7.4. Определение качественных характеристик зубчатого зацепления.

Определение коэффициента перекрытия:

Определение коэффициентов относительного скольжения.

где

Полученные результаты сводим в таблицу.

Таблица 7.1

| х | 0 |

N1B |

N1C |

N1D |

N1P |

N1F |

N1G |

N1H |

N1J |

N1K |

N1L |

N1N2 |

|

|

- |

-4.18 | -1.38 | -0.447 | 0 | 0.37 | 0.58 | 0.72 | 0.82 | 0.895 | 0.953 | 1 |

|

|

1 | 0.809 | 0.584 | 0.315 | 0 | -0.573 | -1.36 | -1.254 | -4.507 | -8.44 | -20.84 |

- |

8. Синтез кулачкового механизма.

8.1. Задачи синтеза кулачкового механизма.

Аналоги движения тотлкателя.

1 S = 0.000 S1 = 0.000 S2 = 0.000 V = 0.000 A = 0.000 FI = 0

2 S = 0.031 S1 = 0.969 S2 = 20.017 V = 21.312 A = 440.381 FI = 6

3 S = 0.245 S1 = 3.780 S2 = 38.075 V = 83.163 A = 837.654 FI = 11

4 S = 0.807 S1 = 8.159 S2 = 52.406 V = 179.498 A = 1152.932 FI = 16

5 S = 1.848 S1 = 13.677 S2 = 61.607 V = 300.887 A = 1355.353 FI = 22

6 S = 3.452 S1 = 19.793 S2 = 64.777 V = 435.448 A = 1425.102 FI = 28

7 S = 5.648 S1 = 25.909 S2 = 61.607 V = 570.009 A = 1355.353 FI = 33

8 S = 8.407 S1 = 31.427 S2 = 52.406 V = 691.398 A = 1152.932 FI = 38

9 S = 11.645 S1 = 35.806 S2 = 38.075 V = 787.733 A = 837.654 FI = 44

10 S = 15.231 S1 = 38.617 S2 = 20.017 V = 849.584 A = 440.381 FI = 50

11 S = 19.000 S1 = 39.586 S2 = 0.000 V = 870.896 A = 0.000 FI = 55

12 S = 22.769 S1 = 38.617 S2 = -20.017 V = 849.584 A = -440.381 FI = 61

13 S = 26.355 S1 = 35.806 S2 = -38.075 V = 787.733 A = -837.654 FI = 66

14 S = 29.593 S1 = 31.427 S2 = -52.406 V = 691.398 A = -1152.932 FI = 72

15 S = 32.352 S1 = 25.909 S2 = -61.607 V = 570.009 A = -1355.353 FI = 77

16 S = 34.548 S1 = 19.793 S2 = -64.777 V = 435.448 A = -1425.102 FI = 83

17 S = 36.152 S1 = 13.677 S2 = -61.607 V = 300.887 A = -1355.353 FI = 88

18 S = 37.193 S1 = 8.159 S2 = -52.406 V = 179.498 A = -1152.932 FI = 94

19 S = 37.755 S1 = 3.780 S2 = -38.075 V = 83.163 A = -837.654 FI = 99

20 S = 37.969 S1 = 0.969 S2 = -20.017 V = 21.312 A = -440.381 FI = 105

21 S = 38.000 S1 = 0.000 S2 = 0.000 V = 0.000 A = 0.000 FI = 110

22 S = 38.000 S1 = 0.000 S2 = 0.000 V = 0.000 A = 0.000 FI = 110

23 S = 38.000 S1 = 0.000 S2 = 0.000 V = 0.000 A = 0.000 FI = 110

24 S = 38.000 S1 = -0.000 S2 = 0.000 V = -0.000 A = 0.000 FI = 110

25 S = 37.969 S1 = -0.969 S2 = -20.017 V = -21.312 A = -440.381 FI = 116

26 S = 37.755 S1 = -3.780 S2 = -38.075 V = -83.163 A = -837.654 FI = 121

27 S = 37.193 S1 = -8.159 S2 = -52.406 V = -179.498 A = -1152.932 FI = 126

28 S = 36.152 S1 = -13.677 S2 = -61.607 V = -300.887 A = -1355.353 FI = 132

29 S = 34.548 S1 = -19.793 S2 = -64.777 V = -435.448 A = -1425.102 FI = 138

30 S = 32.352 S1 = -25.909 S2 = -61.607 V = -570.009 A = -1355.353 FI = 143

31 S = 29.593 S1 = -31.427 S2 = -52.406 V = -691.398 A = -1152.932 FI = 149

32 S = 26.355 S1 = -35.806 S2 = -38.075 V = -787.733 A = -837.654 FI = 154

33 S = 22.769 S1 = -38.617 S2 = -20.017 V = -849.584 A = -440.381 FI = 159

34 S = 19.000 S1 = -39.586 S2 = 0.000 V = -870.896 A = 0.000 FI = 165

35 S = 15.231 S1 = -38.617 S2 = 20.017 V = -849.584 A = 440.381 FI = 170

36 S = 11.645 S1 = -35.806 S2 = 38.075 V = -787.733 A = 837.654 FI = 176

37 S = 8.407 S1 = -31.427 S2 = 52.406 V = -691.398 A = 1152.932 FI = 182

38 S = 5.648 S1 = -25.909 S2 = 61.607 V = -570.009 A = 1355.353 FI = 187

39 S = 3.452 S1 = -19.793 S2 = 64.777 V = -435.448 A = 1425.102 FI = 192

40 S = 1.848 S1 = -13.677 S2 = 61.607 V = -300.887 A = 1355.353 FI = 198

41 S = 0.807 S1 = -8.159 S2 = 52.406 V = -179.498 A = 1152.932 FI = 203

42 S = 0.245 S1 = -3.780 S2 = 38.075 V = -83.163 A = 837.654 FI = 209

43 S = 0.031 S1 = -0.969 S2 = 20.017 V = -21.312 A = 440.381 FI = 215

44 S = 0.000 S1 = -0.000 S2 = 0.000 V = -0.000 A = 0.000 FI = 220

45 S = 0.000 S1 = -0.000 S2 = 0.000 V = -0.000 A = 0.000 FI = 220

46 S = 0.000 S1 = 0.000 S2 = 0.000 V = 0.000 A = 0.000 FI = 360

F1 = 110 F2 = 0 F3 = 110

H = 38.000

E = 0 Rmin = 52.000 TETAM = 30.000

R[1] = 52.000 B[1] = 0.000 TETA[1] = -0.0

R[2] = 52.031 B[2] = 5.500 TETA[2] = -1.1

R[3] = 52.245 B[3] = 11.000 TETA[3] = -4.1

R[4] = 52.807 B[4] = 16.500 TETA[4] = -8.8

R[5] = 53.848 B[5] = 22.000 TETA[5] = -14.3

R[6] = 55.452 B[6] = 27.500 TETA[6] = -19.6

R[7] = 57.648 B[7] = 33.000 TETA[7] = -24.2

R[8] = 60.407 B[8] = 38.500 TETA[8] = -27.5

R[9] = 63.645 B[9] = 44.000 TETA[9] = -29.4

R[10] = 67.231 B[10] = 49.500 TETA[10] = -29.9

R[11] = 71.000 B[11] = 55.000 TETA[11] = -29.1

R[12] = 74.769 B[12] = 60.500 TETA[12] = -27.3

R[13] = 78.355 B[13] = 66.000 TETA[13] = -24.6

R[14] = 81.593 B[14] = 71.500 TETA[14] = -21.1

R[15] = 84.352 B[15] = 77.000 TETA[15] = -17.1

R[16] = 86.548 B[16] = 82.500 TETA[16] = -12.9

R[17] = 88.152 B[17] = 88.000 TETA[17] = -8.8

R[18] = 89.193 B[18] = 93.500 TETA[18] = -5.2

R[19] = 89.755 B[19] = 99.000 TETA[19] = -2.4

R[20] = 89.969 B[20] = 104.500 TETA[20] = -0.6

R[21] = 90.000 B[21] = 110.000 TETA[21] = -0.0

R[22] = 90.000 B[22] = 110.000 TETA[22] = -0.0

R[23] = 90.000 B[23] = 110.000 TETA[23] = 0.0

R[24] = 90.000 B[24] = 110.000 TETA[24] = 0.0

R[25] = 89.969 B[25] = 115.500 TETA[25] = 0.6

R[26] = 89.755 B[26] = 121.000 TETA[26] = 2.4

R[27] = 89.193 B[27] = 126.500 TETA[27] = 5.2

R[28] = 88.152 B[28] = 132.000 TETA[28] = 8.8

R[29] = 86.548 B[29] = 137.500 TETA[29] = 12.9

R[30] = 84.352 B[30] = 143.000 TETA[30] = 17.1

R[31] = 81.593 B[31] = 148.500 TETA[31] = 21.1

R[32] = 78.355 B[32] = 154.000 TETA[32] = 24.6

R[33] = 74.769 B[33] = 159.500 TETA[33] = 27.3

R[34] = 71.000 B[34] = 165.000 TETA[34] = 29.1

R[35] = 67.231 B[35] = 170.500 TETA[35] = 29.9

R[36] = 63.645 B[36] = 176.000 TETA[36] = 29.4

R[37] = 60.407 B[37] = 181.500 TETA[37] = 27.5

R[38] = 57.648 B[38] = 187.000 TETA[38] = 24.2

R[39] = 55.452 B[39] = 192.500 TETA[39] = 19.6

R[40] = 53.848 B[40] = 198.000 TETA[40] = 14.3

R[41] = 52.807 B[41] = 203.500 TETA[41] = 8.8

R[42] = 52.245 B[42] = 209.000 TETA[42] = 4.1

R[43] = 52.031 B[43] = 214.500 TETA[43] = 1.1

R[44] = 52.000 B[44] = 220.000 TETA[44] = 0.0

R[45] = 52.000 B[45] = 220.000 TETA[45] = 0.0

R[46] = 52.000 B[46] = 360.000 TETA[46] = 0.0

6. Силовое исследование рычажного механизма.

6.1 Задачи силового исследования.

При силовом исследовании решаются следующие задачи

Определение сил действующих на звенья механизма.

Определение реакций в кинематических парах.

Определение уравновешивающего момента или силы действующей на ведущее звено.

6.2. Построение плана скоростей.

1). Определение VA1,2.

Задаемся масштабом:

Ра1=50 мм,

тогда

2). Определение

.

.

││

3). Определение VB.

Для определения VB воспользуемся теоремой подобия относительных скоростей.

4). Определение VC.

После всех расчетов строим планы аналогов скоростей механизма. Из произвольной точки полюса Р откладываем линию перпендикулярную О1А величиной Ра1,2. Получили точку а1,2. Через полюс проводим линию перпендикулярную О2А, а через точку а1,2–параллельную О2А. На пересечении поведенных линий получили точку а3. На линии Ра3, от точки а3 откладываем отрезок а3b. Далее, через полюс проводим линию параллельную х–х, а из точки b–параллельную СВ. На пересечении получим точку с.

Построение плана ускорений.

1). Определение аА1,2.

||О1А;

||О1А;

Задаемся масштабом построения, предварительно задавшись Пn=50мм:

=

=

Из произвольной точки П проводим отрезок длинной 50мм параллельно О1А, затем, перпендикулярно этому отрезку проводим отрезок аn1. Далее, соединяя точки а1,2 и П получаем полное ускорение аА1,2.

2). Определение ускорения точки А3.

Отрезок, определяющий

ускорение

на плане ускорений

равен

на плане ускорений

равен

||О2А

||О2А

Отрезок, определяющий

ускорение

на плане ускорений

равен

на плане ускорений

равен

Пn1= =

=

||

O2A

||

O2A

Поворачивая относительную скорость VA3A2 на 90 в сторону вращения и, откладывая от точки а1,2 отрезок длинной а1,2к получим точку к. Из точки к проводим линию перпендикулярную полученному отрезку. Из полюса проводим отрезок величиной П.n1 параллельно О2А–получили точку n1 Из этой точки, проводим линию перпендикулярную О2А. На пересечении двух прямых найдем точку а3.

3). Определение аВ. Для этого воспользуемся теоремой подобия относительных ускорений.

4) Определение аС.

Отрезок, определяющий

ускорение

на плане ускорений

равен

на плане ускорений

равен

аС||х–х

аС||х–х

Из точки n2 проводим отрезок равный bn2. С конца этого отрезка проводим перпендикуляр до пересечения с осью х–х. Получили точку с.

5). Определение

Определение сил действующих на звенья.

1). Определение сил инерции действующих на звенья.

2). Определение моментов инерции действующих на звенья.

3). Определение веса звеньев.

6.5 Определение реакций в кинематических парах.

Диада 4–5. Определение реакции R43.

Выбираем масштаб:

Составляем векторное равенство:

Из произвольной точки откладываем последовательно все силы и находим реакцию опоры и нормальную составляющую реакции со стороны 4 звена на третье.

Диада 2–3. Определение реакции F32.

Составляем векторное равенство:

Из произвольной точки откладываем последовательно все силы и находим реакцию опоры.

Силовой расчет ведущего звена.

Силовой расчет ведущего звена включает в себя:

Определение Мур.

Определение реакции опоры.

1). Определение Мур.

2) Составляем векторное равенство:

Из произвольной точки откладываем последовательно все силы и находим реакцию опоры.

6.7 Определение уравновешивающего момента с помощью теоремы Жуковского.

Если какой-либо механизм под действием системы сил, приложеных к этому механизму, находится в равновесии, то повернутый на 90 план скоростей механизма , рассматриваемыйкак твердое тело, вращающегося вокруг полюса плана и нагруженное теми же силами приложенными в соответствующих изображающих точках плана также находятся в равновесии.

Уравновешивающий момент можно найти использую рычаг Жуковского. Для этого необходимо все силы, действующие на механизм перениести на повернутый, на 90 план скоростей механизма. Т.к. переносятся только силы, а моменты нет, то мы разбиваем моменты на две силы и также переносим их на план скоростей.

Составляем уравнение равновесия.

Определение

Определение

Определение погрешности:

Кинематическое исследование рычажного механизма.

Задачи кинематического исследования.

Задачи кинематического исследования механизма состоят в определении:

1). Положений механизма в различные моменты времени.

2). Траекторий некоторых точек звеньев.

3). Величины и направления линейных скоростей и ускорений точек, угловых скоростей и ускорений звеньев.

Построение планов механизма.

Задаемся масштабом: принимаем оа1=50мм, тогда

;

;

Определение размеров звеньев на чертеже:

;

;

;

;

;

;

;

;

Построение планов механизма.

Проводим ось,

на которой

находятся опоры

1 и 2. Откладываем

расстояние

Y. Получили

точки О1 и О2.

Из точки О1

проводим окружность

радиусом

–длина

кривошипа; к

полученной

окружности

из точки О2

проводим две

касательные

длинной

–длина

кривошипа; к

полученной

окружности

из точки О2

проводим две

касательные

длинной

.

Получили два

мертвых положения:

7’ и

1. От положения

1 разбиваем

окружность

на двенадцать

равных частей;

далее от точки

О2 откладываем

линию длинной

YC

–получили

ось х-х. Из точки

В проводим

линию длинной

ВС на ось х–х.

Таким образом,

мы построили

план механизма

для первого

положения.

Затем, поворачивая

кулису О2В

на 300, снова

откладываем

линию длинной

ВС–получили

план механизма

для второго

положения и

т.д.

.

Получили два

мертвых положения:

7’ и

1. От положения

1 разбиваем

окружность

на двенадцать

равных частей;

далее от точки

О2 откладываем

линию длинной

YC

–получили

ось х-х. Из точки

В проводим

линию длинной

ВС на ось х–х.

Таким образом,

мы построили

план механизма

для первого

положения.

Затем, поворачивая

кулису О2В

на 300, снова

откладываем

линию длинной

ВС–получили

план механизма

для второго

положения и

т.д.

Построение планов аналогов скоростей.

1). Определение VA1,2.

Задаемся масштабом:

Ра1=50 мм,

тогда

2). Определение

.

.

││

3). Определение VB.

Для определения VB воспользуемся теоремой подобия относительных скоростей.

4). Определение VC.

После всех расчетов строим планы аналогов скоростей механизма. Из произвольной точки полюса Р откладываем линию перпендикулярную О1А величиной Ра1,2. Получили точку а1,2. Через полюс проводим линию перпендикулярную О2А, а через точку а1,2–параллельную О2А. На пересечении поведенных линий получили точку а3. На линии Ра3, от точки а3 откладываем отрезок а3b. Далее, через полюс проводим линию параллельную х–х, а из точки b–параллельную СВ. На пересечении получим точку с.

2 Введение.

Развитие современной науки и техники неразрывно связано с созданием новых машин, превышающих производительность и облегчающих труд людей, а также обеспечивающих средства исследования законов природы и жизни человека.

Целью создания машин является увеличение производительности и облегчение физического труда человека путем замены человека машиной. В некоторых случаях машина может заменять человека не только его физическом, но и в умственном труде. Так, например, ЭВМ заменяют человека или помогают ему в проведения необходимых математических операций, информационные машины обрабатывают большое количество заложенной в них человеком информации и дают ему необходимые сведения и т.д. Созданные человеком машины могут управлять производственными и другими процессами по определенным, заранее установленным программам и в некоторых случаях автоматически обеспечивать процессы с оптимальными результатами.

Наконец машины могут в некоторых случаях заменять отдельные органы человека, такие, как конечности (механизмы манипуляторов, протезы), искусственное сердце и др.

Таким образом, понятием машины охватывается большое число самых различных объектов, применяемых человеком для своих трудовых и физических функций.

Динамическое исследование рычажного механизма.

Задачи динамического исследования.

Динамический анализ включает в себя следующие основные задачи:

Расчет и построение графика приведенного момента сил полезного сопротивления.

Построение графика работ сил полезного сопротивления и сил движущих.

Построение графика разности работ сил движущих и сил полезного сопротивления.

Расчет и построение графика приведенного момента инерции рычажного механизма.

Построение кривой Виттенбауэра.

Расчет и построение графика истинной угловой скорости кривошипа.

Расчет и построение графика истинного углового ускорения кривошипа.

5.2 Определение момента инерции маховика.

1). Расчет и построение графика приведенного момента сил полезного сопротивления.

Значение приведенного момента определяем по формуле:

Полученные результаты сводим в таблицу.

Таблица 4.1

| Расчетная величина. | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

7’ |

|

|

0 | 636 | 744 | 768 | 744 | 648 | 480 | 144 | 0 |

| Рс | 0 | 53 | 62 | 64 | 62 | 54 | 40 | 12 | 0 |

| Ра | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 |

По полученным

результатам

строим график

.

.

Интегрирование

зависимости

по

обобщенной

координате

( т.е. по углу

поворота звена

приведения–кривошипа)

приводит к

получению

графика работы

сил полезного

сопротивления

АС=АС( )

в случае рабочей

машины и к получению

графика работы

сил движущих

АД=АД(

)

в случае рабочей

машины и к получению

графика работы

сил движущих

АД=АД( )

при рассмотрении

машины двигателя.

В том и другом

случае с целью

получения

наглядного

результата

целесообразно

применять метод

графического

интегрирования

зависимости

)

при рассмотрении

машины двигателя.

В том и другом

случае с целью

получения

наглядного

результата

целесообразно

применять метод

графического

интегрирования

зависимости

.

.

Для получения

графика АД=АД( )

применяют метод

линейной

интерполяции.

С этой целью

соединяют

прямой начало

и конец графика

АС(

)

применяют метод

линейной

интерполяции.

С этой целью

соединяют

прямой начало

и конец графика

АС( ).

).

2). Расчет и построение графика приведенного момента инерции рычажного механизма.

Расчет приведенного момента инерции производится по формуле:

ТЗВЕНА ПРИВЕДЕНИЯ=Т1+ Т2+ Т3+ Т4+ Т5

В качестве звена приведения обычно выбирается кривошип, поэтому данная формула в развернутой форме имеет вид:

Из формулы имеем

Данная формула неудобна для практического решения задачи, поэтому её преобразуют к такому виду, чтобы можно было использовать длины отрезков с плана скоростей. При этом надо иметь ввиду:

С учетом этого формула принимает вид

Полученные значения сводим в таблицу:

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 7 | 8 | 9 | 10 | 11 | |

|

pc3 |

0 | 16 | 22 | 24 | 25 | 22 | 15 | 7 | 0 | 6 | 21 | 29 | 10 |

| pb | 0 | 52 | 59 | 61 | 61 | 57 | 44 | 21 | 0 | 27 | 111 | 140 | 50 |

| bc | 0 | 15 | 9 | 6 | 2 | 10 | 13 | 10 | 0 | 12 | 29 | 10 | 17 |

|

ps4 |

0 | 55 | 59 | 62 | 63 | 56 | 41 | 18 | 0 | 23 | 106 | 141 | 49 |

| pc | 0 | 54 | 62 | 63 | 63 | 54 | 59 | 16 | 0 | 21 | 102 | 142 | 53 |

|

Iпр |

0 | 1,91 | 3,23 | 3,73 | 3,98 | 3,05 | 1,81 | 0,3 | 0 | 0,28 | 4,49 | 8,54 | 1,09 |

По результатам

строим график

Iпр=

Iпр( )

)

3). Построение диаграммы энергомасс.

Построение

этой диаграммы

выполняют путем

исключения

параметра

из диаграмм

из диаграмм

Т(

Т( )

и Iпр(

)

и Iпр( ).

В результате

получают диаграмму

энергомасс

).

В результате

получают диаграмму

энергомасс

Т(

Т( )

=

)

= Т(Iпр).

График Iпр(

Т(Iпр).

График Iпр( )

целесообразно

расположить

так чтобы ось

Iпр была

горизонтальной,

а

)

целесообразно

расположить

так чтобы ось

Iпр была

горизонтальной,

а

–вертикальной.

Положение осей

диаграммы

энергомасс

увязывают с

диаграммами

–вертикальной.

Положение осей

диаграммы

энергомасс

увязывают с

диаграммами

Т(

Т( )

и Iпр(

)

и Iпр( ).

После нахождения

всех точек

диаграммы

энергомасс

их соединяют

сплавной линией,

в результате

чего получается

кривая Виттенбауэра.

).

После нахождения

всех точек

диаграммы

энергомасс

их соединяют

сплавной линией,

в результате

чего получается

кривая Виттенбауэра.

5.3. Определение размеров маховика.

Углы наклона касательных к кривой Виттенбауэра определим по формулам:

После нахождения

углов проводят

две касательные

к кривой Виттенбауэра,

при этом они

ни в одной точке

не должны пересекать

кривую Виттеннбауэра.

Касательные

на оси

Т

отсекают отрезок

ab , с помощью

которого находится

постоянная

составляющая

приведенного

момента инерции

рычажного

механизма,

обеспечивающая

движение звена

приведения

с заданным

коэффициентом

неравномерности

движения:

Т

отсекают отрезок

ab , с помощью

которого находится

постоянная

составляющая

приведенного

момента инерции

рычажного

механизма,

обеспечивающая

движение звена

приведения

с заданным

коэффициентом

неравномерности

движения:

;

;

Определение частоты вращения маховика:

Принимаем материал маховика–чугун.

Определение момента инерции маховика:

;

;

Из последней формулы имеем

Принимаем D=1м.

h/c=1.2, тогда

Определение истинных значений ускорений и скоростей кривошипа.

Для этого используем пакет MathCAD.