Реферат: Пищевые производства

Карамель по объему производства среди различных видов кондитерских изделий занимает одно из первых мест.

Карамель - кондитерское изделие, полученное увариванием сахарного раствора с крахмальной патокой или инвертным сиропом до карамельной массы влажностью 1,5—4%. Карамель приготовляют из одной карамельной массы (леденцовой) или с различными начинками.

Карамельная масса при температуре свыше 100°С представляет собой вязкую прозрачную жидкость. По мере снижения температуры вязкость ее значительно возрастает. Масса приобретает пластичность при температуре 70—90°С. При этих температурах она хорошо формуется. При дальнейшем охлаждении ниже 50°С карамельная масса превращается в твердое стекловидное тело.

Ассортимент вырабатываемой в нашей стране карамели очень широк и подразделяется на две основные группы: леденцовая карамель, изготовленная из одной карамельной массы; карамель с начинками, состоящая из оболочки, изготовленной из карамельной массы, и начинок.

Леденцовую карамель вырабатывают разных видов: монпансье в форме мелких фигурок (в жестяных или других мелких коробках), в форме таблеток, завернутая по нескольку штук в тюбики; продолговатой (прямоугольной или овальной) формы, завернутая в этикетку. Карамель с начинками вырабатывают с широким ассортиментом начинок. В качестве начинок для карамели применяют различные кондитерские массы: фруктовую, ликерную, медовую, помадную, молочную, марципановую, масляносахарную (прохладительную), сбивную, ореховую, шоколадную и др. В зависимости от количества начинок и их расположения карамель может быть с одной начинкой, с двойной или несколькими и с начинкой, переслоенной карамельной массой. В зависимости от способа обработки карамельной массы карамель можно вырабатывать с прозрачной — необработанной оболочкой или непрозрачной- тянутой оболочкой, подвергнутой специальной обработке, и с разноцветными жилками.

Карамель изготовляют с различным внешним оформлением: завернутую в этикетки, фольгу и т. п., фасованную в коробки, пачки и т. п. или открытую со специально обработанной поверхностью:

глянцованной, обсыпанной сахарным песком, покрытой шоколадной глазурью и др.

Незавернутую карамель выпускают и без обработки поверхности, но при этом ее обязательно фасуют в водонепроницаемую тару (жесть, стекло).

В зависимости от рецептуры карамель может быть молочная, витаминизированная, лечебная, глазированная шоколадом и других видов.

В качестве основного сырья для производства карамели используют сахар-песок и крахмальную патоку, а также фруктово-ягодные полуфабрикаты, молочные продукты, жиры, яичный белок, какао-продукты, ореховые ядра, пищевые кислоты, эссенции, красители и т. п.

Технологический процесс приготовления карамели состоит из следующих стадий: приготовление сиропа; приготовление карамельной массы; охлаждение и обработка карамельной массы; приготовление карамельных начинок; формование карамели; охлаждение карамели; завертывание или отделка поверхности карамели;

упаковывание.

Каждая из этих стадий включает много отдельных операций, которые на разных предприятиях и при выработке карамели различных наименований выполняются по-разному.

На кондитерских фабриках карамель вырабатывают на поточно-механизированных линиях, где в одном синхронном потоке осуществляются перечисленные выше стадии производства и выполняются все необходимые операции.

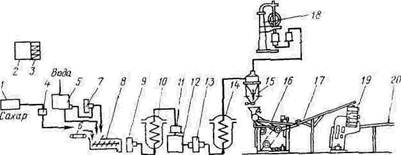

На рис. 1 приведена аппаратурно-технологическая схема по-. точно-механизированной линии для производства завернутой карамели с фруктовой начинкой. Линия работает следующим образом. Сахар из сборника 1 через просеиватель 4 и дозатор 6 непрерывно поступает в смеситель 8. Туда же непрерывно поступает патока из резервуара 2, оборудованного змеевиками 3, при помощи насоса 7. Туда же непрерывно поступает подогретая вода через дозатор 5. Полученную в смесителе 8 кашицеобразную смесь плунжерным насосом 9 непрерывно закачивают в варочную колонку 10. При этом сахар полностью растворяется. Полученный сироп, пройдя фильтр 11, накапливается в сборнике 12. Из сборника сироп непрерывно насосом-дозатором 13 закачивается в варочную змеевиковую колонку 14 вакуум-аппарата, в котором происходит уваривание сиропа в карамельную массу.

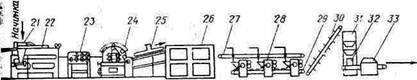

Вторичный пар, получаемый при этом, откачивается из вакуум-камеры 15 через конденсатор мокровоздушным насосом 18. Карамельная масса периодически отдельными порциями выливается из, вакуум-камеры 75 в загрузочную воронку охлаждающей машины 16, из которой она выходит в виде тонкого пласта (ленты) и движется по наклонной охлаждающей плите. При этом на движущийся пласт карамельной массы из дозатора непрерывно подаются эссенция, кислота и краситель. Охлажденная до 90—95°С карамельная масса конвейером 17 подается на тянульную машину 79, где масса непрерывно перетягивается, перемешивается с красящими и ароматическими добавками и насыщается воздухом. Тянутая масса непрерывно подается ленточным транспортером 20 в карамелеобкатывающую машину 22 с начинконаполнителем 21, который нагнетает начинку внутрь карамельного батона.

Выходящий из карамелеобкаточной машины карамельный жгут с начинкой внутри проходит через жгутовытягивающую машину 23, которая калибрует его до нужного диаметра. Откалиброванный карамельный жгут непрерывно поступает в карамелеформующую машину 24, которая формует его на изделия с рисунком на поверхности. Отформованная карамель непрерывной цепочкой поступает на узкий ленточный охлаждающий транспортер 25, на котором происходит охлаждение перемычек между изделиями и предварительное охлаждение самой карамели. Этим же транспортером карамель в виде цепочки подается в охлаждающий шкаф 26, где она разбивается на отдельные изделия и охлаждается. Охлажденная карамель из шкафа поступает на распределительный конвейер 27, вдоль которого установлены карамелезаверточные автоматы 28. Под распределительным конвейером расположен ленточный транспортер 29, на который поступает завернутая карамель со всех машин. Завернутая карамель промежуточным транспортером 30 подается на весы 31, взвешивается и упаковывается в картонные ящики 32, которые затем закрывают и оклеивают бандеролью на специальной машине 33.

Производительность линии 1000 кг/ч.

Рис. 1. Аппаратурно-технологическая схема поточно-механизированной линии для производства завернутой карамели с фруктовой начинкой

Методы консервирования плодов и овощей

(обеспложивающее фильтрование,ультрафиолетовое облучение)

Порча пищевых продуктов, в частности плодов и овощей, вызывается главным образом действием микроорганизмов. Плоды и овощи, содержащие много влаги, и такие пищевые вещества, как сахара, органические кислоты, азотистые вещества, витамины, пектиновые вещества и т. п., являются хорошей питательной средой для микробов.

Проникая в плоды и овощи, микроорганизмы начинают быстро размножаться и потреблять пищевые вещества. В процессе размножения и питания микробы разлагают ценные вещества растительного сырья с образованием спирта, кислот, а также ряда дурнопахнущих и ядовитых соединений, приводя к гибели плоды и овощи как живой организм и делая их непригодными для употребления в пищу. В качестве одного из примеров микробной порчи можно привести спиртовое брожение, вызываемое дрожжевыми организмами, а также некоторыми из плесневых грибов; суммарную реакцию спиртового брожения можно написать так:

![]()

![]()

Глюкоза Этиловый спирт

Таким образом, ценный компонент —сахар превращался в спирт, являющийся ядом для растительной клетки, и диоксид углерода, выделяющийся в газообразном состоянии и рассеивающийся в окружающей среде. При этом пищевая ценность растительного сырья снижается. Итак, брожение, прокисание, гниение являются микробиологическими процессами.

Иногда плоды и овощи или изготовленные из них продукты могут испортиться и в отсутствие микроорганизмов в силу различных биохимических процессов, протекающих в самих продуктах или в сырье. Эти биохимические процессы совершаются при наличии биологических катализаторов белковой природы - ферментов. Примером такого процесса, вызванного действием ферментов, является дыхание.

Дыхание растительного сырья - это с одной стороны, нормальный физиологический процесс, заключающийся в поглощении кислорода воздуха органическими веществами сырья с последующим их разложением и выделением углекислого газа. Эют биохимический процесс проистекает по схеме

![]()

при этом выделяется 2820 кДж теплоты.

Ни, с другой стороны, нужно имс1ь в виду, что растительное сырье эго живые органы растения, которые отделены от него. Поступление извне питательных веществ в эти органы уже прекращено. Поэтому протекающие в таком сырье биохимические процессы (особенно если они происходят интенсивно) приводя только к расходованию ценных питательных веществ, запасы которых истощаются без возобновления. Масса растительного сырья при хранении, превращаясь в газо- и парообразные вещества, уменьшается. Пищевая ценность снижается. Таким образом, нормальный, казалось бы, ферментативный физиологический процесс дыхания, если его не ограничить, ведет в конечном счете к ухудшению качества сырья, даже в отсутствие микроорганизмов.

Итак, объект переработки в плодоовощеконсервном производстве - это растительное сырье, которое может подвергаться порче и представляет собой живой организм. Однако главным возбудителем порчи сырья являются также живые микроскопические организмы — плесени, дрожжи, бактерии.

Проблема консервирования, сохранения плодов, овощей и продуктов их переработки сводится к регулированию жизненных процессов, лежащих в основе появления порчи. При этом имеются в виду как биологические процессы, протекающие в сырье, так и жизнедеятельность микробов. Изменяя условия среды, воздействуя на него или на микроорганизмы теми или иными физическими и химическими факторами, можно добиться уничтожения или подавления жизни возбудителя порчи (микроорганизма) и сохранения жизни сырья. Можно прекратить все жизненные процессы в сырье, не ухудшая его пищевых качеств и устранив возбудителя порчи, сохранить сырье как пищевой продукт и т. д.

Исходя из того, что проблема консервирования есть проблема биологическая, принято классифицировать все существующие способы консервирования но принципу воздействия на жизнь возбудителя или объекта порчи, разделяя их на три основные группы:

1. Основанные на принципе биоза (греческий корень "био" -жизнь), т. е. поддержания жизненных процессов в сырье и использования его естественною иммунитета — невосприимчивости к действию микроорганизмов

2. Основанные на принципе анабиоза, г. е. на замедлении, подавлении жизнедеятельное 1и микроорганизмов и растительного сырья при помощи различных физических, химических, физико-химических и биохимических факторов. При этом микроорганизмы всегда приводятся в анабиогическое состояние. Жизненные же процессы в сырье, как правило, прекращаются совсем.

3. Основанные на принципе абиоза, отсутствия жизни, т. е. на полном прекращении всех жизненных процессов как в сырье, так и в микроорганизмах.

Нужно сказать, что ни один из принципов, положенных в основу этой классификации, не может быть осуществлен на практике в чистом виде. Чаще всего тe или иные методы консервирования основываются на смешанных принципах Так, например, в первой группе методов встречаются элементы в юрой группы. Точно так же в группе анабиотических методов можно различить признаки группы, основанной на принципе отсутствия жизни. И наконец, в группу методов, основанных на принципе отсутствия жизни, всегда примешиваются элементы анабиоза. Однако верно и то, что каждая из групп все-гаки характеризуется преобладанием какого-либо одного принципа, и поэтому эта классификация, предложенная профессором Я. Я. Никитинским, удобна и помогает лучше уяснить сущность методов консервирования.

Обеспложивающая фильтрация—это фильтрация абсолютно прозрачного пищевого продукта через специальный материал, задерживающий микробы. Фильтрующим материалом является прессованная асбесто-целлюлозная масса, размеры пор которой меньше микробной клетки. Этот фильтрующий материал изготовляется в виде пластин, называемых СФ (стерилизующий фильтр). Таким образом, сущность обеспложивающей фильтрации заключается не в уничтожении микроорганизмов, а в механическом их отделении от продукта. Принцип абиоза, т. е. отсутствия «жизни», в таком продукте соблюден.

Положительной особенностью стерилизующей фильтрации как метода консервирования является возможность сохранить пищевой продукт «холодным» способом, т. е. без тепловой стерилизации.

Однако осуществление этого метода на практике связано с рядом трудностей, в первую очередь с необходимостью соблюдать строжайший режим производства. Для того чтобы получить стойкие при хранении консервы, одной лишь стерилизующей фильтрации недостаточно. Необходимо также разлить продукт в условиях, исключающих вторичное его заражение после стерилизующей фильтрации. Это означает, что стерильными как внутри, так и снаружи должны быть обеспложивающий фильтр, разливочный аппарат, консервная тара, укупорочные машина и материалы, воздух в помещении. Обслуживающий персонал должен принимать особые меры предосторожности, чтобы не внести инфекцию в продукт. Только при соблюдении всех этих условий можно избежать порчи продукта при хранении.

С другой стороны, основное достоинство метода — сохранение пищевого продукта без применения высоких температур, является в какой-то мере и недостатком его, ибо из-за отсутствия нагрева в технологическом процессе в продукте сохраняются ферменты. Эти ферменты катализируют биохимические реакции, что приводит в процессе хранения к появлению нежелательных посторонних привкусов и запахов в пищевых продуктах ив конечном счете к порче их. Поэтому продукт перед стерилизующей фильтрацией необходимо нагревать для инактивирования ферментов.

Наконец, метод обеспложивающей фильтрации является наименее универсальным из всех существующих приемов консервирования, так как он применим к ограниченному числу пищевых продуктов, отличающихся полной прозрачностью.

Ультрафиолетовое излучение, охватывающее область электромагнитных колебаний с длинами волн 136—4000 А, обладает большой энергией и поэтому оказывает сильное химическое и биологическое действие. В зависимости от длины волны действие различных участков ультрафиолетового спектра неодинаково. Область лучей с длиной волн от 4000 до 3300 А является химически активной. Зона в пределах 3300—2000 А является биологически активной, способствует синтезу в организме витамина А и оказывает" антирахитичное действие. Наибольшим воздействием на бактерии, подавляющим их жизнедеятельность и приводящим живые клетки к гибели, обладают лучи с длиной волн от 2950 до 2000 А. Данная область ультрафиолетовых лучей называется бактерицидной. Максимум бактерицидного действия оказывают лучи с длиной волны около 2600 А. За лучами с длиной волны 2000 А лежит малоизученная озонирующая область спектра.

Широкое использование бактерицидного эффекта ультрафиолетовых лучей для консервирования пищевых продуктов лимитируется их малой проникающей способностью, не превышающей долей миллиметра. Не пропускают УФ-лучей и стенки жестяной я стеклянной тары. Поэтому УФ-спектр может быть использован в основном для стерилизации поверхностей, в предположении, что глубинные слои материала не содержат микрофлоры. Так, например, мясо, хранившееся при 3—5 °С и облучаемое в течение 1 ч каждые сутки, на 8-е сутки было без признаков порчи.

Ультрафиолетовые лучи можно использовать для обеззараживания воздуха и поверхностей стен камер на пищевых предприятиях, для стерилизации тары, а также молока при условии обработки его в тонком слое.

Литература

1 Технология пищевых производств / под ред. Л. П. Ковальской/. – М.: Агропромиздат, 1988-286с

2 Назаров Н.И. и др. Технология и оборудование пищевых производств. – М.: Пищевая промышленность, 1977.

3 Ильченко С.Г., Марх А.Т.,Фан-Юнг А.Ф. Технология и технохимический контроль консервирования, - М.: Пищевая промышленность , 1979-422с.