Реферат: Организация технического обслуживания и ремонта автотранспорта

Министерство образования Украины

Черниговский государственный институт экономики и управления

Кафедра технологических дисциплин

Организация технического обслуживания и ремонта

автотранспорта

Реферативная работа по дисциплине

«Организация ремонта и технического

обслуживания машин»

Студент: Крысенко М.В.

Специальность: Промышленный менеджмент

курс IV, группа МП - 954

(подпись

студента)

(подпись

студента)

Научный руководитель:

профессор, Польшаков В.И.

(подпись научного руководителя)

Чернигов, 1998

Введение 3

1. Классификация подвижного состава 4

2. Способы оценки изменения технического состояния агрегатов 7

2.1. Прогнозирование пробега автомобиля до текущего ремонта его агрегатов 10

3. Планово-предупредительная система технического обслуживания и ремонта подвижного состава 14

3.1. Виды технического обслуживания и ремонта 14

3.2. Организация технического обслуживания и ремонта в автотранспортных предприятиях 18

3.3. Корректирование нормативов технического обслуживания и ремонта подвижного состава 19

3.4. Расчет производственной программы по техническому обслуживанию и текущему ремонту подвижного состава 21

4. Виды износа и разрушений деталей 25

5. Понятия и определения ремонтопригодности втомобилей 27

5.1. Показатели оценки ремонтопригодности автомобиля 29

6. Диагностика технического состояния шатунно-кривошипной группы двигателя 30

Заключение 34

Литература 35

Введение

Определение технического состояния агрегатов особенно необходимо, когда узел или агрегат отказал. По отдельным практически установленным признакам можно найти сопряжение или узел, где нарушена работоспособность. Но это крайний случай. Желательно момент наступления отказа предвидеть заранее с тем, чтобы его исключить.

В практических условиях узел (агрегат) ремонтируют, детали заменяют на основе имеющегося опыта эксплуатации автомобилей в заданных условиях, пробег до ремонта оценивают по статистическим данным с большой погрешностью. Повышение точности оценки технического состояния агрегата позволяет уменьшить затраты на ремонт неисправного агрегата за счет прогнозирования пробега автомобиля до наступления предельного изменения технического состояния, если известны предельная величина, закономерность изменения критерия в процессе эксплуатации и состояние узла (агрегата) за предыдущий пробег.

Причиной изменения технического состояния узла является износ. Но, пожалуй, определяют непосредственно по износу только техническое состояние шин, коробки передач, заднего моста, рулевого управления - по изменению высоты протектора, по зазорам в зубчатых передачах, в шарнирах и других сопряжениях. Величину неисправности узлов, агрегатов оценивают по изменению эксплуатационных показателей: расходу масла, прорыву газов в картер двигателя, шумам, температуре нагрева и др.

1. Классификация подвижного состава

Подвижной состав автомобильного транспорта классифицируется в зависимости от вида применяемого топлива для двигателя, а также от характера использования автомобилей в народном хозяйстве.

В основном на автомобили устанавливают поршневые двигатели внутреннего сгорания.

В зависимости от вида применяемого топлива двигатели внутреннего сгорания, а следовательно, и автомобили, на которых они установлены, подразделяются на карбюраторные - топливом является бензин, дизельные – топливом является дизельное топливо, газобаллонные - топливом являются сжатые или сжиженные горючие газы.

По характеру использования подвижной состав разделяется на транспортный (грузовой и пассажирский) и специальный. Транспортный подвижной состав предназначен для перевозки грузов или пассажиров, специальный - для выполнения различных, преимущественно нетранспортных работ, производимых с помощью установленного на нем оборудования.

К транспортному подвижному составу относятся грузовые автомобили, седельные тягачи с полуприцепами, грузовые прицепы, легковые автомобили, автобусы и пассажирские прицепы, а к специальному - пожарные автомобили, автокраны, машины для уборки городских территорий, передвижные ремонтные мастерские, автомагазины и т. п.

Транспортный подвижной состав в свою очередь делится на подвижной состав общего назначения и специализированный (по виду и характеру перевозок).

Для каждого вида грузовых и пассажирских перевозок должен выбираться подвижной состав с техническими характеристиками, соответствующими свойствам перевозимых грузов и характеру перевозок.

Грузовые автомобили классифицируются по грузоподъемности и по типу кузова.

По грузоподъемности (т. е. полезному грузу, перевозимому в кузове) автомобили подразделяются на:

Особо малой грузоподъемности …………………………..от 0,3 до 1,0 т

Малой грузоподъемности ………………………………….от 1,0 до 3,0 т

Средней ……………………………………………………...от 3,0 до 5,0 т

Большой …………………………………………………..…от 5,0 до 8,0 т

Особо большой грузоподъемности ……………………….….. 8 т и более

По типу кузова как грузовые автомобили, так и прицепы и полуприцепы разделяются на автомобили и прицепы общего назначения с кузовом «грузовая платформа» и специализированные.

Кузова специализированных грузовых автомобилей, полуприцепов и прицепов приспособлены для перевозки грузов определенного вида. Из специализированного подвижного состава наибольшее распространение получили: автомобили-самосвалы, автомобили-цистерны, автомобили-фургоны, автомобили со сменными кузовами.

Автомобили-самосвалы, полуприцепы н прицепы могут разгружаться за счет опрокидывания кузова назад или в сторону.

Автомобили, полуприцепы и прицепы-фургоны имеют закрытые кузова, внутри которых находятся приспособления, необходимые для перевозки определенного вида грузов. Они широко применяются для перевозки промышленных товаров, продовольствия, могут быть использованы для походных мастерских, лабораторий, автолавок.

Автомобили, полуприцепы и прицепы-цистерны используются для перевозки жидких наливных грузов: различных видов топлива, молока, кислот и т. д.

Особое значение приобретают автомобили, на которых применяются сменные кузова, что сокращает до минимума сроки погрузки и разгрузки и дает возможность использовать автомобили для различного вида работ. Время погрузки при этом состоит из времени постановки кузова на автомобиль, время разгрузки — из времени снятия кузова с автомобиля.

Для увеличения массы перевозимого груза за одну ездку большое значение приобретают автопоезда. Автопоездом называется автомобиль-тягач с одним и более полуприцепом или прицепом.

Автомобили-тягачи могут быть двух типов: седельные и буксирные. Седельные работают в сочетании с полуприцепами, часть нагрузки которых передается на шасси автомобиля-тягача. Для того чтобы воспринимать это усилие и обеспечивать сцепку с полуприцепом, на шасси автомобиля-тягача устанавливается опорно-сцепное устройство — седло. Буксирные работают в сочетании с прицепами, они выполняются на базе двух - или трехосных шасси грузовых автомобилей, которые и буксируют прицепы. Буксирный автомобиль-тягач может сам тоже нести нагрузку. Для соединения автомобиля-тягача с прицепом, последний имеет сцепное устройство.

Пассажирские автомобили в зависимости от вместимости, конструкции и назначения разделяются на легковые автомобили и автобусы.

Легковые автомобили подразделяются по рабочему объему цилиндров двигателя и по конструкции кузова.

По рабочему объему цилиндров двигателя легковые автомобили могут быть:

Особо малого класса ……………..до 1 2 л

Малого …………………………….от 1,2 до 1,8 л

Среднего …………………………..от 1,8 до 3,5 л

Большого …………………………….свыше 3,5 л

По конструкции кузова легковые автомобили могут иметь кузов:

седан — закрытый, четырехдверный, с двумя или тремя рядами сидений;

лимузин — закрытый, четырехдверный, с двумя или тремя рядами сидений и перегородкой позади переднего сиденья;

купе — закрытый, двухдверный, с одним или двумя рядами сидений;

кабриолет — с открывающимся верхом, двух или четырехдверный, с двумя или тремя рядами сидений;

фаэтон — с открывающимся верхом, двух- или четырехдверный, с двумя или тремя рядами сидений и со съемными боковинами;

пикап — кабина закрытая, задняя часть, предназначенная для груза, открыта или открывающаяся, может иметь откидные скамейки и дверь в задней стенке;

фургон — закрытый, трехдверный, с одним рядом сидений;

универсал — закрытый, имеет два ряда сидений, пятидверный; вместо багажника - место для груза.

Автобусы классифицируются по длине кузова, определяющей вместимость, и по назначению.

По длине автобусы подразделяются на:

Особо малого класса ………….до 5 м

Малого класса ...........……….. 6 - 7,5 м

Среднего ...........………………..8 - 9,5 м

Большого ............………….. 10,5 - 12,0 м

По назначению автобусы подразделяются на: городские и пригородные; местного сообщения; междугородные; туристские и экскурсионные.

Подвижной состав автомобильного транспорта по степени приспособленности к работе в различных условиях подразделяется на:

автомобили обычной проходимости, предназначенные для эксплуатации по благоустроенным дорогам;

автомобили повышенной проходимости, предназначенные для эксплуатации по неблагоустроенным дорогам и в отдельных случаях по бездорожью.

По общему числу колес и числу ведущих колес автомобили условно обозначают формулой, где первая цифра - общее число колес, а вторая число ведущих колес.

Пример: 4Х2 — автомобиль имеет четыре колеса (две оси), из них ведущих - два (одна ось). Такая формула характерна для автомобиля обычной проходимости.

6Х6— автомобиль имеет шесть колес (три оси) и все ведущие. Эта формула характерна для автомобилей повышенной проходимости. [2, c. 4-7]

2. Способы оценки изменения технического состояния агрегатов

При обосновании оптимального режима технического обслуживания автомобиля перечень операций определяют по коэффициенту повторяемости, периодичность устанавливают пока еще по статистическим данным пробега автомобиля до допустимого значения параметра узла, агрегата. Так как пробег до предельного состояния узла является случайным, то разброс данных большой и потому для снижения затрат периодичность до технического обслуживания принимают больше минимальной, с учетом доверительного уровня вероятности. Но при этом, как известно, определенная часть автомобилей нуждается в техническом обслуживании раньше установленной периодичности, а подавляющая часть -позже. Для сокращения затрат на техническое обслуживание и повышение надежности необходимо работы производить, когда параметр достигает допустимого значения. А это важно только при своевременном и точном определении технического состояния автомобиля без его разборки. Технический контроль, который в настоящее время в автотранспортных предприятиях производят главным образом визуально, недостаточно эффективен, оценка технического состояния зависит от квалификации контролера. Для объективного контроля необходимы соответствующие контрольные приборы. Инструментальное определение технического состояния узла, агрегата без разборки называют диагностикой.

В зависимости от технологии проведения диагностику делят на стендовую и ходовую, применяют главным образом стендовую. Для ходовой диагностики на автомобиль устанавливают приборы на время испытаний, например, мерный бачок при проверке расхода топлива автомобилем. Более прогрессивной является ходовая диагностика с помощью встроенных приборов, которые позволяют в любой момент проверить состояние агрегата (по примеру указателя температуры воды, давления масла и количества топлива в баке).

Применение средств диагностики снижает затраты на техническое обслуживание и текущий ремонт на 5%, расход запасных деталей и материалов - на 10%, топлива и шин - на 20%. Только контроль момента зажигания повысил мощность двигателей ГАЗ и ЗИЛ на 10 - 12%. Срок окупаемости средств диагностики в крупном (500-600 автомобилей) автотранспортном предприятии около года.

Для создания приборов, с помощью которых можно определить техническое состояние агрегата без разборки, необходимо, прежде всего, установить диагностирующий симптом, который характеризовал бы техническое состояние объекта, изменение в структуре объекта.

Техническое состояние автомобиля характеризуют структурные параметры (зазоры, межцентровые расстояния, прогибы, смещения, линейные размеры, состояние поверхностей сопрягаемых деталей и т. д.). Взаимодействие автомобиля с внешней средой (дорожные, климатические и др. условия) изменяют его техническое состояние. Изменение структурных параметров агрегатов автомобиля имеет определенные закономерности, не изученные в полном объеме.

При работе сложных динамических систем происходят различного рода физические, механические, химические и другие процессы. Параметры этих процессов называют выходными, они изменяются с изменением структурных параметров. Выходные процессы зависят от внешних условий, технического состояния объекта (внутренних условий). При диагностировании принимают внешние условия строго фиксированными, и тогда изменение выходных процессов определяется только изменением структурных параметров объекта.

Об изменении технического состояния узла можно судить по непосредственному признаку (например, разбраковка деталей по результатам их измерений); по совокупности косвенных признаков (например, оценка состояния газораспределительного механизма по стукам и вибрациям). При известной четкой взаимосвязи структурных и выходных параметров объекта в определенных условиях последние можно принимать за косвенные признаки или симптомы неисправного технического состояния узла (агрегата) без его разборки, так как выходные процессы и соответствующие им выходные параметры можно наблюдать и измерять извне. Чтобы параметр выходного процесса мог стать диагностическим симптомом, он должен быть однозначным, со строгой зависимостью структурного параметра и параметра выходного процесса; с широким полем изменения, когда относительное изменение параметра выходного процесса гораздо больше изменения структурного параметра; удобным для измерения.

Диагностические симптомы по степени их взаимозависимости делят на независимые и зависимые. Независимые указывают на конкретную неисправность (измерением величины прогиба трубы карданного вала непосредственно определяют неисправность). Эти симптомы еще называют частными, они указывают на вполне конкретную неисправность узла или механизма. Частные симптомы и методы их измерения разработаны пока еще мало. Зависимые или симптомы-комплексы позволяют установить неисправность по нескольким симптомам одновременно. Например, износ тормозных накладок колеса определяют по тормозному пути колеса или тормозному усилию на этом колесе и по величине свободного хода педали. Определить износ накладок только по велечине тормозного пути невозможно. В состав симлтомов-комплетасов входят часто общие (иптетральные), которые характеризуют техническое состояние объекта в целом, например, величина мощности двигателя, расход топлива, суммарный окружной люфт деталей трансмиссии, общий уровень шума агрегата, величина тормозного пути, давления масла в магистрали и др.

Необходимы глубокие исследования неисправных состояний узлов и агрегатов автомобиля и сопутствующих им выходных процессов и их параметров, которые могли бы служить симптомами неисправностей. Для этого следует изучить характерные процессы, сопутствующие работе сопряжения, находящегося в исправном или неисправном состояниях (шум, вибрация, стук, колебания давления и др.), выполнить анализ параметров этих процессов с точки зрения соответствия требованиям к диагностическим симптомам, исследовать закономерности изменения параметров, сопутствующих выходных процессов от пробега узла или агрегата, установить допустимые и предельные значения этих параметров для разных условий эксплуатации, разработать эффективные методы и быстродействующую аппаратуру для фиксации диагностических симптомов. При оптимальном диагностировании любую неисправность объекта диагностики можно обнаружить по наименьшему числу симптомов, следовательно, применять малое количество приборов и датчиков и свести к минимуму трудоемкость диагностирования, исследовать и разработать точные методы прогнозирования с целью установления ресурса безотказной работы узла, агрегата, автомобиля в целом.

В качестве диагностирующих симптомов применяют различные параметры, в том числе:

величину относительного смещения сопряженных деталей (окружные люфты в агрегатах трансмиссии, зазоры между торцами коромысла или толкателя и клапана, между шкворнем и втулкой, в подшипниках колес, пробуксовка сцепления);

скорость и температуру нагрева сопряжений (качество регулирования подшипников вала, тормозов и др.);

герметичность рабочих объемов (давление в шинах, утечка воздуха из камеры сгорания двигателя, течи, подтекания и др.);

содержание примесей в масле, состав и концентрацию компо-нентов в отработавших газах двигателя;

электрическая характеристика (систем зажигания и других электрических цепей);

мощностные, экономические показатели и т. д.

Перед измерением перечисленных параметров оценку технического состояния узла, агрегата производят визуальным контролем. Внедрение технической диагностики, инструментальной проверки не заменяет операции технического контроля, субъективной оценки состояния механизма при проверке выполнения объема и качества технического обслуживания и текущего ремонта.

При диагностике сложных механизмов необходимо вначале измерить параметры, которые характеризуют агрегат в целом, а затем переходить к диагностике элементов механизма. Изменение технического состояния узла, агрегата автомобиля предварительно можно оценить в колнчественной форме на основе системного подхода к автомобилю, по износу, например, протектора шин, зубчатых передач, шлицевых соединений, крестовин и т. д.

При диагностике двигателя оценивают его работоспособность по мощностным и экономическим показателям. С этой целью измеряют силу тяги или мощность, расход топлива при заданной нагрузке и скорости движения. Мощность можно измерить по интенсивности разгона автомобиля при полном открытии дросселя.

О техническом состоянии автомобиля судят и по величине механических потерь в агрегатах трансмиссии, по результатам внешнего осмотра. Чем больше механические потери, тем меньше накат. Накат автомобиля определяют по пути, пройденному автомобилем с поставленным в нейтральное положение на скорости 30 км/ч рычагом коробки передач. На стенде с помощью электродвигателя можно измерить и коэффициент полезного действия трансмиссии автомобиля. При нейтральном положении рычага коробки передач включают электродвигатели нагрузочного устройства стенда и измеряют величину крутящего момента, необходимого для привода трансмиссии.

Более конкретную оценку технического состояния сложных механизмов можно получить по результатам диагностики элементов механизма. [1, c. 61-80]

2.1. Прогнозирование пробега автомобиля до текущего ремонта его агрегатов

Прогнозирование потребности какого-либо агрегата в ремонте позволяет еще до наступления отказа выполнить регулировочные работы, подготовить детали для текущего ремонта и выполнить текущий ремонт при оптимальном пробеге. Прогнозировать потребность агрегата в текущем ремонте можно по экономическому или техническому критериям, а также по изменению технического состояния данного агрегата.

Прогнозированием технического состояния сопряжения называют научно обоснованное определение с известной вероятностью пробега, по истечении которого диагностируемый параметр или эксплуатационный показатель достигнет заданного значения. Для прогнозиро-вания изменения технического состояния узла или агрегата необходимо знать закономерность изменения критерия состояния в зависимости от пробега автомобиля и результаты диагностирования при разных пробегах конкретного узла или агрегата.

Поскольку причиной изменения технического состояния узлов автомобиля является износ сопряжений, то и прогнозировать следовало бы износ сопряжений. Практически такое прогнозирование возможно для шин и тех узлов, в которых измерение зазора в сопряжениях можно выполнить сравнительно просто и с высокой точностью. Зазор, люфт в сопряжениях довольно просто можно измерить в системе управления, например, рулевого колеса, в редукторе заднего моста, между зубьями шестерен коробки передач, в карданных шарнирах, в шлицевых соединениях и т. д.

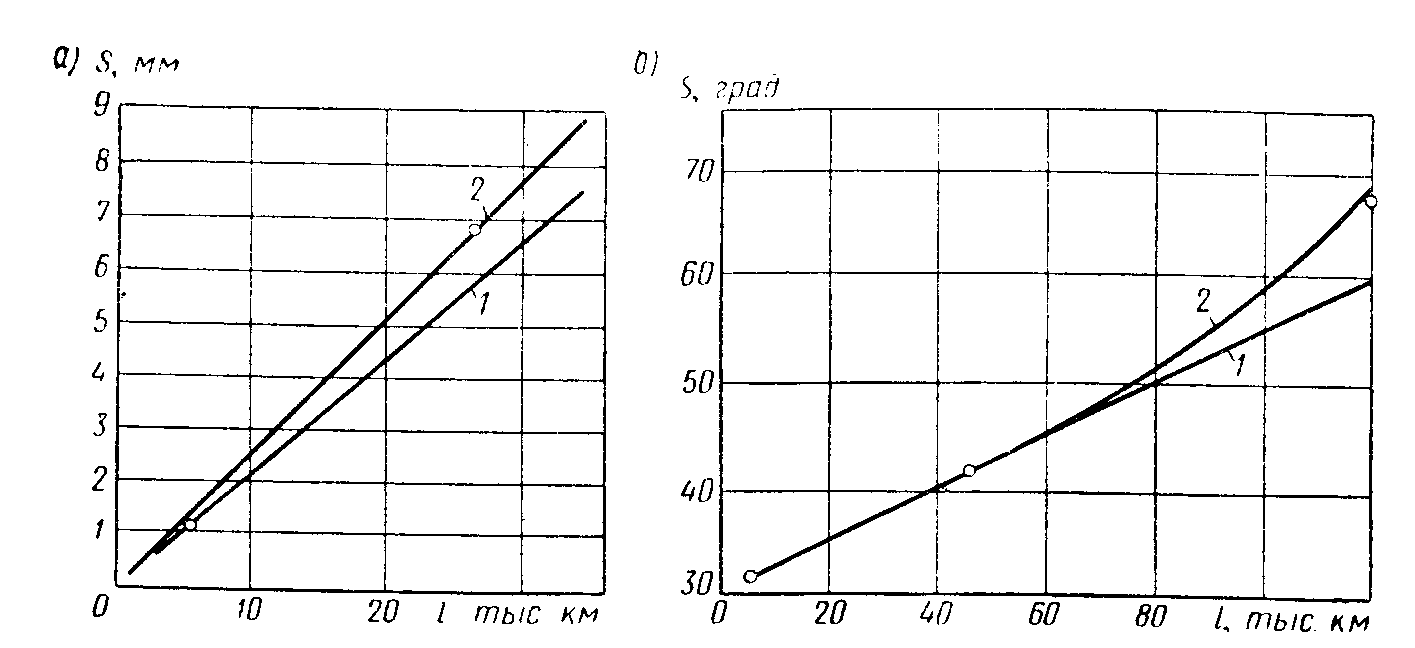

Прогнозирование износа сопряжений и деталей в процессе эксплуатации автомобиля можно производить по износу шин. /рис. 2.1/, а приведены данные по износу протектора шины легкового автомобиля в зависимости от пробега. Глубина канавки нового протектора 10 мм; после пробега 5,5 тыс км. она стала 8,8 мм, износ составил 1,2 мм. При такой интенсивности изнашивания протектора пробег автомобиля до полного его износа составит значительно больше 40 тыс. км - кривая 1. По результатам второго измерения можно скорректировать пробег автомобиля до снятия покрышки в ремонт для наложения нового протектора (кривая 2), он несколько меньше 40 тыс. км. Ошибка прогнозирования величины пробега шины до предельного состояния может быть из-за того, что принята линейная зависимость вместо экспоненциальной.

Определение технического состояния агрегатов особенно необходимо, когда узел или агрегат отказал. По отдельным практически установленным признакам можно найти сопряжение или узел, где нарушена работоспособность. Но это крайний случай. Желательно момент наступления отказа предвидеть заранее с тем, чтобы его исключить.

В практических условиях узел (агрегат) ремонтируют, детали заменяют на основе имеющегося опыта эксплуатации автомобилей в заданных условиях, пробег до ремонта оценивают по статистическим данным с большой погрешностью. Повышение точности оценки технического состояния агрегата позволяет уменьшить затраты на ремонт неисправного агрегата за счет прогнозирования пробега автомобиля до наступления предельного изменения технического состояния, если известны предельная величина, закономерность изменения критерия в процессе эксплуатации и состояние узла (агрегата) за предыдущий пробег.

Причиной изменения технического состояния узла является износ. Но, пожалуй, определяют непосредственно по износу только техническое состояние шин, коробки передач, заднего моста, рулевого управления - по изменению высоты протектора, по зазорам в зубчатых передачах, в шарнирах и других сопряжениях. Величину неисправности узлов, агрегатов оценивают по изменению эксплуатационных показателей: расходу масла, прорыву газов в картер двигателя, шумам, температуре нагрева и др. [1, c.60]

Рис. 2.1. Изменение технического состояния узлов в процессе эксплуатации

автомобиля:

а — износ S протектора шипы автомобиля ГАЗ-24 в зависимости от пробега l по результатам

двух измерении: 1 — первого; 2 — второго;

б — изменение зазора (люфта) S в редукторе автомобиля ЗИЛ-130 в зависимости от пробега l:

1 — линейная зависимость; 2 — экспоненциальная зависимость.

Приведенный графический способ прогнозирования является простейшим, его вполне можно применять при линейной закономерности износа или изменения другого критерия технического состояния узла в зависимости от пробега автомобиля. Аналогично можно прогнозировать износ тормозных накладок.

Износ остальных сопряжений деталей, изменение большинства эксплуатационных показателей имеет более сложную закономерность.

Прогнозировать техническое состояние некоторых агрегатов, узлов и сопряжений можно только по эксплуатационным показателям, так как измерить зазоры, люфты без разборки узла невозможно. Так, техническое состояние сопряжения кольцо - канавка поршня двигателя внутреннего сгорания можно оценить по расходу масла на угар, сопряжения кольцо - гильза — по утечке газа в картер, подшипников коленчатого вала и всей совокупности сопряжений двигателя внутреннего сгорания, смазка которых производится под давлением, по изменению давления в системе смазки.

П

рогнозирование

потребности

агрегата в

текущем ремонте

следует производить

главным образом

по экономическому

критерию. Замену

агрегата, узла,

детали производят

при минимальных

суммарных

удельных затратах

Са

на приобретение

и на поддержание

Спр

работоспособности

Удельные затраты на приобретение Са зависят от стоимости агрегата Са и его пробега l после установки

Удельные затраты на поддержание работоспособности Спр зависят от стоимости СД заменяемых детален, узлов, величины заработной платы Сз рабочим за установку, убытка Сп от простоя автомобиля и пробега l с начала эксплуатации

При расчете удельных затрат на поддержание работоспособности при пробеге l автомобиля с начала эксплуатации суммируют стоимость всех замененных за это время деталей, зарплату рабочих за установку всех этих деталей и убытки от простоя автомобиля при замене отказавших деталей или узлов.

По удельным затратам определяют экономически обоснованный пробег автомобиля до замены дорогостоящей детали, узла, агрегата и постановки автомобиля в капитальный ремонт. [1, c. 81-86]

3. Планово-предупредительная система технического обслуживания и ремонта подвижного состава

Для поддержания подвижного состава автомобильного транспорта в технически исправном состоянии, необходимом для нормальной эксплуатации, принята планово-предупредительная система технического обслуживания и ремонта.

Технически исправное состояние подвижного состава достигается путем технического обслуживания и ремонта.

Техническое обслуживание проводится принудительно в плановом порядке через определенные пробеги или время простоя подвижного состава.

Ремонт предназначен для восстановления и поддержания работоспособности подвижного состава, устранения отказов и неисправностей, возникших при работе или выявленных в процессе технического обслуживания. Ремонтные работы выполняются как по потребности (после появления соответствующего отказа или неисправности), так и по плану через определенный пробег или время работы подвижного состава - предупредительный ремонт.

Техническое обслуживание и ремонт подвижного состава производят с предварительным контролем или без него. Основным методом проведения контрольных работ является диагностика, которая служит для определения технического состояния автомобиля и агрегатов без разборки.

Цель диагностики при техническом обслуживании заключается в определении действительной потребности в производстве работ, выполняемых при каждом обслуживании, и прогнозировании момента возникновения отказа или неисправности.

Цель диагностики при ремонте заключается в выявлении причин отказа или неисправности и установлении наиболее эффективного способа их устранения.

3.1. Виды технического обслуживания и ремонта

Техническое обслуживание подвижного состава по периодичности, перечню и трудоемкости выполняемых работ подразделяется на:

ежедневное техническое обслуживание (ЕО);

первое техническое обслуживание (ТО-1);

второе техническое обслуживание (ТО-2);

сезонное техническое обслуживание (СО).

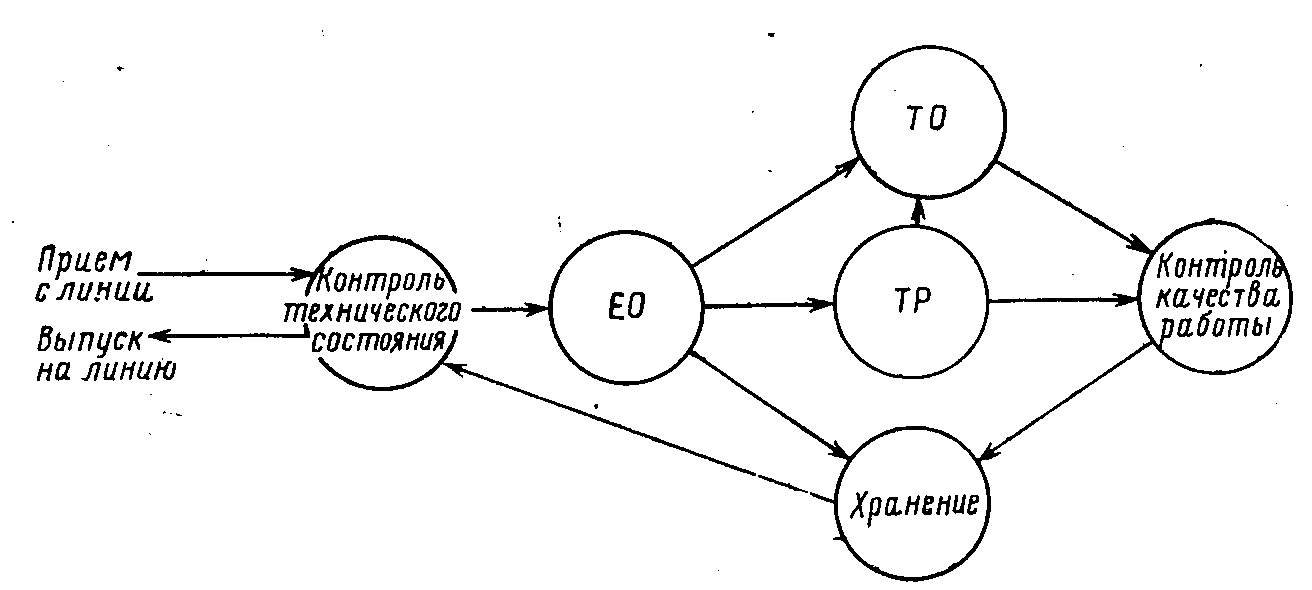

Производство технического обслуживания и ремонта подвижного состава в автотранспортных предприятиях осуществляется по схеме, приведенной на /рис. 3.1/.

Ежедневное обслуживание (ЕО) включает в себя: проверку прибывающего с линии и выпускаемого на линию подвижного состава, внешний уход за ним и заправочные операции. Для проверки подвижного состава в автотранспортном предприятии создается контрольно-технический пункт (КТП) с осмотровой канавой и комплектом необходимых, инструментов, приспособлений и оборудования. Проверка подвижного состава входит в обязанности водителя и работников отдела технического контроля (ОТ К).

Рис. 3.1. Схема обслуживания и ремонта подвижного состава АТП

При проверке подвижного состава, прибывающего с линии, устанавливаются: время прибытия, показания счетчика пройденного расстояния и остаток топлива в баке автомобиля; комплектность подвижного состава; наличие неисправностей, поломок, повреждений; потребность в текущем ремонте.

В случае необходимости составляется заявка на текущий ремонт с перечнем неисправностей, подлежащих устранению, и акт о повреждении подвижного состава с указанием характера, причин поломки и лиц, ответственных за нее.

При выпуске на линию подвижного состава проверяется его внешний вид, комплектность и техническое состояние, а также выполнение назначенного для него накануне обслуживания или ремонта (по данным внешнего осмотра и учетной документации).

Проверка производится по определенному перечню операций, составляемому в автотранспортном предприятии с учетом конструкции нспользуемого подвижного состава и условий его эксплуатации. Перечень должен предусматривать обязательную проверку исправности систем, агрегатов, узлов и деталей подвижного состава, влияющих на безопасность движения, в том числе рулевого управления, тормозов, подвески, колес и шин, кузова и кабины, приборов наружного освещения, световой и звуковой сигнализации, стеклоочистителей.

При смене водителей на линии техническое состояние подвижного состава на момент его передачи проверяется водителем, закончившим смену, совместно с водителем, приступающим к работе. Исправность подвижного состава подтверждается подписями водителей в путевом листе с указанием времени передачи и показаний спидометра.

Для выполнения операций внешнего ухода за подвижным составом, заключающихся в уборке кузова и кабины, мойке и обтирке или обсушке, в автотранспортном предприятии создаются посты или линии внешнего ухода с моечными установками и другим необходимым оборудованием.

Заправочные операции ЕО — заправку автомобилей топливом, доливку масла в картер двигателя и охлаждающей жидкости в радиатор производят водители за счет своего рабочего времени, предусмотренного режимом их работы. Заправка топливом производится, как правило, на автозаправочных станциях по талонам, доливка масла и воды в автотранспортном предприятии.

Сроки проведения ЕО обусловливаются пробегом подвижного состава за рабочий день.

Первое техническое обслуживание (ТО-1) включает контрольные, крепежные, регулировочные и смазочные операции, выполняемые, как правило, без снятия с подвижного состава или частичной разборки (вскрытия) обслуживаемых приборов, узлов и механизмов.

ТО-1 выполняется в течение промежутка времени между рабочими сменами подвижного состава (в межсменное время).

Второе техническое обслуживание (ТО-2) включает в себя все операции ТО-1, производящиеся в расширенном объеме, причем в случае необходимости обслуживаемые приборы, узлы и механизмы вскрывают или снимают с подвижного состава.

Для проведения ТО-2 подвижной состав может сниматься с эксплуатации.

Техническое обслуживание ТО-1 и ТО-2 выполняется через определенный пробег, устанавливаемый в зависимости от условий эксплуатации подвижного состава /табл. 3.1/.

Сезонное техническое обслуживание (СО) проводится 2 раза в год. Оно является подготовкой подвижного состава к эксплуатации в холодное и теплое время года, преимущественно совмещается с ТО-2 с соответствующим увеличением трудоемкости работ.

Таблица 3.1.

Переодичность технического обслуживания подвижного состава

(I категория условий эксплуатации)

Типы автомобилей |

Переодичность технического обслуживания, км |

|

| ТО-1 | ТО-2 | |

|

Легковые Автобусы Грузовые автобусы на базе грузовых автомобилей |

3 500 2 600 2 200 |

14 000 13 000 11 000 |

В каждом автотранспортном предприятии должны составляться ежемесячные планы-графики выполнения ТО-1 и ТО-2, учитывающие апериодичность проведения этих видов обслуживания и планирущие среднесуточные пробеги подвижного состава. Сроки постановки подвижного состава в обслуживание могут указываться в планах-графиках либо общим пробегом от начала эксплуатации по показаниям счетчика пройденного расстояния, либо календарными днями. При пользовании планами-графиками второго типа они подлежат текущей корректировке по фактическому пробегу подвижного состава.

Текущий ремонт предназначен для устранения возникших отказов и неисправностей автомобиля и агрегатов (прицепов и полуприцепов) и должен способствовать выполнению установленных норм пробега до капитального ремонта при минимальных простоях. Текущий ремонт выполняется путем проведения разборочно-сборочных, слесарно-подгоночных и других необходимых работ с заменой: у агрегата отдельных изношенных или поврежденных деталей кроме базовых (корпусных); у автомобиля (прицепа, полуприцепа) отдельных узлов и агрегатов, требующих текущего или капитального ремонта.

Потребность в текущем ремонте выявляется во время работы подвижного состава на линии и при проведении очередного технического обслуживания.

Капитальный ремонт предназначен для восстановления работоспособности автомобилей и агрегатов и обеспечения пробега до последующего капитального ремонта или списания не менее 80% от нормы для новых автомобилей или агрегатов. При капитальном ремонте обязательна полная разборка агрегатов на детали и ремонт базовых деталей.

К базовым (корпусным) деталям автомобиля относятся блок цилиндров, картер коробки передач, трубы карданного вала, картер ведущего моста, балка переднего моста или поперечина при независимой подвеске, картер рулевого механизма и гидроусилителя, каркас кабины, продольные балки рамы. [2, c. 162-167]

3.2. Организация технического обслуживания и ремонта в автотранспортных предприятиях

В основе организации производства технического обслуживания и текущего ремонта лежат обоснованные трудоемкости и продолжительность выполнения всех работ.

Исходные трудоемкости рассчитаны на автотранспортные предприятия, насчитывающие 150 - 300 ед. подвижного состава при пробеге, с начала эксплуатации, составляющем 50 - 75% от пробега до капитального ремонта, и оснащенные средствами механизации согласно табелю гаражного оборудования.

Нормы трудоемкости ЕО включают трудоемкости уборочных и моечных работ, при ТО-1 и ТО-2 - трудоемкости ЕО и СО, а также трудоемкости сопутствующих ремонтов не включаются. Трудоемкость дополнительных работ по СО составляет для районов средней полосы 20% к трудоемкости ТО-2.

Общая продолжительность нахождения подвижного состава в техническом обслуживании и ремонте не должна превышать норм, приведенных в Положении.

Нормы трудоемкостей на техническое обслуживание и ремонт аввтомобилей не учитывают затрат труда на вспомогательные работы в автотранспортных предприятиях. К вспомогательным работам относятся: обслуживание и ремонт оборудования и инструментов; транспортные и погрузочно-разгрузочные работы, связанные с обслуживанием и ремонтом подвижного состава; перегон автомобилей внутри автотранспортного предприятия; хранение, приемка и выдача материальных ценностей; уборка производственных и служебно-бытовых помещений.

Затраты труда на вспомогательные работы устанавливаются в пределах 20 - 30% суммарной трудоемкости технического обслуживания и текущего ремонта по автотранспорт-ному предприятию (меньший процент принимается для крупных автотранспортных предприятий, больший - для средних и мелких).

Техническое обслуживание автомобилей может выполняться поточным или тупиковым методом. Выбор того или иного метода зависит от программы работ и величины автотранспорт-ного предприятия. Так, первое техническое обслуживание в средних и крупных автотран-спортных предприятиях организовывается на поточных линиях при сменной программе не менее 12 - 15 обслуживаний однотипных автомобилей, второе техническое обслуживание - при 5 - 6 автомобилях.

Совместно с техническим обслуживанием обычно выполняются технологически связанные с ним, часто повторяющиеся операции сопутствующего текущего ремонта малой трудоемкости, суммарное значение которых не должно превышать 15 - 20% трудоемкости соответствующего вида технического обслуживания.

Текущий ремонт автомобилей, как правило, выполняется на универсальных или специализированных постах. [2, c. 167-168]

3.3. Корректирование нормативов технического обслуживания и ремонта подвижного состава

Для сокращения затрат на техническое содержание подвижного состава в АТП корректируют нормы технического обслуживания и ремонта с помощью коэффициентов в зависимости от категорий условий эксплуатации k1 /табл. 3.2 и 3.3/; модификации подвижного состава и организации его работы k2; природно-климатических условий k3; пробега с начала эксплуатации k4; размеров автотранспортных предприятий k5.

Исходный коэффициент корректирования, равный единице, принимается для I категории дорог, базовых моделей автомобилей, центральной природно-климатической зоны, пробега с начала эксплуатации, равного 50 - 75% от пробега до первого капитального ремонта, автотранспортных предприятий (АТП), имеющих в своем составе 150-300 ед. подвижного состава.

Таблица 3.2.

Характеристика категорий условий эксплуатации

| Категория условий эксплуатации | Типичные группы условий работы автомобиля |

Техническая категория дорог |

|

I II III |

|

I, II, III I, II, III I, II, III IV, V V IV, V |

Таблица 3.3.

Коэффициент корректирования переодичности технического обслуживания,

трудоемкости текущего ремонта и норм межремонтных пробегов

|

Категория условий эксплуатации |

Коэффициент к1 |

||

| Переодичность технического обслуживания | Удельня трудоемкость текущего ремонта | Нормы межремонтных пробегов | |

|

I II III |

1,0 0,8 0,6 |

1,0 1,2 1,5 |

1,0 0,8 0,6 |

Результирующий коэффициент корректирования k получается перемножением отдельных коэффициентов k1 * k2 * k3 * k4 * k5.

Категория условий эксплуатации k1 характеризует условия работы автомобиля на дорогах, т. е. техническую характеристику дороги, тип и состояние покрытия, интенсивность движения.

После корректировки периодичности технического обслуживания проверяется ее кратность по видам обслуживания с последующим округлением до целых сотен километров.

По сравнению с базовой моделью в зависимости от модификации подвижного состава и организации его работы корректируются трудоемкости технического обслуживания и текущего ремонта и нормы межремонтных пробегов.

Чем тяжелее условия работы автомобиля, тем значения коэффициента k2 для определения трудоемкости работ при ТО и ТР больше, а для определения межремонтных пробегов - меньше. Значение коэффициента k2 базового автомобиля для определения трудоемкости и межремонтных пробегов - 1, для седельного автомобиля-тягача соответственно - 1,10 и 0,95, для автомобиля-самосвала - 1,15 и 0,85 и т. д.

Для автомобилей серийных моделей, в конструкции которых не учтены специфические особенности работы в данных районах, корректирование удельной трудоемкости текущего ремонта и норм межремонтных пробегов осуществляется при помощи коэффициента k3

/табл. 3.4/.

Таблица 3.4.

Коэффициент учета природно-климатических условий при определении трудоемкости текущего ремонта и норм межремонтных пробегов

| Зоны и районы |

Коэффициент k3 |

|

| Удельная трудоемкость текущего ремонта | Нормы межремонтных пробегов | |

|

Центральная зона Пустынно-песчаные высокогорные районы Зона холодного климата |

1,0 1,1 1,2 |

1,0 0,9 0,8 |

В зависимости от пробега подвижного состава с начала эксплуатации корректируются нормативы трудоемкости текущего ремонта и простоев, во всех видах технического обслуживания и ремонта.

Коэффициент изменения трудоемкости текущего ремонта в зависимости от пробега с начала эксплуатации k4 составляет при пробеге (в долях от пробега до первого капитального ремонта LK.P, установленного для конкретных условий эксплуатации):

До 0,25 LK.P..........….......…………0,3

От 0,25 до 0,50 LK.P …..................0,7

» 0,50 » 0,75 LK.P .…..................1,0

» 0,75 » 1,00 LK.P .…....…..........1,2

» 1,00 » 1,25 LK.P .…..................1,3

» 1,25 » 1,50 LK.P .…..................1,4

» 1,50 » 1,75 LK.P ….........…..…1,6

» 1,75 » 2,00 LK.P .…..................2,0

Свыше 2,0 LK.P …....…….............2,5

В зависимости от пробега с начала эксплуатации коэффициент изменения простоев в техническом обслуживании и ремонте в АТП составляет:

До 0,50 LK.P.........……………... 0,7

От 0,50 до 0,75 LK.P .................. 1,0

» 0,75 » 1,00 LK.P …...........…. 1,2

Свыше 1,00 LK.P …….................1,4

В зависимости от размера АТП изменяются нормативы трудоемкости технического обслуживания и текущего ремонта. Коэффициент учета размера АТП составляет:

До 75 автомобилей ................. ……...1.,3

От 75 до 150 автомобилей ................1,1

» 150 » 300 » ………..............1,0

» 300 » 600 » ..........………….0,9

Более 600 автомобилей …………......0,8

3.4. Расчет производственной программы по техническому обслуживанию и текущему ремонту подвижного состава

Для целей планирования производственная программа по техническому обслуживанию и текущему ремонту подвижного состава в автотранспортном предприятии определяется в следующей последовательности.

1. Определение исходных данных. К исходным данным относятся: модель автомобиля, списочное количество, среднесуточный пробег, количество дней эксплуатации в году.

Исходные данные определяются на каждую марку автомобилей в отдельности исходя из конкретных условий эксплуатации подвижного состава в автотранспортном предприятии.

2. Определение периодичности по каждому виду технического обслуживания и ремонта:

LK.P - пробег до капитального ремонта;

LE.O - пробег до ежедневного обслуживания (принимается равным среднесуточному пробегу);

LTO-1 - пробег до первого технического обслуживания;

LTO-2 - пробег до второго технического обслуживания.

Пробеги до всех видов обслуживания определяются с учетом коэффициента k1 и последующей корректировкой таким образом, чтобы они были бы кратны между собой и кратны среднесуточному пробегу.

Такая периодичность даст возможность отправлять подвижной состав на техническое обслуживание в конце рабочей смены и не снимать его с линии в течение рабочего дня.

3. Определение количества технических обслуживаний за цикл на единицу подвижного состава. Под циклом подразумевается пробег подвижного состава до первого капитального ремонта или между капитальными ремонтами:

где Nn — количество предыдущих технических обслуживаний.

О

бщая

формула для

всех видов

технических

обслуживаний

конкретно для

каждого вида

примет следующий

вид:

4. Определение общего простоя единицы подвижного состава за цикл:

где Дто — простой в техническом обслуживании и текущем ремонте, рабочих дней;

где qто — простой в днях на 1000 км пробега;

k4 — коэффициент изменения простоев в техническом обслуживании и ремонте в зависимости от пробега с начала эксплуатации;

Lк.р — простой в капитальном ремонте.

5

.

Определение

числа дней

работы подвижного

состава на

линии за цикл:

где Lс.с — среднесуточный пробег, км.

6. Определение продолжительности цикла работы подвижного состава:

7

.

Определение

коэффициента

перехода от

цикла к году:

8

.

Определение

коэффициента

технической

готовности:

9

.

Определение

количества

технических

обслуживаний

за год:

К

оличество

технических

обслуживаний

по видам:

1

0.

Определение

годовой производственной

программы

автотранспортного

предприятия:

К

оличество

технических

обслуживаний

по видам:

где Аи — списочное количество автомобилей.

1

1.

Определение

суточной

производственной

программы

автотранспортного

предприятия:

К

оличество

технических

обслуживаний

по видам:

где Др.г — число дней в году, в течение которых эти воздействия осуществляются.

1

2.

Определение

годового пробега

всех автомобилей

автотранспортного

предприятия

1

3.

Определение

годовой, трудоемкости

работ по автотранспортному

предприятию

по всем видам

воздействий,

чел-ч:

Т

рудоемкость

для каждого

вида технического

обслуживания:

где tтр, tто-2, tто-1, tЕО — трудоемкости работ на единицу подвижного состава (см. табл. 51 Положения) с соответствующей корректировкой при помощи коэффициентов k1, k2, k3, k4, k5.

1

4.

Определение

общей трудоемкости

работ по техническому

обслуживанию

и текущему

ремонту для

АТП, чел-ч:

[2, c. 168-173]

4. Виды износа и разрушений деталей

При исследовании изнашивания машин в реальных условиях эксплуатации выделяются два главных направления: установление качественных и количественных закономерностей.

В результате качественного анализа изношенных поверхностей деталей определяются причины низкой сопротивляемости изнашиванию и намечаются пути повышения износостойкости.

Для всесторонних исследований качественных закономерностей изнашивания на основании вероятностно-статистического метода подбираются те детали, интенсивность отказов которых была наибольшей. Так как детали отказывают по различным причинам, то в целях отбора деталей для исследований с наиболее типичными дефектами определяют вероятность повторения каждого дефекта. С учетом этих соображений систематизируют виды износа и по-ломок деталей по каждой машине, устанавливают вероятность повторения каждого вида дефекта.

При обобщении видов износа деталей, которые возникают в эксплуатации машин, изготовленных на различных заводах, устанавливают характерные дефекты, присущие машинам различного назначения. В вышедших из строя деталях машин наблюдают абразивный износ, усталостное разрушение поверхностного слоя, контактное схватывание, смятие и коррозию. В числе дефектов встречаются трещины, скалывание и выкрашивание зубьев, поломка зубьев, скручивание шлицев и валов. Очень часто на одной детали и даже на одной и той же поверхности трения наблюдается несколько видов износа и разрушения:

Вид износа и разрушения Вероятность повторения, %

Смятие и абразивный износ зубьев и шлицев

соединительных муфт ...........……………………………………. 14,8

Усталостное разрушение поверхностного

слоя и абразивный износ зубьев шестерен ......…………………… 15,8

Отколы и абразивный износ зубьев шестерен …………………….. 20,1

Абразивный износ деталей ........……………………………………. 38,8

Контактное схватывание деталей ......……………………………… 10,5

Коррозия некоторых деталей в сочетании с

различными видами износа и разрушениями

поверх-ностного слоя ………………………………………………. 3,5—10

Абразивный износ превалирует над всеми остальными: около 40% деталей имеют чисто абразивный износ и 50% - абразивный износ в сочетании с другими видами износа и разрушений поверхностного слоя.

Исследования показали, что значительное количество деталей автомобилей заменяется в эксплуатации по причине износа. При обработке статистических данных по отказам деталей автомобилей установлено следующее их распределение: износ - 53,4%; разрушение (трещины, поломка, обрыв части детали) - 18,9%; деформация (растяжение, скручивание, изгиб) - 10,4%, другие виды дефектов - 17,3%. Анализируя дефекты деталей, возникающие при эксплуатации, следует иметь в виду, что каждая отдельная деталь подвержена различной нагрузке, виду деформаций и условиям смазки.

Разновидности износа и разрушений деталей и причины их возникновения в процессе эксплуатации можно систематизировать следующим образом:

1. Смятие поверхностного слоя возникает на поверхностях деталей, обладающих низким пределом текучести и недостаточным сопротивлением пластическим деформациям. Обычно этот дефект присущ деталям, имеющим низкую твердость.

2. Усталостное разрушение поверхностного слоя возникает на рабочих поверхностях деталей в условиях циклических контактных напряжений и характеризуется появлением микротрещин, расположенных под углом около 30° к рабочей поверхности, образованием трещин и выкрашиванием поверхностного слоя. Усталостное разрушение поверхностного слоя наблюдается часто у зубьев шестерен, на рабочих поверхностях сбоим шариковых и роликовых подшипников и др.

3. Хрупкое разрушение поверхностного слоя имеет место у деталей, прошедших термическую или химико-термическую обработку. Обычно разрушение поверхностного слоя начинается с образования трещины и дальнейшего выкрашивания поверхностного слоя при отсутствии предварительной или сопровождающей пластической деформации.

4. Абразивный износ является основным видом износа и характеризуется систематическим съемом металла твердыми частицами в процессе взаимодействия двух трущихся поверхностей.

5. Контактное схватывание наблюдается в деталях, работающих без смазки при высоких удельных нагрузках, с низким пределом текучести тончайших поверхностных слоев.

6. Коррозионное разрушение поверхностного слоя возникает в результате химического воздействия окружающей среды.

7. Усталостное разрушение детали возникает при действии циклических напряжений и характеризуется двумя зонами:

зона с мелкозернистым строением, постепенное усталостное разрушение;

зона с крупнозернистым строением, мгновенное разрушение.

8. Хрупкое разрушение детали характеризуется отсутствием заметных следов предшествующей пластической деформации. Оно развивается при появлении трещины, обусловленной действием рабочих напряжений, превышающих предел прочности. Поверхность излома имеет кристаллическое строение. Хрупкое разрушение возникает у деталей, изготовленных из материалов с относительно малой пластичностью, подвергавшихся термической и химикотермической обработке.

9. Вязкое разрушение детали характеризуется предварительной пластической деформацией и волокнистым строением излома. Разрушение происходит при величине рабочих напряжений, превышающих предел прочности материала, и имеет место у деталей, изготовленных из пластичного материала, который не подвергался термической и химпко-термической обработке. [3, c. 47-49]

5. Понятия и определения ремонтопригодности втомобилей

Под ремонтопригодностью понимается свойство конструкции машины, которое заключается в ее приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов.

Из этого следует, что ремонтопригодной является такая конструкция автомобиля, которая при оптимальных затратах на проектирование, изготовление и эксплуатацию и при надлежащем уровне технической эксплуатации будет наименьшее время находиться в неработоспособном состоянии за установленный цикл его работы. В этом случае показателем ремонтопригодности является время нахождения автомобиля в неработоспособном состоянии, а также могут быть минимальные затраты труда и средств на осуществление технического обслуживания и ремонтов, рациональные затраты на производство автомобилей и наименьший ущерб, наносимый простоями автомобилей в период восстановления их работоспособности. Следовательно, ремонтопригодность является таким свойством, которое характеризует приспособленность автомобиля, его агрегатов и узлов к работам, осуществляемым при выполнении различных видов технического обслуживания и ремонтов. Но характер выполнения, объемы и содержание работ, осуществляемые при выполнении, в одном случае, технического обслуживания, в другом, ремонта автомобилей, при которых привлекаются совершенно отличные технические средства, состав и квалификация рабочих и специалистов, обусловили необходимость введения таких понятий, как эксплуатационная технологичность и ремонтная технологичность.

Эксплуатационная технологичность является свойством конструкции автомобиля, которое характеризует его приспособленность к поддержанию работоспособности всех его компонентов, проведению регулировочных и заправочных работ, всех видов технического обслуживания и эксплуатационных ремонтов; устранению отказов и неиспраыюстей, выполняемых как в условиях эксплуатации, так и при подготовке автомобиля к работе и после окончания работы при оптимальной затрате труда, материалов, времени и средств.

Ремонтная технологичность является свойством конструкции автомобиля и ее составных частей: деталей и сборочных единиц, которое характеризует приспособленность к ремонтным работам, осуществляемым с целью восстановления утраченной работоспособности при обеспечении заданного ресурса, оптимальных затратах труда, материалов, времени и средств.

Более частными показателями ремонтопригодности автомобилей являются: контролепригодность, доступность, легкосъемность, взаимозаменяемость, преемственность оборудования.

Контролепригодность есть свойство узлов и агрегатов автомобиля, заключающееся в их приспособленности к контролю технического состояния методами безразборной оценки, т. е. методами технической диагностики. Это свойство характеризуется удобством применения технических средств для диагностирования параметров различных технических систем с наименьшей затратой труда.

Доступность конструкции узлов и агрегатов автомобиля является свойством, которое характеризует их приспособленность к удобному и быстрому осуществлению технологических операций при устранении отказов, проведении технического обслуживания и ремонта.

Легкосъемность есть свойство конструкции автомобиля, характеризующее приспособленность к выполнению операций разборки и сборки, вызванных необходимостью замены отказавших деталей, при проведении контроля технического состояния отдельных узлов и агрегатов автомобиля.

Взаимозаменяемость является свойством конструкции автомобиля, позволяющим из произвольного множества однородных деталей, узлов и агрегатов производить замену без дополнительной подгонки при сохранении нормального выполнения рабочих функций. Допускается регулировка узла, предусмотренная его конструкцией.

Преемственность оборудования относится к сфере автотранспортных и авторемонтных предприятий, станций обслуживания и означает возможность использования уже имеющегося оборудования для осуществления технического обслуживания и ремонта.

Автомобили создаются для длительного применения. Их работоспособность поддерживается системой технического обслуживания и ремонта. [3, c. 111-112]

5.1. Показатели оценки ремонтопригодности автомобиля

Необратимые процессы, происходящие в материалах деталей под влиянием сложного взаимодействия большого количества факторов и условий работы, со временем изменяют их химические, физические и механические свойства. В процессе работы деталей кроме изменения свойств материала изменяются микрогеометрия трущихся поверхностей, геометрия деталей и их параметры. В результате беспрерывно происходящих изменений нарушаются зазоры и натяги в узлах трения, кинематические связи деталей, узлов и агрегатов; проявляются различные дефекты и отказы. Отказы, возникающие в процессе работы автомобиля, приводят к простоям, устранение отказов требует значительных затрат труда, времени и средств.

В соответствии с принятым делением ремонтопригодности на эксплуатационную и ремонтную технологичность рассмотрим критерии, показатели и методы их оценки.

Оценка эксплуатационной технологичности автомобиля предусматривает учет всех условий, на которых осуществляется технологическое обслуживание и ремонт, и заложенных в автомобиль конструктивно-технологических особенностей. В целях сопоставимсстн результатов оценки в качестве исходных предпосылок предполагается обязательное выполнение всех регламентных операций технического обслуживания.

Оценочными параметрами эксплуатационной технологичности автомобиля, по которым производится накопление информации, являются: периодичность выполнения отдельных операций технического обслуживания, трудоемкость каждой операции технического обслуживания и текущего ремонта, количество крепежных изделий, в том числе стандартизованных и нестандартизованных, количество мест смазки и очистки, количество мест проведения контрольно-крепежных и контрольно-регулировочных работ. Креме этого, учитывается обеспечение автомобиля заводом инструментами и прпнадлежностями, требуемым оборудованием и приспособлениями для выполнения технического обслуживания и текущего ремонта. Очень важным показателем является агрегатно-узловая унификация автомобиля.

Установлены три основных показателя эксплуатационной технологичности автомобиля:

1) периодичность технического обслуживания, тыс. км;

2) удельная трудоемкость технического обслуживания, чел.-ч/тыс. км;

3) удельная трудоемкость текущего ремонта, чел.-ч/тыс. км.

Периодичность технического обслуживания автомобиля определяется наработкой или временем между двумя последовательно проводимыми техническими обслуживаниями одного вида.

Удельная трудоемкость технического обслуживании представляет собой отношение средней трудоемкости технического обслуживания к средней наработке изделия за один н тот же период эксплуатации.

Удельная трудоемкость текущего ремонта определяется отношением средней трудоемкости текущего ремонта к средней наработке изделия за один и тот же период эксплуатации.

Кроме этих показателей для дифференцированной оценки эксплуатационной технологичности изделия в ходе исследования допускается применять дополнительные показатели. [3, c. 189-194]

6. Диагностика технического состояния шатунно-кривошипной группы двигателя

Кривошипно-шатунный механизм двигателя предназначен для восприятия давления расширяющихся газов и для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Сопряжения шатунно-кривошипной группы деталей двигателя являются динамически нагруженными, последствия разрушения которых являются весьма тяжелыми.

О техническом состоянии судят по внешним признакам, главным образом по наличию стука (но это уже свидетельство предельного состояния сопряжения), по результатам измерения зазора в сопряжении без его разборки.

Диагностика технического состояния сопряжения позволяет объективно определить износ сопряжения и необходимость его ремонта. Увеличить работу двигателя до ремонта можно только при помощи автоматов, которые обеспечат оптимальный температурный режим сопряжения с максимальной очисткой масла от абразивных частиц. Особенно это важно для подшипников коленчатого вала.

Диагностику технического состояния узлов двигателя производят главным образом по эксплуатационным параметрам: по утечке в картер двигателя отработавших газов или воздуха из камеры сгорания (сопряжение цилиндр - кольцо), по расходу масла (сопряжение канавка поршня - кольцо), по изменению давления в системе смазки (шатунно-кривошипная группа деталей). Конструкция применяемых при этом приборов сравнительно проста, но она не позволяет оценить техническое состояние конкретного сопряжения, а только всей их совокупности.

По результатам диагностирования и при известной закономерности изменения параметров в зависимости от пробега автомобиля можно прогнозировать изменение технического состояния узла, сопряжения, величину пробега до ремонта. Для прогнозирования пробега до текущего ремонта по экономическому критерию необходимо, кроме того, знать закономерность изменения удельных затрат на поддержание работоспособности узла, агрегата, в котором установлен узел, в процессе эксплуатации.

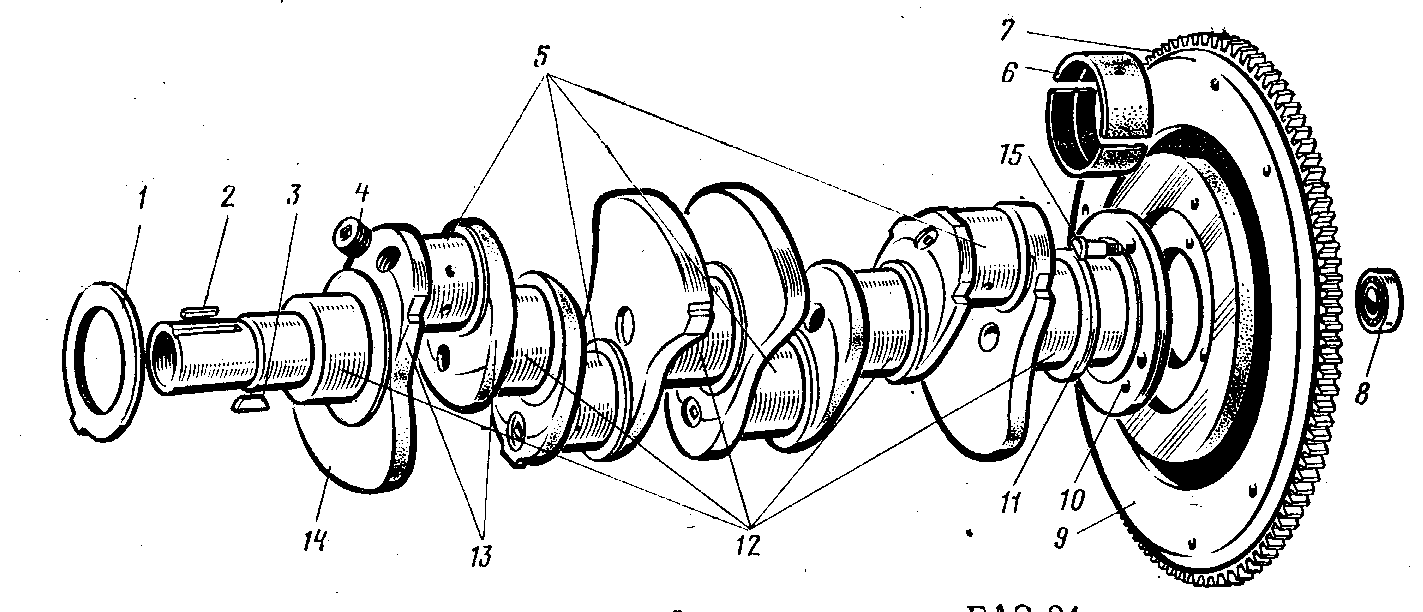

Коленчатый вал(рис. 6.1.) с помощью шатунов воспринимает усилия, действующие на поршни от давления расширяющихся газов, и обеспечивает образование врвщательного движения, которое затем передается на ведущие колеса.

Рис. 6.1. Коленчатый вал двигателя ГАЗ:

1—шайба; 2 и 3—шпонки; 4—пробка; 8—шатунные шейки; б—коренные подшипники; 7—зубчатый венец; 8— подшипник переднего конца ведущего вала коробки передач; 9— маховик; 10 —фланец; 11—маслосбрасывающий гребень; 12—коренные шейки; 13—щеки; 14 "противовесы; 15—болты маховика

Коленчатый вал состоит из коренных (опорных) шеек 12, шатунных шеек 5, содиненных между собой щетками 13. На некоторых из них имеются противовесы 14. Передняя часть вала называется носком, задняя - хвостовиком. На носке вала на шпонке 3 устанавливается газораспределительная шестерня, на шпонке 2 - шкив привода генератора, вентилятора и других вспомогательных агрегатов двигателя. В торце носка вала нарезано резьбовое отверстие для храповика, при помощи которого вал можно провернуть от руки пусковой рукояткой. К фланцу 10 хвостовика болтами 15 крепится маховик 9, на который напресован стальной зубчатый венец 7 для пуска двигателя стартером. Маховик предназначен для вывода поршней из мертвых точек и обеспечения равномерного вращения коленчатого вала. Масса маховика способствует плавному троганию автомобиля с места и облегчает пуск двигателя. На хвостовике имеется маслосбрасывающий гребень 11; в хвостовике вала расположено отверстие для подшипника 8 переднего конца ведущего коробки передач. Масло к шатунным подшипникам поступает от коренных шеек по отверстиям, имеющимся в теле коленчатого вала. Шатунные и коренные шейки выполнены полыми. Шатунные шейки имеют грязеуловительные полости, которые закрываются пробками 4. Передний и задний концы валов, выступающие из блока двигателя, уплотняются сальниками. [4, c. 65-66]

Востановление деталей метализацией

Сущность процесса метализации состоит в том, что на подготовленую поверхность детали напыляется сжатым воздухом (давление 4-7 кгс/см2) расплавленный метал.

В зависимости от источника тепла для расплавления наносимого металла различают метализиторы электродуговые, газовые и высокочастотные.

Для метализации предварительно необходимо подготовить поверхность. Это достигается путем наружного круглого шлифования в центрах методом продольной подачи. Эскиз этого метода представлен на /рис. 6.2./

Находим основное время для нашей детали по формуле:

Основное время на обработку детали составляет 40 секунд.

Заключение

Определение технического состояния агрегатов особенно необходимо, когда узел или агрегат отказал. По отдельным практически установленным признакам можно найти сопряжение или узел, где нарушена работоспособность. Но это крайний случай. Желательно момент наступления отказа предвидеть заранее с тем, чтобы его исключить.

В практических условиях узел (агрегат) ремонтируют, детали заменяют на основе имеющегося опыта эксплуатации автомобилей в заданных условиях, пробег до ремонта оценивают по статистическим данным с большой погрешностью. Повышение точности оценки технического состояния агрегата позволяет уменьшить затраты на ремонт неисправного агрегата за счет прогнозирования пробега автомобиля до наступления предельного изменения технического состояния, если известны предельная величина, закономерность изменения критерия в процессе эксплуатации и состояние узла (агрегата) за предыдущий пробег.

Причиной изменения технического состояния узла является износ. Но, пожалуй, определяют непосредственно по износу только техническое состояние шин, коробки передач, заднего моста, рулевого управления - по изменению высоты протектора, по зазорам в зубчатых передачах, в шарнирах и других сопряжениях. Величину неисправности узлов, агрегатов оценивают по изменению эксплуатационных показателей: расходу масла, прорыву газов в картер двигателя, шумам, температуре нагрева и др.

Для поддержания подвижного состава автомобильного транспорта в технически исправном состоянии, необходимом для нормальной эксплуатации, принята планово-предупредительная система технического обслуживания и ремонта.

Технически исправное состояние подвижного состава достигается путем технического обслуживания и ремонта.

Литература

Ф.Н. Авдонькин «Текущий ремонт автомобилей» М.: «Транспорт» 1978 г. с. 271

Боднев А.Г., Дагович В.М. «Устройство, эксплуатация и техническое обслуживание автомобилей» М.: «Транспорт» 1974 г. с. 254.

Иващенко Н.И. «Технология ремонта автомобилей» К.: «Вища школа» 1978 г. с. 358.

Карташов В.П., Мальцев В.М. «Организация технического обслуживания и ремонта автомобилей» М.: «Транспорт» 1979 г., с. 215.