Реферат: Разработка двигателя ЗМЗ 53

Данный дипломный проект представленный на ……. страницах рукописного текста пояснительной записки, …… листах графической части ……. Рисунков и приложений.

В дипломном проекте отражены задачи, стоящие перед авторемонтным производством, приведен расчет оптимальной программы по разработке двигателя ЗМЗ-53, фондов времени, представлена компоновка участка с расчетом численности рабочих, оборудования, площадей.

В конструкторской части произведен расчет стенда для выпрессовки венца маховика двигателя, описаны его устройство и работа.

Рассмотрены вопросы охраны труда и техники безопасности при работе на стенде.

Произведен расчет технико-экономических показателей конструкторской части. Приведен список использованной литературы.

Содержание.

Задание.

Аннотация

Содержание

Введение

1. Общая часть

1.1 Характеристика ТОО «Авторемонтник»

1.11. Краткая историческая справка.

1.12. Энергоснабжение предприятия.

1.13. Анализ производственной деятельности автозавода и участка.

1.2 Организационные параметры производства

1.21 Расчет оптимальной программы.

1.22 Обоснование схемы технологического процесса и её описание.

1.23 Режим работы и фонды времени предприятия, оборудования, рабочих.

1.24 Обоснование наименований видов работ.

1.25 Расчет трудоемкости и годового объема работ.

1.26 Построение графика ремонтного цикла.

1.27 Обоснование номенклатуры рабочих мест.

1.3 Разработка технологического процесса восстановления маховика двигателя ЗМЗ-53.

13.1 Характеристика маховика, анализ условий работы, дефекты и причины их возникновения.

13.2 Обоснование и выбор способов восстановления маховика.

1.4 Расчет участка.

1.41 Расчет количества рабочих по рабочим местам

1.42 Расчет технологического оборудования.

1.43 Расчет площади участка.

1.44 Обоснование и выбор ПТО.

1.45 Технологическая планировка участка.

1.46 Организация рабочих мест.

1.5 Организация контроля качества.

1.5.1 Организация контроля качества на участке.

1.5.2 Эстетическое оформление рабочих мест участка.

2. Конструкторская часть

2.1 Обоснование конструкции

2.1.1 Анализ существующих конструкций стендов.

2.1.2 Предлагаемая конструкция.

2.2 Инженерный расчет конструкции.

2.2.1 Расчет усилий на выпрессовку венца маховика.

2.2.2. Расчет силового гидроцилиндра.

2.2.3. Расчет гидравлического насоса.

2.2.4 Расчет трубопроводов.

2.2.5 Расчет размеров гидробака.

2.2.6. Выбор распределительной и регулирующей аппаратуры.

2.2.7 Расчет опорных планок.

2.3 Основные регулировки и работа стенда.

3. Охрана труда и условий жизнеобеспечения.

3.1 Работа по охране труда

3.2. Обучение по охране труда

3.3. Состояние травматизма на предприятии

3.4. Состояние производственной санитарии на участке по сборке и разборке двигателя.

3.5. Требования безопасности при ТО и ремонте автомобилей.

3.5.1. Общие требования безопасности

3.5.2. Требования безопасности перед началом работы.

3.5.3. Требования безопасности во время работы.

3.5.4. Требования безопасности по окончании работы.

4. Технико-экономическая оценка конструкторской разработки.

Выводы.

Литература.

Приложения.

ВВЕДЕНИЕ

На современном этапе в связи с трудным финансовым положением в сельском хозяйстве, новая техника поступает ограниченно, а имеющаяся – чаще бывает не работоспособной.

Следовательно возникает необходимость совершенствования ремонтной базы для поддержания имеющейся техники в работоспособном состоянии. Это в полной мере относится и к предприятиям автомобильного транспорта, что требует значительного увеличения роли и повышения качества ремонта и технического обслуживания автомобилей.

Сейчас в сфере производства с/х продукции работает много грузовых автомобилей. Основным агрегатом автомобиля, от которого зависит надёжность является двигатель. Для содержания двигателя в исправном состоянии требуется сеть авторемонтных конкурентоспособных предприятий. Важными задачами развития этих предприятий являются:

-повышение уровня специализации, кооперации, и централизации ремонтного производства;

-улучшение производственных связей между отдельными предприятиями;

-Значительное расширение масштабов технического перевооружения и реконструкции действующих предприятий;

-внедрение высокоэффективного оборудования, новых технологических процессов ;

-улучшение использования производственных мощностей;

-Снижение себестоимости ремонтной продукции

Эти задачи должны быть в основе проектирования и реконструкции существующих ремонтных предприятий.

Поэтому темой дипломного проекта, направленной на повышение качества ремонта двигателей и снижение затрат труда, является : «Участок разборки двигателя ЗМЗ –53 в Сальском АО « Авторемонтник».

I. Общая часть

1.1. Характеристика ремонтного предприятия.

1.1.1. Краткая историческая справка.

Сельский авторемонтный завод ТОО «Авторемонтник» основан в 1968 году. Он расположен в Ростовской области, на городских землях южной части города Сальска. Общая земельная площадь составляет 6,270 га. Территория завода отвечает санитарным требованиям. Площадка завода ограничена : с севера - фабричной улицей ; с востока – текстильно –галантерейной фабрикой ; с запада- мебельным комбинатом. Наличие подъездных путей к заводу следующее. С запада и севера на расстоянии 300 м проходят шоссейные дороги ; с юга на расстоянии 400 м проходит железная дорога.

По влаго-климатическому районированию расположение завода относится к зоне достаточного увлажнения. Годовое количество осадков 500-600 мм. Климат умеренно –тёплый . Средняя температура января составляет –2-4 градуса С, июля +22..+29 градусов С. Почвы - пойменные. Господствующее направление ветров –восточное, напор ветра 45 м/сек . ТОО « Авторемонтник»специализируется на ремонте автомобилей ГАЗ-53, их отдельных узлов и агрегатов . Он обслуживает 17 районов Ростовской области. С 1986 года было запланировано произвести реконструкцию завода, но до сих пор многие мероприятия по реконструкции ещё не выполнены .

Общее количество установленного оборудования в цехах составляет 270 единиц. Парк оборудования работоспособен обеспечить заданную технологическую точность , обусловленную технологическим процессом.

1.1.2. Энергоснабжение предприятия

Электроснабжение завода осуществляется от двух трансформаторных подстанций, где установлены трансформаторы 2х1000. Распределение электроэнергии потребителями завода производится через понижающие трансформаторные подстанции. Напряжение питания U =380/220 В. Нагрузки по заводу составляют :

1. Активная –3888,5 кВт.

2. Реактивная –1301,5 кВт.

3. Полная –4110 кВт.

Годовой расход электроэнергии по заводу составляет 12845,8 тыс.квт.час. Трасса газоснабжения завода проложена от городской газопроводной сети.

Для снабжения предприятия сжатым воздухом и паром имеется собственная центральная компрессорная , а для теплоснабжения имеется собственная котельная.

1.1.3.Анализ производственной деятельности предприятия и участка

Развитие и совершенствование авторемонтного производства требуют правильной организации ремонта автомобилей , которая зависит в свою очередь от целого ряда факторов. Наиболее важными из них являются рациональное размещение ремонтных предприятий, их специализация и производственная мощность. ТОО «Авторемонтник» запроектирован на:

1. КР автомобилей ГАЗ -53А-2000 шт.

2. КР агрегатов ГАЗ-53А-2500шт

Большая производственная мощность и специализация ремонтного предприятия создали условия для концентрации работ, позволяющих механизировать и автоматизировать производственные процессы, использовать высокопроизводительное оборудование, прогрессивную технологию и передовые методы организации труда. Совершенствование организации ремонта автомобилей потребовало проведение значительного объёма работ по реконструкции завода, которая является важнейшим условием и резервом увеличения выпуска продукции при наименьших затратах. Технологический процесс осуществляется в двух корпусах. В одном корпусе производится ремонт двигателей , коробок передач , ремонт электрооборудования и приборов питания, восстановление деталей электро-механическим наращиванием. В другом корпусе производится общая разборка автомобилей , разборка агрегатов , восстановление деталей , сборка, испытание и окраска агрегатов, общая сборка и обкатка автомобилей.

В настоящее время, в связи с переходом на рыночные отношения и неспособности хозяйств оплатить ремонт, количество заказов на ремонт автомобилей ГАЗ-53А значительно сократилось. Поэтому, кроме выполнения услуг по ремонту автомобилей АРЗ выполняет и другие виды заказов. На АРЗ производят переоборудование автомобилей , работающих на бензине, на автомобили работающие на газе.

Участок разборки двигателя ЗМЗ-53 находится в одном корпусе с ремонтом узлов, агрегатов и восстановления деталей. На участке разборки устарело технологическое оборудование, не все рабочие места укомплектованы оборудованием, отсутствует стенд для выпрессовки венца маховика. Требует совершенствования конвейер для сборки двигателя. Имеются нарушения норм расстояний между оборудованием , загромождение проходов и проездов, что приводит к неудобству выполнения работ на рабочих местах. Недостаёт площадь участка для соблюдения технологического процесса сборки двигателя.

1.2.Организационные параметры производства

1.2.1. Расчёт оптимальной программы участка

Для расчёта оптимальной программы участка по разборке двигателя ЗМЗ-53 необходимо знать количество автомобилей ГАЗ –53, работающих на территории обслуживаемого АРЗ и коэффициенты охвата капитальным ремонтом.

Сальский ТОО «Авторемонтник» обслуживает 17 районов Ростовской области. По данным объединения «Ростовавторемонт» количество автомобилей моделей ГАЗ –53, Эксплуатируемых в районах приведено в таблице 1.1.

Таблица 1.1.

Количество автомобилей ГАЗ –53 и их модификаций по районам Ростовской области

|

№ н/н |

Наименование районов |

Количество автомобилей, шт.

|

|

| 1 | Аксайский | ГАЗ – 53А | ГАЗ – 536 |

| 600 | 430 | ||

| 2 | Весёловский | 380 | 250 |

| 3 | Семикаракорский | 280 | 70 |

| 4 | Азовский | 455 | 400 |

| 5 | Кагальницкий | 110 | 165 |

| 6 | Зерноградский | 190 | 230 |

| 7 | Егорлыкский | 190 | 70 |

| 8 | Ремонтненский | 195 | 180 |

| 9 | Целинский | 290 | 270 |

| 10 | Песчанокопский | 190 | 110 |

| 11 | Сальский | 450 | 370 |

| 12 | Пролетарский | 206 | 190 |

| 13 | Багаевский | 180 | 487 |

| 14 | Зимовниковский | 609 | 501 |

| 15 | Орловский | 180 | 270 |

| 16 | Дубовский | 212 | 170 |

| 17 | Заветинский | 200 | 70 |

| 4333 | 4917 |

Общее количество автомобилей на обслуживаемой территории равно Nм=9250 шт.

Зная число автомобилей ГАЗ-53, эксплуатируемых на территории Сальского авторемзавода ТОО «Авторемонтник» определим число капитальных ремонтов двигателей ЗМЗ-53 для нужд капитального и текущего ремонта автомобилей по формуле.

![]() (1.1)

(1.1)

Где:

Nм – количество автомобилей работающих на данной территории, Nм=9250 шт.

Nа – число двигателей, необходимых для нужд капитального и текущего ремонтов.

Ко – коэффициент охвата капитальным автомобиля, Ко =0,14

Ка – коэффициент охвата двигателя капитальным ремонтом для нужд только текущего ремонта, Ка = 0,17

Тогда:

![]() шт.

шт.

Принимаем: ![]() шт.

шт.

1.2.2 Обоснование схемы технологического процесса и её краткое

описание

При разработки схемы технологического процесса разработки ставиться задача расчленить заданную сборочную единицу на основные элементы таким образом , чтобы можно было осуществить разборку наибольшего количества элементов независимо друг от друга.

Исходя из конструкции и технологических норм, на капитальный ремонт производить разборку следует в следующей последовательности:

1.Снимают узлы и агрегаты системы зажигания, смазки и питания. Снятие узлов и агрегатов осуществляется независимо друг от друга, с применением следующих средств механизации : гайковёрт.

2.Производят непосредственно разборку двигателя. Разборка осуществляется в следующей последовательности: храповик коленчатого вала, крышки распределительных шестерён, газораспределительный механизм, шатунно-поршневая группа ,коленчатый вал с маховиком и сцеплением в сборе ,картер сцепления. Разборка осуществляется с применением следующих средств механизации: приспособление для снятия клапанов, гайковёрт с набором насадок , приспособление для разборки толкателей ,стенд для разборки распределительного вала.

3.Разборка узлов и агрегатов: головка блоков цилиндров ,водяной насос , шатунно –поршневая группа, коленчатый вал с маховиком и сцеплением в сборе и разборка сцепления. Разборочные работы ведутся по мере их снятия с двигателя с применением следующих средств механизации: гидравлический пресс, стенд для разборки водяного насоса, стенд для разборки коленчатого вала, стенд для разборки шатунно-поршневой группы, съемник шестерни коленчатого вала, пресс для спрессовки венца маховика, стенд для разборки сцепления, гайковерт 12 шт. Процесс разборки двигателя изображен на листе 2.

1.2.3. Режим работы и фонды времени предприятия оборудования

рабочих

Режим работы участка зависит от характера производства, наличия рабочей силы, места расположения предприятия.

Планируем режим работы участка по прерывной рабочей недели в одну смену. Принимаем пятидневную рабочую неделю с двумя выходными днями. Продолжительность смены устанавливаем 8,0 часа.

Определяем номинальный фонд времени участка по формуле /5/ на 2002 год.

Фн =![]()

![]() (12)

(12)

Где:

Кр – количество рабочих дней в году ; Кр=251

tсм – продолжительность рабочей смены; tсм=8

Кп – количество предпраздничных дней; Кп=7

tc – время сокращения предпраздничных дней; tc=1ч

n – количество смен; n=1

Фн=![]() час.

час.

Определим номинальный и действительный фонд времени рабочих по формуле /5/:

Фд.р.=![]() ,

(1.3)

,

(1.3)

Где:

Ко – общее число дней отпуска в году;

![]() -

коэффициент потерь рабочего времени /5/,

-

коэффициент потерь рабочего времени /5/, ![]() =

0,97;

=

0,97;

Тогда при K0=20 дней, получим: Фд.р.=(2001-160)*0,97=1786 час.

Действительный годовой фонд времени работы оборудования определяется по формуле:

![]() (1.4)

(1.4)

где h0коэффициент использования оборудования с учетом числа смен. /5/:

h0=0,98;

Тогда: ![]()

1.2.4. Обоснование наименований видов работ

В соответствии со схемой технологического процесса разборки двигателя ЗМЗ-53 и типовыми нормами времени на ремонт /12/, назначаем вид работ, разряд и соответствующие операции. (табл. 1.2)

Таблица 1.2

Наименование операций разборки двигателя ЗМЗ-53.

|

№ п/п |

Наименование операции. |

Разряд работ |

Время, час. |

% от общей трудоемкости. |

| 1 | 2 | 3 | 4 | 5 |

| 1. | Установка двигателя на линию разборки. | 2 | 0,03 | 0,75 |

| 2. |

Снятие узлов системы зажигания: - свечи зажигания - натяжного ролика и ремня привода генератора - генератора и кронштейна - крепление генератора - стартера |

0,08 0,033

0,05 0,017 |

4,5 | |

| 3. |

Снятие узлов системы смазки: - фильтра вентиляции картера; - фильтра центробежной очистки масла; - масляного картера и маслоприемника; - масляного насоса; |

2 |

0,017 0,017 0,15 0,1 0,017 |

3,75 |

| 4. |

Снятие узлов системы питания: - штуцеров и трубок - фильтра тонкой очистки топлива - воздушного фильтра - карбюратора - бензонасоса |

2 |

0,057 0,33 0,15 0,33 0,017 |

3,75 |

| 5. |

Снятие узлов системы охлаждения: - впускного и выпускного патрубка - вентилятора и шкива вентилятора - водяного насоса |

2 |

0,017 0,067 0,101 0,017 |

2,5 |

| 6. | Снятие хроповика коленчатого вала и шкива | 3 | 0,05 | 1,25 |

| 7. | Снятие крышки распредшестерён | 2 | 0,03 | 0,75 |

| 8. |

Снятие газораспределительного механизма (ГРМ): - снятие крышек коромысел и коромысел, штанг и толкателей. - головок блока цилиндров - распределительного вала в сборе |

2 |

0,183 0,4 0,167 0,05 |

10 |

| 9. | Снятие шатунно-поршневой группы | 3 | 0,2 | 5 |

| 10. | Снятие картера сцепления и сцепления | 3 | 0,1 | 2,5 |

| 11. | Снятие маховика | 3 | 0,05 | 1,25 |

| 12. | Снятие крышек коренных подшипников и коленчатого вала | 3 | 0,167 | 4,25 |

| 13. | Снятие блока цилиндров с линии разборки | 2 | 0,05 | 1,25 |

| 14. | Разборка головок блока цилиндров | 3 | 0,334 | 8,5 |

| 15. | Разборка узлов | 3 | 2,0 | 50 |

3,99 100% .

1.2.5. Обоснование трудоемкости и годового объема работ на участке и распределение его по видам

Участок разборки двигателя ЗМЗ-53 автомобиля ГАЗ-53 относится к первому классу /5/. Для подразделений первого класса производственная программа принимается равной программе всего ремонтного предприятия и выражается в штуках. (W=3000).

На основании данных типовых норм времени на разборку двигателя, приведенных в таблице 1.2, определяем трудоемкость разборки двигателя на перспективу.

Трудоёмкость разборки одного двигателя автомобиля на перспективу определяем по зависимости /5,10/.

![]() (1.5)

(1.5)

где ![]() нормативная

трудоемкость разборки двигателя ЗМЗ-53,

нормативная

трудоемкость разборки двигателя ЗМЗ-53, ![]()

![]() коэффициент, учитывающий конструктивно-технологические

особенности

коэффициент, учитывающий конструктивно-технологические

особенности ![]()

![]() коэффициент, учитывающий годовую производственную

программу

коэффициент, учитывающий годовую производственную

программу ![]()

![]() коэффициент

приведения, учитывающий кол-во ремонтируемых агрегатов и моделей,

коэффициент

приведения, учитывающий кол-во ремонтируемых агрегатов и моделей, ![]()

![]() коэффициент, учитывающий рост производительности труда

на перспективу.

коэффициент, учитывающий рост производительности труда

на перспективу. ![]()

![]()

годовой объем работ на участке определяем по формуле:

![]() (1.6)

(1.6)

где W-оптимальная действительная программа ![]()

Распределение работ по вида произведем согласно процентов табл. 1.2 и введем в табл. 1.3.

Таблица 1.3

Распределение трудоемкости разборки двигателя ЗМЗ-53 по видам работ.

№ п/п |

Наименование операций |

% от общей трудоёмкости |

Трудоемкость чел.ч |

|

|

На один двигатель |

На программу |

|||

| 1. | Установка двигателя на линию разборки | 0,75 | 0,025 | 75 |

| 2. | Снятие узлов системы зажигания | 4,5 | 0,151 | 453 |

| 3. | Снятие узлов системы смазки | 3,75 | 0,126 | 378 |

| 4. | Снятие узлов системы питания | 3,75 | 0,126 | 378 |

| 5. | Снятие узлов системы охлаждения | 2,50 | 0,084 | 250 |

| 6. | Снятие храповика коленчатого вала и шкива | 1,25 | 0,042 | 126 |

| 7. | Снятие крышки распредшестерен | 0,75 | 0,025 | 75 |

| 8. | Снятие ГРМ. | 10 | 0,337 | 1011 |

| 9. | Снятие Ш П Г | 5 | 0,168 | 504 |

| 10. | Снятие картера сцепления и сцепления | 2,5 | 0,084 | 250 |

| 11. | Снятие маховика | 1,25 | 0,042 | 126 |

| 12. | Снятие крышек коренных подшипников и коленчатого вала | 4,25 | 0,143 | 429 |

| 13. | Снятие блока цилиндров с линии разборки | 1,25 | 0,042 | 126 |

| 14. | Разборка: блока цилиндров | 13,3 | 0,448 | 1344 |

| 15. | Ш П Г | 3,7 | 0,124 | 370 |

| 16. | Водяного насоса | 1,6 | 0,055 | 165 |

| 17. | Коленвала и распредвала | 3,2 | 0,108 | 324 |

| 18. | Оси коромысел | 5,7 | 0,19 | 570 |

| 19. | Крышки распределительных шестерен | 1,6 | 0,055 | 165 |

| 20. | Головки блока | 8,5 | 0,286 | 858 |

| 21. | Сцепления | 6,2 | 0,211 | 630 |

| 22. | Масляного насоса | 3,2 | 0,108 | 324 |

| 23. | Карбюратора | 8,6 | 0,293 | 879 |

| 24. | Бензонасоса | 2,9 | 0,1 | 300 |

100 3,7 10110 .

1.2.6. Построение графика ремонтного цикла, расчет организационных параметров участка, обоснование метода организации ремонта.

С помощью графика цикла определяем цикл производства, то есть время от начала первой до конца последней операции. Исходные данные:

![]() оптимальная действительная программа разборки

двигателя ЗМЗ-53.

оптимальная действительная программа разборки

двигателя ЗМЗ-53. ![]()

![]() фонд времени;

фонд времени; ![]() =2001.

=2001.

Построение производим в следующем порядке:

Определим такт производства:

![]()

В заготовленную форму графика заносим наименование операций в соответствии с принятой схемой технологического процесса, разряд работ и их трудоёмкость. Расчетное кол-во рабочих по каждому рабочему месту определяем по формуле /11/

![]() (1.8)

(1.8)

где ![]() количество расчетных

рабочих. Т-трудоемкость операции;

количество расчетных

рабочих. Т-трудоемкость операции;

Принятое число рабочих устанавливаем на основании комплектования рабочих мест в отделении по признаку сходимости выполненных операций до наиболее полной загрузке рабочего. При этом недогрузка допускается порядка 5%, перегрузка 10-15%. По каждому посту подсчитывают загрузку рабочего:

![]() (1.9)

(1.9)

где ![]() принятое количество рабочих;

Продолжительность каждой операции находят как частное от деления трудоемкости

работ на принятое количество рабочих и откладывают в масштабе в виде отрезков

прямой.

принятое количество рабочих;

Продолжительность каждой операции находят как частное от деления трудоемкости

работ на принятое количество рабочих и откладывают в масштабе в виде отрезков

прямой.

- Цикл производства t определяется как время от начала первой, до конца последней операции: t=1,95ч.

- Фронт работ (число машин одновременно находящихся в ремонте):

-

![]()

Для обоснования метода ремонта определяем коэффициент последовательности и параллельности работ.

![]() ;

;

![]() трудоемкость

последовательных работ.

трудоемкость

последовательных работ. ![]() 1,39чел.ч.

1,39чел.ч.

где ![]() =3,37чел.ч;

=3,37чел.ч; ![]()

![]()

где ![]() - трудоемкость параллельных

работ;

- трудоемкость параллельных

работ; ![]() =1,98 чел.ч.

=1,98 чел.ч. ![]() Так как

Так как ![]() =0,58,

=0,58, ![]() то принимаем поточно-узловой

метод ремонта.

то принимаем поточно-узловой

метод ремонта.

1.2.7. Обоснование номенклатуры рабочих мест и их трудоемкости.

По графику цикла на участке разборки двигателя ЗМЗ-53 имеется 5 рабочих мест. Данные по рабочим местам приведены в таблице 1.4

Таблица 1.4

|

Номер рабочего места |

Наименование рабочих мест |

Виды выполнения работ |

Трудоемкость чел.ч. |

Кол-во рабочих |

Загрузка в % |

| 1. | Снятие узлов системы зажигания, смазки, питания и охлаждения | Установка двигателя на линию разборки, снятие узлов системы зажигания, смазки, питания, охлаждения. Снятие храповика к/вала и крышки распредшестерен. Снятие крышек коренных подшипников и коленвала. | 1,6 | 1 | 116 |

| 2. | Снятие ГРМ, ШПГ маховика и сцепления. | Снятие ГРМ, ШПГ, маховика и сцепления. | 0,96 | 1 | 96 |

| 3. | Разборка блока ШПГ и водяного насоса. | Разборка блока цилиндров, ШПГ, водяного насоса | 0,96 | 1 | 96 |

| 4. | Разборка к/вала головки блока. | Разборка к/вала и распредвала, оси коромысел крышки распределительных шестерен, головки блока. | 0,97 | 1 | 97 |

| 5. | Разборка сцепления, карбюратора бензонасоса. | Разборка сцепления, масляного насоса, карбюратора, бензонасоса. | 1,08 | 1 | 108 |

1.3.Разработка технологического процесса восстановления маховика

ЗМЗ-53

1.3.1.Характеристика маховика, анализ условий работы, дефекты и причины их возникновения.

Деталь Маховик

Материал детали С4-18-36

Номер по каталогу 53-1005115

Твёрдость НВ 170-229

При изучении конструкции детали ,а также проведя замеры выявляем следующие виды износов:

1) Износ посадочного места под венец

Размер по чертежу 420 мм

Величина износа 0,1 мм

Допустимый без ремонта -----мм

2) Износ риски, забоины на рабочей поверхности.

Размер по чертежу 18,5 мм

Величина износа 0,5 мм

Допустимый без ремонта 17 мм

3) Износ отверстий под болты крепления.

Размер по чертежу 12 мм

Величина износа 0,15 мм

Допустимый без ремонта 12,05 мм

Износ посадочного места под венец возникает в следствии больших знакопеременных нагрузок возникающих во время работы, из-за чего в поверхностном слое металла возникают поверхностные усталостные напряжения, смятие металла ,ослабление и осадки.

Износ, риски, забоины на рабочей поверхности во время работы из-за трения деталей, а так же попадания абразивных частиц между трущимися поверхностями. Износ отверстий под болты крепления маховика возникает вследствие знакопеременных нагрузок во время работы, из-за чего происходит местное усталостное напряжение в металле, с последующим смятием и выкрашиванием металла.

1.3.2.Обоснование и выбор способов восстановления детали.

После проведённых замеров выявляем что износ посадочного места под венец составил 0.1 мм, а согласно технологических требований на эксплуатацию по данному дефекту не допускается износ. После проведённых замеров выявили ,что износ рабочей поверхности составил 1,6 мм, согласно требований износ рабочей поверхности допускается до размера 17 мм. Износ отверстий под болты крепления маховика составил 0,15 мм, а согласно технологических требований не должен превышать 0,05 мм. Дефект на детали-износ посадочного места под венец.

Восстановление изношенной детали – это комплекс работ по устранению дефектов, появившихся в период эксплуатации или хранения машины, обеспечивающей восстановления работоспособности и надёжности до уровня равного или превышающего уровень, установленный для новой детали. Выбор рационального способа восстановления детали по критерию применимости выполняем по этапам.

1 этап . Отбираем все существующие способы восстановления, обеспечивающие требуемую толщину, твёрдость, сцепляемость и шероховатость восстановленной поверхности. При восстановлении принимаем следующие способы: осталивание; хромирование; ЭКРленты; вибродуговая наплавка в среде СО2; автоматическая наплавка под флюсом ;ручная дуговая наплавка ; вибродуговая наплавка под флюсом.

2 этап . Рассматриваем способы с точки зрения их воздействия на невосстанавливаемые поверхности, деталь в целом , а так же оцениваем влияние восстановленной поверхности на показатели надёжности сопряжённой детали. Из-за большого температурного воздействия на деталь и возможности её коробления отбрасываем автоматическую наплавку под флюсом и ручную дуговую. Оставляем следующие способы: осталивание, хромирование, вибродуговая наплавка в среде СО2; вибродуговая наплавка под флюсом.

3 Этап. Оставшиеся способы рассматриваем с точки зрения технологической возможности их использовании при создании поточно-механизированной линии для восстановления деталей. Оставляем следующие способы: осталивание; хромирование; вибродуговая наплавка в среде СО2;вибродуговая наплавка под флюсом.

4 Этап. Анализируем дефицитность ремонтных материалов и технологического оборудования. Отказываемся от хромирования из-за дефицитности оборудования. Оставляем следующие способы: осталивание; вибродуговая наплавка в среде СО2; вибродуговая наплавка под слоем флюса.

5 Этап. Учитываем влияние способов восстановления на рабочих и окружающую среду, отказываемся от осталивания. По этому критерию применимости принимаем следующие два способа: вибродуговая наплавка в среде СО2; вибродуговая наплавка под флюсом.

Окончательный выбор рационального способа восстановления детали производим при помощи технико-экономического критерия.

Техпроцесс восстановления двумя методами.

1. Вибродуговая наплавка в среде СО2:

а. точение;

б. вибродуговая наплавка;

в. точение.

2. Вибродуговая наплавка под флюсом:

а. точение;

б. вибродуговая наплавка под флюсом;

в. точение.

1.4. Расчет участка

1.4.1. Расчет числа рабочих и работников по рабочим местам, составление штатной ведомости.

Штат работников участка состоит из производственных и вспомогательных рабочих, а так же инженерно-технических работников. Расчету подлежат явочное (Ря), и списочное (Рсп.) количество рабочих. Явочное кол-во рабочих определяется по графику цикла, а списочное рассчитывается по формуле /5/.

![]() (1.12)

(1.12)

где ![]() коэффициент

штатности.

коэффициент

штатности. ![]() (1.13)

(1.13)

![]()

Расчет данных количества рабочих приведены в таблице 1.5.

Таблица 1.5.

Сводные данные численности производственных рабочих по рабочим местам

|

Номер рабочего места |

Наименование рабочих мест |

Трудоё-мкость чел.ч. |

Фонд Времени |

Коэф. штатности |

Число рабочих. |

||||

|

Явочное, Ря |

Списочное Рсп |

||||||||

|

Ном. |

Действ |

Расч |

Прин. |

Расч. |

Прин |

||||

| 1. | Снятие узлов системы зажигания, питания и др. | 1,16 | 2001 | 1786 | 0,89 | 1,16 | 1 | 1,3 | 1 |

| 2. | Снятие ГРМ, ШПГ, маховика и сцепления. | 0,96 | 2001 | 1786 | 0,89 | 0,96 | 1 | 1,07 | 1 |

| 3. | Разборка блока ШПГ и водяного насоса. | 0,96 | 2001 | 1786 | 0,89 | 0,96 | 1 | 1,07 | 1 |

| 4. | Разборка к/вала, головки блока | 0,97 | 2001 | 1786 | 0,89 | 0,97 | 1 | 1,08 | 1 |

| 5. | Разборка сцепления | 1,08 | 2001 | 1786 | 0,89 | 1,08 | 1 | 1,2 | 1 |

Примерное распределение численности работников по категориям работающих определяем по рекомендациям /8/

Таблица 1.6.

Распределение численности рабочих по категориям.

№Категория работающих |

Отношение к числу производственных рабочих |

Количество работающих |

||

|

Расчетное |

Принятое |

|||

| 1. | Производственные рабочие | 100 | 5,23 | 5 |

| 2. | Вспомогательные рабочие | 14-17 | 0,71 | 1 |

| 3. | МОП | 2-3 | 0,1 | - |

| 4. | ИТР | 13-15 | 0,71 | 1 |

| 5. | СКП | 3-4 | 0,15 | - |

Штатная ведомость производственных рабочих по разрядам, квалификации определяем по рекомендациям /5/.

Таблица 1.7

Штатная ведомость производственных рабочих.

|

№ п/п |

Наименование рабочих мест. |

Профессия |

Кол-во рабочих |

Количество рабочих по разрядам |

Количество |

||||||

| I | II | III | IV | V | VI | М | Ж | ||||

| 1. | Снятие узлов системы зажигания, питания | Слесарь | 1 | - | 1 | - | - | - | - | 1 | - |

| 2. | Снятие ГРМ, ШПГ маховика и сцепления | Слесарь | 1 | - | 1 | - | - | - | - | 1 | - |

| 3. | Разборка блока ШПГ и водяного насоса | Слесарь | 1 | - | - | 1 | - | - | - | 1 | - |

| 4. | Разборка к/вала | Слесарь | 1 | - | - | 1 | - | - | - | 1 | - |

| 5. | Разборка сцепления | Слесарь | 1 | - | - | 1 | - | - | - | 1 | - |

Число вспомогательных рабочих на участке согласно таблице 1.6. принимаем одного, а ИТР тоже одного.

1.4.2. Обоснование номенклатуры и расчет количества оборудования.

Номенклатура и количество оборудования по рабочим местам рассчитываются в соответствии с технологическим процессом, трудоёмкостью выполняемых работ и фондом времени.

Количество разборочных стендов на участке разборки ЗМЗ-53 определяется по зависимости /8/

![]() (1.14)

(1.14)

где ![]() суммарная трудоемкость

разборочных работ,

суммарная трудоемкость

разборочных работ, ![]() чел.ч. (Поч 1-13

Табл. 13)

чел.ч. (Поч 1-13

Табл. 13)

![]() действительный годовой фонд времени оборудования,

действительный годовой фонд времени оборудования, ![]() =1961ч.

=1961ч.

![]()

Принимаем два стенда для разборки двигателя ЗМЗ-53, марки Р-235. Рассчитываем

кол-во стендов для разборки шатунов ![]()

![]() . Принимаем один стенд.

Количество стендов для разборки водяного насоса

. Принимаем один стенд.

Количество стендов для разборки водяного насоса ![]()

![]() Принимаем один стенд. Рассчитываем

кол-во стендов для разборки к/вала с маховиком

Принимаем один стенд. Рассчитываем

кол-во стендов для разборки к/вала с маховиком ![]()

![]()

Принимаем 1 стенд. Определяем количество стендов для разборки муфты

сцепления. ![]() Принимаем один стенд

ОР-13549

Принимаем один стенд

ОР-13549

Остальное технологическое оборудование принимаем согласно технологического процесса и заносим в табл. 1.

1.4.3. Расчет, обоснование и выбор подъемно-транспортного оборудования.

Вид подъемно-транспортного средства выбираем по таблицам /10/ в зависимости от номенклатуры восстанавливаемого объекта, типа производства, частоты и дальности перевозок объектов.

Принимаем электроталь ТЭ1-611, грузоподъемностью 1т. Определяем потребное кол-во подъемно-транспортного оборудования по формуле /2/.

![]() ; (1.15)

; (1.15)

где ![]() число крановых операций в

час;

число крановых операций в

час;

![]() средняя

продолжительность одной крановой операции;

средняя

продолжительность одной крановой операции;

![]() коэффициент,

учитывающий простои крана,

коэффициент,

учитывающий простои крана, ![]()

![]() (1.16)

(1.16)

где L- средняя дальность транспортирования груза, L=10м

![]() скорость передвижения крана по технической

характеристике

скорость передвижения крана по технической

характеристике ![]()

![]() среднее

время на загрузку, разгрузку крана за одну операцию;

среднее

время на загрузку, разгрузку крана за одну операцию; ![]()

![]()

![]()

![]()

Принимаем одну электроталь грузоподъемностью 1 т.

Таблица 1.10.

Основные данные подъемно-транспортного оборудования.

| Наименование участка | Наименование и марка ПТО | Основные параметры | Примечание | |

| грузоподъемность |

Длина пролета |

|||

| Разборка двигателя | Кран-балка с электрической талью ТЭ1-811 | 1т. | 10.м |

14.4 Расчет площади участка

Площадь участка разборки двигателя ЗМЗ-53 определяется по площади пола, занятого оборудованием и коэффициенту прохода по каждому рабочему месту /8/.

![]() (1.17)

(1.17)

где ![]() площадь пола, занятого

оборудованием, м2

площадь пола, занятого

оборудованием, м2

![]() коэффициент

переходной, принимаем для разборочных работ К=4,0

коэффициент

переходной, принимаем для разборочных работ К=4,0

![]()

Принимаем площадь участка ![]() =54м2

=54м2

1.4.5. Разработка и анализ технологической планировки участка

При проектировании участка используем метод плоскостного планирования, так как он наиболее прост и снижает трудоёмкость планировочных работ до двух раз по сравнению с объёмным планированием.

В принятом масштабе вычерчиваем наружные и внутренние стены, колоны, здания, перегородки с проёмами дверей, ворот и окон.

Технологическое оборудование на плане изображаем упрощенными контурами (по габаритам). Расстановку оборудования по участку выполняем с учетом взаимосвязей и взаиморасположения рабочих мест, существующих норм расстояний между оборудованием и элементами здания, норм ширины проездов. Размещение рабочих изображаем кружком.

Порядок выполнения планировки: в принятом масштабе вычерчиваем очертание всех рабочих мест и оборудования в количестве соответствующем расчетам. Затем все очертания вырезаем по контуру и получаем макеты, которые в дальнейшем рационально размещаем на плане и осуществляем на оптимальном варианте.

Определяем габаритные размеры участка по формуле:

![]() (1.19)

(1.19)

где ![]() площадь участка, В – ширина,

м В=6 м.

площадь участка, В – ширина,

м В=6 м. ![]() Размеры 6x9.

Размеры 6x9.

1.4.6. Организация рабочих мест и организация труда на рабочих местах.

Под организацией рабочего места понимается создание условий, способствующих выполнению предусмотренных технологическим процессом работ с обеспечением их высокого качества, рационального использования рабочего времени и средств труда, а так же повышения производительности труда и сохранения здоровья рабочих.

На участке разборки двигателя ЗМЗ-53 расположено 5 рабочих мест. Каждое рабочее место оснащено основным технологическим оборудованием, оргоснасткой, подъёмно-транспортным оборудованием и необходимой документацией. Всё это располагается согласно технологического процесса на участке разборки двигателя ЗМЗ-53 и типовых норм проектирования, чем и обеспечивается рациональная планировка и компоновка оборудования и оргоснастки. На рабочих местах тесно увязаны средства труда, предметы труда и работники труда.

Создание на рабочем месте необходимых условий для высокопроизводительного труда при полном использовании технических возможностей оборудования, повышение содержательности труда обеспечивается организацией труда. Для одного из рабочих мест участка разработаны карты организации труда. (лист 5)

1.5. Организация контроля качества.

1.5.1. Организация контроля качества на участке разборки двигателя.

Организация контроля качества – система технических и административных мероприятий, направленных на обеспечение ремонта узлов с уровнем качества, полностью соответствующим нормативным документам.

На Сальском ТОО «Авторемонтник», где предусматривается реконструкция участка разборки двигателя ЗМЗ-53 имеет место полузависимая форма контроля качаства продукции. При этом виде контроля, руководитель ОТК подчиняется непосредственно директору завода.

Для реконструированного участка принимаем одного мастера контролёра. Он ведет контроль на всех стадиях технологического процесса ремонта двигателя ЗМЗ-53.

Задача технического контроля в процессе разборочных работ – проверка последовательности выполнения операций разборки, правильность применения демонтажных средств, маркировки необезличиваемых деталей в сборочных единицах.

Снятые детали и небольшие сборочные единицы следует разместить на специальных контейнерах и при этом контролировать правильность установки объектов на соответствующих местах контейнера.

Операционный контроль в процессе разборки осуществляет непосредственный исполнитель работ. Со стороны службы технического контроля периодически осуществляется контроль качества демонтажных работ, при обнаружении нарушений технических требований возможна длительная проверка качества выполняемых на рабочих местах демонтажных работ. Со стороны службы технического контроля периодически осуществляется контроль качества демонтажных работ, при обнаружении нарушений технических требований возможна длительная проверка качества выполнения на рабочих местах демонтажных работ.

1.5.2. Архитектурно-строительные требования, предъявляемые к участку.

Архитектурно-строительные и эстетические требования к оформлению участка имеют большое значение для повышения настроения, снижения усталости.

Участок разборки двигателя ЗМЗ-53 находится в одном из зданий предприятия. Стены здания выполнены из кирпича толщиной 52 см.

Стены располагаются по опорам, расстояние между которыми 6м., ширина пролета 12м., а от потолка до окон 0,5м.

Размеры окна: 4,3м. на 3,6м. Высота от пола до ферм 6м., а высота ферм 2,4м. Двери- растяжные. Стены предварительно побелены, панели покрыты масляной краской. Потолки белые.

Оборудование имеет краску в зависимости от своего назначения. Подъемно-транспортное оборудование окрашено в серебристый или зеленый цвет, подъемные части в черный цвет с желтыми полосами.

Верстаки, столы, шкафы в дымчато-зеленый цвет. Противопожарное оборудование ярко-красного цвета, пресс - светло-желтого цвета.

Полы бетонные, кровля состоит из водоизоляционного ковра, выравнивающего слоя, утеплителя, пароизоляционного слоя и сборных ферм.

Фундамент бетонный с железобетонными перекрытиями.

2.Конструкторская часть

2.1. Обоснование конструкции стенда.

Разборочные работы – имеют большое значение в общем комплексе авторемонтного производства. Они составляют около 10 % от общего объема работ по капитальному ремонту автомобилей.

После разборки автомобиля до 70% всех деталей используются повторно. От их состояния в значительной мере зависит качество себестоимости ремонта автомобиля.

Поэтому весьма важной задачей авторемонтного производства является достижения максимальной механизации, применение съемников и других приспособлений для облегчения разборки и обеспечения сохранности деталей, повышение чистоты и общей культуры производства на разборочных участках.

В связи с этим совершенствованием разборочных работ в авторемонтном производстве должно идти по пути дальнейшей механизации и автоматизации отдельных операций.

В Сальском ТОО «Авторемонтник» при разборке двигателя ЗМЗ-53 значительная часть операций так же не механизирована. Так выпрессовка венца маховика двигателя ведется без средств механизации, что увеличивает трудоемкость работ.

2.1.1. Анализ существующих конструкций стендов.

Для выпрессовки венца маховика двигателя ЗИЛ-164А существует стенд. (рис 2.1).

Станина 4 стенда сварена из прокатных профилей и усилена накладками и ребрами. В средней части станины расположена плита 7 с отверстием для установки маховика. Под плитой находится лоток 5, на который попадает маховик после выпрессовки.

К траверсе 17 станины шпильками 14 крепится гидравлический цилиндр 13, шток 12 которого снабжен специальной оправкой 9. Поршень 15 уплотнён двумя резиновыми манжетами 16, а шток – резиновыми кольцами 11, поджимаемыми гайкой 10.

Насосная станция 2, состоящая из электродвигателя 3, масляного бака 1 и, расположенного внутри бака, насоса, установлена под станиной пресса.

Выпрессовка зубчатого венца происходит следующим образом: маховик в сборе 6 устанавливают в отверстие плиты 7 и включают гидравлический цилиндр. При ходе поршня вниз кольцо 8 оправки 9 упирается в тело маховика и выпрессовывает его из венца, остающегося на плите 7.

Техническая характеристика пресса.

Тип гидравлический

Тип распределения золотниковый

Максимальное усилие, кГ. 30000

Ход штока, мм 95

Диаметр цилиндра мм. 250

Электродвигатель насосной станции

Тип Л1Ф-8 лопастный

Максимальное давление кг./см2 65

Расход л/мин. 8

Рабочая жидкость масло индустриальное

Габаритные размеры мм. 720x680x1740

Данный стенд предназначен только для двигателя ЗИЛ-164А. В конструкции применен лопастной насос Л1Ф-8, который сложен конструктивно, как в ремонте так и в эксплуатации.

2.1.2. Предлагаемая конструкция.

За основу предлагаемой конструкции стенда для выпрессовки венца маховика двигателя ЗМЗ-53 принята существующая с учетом недостатков. Так в предлагаемой (рис.2.2) конструкции применен шестерёнчатый насос, менее габаритный, более простой и дешевый. Изменение конструкции рабочего стола и лотка. Произведены расчеты узлов и деталей.

Схема привода, представленная на рис. 2.2. состоит из бака 1, фильтра 2, насоса 3, электродвигателя – 4, распределителя – 5, гидроцилиндра – 7.

2.2. Инженерный расчет конструкции.

2.2.1. Расчет усилия на выпрессовку венца маховика.

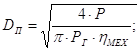

Расчетное усилие при выпрессовке рассчитывается по формуле /15/.

![]() (2,1)

(2,1)

где d – номинальный диаметр сопряжения, м (d-420 мм.);

L – длинна сопряжения м. L=0,22

f – коэффициент трения при выпрессовке (f – 0,06…0,18);

p – давление в сопряжении Па;

![]() (2.2)

(2.2)

где ![]() - максимальный натяг в

сопряжении, м;

- максимальный натяг в

сопряжении, м;

![]() модуль упругости соответственно, материала вала и

отверстия, Па;

модуль упругости соответственно, материала вала и

отверстия, Па;

![]() коэффициенты;

коэффициенты;

Для детали отверстия:

![]() (2.3)

(2.3)

Для сплошного вала:

![]() (2.4)

(2.4)

где ![]() коэффициенты Пуассона для

материалов соответственно вала и отверстия.

коэффициенты Пуассона для

материалов соответственно вала и отверстия.

![]()

![]() /15/

/15/

![]()

![]()

Давление в сопряжении:

![]()

![]()

![]()

Расчетное усилие при выпрессовке:

![]()

Усилие, развиваемое оборудованием для разборки Рф должно составлять:

![]()

![]()

Принимаем ![]() для дальнейших расчетов.

для дальнейших расчетов.

2.2.2. Расчет силового гидроцилиндра.

Расчетный диаметр поршня равен:

(2.5)

(2.5)

где Р - усилие на штоке, Н;

![]() - механический КПД гидроцилиндра,

- механический КПД гидроцилиндра,

![]() =0,85…0,97;

=0,85…0,97;

![]() - давление в гидросистеме, Па (по ГОСТ 6540-68,

принимаем р1=10 мПа) /17/

- давление в гидросистеме, Па (по ГОСТ 6540-68,

принимаем р1=10 мПа) /17/

Тогда: ![]()

Диаметр штока равен:

![]() (2.6)

(2.6)

где ![]() (0,3…0,7)

(2.7)

(0,3…0,7)

(2.7)

Тогда: ![]()

Расчетные значения ![]() ;

;![]() ход поршня L,

округляются до ближайшей величины по ГОСТ 6540-68. При этом должно соблюдаться

условие:

ход поршня L,

округляются до ближайшей величины по ГОСТ 6540-68. При этом должно соблюдаться

условие: ![]()

Принимаем Dn=80 мм = 0,08 м; dш =32мм = 0,032м; L=25мм = 0,025м.

![]()

![]() Минимально

допустимая толщина стенки цилиндра:

Минимально

допустимая толщина стенки цилиндра:

![]()

(2.8)

(2.8)

Где ![]() - допускаемое напряжение на

растяжение, Па (для стали

- допускаемое напряжение на

растяжение, Па (для стали ![]() =1800

=1800![]()

![]() коэффициент

Пуассона.

коэффициент

Пуассона. ![]() /:

/:

Толщина дна цилиндра:

(2.9)

(2.9)

![]() (2.9)

(2.9)

Имея сочетание

значений ![]() ,

,![]() и

зная характер крепления и работы цилиндра, принимаем гидроцилиндр Ц-75Б ГОСТ

8755-78. /18/

и

зная характер крепления и работы цилиндра, принимаем гидроцилиндр Ц-75Б ГОСТ

8755-78. /18/

2.2.3. Расчет гидравлического насоса.

Расход жидкости, необходимой для перемещения поршня:

![]() (2.10)

(2.10)

где V- скорость перемещения поршня, м/с;

Z-количество цилиндров, шт;

![]() -

объемный КПД, для шестеренчатых насосов

-

объемный КПД, для шестеренчатых насосов ![]() =0,90…0,92;

=0,90…0,92;

Скорость перемещения поршня можно определить:

![]() (2.11)

(2.11)

Где t-время цикла,t= 1…5 c;

![]()

Тогда:

![]()

Рабочий объем насоса:

![]() (2.12)

(2.12)

Где nн – частота вращения насоса, принимается nн = 1500об/мин;

Куr – коэффициент утечек, Куr=1,05…1,1;

![]()

По полученным данным

![]() и

и ![]() принимаем шестеренчатый

насос НШ-10Е-2 /19/

принимаем шестеренчатый

насос НШ-10Е-2 /19/

Техническая характеристика насоса НШ-10Е-2

Рабочий объем, см3/об 10

Наибольшее давление, Мпа 15,0

Рабочее давление, Мпа 10,4

Диапазон частот вращения, об/мин 900…3000

Объемный КПД 0,80

Масса, кг. 2,5

Фактическая подача насоса:

![]() (2.13)

(2.13)

Где ![]() - фактический рабочий объем,

- фактический рабочий объем,

![]() =10 см3;

=10 см3;

![]() - объемный КПД насоса,

- объемный КПД насоса, ![]() =0,8;

=0,8;

![]()

Давление, развиваемое насосом:

![]() (2.14)

(2.14)

Где ![]() -суммарные потери давления,

Па;

-суммарные потери давления,

Па;

![]()

![]()

Требуемая мощность на привод насоса:

![]() (2.15)

(2.15)

где ![]() - давление срабатывания

предохранительного клапана, Па

- давление срабатывания

предохранительного клапана, Па ![]() =(1,1…1,5)*Рн;

=(1,1…1,5)*Рн;

![]() - механический КПД насоса,

- механический КПД насоса, ![]() =0,82…0,88;

=0,82…0,88;

![]()

Принимаем двигатель асинхронный, трех фазный, закрытый обдуваемый 4А71В4УЗ. /19/. Техническая характеристика электродвигателя 4А71В4У3:

Мощность, кВт 0,75

Частота вращения, об/мин 1390

КПД, % 0,72

Cos j 0.73

Мпуск/Мном 2,0

Ммаx/Мном 2,2

GD2, кг*м2 57*10-4;

2.2.4. Расчет трубопроводов.

Внутренний диаметр трубопровода равен:

![]() (2.16)

(2.16)

Где ![]() - допустимая скорость

рабочей жидкости, м/c для всасывающей линии

- допустимая скорость

рабочей жидкости, м/c для всасывающей линии ![]() =0,5…2,0

м/с, для напорной

=0,5…2,0

м/с, для напорной ![]() =3,0…6,0 м/с, для

сливной

=3,0…6,0 м/с, для

сливной ![]() =1,4…2,3 м/с.

=1,4…2,3 м/с.

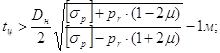

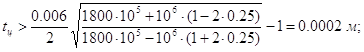

Диаметр всасывающего трубопровода:

![]()

Диаметр напорного трубопровода:

![]()

Диаметр сливного трубопровода:

![]()

Толщина стенки напорного трубопровода:

![]() (2.17)

(2.17)

где ![]() - допустимое напряжение на

разрыв, Па

- допустимое напряжение на

разрыв, Па ![]() =(0,3…0,5)*

=(0,3…0,5)* ![]() ;

;

где ![]() - предел прочности на

растяжение, Па

- предел прочности на

растяжение, Па ![]() =61 кгс/см2=61*105

Па. /15/.

=61 кгс/см2=61*105

Па. /15/.

![]()

![]()

по значениям d и S принимаем остальные бесшовные холоднодеформированные трубы по ГОСТ 8734-75, для напорного трубопровода:

Труба ![]()

Для всасывающего

трубопровода: Труба![]()

Для сливного

трубопровода: Труба ![]()

2.2.5. Расчет размеров гидробака.

Необходимый объем гидробака:

![]() (2.18),

(2.18),

где ![]() - фактическая подача насоса,

л/мин

- фактическая подача насоса,

л/мин ![]() =0,0002 м3/с=12л/мин;

=0,0002 м3/с=12л/мин;

![]()

По ГОСТ принимаем ![]() =40л. Ориентировочная

площадь поверхности бака:

=40л. Ориентировочная

площадь поверхности бака:

![]()

![]()

Площадь поверхности гидробака из условий охлаждения рабочей жидкости:

![]() (2.20)

(2.20)

где Рн – давление насоса, кг/см2 Рн=10,4 мПа=104 кг/см2;

Qн – подача насоса, л/мин Qн=12 л/мин;

Кс – коэффициент использования времени смены, Кс =0,75

Кц – коэффициент использования расчетной мощности за рабочий цикл. Кц=0,4…0,5;

![]() объемный

КПД. гидросистемы

объемный

КПД. гидросистемы ![]() 0,8…0,9;

0,8…0,9;

К- коэффициент теплопередачи, К=18…40 ккал/м2ч*град.

![]() общий КПД насоса,

общий КПД насоса, ![]()

Т- температура масла, Т=60…700С;

Т0-температура воздуха, Т0=180С;

![]()

Если F0>Fр, то условия выполняются. В нашем случае F0=0.74м2; а Fр=0,14м2, т.е условие выполнено.

2.2.6. Выбор распределительной и регулирующей аппаратуры.

Выбор распределителей, предохранительных клапанов, дросселей, обратных клапанов, фильтров и т.п., производится исходя из допускаемого давления и расхода через них рабочей жидкости.

Исходя из функционального назначения, допускаемого давления и расхода рабочей жидкости, принимаем:

Одно-золотниковый распределитель с ручным управлением, давление на входе

10 мПа, расход рабочей жидкости 25 л/мин, условный проход 8 мм, климатическое исполнение по ГОСТ 15150-69 для умеренного климата:

1РММ8 64 Ф УХЛ 4.

Предохранительный клапан непрямого действия (со вспомогательным клапаном) с подводом потока управления нагрузкой, давление настройки 200кгс/см2. клапан 10-200-1-11 ГОСТ21158-75.

Фильтр-влагоотделитель центробежного действия с фильтрующим элементом:

Фильтр-влагоотделитель 21-8x10 ГОСТ 17437-72.

Манометр избыточного давления диаметр 60, ВxВ=60x60, класс точности 2,5, верхний предел измерений и избыточного давления 1,0…400 кгс/см2 по ГОСТ 8625-77.

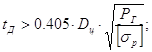

2.2.6. Расчет опорных планок.

Для расчета рассмотрим продольные и поперечные планки, на которые опирается маховик с венцом при выпрессовке.

Схема нагружения, размеры и опасные сечения представлены на рисунке 2.2.

Общая длина продольной планки принята конструктивно, исходя из габаритных размеров пресса. Продольная планка опирается на плиту, усиленную уголками рамы стенда. На две продольные планки устанавливаются две поперечные планки, на которые устанавливается маховик. Конструкция предусматривает возможность изменения расстояния, как между поперечными так и между продольными планками. Таким образом, расширяются возможности стенда, т.е. можно устанавливать маховики различных размеров.

Составим уравнения и определим реакции в опорах:

![]()

![]()

![]()

![]()

![]()

![]()

Определим изгибающие моменты в опасных сечениях.

Изгибающий момент в сечении 1-1:

![]()

![]()

![]()

Изгибающий момент в сечении 2-2:

![]()

![]()

Изгибающий момент в сечении 3:

![]()

![]()

Определим толщину продольной пластины из условия расчета на прочность.

![]() (2.21)

(2.21)

где Миз – изгибающий момент в опасном сечении;

![]() -

допускаемое напряжение при изгибе (в качестве материала принимаем сталь 40Х).

-

допускаемое напряжение при изгибе (в качестве материала принимаем сталь 40Х).

W- момент сопротивления равный:

![]() (2.22)

(2.22)

Где а- ширина пластины, мм (принимаем а=70 мм.)

b – толщина пластины, мм;

Тогда:

![]() или:

или:![]() (2.23)

(2.23)

Отсюда: ![]() (2.24)

(2.24)

Для сечения 2-2 как наиболее нагруженного:

![]()

Принимаем b=100мм.=0,1м. Определим толщину пластины в сечениях 1-1 и 3-3 так как изгибающие моменты в сечениях 1-1 и 3-3 одинаковы, то и толщина пластины в этих сечениях будет равна.

![]()

Принимаем b=55мм. =0,055м. Для изготовления продольной пластины принимаем:

Полоса ![]()

2.3. Основные регулировки и работа стенда.

Емкость гидросистемы должна обеспечить температурный режим в пределах 30…800С. Уровень масла в баке должен быть не ниже оси входного отверстия бензонасоса. В гидросистеме должна быть обеспечена надежная очистка масла от загрязняющих примесей и особенно от абразива. Фильтры рекомендуется устанавливать в заливной горловине бака и в сливной магистрали системы. Не допускается установка фильтра во всасывающей магистрали гидронасоса.

Скорости движения масла в трубопроводах перепускной системы не должны превышать:

- Во всасывающих – 1,5 м/с;

- В нагнетательных и сливных – 3,5 м/с.

В систему перепуска входят:

- Масляный бак;

- Всасывающий маслопровод;

- Напорная полость распределителя;

- Перепускной клапан;

- Сливная полость распределителя;

- Сливной маслопровод;

- Фильтр;

- Масляный бак;

Масляный бак содержит запас масла, необходимый для работы всех агрегатов гидросистемы в заданном режиме, обеспечивает охлаждение масла и его очистку. Масляный бак должен сообщаться с атмосферой. В заливной горловине бака находится фильтрующая сетка с размерами стороны ячеек сетки в свету не более чем 0,9 мм. Уровень масла в баке под отверстием всасывающего трубопровода, устанавливается не ниже 150мм. Отверстие сливного трубопровода при всех режимах работы гидросистемы, должно быть ниже уровня масла в баке.

Фильтр устанавливают в баке гидросистемы. Очистке подвергается всё масло, циркулирующее в гидросистеме. В конструкции фильтра предусматривается клапан, способный пропускать масло в бак, в случае забивания фильтрующих элементов. Размер сторон ячеек у сетки фильтрующих элементов должен быть не более чем 0,25мм.

В качестве фильтрующей жидкости применяют фильтрующее масло ДК-11 ГОСТ 5304-54. Ось входного отверстия гидронасоса не должна быть выше уровня масла в баке.

Привод насоса должен быть отключаемым. Конструкция привода должна исключать появление осевых и радиальных усилий на ведущий вал гидронасоса.

Конструкция всасывающего трубопровода должна быть герметична. Подсос воздуха не допускается.

Распределитель изготавливают с большой точностью. Зазор между золотником и корпусом распределителя составляет 5…8мкм, поэтому малейшие перекосы корпуса при установки распределителя могут привести к нарушению его работы. Это определяет высокие требования к площадке, на которой устанавливается распределитель. Распределитель устанавливается в любом положении. Рукоятка золотника вместе с верхней крышкой при необходимости может быть повернута на 1800.

Операция, при которой необходимо регулирование хода поршня, выполняется при работе гидравлического цилиндра на втягивание штока.

Операция, при которой необходимо большое усилие, выполняется при работе гидравлического цилиндра на выталкивание штока.

При монтаже гидравлических цилиндров, присоединительные пальцы должны входить свободно и без перекосов в предназначенные для них отверстия, чтобы не создавались усилия, изгибающие шток гидравлического цилиндра.

Присоединение металлических маслопроводов к выводным отверстиям гидравлических цилиндров производится при помощи штуцеров. Биение корпуса штуцера относительно оси резьбы должно быть не более 0,2мм. В месте изгиба стального маслопровода не допускается сплющивание сечения трубки, т.к. такой маслопровод плохо противостоит вибрационным нагрузкам.

3. Охрана труда и условий жизнеобеспечения в ТОО «Авторемонтник»

3.1. Работа по охране труда

Работа по охране труда на предприятии строится на основании «Временного положения об организации работ по охране труда , на предприятиях и организациях АПК в Российской Федерации» год 1996 и согласно этому положению назначения ответственных лиц осуществляется приказом №1 и №2 по предприятию.

Данные приказы создаются каждый год. Утверждаются печатью и подписью работодателя, предприятия. Общее руководство по охране труда возлагается на работодателя, предприятие. Ответственность по отраслям возлагается на главных специалистов. Координация и контроль за деятельностью, организацией обучения и стажировки возлагается на инженера по охране труда. В конце приказов излагается, что необходимо создать комиссию по охране труда, состоящую из 5-6 человек, председатель комиссии - руководитель, а также указываются обязанности комиссии.

Руководители предприятий, в пределах своей служебной компетенции и должностных обязанностей обязаны: обеспечивать здоровье и безопасные условия труда на рабочих местах, соблюдение внутреннего распорядка, трудового законодательства, действующих стандартов, правил и норм, паспортизации санитарно-гигиенического состояния предприятия в целом, улучшение условий труда, перевозку людей, расследование несчастных случаев, своевременно составлять заявки на индивидуальные средства защиты, спецодежду, спецобувь, организовывать хранение, чистку, стирку и обезвреживание средств индивидуальной защиты.

Главные специалисты, в пределах своей служебной компетенции и должностных обязанностей, должны обеспечивать здоровые и безопасные условия труда на рабочих местах в соответствующей отрасли. В основные обязанности этой категории руководителей входят: разработка и осуществление мероприятий по охране труда, запрещение работ на участке с наличием угрозы здоровью работающих, составление заявок на средства индивидуальной защиты, спецодежду, спецобувь и предохранительные приспособления, обезвреживающие вещества и контроль правильности их использования, проведение вводного инструктажа по охране труда со вновь прибывшими на работу, на производственное обучение, практику, контроль своевременного и качественного проведения первичного, повторного, внепланового и текущего инструктажей на рабочем месте, участие в обучении специалистов среднего звена, учет и анализ производственного травматизма, участие в расследовании несчастных случаев.

Руководители производственных участков руководствуются нормативными документами, приказами и распоряжениями руководителей хозяйств и главных специалистов. Они обеспечивают здоровые и безопасные условия на рабочих местах, соблюдение правил и норм по охране труда, принимают участие в разработке и выполнении мероприятий по улучшению условий безопасности на участках, контролируют выполнение работающими требований стандартов, правил, норм и инструкций, своевременность проведения технического освидетельствования, запрещают работы с угрозой для жизни людей. К числу обязанностей руководителей участков относятся:

обеспечение санитарно-бытового обслуживания работающих, обеспечение рабочих мест аптечками, инструкциями, памятками, плакатами, проведение инструктажа на рабочем месте и ведение журнала инструктажей, участие в разработке инструкцией по охране труда, сообщение вышестоящему руководителю о происшедших несчастных случаях, организовав первую помощь пострадавшему.

3.2. Обучение по охране труда

Обучение безопасным методам работы работающих в сельскохозяйственных предприятиях организуют в соответствии с ГОСТ 12.0.004-90 и ОСТ-46.0.126-82. Оно предусматривает следующие виды инструктажей (вводный, первичный, повторный, внеплановый, целевой и курсовое обучение).

Курсовое обучение по охране труда проводят ежегодно по специальной программе с руководящими работниками, специалистами и рабочими. Руководят обучением главные специалисты хозяйства. В свою очередь повышение квалификации главные специалисты хозяйства проходят раз в 6 лет согласно ОСТ 16.0.126-82.

Вводный инструктаж проводится со всеми вновь прибывшими на работу, на производственное обучение, практику или в командировку. Его проводит главный специалист той отрасли производства, куда поступает работник, при обязательном участии инженера по охране труда. Проводят его по типовой форме с занесением в карточку вводного инструктажа для поступающих на постоянную работу и в журнале учета инструктажей для временно поступающих.

Первичный инструктаж проводится на рабочем месте со всеми вновь прибывшими, а также с переведенными из другого подразделения или теми, кому поручена новая работа. Проводит его по типовой форме руководитель производственного участка. Он отмечается в журнале учета инструктажей. В течение 2-14 смен новый работник работает под наблюдением руководителя производственного участка. После того как руководитель убедился, что его подчиненный научился безопасным методам работы, на него оформляется допуск к самостоятельной работе. Повторный инструктаж проводит главный специалист или руководитель хозяйства, но не реже 1 раза в 6 месяцев. Он регистрируется в учетном журнале инструктажей.

Внеплановый инструктаж проводят по программе инструктажа на рабочем месте при изменении технологического процесса, замене или модернизации оборудования, инструментов, сырья, а также в перерывах в работе более чем на 60 дней (30 дней для работ с повышенными требованиями безопасности труда).

Целевой инструктаж проводят перед проведением разовых работ, на которые оформляется наряд допуск. При регистрации указывают дату инструктажа, его вид, ставят свои подписи лица проводившие и лица прослушивающие инструктаж.

3.3. Состояние травматизма на предприятии

Ознакомившись с актом расследования несчастных случаев по форме Н-1, заполним следующие таблицы.

Таблица 4.1.

Распределение несчастных случаев (НС) и дней нетрудоспособности (НС) по месяцам года

| Годы | Пока- | Месяцы | Итого | Число | |||||||||||

| Затели | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | работ | ||

| 1997 | НС | 1 | 2 | 3 | |||||||||||

| ДН | 7 | 46 | 53 | 305 | |||||||||||

| 1998 | НС |

|

1 |

|

|

1 |

|

|

|

1 |

|

1 |

|

4 |

|

|

|

ДН |

|

3 |

|

|

23 |

|

|

|

5 |

|

14 |

|

45 |

297 |

|

1999 |

НС |

|

1 |

|

2 |

|

|

|

|

1 |

|

|

|

4 |

|

|

|

ДН |

|

6 |

|

26 |

|

|

|

|

7 |

|

|

|

39 |

279 |

|

2000 |

НС |

|

1 |

2 |

|

|

|

|

|

|

|

1 |

|

4 |

|

|

|

ДН |

|

9 |

29 |

|

|

|

|

|

|

|

24 |

|

62 |

289 |

|

2001 |

НС |

|

|

|

|

|

|

|

|

|

|

|

2 |

2 |

|

|

|

ДН |

|

|

|

|

|

|

|

|

|

|

|

38 |

38 |

279 |

Из таблицы 4.1. видно, что большее количество несчастных случаев приходится на осенне-зимний период. Число НС, а сними и дни нетрудоспособности в последние годы уменьшаются.

Таблица 4.2

Распределение несчастных случаев по стажу работы

Большее количество несчастных случаев приходится на рабочих со стажем работы более 3-х лет.

Таблица 4.3

Распределение несчастных случаев по отраслям и видам работ.

| Вид работ | Количество пострадавших | Среднее за 5 лет | ||||

| 1996 | 1997 | 1998 | 1999 | 2000 | ||

| Транспортные | 2 | 2 | ||||

| Механизированные | 3 | 4 | 5 | 5 | 16 |

По данным таблицы видно, что большее количество несчастных случаев связано с механизированными работами.

Таблица 4.4.

Распределение несчастных случаев по причинам.

| Причины несчастных | Количество пострадавших | Среднее | ||||

| случаев | 1996 | 1997 | 1998 | 1999 | 2000 | за 5 лет |

| Неисправность | 2 | 2 | 4 | |||

| машин и | ||||||

| оборудования | ||||||

| Нарушение ПДД | 2 | 2 | ||||

| Нарушение техники | 3 | 2 | 2 | 5 | 12 | |

| безопасности |

Из таблицы 4.4. видно, что несчастные случаи, в основном, по причине нарушения техники безопасности. Из-за нарушения ПДД произошло дорожно-транспортное происшествие, в результате которого 1 водитель погиб.

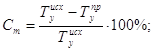

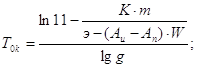

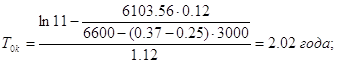

Определяем показатели травматизма статистическим методом анализа травматизма [13]:

Коэффициент частоты:

![]() (4.1.)

(4.1.)

где: N- количество пострадавших с утратой трудоспособности на 1 и более рабочий день;

Р - среднесписочная численность людей, работавших за отчетный период;

1000 - коэффициент, используемый для перевода на 1000 работающих людей.

Коэффициент тяжести:

![]() (4.2.)

(4.2.)

где: D - количество дней нетрудоспособности за учетный период.

Показатели потерь рабочего времени:

![]() (4.3.)

(4.3.)

Полученные показатели травматизма сводим в таблицу 4.5.

Таблица 4.5.

II. Показатели травматизма

| Показатели | 1996 | 1997 | 1998 | 1999 | 2000 |

|

К, |

9,8 |

13,4 |

14,3 |

17,3 |

7,1 |

|

Кщ |

17,7 |

11,3 |

9,75 |

15,8 |

19 |

|

Кц |

173 |

151.5 |

139,8 |

273,2 |

136,2 |

Вывод: большее значение коэффициента частоты соответствует 1999 году, наибольшее значение коэффициента тяжести соответствует 1996 году, а большее значение коэффициента потерь рабочего времени в 1999 году.

Из-за трудного финансового положения средства по охране труда на предприятие не выделяются.

3.4. Состояние производственной санитарии на участке по сборке и

разборке двигателя

Вентиляция помещений естественная, для использования ветрового напора установлены дефлекторы ЦАГИ, что соответствует требованиям ГОСТ 12.1.05-88.

Освещение совместное: естественно боковое - через окна в наружных стенах здания, искусственное - общее равномерное, с распределением светового потока с учетом расположения рабочих мест СНиП 23-05-95.

Вода, поступающая из водопровода по требованиям к качеству соответствует ГОСТ 28.741-82:

Мутность -не более 1,5 мг/л;

Минерализация - не выше 1,5 мг/л;

Хлоридов - не более 350 мг/л;

Сульфатов -не более 500 мг/л

СниП 2.24.548-96.

Параметры микроклимата.

Температура воздуха в помещении (t0 С) от 16 до 24.

Относительная влажность воздуха (j%) от 40 до 60.

Скорость движения воздуха (V) от 0,2 до 0,5 м/с.

3.5. Требования безопасности при ТО и ремонте автомобилей

3.5.1. Общие требования безопасности

1. К самостоятельной работе в качестве слесаря по ремонту автомобилей допускаются мужчины и женщины, прошедшие медицинский осмотр, обучение имеющие соответствующее удостоверение.

2. К работе по ремонту автомобилей, работающих на этилированном бензине, женщины и мужчины моложе 18 лет не допускаются.

3. Использование труда лиц, не достигших 18 лет, на всех видах работ с применением пневматического инструмента запрещается.

4. Вновь поступающий на работу слесарь по ремонту автомобилей должен пройти вводный и первичный инструктажи на рабочем месте.

5. Все рабочие после первичного инструктажа на рабочем месте и проверки знаний в течение первых 2-5 смен (в зависимости от стажа, опыта и характера работы) выполняют работу под наблюдением мастера или бригадира, после чего оформляется допуск к самостоятельной работе.

6. Повторный инструктаж с рабочими должен проводиться не реже одного раза в 3 месяца.

7. При ремонте и техническом обслуживании автомобилей могут возникнуть опасные и вредные производственные факторы, воздействующие на работающего.

- у автомобилей имеется множество острых выступов, кромок, граней, шплинтов, затруднен доступ к различным сочленениям и резьбовым соединением, поэтому всегда следует быть внимательным и осторожным;

- пары топлива, отработавшие газы очень вредны для организма работающих. Долгое пребывание в помещении, загрязненном этими газами, вызывает головную боль, обморочное состояние, а в некоторых случаях даже смерть;

- при первых признаках отравления (головокружение, тошнота, головная боль) работающему необходимо прекратить работу, выйти из помещения и обратиться в медпункт. Слесарь по ремонту автомобилей обеспечивается следующими средствами индивидуальной защиты:

- при выполнении работ по разборке, ремонту и техническому обслуживанию автомобилей и агрегатов: костюмом вискозно-лавсановым, рукавицами комбинированными; при работе с этилированным бензиом дополнительно: фартуком прорезиненным, перчатками резиновыми; на наружных работах зимой дополнительно курткой и брюками хлопчатобумажными на утепленной прокладке;

- при выполнении работ по разборке деталей, транспортировке, переноске и промывке деталей двигателей или изделий в цехах и мастерских при работе с этилированным бензином: костюмом вискозно-лавсановым, фартуком резиновым, сапогами резиновыми, перчатками резиновыми.

Техническое обслуживание и ремонт автомобилей производится в специально отведенных местах (постах), оснащенных необходимыми устройствами, приборами и приспособлениями, инвентарем.

Рабочее место (пост), проходы должны быть чистыми и убранными, не загроможденными деталями другими предметами.

Автомобиль, направленный на пост технического обслуживания и ремонт, должен быть вымыт, очищен от грязи и снега.

Автомобиль, поставленный на пост технического обслуживания или ремонт, должен быть заторможен стояночным тормозом, выключено зажигание (перекрыта подача топлива в автомобиле с дизельным топливом), рычаг переключения передач (контроллер) установлен в нейтральное положение, под колеса подложены специальные упоры (башмаки) не менее двух. На рулевое колесо должна быть повешена табличка «Двигатель не пускать - работают люди!».

На автомобилях, имеющих дублирующее устройство для пуска двигателя, аналогичная табличка должна вывешиваться у этого устройства.

При ремонте или обслуживании автомобиля на подъемнике на пульте управления или механизме подъемника должна быть вывешена табличка «Не трогать - под автомобилем работают люди!».

На автомобилях, имеющих дублирующее устройство для пуска двигателя, аналогичная табличка должна вывешиваться у этого устройства.

При ремонте или обслуживании автомобиля на подъемнике на пульте управления или механизме подъемника должна быть вывешена табличка «Не трогать - под автомобилем работают люди!».

В рабочем (поднятом) положении плунжер гидравлического подъемника должен надежно фиксироваться упором (штангой), гарантирующим невозможность самопроизвольного опускания подъемника.

Ремонт нижней части автомобилей вне смотровой канавы (эстакада, подъемник) производить только с лежака. Работать без лежаков на полу (земле) запрещается.

В помещения технического обслуживания с поточным движением автомобилей обязательно устройство сигнализации (световой, звуковой и т.п.) своевременно предупреждающих работающих на линии обслуживания (в осмотровых канавах, на эстакадах) о моменте начала движения автомобиля с поста на пост.

Техническое обслуживание, диагностика и ремонт автомобилей, работающих на газовом топливе, могут производиться в одном помещении с автомобилями, работающими на жидком топливе, при условии, что эти помещения соответствуют категориям, классам и группам, устанавливаемым согласно Перечню категорий производств по взрывной и пожарной опасности, классов взрывоопасных и пожароопасных зон по Правилам устройства электроустановок, категорий и групп взрывоопасных смесей предприятий автомобильного транспорта.

При этом в случае полного выпуска газа из одной секции, включающей максимальное количество баллонов наибольшей емкости одного автомобиля (аварийная ситуация), концентрация газа в помещении не должна превышать 1,1 г на 1м3 свободного объема помещения для сжатого природного газа, а для сжиженного нефтяного газа - 1,45г на 1 м3.

Если расчетное количество поступающего газа превышает указанные величины, то помещение должно быть дополнительно оборудовано:

- системой автоматического контроля воздушной среды с сигнализацией в соответствии с МУ-200-РСФСР-13-0199-87;

- системой аварийной вентиляции и аварийного освещения, выполненной во взрывозащищенном исполнении.

Газобаллонные автомобили могут выезжать на посты технического обслуживания и ремонта только после перевода их на жидкое топливо.

Перед выездом необходимо проверить на специальном посту газовую систему питания на герметичность. Въезжать в помещение с негерметичной газовой системой питания запрещается.

3.5.2. Требования безопасности перед началом работы

Подготовить средства индивидуальной защиты.

Надеть спецодежду и другие установленные для данного вида работ средства индивидуальной защиты.

Осмотреть рабочее место, убрать все, что может помешать работе; если пол скользкий (облит маслом, водой и др.), протереть его (остатки масла засыпать песком).

Убедиться в отсутствии подтекания бензина из бензобака и бензопроводов.

Проверить исправность грузозахватных приспособлений (убедиться в наличии на них регистрационного номера и бирок с указанием грузоподъемности и даты испытаний).

Проверить исправность пневмоинструмента (его работу на различных режимах, прочность и правильность крепления воздушного шланга).

Проверить электроинструмент:

- затяжку винтов, крепящих узлы и детали;

- исправность редуктора путем проворачивания рукой шпинделя (при отключен ном двигателе);

- состояние проводов, изоляции;

- наличие заземления;

- работу на холостом ходу;

- четкость работы выключателя.

- Проверить наличие и исправность слесарного инструмента и приспособлений.

Перед ремонтом и техническим обслуживанием автобусов и грузовых автомобилей с высокими кузовами подготовить лестницы-стремянки со ступенями шириной не менее 15 см. Применять приставные лестницы запрещается.

Присоединение электроинструмента должно производиться с помощью штепсельных соединений. При этом они должны иметь контакты принудительного и опережающего включения заземляющего провода (для электроинструмента, работающего при напряжении свыше 42В).

При работе с переносным электроинструментом напряжением от 127 до 1000В необходимо использовать диэлектрические перчатки, коврики, галоши, подставки.

Переносная электролампа должна иметь защитную металлическую сетку. Напряжение переносных ламп допускается не выше 42В.

При проведении работ на газобаллонном автомобиле на посту технического обслуживания и ремонта должно быть выключено зажигание и поднят капот.

Газ из баллонов автомобиля, на котором должны проводиться сварочные, окрасочные работы, а также работы, связанные с устранением неисправностей газовой системы питания или ее снятием, должен быть предварительно полностью слит (выпущен) на специальном месте (посту), а баллоны продуты сжатым воздухом или инертными газами.

Пользоваться грузоподъемными механизмами (тельфером, кран-балкой, подъемником и др.) разрешается рабочим после прохождения соответствующего обучения и ежегодной проверки знаний по управлению грузоподъемными механизмами.

3.5.3. Требования безопасности во время работы

Перемещение подвижного состава с поста на пост необходимо производить после включения сигнала (звукового, светового). Посты должны иметь сигналы аварийной остановки.

Перед проведением работ, связанные с проворачиванием коленчатого и карданного валов, необходимо дополнительно проверить выключение зажигания (перекрытие подачи топлива для дизельных автомобилей), нейтральное положение рычага переключения передач (контроллера), освободить рычаг стояночного тормоза.

После выполнения необходимых работ автомобиль следует затормозить стояночным тормозом. Запрещается проворачивать карданный вал при помощи лома или монтажной лопатки.