Реферат: ТО и ремонт передней подвески

Содержание

Введение……………………………………………………………………3

1. Устройство передней подвески………………………………………..4

2. ТО и ремонт передней подвески………………………………………10

2.1 ТО передней подвески……………………………………………...10 2.2 Ремонт передней подвески…………………………………………10

3. Технологический процесс замены нижнего рычага………………….13

4. Организация работы погрузочно-разгрузочных пунктов……………14

Заключение…………………………………………………………………17

Литература………………………………………………………………….18

Введение

Передняя подвеска предназначена для обеспечения затухания колебаний, создающихся при движении по неровной дороге, а также для устойчивости а/м на дороге. Существует несколько разновидностей:

1. Одно-рычажная подвеска передних колес типа "качающая свеча", применяемая на переднеприводных а/м.

2. Двухрычажная бесшкворневая подвеска колес а/м ВАЗ 2105 и ИЖ 21251.

3. Шкворневая подвеска, устанавливаемая на автомобиль ГАЗ-31029.

Их отличие состоит в том, что преимуществом подвески передних колес типа «Марк-Ферсон» является простота ее конструкции, компактность, значительное расстояние между опорами пружин, снижающее передаваемое от них на кузов усилие, минимальное число шарнирных соединений в подвеске.

На автомобилях с классической схемой компоновки устанавливаются бесшкворневая (ВАЗ-2105 и ИЖ-21251) или шкворневая(ГАЗ-31029) подвески.

В данной выпускной работе описывается работа, устройство и ремонт передней подвески автомобиля ВАЗ-2105.

Достоинство передней подвески в том, что она снимает усилие, передаваемое от передних колес на кузов, тем самым обеспечивает комфорт при вождении автомобиля и долговечность всех узлов подвески и кузова.

1. Устройство передней подвески

Связывающим звеном между колесами и кузовом являются передняя и задняя подвески автомобиля. Через них передаются на кузов силы, действующие на колеса. Элементы, входящие в подвески, смягчают нагрузки, уменьшают колебания кузова, обеспечивают хорошую устойчивость и плавность хода автомобиля. К этим элементам относятся направляющее устройство, упругие элементы, амортизаторы и стабилизатор поперечной устойчивости.

Направляющее устройство подвески определяет характер движения колеса относительно дороги и кузова и передает силы и моменты от колеса к кузову. К этому устройству относятся верхний 33 и нижний 6 рычаги подвески и шарнирно связанный с ними поворотный кулак 29.

Верхний рычаг соединен осью 42 со стойкой передка кузова при помощи резинометаллических шарниров. Ось, выполненная в виде болта с шестигранной головкой, проходит через проушины рычага 33 и через втулку стойки передка кузова. В проушины верхнего рычага запрессованы резинометаллические шарниры, каждый из которых состоит из резиновой втулки 49, запрессованной между внутренней 47 и наружной 48 металлическими втулками с большим натягом. Наружная втулка 48 запрессована в проушину верхнего рычага, а внутренняя 47 насажена на ось 42. Шарнир зажат на оси гайкой между полкой верхнего рычага и упорной шайбой 50. Качание верхнего рычага происходит в пределах деформации резиновой втулки 49. Резиновая втулка не должна проскальзывать относительно металлических втулок или шарнира на оси и в рычаге. Такая конструкция шарнира обеспечивает плотное соединение оси с рычагом подвески.

К верхнему рычагу подвески тремя болтами крепится шаровая опора 34 неразъемной конструкции. В корпусе опоры расположен подшипник 32, основа которого - смола, а поверхность трения - тефлоновая ткань, плотно облегающая сферическую поверхность пальца 31. Детали шаровой опоры защищены от загрязнения резиновым армированным чехлом 19. Палец 31 установлен в коническое отверстие поворотного кулака 29 и закреплен самоконтрящейся гайкой. В процессе эксплуатации автомобиля детали шаровой опоры не смазываются.

Нижний рычаг 6 подвешен на оси 5, которая двумя болтами 7 крепится к поперечине 46 подвески. Последняя крепится к лонжеронам кузова. Между осью и поперечиной установлены дистанционная 44 и регулировочные 43 шайбы. Изменением количества шайб 43 регулируют продольный угол у наклона оси поворота и угол развала передних колес. Резинометаллические шарниры нижнего рычага такой же конструкции, как и верхнего, отличаются только размерами и формой втулок. Снизу к рычагу подвески тремя болтами крепится нижняя шаровая опора. Ее конструкция отличается от верхней опоры.

В корпусе нижней шаровой опоры расположен палец 22 с полусферической головкой. На стержень пальца надет подшипник 21 с полусферической поверхностью. В нижнюю часть корпуса вставлен с натягом вкладыш 20, изготовленный из маслостойкой резины. На его поверхности, контактирующей с полусферой пальца 22, привулканизирован пластмассовый слой (смесь нейлона с сульфидом молибдена). За счет резинового вкладыша выбираются зазоры между деталями шаровой опоры, а подшипник 21 поджимается к полусферической поверхности верхней части корпуса опоры. Снизу в корпусе опоры имеется отверстие, через которое смазывается шарнир. Отверстие закрывается конической пробкой. Детали шаровой опоры защищены от загрязнения защитным чехлом 19. Нижняя шаровая опора соединена с поворотным кулаком так же, как и верхняя.

Нижний рычаг подвески соединен с нижней головкой амортизатора с помощью кронштейна 13 и болта 12. Кронштейн 13 крепится к рычагу подвески двумя болтами 11. Шток амортизатора проходит через отверстие опорного стакана 37, приваренного к стойке передка кузова, и закрепляется гайкой. Между кожухом амортизатора и стаканом, а также между опорной шайбой 39 и стаканом установлены изолирующие резиновые подушки 38.

Рычаги подвески шарнирно соединены с поворотным кулаком 29, на цапфе которого установлена ступица 17 переднего колеса. К фланцу поворотного кулака крепится кронштейн крепления суппорта и защитный кожух тормозного механизма, а также поворотный рычаг рулевого привода.

Упругие элементы подвески - это пружины 8, работающие совместно с амортизаторами и стабилизатором поперечной устойчивости. Пружина подвески верхним концом упирается через опорную чашку 41 с резиновой прокладкой 40 в стойку передка кузова. Нижний конец пружины упирается в опорную чашку 14 нижнего рычага подвески. Пружины передней подвески сортируют по длине под нагрузкой 4350 Н (435 кгс) на группы А и Б и для отличия маркируют: группа А - желтой полосой, группа Б - зеленой. Полосы наносят краской с внешней стороны витков.

Ход переднего колеса вверх ограничен упором верхнего рычага 33 в резиновый буфер 35 хода сжатия, установленный своим хвостовиком в отверстие кронштейна 36, который приварен к стойке передка кузова.

Стабилизатор поперечной устойчивости уменьшает боковой крен кузова при повороте автомобиля. Он представляет собой штангу 3, изготовленную из пружинной стали. Изогнутые концы штанги прикреплены к кронштейнам нижних рычагов подвески обоймами 9 через резиновые подушки 2, надетыми на концы штанги. Средняя часть штанги крепится кронштейнами 1 с резиновыми подушками 2 к лонжеронам кузова. При боковом крене кузова нагрузка на одну подвеску колеса увеличивается, на другую уменьшается; при этом штанга стабилизатора скручивается и начинает работать как торсион. Скручиваясь, она передает нагрузку с одной подвески на другую, выравнивая положение кузова.

Ступица 17 переднего колеса установлена на цапфе 26 поворотного кулака на двух роликовых конических подшипниках 18, которые поджимаются регулировочной гайкой. Между гайкой и наружным подшипником установлена упорная шайба с усиком, входящим в паз цапфы. Усик удерживает шайбу от проворачивания при завертывании гайки. Направление резьбы в гайках разное: на левой цапфе - правая резьба, на правой - левая. Гайка зафиксирована на резьбовом конце цапфы вдавливанием цилиндрического пояска в два паза цапфы. С внутренней стороны в гнезде ступицы установлен самоподжимной сальник 27, рабочая кромка которого охватывает шлифованную поверхность пояска цапфы. Снаружи внутренняя полость ступицы защищена колпаком 23, запрессованным в расточку ступицы. Подшипники 18 смазываются смазкой Литол-24, которая закладывается при сборке в ступицу и в колпак. К фланцу ступицы крепятся двумя направляющими штифтами тормозной диск и поджимное кольцо. На направляющих штифтах центрируется диск колеса, который крепится к ступице четырьмя болтами.

Шестигранные головки этих болтов имеют конические пояски, которые плотно заходят в конические отверстия диска колеса, обеспечивая плотную их посадку.

Большое влияние на устойчивость автомобиля, износ шин и расход топлива оказывают углы установки управляемых колес. Угол развала (р) - это наклон колес в вертикальной плоскости относительно средней линии автомобиля. Угол р в основном влияет на равномерность износа протектора шин. Если он будет нарушен, то произойдет повышенный износ внутренних или наружных дорожек протектора. Если угол развала одного колеса положительный (наклон наружу), а другого - отрицательный (наклон внутрь), то автомобиль будет уводить в сторону при движении по прямой. Угол развала регулируется изменением количества шайб 43.

Схождение колес (L2-L1) - это разница в расстоянии между боковыми поверхностями шин сзади (L2) и спереди (L1). Недостаточное или отрицательное схождение колес вызывает преждевременный износ внутренней части протектора шин, большое схождение износ наружной части протектора. Схождение колес регулируется изменением длины боковых тяг рулевого привода.

Угол продольного наклона оси поворота а - это наклон оси, относительно которой происходит поворот колеса. Он должен быть положительным, т. е. нижняя часть оси наклонена вперед. При положительном значении угла улучшается самовозврат рулевого колеса в среднее положение после поворота. Угол продольного наклона оси поворота регулируется перестановкой шайб 43 с одного болта на другой.

Угол поперечного наклона оси (у) повороте не регулируется и задан конструктивно.

Углы установки передних колес должны соответствовать следующим данным:

Угол развала 0° -1 °101 (0°30'±20')*

Схождение 1 - 7 мм (2 - 4)*

Угол продольного наклона оси поворота 2°30' - 5° (4°±30')*

Изменение величины угла развала и продольного наклона оси поворота колеса в зависимости от толщины и количества, изымаемых или добавляемых шайб 43 приведены в таблице.

Таблица 1

| Число шайб, добавленных в пакет (знак «+») или изъятых из него (знак «-») | Изменение развала колеса | Изменение угла наклона оси поворота колеса | |||

| передним болтом | Задним болтом | В зависимости от толщины шайб, мм | |||

| 0,5 | 0,8 | 0,5 | 0,8 | ||

| +1 | +1 | -(7-9) | -(11-14) | 0 | 0 |

| -1 | -1 | +(7-9) | +(11-14) | 0 | 0 |

| +1 | 0 | 0 | 0 | -(18-20) | -(29-32) |

| -1 | 0 | 0 | 0 | (18-20) | +(29-32) |

| 0 | +1 | -(7-9) | -(11-14) | (18-20) | +(29-32) |

| 0 | -1 | +(7-9) | +(11-14) | (18-20) | -(29-32) |

| -1 | +1 | -(7-9) | -(11-14) | +(36-40) | +(58-64) |

| +1 | -1 | +(7-9) | +(11-14) | -(36-40) | -(58-64) |

* У автомобиля после пробега 2000-3000 км и более

2. ТО и ремонт передней подвески

2.1 ТО передней подвески

После первых 2000 км, а затем через каждые 10000 пробега, а также после сильных ударов о препятствия на дороге (попадание в ямы, удары о случайные предметы или камни и т.п.), проверяют состояние деталей передней подвески осмотром снизу а/м после установки его на подъемнике, эстакаде или на смотровой яме.

Осмотром проверяют, нет ли на деталях подвески трещин или следов задевания о дорожные препятствия или кузов, деформаций рычагов, растяжек штанги стабилизатора, ее стоек и элементов передка кузова в мостах крепления узлов и деталей подвески. Деформация деталей подвески и, прежде всего растяжек, реактивных штанг и деталей передка кузова нарушает углы стыковки колес и может привести к невозможности их регулировки. При обнаружении таких деформаций необходимо проверить углы установки колес.

2.2 Ремонт передней подвески

Ремонт передней подвески включает в себя проверку ее технического состояния, разборку, замену и ремонт деталей, сборку и регулировку углов установки передних колес. Ремонт деталей подвески включает обычно ремонт амортизационной стойки или амортизатора, а также перепрессовку сайлент-блоков рычагов подвески. Проверка технического состояния передней подвески производится как при появлении, так и в профилактических целях (обычно при очередном техническом обслуживании а/м), поскольку исправность подвески непосредственно связана с безопасностью движения.

Проверка состояния передней подвески состоит в осмотре ее элементов для обнаружения их повреждений (деформаций, трещин, износов), в проверке и подтяжке креплений ее элементов, в проверке состояния шаровых шарниров и верхних опор телескопических амортизаторных стоек, в проверке амортизаторов или амортизаторных стоек, а также в проверке углов установки колес.

Осмотр подвески производится снизу а/м, для чего удобнее всего вывесить его на подъемнике или установить на канаву с подъемником. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждении защитных чехлов шаровых шарниров (сайлент-блоков), а также подтекание жидкости из амортизаторных стоек и амортизаторов. При наличии деформаций и трещин на рычагах и других элементах подвески, повреждения защитных чехлов шаровых шарниров, а также повышенном износе упругих элементов, они подлежат замене. Износ резинометаллических шарниров определяется по их проседанию и выпучиванию из них резины. При осмотре одновременно производится проверка креплений элементов подвески путем их подтяжки.

Проверка шаровых шарниров рычагов передних подвесок производится по люфтам в шарнирах при покачивании вывешенного колеса в вертикальной плоскости. На переднеприводных (кроме ЗАЗ-1102) люфт контролируется по изменению расстояния между нижним рычагом и защитным кожухом тормозного ушка при вывешенном и снятом со ступицы колесе.

Проверка осадки пружин передней подвески производится после установки а/м на ровной горизонтальной площадке при полной его нагрузке. При этом измеряется расстояние от поверхности площадки до передней балки или поперечины кузова.

Проверка амортизаторов и амортизаторных стоек на а/м на специальном диагностическом стенде, при его отсутствии можно проверить амортизатор, раскачав кузов руками нажатием сверху на край крыла со стороны проверяемого амортизатора. После прекращения приложения усилий руками положение кузова должно стабилизироваться за 1-2 хода.

3. Технологический процесс замены нижнего

рычага

Если при ремонте подвески необходима замена нижнего рычага, то это удобнее начать непосредственно на а/м. Для чего нужно:

- поднять автомобиль на подъемнике

- открутить и снять колесо

- снять амортизатор, открутив верхнюю гайку штока амортизатора и два нижних крепления его

- с помощью съемника сжать пружину и извлечь ее

- открутить нижнюю шаровую опоры и выпрессовать ее из нижнего рычага с помощью съемника 67.801.9513, после чего нижний рычаг останется висеть на оси привернутой к балке

- открутить ось, снять с балки нижний рычаг вместе с осью и выпрессовав саленблоки с помощью съемника 67.7801.9514 снять ось.

Сборка производится в обратной последовательности, причем, запрессовывая сайлент-блоки, нужно соблюдать соосность.

4. Организация работы погрузо-разгрузочных

Организация движения автомобилей на маршруте в значительной степени зависит от организации работы погрузочно-разгрузочных пунктов, чья пропускная способность должна быть достаточной для бесперебойного обслуживания работающих на маршруте автомобилей.

По виду выполнения работы пункты разделяются на погрузочные, разгрузочные и погрузочно-разгрузочные.

В зависимости от характера работы пункты бывают, постоянными, регулярно работающими длительное время (торговые базы, элеваторы), и временными, работа которых носит регулярный, но сезонный характер или выполняется непрерывно, но сравнительно недолго, после чего пункт перебазируют в другое место (склады строительных объектов).

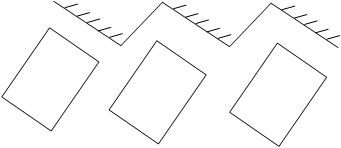

По назначению пункты делят на универсальные, предназначенные для широкого ассортимента грузов, и специализированные для отдельных грузов или группы грузов. Для выполнения операций по приемке, переработке (подбору, сортировке), отправлению и оформлению грузов пункты имеют посты, но группируют на одной или нескольких площадках. В пределах каждой площадки автомобили могут иметь различную расстановку

![]() А)

А)

![]()

![]() Б)

Б)

В)

В)

Преимущество боковой расстановки (рис.А) автомобилей – сокращение маневрирования автомобилей. Такая расстановка наиболее благоприятна для авто подъездов. Однако при такой расстановке значительно увеличиваются фронт погрузо-разгрузочных работ и вместе с тем необходимая длина погрузочной площадки. Глубина фронта погрузки (разгрузки) при этом небольшая.

Торцовая расстановка (рис.Б) автомобилей широко применяется, так как она сокращает фронт работ. Однако погрузка /разгрузка при такой расстановки неудобны и малопроизводительны, так как они могут осуществляться только через заднюю часть кузова. При ступенчатой расстановке автомобилей (рис. В) погрузка/разгрузка осуществляется через борт и заднюю часть кузова, что облегчает и ускоряет работу.

Площадки должны иметь твердое покрытие и хорошее освещение для работы в ночное время. Пропускная способность каждого поста зависит от степени оснащения его погрузо-разгрузочными средствами, уровня механизации.

Простейшие погрузо-разгрузочные устройства снижают трудоемкость работ по сравнению с затратой физического ручного труда на 15-40%.

При выполнении погрузочно-разгрузочных операций необходимо соблюдение правил техники безопасности при работе с каждым механизмом.

Заключение

В данной выпускной работе рассмотрены вопросы, связанные с устройством, техническим обслуживанием и ремонтом передней подвески.

Также в основном вопросе имеется пояснение на определение неисправностей отдельных узлов передней подвески. Согласно заданию описан техпроцесс замены нижнего рычага.

Кроме основных вопросов дается описание организации работ погрузочно-разгрузочных пунктов.

Выпускная работа выполнена в соответствии с требованиями ЕСКР и в соответствии с требованиями оформления текстовой документации согласно ГОСТ Р6.30-97.

К работе приложен макет передней подвески.

Литература

1. Игнатов А.П., Новокшонов К.В., Пятков К.Б. «Устройство и эксплуатация»- Ярославль: изд. «Третий Рим», 1996г.

2. Роговцев В.П., Пузанков А.Г., Олдфильд В.Д. «Устройство и эксплуатация автотранспортных средств» -Москва: «Просвещение», 2000г.

3. Шестопалов С.К. «Устройство и техническое обслуживание, и ремонт легковых автомобилей»- Москва: изд. Центр «Академия», 2000г.