Реферат: Участок сборки автомобилей

Сибирский Государственный Межрегиональный Колледж Строительства и Предпринимательства.

СПЕЦИАЛЬНОСТЬ № 1705

Курсовая работа

ПО РЕМОНТУ АВТОМОБИЛЯ

ТЕМА:

УЧАСТОК СБОРКИ АВТОМОБИЛЕЙ.

Выполнил:

Студент гр. 4053

Никольский А.В.

Руководитель:

Ильин М. М.

Иркутск-2002

Содержание.

| № | Содержание. | Стр. |

| I. | ВЕДЕНИЕ | |

| 1.1 | Введение. | |

| II. | ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ | |

| 2.1 | Характеристика участка. | |

| 2.2 | Определение трудоемкости. | |

| 2.3 | Определение годового объема работ. | |

| 2.4 | Расчет фондов времени рабочих и оборудования. | |

| 2.4.1 | Определяем годовой фонд времени рабочих, номинальный. | |

| 2.4.2 | Определяем годовой фонд времени оборудования. | |

| 2.4.3 | Определяем годовой фонд времени оборудования. | |

| 2.5 | Расчет количества работающих и распределение рабочих по разрядам. | |

| 2.5.1 | Определяем число работающих, явочный. | |

| 2.5.2 | Определяем число работающих, списочный. | |

| 2.5.3 | Определяем число вспомогательных рабочих. | |

| 2.5.4 | Определение среднего разряда рабочих. | |

| 2.6 | Подбор и расчет количества оборудования. | |

| 2.6.1 | Определение количества оборудования. | |

| 2.6.2 | Определение количества вспомогательного оборудования. | |

| 2.6.3 | Подбор оборудования. | |

| 2.6.4 | Расчет площади участка. | |

| III. | ОРГАНИЗАЦИОННАЯ ЧАСТЬ. | |

| 3. | Разработка технологического процесса | |

| 3.1 | Исходная информация | |

| 3.2 | Составление плана операций | |

| 3.3 | Расчет режимов обработки и норм времени | |

| 3.3.1 | Расчет технической нормы времени. | |

| 3.4 | Составление маршрутной карты | |

| 4 | Список используемой литературы. |

I. ВВЕДЕНИЕ

1.1. Введение

Автомобильный транспорт России в силу ряда причин приобретает все большее значение. Автомобили широко используются во всех областях народного хозяйства выполняют значительный объем транспортных работ, а точнее служит для перевозки грузов и пассажиров.

Автомобили имеют широкий спектр применения в различных средах и различных климатических условиях и в связи с этим подвергаются нагрузкам. Поэтому техническое состояние автомобиля как и всякой другой машины в процессе длительной эксплуатации не остается неизменным. Оно ухудшается в следствии изнашивания деталей и механизмов, поломок и других неисправностей, что приводит к понижению эксплуатационных качеств автомобиля.

Основным средством уменьшения изнашивания деталей и механиз-мов и предотвращения неисправностей автомобиля, т.е. поддержание его в должном техническом состоянии, является своевременное и высококачественное выполнение технического обслуживания и ремонта, как капитального так и текущего. Техническое состояние так же зависит от условий хранения автомобиля.

Знание всех факторов и закономерностей изменений технического состояния автомобилей позволяет правильно организовать работы по повышению его мощности и долговечности, путем своевременного и высококачественного технического обслуживанию.

II. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

2.1 Характеристика участка

Назначение:

Участок сборки предназначен для сборки и испытания автомобилей. На участке регулировки, расположенном в отдельном помещении главного производственного корпуса, устраняют дефекты, обнаруженные в автомобиле при испытании и регулируют механизмы.

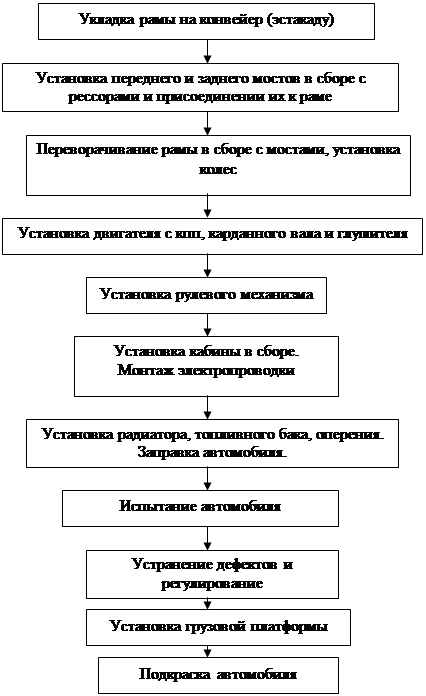

Схема технологического процесса:

2.2 Определение трудоемкости.

![]() (2.1) [6, стр.27]

(2.1) [6, стр.27]

где,

![]() норма трудоемкости в

эталонных условиях, [6, стр.158];

норма трудоемкости в

эталонных условиях, [6, стр.158];

![]() коэффициент коррекции

трудоемкости, учитывающий величину годовой производственной программы, [6,

табл.10];

коэффициент коррекции

трудоемкости, учитывающий величину годовой производственной программы, [6,

табл.10];

![]() коэффициент коррекции

трудоемкости, учитывающий многомодельность ремонтируемых агрегатов автомобилей,

коэффициент коррекции

трудоемкости, учитывающий многомодельность ремонтируемых агрегатов автомобилей,

[6, стр. 27];

![]() коэффициент коррекции

трудоемкости, учитывающий структуру производственной программы, [6, стр.27].

коэффициент коррекции

трудоемкости, учитывающий структуру производственной программы, [6, стр.27].

![]()

2.3 Определение годового объема работ.

![]() (2.2) [6, стр.32]

(2.2) [6, стр.32]

где,

![]() трудоемкость на

единицу продукции, [формула 2.1];

трудоемкость на

единицу продукции, [формула 2.1];

![]() годовая

производственная программа авторемонтного предприятия. [по

заданию].

годовая

производственная программа авторемонтного предприятия. [по

заданию].

![]()

2.4 Расчет фондов времени рабочих и оборудования.

2.4.1 Определяем годовой фонд времени рабочих, номинальный.

![]() (2.3) [6]

(2.3) [6]

где,

![]() 8, час, длительность рабочей

смены.

8, час, длительность рабочей

смены.

![]()

2.4.2 Определяем годовой фонд времени рабочих, действительный.

![]() (2.4) [6]

(2.4) [6]

где,

![]() 24 дня, длительность

отпуска;

24 дня, длительность

отпуска;

![]() 11, количество субботних

дней за период отпуска;

11, количество субботних

дней за период отпуска;

![]() 0,96-0,97; коэффициент

учитывающий потери рабочего времени по уважительным причинам.

0,96-0,97; коэффициент

учитывающий потери рабочего времени по уважительным причинам.

![]()

2.4.3 Определяем годовой фонд времени оборудования.

![]() (2.5) [6]

(2.5) [6]

где,

![]() 0,93-0,98; коэффициент

использования оборудования, учитывающий простои оборудования в ремонтах,

[6,стр. 22];

0,93-0,98; коэффициент

использования оборудования, учитывающий простои оборудования в ремонтах,

[6,стр. 22];

![]() 1, число смен.

1, число смен.

![]()

2.5 Расчет количества работающих и распределение рабочих по разрядам.

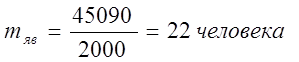

2.5.1 Определяем число работающих, явочный.

(2.6) [6, стр.32]

(2.6) [6, стр.32]

где,

![]() формула 2.3;

формула 2.3;

![]() формула 2.2.

формула 2.2.

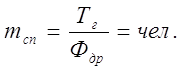

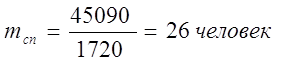

2.5.2 Определяем число работающих, списочный.

(2.7) [6, стр.32]

(2.7) [6, стр.32]

где,

![]() формула 2.4;

формула 2.4;

![]() формула 2.2.

формула 2.2.

2.5.3 Определяем число вспомогательных рабочих.

![]() (2.8) [6, стр.33]

(2.8) [6, стр.33]

где,

![]() 0,2, процент вспомогательных

рабочих,

0,2, процент вспомогательных

рабочих,

[6,стр. 33];

![]() формула 2.7.

формула 2.7.

![]()

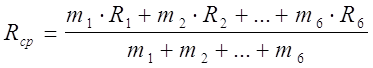

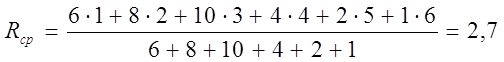

2.5.4 Определение среднего разряда рабочих.

По данным действующих авторемонтных заводов определены разряды производственных рабочих; на участке сборки автомобилей средний разряд, равен 2,6 [6, стр.33]

(2.9) [6, стр.33]

(2.9) [6, стр.33]

где,

![]() число рабочих

соответствующих разрядов;

число рабочих

соответствующих разрядов;

![]() разряды рабочих.

разряды рабочих.

Списочный состав производственных и

вспомогательных рабочих.

Таблица № 2.1

|

Наименование участка |

Профессия

|

Число рабочих - слесарей |

|||||||

|

Всего |

Посменам

|

По разрядам |

|||||||

| I | 1 | 2 | 3 | 4 | 5 | 6 | |||

|

Сборка автомобилей |

Слесарь, электрик |

31 | 31 | 6 | 8 | 10 | 4 | 2 | 1 |

2.6 Подбор и расчет количества оборудования.

2.6.1 Определение количества оборудования.

(2.10) [6, стр.36]

(2.10) [6, стр.36]

где,

![]() формула 2.5;

формула 2.5;

![]() формула 2.2.

формула 2.2.

2.6.2 Определение количества вспомогательного оборудования.

![]() (2.11) [6]

(2.11) [6]

где,

![]() формула 2.10;

формула 2.10;

![]() 0,2, процент

вспомогательного оборудования, [6].

0,2, процент

вспомогательного оборудования, [6].

![]()

2.6.3 Подбор оборудования.

Перечень основного и вспомогательного оборудования.

Таблица № 2.2

| Наименование оборудования |

Модель,тип. |

Кол-во, шт |

Характеристика |

Устанав-ливаемая мощность,кВт |

Габарит-ные размеры, мм |

Занимаемая площадь пола, |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

| 1. Стенд для сборки заднего моста с рессорами | - | 1 | Зажимное устройство с пневматическим приводом | - | 1660Х1340 | 2,2 |

| 2. Стенд для сборки переднего моста с рессорами | - | 1 | Сжимающие устройство с пневматическим приводом | - | 1660Х830 | 1,4 |

| 3. Стенд кантователь поворота рамы автомобиля для сборки с мостами | 126А (АКТБ) | 1 | Зажимное устройство с пневматическим приводом | 3,0 | 8300Х1450 | 12,0 |

| 4. Стенд сборки двс с кпп | - | 1 | - | - | 1175Х935 | 1,1 |

| 5. Стенд для сборки облицовки радиатора с передними крыльями | - | 1 | - | - | 2000Х900 | 1,8 |

| 6. Стенд для сборки кабин для автомобилей | Передвижной | 1 | - | - | 1200Х1200 | 1,4 |

| 7. Конвейер для сборки кабин автомобилей | 6505-9 | 1 | Тяговое усилие для перемещения 964 кгс | 1,7 | 16500Х3300 | 5,45 |

| 8. Гидравлический одноплунже-рный подъемник | 412М (АСО) | 1 | Грузоподъемность 4 т | 4,5 |

Платформа 5000Х694 Масляный бак с насосом и арматурой 1000Х596 |

3,5 0,6 |

| 9. Топливозаправочная колонка | - | 1 | Производительность заправки топливом 40 л/мин | 0,42 | 800Х400 | 0,32 |

| 10. Смазочная-заправочная установка | 3141 (АСО) | 1 | Пневматическая | - | 1850Х900 | 1,67 |

| 11. Слесарный верстак на одно рабочее место | - | 2 | - | - | 1240Х800 | 2,0 |

| 12. Инструментальная тумбочка | - | 1 | - | - | 800Х500 | 0,4 |

| 13. Подставка для ДВС | - | 1 | - | - | 1200Х1200 | 1,44 |

| 14. Стелаж для аккумуляторных батарей | - | 1 | - | - | 2100Х600 | 1,26 |

| 15. Стол канторский | - | 1 | - | - | 1100Х700 | 0,77 |

| 16. Стелаж для деталей | - | 1 | - | - | 1400Х500 | 0,7 |

| 17. Стелаж для колес | Р-508 | 1 | - | - | 2388Х880 | 2,1 |

| 18. Стелаж для КПП | - | 1 | -- | - | 3000Х500 | 1,5 |

| 19. Стелаж для рессорных листов | - | 1 | - | - | 1550Х1000 | 1,63 |

| 20. Стелаж для подушек и спинок сидений | - | 1 | - | - | 2450Х1220 | 3,0 |

| 21. Стелаж для радиаторов и топливных баков | 2292 | 1 | - | - | 2000Х800 | 1,6 |

| 22. Стелаж для крыльев и брызговиков | Р509 | 1 | - | - | 1780Х1630 | 2,9 |

| 23. Стелаж для трубок | - | 1 | - | - | 2500Х800 | 2,0 |

| 24. Стелаж для автомобильных стекол | Р514 | 1 | - | - | 1780Х860 | 1,53 |

| 25. Консольно поворотный кран с пневматической талью | - | 1 | Грузоподъемность 0,5 т | - | - | - |

| 26. Электрический подвесной однобалочный кран | - | 1 | Грузоподъемность 1 т | - | - | - |

| 27. Подвесной конвейер | - | 1 | Непрерывного действия | - | - | - |

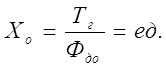

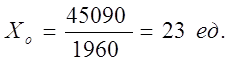

2.6.4 Расчет площади участка.

![]() (2.12) [6, стр.44]

(2.12) [6, стр.44]

где,

![]() общая площадь пола занятая

оборудованием и

общая площадь пола занятая

оборудованием и

инвентарем, [табл., 2.2];

![]() коэффициент перехода от

площади, занятой оборудованием и инвентарем к площади участка,

коэффициент перехода от

площади, занятой оборудованием и инвентарем к площади участка, ![]() .

.

![]()

Принимаем площадь сварочно-наплавочного участка равную 216 м2.

Размером длинна 18 м, ширина 12 м.

III. ОРГАНИЗАЦИОННАЯ ЧАСТЬ.

3.Разработка технологического процесса

3.1 Исходная информация.

В конструкции автомобиля любого вида можно выделить 3 основные части: двигатель, шасси и кузов.

Двигатель преобразует тепловую энергию сгорающего топлива в механическую работу движения.

Шасси автомобиля объединяет в единое целое механизмы, передающие крутящий момент от двигателя к ведущим колесам, и служит основанием для размещения двигателя, кузова, мостов с колесами, подвесок и систем управления. В состав шасси входят три группы механизмов: трансмиссия, ходовая часть и механизмы управления.

Кузов автомобиля предназначен для размещения грузов, водителя и пассажиров. У грузовых автомобилей кузов включает кабину и грузовую платформу.

Кабина грузового автомобиля капотной конструкции состоит из каркаса, крышки, верхней, задней и боковых панелей, между которыми образованы дверные проемы. В проемах на петлях навешивают двери. В закрытом положении двери удерживаются с помощью специальных замков. Двери кабины имеют опускающиеся стекла со стеклоподъемниками и форточками. В оконные проемы кабины вставляют не открывающиеся гнутые стекла. Внутри кабины размещают сиденье водителя и пассажира и органы управления.

Кузов автомобиля изготовлен из дерева; двигатель из серого чугуна

СЧ №3, НВ 170-229; кабина из стали; продольные балки рам изготавливают из стали 30Т, поперечины рамы из стали 20 и 0,8; рессоры изготавливают из стали 60С2, НВ 363-444 с последующей закалкой в масле; картеры рулевого механизма изготавливают из ковкого чугуна

КЧ 35-10; валы рулевых сошек изготавливают из стали 20ХГН4А; рейку-поршень рулевого механизма из стали 18ХГТ; корпус насоса гидроусилителя из серого чугуна, НВ 201-241; валик насоса гидроусилителя из стали 30ХГТ, НRС 60-65 в зоне Б; покрышки колес из резины.

3.2 Составление плана операции.

Сборка грузового автомобиля осуществляется в определенной последовательности и заключается в установке на базовую сборочную единицу (раму) собранных агрегатов и узлов:

Переднего и заднего мостов, карданной передачи, рулевого управления, двигателя в сборе с коробкой передач, радиатора, кабины, колес и остальных узлов, механизмов и деталей.

В процессе сборки выполняются необходимые регулировочные работы.

3.3 Расчет режимов обработки и норм времени.

Техническую норму времени на данный вид работ берем из Клебанова стр. 158-163 или можем рассчитать по формуле 2.13.

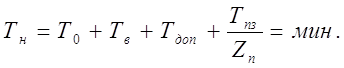

3.3.1 Расчет технической нормы времени.

(2.13) [6]

(2.13) [6]

где,

![]() основное или

технологическое время;

основное или

технологическое время;

![]() вспомогательное время;

вспомогательное время;

![]() дополнительное время;

дополнительное время;

![]() подготовительно –

заключительное время;

подготовительно –

заключительное время;

![]() количество одинаковых

изделий в партии.

количество одинаковых

изделий в партии.

3.4 Составление маршрутной карты.

Сборка автомобиля ЗИЛ-130 |

|||||||

| Номер | Наименование и содержание операции | Оборудование (наименование, инвентарный номер) | Приспособление, вспомогательный инструмент | Рабочий инструмент | Измерительный инструмент | ||

| Цеха | Участка | Операции | |||||

| 1 | Укладка рамы на конвейер (эстакаду) |

Стенд -кантователь поворота рамы автомобиля для сборки с мостами, Электрический подвесной однобалочный кран |

Гайковерт | ||||

| 2 | Установка переднего и заднего мостов в сборе с рессорами и присоединении их к раме | ||||||

| 3 | Переворачивание рамы в сборе с мостами, установка колес | ||||||

| 4 | Установка двигателя с кпп, карданного вала и глушителя | Электрический подвесной однобалочный кран | |||||

| 5 | Установка рулевого механизма | Гайковерт | |||||

| 6 | Установка кабины в сборе. Монтаж электропроводки | Электрический подвесной однобалочный кран | Инструментальный набор слесаря (стандартный) | ||||

| 7 | Установка радиатора, топливного бака, оперения. Заправка автомобиля. | Топливо-заправочная колонка | |||||

| 8 | Испытание автомобиля | Стенд для проверки тяговых, тормозных качеств автомобилей | |||||

| 9 | Устранение дефектов и регулирование |

4. Список литературы.

4.1 Литература.

1.<<Положение о ТО и ТР ПС автомобильного транспорта.>> Москва “Транспорт” 1986год.

2 “Техническое обслуживание и ремонт автомобилей ” пособие по курсовому и дипломному проектированию. Издательство Москва “Транспорт” 1991год

3. “Техническое обслуживание и ремонт автомобилей ” пособие по курсовому и дипломному проектированию. Издательство Москва “Транспорт” 1985год

4. Методические указания по курсовому и дипломному проектированию. Москва “Транспорт” 1991 год.

5.<<Ремонт автомобилей>> Издание второе С.И. Румянцев Москва “Транспорт” 1988год.

6. Клебанов Б.В. <<Проектирование производственных участков авторемонтных предприятиятий>> Москва “Транспорт” 1975год.

7. <<Ремонт автомобилей>>, И.Е. Дюмин, Г.Г. Трегуб, Москва <<Транспорт>> 1995год.

8. Суханов Б.Н., Борзых И.О. «Техническое обслуживание и ремонт автомобилей». Издательство «Транспорт» 1991 г., Москва.