Реферат: Воздействие целлюлозно-бумажной промышленности на окружающую среду. Природосберегающие технологии

Воздействие целлюлозно-бумажной промышленности на окружающую среду.

Целлюлозно-бумажная промышленность относится к ведущим отраслям народного хозяйства, так как Россия располагает огромными лесосырьевыми ресурсами. Кроме того велика потребность в продукции этой отрасли, как в России, так и за рубежом, и это определяет большой объём выпускаемой продукции. Продукцией целлюлозно-бумажной промышленности являются различные виды волокнистых полуфабрикатов (в т.ч. сульфитная и сульфатная целлюлоза), бумага , картон и изделия из них. Побочные продукты отрасли: кормовые дрожжи, канифоль, скипидар, жирные кислоты и др.

С другой стороны, чем больше отрасль, тем сильнее её воздействие на окружающую среду. И действительно, по воздействию на окружающую среду эта отрасль остаётся одной из проблемных по величине токсичных выбросов в атмосферу и сбросов в воду (таблицы 1 и 2), и экологической опасности для природной среды (таблица 3).

Группировка отраслей промышленности по коэффициенту токсичности выбросов в атмосферу.

Таблица 1.

| Отрасли промышленности. | Коэффициент токсичности выбросов в атмосферу. | Оценка токсичности выбросов. |

|

Цветная металлургия; Химическая. |

КТ1 › 10.1 |

Особенно токсичные выбросы |

|

Нефтехимическая; Микробиологическая. |

КТ1 =5.1 – 10.0 |

Очень токсичные выбросы |

|

Чёрная металлургия; Лесная, деревообрабатывающая и целлюлозно-бумажная. |

КТ1 =1.6 – 5.0 |

Токсичные выбросы |

|

Теплоэнергетическая; Топливная; Машиностроение и металлообработка; Лёгкая промышленность; Пищевая промышленность. |

КТ1 =1.0 – 1.5 |

Менее токсичные выбросы |

Группировка отраслей промышленности по коэффициенту токсичности сбросов в воду.

Таблица 2.

| Отрасли промышленности. | Коэффициент токсичности выбросов в атмосферу. | Оценка токсичности выбросов. |

|

Микробиологическая; Химическая; Нефтехимическая; Целлюлозно-бумажная. |

КТ2 › 5.1 |

Особенно токсичные выбросы |

|

Цветная металлургия; Чёрная металлургия. |

КТ2 =2.1 – 5.0 |

Очень токсичные выбросы |

|

Пищевая; Топливная; Теплоэнергетическая. |

КТ2 =1.1 – 2.0 |

Токсичные выбросы |

|

Машиностроение и металлообработка; Лёгкая; Стройматериалов. |

КТ2 =0.5 – 1.0 |

Менее токсичные выбросы |

Классификация отраслей промышленности по экологической опасности для природной среды.

Таблица 3.

Отрасли промышленностиЦветная металлургия; Микробиологическая. |

ИЭ › 10.1 |

Особенно опасные |

|

Химическая; Нефтехимическая; Чёрная металлургия; Теплоэнергетика |

ИЭ =5.1 – 10.0 |

Очень опасные |

|

Лесная, деревообрабатывающая, целлюлозно-бумажная; Топливная. |

ИЭ =1.1 – 5.0 |

Опасные |

|

Промышленность стройматериалов; Пищевая промышленность; Машиностроение и металлообработка; Лёгкая промышленность. |

ИЭ =0.05 – 1.0 |

Менее опасные |

Кроме того отличительной особенностью Российских промышленных предприятий являются устаревшие оборудование и технологический процесс. В связи с этим отрасль отличается большой отходностью, скудностью средств очистки и нейтрализации токсичных выбросов и сбросов, применением на производстве опасных химических веществ, наличием цехов, оказывающих вредное воздействие как на персонал, так и на окружающую среду. Кроме того, опасность представляют комплексные воздействия нескольких предприятий, размещенных на одной территории. Так крупные целлюлозно-бумажные комбинаты (ЦБК) размещены недалеко от лесоразработок и деревообрабатывающих предприятий. Но если это можно объяснить удобством и последовательностью операций по переработке ценного сырья – леса и схожими загрязнителями среды то, как объяснить соседство ЦБК с крупными предприятиями цветной и чёрной металлургии, опасность смешивания отходов которых с отходами ЦБК окажет ещё более губительное воздействие на экологию региона, где они размещены.

Также негативную роль играет тот факт, что многие предприятия отрасли являются предприятиями-гигантами. Это означает большие объёмы выбросов и сбросов, а также огромные концентрации токсичных веществ в атмосфере и речных системах в районе работы предприятия. А крупные предприятия, обычно имеют в своей инфраструктуре, находящиеся в непосредственной близости, жилые поселения, где живёт многочисленный персонал предприятия.

Рассмотрим, какие токсичные вещества присутствуют в процессе производства продукции целлюлозно-бумажной отрасли.

Все токсичные вещества отрасли можно разделить на вещества загрязняющие атмосферу и вещества загрязняющие гидросферу и педосферу.

Кроме того, токсичные вещества подразделяются на вещества используемые при производстве и вещества возникающие в процессе производства.

То, какие вещества будут использоваться, либо появятся в процессе производства, зависит от технологического процесса и получаемого конечного продукта. Поэтому подробно остановимся на сульфат-целлюлозном производстве, как наиболее опасного с точки зрения экологии.

Выбросы в атмосферу в сульфат-целлюлозном производстве.

Основными источниками загрязнения атмосферы с сульфат-целлюлозном производстве являются: содорегенерационный, варочно-промывной, известерегенерационный и отбельный цеха, окислительная установка, цех приготовления отбельных растворов.

В зависимости от принятой схемы производства могут возникнуть дополнительные источники загрязнения из отделений цеха переработки побочных продуктов (очистки и дезодорации скипидара, получение одоранта сульфана; ректификации скипидара; разложения сульфатного мыла; ректификации таллового масла и др.).

Варочно-промывной цех. В этом цехе имеется несколько источников выбросов. При периодическом методе варки с терпентинной сдувкой, вместе с паром удаляются; остаточный воздух из щепы, скипидар, сероводород, метилмеркаптан (ММ), диметилсульфид (ДМС), диметилдисульфид (ДМДС). Парогазовая смесь терпентинной сдувки, от которой в щёлокоуловителях отделяются захваченные капельки щёлока, конденсируется в теплообменниках. Отсюда непрерывно удаляются несконденсировавшиеся газы, количество и состав которых зависит от вида вырабатываемой целлюлозы и связанного с этим расхода щёлочи на варку, а также от температуры воды, подаваемой на теплообменник.

При непрерывной варке целлюлозы, выдувочные пары направляются в систему пропаривания щепы, откуда избыток паров поступает в холодильник, аналогичный терпентинному конденсатору. Кроме этих источников загрязнения, есть ещё вентиляционные выбросы из-под колпаков вакуум-фильтров, вытяжки из выдувного резервуара (при холодной выдувке), бака слабых щёлоков, бака-пеносборника.

Выпарной цех. Главным источником выбросов в этом цехе является парогазовая смесь, которая удаляется вакуум-насосом из межтрубного пространства корпусов. Основной компонент, загрязняющий воздух, – сероводород. Кроме того, в выбросах содержится также метилмеркаптан и, в незначительных дозах, диметилсульфид, диметилдисульфид и метанол. Появление сероводорода и метилмеркаптана обусловлено изменением pH при упаривании и воздействием температуры и разрежения. Это приводит к разложению сульфида и меркаптида натрия и выделению этих кислых газов в паровое пространство.

Окислительная установка. Общее количество выбрасываемой ею газовоздушной смеси зависит от расхода воздуха на окисление, количества газов, подаваемых на установку, и типа окислительной установки.

Содорегенерационный цех. Дурнопахнущие компоненты в дымовых газах появляются в тех местах, где чёрный щёлок соприкасается с газами: в топке и в газоконтактном испарителе. Перегрузки содорегенерационных котлоагрегатов (СРК), также способствую повышению количества выбросов дурнопахнущих компонентов с дымовыми газами. В дымовых газах СРК содержатся не только газообразные соединения, но и твёрдые частицы, составляющие пылевой унос. Содержание пылевого уноса в дымовых газах СРК перед газоочистным аппаратом изменяется в зависимости от количества сульфата натрия, добавляемого к щёлоку перед сжиганием, от схемы СРК и аэродинамического режима его работы, а также от соотношения органической и минеральной частей сухого вещества чёрного щёлока и выхода целлюлозы из древесины.

Газоконтактный испаритель. Он предназначен для уплотнения чёрного щёлока 50 – 65 % сухих веществ. Щёлок, находясь в газоконтактном испарителе, поглощает из дымовых газов углекислый газ, сернистый и серный ангидриды, обуславливающие выделение сероводорода и метилмеркаптана вследствие понижения pH; выделению сероводорода при газоконтактной выпарке способствует также повышение концентрации остаточного сульфида натрия в чёрном щёлоке. Чем выше сульфидность белого щёлока, тем большее количество остаточного сульфида натрия и сероорганических соединений оказывается в чёрном щёлоке и тем загрязнённее дымовые газы.

Растворитель плава (РП). Плав, образующийся при сжигании чёрных щёлоков в СРК и состоящий из карбоната и сульфида натрия с небольшой примесью невосстановленного сульфата натрия, поступает в растворитель. Здесь плав растворяется в щёлоке. При контакте щёлока с плавом выделяется значительное количество парогазовой смеси, которая удаляется из растворителя плава через вытяжные трубы и выбрасывается в атмосферу. Пылевой унос из растворителя плава на 90 % состоит из соды. В зелёном щёлоке содержится значительное количество сульфида и меркаптида натрия, что предопределяет содержание сероводорода в газовой фазе.

Известерегенерационные печи (ИРП). В печах при обжиге каустизационного шлама и природного известняка образуются дымовые газы. Основными компонентами дымовых газов являются пыль кальциевых солей (12 г/нм3), образующаяся в результате механического уноса газовым потоком, и сернистый ангидрид (0.86 г/нм3 сухого газа), образующегося при сжигании высокосернистого мазута, а также сероводород и другие серосодержащие газы.

Отбельный цех. В процессе отбеливания целлюлозы традиционно используют либо сам хлор, либо его производные (оксид хлора, хлораты и гипохлориты).

Одним из наиболее опасных с точки зрения охраны окружающей среды объектов сульфат-целлюлозного производства является содорегенерационный котлоагрегат и его технологический узел – бак-растворитель плава (РП СРК).

Из результатов обследования количества и состава парогазовых выбросов РП СРК ведущих предприятий сульфат-целлюлозного производства следует, что расходы выбросов зависят от мощности котлоагрегата, высоты и диаметра вытяжной трубы, по которой они выводятся из бака растворителя в атмосферу, угла раскрытия шиберных устройств на этих трубах, состава слабого белого щёлока и уровня его в баке-растворителе, времени года и региона расположения производства.

Вредные вещества, попадающие в атмосферу на сульфат-целлюлозном производстве.

Таблица 4.

| Ингредиент | Источник выбросов |

ПДК, мг/м3 |

| Пыль нетоксичная | Зола (сульфат и карбонат натрия) СРК, соли натрия из РП, пыль (соли кальция) ИРП. | 0.5 |

| Диоксид серы | СРК, ИРП | 0.5 |

| Сероводород | Дымовые газы СРК, ИРП, парогазы РП. | 0.008 |

| Метилмеркаптан | Сульфат-целлюлозное производство. |

0.9*10-9 |

| Диметилсульфид | 0.08 | |

| Диметилдисульфид | 0.7 | |

| Метанол | 1.0 | |

| Скипидар | Сульфат-целлюлозное производство, производство побочных продуктов. | 2.0 |

| Оксид углерода | Утилизационные котлы, СРК, ИРП. | 5.0 |

| Хлор | Цех отбелки сульфат-целлюлозного производства. | 0.1 |

| Диоксид хлора |

Кроме того, режим работы, состав и количество выбросов из РП СРК зависят от:

- мгновенного выделения значительного количества парогазовой смеси, особенно при больших стоках плава;

- непрерывности и неравномерности подачи плава и белого щёлока в РП и отведения зелёного щёлока, что приводит к изменению свободного объёма над растворяющей жидкостью и влияет на количество подсосов воздуха.

Парогазовые выбросы из РП СРК согласно удельным отраслевым нормам состоят из:

- водяных паров 70…90 % (1.87 кг/нм3 сухого газа (с.г.));

- подсосов воздуха 5…25 %;

- пылевых частиц плава – до 1.9 % (19 г/нм3 с.г., 4500 г/т целлюлозы);

- сероводорода – 0.006 % (0.25 г/нм3 с.г., 56.5 г/т целлюлозы);

- сернистого ангидрида – 0.005 % (0.18 г/нм3 с.г., 40.3 г/т целлюлозы;

Пылевые частицы состоят в объёмных процентах из:

- карбоната натрия – 70 %;

- сульфида натрия – 23 %;

- сульфата натрия – 5 %;

- нерастворимых частиц (огарка) – 2 %.

Температура парогазовых выбросов может меняться от 85 до 125 0С. В среднем, количество парогазовых выбросов из РП на 1т вырабатываемой целлюлозы составляет 226 нм3 с.г.

Сбросы в гидросферу и педосферу в сульфат-целлюлозном производстве.

Основными источниками загрязнения гидросферы и педосферы в сульфат- целлюлозном производстве являются отбельный, варочный и кислотный цеха.

Варочный и кислотный цеха. В сток попадают органические соединения, образующиеся при варке, и остаточные химикаты. Так при выпуске 3 млн. т. в год целлюлозы образуется 3.5 млн. т. в год отработанных щёлоков в пересчёте на сухое вещество или около 7 млн. т. в год в пересчёте на 50 % концентрат. Из них около 2 млн. т. в год можно утилизировать в виде спирта, кормовых дрожжей и технических лигносульфонатов. Остальные 70 – 75 % сухих веществ отработанных щёлоков сбрасывается в очистные сооружения или непосредственно в водоёмы.

Отбельный цех. В процессе отбеливания целлюлозы традиционно используют либо сам хлор, либо его производные (оксид хлора, хлораты и гипохлориты), а при делигнификации древесины содержащей фенольные фрагменты лигнин (содержание которого в древесине лиственных пород 20 – 30 %, в хвойных породах – до 50 %) взаимодействует с хлорными реагентами, образуя диоксины и фураны (или их предшественников), которые являются высокотоксичными экотоксикантами.

Сбросы в реки и почву с ЦБК увеличивают содержание взвешенных веществ, сульфатов, хлоридов, нефтепродуктов, органических соединений, ряда металлов, веществ метоксильных, карбоксильных и фенольных групп. По этим параметрам ПДК превышены в несколько раз.

Самыми опасными и заслуживающими дальнейшего рассмотрения токсинами, безусловно, являются диоксины и фураны.

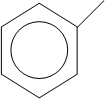

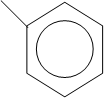

Диоксины – группа высокотоксичных экотоксикантов – полихлорированных дибензодиоксинов (ПХДД, I) и дибензофуранов (ПХДФ, II).

O

|

|||

|

![]()

![]() Cln Cln

Cln Cln

O

![]()

![]()

![]()

![]()

![]()

ПХДД (I)

ПХДД (I)

|

|

Cln Cln

O

ПХДФ (II)

Здесь n = 2…4. Причём фуранами мы называем дибензофураны, хотя это не совсем корректно. Диоксины и фураны могут иметь в своём составе чётное (обычно 4, 6 и 8) или нечётное (как правило, 5 или 7) число атомов хлора. Для обозначения положения атомов хлора в бензольных кольцах диоксинов и фуранов используют цифры в соответствии с правилами «Женевской номенклатуры органических соединений». Нас интересуют следующие изомеры хлорзамещённых соединений:

ТХДД (III) – тетрахлор дибензодиоксин, ПХДФ (IV) – пентахлор дибензофуран, ГкХДД (V) – гексахлор дибензодиоксин, ГпХДФ (VI) – гептахлор дибензофуран и ОХДФ (VII) – октахлор дибензофуран.

Необходимо заметить, что предельно допустимая концентрация (ПДК) диоксинов и фуранов для взрослого человека составляет 320 триллионных частей грамма в день и что такая ежедневная доза приводит к риску возникновения рака и других онкологических заболеваний. Если сопоставить два вида смертельных доз диоксинов и фуранов: минимальную летальную дозу MLD (характеризующую общую токсичность) и половину полной летальной дозы LD50 (при которой погибнет 50 % исследуемых живых организмов). Оказалось, что по общей токсичности (MLD, моль/кг) диоксины и фураны (3.1*10-9) превосходят самые сильные химические яды: кураре (7.2*10-7), стрихнин (1.5*10-6), цианистый натрий (3.1*10-4) и боевое отравляющее вещество диизопропилфторфосфат (1.6*10-5). Что касается значений LD50 (мг/кг), то они для диоксинов и фуранов изменяются следующим образом: 0.5 (куры), 0.3 (собаки), 0.1 (кошки и мыши), 0.05 (крысы) и 0.001 (морские свинки).

Допустимая суточная доза диоксинов и фуранов.

В США эта доза равна 0.006 пкг на килограмм веса человека, тогда как в России она существенно выше – 10 пкг/кг. Норма загрязнения питьевой воды в нашей стране – 20 пкг/л, а ПДК для атмосферы – 0.5 пкг/м3. Поэтому человек весом в 60 кг при условии, что он потребляет три литра воды в день, может получить с водой лишь 10 % диоксинов и фуранов от суточной нормы. В тоже время расчёты показывают, что при потреблении даже нежирной рыбы (с количеством жира до 5 %), в которой количество диоксинов и фуранов может быть около 50 пкг/г жира, 500 граммов рыбы даст уже 1250 пкг токсикантов, что в 2 раза превышает допустимую суточную дозу, а если речь идёт о рыбе с количеством жира 50 %, которая легко биоаккумулирует хлорорганические экотоксиканты, в этом случае имеют место существенно более высокие уровни накопления диоксинов и фуранов, а, следовательно, более серьёзные экотоксилогические эффекты.

Кроме химического загрязнения водоёмов происходит тепловое загрязнение воды. Это происходит вследствие использования больших объёмов воды в течение технологического процесса, а также использования воды в теплообменниках и конденсаторах для охлаждения, после чего нагретая вода попадает со стоком предприятия в гидросферу.

Сбросы в водоёмы и почву в сульфат-целлюлозном производстве.

Таблица 5.

| Ингредиент | Источник сбросов |

| Взвешенные вещества. | Сульфат-целлюлозное производство (нерастворимые частицы). |

|

Сульфаты (К2SO4, KHSO4, диорганилсульфаты и органилсульфаты). |

Сульфат-целлюлозное производство. |

|

Хлориды (KCl, NaCl) и хлораты (KClO3, NaClO3). |

Отбельный цех. |

| Нефтепродукты. | ИРП (мазут). |

| Фенолы. | Лигнин (Сульфат-целлюлозное производство). |

| Органические соединения (жирные кислоты, сульфатное мыло, ароматические соединения, клейкие вещества и др.). | Производство побочных продуктов, варочно-промывной цех, РП. |

| Диоксины и фураны. | (фенолы + хлорные реагенты). Сульфат-целлюлозное производство, отбельный цех. |

| Металлы (Mg, Zn). | Сульфат-целлюлозное производство. |

| Тёплая вода. | Газоконтактный испаритель, варочно-промывной цех, выпарной цех, РП СРК, ИРП. |

Природосберегающие технологии.

Мы разобрались с тем, какие вредные и опасные вещества попадают в атмосферу, гидросферу и педосферу в процессе работы целлюлозно-бумажного комбината. Теперь необходимо разобраться, что необходимо сделать, чтобы уменьшить влияние на окружающую среду вредного производства. Для этого существуют два пути. Первый – совершенствование очистительных установок по очистке выбросов и сбросов от токсикантов. Второй – совершенствование технологического процесса производства, разработка экологически чистых методов производства, методов по уменьшению отходности предприятия и безопасных промышленных установок.

Кроме этого, необходимо затронуть вопросы переработки макулатуры, отходов бумажных фабрик (их уменьшения и переработки) и деревообрабатывающих предприятий, а также токсичности выпускаемой продукции.

Очистка выбросов в атмосферу на ЦБК.

Очистка газов от паров летучих органических соединений (ЛОС).

Общая методология.

Адсорбционные методы: это, прежде всего классические рекуперационные методы очистки, основанные на улавливании паров ЛОС активным углем, с последующей десорбцией уловленных веществ водяным паром при повышенных температурах (105 – 120 0С). После совместной конденсации паров воды и десорбированных ЛОС, полученный конденсат органических соединений отделяют в сепараторе от водной фазы. Если десорбируемые органические соединения растворимы в воде, то для выделения органических соединений конденсат подвергают дистилляции.

Если в очищаемом газе концентрация ЛОС мала (<1 г/м3), то нецелесообразно проводить регенерацию адсорбента водяным паром, а необходимо провести десорбцию горячим (200 – 250 0С) инертным газом (обычно дымовыми газами).

Десорбированные пары ЛОС не утилизируют, а сжигают каталитическим либо термическим методом.

Адсорбционной разновидностью очистки газов является адсорбционно-каталитический процесс. В этом случае в качестве адсорбента используются оксидные катализаторы, которые в процессе очистки накапливают пары ЛОС, а при регенерации, за счёт нагрева катализатора, происходит каталитическое окисление уловленных ЛОС, на этом же бифункциональном адсорбенте-катализаторе.

Окислительные методы: эта группа методов основана на полной окислительной деструкции молекул ЛОС до СО2 и Н2О.

- Термические методы – методы сжигания органических загрязнителей воздуха. Обычно используется, когда источник выделения загрязнённого воздуха располагается вблизи какого-либо топочного устройства. В этом случае загрязнённый воздух используется как дутьевой.

- Каталитические методы – методы дожигания конкретных органических соединений на известных катализаторах, в том числе блочных.

- Гомогенные низкотемпературные окислительные процессы.

1. Введение озона в очищаемый газ. При концентрации озона 10 –20 мг/м3 очищаемого газа, эффективность очистки 90 –95 % по фенолу и формальдегидам.

2. Очистка с помощью высокочастотного стримерного разряда. В зоне действия разрядов происходит эффективная очистка от паров органических соединений, таких как бензол, толуол, фенол, стирол. При этом фенол конвертируется в аэрозоль гидрохинона, а стирол в аэрозоль полистирола. Диоксины и фураны переходят в конденсированные соединения.

- Жидкофазное окисление.

1. Процессы, основанные на абсорбции и последующем окислении паров ЛОС, обычно используют для очистки отходящих газов с малой концентрацией веществ с резким неприятным запахом.

2. Очистка водным раствором гипохлорита натрия. Так сернистые соединения улавливаются на 99 %, карболовые кислоты на 98 %, альдегиды и кетоны на 90 %, а фенолы и спирты на 85 %.

- Биохимические методы – методы, основанные на способности некоторых организмов поглощать и окислять ЛОС.

Особенности очистки воздуха на ЦБК.

Из приведённого ранее, очевидна необходимость разработки несложного, доступного и эффективного способа и аппарата для очистки выбросов в атмосферу от пыли и серосодержащих соединений, ликвидации избыточной влаги парогазового потока и теплового загрязнения. Отличительными особенностями выбросов сульфатно-целлюлозного производства являются многочисленность источников и многокомпонентность выбрасываемых газовых смесей. Кроме того, выбросы от различных источников отличаются по объёму, качественному составу и концентрациям вредных веществ. Подход к очистке выбросов в атмосферу различен в зависимости от качественных характеристик выбросов, подразделяемых на две группы, парогазовые и газопылевые. Такое разделение основывается на различных методах подхода к обезвреживанию выбросов данных групп. Парогазовым выбросам присуще наличие значительных количеств водяного пара, а для ряда выбросов характерно состояние насыщения водяным паром. Большинство вредных веществ в выбросах представляет собой серосодержащие соединения, которые являются токсичными веществами, неблагоприятно влияющими на жизнедеятельность растительного и животного мира.

В настоящее время к вопросу очистки дурнопахнущих парогазовых выбросов сульфат-целлюлозного производства существует двоякий подход: первое – обезвреживание с получением какого-либо ценного побочного продукта; второе – доведение выбросов вредного вещества до санитарных норм, в лучшем случае с рекуперацией уловленного компонента в производство.

Очистка газопылевых выбросов предусматривает несколько иной подход.

Используют пылеулавливающие установки. Современные установки для улавливания серосодержащих газообразных компонентов, присутствующих в дымовых газах СРК, основаны на абсорбционном методе очистки. Различаются эти установки между собой аппаратурным оформлением, режимами управления и свойствами абсорбента, причём последние являются определяющими при выборе схемы газоочистки. В настоящее время для промывки дымовых газов СРК применяются как щёлочные, так и нейтральные растворы, в ряде случаев в щёлочную орошающую жидкость добавляются твёрдые вещества, способные сорбировать и окислять серосодержащие газообразные компоненты.

Однако возникает ряд трудностей, сопряжённых с традиционным подходом к проблеме очистки: образование труднообрабатываемых стоков и шламов при абсорбционном методе очистки, необходимость регенерации адсорбента, влияния высокого содержания водяных паров на эффективность пылеулавливания, отсутствие утилизации тепла парогазовых выбросов и, как следствие, тепловое загрязнение атмосферы.

В настоящее время в ЦБП для очистки выбросов из РП СРК применяются:

- Одноступенчатые схемы в целях утилизации тепла и очистки от пылевых частиц плава и серосодержащих газов;

- Двухступенчатые схемы, где первая ступень (секционный кожухотрубный теплообменник) служит для утилизации тепла, а вторая – для очистки от загрязняющих веществ.

Двухступенчатые схемы обычно состоят из теплообменных устройств в качестве первой ступени и скруббера или струйного газопромывателя – в качестве второй, например, принципиальная двухступенчатая схема: трёхходовой по ходу газов теплообменник является первой ступенью, струйный газопромыватель – второй. Анализ работы установок на Братском ЛПК и Байкальском ЦБК показывает, что эффективность улавливания пылевых частиц составляет 70…80 %, а абсорбция сероводорода 92…95 %. Реализация двухступенчатой схемы очистки выбросов из РП СРК связана со значительными капиталовложениями, так как кроме теплообменника и струйного газопромывателя он включает в себя каплеуловитель, промежуточные ёмкости, насосы, разветвлённую систему трубопроводов. Установка энергоёмка и металлоёмка, требует значительного количества свежей воды для теплообменника и орошающих растворов. Необходимость применения тягодутьевых устройств в данной схеме приводит к большому выносу щёлочной капельной влаги в атмосферу, что снижает надёжность работы тягодутьевых устройств, увеличивает потери химикатов, разрушает кровлю цеха и загрязняет атмосферу.

Конденсационный метод очистки газов и аппарат – поверхностный конденсатор.

Метод основан на конденсации водяного пара на охлаждённой поверхности конденсатора. При этом пар, охлаждаясь, переходит в жидкую фазу, а образующийся конденсат непрерывно отводится. Аппарат действует при использовании самотяги вытяжной трубы. Симметричное расположение конденсатора и вытяжной трубы относительно оси движения парогазовой смеси вверх в межтрубном пространстве позволяет избежать застойных зон. Работа установки заключается в следующем: конденсатор представляет собой две трубы, одна внутри другой, между которыми располагается вытяжная труба, в которой идёт пылепарогазовая смесь. В полости двух труб конденсатора подаётся охлаждающий агент – вода, в результате находящийся внутри вытяжной трубы пылепарогаз начинает конденсироваться на охлаждаемых стенках и стекать по ней в отборник конденсата. Процесс газоочистки регулируется по температуре воды на выходе из аппарата. Большое значение имеет осуществление тепло- и массообмена в конденсаторе, где можно достичь взаимодействия между плёнкой конденсата, образующегося на поверхности охлаждаемых труб, и потоком пылепарогазовой смеси с минимальными энергозатратами.

В аппаратах этого типа можно достичь:

- Интенсивного взаимодействия между стекающей плёнкой жидкости, образующейся при конденсации паров воды из парогазовых выбросов на охлаждаемых трубах и парогазовой смесью;

- Наименьшего удельного сопротивления аппарата. Когда паровая смесь движется меж охлаждаемых труб (в межтрубном пространстве), её объём уменьшается в процессе конденсации водяного пара.

Трудности, возникающие при осуществлении метода:

Основной сложностью является определение площади теплообмена, которая должна обеспечить конденсацию парогазовой смеси при заданном расходе охлаждающей воды с заданной её температурой. Интенсивность конденсации парогазовых смесей обусловлена: изменением по высоте скорости парогазового потока и плотности орошения; диффузионными процессами на границе раздела пар – жидкость; влиянием поперечного потока вещества на гидродинамику плёнки; возможностью уноса жидкой фазы в поток пара и срыва плёнки парогазовым потоком – это сложные факторы, определяющие интенсивность тепломассоотдачи, и которые проявляются в зависимости от геометрических характеристик трубного пучка конденсатора.

Достоинства метода и установки:

- Уменьшение вредного воздействия на атмосферу содовой пыли и дурнопахнущих серосодержащих газов. Так как эффективность пылеуловителя 95 – 99 %.

- Уменьшение наличия водяного пара в парогазовой смеси, что облегчает её очистку.

- Возврат в производство ценного химического компонента – карбоната натрия.

- Возможность использования тепла конденсации. Охлаждающая вода, проходя по трубам конденсатора, подогревается до температуры требуемой в технологическом цикле.

- Для транспортировки выбросов по межтрубному пространству конденсатора можно пользоваться самотягой вытяжной трубы, предусмотренной в технологии растворения плава, так как поверхностный конденсатор обладает низким гидравлическим сопротивлением.

Очистка сбросов в гидросферу с ЦБК.

Наиболее эффективным следует считать включение в технологический процесс замкнутой системы водоснабжения ЦБК, где вода многократно проходит технологический цикл. После каждого цикла производится её очистка и отстаивание. Воду необходимо очищать от волокон, наполнителей, клейких веществ, загрязнений различными примесями и остаточными химикатами. Обработка воды осуществляется в несколько операций: сортирование, очистка, флотация, промывка. Одним из действенных методов очистки воды является её фильтрация через фильтр, но метод ограничен величиной дисперсности фильтра и наличием загрязнителей, диаметр молекул которых, меньше диаметра молекул воды. Другой метод – отстаивание воды позволяет только удалить взвешенные частицы. Также часто используются химические методы очистки сточных вод, где в воду добавляют химические вещества, которые вступают в химические реакции с загрязнителями, что приводит к их разложению до безопасных компонентов, нейтрализации либо выпадению в осадок. Существуют также биологические методы очистки, связанные со способностью некоторых организмов (бактерий, водорослей, микроорганизмов и др.) аккумулировать и перерабатывать отдельные химические соединения и элементы.

Метод очистки сточных вод предприятия с помощью ультрафиолетового облучения.

Одним из эффективных методов является облучение воды бактерицидным ультрафиолетовым облучением. В его основе лежит обеззараживающая способность жёсткого ультрафиолетового облучения. Технология очистки такова: в закрытой ёмкости, в которой в обрабатываемую воду предварительно вводят отмытый, и измельчённый кремень включают, находящиеся под крышкой ёмкости источник ультрафиолетового излучения и источник облучения дневным светом. Производится выдержка, удаление биоосадка, отключение источников облучения. Очищенная таким способом вода удовлетворяет всем требования и нормативам по чистоте, вкусовым и цветовым качествам.

В качестве источника ультрафиолетового излучения используют лампу типа БУВ – 30. В качестве источника дневного света – гелий-неоновая лампа типа ЕВЗ ЛП – 2. Для контроля теплового режима используют встроенный термометр, а тепловой режим обеспечивается теплообменником. Размер фракций кремня 5…35 мм.

Данный способ наиболее эффективен для удаления органических веществ (в том числе фенолов и диоксинов), сульфатов и соединений хлора.

Его эффективность по этим и многим другим веществам равна 96 – 99 %.

Применение новых технологий в целлюлозно-бумажном производстве.

Бисульфитная варка в сульфит-целлюлозном производстве.

Специалисты ОАО «Центральный научно-исследовательский институт бумаги» совместно со специалистами ряда целлюлозно-бумажных предприятий разработали технологию модифицированной бисульфитной варки целлюлозы на магниевом основании с регенерацией химикатов и теплоты, при использовании которой решаются многие экологические проблемы ресурсо- и энергосбережения.

Внедрять новую технологию можно поэтапно. На первом этапе целлюлозный завод переводится с сульфитной на модифицированную бисульфитную варку на натриевом основании (варочный раствор готовится с использованием кальцинированной соды). На втором этапе натриевое основание на 50 % заменяется на магниевое (для приготовления варочного раствора используют 50 % оксида магния вместо соды). На третьем этапе всё производство переводится на 100 % магниевое основание. Внедрение процесса регенерации из отработанных щёлоков позволяет вернуть в производственный цикл 70 – 85 % химикатов и получить такое количество теплоты, которого достаточно для полного обеспечения работы выпарной станции целлюлозного производства.

Первый этап внедрения новой технологии варки не требует значительных капитальных затрат. В настоящее время на модифицированную бисульфитную варку уже переведено 5 крупных предприятий отрасли.

Проведённый расчёт ущерба окружающей среде при переходе с сульфитной на бисульфитную варку применительно к Камскому ЦБК показывает, что снижение загрязнения по общим стокам составляет 12 % по взвешенным веществам, 19.2 % по сухому остатку, 19 % по БПК, 19.2 % по фенолам, столько же по аммонийному азоту. То есть в среднем по веществам, учитываемым в сбросе в водоёмы, снижение составило 17 %. Таким образом, улучшать экологию предприятия экономически выгодно. Кроме того, на Камском ЦБК в 2 раза сократились выбросы сернистого ангидрида в атмосферу, что составляет 83,3 т в год.

Получаемая по новой технологии целлюлоза имеет достаточно высокую белизну (до 70 %) и применяется для изготовления газетной, книжно-журнальной, типографской и других видов бумаги в небелёном виде. Исключение отбелки целлюлозы для газетной бумаги позволило снизить сброс органики на очистные сооружения на 88 кг/т целлюлозы.

Модифицированная бисульфитная варка позволяет перерабатывать на целлюлозу любые виды древесины, в том числе низкокачественную древесину – сухостойную, повреждённую гнилью и др.

Использование низкокачественной древесины в составе сырья сульфитных предприятий расширяет сырьевую базу, а также улучшает структуру лесопотребления. При этом снижаются выбросы парниковых газов на лесосеках от гниения низкокачественной древесины, обеспечиваются хорошие условия для роста здоровых деревьев и они вырабатывают больше кислорода.

На Камском ЦБК в настоящее время используется 75 % магниевого основания и только 25 % натриевого. Главные достоинства магниевого основания – невысокая стоимость и возможность организации простой и надёжной системы регенерации химикатов и теплоты. Варка на смешанном магниево-натриевом основании обеспечивает получение целлюлозы с пониженной жёсткостью и высокими механическими показателями. Разработан и создан циклонный сепаратор уловитель, с помощью которого достигается снижение объёма выброса золы в атмосферу в 3 раза и утилизация тепла парогазовой смеси. Разработан проект модернизации отбельного цеха Сокольского ЦБК с целью обеспечения внедрения новой технологии отбелки волокнистых полуфабрикатов с полным исключением хлора и его соединений, что предотвращает поступление в окружающую среду токсичных хлорорганических соединений, и повышает качество белёной целлюлозы. Также здесь внедрена новая технология производства газетной бумаги с микрокапсулированными продуктами в композиции, что уменьшает расход волокнистых полуфабрикатов на 5 – 8 % и повышает качество газетной бумаги.

При наличии магний-регенерационного котла (МРК) можно утилизировать 90 – 95 % образующихся сухих веществ отработанных щёлоков. Таким образом, на очистные сооружения поступает только 5 – 10 % сухих веществ.

На утилизацию и обезвреживание в МРК могут быть направлены газовые выбросы от большинства источников, а также жидкие органические фракции, образующиеся при очистке варочных растворов от цимола и грязных конденсатов варки и выпарки. Вредные летучие органические соединения, такие, как метанол, терпеновые, фурфурол и другие, сгорают в МРК с образованием воды и углекислого газа, а диоксид серы газовых выбросов утилизируется вместе с диоксидами серы, образующимися при сжигании щёлока.

В дымовых газах МРК нет твёрдых частиц, содержание SO2 после прохождения системы абсорбции не превышает 0.005 – 0.01 %, что в 5 – 10 раз меньше, чем при сжигании угля или мазута. Сжигание щёлоков проходит при температуре более низкой, чем угля и мазута, а дымовой газ проходит 3 – 4-х ступенчатую мокрую очистку, что позволяет снизить выбросы оксидов азота.

Нейтрализация щёлоков перед их упариванием при наличии системы регенерации позволяет снизить потери SO2 на этой стадии и на 80 – 90 % уменьшить загрязнение конденсатов летучими кислотами иSO2. Следует отметить, что в этом случае затраченный на нейтрализацию оксид магния регенерируется при последующем сжигании щёлоков в МРК.

В России такая система регенерации применяется на ОАО «Красноярский ЦБК», а в республике Беларусь – на АО «Светлогорский ЦКК».

На АО «Светлогорский ЦКК» при степени отбора сухих веществ щёлока около 90 % степень регенерации химикатов достигает 73 – 75 %, а расходы серы и каустического магнезита составляют 28 – 30 кг/т полуфабриката, то есть в 4 раза меньше, чем на предприятии без системы регенерации. Таким образом, наиболее перспективным для решения экологических и экономических проблем сульфит-целлюлозных предприятий является перевод их на модифицированную бисульфитную варку с использованием магниевого основания с регенерацией химикатов из отработанных щёлоков.

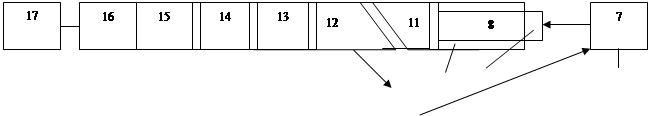

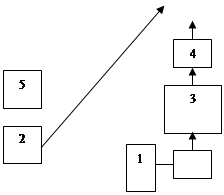

Принципиальная схема процесса модифицированной бисульфитной варки целлюлозы с регенерацией химикатов и теплоты.

Отходящий газ в атмосферу.

Теплота. Дымовые газы. Т=50÷600С, SO2=0.005÷0.01%

|

|||||

|

|||||

|

|||||

|

|

|||||

|

|||||

![]()

![]()

![]()

![]() Воздух

Воздух

![]()

![]()

![]()

![]()

![]() Избыточные Сырой сульфит-

Избыточные Сырой сульфит-

30-50кг Зола газы ный раствор

мазута на

|

|

ного щёлока

![]()

![]()

![]() Сырой

Сырой

бисульфитный

раствор

![]() упарен ный Газовые

выбросы Сера (20-25кг/т)

упарен ный Газовые

выбросы Сера (20-25кг/т)

![]()

![]()

![]() щёлок

Варочный Каустический маг-

щёлок

Варочный Каустический маг-

![]()

![]()

|

![]()

![]()

![]() -ные газы раствор Холодная вода

-ные газы раствор Холодная вода

|

![]()

![]()

![]() Газовые

Газовые

![]()

Щёлок выбросы

Щёлок выбросы

![]()

![]()

![]()

![]() РН=6÷6.5 – 10% сухих веществ

РН=6÷6.5 – 10% сухих веществ

![]()

![]()

![]()

|

|

![]() Избыточные газы Щёлок

Щепа

Избыточные газы Щёлок

Щепа

|

|

|||||

|

|||||

![]()

![]()

Кислый Целлюлозная

конденсат масса

промытая

конденсат масса

промытая

![]() целлюлозная

масса

целлюлозная

масса

|

|||

|

|||

![]() конденсат

конденсат

На очистные сооружения (15-

Условно чистый конденсат

40кг органики /т целлюлозы)

Условно чистый конденсат

40кг органики /т целлюлозы)

На очистные сооружения

(1-2 кг органики /т целлюлозы)

Технология производства теплоизоляционных и отделочных материалов из отходов целлюлозно-бумажной промышленности.

Многотоннажные отходы целлюлозно-бумажной промышленности (СКОП) в последнее время всё чаще привлекают внимание исследователей и производственников. Имея в своём составе целлюлозу и каолин, эти отходы (при некоторой модификации химическими добавками) могут быть использованы для изготовления теплоизоляционных, отделочных и конструктивно-теплоизоляционных материалов и деталей.

Долгое время использование СКОПа сдерживалось его высокой влажностью (до 96 %) и необходимостью больших энергозатрат при изготовлении стройматериалов. Разработанные методы сушки материалов токами высокой частоты и горячего прессования изделий позволили частично решить этот вопрос.

На основе СКОПа с добавками (опилки, перлит, зола, антисептики, антипирены, клееканифольная эмульсия, битумная эмульсия и др.) можно получать строительные материалы прочностью от 1 до 10 МПа, плотностью 250 – 1200 кг/м3 и теплопроводностью 0.078 Вт/(м*К) (для плотности 250 кг/м3).

Введение в состав композиции клееканифольной эмульсии в количестве 2% массы сухих компонентов снижает водопоглощение на 35 – 40 %. Обязательными компонентами теплоизоляционного материала являются антисептики и антипирены. Введение в состав композиции 3% салициланилида в виде 8%-ного раствора обеспечивает биостойкость получаемых изделий. Введение добавок аммофоса, диаммония фосфата, дт, дмф и других повышает огнестойкость материала и снижает потери массы при сгорании более чем в 5 раз. Материал, включающий любую из упомянутых добавок, относится к группе трудносгораемых. Теплоизоляционный материал изготавливается по наливной технологии. Его сушка осуществляется конвективным способом в прямоточно-противоточном режиме. Время сушки 24 часа Удельный расход условного топлива составляет 230 кг/м3. При сушке материала токами высокой частоты время сушки снижается в 6 раз, в несколько раз уменьшается расход условного топлива.

Отделочные и конструктивно-теплоизоляционные материалы на основе бумажной макулатуры можно изготовлять методом горячего прессования. При этом состав материала и технология его изготовления не отличается от изготовления теплоизоляционного материала. После разрезки ковра по формату, плиты устанавливаются на поддоне и через загрузочное устройство подаются в пресс горячего формования. Температура, обеспечиваемая прессом должна быть 130 – 140 0С, удельное давление 2.5 МПа, скорость прогрева 1.5 мм/мин, толщина плит 8 – 16 мм. После опрессовки и размыкания пресса плиты направляются на склад, или склеиваются до нужной толщины. Для склейки плит можно применять тот же пресс или пресс холодного прессования.

В отличие от мокрого способа, по которому изготовляются изделия из СКОПа, бумажные отходы измельчаются в молотковой дробилке, а затем смешиваются со связующим (измельчёнными отходами полиэтилена) и с огне- и био- защитными добавками. Полученная смесь формируется по технологии изготовления отделочных плит. Физико-механические свойства изделий изготовленных сухим способом, не отличаются от свойств плит, полученных из СКОПа.

Технологическая схема производства теплоизоляционных плит на основе отходов бумажных фабрик и макулатуры.

|

|

|

||||

|

|||||

1. Измельчитель спецмакулатуры.

2. Дозатор полимерного связующего.

3. Накопительный бункер для измельчённой спецмакулатуры.

4. Дозатор измельчённой макулатуры.

5. Дозатор антисептика и антипирена.

6. Смеситель.

7. Складской бункер.

8. Формующее устройство.

9. Установка для подачи нижнего листа бумаги.

10. Установка для подачи верхнего листа бумаги.

11. Обрезная пила.

12. Задающий транспортёр.

13. Устройство для подачи в пресс.

14. Пресс горячего прессования.

15. Устройство загрузки.

16. Транспортёр разгрузки.

17. Штабелеукладчик.

18. Вспомогательный стол.

19. Установка для обрезки длинных кромок.

20. Установка для обрезки коротких кромок.

21. Установка бандажирования.

22. Измельчитель отходов.

Проблема утилизации отходов целлюлозно-бумажной промышленности и переработки макулатуры.

Очень остро стоит в настоящее время проблема отходности целлюлозно-бумажных комбинатов. Многотонные отходы этих предприятий складируются, занимая большие площади и отрицательно воздействуя на окружающую среду.

Наиболее остро в настоящее время стоит проблема утилизации лигнина и шламов.

Основными методами борьбы с отходами являются их сжигание либо переработка с целью получения полезных продуктов. Факторами ограничивающими возможность термической утилизации отходов являются высокая загрязнённость, низкая температура плавления некоторых отходов, наличие крупногабаритных включений и значительных колебаний насыпной плотности сжигаемых отходов. К приемлемым технологиям сжигания относят колосниковое сжигание и сжигание в кипящем слое. Основным достоинством же термических методов является их относительно низкая стоимость. Переработка отходов бумажных фабрик эффективна сточки зрения экологии, но убыточна по экономическим показателям. С другой стороны из отходов отрасли можно получить много ценных и полезных продуктов. Разберём это на примере переработки и использования лигнина

Лигнин присутствует в многотоннажных древесных отходах.

Содержание компонентов в растительном сырье.

| Общая зола % | Лигнин % | Геми-целлюлоза | Целлюлоза % | |

| Мягкая древесина. | 0.4 | 27.8 | 24 | 41 |

| Твёрдая древесина. | 0.3 | 19.5 | 35 | 39 |

| Солома злаков. | 6.6 | 16.7 | 28.2 | 39.9 |

Физические характеристики лигнина.

- Удельная масса – 0.2 ÷ 0.3 г/см3.

- Влагоёмкость – 300 ÷ 450 %

- Кислотность – 1.9 ÷ 2.2.

Химический состав 100г сухого вещества лигнина.

| Вещество. | Вес, мг |

| Нитратный азот | 5.4 |

| Подвижный фосфор | 7 |

| Калий | 167.5 |

| Кальций | 106 |

| Магний | 66 |

| Цинк | >4 |

| Марганец | 1.8 |

| Медь | 0.33 |

| железо | 2.5 |

Кроме того, лигнин содержит редуцирующие вещества, полисахариды метоксильных, карбоксильных и фенольных групп, золы и кислоты. Лигнин содержит 78 – 97 % органического сырья.

Лигнин – аморфное, полифункциональное высокомолекулярное ароматическое соединение, состоящее из фенилпропановых структурных единиц, и не является веществом постоянного состава. Лигнин – конечный продукт растительного метаболизма.

В России на 15 заводах выпускающих сульфитную целлюлозу ежегодно получают 2.5 млн. т. органических веществ растворённых в сульфитном щёлоке. А основная часть лигнина в виде лигносульфоновых соединений переходит в сульфитный щёлок. Лигносульфониты образуют комплексы с ионами ряда металлов и, следовательно, их применяют для удаления из почвы элементов, препятствующих нормальному росту растений. Гидролизный лигнин – универсальный сорбент, увеличивающий воздухопроницаемость и пористость, улучшающий структуру и другие физико-химические свойства почв. Лигнин используют при выращивании съедобных грибов, используют в качестве сорбента азот-фиксирующих бактерий, а также используется в качестве компоста в сельском хозяйстве.

В утилизации лигнин используется в составе органо-минеральных удобрений (наличие в шламовых отходах ростовых факторов, а также макро- и микроэлементов позволило рекомендовать их в качестве составных частей органо-минеральных удобрений). Органо-минеральные удобрения способны адсорбировать хлор и сульфат ионов, содержащихся в почве. Повышать накопление почвой азота, фосфора и калия.

Различные виды лигнинов в почве под воздействием почвенных бактерий постепенно превращаются в гумусовые вещества, которые способствуют плодородию почвы. Применяют также аммонизированный лигнин, где часть азота (25%) находится в виде сульфат аммония, а 75% азота химически связано с лигнином, поэтому он обладает пролонгированным характером действия. При внесении в почву он быстро не вымывается, а усваивается растениями постепенно, по мере разложения лигнина микроорганизмами до низкомолекулярных соединений. Почва обогащается микро- и макроэлементами. Активируются микробиологические процессы, за счёт чего повышается плодородие почвы.

Проблемы, связанные с переработкой макулатуры на целлюлозно-бумажных комбинатах.

Применение ресурсосберегающих технологий, каковыми являются и переработка отходов ЦБК и переработка макулатуры, кроме положительных моментов связанных с уменьшением потребления лесных ресурсов, имеет и свои отрицательные стороны. Прежде всего, это связано с включением новых технологических циклов на предприятии, применением необходимых по технологии вредных химических веществ, а также отходы появляющиеся в процессе переработки макулатуры.

Процесс переработки макулатуры в бумагу включает в себя следующие стадии обработки: роспуск, очистка при высокой концентрации, предварительное сортирование, флотация, очистка от тяжёлых включений, тонкое сортирование с удалением лёгких инородных включений, сгущения на дисковом фильтре и винтовом прессе, диспергирования, окончательной флотации и последующего сгущения товарной массы на двухсеточном прессе, с последующей сушкой массы для внутреннего пользования на винтовом прессе с последующей передачей на хранение. Белизна 60 %, зольность 4%. Из-за присутствия в макулатурной массе смоляных веществ необходимо применять шлицевые сортировки и центриклиперы.

Макулатуру распускают гидроразбавителем высокой концентрации с добавками химикатов Н2О2 - 1%, NaOH - 0.75%, NaSiO3 - 1.25%, ДТПА - 0.25%, жирные кислоты - 0.08%, также присутствуют NH и OH. Причём данные приведены для лучшей на данный момент технологии. При переработке на формовочных тканях и прессовых частях выпадает осадок полимерные компоненты («клейкие осадки»), но также много химикатов образуется при смывке типографской краски - 30% минеральных веществ (глина, тальк, диоксид титана); 20% канифоли, жирные кислоты и их производные; 20% полимерные материалы; 7% углеводородных масел; остальное - волокна и неидентифицированные материалы. В осадках обнаружено значительное количество мыл. Возникла проблема механических (накипь) и биологических (смолы и слизь) отложений на оборудовании и трубопроводах. В общем, отходы при переработке макулатуры составляют 16% (сухие вещества) из них 50% горючие вещества. Зола и отходы процесса смывки типографской краски содержат тяжёлые металлы. А при сжигании отходов переработки макулатуры выделяются хлорорганические вещества, также оказывающих неблагоприятное воздействие на окружающую среду.

Все отходы от переработки макулатуры можно разделить на:

1. отходы сит и сортировок;

2. шламы;

3. остатки от сжигания;

4. отходы бумаги;

5. сточные воды

Один из методов уменьшения вредного воздействия - метод магнитной обработки для обесцвечивания макулатурной массы.

Состав концентрированной макулатурной массы 0.3¼2%, с температурой Т=25¼65 0С, РН = 7¼11, подвергают 10 минутной магнитной обработке. Степень обесцвечивания 99.2% и эффективная чистка от частиц краски диаметром > 200 мкм при минимальных потерях волокон.

Определение токсичности бумаги.

В последнее время в печати уделено много времени проблемам токсичности продукции выпускаемой целлюлозно-бумажными комбинатами. Одним из методов определения токсичности образцов бумажной продукции является биологический метод определения токсичности бумаги.

Суть метода заключается в нанесении смеси биокультур (бактерии, водоросли и др.) на исследуемый образец и контроля изменения эффективности фотосинтеза (количества для бактерий) . Применяют суспензию одноклеточных зелёных водорослей, находящихся в логарифмической фазе роста, сгущают до концентрации 100¼300 млн клеток/мл, затем полученную массу водорослей слоем 0.5¼1 мм наносят на образец бумаги, помещают на увлажнённые беззольные фильтры и инкубируют в чашках Петри при Т=18¼27 0С в течение 4 суток, при этом через 5 минут после нанесения, и каждый час в течение первых 6 часов, один раз в сутки на протяжении 3 суток определять эффективность фотосинтеза водорослей путём снятия индукционной кривой флюоресценции после темновой адаптации. О токсичности судят по снижению эффективности фотосинтеза.

Для примера рассмотрим следующий опыт:

Берут суспензию клеток водорослей Scenedesmus quadricauda, находящихся в фазе роста, сгущают до концентрации 100 млн клеток/мл. Затем полученную пасту водорослей слоем толщиной 0.5 мм наносят на образец бумаги, помещают в увлажнённые беззольные фильтры и инкубируют в чашках Петри при Т=23 0С. Затем через указанные промежутки времени определяют эффективность фотосинтеза водорослей, путём снятия индукционной кривой флюоресценции после темновой адаптации в течение 3 минут. Испытывали следующие образцы бумаги:

Финская «Верже»; бумага артикул 0101 ГОСТ 6656-76; бумага офсетная №1 ГОСТ 9094-89Е; типография №2 марка А ГОСТ 9095-83; газетная марка А ГОСТ 1341-84; обёрточная серая ГОСТ 8273-75; сигаретная ГОСТ 5709-86; писчая №1 ГОСТ 18510-87Е; тетрадная ГОСТ 13309-79; пергамент марка А ГОСТ 1341-84; мешочная №49 ГОСТ 2228-81Е; горчичная ТУ 13-730801-380-85; алигнин медицинский ГОСТ 12923-82; тампонная ТУ 81-04-240-77, обёрточная №18 ГОСТ 8273-75.

Результат:

Токсичные (>30¼35%) - сигаретная, обёрточная №18, мешочная №49, горчичная, тампонная, алигнин медицинский.

Условно-токсичные (до 30%) - финская, писчая№1, артикул 0101, типография №2 марка А, пергамент марка А, обёрточная серая.

Нетоксичные (инертная, отличие от контроля в пределах ошибки) - тетрадная и офсетная №1.

Список литературы.

1. Конспект лекций.

2. Экологические системы и приборы №2 за 2000 год.

3. Экологические системы и приборы №4 за 2000 год.

4. Экологические системы и приборы №6 за 2000 год.

5. Экологические системы и приборы №7 за 2000 год.

6. Экологические системы и приборы №8 за 2000 год.

7. Экологические системы и приборы №9 за 2000 год.

8. Деревообрабатывающая промышленность №3 за 1999 год.

9. Деревообрабатывающая промышленность №6 за 1999 год.

10. Деревообрабатывающая промышленность №3 за 2000 год.

11. Экология и промышленность России (ЭКиП) №11 за 1997 год.

12. Экология и промышленность России (ЭКиП) №12 за 1997 год.

13. Экология и промышленность России (ЭКиП) №2 за 1999 год.

14. Экология и промышленность России (ЭКиП) №11 за 1999 год.

15. Экология и промышленность России (ЭКиП) №11 за 2000 год.

16. Известия академии промышленной экологии №3 за 1999 год.

17. Научные и технические аспекты охраны О.С. №3 за 2000 год.

18. Экология промышленного производства №1 за 2000 год.

19. Лакокрасочные материалы и их применение №8 за 2000 год.

20. Обзорная информация, серия ХМ-14 ЦИНТИ Химнефтемаш 1986 год.

Московский Государственный Авиационный Институт

(технический университет)

РЕФЕРАТ

На тему:

Воздействие целлюлозно-бумажной промышленности на окружающую среду. Природосберегающие технологии.

Выполнил – Агапов Д.Н.

МОСКВА 2001 год.