Реферат: Теплогенерирующие установки

Министерство образования РФ

УГТУ-УПИ

кафедра "Промышленная теплоэнергетика"

ТЕПЛОГЕНЕРИРУЮЩИЕ УСТАНОВКИ

КУРСОВАЯ РАБОТА

преподаватель: Филиповский Н.Ф.

студент: С.П.

1851929

группа: ТГВ-4

Екатеринбург

2001

Содержание

Задание на курсовой проект 2

Введение 3

1. Расчет объемов воздуха и продуктов сгорания 6

2. Расчет энтальпий воздуха и продуктов сгорания 7

3. Тепловой баланс котла и расход топлива 8

4. Тепловой расчет топочной камеры 9

5. Расчет конвективного пучка 10

6. Расчет экономайзера 12

7. Сводная таблица теплового расчета парогенератора 13

8. Проверочный расчет 13

Литература 14

Задание на проект

Тип котла КЕ-6,5

тип топки ТЧ прямого хода

производительность D = 6,5 т/ч = 1,8 кг/с

давление пара в барабане Р = 1,4 МПа

температура уходящих газов tух = 200о

топливо по нормативному методу № 11

температура питательной воды tпв = 100о

температура холодного воздуха tхв = 30о

район Кемеровская область

уголь кузнецкий

марка угля Г

продукты обогащения Р, СШ

состав топлива:

Wp 8,5

Ap 11

Skp 0,5

Sop 0,5

Cp 66,0

Hp 4,7

Np 1,8

Op 7,5

низшая теплота сгорания Qнр = 6240 ккал/кг = 26126 кДж/кг

приведенная влажность на 1000 ккал Wп = 1,36 %

приведенная зольность на 1000 ккал Ап = 1,76 %

выход летучих в-в на горючую массу Vг = 40,0 %

температура плавления золы t1 = 1100 (1050-1250)

t2 = 1200 (1000-1370)

t3 = 1250 (1150-1430)

теоретически

необходимое

кол-во воздуха

для

сжигания 1 кг

топлива Vо

= 6,88 м3/кг

VоRO2 (CO2+SO2) = 1,24

VоH2O = 0,74

VоN2 = 5,45

VоГ = 7,43

Введение

Паровые котлы типа КЕ производительностью от 2,5 до 10 т/ч

Паровые котлы с естественной циркуляцией КЕ производительностью от 2,5 до 10 т/ч со слоевыми механическими топками типа ТЧ предназначены для выработки насыщенного или перегретого пара, используемого на технологические нужды промышленных предприятий, в системах отопления, вентиляции и горячего водоснабжения. Техническая характеристика приведена в табл.1

Котел типа КЕ состоит из котла, топочного устройства, экономайзера, арматуры, гарнитуры, устройства для подвода воздуха в топку, устройства для удаления отходящих газов.

Топочная камера образована боковыми экранами, фронтовой и задней стенками. Топочная камера котлов паропроизводительностью от 2,5 до 10 т/ч разделена кирпичной стенкой на топку глубиной 1605-2105 мм и камеру догорания глубиной 360-745 мм, которая позволяет повысить КПД котла снижением механического недожога. Вход газов из топки в камеру догорания и выход газов из котла асимметричные. Под камеры догорания наклонен таким образом, чтобы основная масса падающих в камеру кусков топлива скатывалась на решетку.

В котлах применена схема одноступенчатого испарения. Вода циркулирует следующим образом: питательная вода из экономайзера подается в верхний барабан под уровень воды по перфорированной трубе. В нижний барабан вода сливается по задним обогреваемым трубам кипятильного пучка. Передняя часть пучка (от фронта котла) является подъемной. Из нижнего барабана вода по перепускным трубам поступает в камеры левого и правого экранов. Питание экранов осуществляется также из верхнего барабана по опускным стоякам, расположенным на фронте котла.

Котлы с решеткой и экономайзером оборудуются системой возврата уноса и острым дутьем. Унос, оседающий в четырех зольниках котла, возвращается в топку при помощи эжекторов и вводится в топочную камеру на высоте 400 мм от решетки. Смесительные трубы возврата уноса выполнены прямыми, без поворотов, что обеспечивает надежную работу систем. Доступ к эжекторам возврата уноса для осмотра и ремонта возможен через люки, расположенные на боковых стенках. В местах установки люков трубы крайнего ряда пучка вводятся не в коллектор, а в нижний барабан.

За котельными агрегатами в случае сжигания каменных и бурых углей с приведенной влажностью Wпр < 8 устанавливаются водяные экономайзеры, а при сжигании бурых углей с приведенной влажностью Wпр = 8 — трубчатые воздухоподогреватели.

Площадки котлов типа КЕ расположены в местах, необходимых для обслуживания арматуры котлов. Основные площадки котлов: боковая площадка для обслуживания водоуказательных приборов; боковая площадка для обслуживания предохранительных клапанов и запорной арматуры на барабане котла; площадка на задней стенке котла для обслуживания продувочной линии из верхнего барабана и для доступа в верхний барабан при ремонте котла. На боковые площадки ведут лестницы, на заднюю площадку — спуск (короткая лестница) с верхней боковой площадки.

Каждый котел типа КЕ паропроизводительностью от 2,5 до 10 т/ч оснащен контрольно-измерительными приборами и арматурой. Котлы оборудованы двумя предохранительными клапанами, один из которых контрольный. У котлов с пароперегревателями контрольный предохранительный клапан устанавливается на выходном коллекторе пароперегревателя. На верхнем барабане каждого котла установлен манометр; при наличии пароперегревателя манометр устанавливается и на выходном коллекторе пароперегревателя. На верхнем барабане устанавливается следующая арматура: главный паровой вентиль или задвижка (у котлов без пароперегревателя), вентили для отбора проб пара, отбора пара на собственные нужды. На колене для спуска воды установлен запорный вентиль с условным проходом 50 мм.

У котлов производительностью от 2,5 до 10 т/ч через патрубок периодической продувки осуществляются периодическая и непрерывная продувки. На линиях периодической продувки из всех нижних камер экранов установлены запорные вентили. На паропроводе обдувки установлены дренажные вентили для отвода конденсата при прогреве линии и запорные вентили для подачи пара к обдувочному прибору.

На питательных трубопроводах перед экономайзером устанавливаются обратные клапаны и запорные вентили; перед обратным клапаном установлен регулирующий клапан питания, который соединяется с исполнительным механизмом автоматики котла.

Котлы типа КЕ обеспечивают устойчивую работу в диапазоне от 25 до 100% номинальной паропроизводительности. Надежность котлов характеризуется следующими показателями:

Средняя наработка на отказ, ч 3000

Средний ресурс между капитальными ремонтами, лет 3

Средний срок службы до списания, лет 20

Испытания и опыт эксплуатации большого числа котлов типа КЕ подтвердили их надежную работу на пониженном, по сравнению с номинальным, давлении. С уменьшением рабочего давления КПД котлоагрегата не уменьшается, что подтверждено сравнительными тепловыми расчетами котлов на номинальном и пониженном давлении. В котельных, предназначенных для производства насыщенного пара, котлы типа КЕ при пониженном до 0,7 МПа давлении обеспечивают такую же производительность, как и при давлении 1,4 МПа.

При работе на пониженном давлении предохранительные клапаны на котле и дополнительные предохранительные клапаны, устанавливаемые на оборудовании, должны регулироваться на фактическое рабочее давление.

Табл. 1

Технические данные котлов КЕ-6,5 завода Бийскэнергомаш

|

Обозначение (заводское) |

Вид топлива |

Паропро- |

Давление пара, МПа(кг/см2) |

Темпера- |

Габариты котла, мм (длина х ширина х высота) |

|

КЕ-6,5-14С-О |

каменный, бурый уголь |

6,5 |

1,4(14) |

194 |

7940х4640х5190 |

|

КЕ-6,5-14-225С-О |

каменный, бурый уголь |

6,5 |

1,4(14) |

225 |

7940х4910х5190 |

|

КЕ-6,5-14МТО |

древесные отходы, газ, мазут |

6,5 |

1,4(14) |

194 |

10700х5050х7490 |

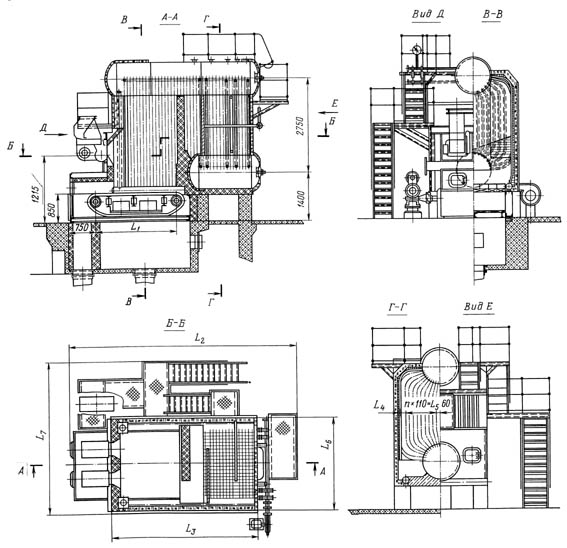

Котел паровой типа КЕ 6,5 т/ч

Табл. 2

|

Заводскоеобозначение котла |

Конструктивные размеры котлов, мм |

|||||||

|

L1 |

L2 |

L3 |

L4 |

L5 |

L6 |

L7 |

n |

|

|

КЕ-6,5-14С-О |

3000 |

7940 |

5550 |

195 |

880 |

2580 |

4640 |

8 |

1. Расчет объемов воздуха и продуктов сгорания

Табл. 3

|

наим. показателя |

обозн. |

Формула или обоснование |

размер-ность |

топка |

КП |

ВЭК |

|

коэф. расхода воздуха |

|

т + пр |

- |

1,4 |

1,5 |

1,6 |

|

средний коэф. расхода воздуха |

ср |

(т + i)/2 |

- |

1,4 |

1,45 |

1,55 |

|

действительный объем водяных паров |

VH2O |

VоH2O+0,0161•(-1) • Vо |

м3/кг |

0,784 |

0,790 |

0,800 |

|

действительный объем азота |

VN2 |

VоN2 + ( - 1 ) • Vо |

м3/кг |

8,202 |

8,546 |

9,234 |

|

действительный объем газов |

VГ |

(VоRO2 + VоN2 + VоH2O)+(- 1) • Vо |

м3/кг |

10,182 |

10,526 |

11,214 |

|

объемные доли трехатомных газов |

rRO2 |

VоRO2 / VГ |

- |

0,122 |

0,118 |

0,111 |

|

объемные доли водяных паров |

rH2O |

VоH2O / VГ |

- |

0,0766 |

0,075 |

0,0713 |

|

суммарная объемная доля излучающих газов |

rп |

rH2O + rRO2 |

- |

0,199 |

0,193 |

0,182 |

|

доля золы топлива, уносимая с продуктами сгорания |

аун |

по табл. 2.3 [1] |

- |

0,95 |

||

|

массовый расход газов при сжига-нии 1 кг топлива |

G |

1-0,01•Ар+1,306 • • Vо |

кг/кг |

13,47 |

13,92 |

14,82 |

|

концентрация частиц золы |

зл |

0,01 • (Ар • аун ) _ Gг |

кг/кг |

7,76•10-3 |

7,51•10-3 |

7,05•10-3 |

2. Расчет энтальпий воздуха и продуктов сгорания

Табл. 4

|

t оС |

Iог кДж/кг |

Iов кДж/кг |

Iзл кДж/кг |

IГ = IоГ + (-1) • IоВ + IЗЛ, кДж/кг |

||

|

топка |

КП |

ВЭК |

||||

|

30 |

1026 |

909 |

||||

|

100 |

2077 |

1830 |

8,5 |

|||

|

150 |

3161 |

2763 |

13,0 |

|||

|

200 |

4279 |

3718 |

17,7 |

6156 |

6327 |

|

|

300 |

5426 |

4698 |

27,6 |

7802 |

||

|

400 |

6590 |

5698 |

37,6 |

9477 |

||

|

500 |

7792 |

6724 |

48,1 |

11202 |

||

|

600 |

9027 |

7758 |

58,6 |

12964 |

||

|

700 |

10291 |

8796 |

69,5 |

13879 |

14759 |

|

|

800 |

11568 |

9860 |

80,3 |

15592 |

16578 |

|

|

900 |

12849 |

10948 |

91,2 |

17320 |

||

|

1000 |

14139 |

12041 |

102,9 |

19058 |

||

|

1100 |

15458 |

13134 |

115,0 |

20826 |

||

|

1200 |

16806 |

14256 |

127,9 |

22636 |

||

|

1300 |

18137 |

15378 |

141,3 |

24430 |

||

|

1400 |

19490 |

16496 |

160,9 |

26249 |

||

|

1500 |

20854 |

17618 |

181,8 |

28084 |

||

|

1600 |

22219 |

18740 |

197,3 |

29913 |

||

|

1700 |

23605 |

19887 |

215,0 |

31775 |

||

|

1800 |

24983 |

21039 |

229,5 |

33628 |

||

|

1900 |

26381 |

22190 |

244,2 |

35501 |

||

|

2000 |

27779 |

23337 |

260,2 |

37375 |

3. Тепловой баланс котла и расход топлива

Тепловой баланс составляется применительно к установившемуся состоянию котельного агрегата на 1 кг твердого топлива при 0 оС и давлении 0,1 МПа.

Общее уравнение теплового баланса имеет вид:

100 = + q2 + q3 + q4 + q5 + q6, %

где q2, q3, q4, q5, q6 – потери теплоты в процентах.

Табл. 5

|

Рассчитываемая величина |

Обозна-чение |

Формула или обоснование |

Расчет |

Значе-ние |

Размер-ность |

|

Потери тепла от химической неполноты сгорания топлива |

q3 |

по табл. 2.3 [1] |

0,5 |

% |

|

|

Потери тепла от механической неполноты сгорания топлива |

q4 |

по табл. 2.3 [1] |

3,0 |

% |

|

|

Потери тепла с уходящими газами |

q2 |

(Iух–ух • Iох ) • (100-q4) Qрн |

(6527–1,6•909) • (100–3,0) / 26126 |

18,77 |

% |

|

энтальпия уходя-щих газов при tух |

Iух |

по табл. 4 |

6527 |

кДж/кг |

|

|

коэф. избытка воздуха в уходящих газах |

ух |

по табл. 3 |

1,6 |

||

|

энтальпия холод-ного воздуха, при tхв=30о |

Iохв |

по табл. 4 |

909 |

кДж/кг |

|

|

Потери тепла от наружного охлаждения |

q5 |

по рис. 3.1 [1] |

2,3 |

% |

|

|

доля шлакоулавливания в топочной камере |

ашл |

1 – аун |

1 – 0,95 |

0,05 |

|

|

энтальпия шлака |

(ct)шл |

по табл. 3.1 [1] |

1470 |

кДж/кг |

|

|

Потери с физичес-кой теплотой шлака |

q6 |

ашл • (ct)шл • Ар _ Qрн |

0,05 • 1470 • 11 _ 26216 |

0,03 |

% |

|

КПД котлоагрегата |

|

100 – (q2+q3+q4+q5+q6) |

100–(18,77+0,5+ 3,0+2,3+0,03) |

75,4 |

% |

|

Коэффициент сохранения тепла |

|

1 - q5 _ + q5 |

1 – 2,3 _ 75,4 + 2,3 |

0,97 |

% |

|

энтальпия перегретого пара |

iпп |

По табл. |

3308 |

кДж /кг |

|

|

энтальпия питательной воды |

iпв |

По табл. |

419 |

кДж/кг |

|

|

Расход топлива |

В |

D • ( iпп – iпв ) _ • Qрн |

1,8 • ( 3308 – 419) 0,754 • 26216 |

0,325 |

кг/с |

|

Расчетный расход топлива |

Вр |

В • ( 1 – 0,01 • q4 ) |

0,325•(1–0,01•3,0) |

0,315 |

кг/с |

4. Тепловой расчет топочной камеры

Табл. 6

|

Рассчитываемая величина |

Обозна-чение |

Формула или обоснование |

Расчет |

Значе-ние |

Размер-ность |

|

Объем топк |

Vт |

принимаем конструктивно |

14,77 |

м3 |

|

|

Полная площадь поверностей топки |

Fсм |

_____ 6 • 3 Vт2 |

_____ 6 • 3 14.772 |

36,12 |

м2 |

|

Радиационная площадь поверхности нагрева |

Hл |

принимаем конструктивно |

24,78 |

м2 |

|

|

Степень экранирования |

э |

Hл / Fсм |

24,78 / 36,12 |

0,69 |

|

|

температуру воздуха на входе в воздухоподогреватель |

t`вп |

по табл. 1.4 [1] |

45 |

оС |

|

|

температуру подогрева воздуха |

tгв |

по табл. 1.5 [1] |

350 |

оС |

|

|

энтальпия горячего воздуха |

Iогв |

по табл. 4 |

4208 |

кДж/кг |

|

|

Тепло вносимое воздухом в топку |

Qв |

Iогв•т |

4208•1,4 |

5891 |

кДж/кг |

|

Полезное тепловы-деление в топке |

Qт |

Qнр•(100-q3-q4-q6) / /(100-q4)+ Qв |

21216•(100-0,5+3+ +0,03)/(100-3)+5891 |

26991 |

кДж/кг |

|

Теоретическая температура горения |

tтеор |

по табл. 4 |

1943 |

оС |

|

|

Относит. положение горелок |

xг |

принимаем конструктивно |

0,14 |

||

|

Коэф. ядра факела |

М |

0,59-0,5•хг |

0,59-0,5•0,14 |

0,52 |

|

|

Теплонапряжение стен топки |

Q/Fсм |

Вр•Qт/Fсм |

0,315•26991/36,12 |

235,39 |

кВт/м2 |

|

Эффективная толщи-на излучающего слоя |

s |

3,6•Vт/Fсм |

3,6•14,77/36,12 |

1,47 |

м |

|

Произведение Ph•s |

Ph•s |

P•rn•s |

1•0,199•1,47 |

0,3 |

бар•м |

|

Коэф. ослабления лучей: |

Принимаем t"=1000oC |

||||

|

трехатомными газами |

кr |

по номограмме |

0,7 |

1/бар•м |

|

|

золовыми частицами |

кзл |

по номограмме |

6,4 |

1/бар•м |

|

|

остатками кокса |

кк |

по номограмме |

1 |

1/бар•м |

|

|

безразмерные величины |

x1 x2 |

0,5 0,03 |

|||

|

Оптическая толщина |

kps |

(кr•rn+кзл•зл+кк•х1•ч2) •Р•S |

(0,7•0,199+6,4• 7,76•10-3+ 1•0,5•0,03) •1•1,47 |

0,3 |

бар•м |

|

Степень черноты факела |

аф |

1-е-kps |

1-e-0,3 |

0,26 |

|

|

Коэф. тепловой эффективности |

|

х• |

0,99•0,6 |

0,59 |

|

|

Степень черноты топки |

ат |

аф _ аф+(1-аф)• |

0,26 _ 0,26+(1-0,26)• 0,59 |

0,37 |

|

|

Температура газов на выходе из топки |

t"т |

по номограмме |

945 |

oC |

|

|

Энтальпия газов на выходе из топки |

I"т |

по табл. 4 |

13494 |

кДж/кг |

|

|

Тепло, передаваемое топке излучением |

Qтл |

• (Qт- I"т) |

0,97•(26991-13494) |

13092 |

кДж/кг |

5. Расчет конвективного пучка

Табл. 7

|

Рассчитываемая величина |

Обозна-чение |

Формула или обоснование |

Значение при |

Размер-ность |

||

|

400 оС |

300 оС |

200 оС |

||||

|

Полная поверхн. КП |

Н |

конструктивно |

147,8 |

м2 |

||

|

Диаметр труб |

d |

конструктивно |

51х2,5 |

мм |

||

|

Относительный шаг поперечных |

S1/d |

конструктивно |

2,16 |

мм |

||

|

Относительный шаг продольных |

S2/d |

конструктивно |

1,76 |

мм |

||

|

Живое сечение газов |

F |

конструктивно |

1,24 |

м2 |

||

|

Эффективная тощина излучающего слоя |

S |

0,9•d•( 4 • S1•S2_)-1 • d2 |

0,18 |

м |

||

|

Температура газов перед КП |

t'r |

из расчета топки t'r= t"т |

945 |

oC |

||

|

Энтальпия газов перед КП |

I'r |

из расчета топки I'r= I"т |

13494 |

кДж/кг |

||

|

Температура газов за КП |

t"r |

Принимаем предварительно |

400 |

300 |

200 |

oC |

|

Энтальпия газов за КП |

I"r |

по табл. 4 |

6590 |

5426 |

4279 |

кДж/кг |

|

Тепловосприятие по балансу |

Qб |

•(I'r- I"r) |

6697 |

7826 |

8939 |

кДж/кг |

|

Температ. насыщения |

ts |

по табл. |

194 |

oC |

||

|

Средняя температура газов |

trср |

(t'r+t"r)/2 |

673 |

623 |

573 |

oC |

|

Средний температурный напор |

t |

tб-tм _ ln tб/tт |

421,5 |

329 |

153,7 |

oC |

|

Средняя скорость газов в пучке |

Wr |

Вр•Vг • (trср+273) F 273 |

9,26 |

8,77 |

8,29 |

м/с |

|

Коэф. теплоотдачи конвекцией |

k |

по рис. 2 [2] |

75 |

73 |

71 |

Вт/м•К |

|

Произведение Ph•s |

Ph•s |

P•rn•s |

0,035 |

бар•м |

||

|

Коэф. ослабл. лучей: |

||||||

|

трехатомными газами |

кr |

по номограмме |

1,25 |

1,4 |

1,6 |

1/бар•м |

|

золовыми частицами |

кзл |

по номограмме |

9,9 |

10,7 |

11,7 |

1/бар•м |

|

Оптическая толщина |

kps |

(кr•rn+кзл•зл) •Р•S |

0,051 |

0,061 |

0,071 |

- |

|

Степень черноты газового потока |

аг |

1-е-kps |

0,048 |

0,058 |

0,068 |

- |

|

Температура загрязненной стенки |

t3 |

ts+t |

615,5 |

523 |

347,7 |

oC |

|

Коэф. теплоотдачи излучением |

л |

л=н+аи+сг по рис. 4 [2] |

4,51 |

4,28 |

4,07 |

Вт/м•К |

|

Коэф. тепловой эффективности |

|

0,65 |

||||

|

Коэф. теплоотдачи |

к |

•(k+л) |

51,6 |

50,2 |

48,7 |

Вт/м•К |

|

Тепловосприятие КП по ур-ию теплообмена |

Qт |

к•t•Н•10-3 Вр |

10205 |

7749 |

3512 |

кДж/кг |

|

Действительная температ. за КП |

t"кп |

305 |

oC |

|||

|

Действительная энтальпия за КП |

I"кп |

по табл. 4 |

7835 |

кДж/кг |

||

|

Действительное тепловосприятие по балансу |

Qбд |

•(I'r- I"КП) |

5556 |

кДж/кг |

Действительная температура за КП

6. Расчет экономайзера

Табл. 8

|

Рассчитываемая величина |

Обозна-чение |

Формула или обоснование |

Расчет |

Значе-ние |

Размер-ность |

|

Температура газов на выходе |

t'г |

из расчета КП t'г=t"кп |

305 |

oC |

|

|

Энтальпия газов на входе |

I'г |

из расчета КП I'г=I"кп |

7835 |

кДж/кг |

|

|

Температура воды на входе в экономайзер |

t'пв |

по условию |

100 |

oC |

|

|

Энтальпия воды на входе в экономайзер |

i'пв |

i'пв•4,19 |

419 |

кДж/кг |

|

|

Температура газов на выходе |

t"г |

t"г=tух |

200 |

oC |

|

|

Энтальпия газов на выходе |

I"г |

по табл. 4 |

6327 |

кДж/кг |

|

|

Присос воздуха |

|

по табл. 3 |

0,1 |

- |

|

|

Тепловосприятие по балансу |

Qб |

•(I'r - I"r+•Iохв) |

0,97•(7835-6327+0,1•909) |

1599 |

кДж/кг |

|

Энтальпия воды на выходе |

i"пв |

i'пв+Qб•Вр/Д |

419+1599•0,315/1,4 |

687 |

кДж/кг |

|

Температура воды на выходе |

t"пв |

i"пв /4,19 |

687/4,19 |

164 |

oC |

|

Температурный напор на входе газов |

t' |

t'г- t"пв |

305-164 |

141 |

oC |

|

Температурный напор на выходе газов |

t" |

t"г- t'пв |

200-100 |

100 |

oC |

|

Средний температурный напор |

t |

(t'+t")/2 |

(141+100)/2 |

120,5 |

oC |

|

Средняя температура газов |

tгср |

(t'г+ t"г)/2 |

(305+200)/2 |

252,5 |

oC |

|

Средняя температура воды |

tпвср |

(t'пв+ t"пв)/2 |

(100+164)/2 |

132 |

oC |

|

Температура загрязненной стенки |

tз |

tгср+25 |

132+25 |

157 |

oC |

|

Объем газов на 1 кг топлива |

Vг |

по табл. 3 |

11,214 |

м3/кг |

|

|

Средняя скорость газов |

Wг |

5 – 12 |

8 |

м/с |

|

|

Живое сечение для прохода газов |

F |

Вр•Vг • (tгср+273)_ Wг • 273 |

0,315•11,214•(252,5+273) 8 • 273 |

0,84 |

м2 |

|

Требуемое живое сечение для прохода газов |

Fтр |

конструктивно |

0,12 |

м2 |

|

|

Число труб в горизонтальном ряду |

n |

F/Fтр |

0,84/0,12 |

7 |

шт. |

|

Коэф. теплоотдачи |

k |

k=kн•сv |

18•1,05 |

18,9 |

Вт/м•К |

|

Поверхность обмена по уровню теплобмен. |

H |

Qб•Вр•103_ k • t |

1405•0,315•103_ 18,9•110,5 |

212 |

м2 |

|

Требуемая поверхность нагрева со стороны газов |

Hтр |

конструктивно |

2,95 |

м2 |

|

|

Общее число труб |

N |

Н/Нтр |

212/2,95 |

71,8 |

шт. |

|

Число рядов труб по вертикали |

n |

N/n |

71,8/7 |

10 |

шт. |

7. Сводная таблица теплового расчета парогенератора

Табл.9

|

Величина |

размерность |

топка |

КП |

ВЭК |

|

температура газов на входе |

oC |

30 |

945 |

305 |

|

температура газов на выходе |

oC |

945 |

305 |

200 |

|

Тепловосприятие |

кДж/кг |

13092 |

5556 |

1599 |

|

температура теплоносителя на входе |

oC |

100 |

194 |

164 |

|

температура теплоносителя на выходе |

oC |

194 |

164 |

100 |

|

скорость газов |

м/с |

8,77 |

8 |

8. Проверочный расчет

Qнр • / 100 = ( Qлг + Qбкп + Qбвэк ) • ( 1 – q4 / 100 )

26126 • 75,4 / 100 = ( 13092 + 5556 + 1599 ) • ( 1 – 3 / 100 )

19699 = 19639

( 19699 – 19639 ) • 100 % = 0,3 %

19699

Ошибка составляет 0,3 %

Литература

1. "Расчет топки": Методические указания к курсовому проекту по курсу "Котельные установки" для студентов специальности 29.07 и 10.07. Екатеринбург, изд. УПИ им.С.М.Кирова, 1991.

2. "Расчет конвективных поверхностей котла": Методические указания к курсовому проекту по курсу "Теплогенераторные установки" для студентов специальности 29.07 и 10.07. Екатеринбург, изд. УГТУ-УПИ, 1994.

3. Сидельников Л.Н, Юренев В.Н. Котельные установки промышленных предприятий. М.: Энергоатомиздат, 1988.

4. Зыков А.К. Паровые и водогрейные котлы: Справочное пособие. – М.: Энергоатомиздат, 1987.

5. http:/www.kotel.ru – официальный сайт завода "Бийскэнергомаш".

Министерство образования РФ

Уральский государственный технический университет

кафедра "Промышленная теплоэнергетика"

ТЕПЛОГЕНЕРИРУЮЩИЕ УСТАНОВКИ

КУРСОВОЙ ПРОЕКТ

преподаватель: Филиповский Н.Ф.

студент: С.П.

1851929

группа: ТГВ-4

Екатеринбург

2002

Содержание

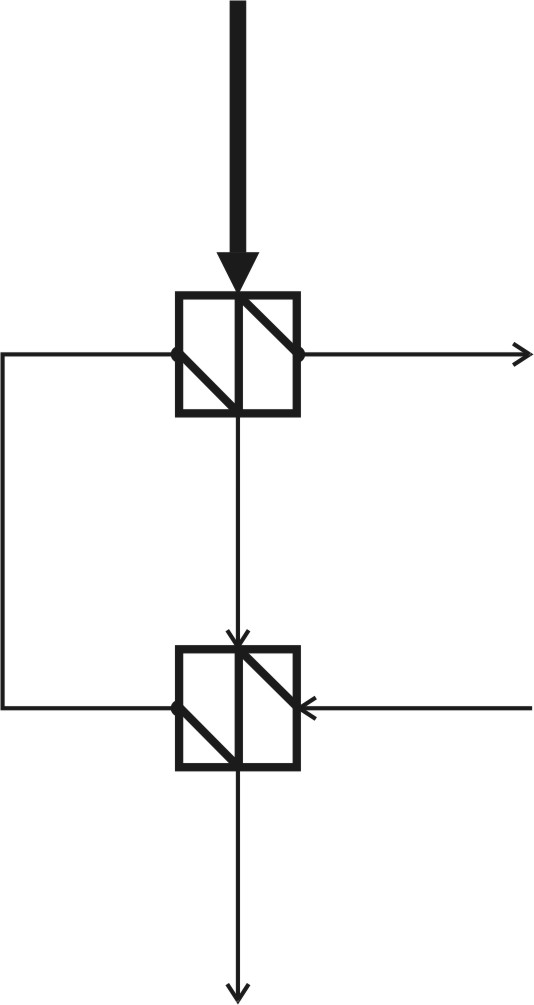

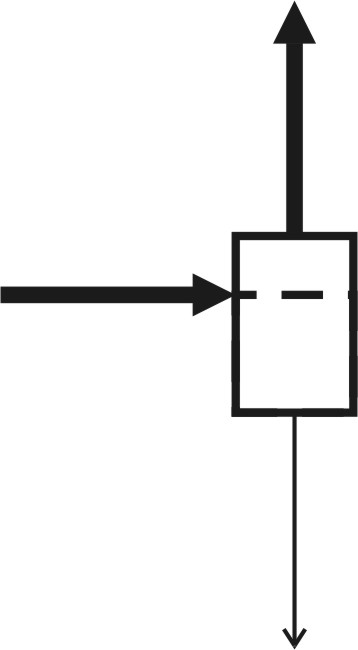

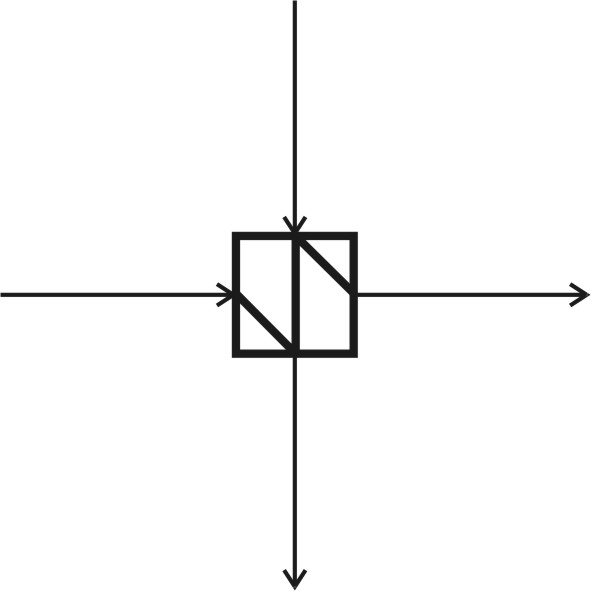

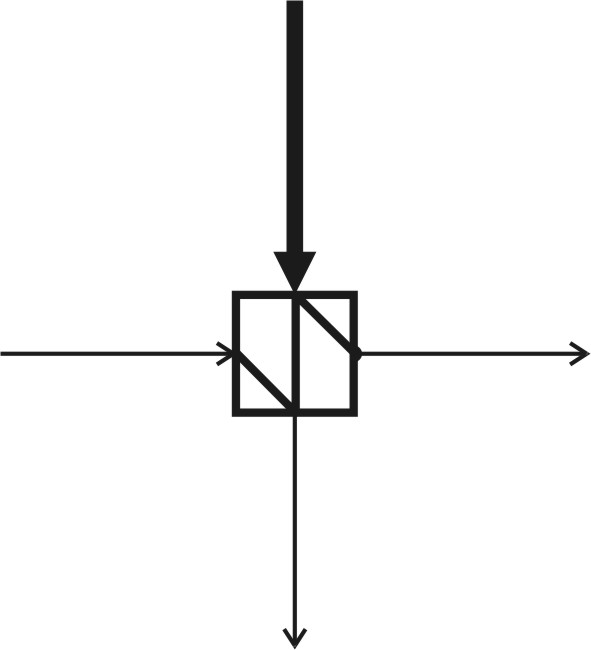

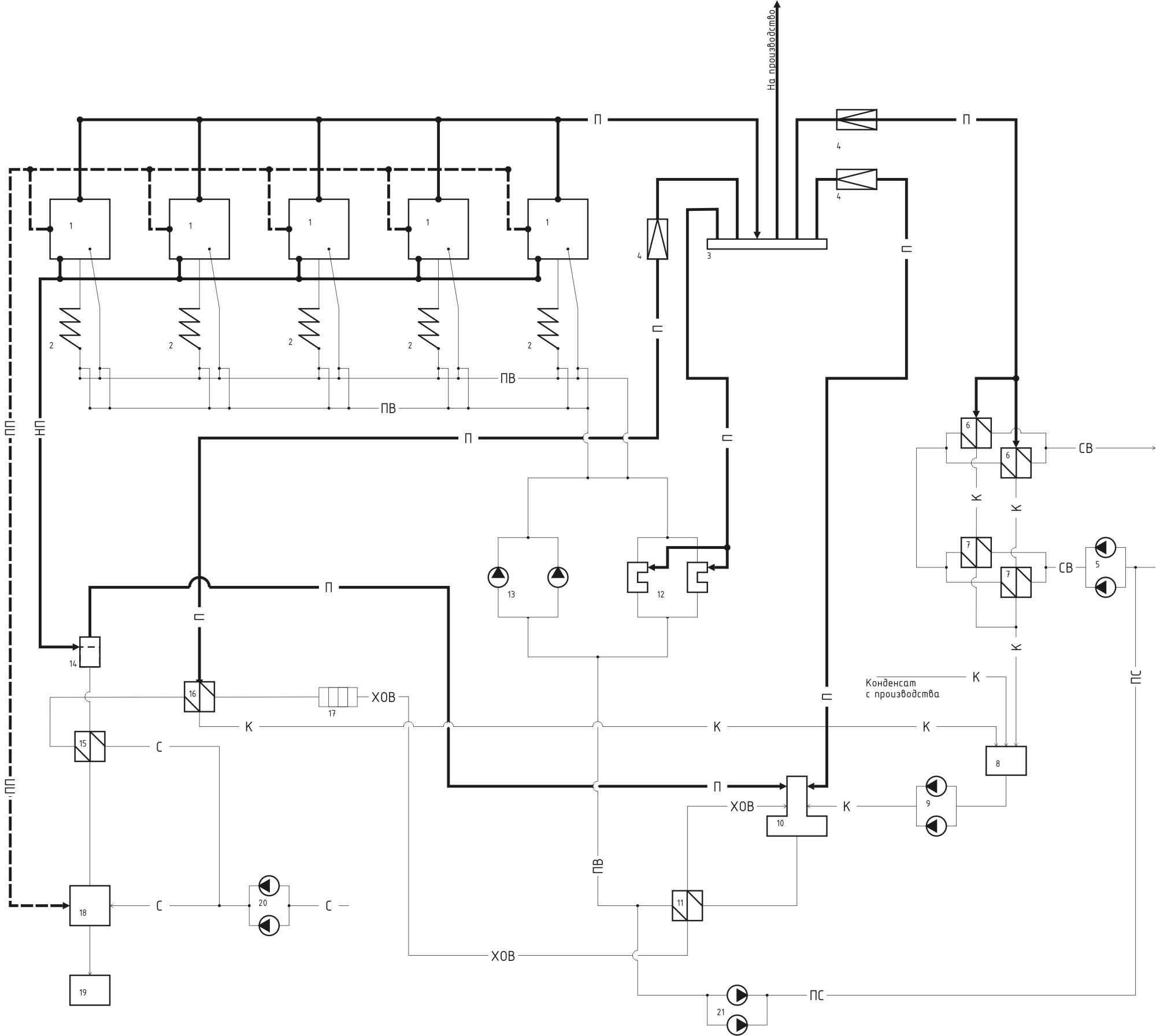

Принципиальная схема котельной 1

Исходные данные. 2

1. Тепловой расчет котельной 3

Тепловой расчет подогревателя сетевой воды 5

Тепловой расчет охладителя конденсата 6

Расчет сепаратора непрерывной продувки 7

Расчет теплообменника продувочной воды 8

Расчет подогревателя сырой воды 9

Расчет конденсатного бака 10

Расчет барботажного бака 10

Расчет теплообменника питательной воды 11

Расчет деаэратора 12

Расчет производительности котельной 12

2. Расчет химводоподготовки 13

2.1. Выбор схемы приготовления воды 13

2.2. Расчет оборудования водоподготовительной установки 15

3. Расчет и выбор насосов 16

4. Аэродинамический расчет котельной 18

4.1. Расчет газового тракта (расчет тяги) 18

4.2. Расчет самотяги дымовой трубы 19

4.3. Расчет дымососов и дутьевых вентиляторов 20

Список литературы 21

Исходные данные

| Наименование величин | Обоз н. | Ед изм. | Знач. | Примечание |

| Вариант | 11 | |||

| Тип котла | КЕ-6,5 | |||

| Производительность котла |

Дн |

т/ч | 6,5 | = 1,8 кг/с |

| Отопительная нагрузка |

Qт |

Гкал/ч | 10,6 | = 12,3 МВт |

| Расход пара на производство |

Дп |

т/ч | 10,6 | =2,94 кг/с |

| Возврат конденсата с производства |

Gк.п |

% от Дп |

49 | = 1,44 кг/с |

| Температура конденсата с пр-ва |

tк.п |

оС |

49 | |

| Температура питательной воды |

tпв |

оС |

100 | По расчету котла |

| Температура прямой сетевой воды |

tт1 |

C | 95 | |

| Температура обратной сетевой воды |

tт2 |

C | 70 | |

| Температура сырой воды на входе в котельную |

tхв |

C | 5 | Принимается |

| Температура сырой воды перед химводоочисткой |

tсв |

C | 30 | Принимается |

| Температура продувочной воды после теплообменника продувочной воды | t | C | 40 | Принимается |

| Температура конденсата от блока подогревателей сетевой воды |

tкт |

C | 80 | Принимается |

| Энтальпия конденсата от блока подогревателей сетевой воды |

iкт |

КДж/кг | 335 | |

| Температура деаэрированной воды после деаэратора |

tдв |

C | 110 | |

| Параметры пара, вырабатываемого котлами (до редукционной установки) | ||||

| Давление |

P1 |

МПа | 1,4 | Из таблиц насы-щенного пара и воды при давлении 1,4 МПа |

| Температура |

t1 |

C | 194 | |

| Удельный объем пара |

V1 |

м3/кг |

0,14 | |

| Удельный объем воды |

V2 |

м3/кг |

1,15•10-3 |

|

| Энтальпия пара |

i1 |

КДж/кг | 2788,4 | |

| Энтальпия воды |

i1' |

кДж/кг | 830 | |

| Параметры пара после редукционной установки: | ||||

| Давление |

P2 |

МПа | 0,7 | Из таблиц насы-щенного пара и воды при давлении 0,7 МПа |

| Температура |

t2 |

C | 164,2 | |

| Удельный объем пара |

V1 |

м3/кг |

0,28 | |

| Удельный объем воды |

V2 |

м3/кг |

1,11•10-3 |

|

| Энтальпия пара |

i2" |

КДж/кг | 2763 | |

| Энтальпия воды |

i2' |

КДж/кг | 694 | |

| Параметры пара, образующегося в сепараторе непрерывной продукции: | ||||

| Давление |

P3 |

МПа | 0,17 | Из таблиц насы-щенного пара и воды при давлении 0,17 Мпа |

| Температура |

t3 |

C | 104,8 | |

| Удельный объем пара |

V1 |

м3/кг |

1,45 | |

| Удельный объем воды |

V2 |

м3/кг |

1,05•10-3 |

|

| Энтальпия пара |

i3 |

КДж/кг | 2700 | |

| Энтальпия воды |

i3' |

439,4 |

Котел

2. Экономайзер

3. Распределительная гребенка

4. Редукционное устройство

5. Сетевой насос

6. Подогреватель сетевой воды

7. Охладитель конденсата

8. Конденсатный бак

9. Конденсатный насос

10. Деаэратор

11. Теплообменник питательной воды

12. Паровые питательные насосы

13. Электирческие питательные насосы

14. Сепаратор непрерывной продувки

15. Подогреватель сырой воды № 2

16. Подогреватель сырой воды № 1

17. Химводоочистка

18. Барботажный бак

19. Канализация

20 Насосы сырой воды

21 Подпиточные насосы

1. РАСЧЁТ ТЕПЛОВОЙ СХЕМЫ КОТЕЛЬНОЙ

Для расчета принимается тепловая схема отопительно-производственной котельной с паровыми котлами КЕ-6,5 для закрытой системы теплоснабжения. Принципиальная тепловая схема характеризует сущность основного технологического процесса преобразования энергии и использования в установке теплоты рабочего тела. Она представляет собой условное графическое изображение основного и вспомогательного оборудования, объединенного линиями трубопроводов рабочего тела в соответствии с последовательностью его движения в установке.

Основной целью расчета тепловой схемы котельной является:

- определение общих тепловых нагрузок, состоящих из внешних нагрузок и расходов тепла на собственные нужды, и распределением этих нагрузок между водогрейной и паровой частями котельной для обоснования выбора основного оборудования;

- определение всех тепловых и массовых потоков, необходимых для выбора вспомогательного оборудования и определения диаметров трубопроводов и арматуры.

|

Наименование величин |

Обоз. |

Ед. изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Расчетный расход сетевой воды |

Gсет |

кг/с |

Qт

. |

12,33

• 103

. |

117,7 |

| Скорость воды в трубопроводах |

Vв |

м/с | принимается | 1,5 | |

| Диаметр трубопровода сетевой воды |

dyсет |

мм |

|

|

300 (316) |

| Скорость пара в паропроводах |

Vп |

м/с | принимается | 30 | |

| Диаметр паропровода на производство |

dyпр |

мм |

|

|

125 (132) |

| КПД теплообменника (сетевой воды) |

|

принимается | 0,98 | ||

| Расход пара на подогреватели сетевой воды |

Дт |

кг/с |

Qт

. |

12,33

• 103

. |

5,18 |

| Диаметр паропровода к теплообменникам сетевой воды до РУ |

dyт |

мм |

|

|

200 (175) |

| Диаметр паропровода к теплообменникам сетевой воды после РУ |

dyт |

мм |

|

|

250 (248) |

| Паровая нагрузка на котельную за вычетом расходов пара на деаэрацию, подогрев сырой воды, внутрикотельные потери |

Дк' |

кг/с |

(Дт + Дп) • 1,1 |

(5,18 + 2,94 ) • 1,1 | 8,95 |

| Число котлов | n | щт. |

Дк' / Дн |

8,95 / 1,8 | 5 |

| Производительность котельной фактическая |

Дк |

кг/с |

Дн • n |

1,8 • 5 | 9 |

| Диаметр магистрального паропровода от котлов |

dyк |

мм |

|

|

250 (231) |

| Диаметр трубопровода питательной воды |

dyпс |

мм |

|

|

100 (87) |

| Расход подпиточной воды на восполнение утечек в теплосети |

Gут |

кг/с |

1,5 % от Gсет |

0,015 • 117,7 | 1,76 |

| Диаметр трубопровода подпитки сетевой воды |

dyпс |

мм |

|

|

40 (38) |

| Количество подпиточной воды для производства |

Gподп.п |

кг/с |

Дп – Gкп |

2,94 – 1,44 | 1,5 |

| Диаметр трубопровода конденсата с производства |

dyкп |

мм |

|

|

32 (35) |

| Внутрикотельные потери пара |

Дпот |

кг/с |

1% от Дк |

0,01 • 9 | 0,09 |

| Расход пара на собственные нужды |

Дсн |

кг/с |

1% от Дк |

0,01 • 9 |

0,09 |

| Диаметр паропровода на собственные нужды |

dyсн |

мм |

|

|

25 (23) |

|

Коэффициент собственных нужд химводоочистки |

Ксн.хво |

принимается из расчета ХВО | 1,1 | ||

| Общее количество подпиточной воды, поступающее на ХВО |

Gхво |

кг/с |

(Gут + Gпод.пр. + Дсн + Дпот) • Ксн.хво |

3,78 | |

| (1,76 + 1,5 + 0,09 + 0,09 + 0,09 ) • 1,1 | |||||

| Диаметр трубопровода подпиточной воды, поступающее на ХВО |

dyхво |

мм |

|

|

65 (57) |

|

Расчет пароводяного подогревателя сетевой воды (поз.6) |

|||||

|

Дт = 5,18 кг/с t1 = 196 оС Gкт = 5,18 кг/с tкт = 80 оС tкт’ = 164 оС Gсет = 117,7 кг/с tт1 = 95 оС Gсет = 117,7 кг/с tт2 = 70 оС tт2’ = 73,7 оС |

|||||

|

Наименование величин |

Обоз. |

Ед. изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Количество теплоты расходуемое в подогревателе сетевой воды |

Q1 |

кВт |

Дт • (i1"-i2') • |

5,18 • (2788-694) • 0,98 |

10,5•103 |

| Температура сетевой воды между теплообменниками (из теплового баланса): |

tт2' |

C |

tт1

– Q1

. |

95

–

10500 . |

73,7 |

| Средний температурный напор |

tб tм tб/tм t |

оС |

t2 – tт2' t2' – tт1 (tб-tм)/2,3•ln(tб/tм) |

196-73,7 164,2-95 122,3/69,2 (112,3-69,2)/2,3•ln(122,3/69,2) |

122,3 69,2 1,76>1,7 40,5 |

| Коэффициент теплопередачи теплообменника | k | принимается | 3000 | ||

| Коэффициент загрязнения поверхностей теплообмена | b | принимается | 0,85 | ||

| Поверхность нагрева пароводяного подогревателя | H |

м2 |

Q1

. |

10,5

• 106

. |

101,6 |

| К установке принимаем 2 подогревателя | H |

м2 |

H/2 | 101,6 / 2 | 50,8 |

|

Принимаем горизонтальный пароводяной подогреватель типа ТКЗ № 5 H=66,0 м2, S=0,436 м2, G=400 т/ч, l1=3150 мм, l2=3150 мм, H=1170 мм, D=630 мм, M=800 мм |

|

Расчет водоводяного охладителя конденсата (поз.7) |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Количество теплоты расходуемое в подогревателе сетевой воды |

Q2 |

кВт |

Дт • (i2'-iкт) • |

5,18 • (694-335) • 0,98 |

1,8•103 |

| Средний температурный напор |

tб tм tб/tм t |

оС |

t2 - t2' tкт - tт2 (tб-tм)/2,3•ln(tб/tм) |

164,2-73,7 80-70 90,5/10 (90,5-10)/2,3•ln(90,5/10) |

90,5 10 9,05>1,7 15,9 |

| Поверхность нагрева охладителя конденсата | H |

м2 |

Q2

. |

1800

• 103

. |

44,9 |

| К установке принимаем 2 подогревателя | H |

м2 |

H/2 | 44,9 / 2 | 22,45 |

| Диаметр трубопровода конденсата |

dyкт |

мм |

|

|

65 (66) |

|

Принимаем горизонтальный водоводяной подогреватель ВВП-250 H=22,8 м2, S=0,0186 м2, G=250 т/ч, L=4930 мм, H=550 мм, D=273 мм |

|

Расчет Сепаратора непрерывной продувки (поз.14) |

|||||

|

Д’пр = 0,154 кг/с t2 = 104,8 оС Gпр = 0,9 кг/с t1 = 196 оС G’пр = 0,74 кг/с t2 = 104,8 оС |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Величина непрерывной продувки | р | Предварительно принимается из расчета химводоочистки | 0,1 | ||

| Количество продувочной воды, поступающей в сепаратор непрерывной продувки |

Gпр |

кг/с |

Дк • р |

9 • 0,1 | 0,9 |

| Диаметр трубопровода продувочной воды |

dyпр |

мм |

|

|

32 (29) |

| Степень сухости пара | х | Принимается | 0,97 | ||

| Теплота парообразования | r | кДж/кг | 2244 | ||

| Коэффициент теплопотерь через трубы и расширитель в сепараторе |

2 |

Принимается | 0,98 | ||

| Количество пара получаемого в сепараторе | d | кг/кг |

( i1' • 2 – i3' ) ( x • r ) |

( 830 • 0,98 – 439,4 ) (0,97 • 2244) |

0,172 |

| Количество пара на выходе из сепаратора |

Д'пр |

кг/с |

d • Gпр |

0,172 • 0,895 | 0,154 |

| Диаметр паропровода на собственные нужды |

dyпр1 |

мм |

|

|

100 (97) |

| Количество продувочной воды, на выходе из сепаратора |

G'пр |

кг/с |

Gпр- Д'пр |

0,895 – 0,154 | 0,74 |

| Диаметр трубопровода продувочной воды из сепаратора |

dyпр2 |

мм |

|

|

25 (27) |

| Удельный объем пара | v |

м3/кг |

1,45 | ||

| Допускаемое напряжение парового объема | R |

м3/м3•ч |

принимается | 1000 | |

| Объем расширителя непрерывной продувки |

Vп |

м3 |

Д'пр • v / R |

504 • 1,45 / 800 | 0,73 |

| Полный объем расширителя непрерывной продувки |

Vp |

м3 |

Vп • 100 / 70 |

0,73 • 100 / 70 |

1,04 |

|

Расчет теплообменника продувочной воды (поз.15) |

|||||

|

G’пр = 0,74 кг/с t2 = 104,8 оС Gхво = 3,78 кг/с tсв = 5 оС Gхво = 3,78 кг/с tсв‘= 17,7 оС G’пр = 0,74 кг/с tпр.б = 40 оС |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Количество теплоты расходуемое в подогревателе сетевой воды |

Q3 |

кВт |

G'пр • (i3'-iпр.б) • |

0,74 • (439,4-167,7) • 0,98 |

197 |

| Температура сетевой воды между теплообменниками (из теплового баланса): |

tсв' |

C |

tсв

+ Q3

. |

5

+ 197

. |

17,7 |

| Средний температурный напор |

tб tм tб/tм t |

оС |

t3 – tсв' tпр.б – tсв (tб-tм)/2,3•ln(tб/tм) |

104,8-17,7 40-5 87,1/35 (87,1-35)/2,3•ln(87,1/35) |

87,1 35 2,48>1,7 24,9 |

| Поверхность нагрева теплообменника | H |

м2 |

Qсв

. |

197

• 103

. |

3,1 |

|

Принимаем горизонтальный водоводяной подогреватель ВВП-100 H=3,58 м2, S=0,0029 м2, G=45 т/ч, L=4580 мм, H=300 мм, D=114 мм |

|

Расчет подогревателя сырой воды (поз.16) |

|||||

|

Gхво = 3,78 кг/с tсв‘= 17,7 оС Gхво = 3,78 кг/с tхво = 30 оС Дср = 0,09 кг/с t1 = 196 оС Gср = 0,09 кг/с t2 = 164 оС |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Количество теплоты расходуемое в подогревателе сетевой воды |

Q4 |

кВт |

Gхво • (tхво-tcв') • с |

3,78 • (30-17,7) • 4,19 | 195 |

| Расход пара на подогреватель сырой воды |

Дср |

кг/с |

Q4

. |

195

. |

0,09 |

| Диаметр паропровода на собственные нужды |

dyср1 |

мм |

|

|

25 (23) |

| Диаметр трубопровода продувочной воды из сепаратора |

dyср2 |

мм |

|

|

10 (9) |

| Температура сетевой воды между теплообменниками (из теплового баланса): |

tсв' |

C |

tсв

+ Q3

. |

5

+ 195

. |

17,7 |

| Средний температурный напор |

tб tм tб/tм t |

оС |

t3 – tсв' tпр.б – tсв (tб-tм)/2 |

196-17,7 164-30 176,3/134 (176,3+134)/2 |

176,3 134 1,3<1,7 155 |

| Поверхность нагрева теплообменника | H |

м2 |

Qсв

. |

195

• 103

. |

0,49 |

|

Принимаем горизонтальный пароводяной подогреватель типа ТКЗ № 1 H=3,97 м2, S=0,0032 м2, G=25 т/ч, l1=1355 мм, l2=660 мм, H=760 мм, D=273 мм, M=500 мм |

|

Расчет конденсатного бака (поз.8) |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Общее количество конденсата |

Gк |

кг/с |

Gкп + Gкт + Gср |

1,44 + 5,18 + 0,09 | 6,71 |

| Диаметр трубопровода из конденсатного бака |

dyк |

мм |

|

|

80 (75) |

| Средневзвешенная температура конденсата в баке |

tк |

C |

(

Gп

• tкп

+ Gт

• tкт

+ Gср

• t2)

|

74,6 | |

|

(5,18

• 80 + 1,44 • 49 + 0,09•164 )

|

|||||

| Объем конденсатного бака (на 20 мин.) |

Vк |

м3 |

Gк • vв • 20 мин. • 60 сек. |

6,71 • 0,001 • 20 • 60 | 8,05 |

Расчет барботажного бака (поз.18) |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Количество сырой воды для разбавления продувочной воды |

Gхво” |

кг/с |

G'пр

• (t”пр.б.

+ tкл) |

0,74

• (40 + 10) |

7,4 |

| Диаметр трубопровода сырой воды в барботажный бак | dy | мм |

|

|

80 (79) |

| Объем конденсатного бака (на 20 мин.) |

Vк |

м3 |

(G’пр+ Gк )• vв • 20 мин. • 60 сек. |

(0,74+7,6) • 0,001 • 20 • 60 | 10 |

|

Расчет теплообменника питательной воды (поз.11) |

|||||

|

Gда = 10,76 кг/с tда = 104,8 оС Gхво = 3,78 кг/с tхво‘= 45 оС Gда = 10,76 кг/с tпв = 100 оС Gхво = 3,78 кг/с tхво = 30 оС |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| Количество умягченной воды, поступающей в деаэратор |

G'хво |

кг/с |

Gхво / Ксн.хво |

3,78 / 1,1 | 3,44 |

| Диаметр трубопровода подпиточной воды, поступающее на ХВО |

dyхво' |

мм |

|

|

50 (54) |

| Количество воды, поступающей из деаэратор |

Gда |

кг/с |

Gпв + Gут |

9 + 1,76 | 10,76 |

| Диаметр трубопровода подпиточной воды, поступающее на ХВО |

dyда' |

мм |

|

|

100 (95) |

| Количество теплоты расходуемое в теплообменнике питательной воды |

Q5 |

кВт |

Gда • (tда –tпв) • c |

10,76• (105-100) • 4,19 | 212 |

| Температура воды идущей в деаэратор |

tхво |

оС |

Qпа

-

tsд |

212

+ 30 |

45 |

| Средний температурный напор |

tб tм tб/tм t |

оС |

tпв – tхво tда – t’хво (tб-tм)/2 |

100-30 105-45 70/60 (70+60)/2 |

70 60 1,16<1,7 65 |

| Поверхность нагрева теплообменника | H |

м2 |

Qпв

. |

212

• 103

. |

1,28 |

|

Принимаем горизонтальный водоводяной подогреватель ВВП-80 H=2,26 м2, S=0,0018 м2, G=35 т/ч, L=4410 мм, H=250 мм, D=89 мм |

|

Расчет деаэратора (поз.10) |

|||||

|

Д’пр = 0,154 кг/с tда = 104,8 оС Дда = 0,58 кг/с tда = 196 оС Gк = 6,71 кг/с tда = 80 оС Gхво = 3,44 кг/с tда = 45 оС Gда = 10,76 кг/с tда = 104,8 оС |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значе-ние |

| коэффициент потерь тепла в окружающую среду |

д |

принимается | 0,98 | ||

| Средняя температура воды в деаэраторе |

t'ср |

C |

(Gк

• tк

+ G’хво

• t’хво)

|

6,62

• 73,3 + 3,44 • 45 |

64,47 |

| Среднее теплосодержание воды в деаэраторе |

i'ср |

кДж/кг |

t'ср • С |

67,5 • 4,19 | 270 |

| Производительность деаэратора |

Дд |

кг/с |

Gпв + Gут |

9 + 1,76 | 10,76 |

| Количество пара, необходимое для деаэоации |

Дд

• iд

- ((Gк

+ G'хво)

• i'ср

• д)

– Д'пр

• i"2 |

0,58 | |||

|

10,76•439,4

– ((6,71+3,44)•270•0,98)–0,154•2700 |

|||||

| Диаметр паропровода на деаэрацию |

dyда |

мм |

|

|

80 (83) |

|

Прнимаем к установке деаэратор атмосферный смешивающего типа ДСА-50 производительность колонки 50 т/ч, давление греющего пара 1,5 атм, температура воды 104 C |

|||||

Расчет производительности котельной |

|||||

|

Наименование величин |

Обозн. |

Ед изм. |

Расчетная формула или обоснование |

Расчет |

Значение |

| Производительность котельной расчетная |

Др |

кг/с |

Дт + Дп + Дд + Дсн + Дср |

5,18 + 2,94 + 0,58 + 0,09 + 0,09 | 8,88 |

| Процент загрузки работающих паровых котлов |

Кзаг |

% |

(Др / Д') • 100% |

(8,88 / 9 ) • 100 | 98,7 |

2. Расчет химводоподготовки

Основной задачей подготовки воды в котельных является борьба с коррозией и накипью. Коррозия поверхностей нагрева котлов подогревателей и трубопроводов тепловых сетей вызывается кислородом и углекислотой, которые проникают в систему вместе с питательной и подпиточной водой.

Качество питательной воды для паровых водотрубных котлов с рабочим давлением 1,4МПа в соответствии с нормативными документами должно быть следующим:

- общая жесткость 0,02мг.экв/л,

- растворенный кислород 0,03мг/л,

- свободная углекислота - отсутствие.

При выборе схем обработки воды и при эксплуатации паровых котлов качество котловой (продувочной) воды нормируют по общему солесодержанию (сухому остатку): величина его обуславливается конструкцией сепарационных устройств, которыми оборудован котел, и устанавливается заводом изготовителем.

| Наименование | Обозн. | ед. изм. | |

| Река | Днестр | ||

| Сухой остаток |

Sив |

мг/л | 505 |

| Жесткость карбонатная |

Жк |

мг.экв/л | 5,92 |

| Жесткость некарбонатная |

Жнк |

мг.экв/л | 1,21 |

2.1. ВЫБОР СХЕМЫ ПРИГОТОВЛЕНИЯ ВОДЫ

Выбор схемы обработки воды для паровых котлов проводится по трем основным показателям:

Величине продувки котлов

Жесткость исходной воды

Жив = Жк + Жнк = 5,92 + 1,21 = 7,13 мг.экв/л

S определяется по графику рис 6. [2]. S = 60 мг/кг.

Сухой остаток обработанной воды.

Sов = Sив + S = 505 + 60 = 565 мг/л

Доля химически очищенной води в питательной

0 = Gхво / Дк = 4,2 / 8,95 = 0,47

Продувка котлов по сухому остатку:

Рп=( Sов • 0 • 100%)/(Sк.в - Sов • 0)=565 • 0,47 • 100 / (3000-565 • 0,47) = 9,7%

Sк.в - сухой остаток котловой воды, принимается по данным завода изготовителя котлов

9,7% < 10% - принимаем схему обработки воды путем натрий-катионирования.

Относительной щелочности котловой воды

Относительная щелочность котловой:

Щ = (40 • Щi • 100 %) / Sов =40 • 5,92 •100 / 565 = 41,9 %

где 40 - эквивалент Щ мг/л

Щi-

щелочность

химически

обработанной

воды, мг.экв/л,

принимается

для метода

Na-катионирования,

равной щелочности

исходной воды

(карбонатной

жесткости).

20% < 41,9% < 50% - возможно применение Na-катионирования с нитратированием, дополнительное снижение щелочности не требуется.

По содержанию углекислоты в паре

Количество углекислоты в паре:

Суг=22 • Жк • 0 • ('+")=22 • 5,92 • 0,47• (0,4+0,7)=67,39 мг/л

где ' - доля разложения НСO3 в котле, при давлении 1,4МПа принимается равной 0,7

'' - доля разложения НСO3 в котле, принимается равной 0,4

67,39мг/л > 20мг/л - необходимо дополнительное снижение концентрации углекислоты.

К установке принимается обработка воды по схеме двухступенчатого Na-катионирования.

2.2. РАСЧЕТ ОБОРУДОВАНИЯ ВОДОПОДГОТОВИТЕЛЬНОЙ УСТАНОВКИ

Для сокращения количества устанавливаемого оборудования и его унификации принимают однотипные конструкции фильтров для первой и второй ступени. Для второй ступени устанавливаем два фильтра: второй фильтр используется для второй ступени в период регенерации и одновременно является резервным для фильтров первой ступени катионирования.

Скорость фильтрования принята в зависимости от жесткости исходной воды

Жив = 7,13 мг.экв/л => ф = 15 м/ч [2].

Коэффициент собственных нужд химводоочистки

Кс.н.хво = 1,1

Количество сырой воды, поступающей на химводоочистку

Gс.в = Кс.н.хво • Gхво = 1,1 • 3,44 = 3,78 кг/с

Площадь фильтров

F'ф = Gс.в / ф =3,78 • 3,6 / 15 = 0,9 м2

К установке принимается 2 фильтра

Fф = F'ф / 2 = 0,9 / 2 = 0,45 м2

Диаметр фильтра

d'ф

=

=

=

= 0,76 м

= 0,76 м

К установке принимаем катионовые фильтры № 7

Диаметр фильтра dф = 816 мм; высота сульфоугля l = 2 м.

Производительность фильтров I ступени GI = 5 т/ч

Производительность фильтров II ступени GII = 20 т/ч

Скорость фильтрования I ступени I = 9 м/ч

Скорость фильтрования II ступени II = 30 м/ч

Полная площадь фильтрования

Fфд = ( • dф2 / 4 ) • 2 = (3,14 • 0,8162 / 4) • 2 = 1,05 м2

Полная емкость фильтров

Е = 2 • • dф2 • hкат • l / 4 = 2• 3,14 • 0,8162 • 300 • 2/ 4 = 627 мг.экв

Период регенерации фильтров

Т = Е / Gс.в • Жив = 627 / 5,75 • 3,6 • 7,13 = 4,25 ч

Число регенераций в сутки n = 6 раз.

Расход соли на 1 регенерацию:

Мсоли = • dф2 • hкат • l • b / 4 • 1000 = 3,14 • 0,8162 • 300 • 2• 200 / 4 • 1000 = 62,72 кг

Суточный расход соли

Gсоли = Мсоли • n = 62,72 • 6 = 376,32 кг

3. Расчет и выбор насосов

Подбор питательных насосов

В котельных с паровыми котлами устанавливаются питательные насосы числом не менее двух с независимым приводом. Питательные насосы подбирают по производительности и напору.

Напор создаваемый питательным насосом:

Нпн=10 • Р1 + Нэк +Нс = 10 • 12 + 7 + 15 = 142 м.в.ст.

где Р1 - избыточное давление в котле, Р1 =1,4 МПа = 12 атм.

Нэк- гидравлическое сопротивление экономайзера, принимаем Нэк = 7 м.в.ст.

Нс – сопротивление нагнетающего трубопровода, принимаем Нс=15 м.в.ст.

Производительность всей котельной, Д' = 9,0 кг/с = 32,4 т/ч

Принимаем 3 электрических насоса 2,5 ЦВМ 0,8 производительностью 14 м3/ч, полный напор 190 м.в.ст. и 2 насоса с паровым приводом типа 2ПМ-3,2/20 производительностью 3,2 м3/ч, напор 200 м.в.ст.

Подбор сетевых насосов

Напор сетевых насосов

Hсн=Нп + Нс = 15 + 30 = 45 м.в.ст.

где Нп- сопротивление бойлера теплофикации, принимаем Нэк = 15 м.в.ст.

Нс – сопротивление сети и абонента, принимаем Нс = 30 м.в.ст.

Расход сетевой воды Gсет=117,7 кг/с = 423,72 т/ч

К установке принимаем 2 сетевых насоса типа 10CD-6 производительностью 486 м3/ч, напор 74 м.в.ст.

Подбор конденсатного насоса

Напор развиваемый конденсатным насосом

Нкн = 10 • Рд + Нск +Нд = 10 • 1,2 + 15 + 7 = 34 м.в.ст.

где Рд - давление в деаэраторе, Рд =0,14 МПа = 1,2 атм.

Нск – сопротивление нагнетающего трубопровода, принимаем Нск=15 м.в.ст.

Нд – высота установки деаэратора, принимаем Нд = 7 м.

Количество конденсата Gк = 6,71 кг/с = 24,16 т/ч

К установке принимаем 2 конденсатных насоса типа КС10-55/2а, напор 47,5 м.в.ст.

Подбор подпиточного насоса

Напор развиваемый насосом

Нпс = Рд + Нск +Нд = 1,2 + 15 = 16,2 м.в.ст.

где Рд - давление в деаэраторе, Рд =0,14 МПа = 1,2 атм.

Нск – сопротивление нагнетающего трубопровода, принимаем Нск=15 м.в.ст.

Количество подпиточной воды Gк = 1,76 кг/с = 6,34 т/ч

К установке принимаем 2 насоса типа К8/18, производительность 8 м3/ч, напор 18 м.в.ст.

Подбор насоса сырой воды

Напор развиваемый насосом

Нсв = Нск +Нто +Нхво = 20 + 20 + 5 = 45 м.в.ст.

где Нто- сопротивление теплообменников, принимаем Нэк = 20 м.в.ст.

Нск – сопротивление нагнетающего трубопровода, принимаем Нск=20 м.в.ст.

Нхво – сопротивление фильтров ХВО, принимаем Нск=5 м.в.ст.

Количество сырой воды Gхво” = 11,18 кг/с = 40.25 т/ч

К установке принимаем 2 насоса типа К-80-50-200, производительность 50 м3/ч, напор 50 м.в.ст.

4. АЭРОДИНАМИЧЁСКИЙ РАСЧЕТ

| Наименование величин | Обозн. | Ед. изм. | Знач. | Примечание |

| температура уходящих газов |

tух |

оС |

200 | из расчета котла |

| температура холодного воздуха |

tхв |

оС |

-30 | |

| коэфф. избытка воздуха в топке |

т |

1,4 | ||

| коэфф. избытка воздуха в ВЭК |

ух |

1,6 | ||

| коэфф. избытка воздуха в трубе |

тр |

1,7 | ||

| средняя скорость уходящих газов |

ух |

м/с | 8 | |

| действительный объем уходящих газов |

Vг |

м3/кг |

11,214 | |

| низшая теплота сгорания топлива |

Qнр |

ккал/кг | 6240 | |

| расход топлива 1 котлом | b | кг/с | 0,325 |

4.1. Расчет газового тракта (расчет тяги)

Температура газов в начале трубы:

tтр = tух • ух + (тр -ух) • tв = 200 • 1,6 + (1,7-1,6)•30 = 190 оС

тр 1,7

где tв – температура воздуха в котельной tв = 25 оС

Сопротивление трения уходящих газов:

hтр = • (l /dэкв) • (ух 2 / 2 • 9,8) • г = 0,03 • (18 / 1) • (82 / 2 • 9,8) • 0,78= 1,38 мм в.ст.

где г - плотность газов при температуре 190 оС г = 0,78 кг/м3

l – длина газохода по чертежу, l = 18 м.

dэкв – эквивалентный диаметр газохода 1000 х 1000 мм, dэкв = 1 м.

- коэффициент трения для стальных футерованных газоходов, = 0,03

Потеря давления на местные сопротивления

hм = • (ух / 2• 9,81) • г = 5,8 • (82 / 2 • 9,81) • 0,78 = 14,76 мм.в.ст.

где - сумма коэффициент местных сопротивлений по тракту воздуха, =5,8

патрубок забора воздуха =0,2; плавный поворот на 90°(5 шт.) =0,25*5=1,25;

резкий поворот на 90° =l,l; поворот через короб =2, направляющий аппарат =0,1;

диффузор =0,1; тройник на проход - 3 шт. =0,35*3=1,05

Полное аэродинамическое сопротивление газового тракта

h = hм + hтр + hз + hзас = 14,76 + 1,38 + 63 + 1,5 = 80,64 мм.в.ст.

где hз – сопротивление золоуловителя hз = 63 мм.в.ст.

hзас – сопротивление заслонок hзас = 1,5 м.в.ст.

6. Сечение газоходов

fг = Vг • b • n • (273 + tтр ) =11,214 • 0,325 • 1 • (273+190) = 0,77 м2

273 • ух 273 • 8

где n – число котлов

Эквивалентный диаметр газохода

dэкв

=

=

=

= 0,99 м2

= 0,99 м2

4.2. Расчет самотяги дымовой трубы

В зависимости от расхода топлива b= 1,17 т/ч, зольности Аn = 1,76, содержания серы Sn = 0,08

высота дымовой трубы принимается H=30 м.

Скорость газов в дымовой трубе принимается wтр = 10 м/с

Максимальная часовая производительность котельной

Qк = b • n • Qнр • = 0,325 • 5 • 6240 • 0,98 = 9600 ккал/ч

Охлаждение газов в трубе

tтр

=

=

=

=0,1

оС/м

=0,1

оС/м

Внутренний диаметр трубы

dвн

=

= =

= = =

0,87 м

=

0,87 м

Наружный диаметр трубы

dн = dвн + 0,02 • Н = 0,87 + 0,02 • 30 = 1,47 м

Средний расчетный диаметр

dср = 2 • dн • dвн / (dвн + dн<(1,47 + 0,87) = 1,09 м

Потеря напора на трение в дымовой трубе

hтр= • (H / dср) • (2 / 2•9,81) • = 0,03 • (30/1,09) • (102/2•9,81) • 0,78 = 3,28 мм.в.ст.

Потеря напора на выходе из дымовой трубы

hвых = • • wтр2 / 2 • 9,81 = 1 • 0,87 • 102 / 2•9,81 = 4,43 мм.в.ст.

Сопротивлений дымовой трубы

hд.тр = hтр + hтр + hд.тр + hк + hз + hэк - P =

= 14,76 + 1,38 + 7,71 + 32 + 63 + 16 – 21,29 = 113,56 мм.в.ст.

Расчетная производительность дымососа, м3/с (М3/2)

Vдым = Vг • b • (273 + tтр) • 1.1 / 273 =

= 11,214 • 0,314 • (273 + 190) • 1,1 / 273 = 6,57 м3/с = 23,65•103 м3/ч

Мощность потребляемая дымососом

Nдым = Vг • hдым •1,1 / 102 • = 11,214 • 113,56 • 1,1 / 102 • 0,98 = 14 кВт

Напор вентилятора

hдв = hсл + hв = 60 мм.в.ст.

где hсл – сопротивление слоя лежащего на решетке hсл = 60 мм.в.ст.

hв – сопротивление воздуховодов, принебрегаем.

Производительность вентилятора

Vдв = 1,1 • Vг • т • b • (1 – q4 / 100) • ((273 + tхв) / 273) =

= 1,1 • 11,214 • 1,4 • 0,325 • (1 – 10/100) •(( 273 – 30 ) / 273) = 4,49 м3/с = 16,16•103 м3/ч

Принимаем вентилятор типа ВД-Б производительностью 10•104 м3/ч, напор 172 кгс/см2

Литература

1. Роддатис К.Ф. Котельные установки. М.: Энергия, 1975. 488с

2. Лумми А.П. Методические указания к курсовому проекту "Котельные установки". Свердловск: УПИ. 1980. 20с.

3. Сидельников Л.Н, Юренев В.Н. Котельные установки промышленных предприятий. М.: Энергоатомиздат, 1988.

4. Производственные и отопительные котельные. /Е.Ф. Бузников, К.Ф. Роддатис, Э.Я.Берзиньш.- 2-е изд., перераб. – М.: Энергатомиздат, 1984.-с. 248., ил 4. Зыков А.К. Паровые и водогрейные котлы: Справочное пособие. – М.: Энергоатомиздат, 1987.

5. http:/www.kotel.ru – официальный сайт завода "Бийскэнергомаш".