Реферат: Расчет тэп участка по изготовлению детали №1702050 Шток вилки переключения 3й и 4й передач

Введение

Введение

На данной курсовой работе я организовываю участок механической обработки детали №1702050 «Шток вилки переключения 3-й и 4-й передач» и рассчитываю технико-экономические показатели.

Так как производство массовое, то для производство данной детали организовываем поточную линию. Потоком принято называть такую организацию производственного процесса, при которой все операции процесса выполняются непрерывно и ритмично. Поточная линия – совокупность рабочих мест, расположенных в последовательности, определяемом технологическим процессом.

За каждом, а иногда и за несколькими рабочими местами, закрепляется одна определенная операция. Рабочие места поточной линии оснащаются специальным оборудованием, несъемными приспособлениями и соединяются межоперационным транспортом, который перемещает изготавливаемую продукцию с операции на операцию с определенной скоростью, соответствующей заданному ритму производства.

Повышение производительности труда на поточной линии достигается за счет: а) снижения трудоемкости отдельных операций тех. Процесса благодаря применению передовой технологии и высокопроизводительного оборудования; б) снижение потерь времени в процессе производства благодаря автоматизации и механизации транспортных операций, а если это конвейер, то вообще обслуживание транспортных операций и других вспомогательных работ, отсутствию переналадок оборудования и равномерному питанию всех рабочих мест; в) более качественного выполнения своих функций, т.к. при многократном повторении операции они приобретают устойчивые производственные навычки.

1 Производственные

расчеты

1 Производственные

расчеты

Известны годовая программа 750000 штук деталей в год, масса детали 0,098 кг, режим работы участка – двухсменный. По таблице 3.1. стр. 24 [2] определяем тип производства – массовое.

Так как тип производства – массовый, последующие расчеты будем делать, исходя из расчета такта поточной линии.

1.1 Такт поточной линии определяем по формуле:

![]() ,

,

где N – годовая программа, шт.;

Fд – действительный фонд времени работы оборудования, ч.;

![]() ,

,

где Fn – номинальный фонд, ч;

a - планируемый % потери времени, на ремонт и переналадку оборудования.

a = 5 … 15%

На 2001 год номинальный фонд времени работы оборудования по базовому предприятию при 39 часовой рабочей неделе Fn = 1968,8 часов (на 1 смену). Для двух смен Fn*2/

N = 750000 шт.

Принимаем a = 10%, тогда

![]() .

.

Для двух смен

Fд = 3543,84 ч., тогда ![]() =0,28

мин.

=0,28

мин.

1.2 Рассчитываем необходимое количество оборудования.

Вид технологического процесса изготовления штока вилки переключения 3-й и 4-й передач 456214 0407 приводим в табл. 1.

Таблица 1. – Маршрутный техпроцесс обработки детали.

| № п/п | Наименование операции | Модель станка | Штучное время, мин. | |

| базов. пр. | новый пр. | |||

| 1 | Вертикально-протяжная | МП7В75Д-032 | 1,53 | 1,189 |

| 2 | Агрегатно-сверлильная | 1ХМА672 | 0,448 | 0,277 |

| 3 | Бесцентро-шлифовальная | ВШ3УКВФ2РМ | 0,357 | 0,175 |

Количество станков определяем по формуле:

Количество станков определяем по формуле:

Ср=tшт./r,

где tшт. – штучное время на операцию, мин.;

Полученный результат определяем до ближайшего числа и получаем Спр.

Определяем количество станков на каждой операции:

1) Ср=1,189/0,28 = 4,25 Спр = 5

2) Ср=0,277/0,28 = 0,99 Спр = 1

3) Ср=0,175/0,28 = 0,63 Спр = 1

3 Рассчитываем коэффициент загрузки по каждой операции:

Кз = Ср/Спр 1) Кз1 = 4,25/5 = 0,85

2) Кз2 = 0,99/1 = 0,99

3) Кз3 = 0,63/1 = 0,63.

Определяем средний коэффициент загрузки оборудования:

![]() .

.

Строим график загрузки оборудования на участке

|

|

|

|

|

|

|

|

|

|

Составляем сводную ведомость оборудования (табл. 2).

Полная себестоимость станка включает затраты на транспортировку станка и установку и равна 15% + стоимость приобретения.

Таблица 2. –

Техническая характеристика оборудования

Таблица 2. –

Техническая характеристика оборудования

| Наименование оборудования | Модель станка | Кол-во оборудования | Коэффициент загрузки оборудования | Габариты станка, м | Стоимость приобретения, грн. | Первоначальная стоимость оборудования | Категории сложности оборудования | Мощность электродвигателей станков, кВт. | |||||

| механ. части | электр. части | ||||||||||||

| Ср | Спр | одного | всех | одного | всех | одного | всех | ||||||

| 1 Вертикально-протяжной п/а | МП713-75Д032 | 4,25 | 5 | 0,85 | 7,2х2,15 | 13650 | 78487,5 | 15,5 | 77,5 | 13,5 | 67,5 | 30 | 150 |

| 2. Агрегатно-сверлильный | 1ХМА672 | 0,99 | 1 | 0,99 | 4,33х1,6 | 30800 | 35420 | 21 | 21 | 7 | 7 | 17 | 17 |

| 3. Бесцентрово-шлифовальный | ВШ3ЕК8Ф2РМ | 0,63 | 1 | 0,63 | 2,7х2,54 | 16000 | 18400 | 13 | 13 | 22,5 | 22,5 | 7,5 | 7,5 |

1.3. Расчет численности промышленно-производственного персонала.

Численность основных рабочих рассчитывается по формуле:

![]() ,

,

где Кв.п. – коэффициент выполнения нормы;

Ксп. – коэффициент списочности состава основных рабочих;

n – количество смен.

Кв.п. = 1, Кст. = 1,14…1,12, принимаем Ксп = 1,14, n = 2, тогда

![]() чел.

чел.

Организация многостаночного обслуживания:

Коэффициент занятости рабочего.

tзан. = tвсп.+ tа.н.+ tпер.,

где tвсп. – вспомогательное время;

tа.н. – время активного наблюдения (принимаем в размере 5% от основного машинного времени);

tпер. – время, перехода от одного станка к другому (0,015 мин. на 1-ом переходе).

Коэффициент занятости рабочего рассчитываем по каждой операции:

1) tзап. = 1,038+0,004+0,123 = 1,165 мин.

Кзан.раб. = 1,165/1,189 = 0,98 >0,55, значит многостаночное обслуживание невозможно.

2) tзап. = 0,0275+0,011+0,08 = 0,119 мин.

Кзан.раб. = 0,119/0,277 = 0,43<0,55, значит

многостаночное о бслуживание

возможно.

бслуживание

возможно.

3) tзап. = 0,049+0,005+0,0056 = 0,11 мин.

Кзан.раб. = 0,11/0,175 = 0,629>0,55, значит многостаночное обслуживание невозможно.

Количество станков, которое может обслужить рабочий одновременно:

М = t0/tзан +1.

Рассчитываем для операции 2:

t0 = 0,227 мин.

tзап = 0,119 мин.

М = 0,227/0,119 + 1 = 2 станка.

Рассчитываем коэффициент многостаночности:

![]()

где С1 – количество станков, обслуживаемых одним рабочим;

С2 – количество групп станков.

1) Спр = 5; М=1; 1р = 1ст; 1р = 1ст. 1р = 1ст; 1р = 1ст. 1р = 1ст;

2) Спр = 1; М=2; 1р = 1ст;

3) Спр = 1; М=1; 1р = 1ст.

Тогда численность основных рабочих составляет

Чосн.р. = 14/1 = 14 чел.

Составляем таблицу численности основных рабочих по профессиям и разрядам:

Таблица 3. – Численность основных рабочих.

| № п/п | Наименование профессии | Общее число | Разряд работы | |||

| 2 | 3 | 4 | 5 | |||

| 1 | Протяжник | 10 | — | 10 | ||

| 2 | Сверловщик | 2 | 2 | |||

| 3 | Шлифовщик | 2 | 2 | |||

| ИТОГО | 14 | 4 | 10 |

Средний размер основных рабочих составляет:

Кср = (4*2+10*3)/14 = 2,71

Расчет численности вспомогательных рабочих.

К вспомогательным рабочим относятся наладчики, слесари-ремонтники, электромонтеры, контролеры, уборщики.

1) Численность наладчиков:

Рассчитывается по нормам обслуживания каждой из групп станков:

![]() ,

,

где tнал – время на наладку;

Fсм – продолжительность смены;

n – количество смен;

Ксп. – коэффициент списочности состава;

Fсм. = 480 шт., n = 2, Ксп. = 1,14.

tнал1 = 14 мин.

tнал2 = 33,5 мин.

tнал3 = 23,8 мин.

Чнал. = (14*5+33,5*1+23,8*1)*2*1,14/480 = 0,61.

Принимаем 1 наладчика.

2) Рассчитываем численность слесарей-ремонтников.

Норма времени на ремонтное обслуживание технологического оборудования сроком службы менее 10 лет при массовом типе производства для слесарей ремонтников – 0,6 мин. на одну ремонтную единицу.

![]() ;

;

где Nр. – количество единиц ремонтной сложности;

tр.ед. – 0,6 мин.

Nр. = 111,5

Рсл.рем. = 0,6*111,5*2*1,14/480=0,32<0,5, значит данный вид работы будет выполнятся общецеховым персоналом.

3) Рассчитываем численность электромонтеров:

![]() ,

,

tр.ед. = 0,5 мин.

Nэл. = 97

Рэл.м. = 0,5*97*2*1,14/480 = 0,23 <0,5, значит данный вид работы будет выполнятся общецеховым персоналом.

4) Численность контролеров рассчитываем в зависимости от виде, количества и процента выборочности измерений:

1 Визуальный осмотр – 100% - 0,079 мин. [5], к.24, п.1.

2 Проверить скобой Æ13-0,018 – 20% - 0,06 мин [5], к. 67, п.7.

3 Проверить индикатором – 10% - 0,292 мин [5], к. 45, п. 12 размер 84±0,27.

4 Проверить размер 10,5±0,0055-5% - 0,292 шт.[5], к.45, п.12 индикатором.

5 Проверить размер индикатором – 10% - 0,292 шт. [5], к.45, п.12 размер 5±0,12.

6 Проверить радиусом – 1% - 0,087 мин [5], к. 32, к. 4, размер R4,5+0,18.

7 Проверить калибром разм. 10,5-0,15 – 10% - 0,09 мин. [5], к. 67, п. 14.

![]() ;

;

где R – процент выборочности контроля;

Nгод – годовая программа;

Fд.к. – действительный фонд времени работы контролера.

Fд.к. = 1968,8 ч.

![]() Принимаем 4

контролера.

Принимаем 4

контролера.

5) Численность уборщиков рассчитываем в зависимости от площади участков и нормы обслуживания для уборщика производственных помещений.

Н0 = 1400 м2

Площадь участка:

Sуч. = (1+(7,2+1)*5+(4,33+1)*1+(2,7+1)*1)*(2,54+3) = 282,71 м2

Численность уборщиков определяется по формуле:

Руб. = Sуч.*n*Ксп/Н0,

Руб. = 282,71*2*1,14/1400 = 0,46<0,5, значит данный вид работы будет выполняться общецеховым персоналом.

Таблица 4. – Численность вспомогательных рабочих

| № п/п | Наименование профессии | Численность контролеров | Установленный разряд |

Система |

| 1 | Наладчики | 1 | 5 | повременная |

| 2 | Контролеры | 4 | 3 | повременная |

| ИТОГО | 5 |

Расчет численности руководителей:

Рассчитываем численность мастеров. Норма обслуживания для мастера Н0 = 25-30 чел.

Рмаст. = (Росн.раб.+Рвсп.раб.)/Н0.

Принимаем Н0 = 25 чел.

Рмаст. = (14+5)/25 = 0,76. Принимаем 1 мастера.

Рассчитываем численность старших мастеров.

Норма обслуживания для 1 мастера Н0 = 50 чел.

Рст.маст. = (14+5)/50=0,38<0,5, значит данный вид работы будет выполняться общецеховым персоналом.

Данные о промышленно-производственном персоналом заносим в табл.5.

Таблица 5. – Численность

ППП участка.

| Наименование категорий работающих | Количество человек | Удельный вес каждой категории в общем количестве работающих |

| 1 Основные рабочие | 14 | 70% |

| 2 Вспомогательные рабочие | 5 | 25% |

| 3 Руководители | 1 | 5% |

| ИТОГО | 20 | 100% |

1.4. Расчет стоимости зданий

Ведется исходя из площади участка: складываем длины всех станков, добавляем расстояние между ними 1-1,5 м, умножаем на ширину самого широкого станка – 3 м.

S уч. = 282,71м2

Высоту производственного здания принимаем от 8 до 12 м. h = 8 м.

Объем здания: Vзд. = Sуч.h

Vзд. = 282,71*8=2261,68 м3.

Толщина стен составляет 10% от занимаемого объема.

Vстен. = 0,1Vзд.

Vстен. = 0,1*2261,62=226,17 м2.

Производственные здания строят из бетона. Цена за 1 м3 бетона составляет 450 грн.

Цзд.пр.=Цбет.*Vстен.

Цзд.пр. = 450*226,17=101775,6 грн.

Площадь бытового помещения принимается 25% от производственной площади:

Sбыт. = Sпр.*25%.

Sбыт. = 282,71*0,25=70,68 м2.

Высота бытового помещения принимается 2,5-3 м. hбыт. = 3 м.

Объем бытового помещения:

Vбыт. = Sбыт.*hбыт;

Vбыт. = 70,68*3 = 212,03 м3.

Бытовые помещения строятся из кирпича. Цена за 1м3 кирпичной кладки составляет 750 грн.

Толщина стен:

Vстен. = 0,1Vбыт.

Vстен. = 0,1*212,03=21,2 м3.

Стоимость бытовых помещений:

Цбыт. = Цкир.*Vстен.;

Цбыт. = 750*21,2=15900 грн.

Общая стоимость производственных зданий и помещений:

Цо.зд.=Цпр.+Цбыт.

Цо.зд.=101775,6+15900=117675,6 грн.

1.5 Расчет стоимости

оборудования.

Расчет стоимости

оборудования.

Полная первоначальная стоимость оборудования рассчитывается по каждому виду и занесена в табл.2.

Общая стоимость оборудования:

Цобор. = 78487,5+35420+18400-132307,5 грн.

Дорогостоящие инструменты и приспособления. К ним относятся шлифовальные круги, протяжки, алмазный инструмент, к приспособлениям – пневмо- и гидравлические.

Стоимость дорогостоящего инструмента и приспособлений принимают в размере 20% от стоимости оборудования, на которой оно установлено.

Дорогостоящий инструмент:

1) на 1 операции – протяжка

2) на 3 операции – шлифовальный круг, алмазный карандаш и алмазная гребенка.

Цд.ин.пр. = 0,2(78487,5+18400)=19377,5 грн.

К транспортным средствам относятся:

1) конвейер – цена за 1 погонный метр 90-130 грн.

Дкон. = 2Lбар.+pd,

где d = 0,5 м.

Lбар. = 51 м.

Дкон. = 2*51+3,14*0,5=103,63 м.

Цкон.=Дкон.*Цср., Цср = 110 грн.

Цкон. = 103,63*110=11399,3 грн.

2) кран-балка для монтажа и демонтажа оборудования стоимостью 800-850 грн.

Принимаем Цк.б. = 800 грн.

3) электрокар

Стоимость составляет 630 грн.

Общая стоимость транспортных средств:

Цтр.ср. = 11399,3+800+630=12829,3 грн.

Таблица 6. – Технологическая структура основных фондов участка.

| Наименование групп | Сумма, грн. | Удельный вес каждой группы в общей стоимости основных фондов |

| 1 Здание и сооружения | 117675,6 | 41,7% |

| 2 Машины и оборудование | 132307,5 | 46,9% |

| 3 Дорогостоящие приспособления и инструмент | 19377,5 | 6,9% |

| 4 Транспортные средства | 12829,3 | 4,5% |

| ИТОГО | 282189,9 | 100% |

2

Экономические рас четы

четы

2.1. Планирование затрат на основные материалы:

Стоимость материала рассчитывается по следующему методу:

![]()

где ЗМо – затраты на основные материалы, с учетом транспортно-заготовительных расходов, грн;

mз – масса заготовки, кг;

mотх – масса отходов, кг;

Цз – цена за 1 кг материалов, грн;

Цотх – цена за 1 кг отходов, грн.

mотх..= mз – mд

mз = 0,108 кг;

mд = 0,098 кг;

mотх. = 0,108-0,098=0,01 кг.

Цена материала и отходов за 1 тонну:

Цм = 2840 грн.

Цотх. = 443 грн.

Змо = (0,108*2,84-0,01*0,443)*750000=226717,5 грн.

Затраты на материалы должны учитывать транспортно-заготовленные расходы, которые составляют 4-8% от стоимости материала. Принимаем 5%.

Цм = Змо(1+0,05);

Цм = 226717,5(1+0,05) = 238053,31 грн.

2.2. Планирование фонда оплаты для основных рабочих

Фонд оплаты для основных рабочих планируется по сдельно-премиальной системе оплаты труда (табл. 7).

Таблица 7. – Планирование ФОТ основным рабочим.

| № п/п |

Наименование профессии |

Кол-во человек | Установленный разряд | Трудоемкость выполн. работы | Часов. тарифн. ставка | Доплата | Средняя з/п | Часовая тарифная ставка с доплатами | Доплата за снижение трудоемкости | ||

| за усло-вия труда | за мастерство | за работу на поточной линии | |||||||||

| 1 | Протяжник | 10 | 3 | 14862,5 | 1,01 | — | 0,12 | 0,1 | 18280,88 | 1,23 | 1828,09 |

| 2 | Сверловщик | 2 | 2 | 3462,5 | 0,83 | — | — | 0,08 | 3150,88 | 0,91 | 315,09 |

| 3 | Шлифовщик | 2 | 2 | 2187,5 | 0,83 | — | — | 0,08 | 1990,63 | 0,91 | 199,06 |

Продолжение таблицы 7.

| № п/п | Фонд оплаты по тарифу | Премия | Фонд осн. оплаты труда | Доп. фонд оплаты труда | Фонд оплаты по труду | Прочие выплаты | Фонд оплаты | ||

| % | сумма | % | сумма | ||||||

| 1 | 20108,97 | 85 | 17092,63 | 37201,6 | 10 | 3720,16 | 40921,76 | 4910,61 | 45832,37 |

| 2 | 3465,97 | 85 | 2946,08 | 6412,05 | 10 | 641,21 | 7053,26 | 846,39 | 7899,65 |

| 3 | 2189,69 | 85 | 1861,24 | 4050,93 | 10 | 405,09 | 4456,02 | 534,72 | 4990,74 |

Таблица 8. – Планирование вспомогательных рабочих по повременно-премиальной системе оплаты труда.

| № п/п | Наименование профессии | Кол-во человек | Действ. фонд раб. врем. | Установленный разряд | Часовая тарифная ставка | Доплаты к часовой тарифной ставке | Часовая тарифная ставка с зарплатой | |||

| на одного | на всех | за усл. труда | за мастерство | за нормир. з/п. | ||||||

| 1 | Наладчик | 1 | 1575,04 | 1575,04 | 5 | 1,28 | — | 0,256 | 0,128 | 1,66 |

| 2 | Контролеры | 4 | 1575,04 | 6300,16 | 3 | 0,91 | — | 0,109 | 0,091 | 1,11 |

Продолжение таблицы 8.

| № п/п | Планов. фонд по тарифу | Премии | Осн. фонд оплаты труда | Дополнительная з/п | Фонд оплаты труда | Прочие выплаты | Фонд оплаты | ||

| % | сумма | % | сумма | ||||||

| 1 | 2614,57 | 75 | 1960,93 | 4575,5 | 15 | 686,33 | 5261,83 | 631,42 | 5893,25 |

| 2 | 6993,18 | 75 | 5244,89 | 12238,07 | 15 | 1835,71 | 14079,78 | 1688,85 | 15762,63 |

Таблица 9. – Планирование ФОТ руководителей и специалистов.

| Наименование должности | Кол-во человек | Кол-во месяцев | Установленный оклад | Фонд оплаты по окладам | Премия | Начисления на премию | Осн. фонд оплаты труда | Прочие выплаты | Фонд оплаты | ||

| на одного | на всех | % | сумма | ||||||||

| Мастер | 1 | 12 | 12 | 146 | 1752 | 70 | 1226,4 | 98,11 | 3076,51 | 369,18 | 3445,69 |

Таблица 10. – Расчет среднемесячного ФОТ для всех категорий работающих.

| Категории рабочих | Количество человек | Общий ФОТ | Общий среднемесячный ФОТ на 1 человека |

| Основные рабочие | 14 | 58722,76 | 369,54 |

| Вспом. рабочие | 5 | 21655,86 | 360,93 |

| Руководители | 1 | 3445,69 | 287,14 |

2.3 Планирование сметы затрат на производство.

Смета нужна для того,  чтобы запланировать все виды

затрат. Она состоит из двух разделов: РСЭО (расходы на содержание и

эксплуатацию оборудования) и общецеховых расходов.

чтобы запланировать все виды

затрат. Она состоит из двух разделов: РСЭО (расходы на содержание и

эксплуатацию оборудования) и общецеховых расходов.

Таблица 11. – Планирование РСЭО.

| Наименование статей затрат | Сумма | Методика расчета |

| 1 | 2 | 3 |

|

1. Амортизационные отчисления 1.1. от оборудования 1.2. от транспорта 1.3. от дорогостоящего инструмента |

14553,83 2565,86 3875,5 |

11% от Ст оборудования 20% от Ст транспорта 20% от Ст дорогостоящего инструмента и оснастки |

|

Итого по статье 1 |

20995,19 | |

|

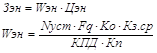

2. Эксплуатационные расходы на оборудование 2.1. затраты на вспомогательные материалы 2.2. общий фонд оплаты труда вспомогательных рабочих 2.3. отчисления на соц. обеспечения · соцстрах · фонд занятости 2.4. затраты на электроэнергию для технологических целей |

910 21655,86 8012,67 1732,47 48699 |

120 грн на 1 станок и 70 грн на прочее оборудование в год из таблицы 10. 37% от статьи 2.2 8% от статьи 2.2

Wэн – кол-во электроэнергии; Nуст – установленная мощность эл.двигателей на станках; Fq – действительный фонд времени работы оборудования; Ко – коэффициент основной работы (0,75–0,8); Кз.ср – средний коэффициент загрузки оборудования; Кп – коэффициент потерь электроэнергии в сети (0,7– 0,95); КПД – коэффициент полезного действия (0,7–0,9). |

Продолжение

таблицы 11.

11.

| 1 | 2 | 3 | ||

|

2.5. затраты на сжатый воздух для технологических целей 2.6. затраты на воду для технологических целей |

8513,72 50872,5 |

где Звозд – затраты на сжатый воздух; Qвозд – потребность в сжатом воздухе на участке на год; Цвозд – цена за 1 м3;

где q – норма расхода сжатого воздуха на 1 станок за 1 час работы (для пневмозажимов 1 м3 в час); Спр – кол-во станков с пневмозажимами; q1 – норма расхода сжатого воздуха на 1 станок за 1 час работы (0,1 м3 в час на обдувку); Спр1 – кол-во станков работающих с обдувкой.

где Звод – затраты на воду (м3); Qвод – потребность в воде; Цвод – цена за 1 м3 воды;

где qІІ – норма расхода воді 25 м3 на станок в смену; псм – кол-во смен в году; Ссож – количество станков с СОЖ. |

||

Итого по статье 23. Текущий ремонт 3.1. оборудования 3.2. транспорта 3.3. дорогостоящего инструмента и оснастки |

3969,23 384,88 2906,63 |

3% от Ст. оборудования 3% от Ст. транспорта 15% от Ст. дорогостоящего инструмента и оснастки |

||

|

Итого по статье 3 |

7260,74 | |||

| 4. Износ малоценного инструмента и приспособления и их восстановление | 5270 | 750 грн. на 1 станок и 20 грн. на прочее оборудование | ||

|

Итого по статье 4 |

5270 | |||

Продолжение таблицы 11.

| 1 | 2 | 3 |

|

5. Прочие расходы: 5.1. содержание дорог 5.2. инновационный фонд 5.3. затраты на капремонт оборудования, транспорта, инструмента и оснастки 5.4. прочие расходы, не учтенные в предыдущих статьях |

1765,21 1765,21 22752,75 24336,48 |

1% от S статей 1-4 1% от S статей 1-4 15% от их суммы 12% от S статей 1-5.3. |

|

Итого по статье 5 |

50619,65 | |

|

Всего РСЭО |

227140,5 |

S статей 1-5 |

| Коэффициент РСЭО | 433,22% |

|

Таблица 12 – Планирование общецеховых расходов

| Наименование статей затрат | Сумма | Методика расчета |

| 1 | 2 | 3 |

|

1. Содержание цехоуправления 1.1 фонд оплаты труда руководителей, специалистов и служащих 1.2 фонд оплаты труда вспомогательных рабочих |

3445,69 21655,86 |

Из таблицы 10 Из таблицы 10 |

|

Итого по статье 1 |

14307,88 | |

|

2. Амортизационные отчисления · от зданий и сооружений · от хозинвентаря |

3530,27 15876,9 |

3% от Ст зданий 12% от Ст оборудования |

|

Итого по статье 2 |

19407,17 | |

|

3. Содержание · зданий и сооружений · хозинвентаря |

2353,51 2646,15 |

2% от Ст зданий 2% от Ст хозинвентаря |

|

Итого по статье 3 |

4999,66 | |

|

4. Текущий ремонт · зданий и сооружений · хозинвентаря |

11767,56 926,15 |

1% от Ст зданий 0,7% от Ст оборудования |

|

Итого по статье 4 |

126,93,71 |

Продолжение

таблицы 12.

| 1 | 2 | 3 |

| 5. Изобретательство и рационализация | 300 | 15 грн. на одного работающего в год |

|

Итого по статье 5 |

300 | |

| 6. Охрана труда | 360 | 18 грн. на одного рабоч. в год |

|

Итого по статье 6 |

360 | |

| 7. Износ малоценного инструмента и приспособлений и их восстановление | 4630,76 | 50% от Ст хозинвентаря (стоимость хозинвентаря 7% от стоимости оборудования) |

|

Итого по статье 7 |

4630,76 | |

|

8. Прочие расходы 8.1. содержание дорог 8.2. капремонт зданий и сооружений 8.3. инновационный фонд 8.4. налог на землю 8.5. прочие расходы |

566,99 17651,34 566,99 0,059 9812,99 |

1% от S статей 1-7 1,5% от стоимости зданий 1% от S статей 1-7 от 1,68 грн за 1 га в год 13% от S статей 1-8.4. |

|

Итого по статье 8 |

28598,37 | |

|

Всего общецеховые расходы |

85297,55 | S статей 1-8 |

| Коэффициент общецеховых расходов | 30,51% |

|

2.4 Составление калькуляции цеховой себестоимости детали

Калькуляция цеховой себестоимости штока вилки переключения 3-й и 4-й передач 456214 0407.,

Таблица 13. - Калькуляция цеховой себестоимости

| Наименование статей | Сумма по заводу, грн. | Сумма по договору, грн. |

|

1 Затраты на материалы за вычетом отходов 2 Фон основной з/п основных рабочих 3 Отчисление на социальные мероприятия |

0,317 0,1 0,057 |

0,317 0,07 0,04 |

| Итого прямые затраты | 0,474 | 0,427 |

|

4 РСЭО 5 Общественные расходы |

0,303 0,114 |

0,303 0,114 |

| Итого косвенные затраты | 0,417 | 0,417 |

| Всего цеховая себестоимость единицы продукции | 0,891 | 0,844 |

3 Экономическое обоснование совершенствования технологии

и организации

3.1 Расчет снижения трудоемкости и повышения производительности труда

Расчет снижения себестоимости, трудоемкости и повышения производительности труда производится с целью определения эффективности производства.

Процент снижения трудоемкости:

![]()

где Dt – процент снижения трудоемкости, %;

St шт.зав – суммарное штучное время по предприятию, мин;

St шт.пр – суммарное штучное время по проекту, мин.

St шт.зав = 2,335 мин.

St шт.пр = 1,641 мин.

![]()

Процент повышения производительности труда:

![]()

где DП – процент повышения производительности, %.

3.2 Расчет снижения себестоимости

Процент снижения себестоимости:

![]()

где DС – процент снижения себестоимости, %;

Сзав – базовая себестоимость детали, грн;

Спр – проектная себестоимость детали, грн.

Сзав = 0,891 грн.

Спр. = 0,844 грн.

![]()

3.3 Расчет условно-годовой экономии и общегодовой экономии

Условно годовая экономия

![]() =(0,891-0,844)750000 = 35250

грн.

=(0,891-0,844)750000 = 35250

грн.

Годовой экономический эффект и срок окупаемости дополнительных капитальных вложений не рассчитываем, т.к. этого не требуется по спроектированному мною техпроцессу.

4

Технико-экономические показ атели

участка

атели

участка

| Показатели | Един. измер. | Числов. знач. |

|

1 Абсолютные: Годовой выпуск продукции - в натуральном выражении; - в стоимостном выражении. Общая стоимость основных производственных фондов участка Общая площадь участка Производственная площадь Численность ППП Производственных рабочих Общий фонд потребления з/п рабочих |

шт. грн. грн. м2 м2 чел. чел. грн. |

750000 633000 282189,9 353,39 282,71 20 14 83824,31 |

|

2 Относительные показатели: Выпуск продукции на 1-го работающего - в натуральном выражении; - в стоимостном выражении. Объем продукции с 1м2 площади производства - в натуральном выражении; - в стоимостном выражении. Фондоотдача. Средний коэффициент загрузки оборудования. Себестоимость единицы изделия |

шт. грн. шт. грн. грн. |

37500 31650 2652 2239 2,24 0,84 0,844 |

Литература

1. Егоров М.Е. и др. Технология машиностроения. – М.: Высшая школа, 1976.

2. Добрынев

И.С. Курсовое проектирование по технологии машиностроения. – М.:

Машиностроение, 1985.

3. Справочник технолога-машиностроителя. Под ред. А.Г. Косиловой и Р.К.Мещерякова. – М.: Машиностроение, 1985.

4. Режимы резания металлов. Справочник. Под ред. Ю.В.Барановского. – М.: Машиностроение, 1972.

5. Общемашиностроительные нормативы вспомогательного времени и времени на обслуживание рабочего места на работы, выполняемые на металлорежущих станках. Массовое производство. – М.: Машиностроение, 1974.

6. Бухало Л.П. Организация и планирование производства. – М.: Машиностроение, 1978.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Стр.

Введение

1 Производственные расчеты

1.1 Расчет такта поточной линии

1.2 Расчет необходимого количества оборудования

1.3 Расчет численности промышленно-производственного

персонала.

1.4 Расчет стоимости зданий

1.5 Расчет стоимости оборудования

2 Экономические расчеты

2.1 Планирование затрат на основные материалы

2.2 Планирование фонда оплаты для основных рабочих

2.3 Планирование сметы затрат на производство

2.4 Составление калькуляции цеховой себестоимости детали

3 Экономическое обоснование совершенствования технологии

и организации

3.1 Расчет снижения трудоемкости и повышения

производительности труда

3.2 Расчет снижения себестоимости

3.3 Расчет условно-годовой экономии и общегодовой экономии

4 Технико-экономические показатели участка

Список литературы

Министерство

образования и науки Украины

Министерство

образования и науки Украины

Мелитопольский государственный

промышленно-экономический техникум

РАСЧЕТ ТЭП УЧАСТКА ПО

ИЗГОТОВЛЕНИЮ ДЕТАЛИ

№1702050 «Шток вилки переключения 3й и 4й передач»

Курсовая по предмету «Экономика, организация и планирование производства».

МГПЄТ.ОМ.98010.25.000.КП

Выполнил:

П.А.Тимофеев

Проверила:

Г.В. Мартовая

где Зэн

– затраты на энергию;

где Зэн

– затраты на энергию;