Реферат: Проектирование автотранспортного предприятия

Содержание

1. Введение.

2. 1 Исходные данные

3. 2 Корректировка нормативов ресурсного пробега и периодичности ТО

4. 3 Расчёт коэффициента технической готовности

5. 4 Расчёт годовых пробегов подвижного состава и производственной программы ТО

6. 5 Корректирование нормативных трудоёмкостей ЕО, ТО и ТР

7. 6 Расчёт годовых объёмов работ ЕО, ТО и ТР

8. 7 Распределение годовых объёмов работ ЕО, ТО и ТР по их видам

9. 8 Расчёт численности производственных рабочих

10. 9 Расчёт объёма вспомогательных работ и численности вспомогательных рабочих

11. 10 Расчёт количества механизированных постов ЕОС для туалетной мойки подвижного состава

12. 11 Расчёт количества постов ЕО, ТО и ТР

13. 12 Общая численность постов ЕО, ТО, ТР и ожидания

14. 13 Расчёт площадей зон ЕО, ТО, ТР, ожидания и производственных участков

15. 14 Расчет площадей складов, вспомогательных и технических помещений

16. Технико-экономическая оценка проекта

17. Характеристика поста жестяницких работ

18. Заключение

19. Список литературы

![]()

Расчетно-пояснительная записка к курсовому проекту на тему:

«АТП на 150 автомобилей ВАЗ-2104 и 200 грузовых автомобилей ГАЗель»

Введение

Курсовое проектирование по кафедре «Автомобильный транспорт» имеет своей целью закрепление знаний по дисциплине «Производственно-техническая база предприятий автомобильного транспорта», полученных на лекциях. Курсовое проектирование направлено на развитие у студентов навыков самостоятельной работы и формирование творческого подхода к решению задач технологического проектирования автотранспортных предприятий (АТП).

Предприятия автомобильного транспорта, проектируемые студентами, могут иметь в своём составе транспортные средства всех типов, либо быть узкоспециализированными.

1 Исходные данные

Исходными данными для технологического являются : списочное количество подвижного состава Аи; среднесуточный пробег единицы подвижного состава lсс, км; время в наряде Тн, ч; число дней работы подвижного состава в году Драб. г; категория условий эксплуатации Ку.э.; климатический район Кл.р.; количество подвижного состава, фактический пробег которого не превысил нормативного до списания (ресурсного) Аи'; то же после достижения ресурса Аи''; пробег подвижного состава с начала эксплуатации в долях х от ресурсного пробега Lр; для подвижного состава, пробег которого не превысил нормативного до списания xLi' и для подвижного состава, пробег которого превысил нормативный до списания xLi'' Таблица 1 Исходные данные

| Подвижной состав (марка, модель) |

Аи, шт. |

lcc, км |

Тн, ч |

Драб.г |

Ку.э |

Кл.р |

Аи, шт. |

xLi |

||

|

Аи' |

Аи'' |

xLi' |

XLi'' |

|||||||

ВАЗ-2104 |

150 | 200 | 8 | 305 | III | Умеренн. | 150 | – | 0,8 | – |

| ГАЗель | 200 | 200 | 8 | 305 | III | Умеренн. | 200 | – | 0,7 | – |

2 Корректировка нормативов ресурсного пробега и периодичности ТО

Корректировка пробега Lp подвижного состава осуществляется по формуле:

Lp = Lp(н) К1К2К3 (1)

где Lp(н) – соответственно нормативный пробег до списания, км;

K1, K2, K3–коэффициенты, соответственно учитывающие категорию условий эксплуатации, модификацию грузового подвижного состава и организацию его работы, климатические условия.

Подставляем данные в формулу и получаем:

для ВАЗ-2104 Lp = 150*0,8*1,0*1,0 = 120 тыс.км

для ГАЗель Lp = 150*0,8*1,0*1,0 = 120 тыс.км

Корректировка периодичности ТО–1 и ТО–2 осуществляется по формуле

Li = Li(н)К1К3 , (2)

где Li – скорректированная периодичность i-го вида обслуживания, км;

Li(н) – нормативная периодичность i-го вида обслуживания, км.

Подставляем данные в формулу и получаем:

для ВАЗ-2104 LТО-1 =5000*0,8*1,0 = 4000 км

LТО-2 =20000*0,8*1,0 = 16000 км

для ГАЗель LТО-1 =4000*0,8*1,0 = 3200 км

LТО-2 =16000*0,8*1,0 = 12800 км

Таблица 2 Нормативы ресурсного пробега и периодичности ТО

| Подвижной состав |

Lp(н), км |

LТО–1(н), км |

LТО–2(н), км |

К1 |

К2 |

К3 |

Lp,км |

LТО–1, км |

LТО–2, км |

| ВАЗ-2104 | 150000 | 5000 | 20000 | 0,8 | 1,0 | 1,0 | 120000 | 4000 | 16000 |

| ГАЗель | 150000 | 4000 | 16000 | 0,8 | 1,0 | 1,0 | 120000 | 3200 | 12800 |

3 Расчет коэффициента технической готовности

Если для подвижного состава не предусматривается выполнение КР, то коэффициент технической готовности определяется по формуле

αт = 1 / (1 + lcc * ДТО–ТР * К4/1000), (3)

где αт – коэффициент технической готовности;

ДТО–ТР – удельная норма простоя подвижного состава в днях на 1000 км; К4 – коэффициент, учитывающий пробег автомобиля с начала эксплуатации.

Подставляем данные в формулу и получаем:

для ВАЗ-2104 αт = 1/ (1+200* 0,18 *1,0/1000) = 0,97

для ГАЗель αт = 1/ (1+200* 0,25 *1,0/1000) = 0,95

Таблица 3 Коэффициент технической готовности

| Подвижной состав |

lcc, км |

ДТО–ТР, дни/1000км |

αт |

ВАЗ-2104 |

200 | 0,18 | 0,97 |

| ГАЗель | 200 | 0,25 | 0,95 |

4 Расчет годовых пробегов подвижного состава и производственной программы ТО

Годовой пробег единицы подвижного состава определяется

Lг = Драб.г* lcc*αт, (4)

где Lг – годовой пробег единицы подвижного состава, км,

а годовой пробег группы подвижного состава –

Lгп = Аи *Lг, (5)

Lгп – годовой пробег группы подвижного состава, км

В данном методе расчета простой подвижного состава по организационным причинам не учитывается. Поэтому при расчете годового пробега используется не коэффициент выпуска автомобилей, а коэффициент технической готовности.

Подставляем данные в формулы (4) и (5):

для ВАЗ-2104 Lг = 305* 200 * 0,97 = 59170, км

Lгп = 150 * 59170 = 8875500, км

для ГАЗель Lг = 305* 200 * 0,95 = 57950, км

Lгп = 200 * 57950 = 11590000, км

Годовое число обслуживаний ΣNEO.сг, выполняемых ежедневно при возврате подвижного состава с линии и выпуске на линию, определяется из выражения

Для ВАЗ – 2104 ΣNЕОсг = 150* 305* 0,97= 44377,5

Для ГАЗель ΣNЕОсг = 200* 305* 0,95= 57950

Годовое число обслуживаний ΣNЕОтг, выполняемых перед ТО и ТР,

где NТО-1.Г , NТО-2.Г – соответственно годовое количество ТО–1 и ТО–2; 1,6–коэффициент, учитывающий проведение ЕО при ТР.

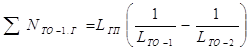

Суммарное годовое количество технических обслуживаний можно определить по выражениям

![]()

Подставляем данные в формулу и получаем

для ВАЗ-2104:![]()

![]()

![]()

для ГАЗель: ![]()

![]()

![]()

суточная производственная программа по видам обслуживаний

![]()

где ∑NiГ – суммарное годовое количество обслуживаний i-го вида; ДРАБ.Гi – годовое число рабочих дней рассматриваемой зоны обслуживания.

Подставляем данные в формулу и получаем

для ВАЗ-2104: NEOc.c=145,5

NEOт.c=17,9

NEOTO–1.c=9,1

NTO–2.c=2,1

для ГАЗель : NEOc.c =190

NEOт.c =28,5

NTO–1.c =14,8

NTO–2.c =3

Суточная производственная программа является критерием выбора метода организации ТО.

Исходные данные и результаты расчета годовой производственной программы ТО можно оформить в форме таблицы.

Годовые пробеги подвижного состава и годовая производственная программа ТО

| Подвижной состав |

LГ,км |

LГП,км |

∑NЕОс.г |

∑NЕОт.г. |

∑NТО-1.Г |

∑NТО-2.Г |

|

ВАЗ–2104 ГАЗель |

59170 57950 |

8875500 11590000 |

44377,5 57950 |

5443,68 8692,5 |

2773,6 4527,3 |

628,7 905,5 |

Суточная производственная программа

| Подвижной состав |

ДРАБ.Г |

NЕОс.с |

ДРАБ.Г |

NЕОт.с |

ДРАБ.Г(ТО-1) |

NТО-1.С |

ДРАБ.Г(ТО-2) |

NТО-2.С |

|

ВАЗ–2104 ГАЗель |

305 305 |

145,5 190 |

305 305 |

17,9 28,5 |

305 305 |

9,1 14,8 |

305 305 |

2,1 3 |

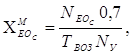

5 Корректирование нормативных трудоемкостей ЕО, ТО и ТР

Корректирование нормативных трудоемкостей ежедневных и плановых технических обслуживаний производится по выражению

![]() ,

,

где ti, - скорректированная трудоемкость i-го вида обслуживания, чел-ч, ti(H) -нормативная трудоемкость i-го вида обслуживания, чел-ч (приложение В), К2, К5 - коэффициенты, учитывающие соответственно модификацию подвижного состава и число автомобилей в АТП.

Корректирование удельной трудоемкости текущего ремонта производится так

![]() ,

,

где tТР - скорректированная удельная трудоемкость текущего ремонта, чел-ч/1000 км, tТР(Н) - нормативная удельная трудоемкость ТР, чел-ч/1000 км, K1, К3, К4 - коэффициенты, учитывающие соответственно категорию условий эксплуатации, климатический район и пробег подвижного состава с начала эксплуатации.

Нормативные трудоемкости ЕО, ТО и ТР, коэффициенты корректирования и скорректированные нормативные трудоемкости ЕО, ТО и ТР необходимо оформить в виде таблицы

Трудоемкости ЕО, ТО и ТР

Вид техни

ческо

го воздействия

Норматив

ные трудоемкос

ти ЕО, ТО (чел-ч) и ТР (чел-ч.1000 км)

К1

К2

К3

К4

К5

ЕОС

ЕОТ

Для подвижного состава, имеющего о различные пробеги с начала эксплуатации, определяется среднее значение коэффициента К4

6 Расчет годовых объемов работ ЕО, ТО и ТР

Годовой объем работ ЕО и ТО можно определить по выражению

![]() ,

,

где ТiС.Г – годовой объем работ i-го вида обслуживания, чел-ч; SNiГ - суммарное годовое количество обслуживании i-го вида, t, - трудоемкость i-го вида обслуживания, чел–ч.

Годовой объем работ по ТР определяется по выражению

![]() .

.

Результаты расчета в таблице

| Подвижной состав |

ТЕОс.г |

ТЕОт.г |

ТТО-1.Г |

ТТО-2.Г |

ТТР.Г |

| ВАЗ–2104 | 10650,6 | 1306,5 | 8653,6 | 7921,6 | 25295,2 |

| ГАЗель | 11590 | 1738,5 | 8149,1 | 6519,6 | 22600,5 |

7 Распределение годовых объемов работ ЕО, ТО и ТР по их видам

Данное распределение приводится в форме таблицы, основываясь на рекомендациях ОНТП [1] (приложение Г)

Распределение годовых объемов работ ЕО, ТО и ТР по их видам

ЕОС:

уборочные

моечные

заправочные

контрольно-диагностические

мелкий ремонт

ИТОГО:

25

15

12

13

35

100

2662,7

1597,6

1278,1

1384,6

3727,7

10650,6

14

9

14

16

47

100

1622,6

1043,1

1622,6

1854,4

5447,3

11590

4285,3

2640,7

2900,7

3239

9175

22240,6

ЕОТ:

уборочные

моечные по двигателю и шасси

ИТОГО:

60

40

100

783,9

522,6

1306,5

40

60

100

695,4

1043,1

1738,5

1479,3

1565,7

3045

ТО–1:

общее диагностирование

крепежные, смазочные и т.д.

ИТОГО:

15

85

100

865,4

7788,2

8653,6

10

90

100

814,9

7334,2

8149,1

1680,3

15122,4

16802,7

ТО–2:

углубленное диагностирование

крепежные, смазочные и т.д.

ИТОГО:

12

88

100

792,2

7129,4

7921,6

10

90

100

652

5867,6

6519,6

1444,2

12997

14441,2

ТР (постовые работы):

общее диагностирование

углубленное диагностирование

регулировочные, разборочно-сборочные

сварочные

сварочные для грузовых автомобилей с металлическими кузовами

жестяницкие

жестяницкие для грузовых автомобилей с металлическими кузовами

окрасочные

ИТОГО по постам:

1

1

33

4

–

2

–

8

49

253

253

8347,4

1011.8

–

505,9

–

2023,6

12394,6

1

1

35

–

4

–

3

6

50

226

226

7910,2

–

904

–

678

1356

11300,3

479

479

16257,6

1011,8

904

505,9

678

3379,6

23694,9

ТР (участковые работы):

агрегатные

слесарно-механические

электротехнические

аккумуляторные

ремонт приборов системы питания

шиномонтажные

вулканизационные

кузнечно-рессорные

медницкие

сварочные

жестяницкие

арматурные

обойные

Итого по участкам

17

10

6

2

3

1

1

2

2

2

2

2

2

51

4300,2

2529,5

1517,7

505,9

758,9

253

253

505,9

505,9

505,9

505,9

505,9

505,9

12900,6

18

10

5

2

4

1

1

3

2

1

1

1

1

50

4068,1

2260,1

1130

452

904

226

226

678

452

226

226

226

226

11300,3

8368,3

4789,6

2647,7

957,9

1662,9

479

479

1183,9

957,9

731,9

731,9

731,9

731,9

24200,9

8 Расчет численности производственных рабочих

Технологически необходимое (явочное) число рабочих Рт и штатное Рш

определяются по выражениям

![]() ;

; ![]() ,

,

где ТiГ - годовой объем работ по зоне ЕО, ТО, ТР или участку, чел -ч, Фт -годовой фонд времени технологически необходимого рабочего при односменной работе, ч, Фш - годовой фонд времени штатного рабочего, ч

Годовой фонд времени технологически необходимого рабочего при односменной работе определяется следующим образом:

![]() ,

,

где 8 - продолжительность смены, ч, ДК.Г. , Дв, Дп - соответственно количество календарных дней в году, количество выходных дней в году, количество праздничных дней в году.

Годовой фонд времени штатного рабочего определяется так:

![]() ,

,

где Дот, Дул — соответственно количество дней отпуска, число дней невыхода на работу по уважительным причинам.

Результаты расчета численности производственных рабочих приводятся в форме таблицы. При этом в качестве контроля полученных результатов расчета целесообразно сопоставить общее число производственных рабочих с нормативным показателем.

При небольших объемах работ расчетная численность рабочих может быть меньше 1. В этих случаях целесообразно совмещение родственных профессий рабочих, а следовательно, объединение соответствующих работ и участков К таким работам относятся, например кузнечно-рессорные, жестяницкие, сварочные и медницко-радиаторные работы, электротехнические и карбюраторные, шиномонтажные и вулканизационные, агрегатные и слесарно-механические работы При объединении соответствующих работ в графах «Принятое» Рт и Рш отмечают общей скобкой.

Численность производственных рабочих

| Виды технических воздействий и работ |

ТiГ, чел.-ч |

РТ |

РШ |

||||

| расчетное | принятое | в т.ч. по сменам | расчетное | принятое | |||

| 1-я | 2-я | ||||||

|

ЕОС: уборочные моечные заправочные контрольно-диагностические мелкий ремонт ИТОГО: |

4285,3 2640,7 2900,7 3239 9175 22240,6 |

2,1 1,3 1,4 1,6 4,4 10,7 |

2 1 2 2 4 11 |

1 1 1 1 2 6 |

1 1 1 2 5 |

2,4 1,5 1,6 1,8 5 12,2 |

2 2 2 2 5 13 |

|

ЕОТ: уборочные моечные по дви-гателю и шасси ИТОГО: |

1479,3 1565,7 3045 |

0,7 0,8 1,5 |

1 1 2 |

1 1 2 |

0,8 0,9 1,7 |

1 1 2 |

|

|

Д–1 при ТО–1 при ТР ИТОГО: |

1680,3 479 2159,3 |

0,8 0,2 1,0 |

1 1 |

1 1 |

0,9 0,3 1,2 |

1 1 |

|

|

Д–2 при ТО–2 при ТР ИТОГО: |

885,9 479 1364,9 |

0,4 0,2 0,7 |

1 1 |

1 1 |

0,5 0,3 0,7 |

1 1 |

|

|

ТО–1 ТО–2 ТР (постовые работы): регулировочные, разборочно-сборочные сварочные сварочные для грузовых автомобилей с металлическими кузовами жестяницкие жестяницкие для грузовых автомобилей с металлическими кузовами окрасочные |

15122,4 12997 16257,6 1011,8 904 505,9 678 3379,6 |

7,3 6,3 7,9 0,5 0,4 0,2 0,3 1,6 |

7 6 8 1 1 1 2 |

3 3 4 1 1 1 2 |

4 3 4 |

8,3 7,1 8,9 0,6 0,5 0,3 0,4 1,9 |

8 7 9 1 1 1 2 |

|

ТР (участковые работы): агрегатные слесарно-механические электротехнические аккумуляторные ремонт приборов системы питания шиномонтажные вулканизационные кузнечно-рессорные медницкие сварочные жестяницкие арматурные обойные |

8368,3 4789,6 2647,7 957,9 1662,9 479 479 1183,9 957,9 731,9 731,9 731,9 731,9 |

4 2,3 1,3 0,5 0,8 0.2 0,2 0,6 0,5 0,4 0,4 0,4 0,4 |

4 2 1 1 1 1 1 – 1 1 |

2 1 1 1 1 1 1 – 1 1 |

2 1 |

4,6 2,6 1,5 0,5 0,9 0,3 0,3 0.7 0,5 0,4 0,4 0,4 0,4 |

5 3 2 1 1 1 1 – 1 1 |

| ВСЕГО по ТР: | 75310,1 | 36,4 | 43,1 | 16 | |||

| ВСЕГО: | 104119,9 | 50,3 | 58,9 |

62 |

9 Расчет объема вспомогательных работ и численности вспомогательных рабочих

К вспомогательным работам относятся работы по ремонту и обслуживанию технологического оборудования, оснастки и инструмента различных зон и участков, содержание инженерного оборудования, сетей и коммуникаций, обслуживание компрессорного оборудования. Объем вспомогательных работ обычно составляет 20-30 % от общего объема работ по ТО и ТР подвижного состава (при числе штатных производственных рабочих до 50 -30 %, от 100 до 125 - 25 % и свыше 260 - 20 %).

При небольшом объеме работ (до 10000 чел.-ч в год) часть вспомогательных работ может выполняться на соответствующих производственных участках. В этом случае годовой объем работ участка следует увеличить на величину выполняемых на нем вспомогательных работ. Примерное распределение вспомогательных работ, связанных с ремонтом и обслуживанием оборудования и выполняемых на участках следующее: электротехнические – 25 %, механические –10%, слесарные -16%, кузнечные - 2 %, сварочные - 4 %, жестяницкие- 4 %, медницкие - 1 %, трубопроводные (слесарные) - 22 %, ремонтно-строительные и деревообрабатывающие - 16 %.

Численность вспомогательных рабочих определяется аналогично числу штатных или технологически необходимых. Число вспомогательных рабочих принимаем равным 20% от общего числа рабочих.

Численность вспомогательных рабочих

| Вид работ | % | Число рабочих | |

| расчетное | принятое | ||

|

Ремонт и обслуживание технологического оборудования, оснастки и инструмента Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций Транспортные Перегон автомобилей Приёмка, хранение и выдача материальных ценностей Уборка производственных помещений и территории Обслуживание компрессорного оборудования |

20 15 10 15 15 20 5 |

2,6 1,95 1,3 1,95 1,95 2,6 0,65 |

3 2 1 2 2 3 1 |

| ИТОГО | 100 | 13 | 14 |

10 Расчет количества механизированных постов ЕОс для туалетной мойки подвижного состава

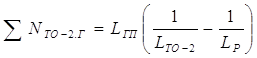

Количество механизированных постов ХЕосМ для туалетной мойки, включая сушку и обтирку подвижного состава, определяется так

где NЕОс.с – суточная производственная программа ЕОс; 0,7 - коэффициент «пикового» возврата подвижного состава с линии; ТВОЗ - время «пикового» возврата подвижного состава в течение суток, ч; Ny - производительность механизированной установки, автомобилей в час.

Исходные данные и результаты расчета представляются в форме таблицы.

Количество моечных постов ЕОс

| Подвижной состав |

NEOc |

Коэффициент «пикового» возврата | Твоз, ч | Ny, авт/ч |

XEOcM |

|

| расчетное | принятое | |||||

| ВАЗ–2104 | 145,5 | 0,7 | 3,5 | 30 | 0,97 | 1 |

| ГАЗель | 190 | 0,7 | 3,0 | 20 | 2,22 | 2 |

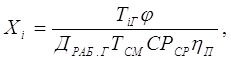

11 Расчет количества постов ЕО, ТО и ТР

|

Количество постов ЕОс по видам работ, кроме моечных, ЕОт, Д-1, Д-2, ТО-1, ТО-2 и ТР определяется из выражения

(2.21)

где ТiГ – годовой объем работ соответствующего вида технического воздействия, чел.-ч; φ – коэффициент неравномерности загрузки постов; ДРАБ.Г - число рабочих дней постов в году; ТСМ – продолжительность смены, ч; С – число смен; РСР – среднее число рабочих, одновременно работающих на посту, чел; η –коэффициент использования рабочего времени поста.

Количество постов ЕО, ТО и ТР определяется отдельно по каждому виду работ: уборочные ЕОС, дозаправочные ЕОС, контрольно-диагностические ЕОС, работы по устранению неисправностей ЕОС, уборочные ЕОТ, моечные ЕОТ, работы Д-1, Д-2, ТО-1, ТО-2, регулировочные и разборочно-сборочные работы ТР, сварочно-жестяницкие, окрасочные и деревообрабатывающие.

Расчет числа постов ЕОС по видам работ зависит от принятой организации работ. Например, если уборочные, дозаправочные, контрольнодиагностические работы и работы по устранению неисправностей выполняются в период возврата подвижного состава с линии, то в формуле 2.21 ТСМ = ТВОЗ и С = 1, а в числитель вводится коэффициент «пикового» возврата подвижного состава. При таком варианте организации работ перемещение подвижного состава с поста на пост и на место хранения осуществляется самим водителем, т.е. без участия водителей – перегонщиков.

Если одна часть перечисленных работ выполняется в период возврата подвижного состава с линии, а другая - перед выходом его на линию, то общая продолжительность работ может составлять 7 или 8 ч при С = 1.

Работы ЕОТ выполняются, как правило, в одну смену перед постановкой подвижного состава в ТО или ТР.-

Работы ТО-1, ТО-2, Д-1 и Д-2 могут проводиться в одну или две смены в зависимости от производственной программы и объема работ.

Работа разборочно-сборочных постов ТР, как правило, организуется в несколько смен с неравномерным распределением объема работ по сменам. В этом случае расчет числа постов ТР производится для наиболее загруженной смены, в которую обычно выполняется 50...60 % общего объема разборочно-сборочных работ.

Для учета такой неравномерности в числитель формулы расчета количества постов (2.21) необходимо ввести соответствующий коэффициент (0,5...0,6), а число смен принять С = 1. Работа других постов ТР может быть организована в одну или две смены

Исходные данные и результаты расчета количества постов ЕО, ТО и ТР по видам работ приводятся в форме таблицы.

Количество постов ЕО, ТО и ТР

| Подвижной состав |

ТiГ, чел.-ч |

φ |

ДРАБ.Г |

ТСМ,ч |

С |

РСР,чел |

ηП |

Xi |

|

| расчетное | Принятое | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Уборочные работы Еос

| ВАЗ | 2662,7 | 1,25 | 305 | 3,5 | 2 | 2 | 0,85 | 0,92 | 2 |

| ГАЗ | 1622,6 | 1,25 | 305 | 3 | 2 | 2 | 0,85 | 0,65 |

моечные работы Еос

| ВАЗ | 1597,6 | 1,25 | 305 | 3,5 | 1 | 1 | 0,85 | 0,47 | 2 |

| ГАЗ | 1043,1 | 1,25 | 305 | 3 | 1 | 1 | 0,85 | 1,43 |

дозаправочные работы Еос

| ВАЗ | 1278,1 | 1,25 | 305 | 3,5 | 2 | 1 | 0,85 | 0,88 | 2 |

| ГАЗ | 1622,6 | 1,25 | 305 | 3 | 2 | 1 | 0,85 | 1,3 |

контрольно-диагностические работы

| ВАЗ | 1384,6 | 1,25 | 305 | 3,5 | 2 | 1 | 0,85 | 0,95 | 2 |

| ГАЗ | 1854,4 | 1,25 | 305 | 3 | 2 | 1,5 | 0,85 | 0,99 |

мелкий ремонт

| ВАЗ | 3727,7 | 1,25 | 305 | 3,5 | 2 | 1 | 0,85 | 2,57 | 5 |

| ГАЗ | 5443,7 | 1,25 | 305 | 3 | 2 | 1,5 | 0,85 | 2,92 |

Уборочные работы перед ТО

| ВАЗ | 783,9 | 1,25 | 305 | 3,5 | 1 | 2 | 0,85 | 0,54 | 1 |

| ГАЗ | 695,4 | 1,25 | 305 | 3 | 1 | 2 | 0,85 | 0,56 |

моечные работы перед ТО

| ВАЗ | 522,6 | 1,25 | 305 | 3,5 | 1 | 1 | 0,85 | 0,72 | 2 |

| ГАЗ | 1043,1 | 1,25 | 305 | 3 | 1 | 1 | 0,85 | 1,43 |

Общее диагностирование

| ВАЗ | 865,4 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,4 | 1 |

| ГАЗ | 814,9 | 1,13 | 305 | 8 | 1 | 2 | 0,85 | 0,19 |

Крепежные, регулировочные

| ВАЗ | 7788,2 | 1,13 | 305 | 8 | 2 | 2 | 0,85 | 0,9 | 2 |

| ГАЗ | 7334,2 | 1,13 | 305 | 8 | 2 | 2 | 0,85 | 0,85 |

Углубленное диагностирование

| ВАЗ | 792,2 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,37 | 1 |

| ГАЗ | 652 | 1,13 | 305 | 8 | 1 | 2 | 0,85 | 0,15 |

Крепежные, регулировочные

| ВАЗ | 7129,4 | 1,13 | 305 | 8 | 2 | 2 | 0,85 | 0,83 | 2 |

| ГАЗ | 5867,6 | 1,13 | 305 | 8 | 2 | 2 | 0,85 | 0,68 |

Общее диагностирование

| ВАЗ | 253 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,12 | 0 |

| ГАЗ | 226 | 1,13 | 305 | 8 | 1 | 2 | 0,85 | 0,05 |

Углубленное диагностирование

| ВАЗ | 253 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,12 | 0 |

| ГАЗ | 226 | 1,13 | 305 | 8 | 1 | 2 | 0,85 | 0,05 |

Регулировочные, разборочно-сборочные

| ВАЗ | 8347,4 | 1,25 | 305 | 8 | 2 | 1 | 0,85 | 2,52 | 5 |

| ГАЗ | 7910,2 | 1,25 | 305 | 8 | 2 | 1 | 0,85 | 2,38 |

Сварочные

| ВАЗ | 1011,8 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,47 | 1 |

| ГАЗ | 904 | 1,13 | 305 | 8 | 1 | 1,5 | 0,85 | 0,28 |

Жестяницкие

| ВАЗ | 505,9 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,23 | 1 |

| ГАЗ | 678 | 1,13 | 305 | 8 | 1 | 1,5 | 0,85 | 0,21 |

Окрасочные

| ВАЗ | 2023,6 | 1,13 | 305 | 8 | 1 | 1,5 | 0,85 | 0,81 | 1 |

| ГАЗ | 1356 | 1,13 | 305 | 8 | 1 | 2 | 0,85 | 0,41 |

Агрегатные

| ВАЗ | 4300,2 | 1,13 | 305 | 8 | 2 | 1 | 0,85 | 1 | 2 |

| ГАЗ | 4068,1 | 1,13 | 305 | 8 | 2 | 1 | 0,85 | 0,94 |

Слесарно-механические

| ВАЗ | 2529,5 | 1,13 | 305 | 8 | 2 | 1 | 0,85 | 0,59 | 1 |

| ГАЗ | 2260,1 | 1,13 | 305 | 8 | 2 | 1 | 0,85 | 0,52 |

Электротехнические

| ВАЗ | 1517,7 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,7 | 2 |

| ГАЗ | 1130 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,52 |

Аккумуляторные

| ВАЗ | 505,9 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,23 | 0 |

| ГАЗ | 452 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,21 |

Ремонт приборов системы питания

| ВАЗ | 758,9 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,35 | 1 |

| ГАЗ | 904 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,42 |

Шиномонтажные

| ВАЗ | 253 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,12 | 1 |

| ГАЗ | 226 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,11 |

Вулканизационные

| ВАЗ | 253 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,12 | 0 |

| ГАЗ | 226 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,11 |

Кузнечно-рессорные

| ВАЗ | 505,9 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,23 | 1 |

| ГАЗ | 678 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,31 |

Сварочные

| ВАЗ | 505,9 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,23 | 0 |

| ГАЗ | 452 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,21 |

Жестяницкие

| ВАЗ | 505,9 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,23 | 0 |

| ГАЗ | 226 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,11 |

Арматурные

| ВАЗ | 505,9 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,23 | 0 |

| ГАЗ | 226 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,11 |

Обойные

| ВАЗ | 505,9 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,23 | 0 |

| ГАЗ | 226 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,11 |

Медницкие

| ВАЗ | 505,9 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,23 | 0 |

| ГАЗ | 226 | 1,13 | 305 | 8 | 1 | 1 | 0,85 | 0,11 |

12 Общая численность постов ЕО, ТО, ТР и ожидания.

Для разработки планировочного решения производственного корпуса на основе принятого в результате расчета числа рабочих постов (отдельно для одиночных автомобилей и прицепного состава) производится их предварительная корректировка. Корректировка проводится с учетом специализации поста по видам работ, типа поста (тупиковый, проездной), возможности проведения ТО и ТР автомобилей и прицепного состава без расцепки (автопоездов), возможности выполнения отдельных работ комплекса ЕОС и ЕОТ на других постах и т.п. Общая численность постов ЕО, ТО, ТР, ожидания и их корректировка представляются в форме таблицы, как показано на примере для АТП грузовых автомобилей. При этом следует иметь в виду, что каждая поточная линия для выполнения моечных работ принимается за один рабочий пост, рабочий пост для выполнения ТО или ТР автопоезда принимается за два рабочих поста, рабочий пост для диагностирования автопоездов, оборудованный одним стендом, принимается за один пост.

Сводная таблица постов ЕО, ТО, ТР и ожидания

| Посты по видам работ | Принятое, X | Принятая специализация и размещение постов, организация работ | |

| по результатам расчета | для разработки планировки | ||

| Посты для одиночных автомобилей | Посты для одиночных автомобилей | ||

| 1 | 2 | 3 | 4 |

|

ЕОС: моечные уборочные дозаправочные контрольно-диагностические по устранению неисправностей |

2 2 2 2 5 |

2 2 - 2 5 |

2 специализированных проездных поста механизированной мойки 2 специализированных проездных поста работы выполняются на постах уборки 2 специализированных проездных поста работы выполняются на 2-х постах |

|

ЕОт: уборочные моечные двига-теля и шасси |

1 2 |

- - |

Работы выполняются на постах мойки и уборки ЕОс –″– |

|

Д-1 Д-2 |

1 1 |

1 1 |

Специализированн-ый проездной пост Д-1 и Д-2 |

| ТО-1 | 2 | 2 | 2 специализированных проездных поста |

| ТО-2 | 2 | 2 | 2 специализированных проездных поста |

|

ТР: разборочно-сборочные сварочные окрасочные жестяницкие |

5 2 1 1 |

5 1 1 1 |

4 универсальных тупиковых и 2 проездных поста специализированный проездной пост специализированный тупиковый пост специализированный тупиковый пост |

| Итого | 29 | 25 | |

|

Посты ожидания: перед постами ТО, ТР перед линиями моечных работ и ТО |

2 3 |

2 3 |

|

| Итого | 5 | 5 |

13 Расчет площадей зон ЕО, ТО, ТР, ожидания и производственных участков

Расчет площадей зон ЕО, ТО, ТР и ожидания.

Площадь зон определяется следующим образом:

(2.22)

где fA - площадь подвижного состава по габаритным размерам в плане, м2; ХАi - число постов; КП - коэффициент плотности расстановки постов.

Исходные данные и результаты расчета приводятся в форме таблицы

Площадь зон ЕО, ТО, ТР и ожидания для ВАЗ–2104

| Наименование зон |

FA, м2 |

ХАi |

КП |

FАi, м2 |

|

ЕОС ЕОТ Д–1 Д–2 ТО–1 ТО–2 ТР |

6,72 |

11 (3) 1 1 2 2 8 |

6 |

524,16 (121) 40,3 40,3 80,64 80,64 322,56 |

Итого 25 1088,64

Площадь зон ЕО, ТО, ТР и ожидания для ГАЗель

| Наименование зон |

FA, м2 |

ХАi |

КП |

FАi, м2 |

|

ЕОС ЕОТ Д–1 Д–2 ТО–1 ТО–2 ТР |

13,6 |

11 (3) 1 1 2 2 8 |

6 |

1060,8 (244,8) 81,6 81,6 326,4 163,2 652,8 |

Итого 25 2203,2

Расчет площадей производственных участков.

Площадь производственных участков

где f1 - площадь на одного работающего, м2 (приложение Е), f2 - то же на каждого последующего работающего, м2, РТ - число технологически необходимых рабочих в наиболее загруженной смене.

Исходные данные и результаты расчета приводятся в форме таблицы

Площадь производственных участков

| Наименование зон |

РТ |

f1 |

f2 |

FУ |

|

Агрегатный Слесарно-механический Электротехнический Аккумуляторный Ремонт приборов системы питания Шиномонтажный Вулканизационный Кузнечно-рессорный Медницкий Сварочный Жестяницкий Арматурный Обойный |

4 2 1 1 1 1 1 1 1 1 |

22 18 15 21 14 18 12 21 15 15 18 12 18 |

14 12 9 15 8 15 6 5 9 9 12 6 5 |

64 30 15 21 14 18 12 21 15 15 18 12 18 |

Итого 436

14 Расчет площадей складов, вспомогательных и технических помещений

Площадь складов рассчитывается по формуле

где АИ - списочное число технологически совместимого подвижного состава; fУ-удельная площадь данного вида склада на 10 единиц подвижного состава, м2; К1С, К2С, К3С, К4С, К5С - коэффициенты, соответственно учитывающие среднесуточный пробег единицы подвижного состава, его тип, высоту складирования и категорию условий эксплуатации.

Площадь складов определяется отдельно по каждому виду хранимых изделий и материалов. В АТП подлежат хранению: запасные части и эксплуатационные материалы, лакокрасочные материалы, инструменты, кислород и ацетилен в баллонах, пиломатериалы, металл, металлолом и ценный утиль (размещаются на территории АТП), шины, подлежащие списанию автомобили (размещаются на территории АТП). Кроме того, по этим же нормативам определяется площадь участков комплектации и подготовки производства.

Исходные данные и результаты расчета приводятся в форме таблицы.

Площадь складов

|

Подвижной Состав |

АИ |

FУ, м2 |

Коэффициенты корректирования |

FСК, м2 |

|||||

|

К1С |

К2С |

К3С |

К4С |

К5С |

расч. | прин. | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Запасные части и эксплуатационные материалы

| ВАЗ–2104 | 150 | 2 | 0,9 | 1,15 | 0,7 | 1,6 | 1,1 | 38,3 | 38 |

| ГАЗель | 200 | 4 | 0,9 | 1,1 | 0,5 | 1,6 | 1,1 | 102 | 102 |

Итого: 140

Двигатели агрегаты и узлы

| ВАЗ–2104 | 150 | 1,5 | 0,9 | 1,15 | 0,7 | 1,6 | 1,1 | 28,7 | 29 |

| ГАЗель | 200 | 2,5 | 0,9 | 1,1 | 0,5 | 1,6 | 1,1 | 63,8 | 64 |

Итого: 93

Двигатели агрегаты и узлы

| ВАЗ–2104 | 150 | 1,5 | 0,9 | 1,15 | 0,7 | 1,6 | 1,1 | 28,7 | 29 |

| ГАЗель | 200 | 1,6 | 0,9 | 1,1 | 0,5 | 1,6 | 1,1 | 40,8 | 41 |

Итого: 70

Двигатели агрегаты и узлы

| ВАЗ–2104 | 150 | 0,4 | 0,9 | 1,15 | 0,7 | 1,6 | 1,1 | 7,7 | 8 |

| ГАЗель | 200 | 0,5 | 0,9 | 1,1 | 0,5 | 1,6 | 1,1 | 12,8 | 13 |

Итого: 21

Двигатели агрегаты и узлы

| ВАЗ–2104 | 150 | 0,1 | 0,9 | 1,15 | 0,7 | 1,6 | 1,1 | 1,9 | 2 |

| ГАЗель | 200 | 0,15 | 0,9 | 1,1 | 0,5 | 1,6 | 1,1 | 3,8 | 4 |

Итого: 6

Двигатели агрегаты и узлы

| ВАЗ–2104 | 150 | 0,15 | 0,9 | 1,15 | 0,7 | 1,6 | 1,1 | 2,9 | 3 |

| ГАЗель | 200 | 0,15 | 0,9 | 1,1 | 0,5 | 1,6 | 1,1 | 3,8 | 4 |

Итого: 7

Двигатели агрегаты и узлы

| ВАЗ–2104 | 150 | 0,2 | 0,9 | 1,15 | 0,7 | 1,6 | 1,1 | 3,8 | 4 |

| ГАЗель | 200 | 0,25 | 0,9 | 1,1 | 0,5 | 1,6 | 1,1 | 6,4 | 7 |

Итого: 11

Двигатели агрегаты и узлы

| ВАЗ–2104 | 150 | 1,6 | 0,9 | 1,15 | 0,7 | 1,6 | 1,1 | 30,6 | 31 |

| ГАЗель | 200 | 2,4 | 0,9 | 1,1 | 0,5 | 1,6 | 1,1 | 6,1 | 6 |

Итого: 37

Двигатели агрегаты и узлы

| ВАЗ–2104 | 150 | 4 | 0,9 | 1,15 | 0,7 | 1,6 | 1,1 | 76,5 | 77 |

| ГАЗель | 200 | 6 | 0,9 | 1,1 | 0,5 | 1,6 | 1,1 | 153 | 153 |

Итого: 230

Двигатели агрегаты и узлы