Реферат: ЗИЛ-130

Расчетно-пояснительная записка

к курсовому проекту

КАРДАННАЯ ПЕРЕДАЧА

АВТОМОБИЛЯ ЗИЛ-130

КП 49.00.00.000 ПЗ

Задание

Спроектировать карданную передачу автомобиля ЗИЛ-130 с увеличенным на 100% крутящим моментом.

Оглавление

1. Обзор конструкций...............................................

2. Проверочный расчет карданной передачи...........................

2.1. Нагрузочные режимы карданной передачи...................

2.2. Расчет карданного вала..................................

2.3. Определение осевой силы действующей на карданный вал ...

2.4. Оценка неравномерности вращения корданных валов.........

2.5. Расчет крестовины карданного шарнира....................

2.6. Расчет вилки кардана....................................

2.7. Определение допустимого усилия, действующего на игольчатый подшипник.........................................

2.8. Расчет критического числа оборотов карданного вала......

2.9. Материал деталей карданного вала........................

Выводы.............................................................

Литература.........................................................

Перечень графического материала:

I. Крестовина кардана (КП 00.00.00 )

II. Вилка кардана заднего моста (КП 00.00.00 )

III. Карданная передача автомобиля ЗИЛ-130 в сборе (КП 00.00.000 СБ)

Введение

ЗИЛ-130 один из распространенных автомобилей, выпуск которых был освоен в 1964 году. Хотя в данное время автомобиль ЗИЛ-130 не выпускается, число таких машин в автохозяйствах достаточно высокое. Высокие цены на бензин и большой расход топлива двигателя автомобиля ЗИЛ-130 ограничивают его применение. Однако, учитывая экономическую ситуацию в стране и финансовые возможности автопредприятий, особенно в сельском хозяйстве, а именно: невозможность вовремя обновлять автомобольный парк, ЗИЛ-130 еще будет использоваться.

В городах, где существует сеть газонаполнительных станций, многие автохозяйства переводят ЗИЛ-130 на использование сжатого газа. Но слишком высокая стоимость газонаполнительных станций ограничивает их массовое внедрение.

Поэтому следует рассмотреть вариант установки более мощного дизельного двигателя, что позволит использовать а/м ЗИЛ-130 в составе автопоезда с 2-мя и более прицепами, тем самым понизить себестоимость перевозок. Данный вариант особенно актуален на уборке урожая, перевозка зерна с элеватора на мельницу и т. д., один такой автопоезд заменит два три одиночных серийных автомобиля. При этом также повысятся экологические показатели. Понизится количество отработанных газов на тонну перевозимого груза. Выброс вредных веществ (СО, NO, CH) в дизельных двигателях меньше, а при использовании современной топливной аппаратуры также снизить содержание сажи.

Допустим, что дизельный двигатель, требующий наименьшей переделки двигательного отсека автомобиля ЗИЛ-130, имеет крутящий момент 820 н×М, что на 100% больше чем у серийного двигателя. Установку данного двигателя можно без проблем произвести в любом автохозяйстве.

Двигатель и к.п.п. поставляются вместе, задний мост серийный, поэтому целью работы является проектирование карданной передачи.

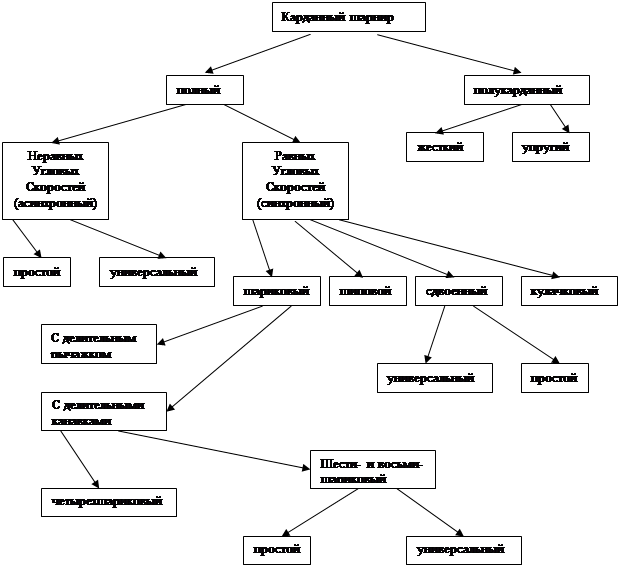

Обзор конструкций

Карданные передачи применяются в трансмиссиях автомобилей для силовой связи механизмов, валы которых не соосны или расположены под углом, причем взаимное положение их может меняться в процессе движения. Карданные передачи могут иметь один или несколько карданных шарниров, соединенных карданными валами, и промежуточной опоры. Карданные передачи применяются также для привода вспомогательных механизмов.

К карданным передачам предъявляют следующие требования:

· Передача крутящего момента без создания дополнительных нагрузок в трансмиссии (изгибающих, скручивающих, вибрационных, осевых);

· Возможность передачи крутящего момента с обеспечением равенства угловых скоростей ведущего и ведомого валов независимо от угла между соединяемыми валами;

· Высокий КПД;

· Бесшумность;

· Углы наклона карданных валов должны быть по возможности минимальными, так как при этом карданная передача будет работать с более высоким КПД (однако слишком малые углы могут вызывать эффект бринелления);

· Жесткость карданной передачи надо выбирать с учетом динамических характеристик всех элементов трансмиссии;

· Критические числа оборотов карданной передачи должны быть выше чисел оборотов максимально возможных по условиям эксплуатации.

Элементами карданной передачи являются карданный вал (валы) карданный шарнир (Рис.3), промежуточная опора и упругие муфты. Из этих элементов карданные шарниры, отличаются большим разнообразием конструкций и в набольшей степени влияют на характеристику карданной передачи.

Тип карданной передачи определяется, как её расположением относительно автомобиля, так и типом карданов и наличием или отсутствием компенсирующего устройства.

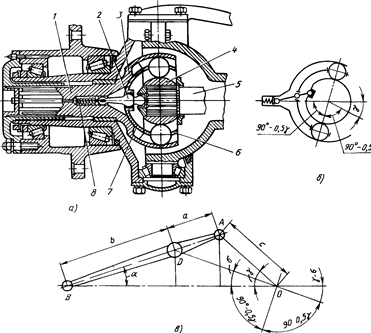

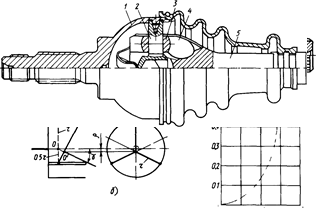

Закрытая карданная передача (Рис.1) применяется для легковых и грузовых автомобилей, в которых реактивный

|

|

момент в заднем мосту воспринимается трубой, карданная передача размещается внутри трубы. Иногда эта труба служит для передачи толкающих усилий. Поскольку длина карданного вала в такой конструкции не изменяется при относительных перемещениях кузова и заднего моста, компенсирующее

|

соединение в карданной передаче такого типа отсутствует и используется только один карданный шарнир. При этом неравномерность вращения карданного вала в некоторой степени компенсируется его упругостью.

Открытые карданные передачи (Рис.2) применяются для автомобилей в которых реактивный момент воспринимается рессорами или реактивными тягами. Карданная передача должна иметь не менее двух шарниров и компенсирующее соединение, так как расстояние между шарнирами в процессе движения изменяется.

|

в результате совпадения его критической угловой скорости с эксплуатационной. Короткий вал обладает более высокой критической скоростью.

|

Карданные передачи равных угловых скоростей (синхронные), применяют в приводе ведущих и одновременно управляемых колес, угол наклона ведомого вала в зависимости от конструкции шарнира может достигать 450. Некоторые конструкции синхронных шарниров выполняются с компенсирующим устройством внутри механизма, т.е. универсальными. Простые шарниры отличаются от универсальных тем, что компенсация осевого перемещения осуществляется не в них, а в шлицевом соединении.

В основе всех конструкций карданных шарниров равных угловых скоростей (далее ШРУС) лежит единый принцип: точки контакта, через которые передаются окружные силы, находятся в биссекторной плоскости валов.

Конструкции таких ШРУСов разнообразны. Рассмотрим наиболее применяемые.

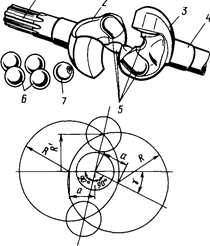

Четырехшариковый

карданный шарнир с делительными канавками (типа «Вейс»)(Рис.4). Установлен

на ряде отечественных автомобилей в приводе управления колес. При движении

автомобиль вперед усилие передается одной парой шариков; придвижении задним

ходом – другой парой. ШРУС этого типа обеспечивает угол между валами ![]() .

.

|

|

|

|

Достоинства:

· Малая трудоемкость изготовления (наименьшая по сравнению с ШРУСами других типов);

· Простота конструкции;

· Высокий КПД, т.к. в нем преобладает трение качения;

Недостатки:

· Передача усилия только двумя шариками при теоретически точечном контакте приводит к возникновению больших контактных напряжений (устанавливается на машины с нагрузкой на ось не выше 25 – 30 кН);

· При работе возникают распорные нагрузки, особенно если центр шарнира не лежит на оси шкворня;

· Долговечность в эксплуатации обычно не превышает 25 – 30 тыс. км.

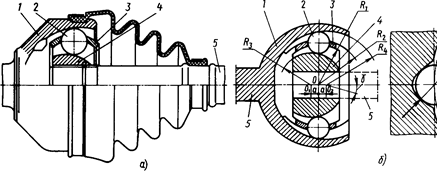

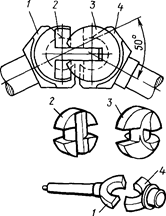

Шестишариковый ШРУС с делительным рычажком (типа «Рцепп»)(Рис.5). Основными элементами этого шарнира являются сферический кулак 4, закрепленный на шлицах вала 5 и сферическая чашка 3, связанная с другим валом 1. На кулаке и на внутренней стороне чашки выфрезерованно по шесть меридиональных канавок полукруглого сечения. В канавках размещено шесть шариков, которые связаны сепаратором 6. При наклоне валов шарики устанавливаются в биссекторной плоскости при помощи делительного рычажка 2, который поворачивает направляющую чашку 7, а вместе с ней и сепаратор. Пружина 8 служит для поджатия делительного рычажка к

|

|

Достоинства:

· Так как усилия в этом шарнире передаются шестью шариками, он обеспечивает передачу большого крут. момента при малых размерах;

· Распорные нагрузки отсутствуют в шарнире, если центр последнего совпадает с осью шкворня;

· Шарнир обладает большой надежностью;

· Высокий КПД;

Недостатки:

· Технологически сложен в изготовлении;

· Все детали его подвергаются токарной и фрезерной обработке с соблюдением строгих допусков, обеспечивающих передачу усилий всеми шариками;

· Высокая стоимость.

Шестишариковый карданный шарнир с делительным канавками (типа «Бирфильд»)(Рис.6). На кулаке 4, поверхность которого выполнена по сфере радиуса R1 выфрезеровано шесть канавок. Канавки кулака имеют переменную глубину. Внутренняя поверхность корпуса 1 выполнена по сфере радиуса R2 и также имеет шесть канавок переменной глубины. Сепаратор 3, в котором размещены шарики 2, имеет наружные и внутренние поверхности, выполненные по сфере радиусов соответственно R1 и R2. В положении, когда валы соосны, шарики находятся в плоскости, перпендикулярной осям валов, проходящей через центр шариков.

При наклоне одного из валов 5 на угол g верхний шарик выталкивается из сужающего пространства канавок вправо, а нижний шарик перемещается сепаратором влево. Центры шариков всегда находятся на пересечении осей канавок. Это обеспечивает их расположение в биссекторной плоскости, что является условием синхронного вращения валов.

|

Достоинства:

· Отсутствие делительного рычажка позволяет этому шарниру работать при угле g = 470;

· КПД при малых углах выше 0,99;

· Ресурс примерно 150 тыс. км. (при условии герметичности резинового защитного чехла);

Недостатки:

· КПД при g = 300 – 0,97;

· Сравнительно большие потери объясняются тем, что наряду с трением качения для него характерно трение скольжения

· Шарнир простой, поэтому требуется компенсирующее устройство.

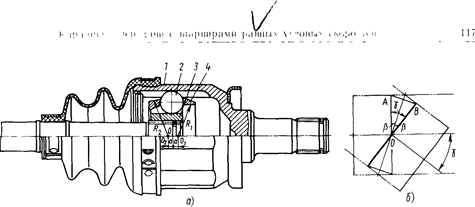

Универсальный шестишариковый карданный шарнир (типа ГНК)(Рис.7). На внутренней поверхности цилиндрического корпуса шарнира нарезаны шесть продольных канавок эллиптического сечения, такие же канавки имеются на сферической поверхности кулака параллельно продольной оси вала. В канавках размещаются шесть «шариков», установленных в сепараторе. Осевое перемещение происходит по продольным канавкам корпуса, причем перемещение карданного шарнира равно рабочей длине канавок корпуса, что влияет на размеры шарнира.

|

Недостатки:

· При осевых перемещения шарики не перекрываются, а скользят, что снижает КПД шарнира.

·

Угол ![]() до

до ![]()

|

|

Трехшиповой карданный шарнир (типа «Трипод»). Конструктивно эти шарниры имеют два исполнения: шарниры позволяющие передавать момент при углах g до 430, но не допускающие осевых перемещений (рис.9), и универсальные шарниры, но работающие при сравнительно небольших углах между валами (рис.10).

|

|

|

Сдвоенный шарнир. Эти

шарниры могут иметь различные конструкции. Один из вариантов: два шарнира

неравных угловых скоростей объединяются общей вилкой. Равенство угловых

скоростей должно обеспечиваться делительным рычажком. Однако такое равенство

возможно только при равенстве углов g1

= g2, что в

данной конструкции не соблюдается точно, т.к. при наклоне вала плечо, связанное

с левым валом, остается постоянным, а плечо, связанное с другим валом,

увеличивается. Поэтому в сдвоенном шарнире с делительным рычажком синхронное

вращение соединяемых валов может быть обеспечено только с некоторым

приближением. Коэффициент неравномерности сдвоенного шарнира зависит от угла

между валами. Например, при g = 300 коэффициент неравномерности

не превышает 1%, что в 30 раз

меньше коэффициент неравномерности шарнира неравных угловых скоростей при этом

же ![]() .

.

Недостатки:

· Для двойного шарнира на игольчатых подшипниках характерен значительный износ этих подшипников и шипов крестовины. Это объясняется преимущественно прямолинейному движению автомобиль , где иглы подшипников не перекатываются. Вследствие чего поверхности деталей с которыми они соприкасаются подвержены бринеллированию.

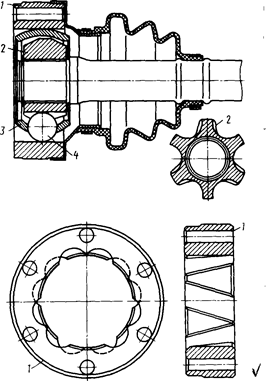

Кулачковый карданный шарнир(Рис.11 и рис.12). Кулачковые шарниры применяются на автомобилях большой грузоподъемности в приводе к ведущим управляемым колесам. Если разделить по оси симметрии кулачковый карданный шарнир неравных угловых скоростей с фиксированными осями качания (так же как у сдвоенного карданного шарнира). Благодаря наличию развитых поверхностей взаимодействующих деталей шарнир способен передавать значительный по величине крутящий момент при обеспечении угла между валами 45 - 500.

|

|

КПД кулачковых шарниров ниже, чем КПД других шарниров равных угловых скоростей, так как для их элементов характерно трение скольжения. В эксплуатации наблюдается значительный нагрев, а иногда и задиры деталей шарнира в результате неудовлетворительного подвода смазочного материала к поверхности трения.

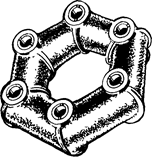

Упругие полукарданные шарниры (рис.14) устанавливаются главным образом в карданных передачах легковых автомобилей, и в зависимости от конструкции угол наклона вала может быть 8 ¸ 100.

Упругий полукарданный шарнир допускает передачу крутящего момента от одного вала к другому, расположенному под некоторым углом, благодаря деформации упругого звена, связывающего оба вала. Упругое звено может быть резиновым (рис.13),резинотканевым или резиновым, усиленным стальным тросом. В последнем случае полукарданный шарнир может передавать значительный крутящий момент и под несколько большим углом, чем в первых двух случаях.

|

|||

|

|||

|

|

||

Достоинства:

· Снижение динамических нагрузок при резких изменениях частоты вращения (например, при резком включении сцепления);

· Отсутствие необходимости обслуживания в процессе эксплуатации;

· Благодаря эластичности такой шарнир допускает небольшое осевое перемещение карданного вала.

Недостатки:

· Упругий полукарданный шарнир должен центрироваться, иначе нарушиться балансировка карданного вала

Жесткие полукарданные шарниры используют для компенсации неточности монтажа соединяемых механизмов на недостаточно жестком основании. Они допускают угол наклона вала не более 20. В настоящее время на автомобилях применяется крайне редко. Причиной этого являются недостатки, присущие такому шарниру: быстрое изнашивание, трудоемкость изготовления, шум при работе.

Карданные шарниры неравных угловых скоростей (асинхронные), имеющие две фиксированные оси качания, используют в карданной передаче при наклоне ведомого вала обычно на угол не более 200. Универсальные шарниры отличаются от простых тем, что в них осевая компенсация осуществляется в самом механизме шарнира, а не в шлицевом соединении.

Типичная конструкция карданного шарнира неравных угловых скоростей является крестовина с игольчатыми подшипниками, размещенными в колпачках.

Применяемые в современных автомобилях карданные шарниры неравных угловых скоростей на игольчатых подшипниках удовлетворяют поставленным требованиям при условии, если шарнир имеет рациональную конструкцию, технология производства строго соблюдается, а игольчатые подшипники надежно смазываются.

Недостатки:

· КПД карданного шарнира зависит от угла g между соединяемыми валами. С увеличением g КПД резко снижается;

· Надежность и долговечность сильно зависят от качества смазки игольчатого подшипника;

· Крестовина карданного шарнира должна строго центрироваться

Таким образом, проанализировав различные типы карданных передач и карданных шарниров можно осуществить выбор прототипа карданной передачи, задаваясь следующими требованиями:

1. Максимальный крутящий момент равен 610 кгс×м (I-ая передача)

2. Nmax = 3500 об/мин.;

3. gmax = 180;

4. lк/п = 2,5 м.

Учитывая, длину карданной передачи и обороты двигателя целесообразно применить простую двухвальную карданную передачу с одной промежуточной опорой и тремя шарнирами. Карданные шарниры неравных угловых скоростей в данном случае будут предпочтительнее, во первых, угол g позволяет применение данных шарниров, во вторых, применение шарниров равных угловых скоростей приведет к серьёзному удорожанию конструкции.

На автомобиле ЗИЛ-130 применяется именно такая же карданная передача, поэтому имеет смысл в качестве прототипа взять карданную передачу автомобиля ЗИЛ-130, без каких-либо изменений и произвести проверочный расчет на возможность передачи возросшего крутящего момента.

2. Проверочный расчет карданной передачи

Карданная передача имеет два вала – основной и промежуточный – и три жестких карданных шарнира на игольчатых подшипниках.

По своей кинематической характеристике карданная передача автомобиля ЗИЛ-130 простая, с шарнирами неравной угловой скорости. Карданная передача рассчитывается на прочность, долговечность, жесткость и критическое число оборотов вала.

Проверочный расчет карданной передачи производится в следующей последовательности:

1. Устанавливается нагрузочный режим.

2. Определяется максимальное напряжение кручения и угол закручивания карданного вала.

3. Определяется осевая сила, действующая на карданный вал.

4. Проводится оценка неравномерности вращения карданного вала и инерционного момента, возникающего от неравномерности вращения.

5. Рассчитывается крестовина карданного шарнира.

6. Рассчитывается вилка карданного вала.

7. Определяются допустимые усилия, действующие на игольчатый подшипник.

8. Определяется критическое число оборотов карданного вала.

9. Проводится тепловой расчет карданного шарнира.

2.1.Нагрузочные режимы карданной передачи.

На карданные валы действует крутящий момент, передаваемый от коробки передач, и осевые силы, возникающие при колебаниях ведущего моста на рессорах. При увеличении скорости вращения могут возникнуть поперечные колебания карданного вала. Поперечный изгиб вала происходит за счет центробежных сил, возникающих вследствие несовпадения оси вращения вала с его центром тяжести. Несовпадение может иметь место за счет неизбежных неточностей изготовления, прогиба вала под действием собственного веса и других причин.

2.2.Расчет карданного вала

Карданный вал работает на кручение, растяжение или сжатие и изгиб (при поперечных колебаниях).

Максимальное напряжение кручения вала определяется для случая приложения максимального момента двигателя и при действии макс. динамических нагрузок.

Кд - коэффициент динамичности - меняется в пределах 1-3.

Вал карданной передачи автомобиля ЗИЛ-130 (полый).

Наружный диаметр вала D=75 мм.

Внутренний диаметр вала d=70 мм.

Момент сопротивления кручению определяется по формуле:

![]()

![]()

Максимальное напряжение кручения вала определяется по формуле:

![]()

![]() кгс/см2 =460 МПа

кгс/см2 =460 МПа

[![]() ] = 300

] = 300![]() 400 МПа

400 МПа

Расчет вала на угол закручивания

Величина угла закручивания вала определяется по формуле:

![]()

![]() 120

120

где: G - модуль упругости при кручении , G = 850000 кг/см2

Lкр - момент инерции сечения вала при кручении для полого вала

![]()

![]()

![]() см2

см2

L - длина карданного вала моста, равна 142,5 см

Величины углов закручивания составляют при Кд = 1 от 3 до 90 на метр длины вала.

[![]() ]= 7

]= 7![]() 80

80

2.3.Определение осевой силы действующей на карданный вал

Кроме крутящего момента, на карданный вал действуют осевые силы Q, возникающие при перемещениях ведущего моста.

Рис.15. Схема качения заднего моста при движении автомобиля.

1 – ведущий вал А; 2 и 4 – вилки карданного вала; 3 –

карданный вал В; 5 – ведомый вал С; a - угол поворота

вала А, b - угол поворота вала В, j - угол поворота

вала С, g1 и g2 – углы наклона между валами А, В и С.

Задний мост при движении автомобиля (рис.15) по неровностям совершает качание относительно оси серьги рессоры (точка О) по радиусу R1 . Карданный вал заднего моста колеблется вокруг точки О2 по радиусу R2.

Вследствие неравенства радиусов R1 и R2 совершаются осевые перемещения карданного вала.

Величина осевого перемещения на преобладающих режимах эксплуатации составляет 2 - 5 мм.

Величина осевой силы Q действующей на карданный вал при колебаниях автомобиля определяется по формуле:

![]()

где Dш и dш - диаметры шлицев по выступам и впадинам;

![]() - коэффициент трения в шлицевом соединении.

- коэффициент трения в шлицевом соединении.

Коэффициент![]() зависит от качества смазки:

зависит от качества смазки:

при хорошей

смазке![]() =0,04 – 0,6; при плохой

смазке

=0,04 – 0,6; при плохой

смазке![]() =0,11 – 0,12.

=0,11 – 0,12.

В

случае заедания при недостаточной смазке величина![]() =0,4

– 0,45.

=0,4

– 0,45.

Для шлицевого соединения карданного вала автомобиля ЗИЛ-130 Dш = 62 мм dш = 54 мм.

Тогда величины осевой силы будут составлять:

при хорошей

смазке - ![]() =0,05,

=0,05,

![]() =1050 кгс;

=1050 кгс;

при плохой смазке

- ![]() =0,115,

=0,115,

![]() =2400 кгс;

=2400 кгс;

при заедании - ![]() =0,45,

=0,45,

![]() =9480 кгс;

=9480 кгс;

Осевые усилия, возникающие в карданной передаче, нагружают подшипники К.П. и главной передачи.

Снижение осевой нагрузки будет иметь место при наличии соединения, в котором трение скольжения при осевом перемещении будет заменено трением качения (шлицы с шариками).

2.4.Оценка неравномерности вращения карданных валов.

Схематично карданная передача ЗИЛ-130 представлена на рис.

Для одиночного

карданного шарнира соотношение между углами![]() и

и![]() (см. рис.15) может быть

представлено выражением:

(см. рис.15) может быть

представлено выражением:

![]()

Дифференцируя, получим:

![]() ,

,

![]() ,

, ![]()

![]() - угловая скорость вала А;

- угловая скорость вала А; ![]() -

угловая скорость вала В.

-

угловая скорость вала В.

Отношение

![]() , в то же время

, в то же время ![]() .

.

Представим

![]()

Умножим правую

часть на ![]() тогда

тогда

![]() отсюда получим:

отсюда получим:

![]()

Отсюда

следует, что![]() =

=![]() только

когда

только

когда![]() ,в общем случае

,в общем случае![]() , т.е. при равномерной

скорости вращения вала А вал В будет вращаться неравномерно.

, т.е. при равномерной

скорости вращения вала А вал В будет вращаться неравномерно.

Величина

разности между значениями![]() и

и![]() зависит от угла между валами

зависит от угла между валами

![]()

Задаваясь

углом поворота вала А, можно оценить неравномерность вращения валa В

при постоянном угле между валами ![]() ,

,

при![]() =0

при

=0

при![]() =2700

=2700

![]() ;

; ![]() ;

;

при![]() =900

при

=900

при![]() =3600

=3600

![]() ;

; ![]() ;

;

при![]() =3600

=3600

![]() ;

;

Угловая скорость вторичного вала для а\м ЗИЛ-130 при движении на первой передаче с Мmax (n = 1700 об/мин)

![]()

![]()

![]() 24 1/сек.

24 1/сек.

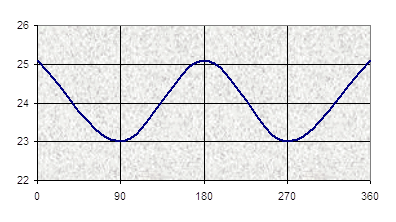

Построим

график (рис.16) колебаний угловой скорости карданного вала заднего моста (В) в зависимости от поворота ведущего вала А и угла![]() .

.

Примем

угол перекоса валов А и В

близким к максимальному ![]() .

.

|

|

|

|

| 0 | 24 | 25,1 |

| 90 | 24 | 23 |

| 180 | 24 | 25,1 |

| 270 | 24 | 23 |

| 360 | 24 | 25,1 |

|

|||

|

|||

![]()

Рис.16. График зависимости угловой

скорости вала В![]() от угловой

от угловой

скорости вала А![]() и угла

и угла

перекоса валов.

Соотношение между углами поворота вала В и С имеет вид:

![]() .

.

Докажем,

что![]() =

=![]() при

при![]() . Учитывая положение вилок вала В и смещение ведущих вилок I и II

на 900, друг относительно друга, получим, отсчитывая угол поворота

от положения вала А,

. Учитывая положение вилок вала В и смещение ведущих вилок I и II

на 900, друг относительно друга, получим, отсчитывая угол поворота

от положения вала А,

![]()

или

![]() ,

,

![]() ;

;![]() ,

,

Отсюда

при ![]() ,

,![]() ,

,![]() .

.

При движении а\м из-за неравномерности вращения вал В будет дополнительно нагружаться инерционным моментом

![]()

где IA, IB - моменты инерции вращающихся частей, приведенные соответственно

к валам А и В .

2.5.Расчет крестовины карданного шарнира

На шип крестовины карданного шарнира действует сила Р.

Величина силы Р определяется по формуле:

![]()

![]() 7821,6 кгс,

7821,6 кгс,

где R - расстояние от оси крестовины до середины шипа, R = 39 мм.

Сила Р действует на шип крестовины, вызывая его смятие, изгиб и срез. Напряжение смятия не должно превышать 800 кгс/см2, напряжение изгиба - 3500 кгс/см2,

напряжение среза - 1700 кгс/см2.

Напряжение смятия определяется по формуле:

![]()

![]() =1040 кгс/см2

=1040 кгс/см2

где d - диаметр шипа, d = 3,05 см

l - длина шипа, l = 2,5 см

Напряжение изгиба:

![]()

![]() =3480 кгс/см2

=3480 кгс/см2

для шипа

![]()

![]() =2,8 кгс/см2

=2,8 кгс/см2

Напряжение среза

![]()

![]() =1080 кгс/см2

=1080 кгс/см2

Силы Р, приложенные к шипам, дают равнодействующие N, вызывающие напряжение на разрыв в сечении II-II.

Напряжение на разрыв крестовины определяется по формуле:

![]()

![]() =760 кгс/см2

=760 кгс/см2

Площадь F сечения определяется из чертежа (А-А).

![]()

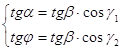

2.6.Расчет вилки кардана.

![]()

Рис.17. График зависимости коэффициента

Сечение лапы вилки находится под одновременным воздействием изгиба и кручения.

Сечения лапы вилки выполнено близким к прямоугольному.

Моменты сопротивления на изгиб для сечений вилки определяется по формулам:

относительно оси Х - Х

![]()

относительно оси V - V

![]()

Моменты сопротивлений кручению:

при определении напряжений в точках 1 и 3

![]()

при определении напряжений в точках 2 и 4

![]()

![]() - коэффициент, зависящий от отношения сторон

прямоугольника и определяемый по

- коэффициент, зависящий от отношения сторон

прямоугольника и определяемый по

этому отношению из диаграммы (рис.17).

Для

крестовины ЗИЛ-130 а

= 60 мм, b = 27 мм, n = 2,22 ,![]() =

0,25

=

0,25

Плечи сил равны (см.КП 00.00.00 РЧ) с = 25 мм, m = 26,2 мм, R = 39 мм.

Напряжение изгиба в точках 2 и 4

![]() =

=![]() =

=![]() =1200 кгс/см2

=1200 кгс/см2

напряжение изгиба в точках 1 и 3

![]()

![]()

![]() =2670 кгс/см2

=2670 кгс/см2

напряжение кручения в точках 2 и 4

![]() =

=![]() =

=![]() =845 кгс/см2

=845 кгс/см2

напряжение кручения в точках 1 и 3

![]()

![]()

![]() =1980 кгс/см2

=1980 кгс/см2

Наибольшие результирующие напряжения определяются по напряжениям изгиба и кручения, возникающим в одной и той же точке. В точках 1 и 3

![]()

![]() =2300 кгс/см2

=2300 кгс/см2

в точках 2 и 4.

![]()

![]() =1044 кгс/см2

=1044 кгс/см2

Величины допускаемых напряжений в выполненных конструкциях (500 - 1500) кгс/см2

7.Определение допустимого усилия, действующего на игольчатый подшипник.

Допустимое усилие определяется по формуле:

где ![]() -число роликов или иголок;

-число роликов или иголок;

![]() -рабочая длина ролика, см;

-рабочая длина ролика, см;

d – диаметр ролика, см;

g- угол между осями карданных валов;

g- может достигать ![]() , примем g =

, примем g =![]() ;

;

k- поправочный коэффициент, учитывающий твердость.

При твердости поверхностей качения шипа крестовин корпуса подшипника и самих роликов, составляющих по Роквеллу HRC=59-60, k=1.

Для автомобиля ЗИЛ-130:

где ![]() =64 шт. Ммах=82 кгм

=64 шт. Ммах=82 кгм

![]() =15 мм при n=1700 об/мин

=15 мм при n=1700 об/мин

d =2,58 мм ![]() =7,44

=7,44

g =

Тогда

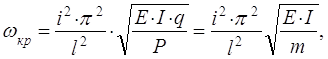

2.8.Расчет критического числа оборотов карданного вала.

При вращении вала за счет центробежных сил, возникающих вследствие даже незначительного несовпадения оси вращения вала с центром тяжести, может возникнуть поперечный прогиб вала.

При приближении скорости вращения к критической, амплитуда поперечных колебаний вала возрастает и возможна поломка вала.

Карданный вал при изготовлении подвергается динамической балансировке, причем допустимый дисбаланс составляет 15-20 гсм.

Величина биения карданного вала в сборе не должна превосходить 0,5-0,8 мм.

На величину

критической угловой скорости ![]() влияют :

влияют :

a) характер защемления вала в опорах,

b) величины зазоров в соединениях и подшипниках,

c) несносность деталей,

d) некруглость и разностенность трубы и ряд других факторов.

Для вала постоянного сечения с равномерно распределенной нагрузкой, равной собственному весу, и свободно лежащего на опорах, которые не воспринимают изгибающих моментов

где ![]() - 1,2,3 – ступени

критической угловой скорости,

- 1,2,3 – ступени

критической угловой скорости,

Е – модуль упругости,

![]() - длина вала между опорами,

- длина вала между опорами,

![]() - момент инерции сечения

вала для случая изгиба,

- момент инерции сечения

вала для случая изгиба,

Р и m – вес и масса единицы длины вала.

Угловая

скорость w карданного вала не должна достигать ![]() . Для трубчатого вала с наружным и внутренним

диаметром D и d

. Для трубчатого вала с наружным и внутренним

диаметром D и d

![]()

![]()

![]()

![]()

![]() ;

;

![]()

Для ЗИЛ-130

D=75 мм =0,075 м;

d=70 мм =0,07 м,

![]() =1425 мм =1,425 м

=1425 мм =1,425 м

![]() = 6000 об/мин.

= 6000 об/мин.

Величина

![]() должна быть больше

должна быть больше ![]() , где

, где ![]() максимальное число оборотов

карданного вала, составляет

максимальное число оборотов

карданного вала, составляет

![]()

![]()

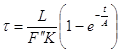

Тепловой расчет карданного шарнира

Работа трения на шипах карданного шарнира вызывает его нагрев. Уравнение теплового баланса

![]()

где L – мощность, подводимая к карданному шарниру, вт (дж/сек),

dt – время работы карданного шарнира

m – масса детали, кг,

с – удельная теплоемкость стали (с = 500 дж/кг×град),

k - коэффициент теплоотдачи

![]()

![]() = поверхность охлаждения

нагреваемых деталей,

= поверхность охлаждения

нагреваемых деталей, ![]() ;

;

![]() - разность между температурой нагреваемых деталей кардана

- разность между температурой нагреваемых деталей кардана![]() и температурой окружающего

воздуха

и температурой окружающего

воздуха ![]() ;

;

dt –прирост температуры нагреваемых деталей карданного шарнира.

Определение площади поверхности охлаждения нагреваемых деталей карданного шарнира ЗИЛ-130.

Площади отдельных элементов карданного шарнира определяются по размерам, приведенным на рис.18.

Внешняя щека вилки Внутренняя щека вилки

½ площади крестовины ½ боковой щеки вилки

Рис.18. К определению площади боковой поверхности

нагреваемых деталей карданного шарнира.

S внешней щеки = 0,0037 м2,

S внутренней щеки = 0,0019 м2,

R-радиус подшипника = 0,0195 м

S половины боковой щеки = 0,0017 м2,

S половины поверхности крестовины = 0,0033 м2,

S всей поверхности крестовины = 0,0066 м2,

S - общая площадь охлаждения деталей

карданного шарнира = 4S

щеки внешн. + 4(S щеки внутр.

- ![]() )+

)+![]() боков. щеки + S крестовины = 0,043 м2.

боков. щеки + S крестовины = 0,043 м2.

Плотность стали – 7,8×10-3кг/м3.

Масса крестовины mк = 569 г.

V щеки вилки = ![]() ;см.

рис.8.

;см.

рис.8.

![]()

![]()

Масса одной щеки

![]()

Общая масса: крестовины + 4 щеки вилки = 3,285 кг.

L – мощность подводимая к карданному шарниру.

![]()

где: m - коэффициент трения между шипом и вилкой m = 0,03,

R - расстояние от оси вращения вилки до точки приложения силы R =0,0475м,

d1 – диаметр шипа крестовины d1 = 0,025м,

g - угол наклона между валами g = 40,

Мm – 82 кгс×м при n = 1700 об/мин.

Нагрев карданного шарнира определяется по формуле:

,

,

где:

![]()

![]()

![]()

![]()

![]()

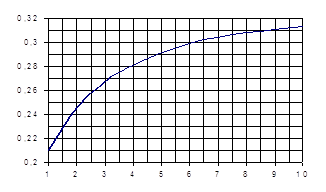

Зависимость температуры нагреваемых деталей карданного шарнира от времени работы представлена в таблице

|

Время работы карданного шарнира, сек |

t - нагрев карданного шарнира,С0 |

| 0 | 0 |

| 10 | 0,56 |

| 60 | 3,26 |

| 120 | 6,64 |

| 180 | 10,2 |

| 240 | 12,9 |

| 600 | 26,6 |

| 960 | 33,4 |

| 1440 | 43,8 |

| 2880 | 53,4 |

| 4320 | 55,4 |

| 14400 | 55,8 |

|

|

|

График зависимости приведен на рис. 19.

Рис.19.Зависимость разности![]() между

температурой

между

температурой

нагреваемых деталей кардана Т1 и температурой окружающего

воздуха Т2 от времени работы карданного шарнира.

2.9.Материал деталей карданной передачи автомобиля ЗИЛ-130

Карданные валы – Сталь20;труба, волоченая из холоднокатаной ленты (ТУ 1046-62); твердость HRC 80-100.

Вилка кардана (приварная) – Сталь35(ГОСТ 1050-60);твердость НВ 207-241.

Фланец-вилка – Сталь35(ГОСТ 1050-60);твердость НВ 217-255.

Крестовина кардана – Сталь 20ХГНТР (ЧМТУ 22-58 ЦНИИЧМ); глубина нитроцементированного слоя шипов 1,1-1,5 мм; твердость поверхностного слоя HRC 60-65.

Скользящая вилка – Сталь 45 (ГОСТ 1050-60); глубина закаленного слоя 2-4 мм; твердость закаленного слоя HRC 42-56.

Шлицевая втулка промежуточного карданного вала. Сталь 40Х(ГОСТ 4543-61);твердость НВ 255-285.

Распорные втулки подшипника опоры промежуточного вала – Сталь 45 (ГОСТ 1050-60); глубина закаленного слоя 1,5-3 мм; твердость HRC 45-56.

Передняя и задняя крышки подшипника опоры промежуточного вала – Сталь 08, лист толщиной 1 мм (ГОСТ 3680-57 и ГОСТ 914 56).

Выводы

Произведя проверочный расчет карданной передачи автомобиля ЗИЛ-130 на возможность передачи возросшего на 100% крутящего момента, можно сделать вывод, что данная карданная передача полностью не удовлетворяет возросшим требованиям. Для устранения возникших недостатков требуется усиление некоторых деталей карданной передачи:

1.

максимальное напряжение кручения превышает допустимое на 15%, угол закручивания

превышает на 50% - это можно устранить, увеличив наружный и внутренний диаметры

вала приблизительно на 10% (при сохранении пропорции ё![]() );

);

2. сила, действующая на шип крестовины, вызывает напряжение смятия на 30% превышающее допустимое – это можно устранить двумя путями:

а) путем применения более прочного материала, но этот способ менее предпочтителен, так как рассчитываемая крестовина изготовляется из высоколегированной стали с последующей термохимической обработкой и поэтому применение более дорогих сталей приведет к существенному подорожанию детали;

б) путем увеличения диаметра и длины шипа.

3. наибольшее результирующее напряжение в точках 1 и 3 вилки кардана превышает допустимое на 53% это можно устранить путем применения более прочного материала или увеличением размеров a и b.

4. интенсивный нагрев шарнира потребует применения более термостойкой смазки.

Литература:

1. Я.Э.Малаховский, А.А.Ленин, Н.К.Веденеев. Карданные передачи. М., 1962 г.

2. В.В.Осепчугов, А.К.Фрумкин. Автомобиль. Анализ конструкции, элементы расчета. М., "Машиностроение"; 1989 г.

3. Н.А.Бухарин, В.С.Прозоров, М.М.Щукин. Автомобили. Л.; "Машиностроение", 1973 г.

4. А.А.Звягин, П.А.Кравченко. Проектирование автомобиля, часть 3. Л.,ЛИСИ, 1973 г.