Реферат: Проектирование участка по изготовлению широкодиапазонного генератора импульсов

ХИМКИНСКИЙ ТЕХНИКУМ КОСМИЧЕСКОГО ЭНЕРГОМАШИНОСТРОЕНИЯ

Проектирование участка по изготовлению широкодиапазонного генератора импульсов.

Руководитель

Учащийся

Содержание.

Введение 4

1.Определение трудоемкости 5

2.Расчет затрат на вспомогательные материалы и покупные

изделия и полуфабрикаты. 6

3.Определение потребного количества производственного

оборудования 7

4.Определение потребного количества производственных

рабочих 13

5.Расчет основной и дополнительной зарплаты производственных

рабочих 17

6.Определение потребного количества вспомогательных рабочих,

инженерно – технических рабочих, счетно – конторского персонала,

и младшего обслуживающего персонала. 20

7.Определение фонда заработной платы вспомогательных рабочих,

инженерно – технических рабочих, счетно – конторского персонала,

и младшего обслуживающего персонала. 22

8.Расходы на подготовку и освоение производства. 25

9.Расчет производственной, вспомогательной и служебнобытовой площади 26

10.Номенклатура и методика расчета сметы расходов на содержание и эксплуатацию оборудования. 28

11. Номенклатура и методика расчета цеховых расчетов. 30

12.Смета затрат на производство широкодиапазонного генератора импульсов 33

13.Калькуляция цеховой себестоимости широкодиапазонного генератора импульсов. 34

14.Технико – экономические показатели. 35

Приложения

Схема электрическая принципиальная 37

Перечень элементов 38

Маршрутная карта 39

Заключение 40

Список литературы 41

1. Определение трудоемкости работы по изготовлению широкодиапазонного генератора импульсов.

Трудоемкость изготовления объектов производства является одним из важнейших исходных данных для технико-экономических показателей и для проектирования участков.

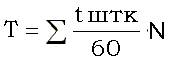

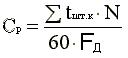

где: T – трудоемкость программы, норма – часах;

t шт к – штучно – калькуляционное время на единицу

изделия (мин.);![]()

N – программа годового выпуска изделий (шт.).

|

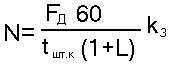

где: tшт.к – норма штучного времени на ведущие операции.(мин.).

|

L – коэффициент на переналадку 0.2 – 0.3

Tэл = ((16+10+5+6+18+7+52)/60)677=(114/60)677=1286,3

Tз = (24 / 60)677 = 270,8

Tcм =(50/ 60)677 = 564,167

Tис = (135 / 60)677 = 1523,25

Tобщ = (323 / 60)677 = 3644,517

2. Расчет затрат на вспомогательные материалы, комплектующие и покупные изделия и полуфабрикаты.

Расчет затрат на вспомогательные материалы.

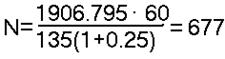

|

Затраты рассчитываются по каждому виду вспомогательных материалов. Вспомогательные материалы используются для обеспечения технологического процесса. Их стоимость по изделию устанавливается по нормам расхода действующих на предприятии и цены. Затраты на вспомогательные материалы рассчитываются по каждому виду по следующей формуле:

где:

Свсм – затраты на вспомогательные материалы;

qм – норма расхода материала на одно изделие, кг.;

Цм – действующая оптовая цена весовой единицы материала, руб.;

kт-з – коэффициент транспортно – заготовительных расходов.

kт-з = 1,04 – 1,08 (4 – 8% от стоимости материалов);

N – годовая программа выпуска изделий по цеху в натуральных или условно натуральных еденицах измерения, шт.

Свсм(припой) = 0.019 · 52 · 1.07 = 1,057 руб

Свсм(канифоль) = 0.002· 27 · 1.07 = 0,058 руб

Свсм(спирт) = 0.008 · 40 · 1.07 = 0,342 руб

Свсм(бензин) = 0.008 · 8 · 1.07 = 0,068 руб

Свсм(бязь) = 0.031 · 56 · 1.07 = 1,858 руб

Свсм(лак) = 0.005 · 27 · 1.07 = 0,144 руб

Свсм(кисть) = 0.078 · 6 · 1.07 = 0,835 руб

Свсм(марля) = 0.016 · 10 · 1.07 = 0,171 руб

Свсм(вата) = 0.001 · 28 · 1.07 = 0,03 руб

Свсм(ацетон) = 0.002 · 5 · 1.07 = 0,011 руб

Cвсм(общ) = (1,057 + 0,058 + 0,342 + 0,068 + 1,858 + 0,144 + 0,835 + 0,171 + 0,03 + 0,011)677 = 3096,598 руб.

![]()

Затраты на покупные, компликтующие изделия и полуфабрикаты используемые для технологических целей.

Затраты по изделиям общепромышленного назначения, а также затраты по покупным комплектующим изделиям, полуфабрикатам, определяются аналагично расчетам затрат на основные материалы.

Расшифровка затрат на поштучные комплектующие изделия и полуфабрикаты, использующиеся для технологических целей.

| Наименование и марка материального ресурса | едени-ца изме-рения |

№ строки |

Действую-щая оптова цена за еденицу, руб | расход по норме в натуральных еденицах | затраты по дейст-вующим оптовым ценам, руб | ||

| на еденицу |

на прог- рамму выпус. |

на еденицу |

на прог- рамму выпус |

||||

| Микросхема | шт | 01 | 2,8 | 7 | 4711 | 19,6 | 13269,2 |

| Конденсатор | шт | 02 | 0,72 | 6 | 4038 | 4,32 | 2924,64 |

| Резистор | шт | 03 | 0.12 | 17 | 11441 | 2,04 | 1381,08 |

| Транзистор | шт | 04 | 1 | 5 | 3365 | 5 | 3385 |

| Диод | шт | 05 | 0,5 | 3 | 2019 | 1,5 | 1015,5 |

| Плата печатная | шт | 06 | 11 | 1 | 677 | 11 | 7447 |

| Разъем | шт | 07 | 3 | 1 | 677 | 3 | 2031 |

| Всего | 46,46 | 31453,42 |

Затраты на все материальные ресурсы с учетом транспортно заготовительных расходов, расчитываются по формуле:

Зобщ = Звсп + Зп-к где:

Зобщ – общие затраты на общие ресурсы, руб.

Звсп – затраты на вспомогательные ресурсы, руб.

Зп-к – затраты на полуфабрикаты и комплектующие, руб.

Зобщ = 3096,598 + (31453,42 · 1,07) = 36751,757 руб.

3. Определение потребного количества производственного оборудования и его загрузки.

Определение фонда времени производственного оборудования.

Для определения количества рабочих мест необходимо знать объем выпуска изделий, вид технологического процесса с указанием перечня операции, суммарною норму времени по каждому виду оборудования и эффективный годовой фонд производственного времени за вычетом затрат времени на ремонт и неизбежные потери.

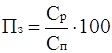

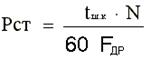

Эффективный годовой фонд времени работы одного оборудования в часах при пятидневной рабочей недели рассчитывается по формуле:

![]()

где: в.д. – количество выходных дней (суббота, воскресение);

п.д. – праздничные дни;

пп.д. – предпраздничные дни;

z – число смен работы оборудования;

Кр – коэффициент, учитывающий время пребывания станка в ремонте:

- для средних станков Кр = 0,95…0,97;

- для автоматизированных станков Кр = 0,88…0,9.

Принимаем: Кр = 0,925

Fg = ([366 – 106 – 8) ∙ 8,2 – 5) ∙ 0,925 = 1906,795

Определения потребного количества производственного оборудования и его загрузки.

Потребное количество оборудования зависит от объема изделия на участке, типа производства и других факторов.

|

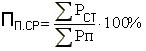

В производстве расчетным количеством оборудования подсчитывается по формуле:

где: Ср – расчетное количество станков данного типа;

![]() – суммарное

штучно-калькуляционное время по операциям

– суммарное

штучно-калькуляционное время по операциям

выполненным на данном типе станков отнесенной к одной детали (мин.);

N – годовой объем выпуска изделий (шт.).

![]()

![]()

Расчетное количество оборудования округляется до большого целого числа – принятого количества оборудования Сп:

СП.ЭЛ=1 СП.З=1 СП.СМ=1 СП.ИС=1

Процент загрузки каждого оборудования:

;

;

.

.

Kз.эл = 0,675 / 1 = 0,675 Пз.эл = 0,675 ∙ 100 = 67,5%

Kз.з = 0,142 / 1 = 0,142 Пз.з = 0,142 ∙ 100 = 14,2%

Kз.см = 0,296 / 1 = 0,296 Пз.см = 0,296 ∙ 100 = 29,6%

Kз.ис = 0,799 / 1 = 0,799 Пз.ис = 0,799 ∙ 100 = 79,9%

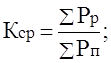

Средний коэффициент, процент загрузки оборудования при изготовлении изделия:

;

;

.

.

где:

![]() – расчетной количество

станков разных типов по всем операциям

– расчетной количество

станков разных типов по всем операциям

для заданной детали;

![]() – принятое количество

станков разных типов по всем операциям

– принятое количество

станков разных типов по всем операциям

для заданной детали.

Кзср = (0,675 + 0,142 + 0,296 + 0,799) / 4 = 0,478

Пзср = 0,478 ∙ 100 = 47,8%

На основании проведенных расчетов строим диаграмму загрузки рабочих мест.

Данные о количестве рабочих мест, мощности и стоимости с учетом транспортно- заготовительных расходов и монтажа заносим в сводную ведомость оборудования

Сводная ведомость оборудования

| № | Наименование | Колич. | Мошность | Мощность | Действ. | Затраты | Затраты | Общие | Затраты |

| един. обо- | всего обо- | цена | на транс. | на мон- | затраты | на все | |||

| руд. (кВт) | руд (кВт) | оборуд. | заготов. | таж | на ед. | оборуд. | |||

| (руб) | расх | оборуд | оборуд | (руб) | |||||

| (руб) | (руб) | (руб) | |||||||

| Рабочий стол электромон- | |||||||||

| тажника спецаппаратуры | |||||||||

| 01 | рабочий стол с блоком пита- | 1 | 0,288 | 0,288 | 2520 | 176,4 | 403.2 | 3099,6 | 3099,6 |

| ния | |||||||||

| 02 | стул полумягкий | 1 | 1100 | 77 | 1177 | 1177 | |||

| 03 | набор отверток | 1 | 150 | 10,5 | 160,5 | 160,5 | |||

| 04 | шило | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| 05 | бокорезы | 1 | 45 | 3,15 | 48,15 | 48,15 | |||

| 06 | плоскогубцы | 1 | 40 | 2,8 | 42,8 | 42,8 | |||

| 07 | пассатижи | 1 | 45 | 3,15 | 48,15 | 48,15 | |||

| 08 | ножницы изогнутые | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 09 | ножницы прямые | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 10 | пинцет | 1 | 35 | 2,45 | 37,45 | 37,45 | |||

| 11 | линейка | 1 | 8 | 0,56 | 8,56 | 8,56 | |||

| 12 | надфиль | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| 13 | круглогубцы | 1 | 30 | 2,1 | 32,1 | 32,1 | |||

| 14 | скальпель | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 15 | тестер | 1 | 0,01 | 0,01 | 225 | 15,75 | 240,75 | 240,75 | |

| 16 | подставка под паяльник | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| 17 | паяльник (40вт) | 1 | 0,04 | 0,04 | 180 | 12,6 | 192,6 | 192,6 | |

| 18 | паяльник (60вт) | 1 | 0,06 | 0,06 | 185 | 12,95 | 197,95 | 197,95 | |

| 19 | подставка под плату | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| 20 | настольная лампа | 1 | 0,075 | 0,075 | 260 | 18,2 | 41.6 | 319.8 | 319.8 |

| 21 | вентиляция местная | 1 | 0,94 | 0,94 | 1500 | 105 | 240 | 1845 | 1845 |

| 22 | монтажный нож | 1 | 50 | 3,5 | 53,5 | 53,5 | |||

| 23 | банки под флюс и спирт | 2 | 10 | 0,7 | 10,7 | 21,4 | |||

| 24 | пинцет с гладкими губками | 1 | 40 | 2,8 | 42,8 | 42,8 | |||

| 25 | браслет | 1 | 60 | 4,2 | 64,2 | 64,2 | |||

| 26 | 4х- кратная лупа | 1 | 20 | 1,4 | 21,4 | 21,4 | |||

| Итог: | 1,413 | 1,413 | 6658 | 466,06 | 684,8 | 7808,86 | 7819,56 | ||

| Стол заливщика | |||||||||

| компаундами. | |||||||||

| 01 | рабочий стол | 1 | 2950 | 206,5 | 472 | 3628,5 | 3628,5 | ||

| 02 | стул полумягкий | 1 | 1100 | 77 | 1177 | 1177 | |||

| 03 | вентиляция местная | 1 | 0,94 | 0,94 | 1500 | 105 | 240 | 1845 | 1845 |

| 04 | пластмассовые ванночки | 8 | 8 | 0,56 | 8,56 | 68,48 | |||

| (1 стол- 8 штук) | |||||||||

| 05 | сушильный шкаф | 1 | 1,5 | 1,5 | 5200 | 364 | 832 | 6396 | 6396 |

| 06 | настольная лампа | 1 | 0,075 | 0,075 | 260 | 18,2 | 41.6 | 319,8 | 319.8 |

| 07 | кисть №2 (белка) | 8 | 10 | 0,7 | 10,7 | 85,6 | |||

| Итог: | 2,515 | 2,515 | 11028 | 771,96 | 1585,6 | 13385,56 | 13520,38 | ||

| Рабочее место слесаря - | |||||||||

| сборщика спец. электо радиоаппаратуры | |||||||||

| 01 | слесарный верстак с тисками | 1 | 2100 | 147 | 336 | 2583 | 2583 | ||

| 02 | стул полумягкий | 1 | 1100 | 77 | 1177 | 1177 | |||

| 03 | набор отверток | 1 | 180 | 12,6 | 192,6 | 192,6 | |||

| 04 | набор гаечных ключей | 1 | 185 | 12,95 | 197,95 | 197,95 | |||

| 05 | электромеханическая | 1 | 0,01 | 0,01 | 85 | 5,95 | 90,95 | 90,95 | |

| отвертка | |||||||||

| 06 | обжимка ручная для заклепок | 1 | 40 | 2,8 | 42,8 | 42,8 | |||

| 07 | пинцет- захват | 1 | 40 | 2,8 | 42,8 | 42,8 | |||

| 08 | набор напильников | 1 | 165 | 11,55 | 176,55 | 176,55 | |||

| 09 | молоток слесарный (100г) | 1 | 70 | 4,9 | 74,9 | 74,9 | |||

| 10 | молоток слесарный (200г) | 1 | 80 | 5,6 | 85,6 | 85,6 | |||

| 11 | ключ для разъема ЧРМ | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 12 | ключ для разъема ШР | 1 | 25 | 1,75 | 26,75 | 26,75 | |||

| 13 | штангенциркуль | 1 | 110 | 7,7 | 117,7 | 117,7 | |||

| 14 | настольная лампа | 1 | 0,075 | 0,075 | 260 | 18,2 | 41.6 | 319.8 | 319.8 |

| Итог: | 0,085 | 0,085 | 4465 | 312,55 | 377,6 | 5155,15 | 5155,15 | ||

| Рабочее место испытателя | |||||||||

| измерительных систем | |||||||||

| 01 | Рабочий стол с блоком | 1 | 0,288 | 0,288 | 2520 | 176,4 | 403,2 | 3099,6 | 3099,6 |

| питания | |||||||||

| 02 | стул полумягкий | 1 | 1100 | 77 | 1177 | 1177 | |||

| 03 | тестер | 1 | 0,01 | 0,01 | 225 | 15,75 | 240,75 | 240,75 | |

| 04 | осциллограф С1-83 | 1 | 0,1 | 0,1 | 1800 | 126 | 1926 | 1926 | |

| 05 | генератор шума | 1 | 0,05 | 0,05 | 600 | 42 | 642 | 642 | |

| 06 | вибростенд | 1 | 3 | 3 | 5000 | 350 | 800 | 6150 | 6150 |

| 07 | настольная лампа | 1 | 0,075 | 0,075 | 260 | 18,2 | 41.6 | 319.8 | 319.8 |

| Итог: | 2,523 | 2,523 | 11505 | 805,35 | 1245,2 | 13555,15 | 13555,15 | ||

| Общий итог: | 7,536 | 7,536 | 33656 | 2355,92 | 3168 | 39904,72 | 40050,24 |

4. Определение потребного количества основных производственных рабочих и их загрузка.

Определение коэффициента годового фонда времени одного производственного рабочего.

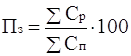

Эффиктивный годовой фонд рабочего времени одного рабочего при пятидневной рабочей неделе расчитывается по формуле:

Fд.р. = [(365 – в.д. – п.д.) 8.2 – п.п.д. 1] Кн

где:

Fд.р. – эффективный годовой фонд рабочего времени одного рабочего(ч.);

в.д. – количество выходных дней в году;

п.д. – количество праздничных дней в году;

п.п.д. – количество предпраздничных дней в году;

Кн – коэффициент, учитывающий использование номинального фонда времени из – за не явки на работу:

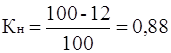

где: Сн = 12% - потери от номинального фонда времени из –за не выхода на работу, из них 8% - на отпуск, 2% - на болезни, 0.5% - на выполнение государственных и общественных обязанностей, 1.5% - на учебный отпуск.

Fд.р = [(366 – 106 – 8) ∙ 8,2 – 5] ∙ 0,88 = 1814,032

Определение потребного количества основных производственных рабочих и их загрузка.

В сборочных цехах к основным относят рабочих следующих специальностей:

- слесари по сборки;

- испытатели сборочных единиц;

- электромонтажники по монтажу и сборке;

- заливщики компаундами.

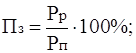

|

Определение потребного количества основных (производственных) рабочих ведут по каждой профессии и по каждому квалификационному разряду отдельно:

где: Рс.т. – количество рабочих данной профессии и разряда, чел.

tш.к. – суммарное штучно – калькуляционное время по операциям, выполняемым на данном этапе станков, на отнесенное к одной детали, мин.

N – годовой объем выпуска деталей, шт.

Fд.р. – эффективный годовой фонд рабочего времени (ч.).

![]()

Расчетное количество основных производственных рабочих округляют до целого числа:

РП ЭЛ=1 РП З=1 РП СМ=1 РП ИС=1

Рассчитываем коэффициент, процент каждого рабочего:

где: РСТ – расчетное количество рабочих данной профессии и разряда;

Рп – принятое количество рабочих данной профессии и разряда.

Кз эл = 0,709/ 1 = 0,709 Пзэ = 0,709 ∙ 100 = 70,9%

Кз з = 0,149 / 1 = 0,149 Пзз = 14,9%

Кз см = 0,311 / 1 = 0,311 Пзс = 31,1%

Кз ис = 0,84 / 1 = 0,84 Пзи = 84%

|

|

||

Средний коэффициент, процент загрузки рабочих по каждой профессии и разряду:

Кср.з = (0,709 + 0,149 + 0,311 + 0,84) / 1 + 1 + 1 + 1 = 0,502

Пп.ср = 50,2%.

Определение среднего тарифного квалификационного разряда.

Определение среднего тарифного квалификационного разряда зависит от стоимости обработки, видов инструментов, оборудования.

Сводная ведомость основных производственных рабочих и определение среднего тарифно- квалификационного разряда.

| Наименование | Общее | Количество рабочих по разрядам | |||||

| Профессии | количество | ||||||

| рабочих | 1 | 2 | 3 | 4 | 5 | 6 | |

| Электромонтажник специзделий | 1 | 1 | |||||

| Заливщик компаундами | 1 | 1 | |||||

| Слесарь- сборщик спецаппаратуры | 1 | 1 | |||||

| Испытатель измерительных систем | 1 | 1 | |||||

| Итого: | 4 | 1 | 2 | 1 |

Общее число человеко-разрядов:

1 ∙ 2 + 2 ∙ 3 +1 · 5= 13

Средний тарифно-квалификационный разряд:

13 / 4 = 3,25

5. Расчет основной и дополнительной зарплаты основных производственных рабочих.

а) Расчет основного фонда зарплаты производственных рабочих.

Основная зарплата выплачивается производственным рабочим за работу, выполняемую непосредственно по изготовлению продукции и включает в себя все виды оплаты труда и оплаты за фактически проработанное время. Расчет зарплаты основных производственных рабочих производится по каждому разряду и специальности.

В ее состав входят: оплата за выполняемые операции по сдельным нормам и расценкам.

Основной тарифный фонд рассчитывается по формуле (руб):

![]()

где: Т- трудоемкость годовой программы выпуска в норма часах

Уср- часовая тарифная ставка среднего разряда рабочего

Часовая тарифная сетка с вредными условиями труда

1разряд- 2,901р 2 разряд-3,162р 3разряд- 3,481р 4разряд-3,859р 5разряд-4,352р 6разряд- 4,99р. , при нормальных условиях труда на 12% ниже:

Зотсэл = 1286,3 ∙ 3,481 = 4477,61

Зотсз = 270,8 ∙ 3,162 = 856,27

Зотссм = 564,167 ∙ 3,063 = 1728,044

Зотсис = 1523,25 ∙ 3,83 = 5834,048

Доплата производственным рабочим за фактически отработанное время включает фонд премии от основной зарплаты по тарифу;

Премия производственным рабочим составляет 85% от Зотс:

Зпэл = 0,85 ∙ 4477,61 = 3805,969

Зпз = 0,85 ∙ 856,27 = 727,83

Зпсм = 0,85 ∙ 1728,044 = 1468,837

Зпис = 0,85 ∙ 5834,048 = 4958,941

фонд доплат ( за работу в ночное время, за руководство бригадой, за обучение учеников на производстве) с нормальными условиями труда 7,5-8%, с вредными условиями труда 8,5-10,5% от зарплаты по тарифу и премии (руб):

Здэл = 0,105 ∙ (4477,61 + 3805,969) = 869,776

Здз = 0,105 ∙ (856,27 + 727,83) = 166,331

Здсм = 0,08 ∙ (1728,044 + 1468,837) = 255,75

Здис = 0,08 ∙ (5834,048 + 4958,941) = 863,439

Расчет общего фонда основной зарплаты основных производственных рабочих:

для сдельщиков с нормальными условиями труда;

ЗОБЩ=1,85 · ЗОТС + 0,08(ЗОТС +ЗП)

для сдельщиков с вредными условиями труда

ЗОБЩ=1,85 · ЗОТС + 0,105(ЗОТС +ЗП)

Зобщэл = 1,85 ∙ 4477,61 + 0,105(4477,61 + 3805,969) = 9153,355

Зобщз = 1,85 ∙ 856,27 + 0,105(856,27 + 727,83) = 1750,431

Зобщсм = 1,85 ∙ 1728,044 + 0,08(1728,044 + 1468,837) = 3452,631

Зобщис = 1,85 ∙ 5834,048 + 0,08(5834,048 + 4958,941) = 11656,427

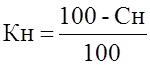

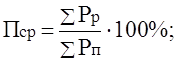

б)Определение дополнительной зарплаты производственных рабочих.

Дополнительная зарплата производственных рабочих- это выплаты, предусмотренные законодательством о труде.

Величена дополнительной заработной платы определяется (руб.):

![]()

где: kд – принятое на данном предприятие процентное соотношение между основной и дополнительной зарплатой 13% от основной зарплаты.

Здопэл = 9153,355∙ 0,13 = 1189,89

Здопз = 1750,431 ∙ 0,13 = 227,556

Здопсм = 3452,631 ∙ 0,13 =448,842

Здопис =11656,427 ∙ 0,13 = 1515,336

Отчисление на социальное страхование с заработной платы производственных рабочих (Qс) производится с суммы основной и дополнительной заработной платы вычисляется по формуле (руб):

QСОЦ =41(ЗОБЩ +ЗДОП)/100

Qсоцэл = (9153,355+ 1189,89) 0,41 = 4240,73

Qсоцз = (1750,431 + 227,556) 0,41 = 810,975

Qсоцсм = (3452,631 + 448,842) 0,41 = 1599,604

Qсоцис = (11656,427 + 1515,336) 0,41 = 5400,423

Результаты расчетов сводятся в форму.

Заработная плата производственных рабочих.

| Группа рабочих |

№ стр. |

Годовой фонд основной зарплаты, руб | Итого | Дополн. з/п | Всего | Начисл. | ||||||

| по сдель- | Премии | Доплата за | фонд | Произв.раб | фонд | по соц. | ||||||

| ным рас- | % | сумма | Проработ.врем | основной | % | Сумма | з/п | страх. | ||||

| ценкам | % | Сумма | з/п | % | Сумма | |||||||

| Электромонтаж- | 01 | 4477,61 | 85 | 3805,969 | 10,5 | 869,776 | 9153,355 | 13 | 1189,89 | 10343,245 | 41 | 4240,73 |

| ник специзделий | ||||||||||||

| Заливщик ком- | 02 | 856,27 | 85 | 727,83 | 10,5 | 166,331 | 1750,431 | 13 | 227,556 | 1977,987 | 41 | 810,975 |

| паундами | ||||||||||||

| Слесарь- сбор- | 03 | 1728,044 | 85 | 1468,837 | 8 | 255,75 | 3452,631 | 13 | 448,842 | 3901,473 | 41 | 1599,604 |

| щик | ||||||||||||

| Испытатель изм. | 04 | 5834,048 | 85 | 4958,941 | 8 | 863,439 | 11656,427 | 13 | 1515,336 | 13171,763 | 41 | 5400,423 |

| систем | ||||||||||||

| Итого: | 12895,972 | 10961,577 | 2155,296 | 26012,844 | 3381,624 | 29394,468 | 12051,732 |

6. Определение потребного количества вспомогательных рабочих, инженерно – технических рабочих, счетно – конторского персонала и младшего обслуживающего персонала.

Определение общего количества работников занятых на производстве.

Количество работников задается определенной долей процентов от основных рабочих участка.

Количество вспомогательных рабочих составляет 15 – 20% (18%) от количества основных производственных рабочих, количество инженерно – технических рабочих 10 – 12% (11%), количество счетно – конторского персонала 1 – 3% (2%), количество младшего обслуживающего персонала 2 – 3% (2%)от общего числа основных и вспомогательных рабочих.

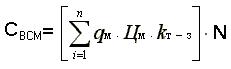

Количество вспомогательных рабочих рассчитывается по формуле:

Pвсп = Росн ∙ 18%;

Рвсп = 4 ∙ 0,18 = 0,72.

Количество инженерно-технических рабочих рассчитывается по формуле:

Ритр = Росн ∙ 11%;

Ритр = (4 + 1) ∙ 0,11 = 0,55.![]()

Количество счетно-конторского персонала:

Рскп = Росн ∙ 2%;

Рскп = (4 + 1) ∙ 0,02 = 0,1.

Количество младшего обслуживающего персонала:

Рмоп = Росн ∙ 2%;

Рмоп = (4 + 1) ∙ 0,02 = 0,1.

Расчетное количество вспомогательных рабочих, ИТР, СКП, МОП округляют до целого числа:

Рпвсп = 1; Рпитр = 1; Рпскп = 1; Рпмоп = 1.

6.2. Определение коэффициента, процента загрузки вспомогательных рабочих, инженерно – технических рабочих, счетно – конторского персонала и младшего обслуживающего персонала.

Коэффициент, процент загрузки вспомогательных рабочих, ИТР, СКП, МОП:

Кзвсп = 0,72 / 1 = 0,72 Пзвсп = 0,72 ∙ 100 = 72%

Кзитр = 0,55 / 1 = 0,55 Пзитр = 55%

Кзскп = 0,1 / 1 = 0,1 Пзскп = 10%

Кзмоп = 0,1 / 1 = 0,1 Пзмоп = 10%

Рассчет среднего коэффициента, процента загрузки вспомогательных рабочих, ИТР, СКП, МОП:

Кср = (0,72 + 0,55 + 0,1 + 0,1) / (1+1+1+1) = 0,368

Пср = 36,8%.

Численность основных, вспомогательных, ИТР, СКП и МОП рабочих сводится в таблицу.

Сводная ведомость списочного состава работающих на участке.