| Каталог статей |

|

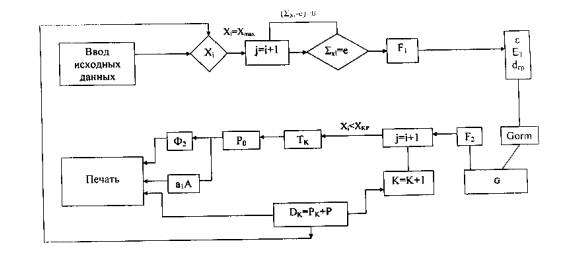

Селикова М.В., Вдовиченко И.В. Использование экономического критерия для оптимизации технологического процесса получения пеностекла из отходов металлургического производстваЭнергоемкость валового внутреннего продукта по первичной энергии в Украине с 1990 г. выросла более чем на 40%. Несмотря на то, что этот показатель на сегодняшний день более чем в 2 раза превышает аналогичные показатели в странах Европейского Союза и в 4,5 раза Японии, он имеет тенденцию к дальнейшему росту. В связи с подорожанием энергоносителей перед строительной промышленностью стоит задача обеспечения высокоэффективными материалами и прогрессивными изоляционными материалами. Одним из таких материалов является пеностекло, которое наряду с высокими физико-химическими свойствами легко подвергается обработке, оно не горит, не гниет, может вспениваться в виде изделий различной конфигурации. Крупноразмерные конструкции из пеностекла могут быть использованы для монтажа объектов самого различного назначения, и в частности, в крупнопанельном и объемном домостроении.Целью наших разработок по оптимизации технологического процесса является создание систем, обеспечивающих работу всех агрегатов производства на оптимальном и стабильном режиме с минимальными затратами. Обобщение результатов ранее проведенных исследований показало, что на конечные свойства пеностекла оказывают влияние: технологические параметры подготовки пенообразующих смесей, их состав и физико-химические свойства, определяемые условиями синтеза, теплообмен в дисперсной среде, пиропластическом спеке и пеностекле на различных стадиях его формирования, динамика фазовых превращений, обусловливаемая изменением реологических свойств расплава и его кристаллизацией, реакции взаимодействия между газообразователями и компонентами стекла, условия стабилизации структуры и отжига пеностекла и др. На основе анализа исследований различных схем получения пеностекла установлено, что наиболее важные факторы, от которых зависят конечные свойства пеностекла, обобщенно можно представить четырьмя основными группами: 1) определяемые составом и свойствами исходных компонентов; 2) относящиеся к условиям синтеза пенообразующих смесей; 3) определяемые явлениями теплообмена в среде переменного состава и течения силикатного расплава (спеков пенообразующей смеси); 4) зависящие от условий стабилизации ячеистой структуры и отжига пеностекла. Обобщая вышесказанное, можно сделать вывод, что конечная цена продукта будет зависеть от затрат на электроэнергию и цены на исходное сырье и его подготовку. Для выбора наиболее рационального варианта технологической схемы применен экономический критерий, учитывающий качественно-количественные показатели в аппаратах, а также реализацию товарной продукции. Последовательное сравнение конкурирующих вариантов технологических схем возможно путем применения современных математических методов. Организация экспериментальных исследований, обработка и анализ результатов, выполнялись на основе теории планирования эксперимента, теории вероятностей, математического анализа и прикладной статистики. Результаты экспериментов обрабатывались на ПЭВМ с использованием статистического пакета STATISTICA 6.0. Экономический критерий (прибыль), оценивающий целесообразность переработки тех или иных видов сырья для получения высококачественного продукта зависит от: реализационной стоимости, конечного продукта, тыс. грн.; эксплуатационные затраты, тыс. грн.; нормативный коэффициент; удельные капитальные вложения на единицу продукции, грн/т. Пользуясь этой зависимостью и определялся наиболее экономичный вариант технологии. На первом этапе оптимизации технологического процесса проводилась подготовка исходной информации: анализировались ситовый и минеральный составы исходных компонентов шихты, их стоимость, а также физико-механические свойства минеральных зерен. На следующем этапе выбираются варианты подготовки и применяемого оборудования, разрабатывается алгоритм и программа расчета на ЭВМ показателей операции подготовки сырья. Окончательный выбор наиболее оптимального варианта производится по критерию экономической прибыли. Оценку возможных пределов изменения массовой доли компонентов β, в сырьевых материалах, производим средствами анализа статистических критериев сравнения качественных показателей ограниченных выборок, а также функцией распределения и режимных параметров аппаратов. Режимные параметры отдельных стадий берутся в пределах их номинальных значений. Алгоритм расчета конечных показателей представлен на рис.1 Рис.1 Алгоритм расчета конечных показателей подготовки сырья и термообработки

Центральным звеном моделирующего алгоритма является имитационная модель в виде схемы расчета массовой доли компонентов необходимых для качественного конечного продукта. Модель входа обеспечивает задание массовой доли SiO2, Al2O3, CaO, MgO, Fe2O3 и др. оксидов в виде детерминированных или случайных функций времени. Она имитирует выходные качественные характеристики операции подготовки и термообработки с анализом множества случайных результатов, полученных после многократного просчета выходных характеристик основной модели при постоянных значениях факторов Xi (цикл по βi). При необходимости модель в аналитическом виде представляет собой аппроксимирующий полином

где При оптимизации на основе градиентных методов достаточным является определение коэффициентов только линейной части полинома. Эти коэффициенты определяют направление оптимизации. По результатам теоретических и экспериментальных исследований рекомендована оптимальная технология получения высококачественного утеплителя. Экономическая целесообразность применения процесса подготовки сырья в роторных дезинтеграторах связана с тем, что другие дезинтегрирующие аппараты (шаровые, стержневые мельницы) не обеспечивают селективность раскрытия минеральных зерен. Таким образом, на основе анализа технологии производства пеностекла предложен и апробирован алгоритм для решения задачи по оптимизации процесса, учитывающий цены на сырье и энергозатраты. Используя вычислительную технику, окончательный выбор наиболее приемлемого варианта производится по критерию оптимальности. Оценка шихты базировалась на критерии максимизации экономического эффекта, отнесенного на 1 т конечного продукта, который объективно отражает современные требования развития предприятия, а также учитывает влияние региональных факторов производства. Экономический оптимум и допустимые пределы отклонений от режима проведения процесса должны определяться на основе показателя интегрального экономического эффекта с учетом всех затрат на производство пеностекла.

|