Курсовая работа: Модернизация коробки скоростей станка

Введение

Современный этап социального и экономического развития общества характеризуется постепенным повышением развития многих отраслей производства, требующих создания новых машин, механизмов и оборудования для комплексной механизации и автоматизации технологических процессов. Однако в современной промышленности остается не востребованным большое количество морально устаревших станков, заменить которые на современное, экономичное и высокотехнологичное оборудование в короткое время и с наименьшими затратами не представляется возможным.

Одним из путей решения этой проблемы является модернизация станков, которая предусматривает повышение их экономичности, универсальности и производительности, а так же комплексную механизацию и автоматизацию трудоемких процессов, сокращение потерь рабочего времени на вспомогательные и второстепенные операции.

Модернизация станочного парка обеспечивает повышение производительности, увеличения коэффициента использования оборудования, автоматизацию работы станков и т.д.

Металлорежущие станки предназначены для производства современных машин, приборов, инструментов и других изделий. Следовательно, их количество и качество, техническая оснащенность, характеризует производственную и экономическую мощь страны.

В настоящее время особое значение приобретает создание гибких производственных систем, способных быстро и с малыми затратами перестраиваться на выпуск новых изделий и работать без непосредственного участия человека в процессе изготовления продукции.

1. Общая часть

1.1 Назначение станка

Сверлильные станки предназначены для сверления отверстий, нарезания в них резьбы метчиком, растачивания, развертывания и притирки отверстий, вырезания дисков из листового металла и т.д. Эти операции выполняют сверлами, зенкерами, развертками и другими инструментами.

Существуют несколько типов универсальных сверлильных станков. Наиболее распространенными являются вертикально-сверлильные станки. Их применяют преимущественно для обработки отверстий в деталях сравнительно небольшого размера. Для совмещения осей обрабатываемого отверстия и инструмента на этих станках предусмотрено перемещение заготовки относительно инструмента.

Станок 2Н150 является универсальным вертикально-сверлильным и относится к конструктивной гамме вертикально-сверлильных станков средних размеров, с условными диаметрами сверления 18…50 мм.

Станки этой группы широко унифицированы между собою.

Агрегатная компоновка и возможность автоматизации большинства типов операций обеспечивают создание на их базе более экономичных, узкоспециализированных станков, оптимизированных для изготовления конкретных деталей из конкретных, заранее обусловленных материалов.

1.2 Техническая характеристика станка

Наибольший диаметр сверления d = 50 мм

Конус шпинделя Морзе № 4

Частота вращения шпинделя n = 22,4…1000 мин-1

Кол-во включений Zn = 12

Пределы передачS = 0,1…1,2 мм/об

Число подачZS = 12

Мощность эл.двигателяN = 7 кВт

Частота вращения эл.двигателяnэл.дв. = 1440 мин-1

2. Расчетно-конструкторская часть

2.1 Кинематический анализ коробки скоростей станка мод. 2Н150

2.1.1 Уточнение исходных данных

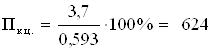

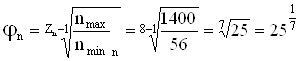

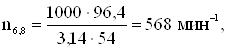

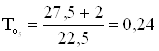

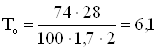

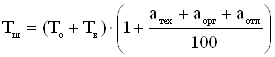

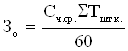

Определяем диапазон регулирования

Определяем знаменатель ряда частот вращения шпинделя.

![]()

![]()

![]()

2.1.2 Построение стандартного ряда

По нормали Н11-1 строим стандартный ряд частот вращения шпинделя.

n1 = 22,4 мин-1n7 = 180 мин-1

n2 = 31,5 мин-1n8 = 250 мин-1

n3 = 45 мин-1n9 = 355 мин-1

n4 = 63 мин-1n10 = 500 мин-1

n5 = 90 мин-1n11 = 710 мин-1

n6 = 125 мин-1n12 = 1000 мин-1

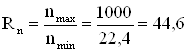

2.1.3 Определение функций групповых передач.

Составляем уравнение цепи главного движения

Группа “1”

![]()

![]()

![]()

Группа “2”

![]()

Группа “3”

![]()

Показатели степени при определении Ri обозначают характеристики этой групповой передачи.

Следовательно - гр “1” основная -“а” с характеристикой Х“а”=2

- гр “2” 1-я переборная -“б” с характеристикой Х“б”=3

- гр “3” 2-я переборная -“в” с характеристикой Х“в”=6

2.1.4 Составление структурной формулы

В коробке скоростей есть приводная передача, два блока двойчатки и тройчатка.

Структурная формула имеет вид:

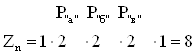

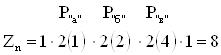

P”a” P”б” P”в”

![]()

Проверяем структурную формулу на пригодность:

Следовательно, коробка скоростей будет простой конструкции, то есть без переборного механизма.

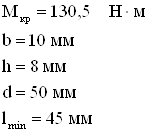

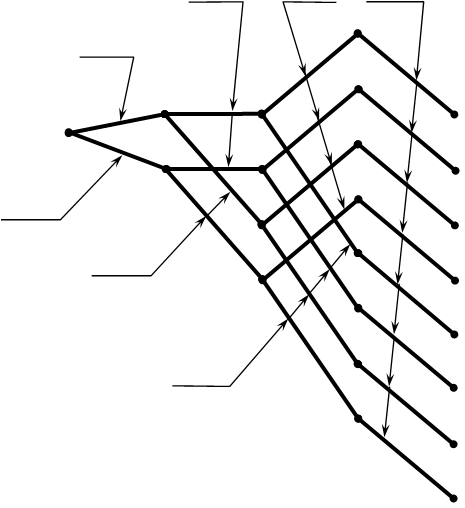

2.1.5 Построение структурной сетки

|

|

P”a”=3 Х”a”=2 |

P”б”=2 Х”б”=3 |

P”в”=2 Х”в”=6 |

|

|||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

|

|

|||||||||

| Эл. прив. | I гр”a” | II гр”б” | III гр”в” | IV | V | |||||

Рис 2.1 - Структурная сетка

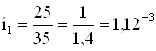

2.1.6 Определение передаточных отношений

Приводная

![]()

Группа «а»

![]()

![]()

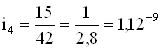

Группа «б»

![]()

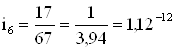

Группа «в»

![]()

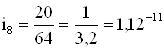

Постоянная

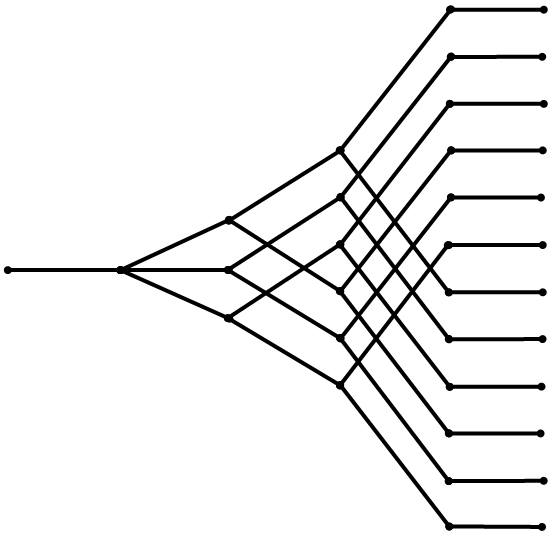

2.1.7 Построение структурного графика

|

|

|

2800 | |||||||||

|

|

|

2000 | |||||||||

|

nэл 1440 |

1400 | |||||||||||

|

1000 | |||||||||||

|

|

710 | ||||||||||

|

|

|

500 | |||||||||

|

355 | |||||||||||

|

250 | |||||||||||

|

180 | |||||||||||

|

|

125 | ||||||||||

|

90 | |||||||||||

|

63 | |||||||||||

|

45 | |||||||||||

|

31,5 | |||||||||||

|

|

22,4 | ||||||||||

|

Эл. Прив. | I гр”a” | II гр”б” | III гр”в” | IV | V | ||||||

Рис 2.2 - Структурный график

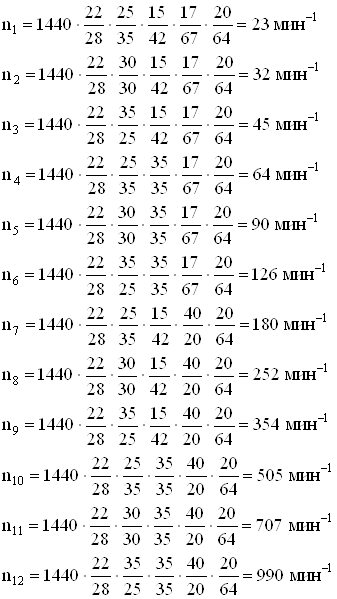

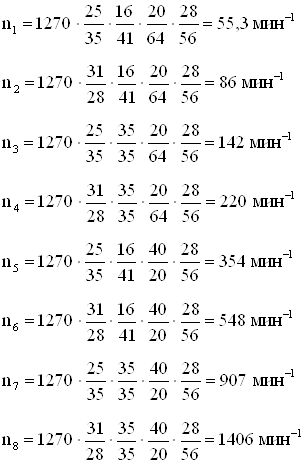

2.1.8 Определение действительных частот вращения шпинделя

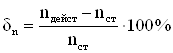

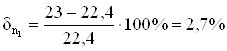

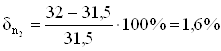

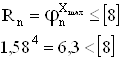

2.1.9 Определение действительных отклонений и сравнение с допускаемыми значениями

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Все отклонения вошли в пределы допустимых значений.

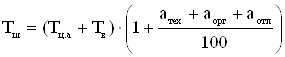

2.2 Кинематический расчет коробки скоростей согласно заданию на модернизацию

2.2.1 Уточнение исходных данных

Определяем знаменатель ряда частот вращения шпинделя.

![]()

![]()

2.2.2 Построение стандартного ряда

По нормали Н11-1 строим стандартный ряд частот вращения шпинделя.

n1 = 56 мин-1n5 = 355 мин-1

n2 = 90 мин-1n6 = 560 мин-1

n3 = 140 мин-1n7 = 900 мин-1

n4 = 224 мин-1n8 = 1400 мин-1

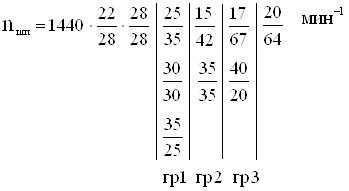

2.2.3 Составление структурной формулы

Расположение групповых передач оставляем, как на базовой модели.

Для

получения ![]() (восемь

включений) поменяем блок тройчатку на блок двойчатку в группе “а”.

(восемь

включений) поменяем блок тройчатку на блок двойчатку в группе “а”.

Структурная формула примет вид:

Определяем характеристики групповых передач

Х”a” = P”a” – 1 = 2 - 1 = 1

Х”б” = P”a” (Р”б” - 1) = 2 (2-1) = 2

Х”в” = P”a” P”б” (Р”в” -1) = 2 2 (2-1) = 4

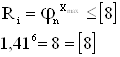

Проверяем структурную формулу на пригодность:

Следовательно, коробка скоростей будет простой конструкции, то есть без переборного механизма.

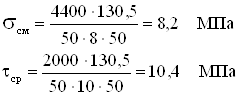

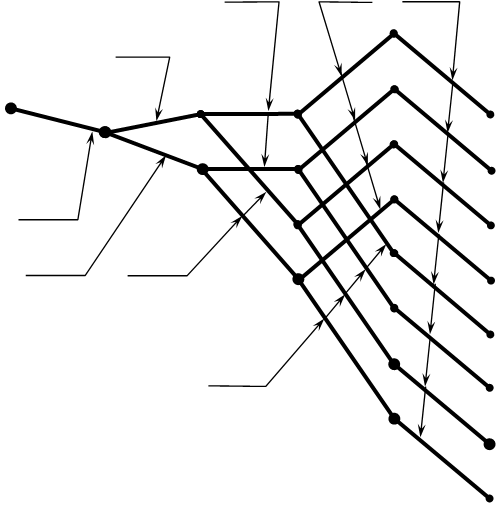

2.2.4 Построение структурной сетки

|

P”a”=2 Х”a”=1 |

P”б”=2 Х”б”=2 |

P”в”=2 Х”в”=4 |

||||||||

|

|

||||||||||

|

|||||||||||

|

|||||||||||

|

|||||||||||

|

|||||||||||

|

|||||||||||

|

|||||||||||

| Эл. Прив. | I гр”a” | II гр”б” | III гр”в” | IV | V | ||||||

Рис 2.3 - Структурная сетка

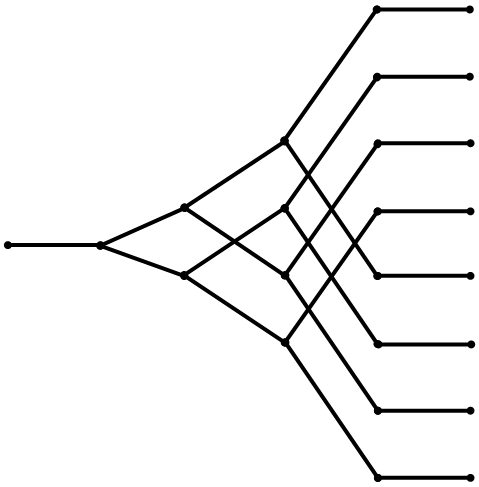

2.2.5 Построение структурного графика

|

|

|

|

|

|

|||||||

|

|

n мин-1 |

|

|||||||||

|

1400 |

|

||||||||||

|

1270 | 900 |

|

|||||||||

|

|

560 |

|

|||||||||

|

|

355 |

|

|||||||||

|

224 |

|

||||||||||

|

|

140 |

|

|||||||||

|

90 |

|

||||||||||

|

56 |

|

||||||||||

| I гр”a” | II гр”б” | III гр”в” | IV пост. | V | ||||||||

Рис 2.4 - Структурный график

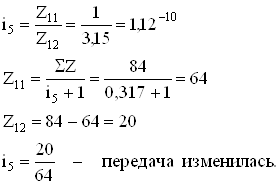

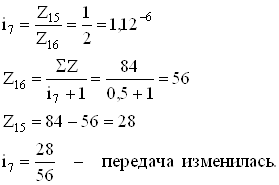

2.2.6 Определение числа зубьев групповых передач

Группа «а»

SZ=60 (см. базовую модель)

Группа «б»

Группа «б»

SZ=57 (см. базовую модель)

Группа «в»

SZ=84 (см. базовую модель)

Постоянная

SZ=84 (см. базовую модель)

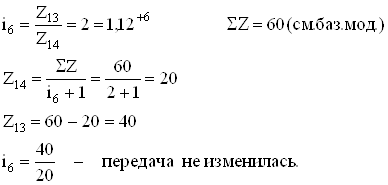

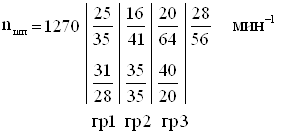

2.2.7 Определение действительных частот вращения шпинделя

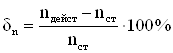

2.2.8 Определение действительных отклонений и сравнение с допускаемыми значениями

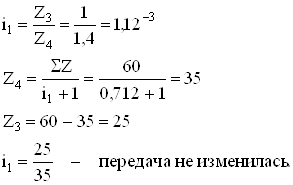

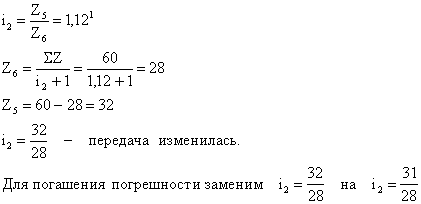

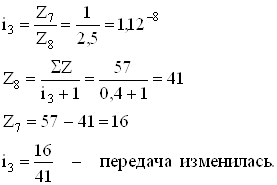

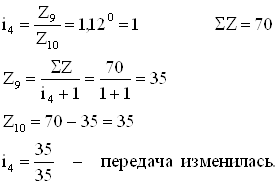

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Все отклонения вошли в пределы допустимых значений.

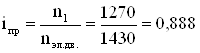

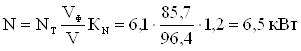

2.3 Определение мощности и выбор электродвигателя

2.3.1 Выбор расчетной обработки

Выбираем расчетный диаметр

![]() ;

;![]()

Dmax = 50 мм. (по паспорту)

Расчетное значение диаметра сверла корректируем по ГОСТ 885-64, в соответствии с градацией диаметра спиральных сверл.

Принимаем D = 33 мм.

Материал режущей части сверла Р6М5.

Определяем подачу:S = Cs × D0,6 мм/об.

Обрабатываемый материал – медные сплавы.

S = (0,065 … 0,130) × D0,6 – для медных сплавов.

S = (0,065 … 0,130) × 330,6 = 0,52…1,05 – мм/об.

Корректируем подачу по паспорту станка, принимаем 1 мм/об.

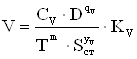

Определяем скорость резания

![]()

- м/мин

- м/мин

Т = (3…4) × D – стойкость инструмента

Т = 99…132 мин, Принимаем Т = 120 мин.

СV = 28,1 (медь) m = 0,125

qV = 0,25 yV = 0,55

![]()

![]()

![]() ( замена на

Р6М5)

( замена на

Р6М5)

![]()

м/мин.

м/мин.

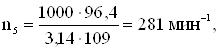

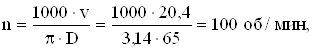

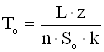

Определяем частоту вращения шпинделя

![]() мин-1

мин-1

Корректируем по графику станка:

nст= 355 мин-1

Определяем действительную скорость

![]() м/мин.

м/мин.

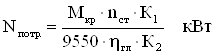

2.3.2 Определение крутящего момента и потребной мощности

Определяем крутящий момент

![]()

СМ= 0,012; qm = 2; KP = 1 ( медные сплавы )

МКР= 9,81×0,012×332×10,8×1 = 128 н×м

Определяем потребную мощность

К1 = 1,04 … 1,05 коэфф. учитывающий дополнительные затраты мощности на подачу суппорта.

К2 = 1 … 1,3 коэфф. учитывающий возможность кратковременных перегрузок.

hгл – КПД цепи главного движения

hгл = hприв.пер. ×hхмуфты ×hузуб.пер ×hzподшип.

hгл = 0,98 × 0,99 × 0,9855 × 0,99512 = 0,83

Принимаем электродвигатель асинхронный 4А100L4

ГОСТ 19523-81

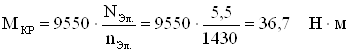

N = 5,5 кВт;nэл.дв.=1430 мин-1

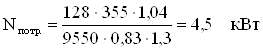

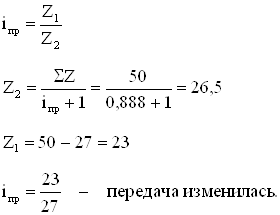

2.4 Расчет приводной передачи

Приводная передача связывает вал электродвигателя с первым валом коробки скоростей.

2.4.1 Кинематический расчет приводной передачи

Приводная передача зубчатая.

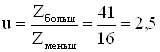

Определяем передаточное отношение приводной передачи.

SZ=50 (см. базовую модель)

![]()

![]()

Для погашения погрешности изменим

![]() , тогда

, тогда

![]()

![]()

На такое же число кол-во процентов изменятся все отклонения на шпинделе, но они не выйдут за пределы допускаемых значений.

2.4.2 Силовой проверочный расчет приводной передачи

Передачи коробки скоростей закрытые, расчет ведем по методике расчета цилиндрических зубчатых передач по ГОСТ 21354-78.

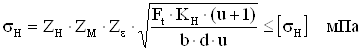

Зубчатые передачи проверяют на контактную выносливость зуба и на выносливость при изгибе по формулам:

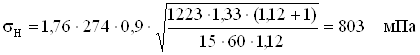

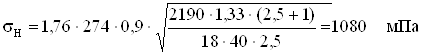

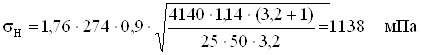

ZH = 1,76 ( при a = 20°; b = 0° ) – коэффициент учитывающий форму сопряженных поверхностей зуба.

ZM = 274 ( для стальных колес) - коэффициент учитывающий механические свойства материала сопряженных колес.

Ze = 0,9 ( при a = 20°; b = 0° ) - коэффициент учитывающий суммарную длину контактных линий.

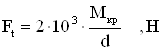

– расчетная

окружная сила

– расчетная

окружная сила

d = m × Z – диаметр делительной окружности

m – модуль зубчатого колеса

МКР – крутящий момент на рассчитываемом валу

КН – коэффициент нагрузки

КН = КНa × КНb × КНv

КНa = 1 ( прямозубые колеса ) – коэффициент, учитывающий распределение нагрузки между зубьями.

КНb - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, выбирается по таблице (конспект).

КНv – динамический коэффициент, зависящий от окружной скорости, степени точности, твердости поверхности.

b – ширина венца зубчатого колеса

- передаточное

число

- передаточное

число

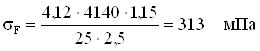

Формула для проверки передач на выносливость при изгибе:

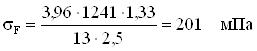

![]()

YF – коэффициент формы зуба, выбирается по таблице (конспект).

KF - коэффициент нагрузки

КF = КFb × КFv

КFb - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба.

КFv – динамический коэффициент.

КFv = 2КHv – 1 при НВ < 350

Рассчитываем

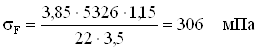

передачу ![]()

Рассчитываемое колесо Z = 24 b = 15мм, m = 2,5 мм

расположение консольное.

Степень точности 7С, НВ < 350

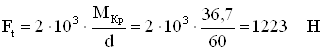

Диаметр делительной окружности d = m × Z = 2,5 × 24 = 60 мм

Крутящий момент:

Окружная сила:

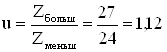

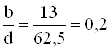

Передаточное число

Коэффициент нагрузки

КН = КНa × КНb × КНv = 1 × 1,1 × 1,21 = 1,33

КНa = 1 ( a = 20°; b = 0° )

КНb

= 1,1 ( ![]() )

)

КНv

= 1,21 ( ![]() )

)

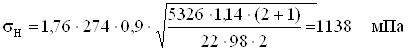

Проверяем передачу на контактную выносливость

Коэффициент формы зуба

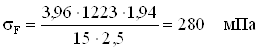

УF = 3,96 ( при Z = 24 )

Коэффициент нагрузки

КF = КFb × КFv = 1,37 × 1,42 = 1,94

КFb

=

1,37 ( ![]() )

)

КFv = 2КHv – 1 = 2 × 1,21 –1 = 1,42

Проверяем передачу на выносливость при изгибе.

Назначаем материал зубчатого колеса –

сталь 40НХ закалка ТВЧ сквозная 48…56 HRC

![]()

2.5 Силовые проверочные расчеты зубчатых передач

Коробка скоростей тихоходная, так как nшп min< 80 мин-1

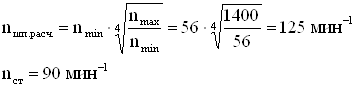

Расчетными будут являться нижние точки структурного графика, а на предшпиндельном валу определяем дополнительную точку исходя из условия:

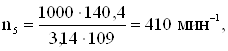

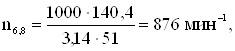

2.5.1 Определение расчетных частот вращения валов

![]()

![]()

![]()

![]()

![]()

2.5.2 Определение крутящих моментов на валах

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Строим структурный график с расчетными точками

|

|

|

|

|

|||||||

|

|

n мин-1 |

|||||||||

|

nэл 1430 мин-1 |

1400 | |||||||||

|

900 | ||||||||||

|

|

500 | |||||||||

|

|

|

355 | ||||||||

|

224 | ||||||||||

|

|

140 | |||||||||

|

90 | ||||||||||

|

56 | ||||||||||

| Эл. Прив. | I гр”a” | II гр”б” | III гр”в” | IV пост. | V | ||||||

Рис 2.5 - Структурный график

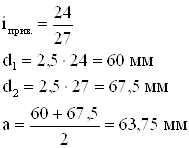

2.5.3 Силовой проверочный расчет зубчатых передач

В каждой групповой передаче будем проверять меньшее зубчатое колесо.

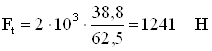

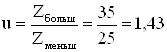

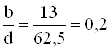

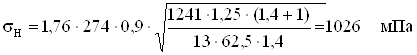

Группа «а»

Рассчитываемое колесо Z = 25 b = 13 мм, m = 2,5 мм, расположение не симметричное.

Степень точности 7С, НВ < 350

Диаметр делительной окружности d = m × Z = 2,5 × 25 = 62,5 мм

Крутящий момент:

![]()

Окружная сила:

Передаточное число

Коэффициент нагрузки

КН = КНa × КНb × КНv = 1 × 1,1 × 1,14 = 1,25

КНa = 1 ( колеса прямозубые )

КНb

= 1,1 (  )

)

КНv

= 1,14 ( ![]() )

)

Проверяем передачу на контактную выносливость

Коэффициент формы зуба

УF = 3,96 ( при Z = 25 )

Коэффициент нагрузки

КF = КFb × КFv = 1,04 × 1,28 = 1,33

КFb

=

1,04 (  )

)

КFv = 2КHv – 1 = 2 × 1,14 – 1 = 1,28

Проверяем передачу на выносливость при изгибе.

Назначаем материал зубчатого колеса – сталь 45XH закалка ТВЧ, поверхностная НRС 48…52

![]()

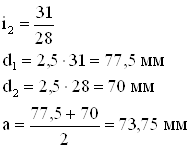

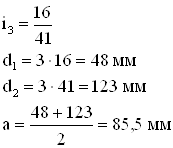

Группа «б»

Рассчитываем

передачу ![]()

Рассчитываемое колесо Z = 16 b = 18 мм, m = 3 мм, расположение не симметричное.

Степень точности 7С, НВ < 350

Диаметр делительной окружности d = m × Z = 3 × 16 = 48 мм

Крутящий момент:

![]()

Окружная сила:

![]()

Передаточное число

Коэффициент нагрузки

КН = КНa × КНb × КНv = 1 × 1,25 × 1,07 = 1,33

КНa = 1 ( колеса прямозубые )

КНb

= 1,25 ( ![]() )

)

КНv

= 1,07 ( ![]() )

)

Проверяем передачу на контактную выносливость

Коэффициент формы зуба

УF = 4,3 ( при Z = 16 )

Коэффициент нагрузки

КF = КFb × КFv = 1,12 × 1,14 = 1,27

КFb

=

1,12 ( ![]() )

)

КFv = 2КHv – 1 = 2 × 1,07 – 1 = 1,14

Проверяем передачу на выносливость при изгибе.

![]()

Назначаем материал зубчатого колеса – сталь 12XГТ цементация рабочих поверхностей с закалкой (НRС 56…62 / НRС 30…40)

![]()

Группа «в»

Рассчитываем

передачу ![]()

Рассчитываемое колесо Z = 20 b = 25 мм, m = 2,5 мм, расположение не симметричное.

Степень точности 7С, НВ < 350

Диаметр делительной окружности d = m × Z = 2,5 × 20 = 50 мм

Крутящий момент:

![]()

Окружная сила:

![]()

Передаточное число

Коэффициент нагрузки

КН = КНa × КНb × КНv = 1 × 1,1 × 1,04 = 1,14

КНa = 1 ( колеса прямозубые )

КНb

= 1,1 ( ![]() )

)

КНv

= 1,04 ( ![]() )

)

Проверяем передачу на контактную выносливость

Коэффициент формы зуба

УF = 4,12 ( при Z = 20 )

Коэффициент нагрузки

КF = КFb × КFv = 1,07 × 1,08 = 1,15

КFb

=

1,07 ( ![]() )

)

КFv = 2КHv – 1 = 2 × 1,04 – 1 = 1,08

Проверяем передачу на выносливость при изгибе.

Назначаем материал зубчатого колеса – сталь 12XH3A цементация рабочих поверхностей с закалкой 56…62 НRС / 30…40 НRС

![]()

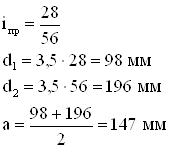

Постоянная

Рассчитываем

передачу ![]()

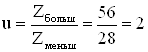

Рассчитываемое колесо Z = 28 b = 22 мм, m = 3,5 мм, расположение не симметричное.

Степень точности 7С, НВ < 350

Диаметр делительной окружности d = m × Z = 3,5 × 28 = 98 мм

Крутящий момент:

![]()

Окружная сила:

![]()

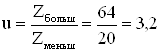

Передаточное число

Коэффициент нагрузки

КН = КНa × КНb × КНv = 1 × 1,1 × 1,04 = 1,14

КНa = 1 ( колеса прямозубые )

КНb

= 1,1 ( ![]() )

)

КНv

= 1,04 ( ![]() )

)

Проверяем передачу на контактную выносливость

Коэффициент формы зуба

УF = 3,85 ( при Z = 28 )

Коэффициент нагрузки

КF = КFb × КFv = 1,07 × 1,08 = 1,15

КFb

=

1,07 ( ![]() )

)

КFv = 2КHv – 1 = 2 × 1,04 – 1 = 1,08

Проверяем передачу на выносливость при изгибе.

Назначаем

материал зубчатого колеса – сталь 12XH3A

цементация с закалкой рабочих поверхностей 56…62 НRС / 30…40 НRС ![]()

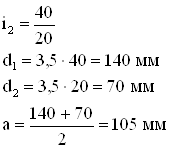

2.6 Геометрический расчет зубчатых передач

Расчет сводится к определению межосевого расстояния и диаметра делительных окружностей колеса по формуле:

![]()

Приводная

передача

Группа

«а»

Группа

«б»

Группа

«в»

Постоянная

передача

Все результаты сводим в таблицу 1.

Таблица 1

|

Групповая передача |

Модуль (мм) |

Обозначение | Число зубьев | Делительный диаметр (мм) | Межосевое расстояние (мм) | Ширина венца | Материал, термообработка |

| Привод. | 2,5 |

Z1 |

24 | 60 | 63,7 | 15 |

Сталь 40ХН Закалка ТВЧ сквозная |

|

Z2 |

27 | 67,5 | |||||

| Группа «а» | 2,5 |

Z3 |

25 | 62,5 | 75 | 13 |

Сталь 40ХН Закалка ТВЧ поверхностная |

|

Z4 |

35 | 87,5 | |||||

|

Z5 |

31 | 77,5 | |||||

|

Z6 |

28 | 70 | |||||

| Группа «б» | 3 |

Z7 |

16 | 48 | 85,5 | 18 |

Сталь 12ХГТ цементация с закалкой |

|

Z8 |

41 | 123 | |||||

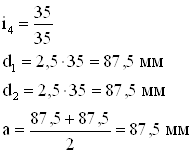

| 2,5 |

Z9 |

35 | 87,5 | ||||

|

Z10 |

35 | 87,5 | |||||

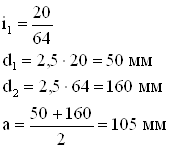

| Группа «в» | 2,5 |

Z11 |

20 | 50 | 105 | 25 | Сталь 12ХН3А, цементация с закалкой |

|

Z12 |

64 | 160 | |||||

| 3,5 |

Z13 |

40 | 140 | ||||

|

Z14 |

20 | 70 | |||||

| Постоянная | 3,5 |

Z15 |

28 | 98 | 147 | 22 |

Сталь 12ХН3А, цементация с закалкой |

|

Z16 |

56 | 196 |

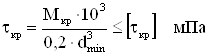

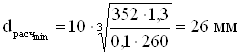

2.7 Предварительный расчет валов коробки скоростей

Валы, их конструкцию, материал оставляем без изменений. как на базовой модели.

Валы проверяем на касательные напряжения кручения по формуле:

Мкр – крутящий момент на рассчитываемом валу.

dmin – наименьший диаметр вала под подшипник.

[tкр] – допускаемое касательное напряжение

для стали 45 [tкр] = 30 МПа

для стали 40Х [tкр] = 47 МПа

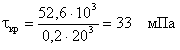

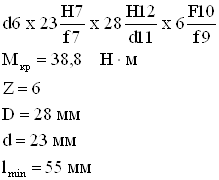

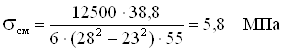

Вал I

Мкр = 38,8 Н × м

dmin = 20 мм

Назначаем материал вала Сталь 45

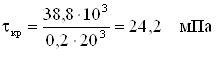

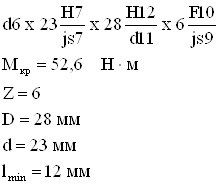

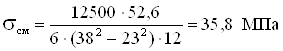

Вал II

Мкр = 52,6 Н × м

dmin = 20 мм

Назначаем материал вала Сталь 40Х

Вал III

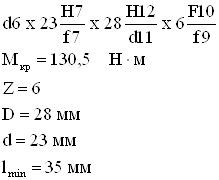

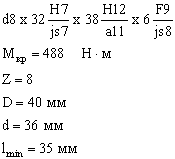

Мкр = 130,5 Н × м

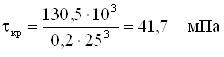

dmin = 25 мм

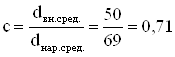

Вал V

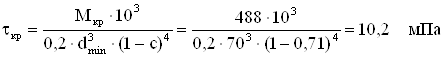

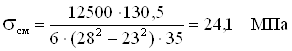

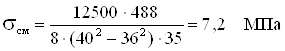

Вал пустотелый.

Мкр = 488 Н × м

d min = 70 мм

d нар. сред. = 50 мм

d вн. сред. = 69 мм

![]()

![]()

2.8 Окончательный расчет вала

Рассчитываем предшпиндельный вал, как наиболее нагруженный. Необходимо определить реакции возникающие в опорах и в местах наименьшего диаметра вала (под подшипники).

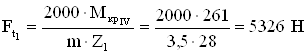

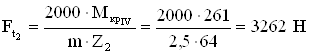

MкрIV = 261 Н × м

Z1 = 28 мм, m = 3,5

Z2 = 64 мм, m = 2,5

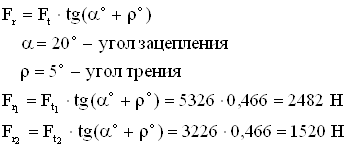

Определяем окружные и радиальные усилия возникающие в зацеплении.

Определяем реакции возникающие в опорах в двух плоскостях. Для расчета составляем схему действия всех сил (нагружения вала).

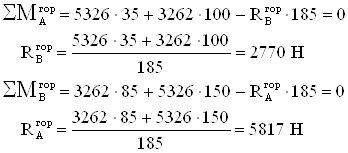

Определяем реакции опор в горизонтальной плоскости

Проверка: -5817+5326+3262-2770=0

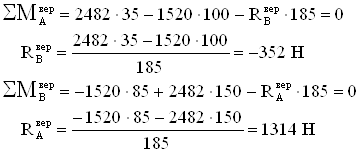

Определяем реакции опор в вертикальной плоскости

Проверка: -1314+2482-1520+352=0

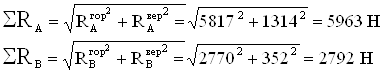

Определяем суммарные реакции в опорах

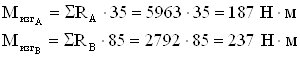

Определяем изгибающий момент в расчетных сечениях

Определяем приведенный момент.

Используем максимальное значение изгибающего момента

![]()

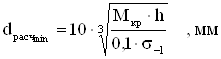

Определяем минимальный диаметр вала

n = 1,3 – коэффициент запаса прочности

s-1 = 260 МПа – допускаемое напряжение – сталь 45

Принимаем диаметр вала d = 30 мм, без изменений.

![]()

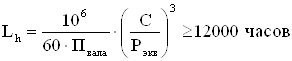

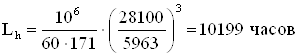

2.9 Проверочный расчет подшипников

Подшипники проверяем на долговечность по их грузоподъемности и эквивалентной нагрузке.

n – частота вращения вала

C – динамическая грузоподъемность (Н)

Рэкв – эквивалентная нагрузка

![]()

V = 1,0 – коэффициент учитывающий какое кольцо вращается (вращается внутреннее кольцо).

Кd = 1…1,2 – коэффициент безопасности (спокойная нагрузка)

Кt = 1,0 – температурный коэффициент ( t° = 80°C)

Проверяем подшипник роликовый - 306 ГОСТ 8328-75

С = 28100 Н[1] стр 117

![]()

Оставляем подшипник как на базовой модели.

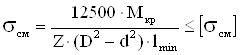

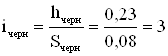

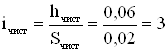

2.10 Проверочный расчет шлицевых соединений

Шлицевые соединения проверяются на смятие по формуле:

Мкр – крутящий момент на валу

Z – количество шлицов

D и d – наружный и внутренний диаметр шлицевого соединения

lmin – минимальная длинна шлицевого соединения

[sсм] - допускаемое напряжение

[sсм] = 60 МПа – сталь сырая, соединение подвижное.

[sсм] = 120 МПа – соединение неподвижное.

Вал I

Соединение подвижное

Вал II

Соединение неподвижное

Вал III

Соединение подвижное

Вал IV

Соединение неподвижное

Все расчеты удовлетворяют требованиям.

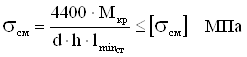

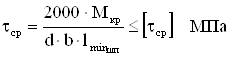

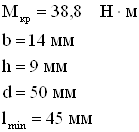

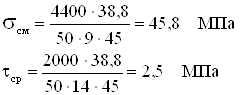

2.11 Проверочный расчет шпоночных соединений

Так как шпоночные соединения в модернизируемой коробке остались без изменений, то их нужно проверить – ступицу на смятие, а шпонку на срез по формуле:

Мкр – крутящий момент на валу

b – ширина шпонки

h – высота шпонки

d – диаметр под шпонку

lmin – минимальная длинна шпонки или ступицы

[tср] = 120 МПа – допускаемое напряжение на срез.

[sсм] = 150 МПа – допускаемое напряжение на смятие.

Вал I

Шпонка сегментная 14 х 9 х 45 ГОСТ 23360-78

Вал III

Шпонка 10 х 8 х 45 ГОСТ 23360-78

Все расчеты удовлетворяют требованиям.

2.12 Расчет норм точности зубчатого колеса

Рассчитываем нормы точности для:

Z = 28m = 3,5 ммb = 20 ммd = m × Z = 98 мм

Определяем длину общей нормали

W = WI × m - мм

W1 - длина общей нормали при m = 1

WI = 10,7246 мм

W = 10,7246 × 3,5 = 37,5 мм

Определяем допуск на радиальное биение

Fr =0,04 мм [1] табл.24

Определяем допуск на колебание длинны общей нормали

Vw= 0,024 мм

Определяем допуск на колебание измерительного межосевого расстояния

FiII = 0,058 мм/об. fiII = 0,022 мм/зуб[1] табл.24,26

Определяем допуск на направление зуба

Fb = ±0,012 мм [1] табл.29

Определяем верхнее отклонение

AWm = 0,065 мм (I слагаемое)[1] табл.31

AWm = 0,009 мм (II слагаемое)[1] табл.32

Верхнее отклонение = 0,065 + 0,009 = 0,074 мм

Определяем допуск на среднюю длину общей нормали

TWm = 0,048 мм [1] табл.33

Нижнее отклонение = 0,074 + 0,048 = 0,122 мм

Длина

общей нормали ![]()

3. Технологическая часть

3.1 Описание детали. Анализ технологичности

Колесо зубчатое предназначено для передачи крутящего момента и вращательного движения с одного вала на другой. Применяется в коробках скоростей, подач и редукторах.

Колесо зубчатое представляет собой тело вращения, на поверхности большего диаметра нарезаны 28 зубьев модулем 3,5 мм, степенью точности 7-С, левый торец без ступицы. Центральное отверстие простой формы и имеет 8 шлицев d6 x 32H7 x 38H12 x 6F10. Поверхности зубьев закруглены.. Рабочие поверхности зубьев проходят термическую обработку, закалку ТВЧ до твердости 40...52 HRC, и цементацию 52... 56 HRC.

Материал детали и его свойства

Колесо зубчатое выполняется из материала сталь 12ХН3А ГОСТ 4543-71. Это легированная конструкционная сталь, применяется для деталей средних размеров с твердой износоустойчивой поверхностью при достаточно прочной вязкой сердцевине, работающей при больших скоростях и средних давлениях. Из этой стали рекомендуется изготовлять зубчатые колеса, кулачковые муфты, втулки, плунжеры, копиры, шлицевые валы и т.п.

Таблица 3.1 - Химический состав стали 12ХН3А

МаркаТаблица 3.2 - Механические свойства стали 12ХН3А

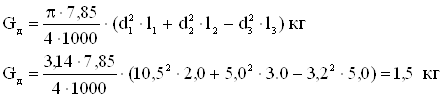

Определение массы детали производится путем разделения детали на простые геометрические фигуры и суммированием масс составляющих фигур:

Анализ технологичности детали Деталь «Колесо зубчатое» соответствует следующим требованиям технологичности согласно ГОСТ 14.204-73: - конструкция детали состоит из стандартных и унифицированных конструктивных элементов; - деталь изготовляется из стандартной и унифицированной заготовки; - размеры и поверхности детали имеют оптимальные степень точности и шероховатости; - физико-химические и механические свойства материала, жесткость детали, ее форма и размеры соответствуют технологии изготовления; - показатели базовой поверхности (центральное отверстие Ø32Н7, Rа=0,8 мкм) обеспечивают точность установки, обработки и контроля; - конструкция детали обеспечивает возможность применения типовых и стандартных технологических процессов и изготовления; Таблица 3.3 - Количественная оценка технологичности конструкции детали

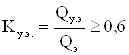

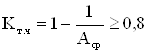

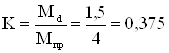

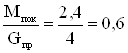

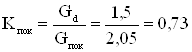

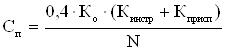

Коэффициент унификации элементов:

где: Qу.э - количество унифицированных элементов; Qэ – общее количество элементов;

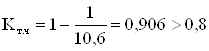

следовательно по коэффициенту унификации деталь технологична. Коэффициент точности: где: Аср –

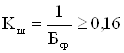

средний квалитет точности детали; тогда следовательно по коэффициенту унификации деталь технологична. Коэффициент шероховатости:

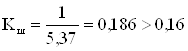

где: Бср – средний класс шероховатости;

тогда

следовательно по коэффициенту унификации деталь технологична. 3.2 Выбор типа производства

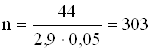

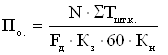

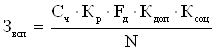

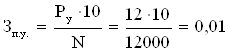

Для предварительного определения типа производства можно использовать годовой объем выпуска и массу детали. По таблице 3.1, тип производства определен как среднесерийный. Среднесерийное производство характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяющимися порциями, и сравнительно большим объемом выпуска, чем в единичном типе производства. При серийном типе производства используются универсальные станки, оснащенные как специальными, так и универсальными, а также универсально-сборными приспособлениями, что позволяет снизить трудоемкость и себестоимость изготовления изделия. В серийном производстве технологический процесс изготовления изделия преимущественно дифференцирован, то есть расчленен на отдельные, самостоятельные операции, выполняемые на определенных станках. При серийном производстве обычно применяют универсальные, специализированные агрегатные станки, а так же станки с ЧПУ. При выборе технологического оборудования специального или специализированного, дорогостоящего приспособления или вспомогательного приспособления и инструмента необходимо производить расчеты затрат и сроков окупаемости, а так же ожидаемый экономический эффект от использования оборудования и технологического оснащения. При среднесерийном производстве запуск изделий производится порциями с определенной периодичностью. Количество деталей в партии для одновременного запуска можно определить упрощенным способом:

где: N = 12000 – годовая программа выпуска; а = 6 – периодичность запаса в днях. Принимаем n=300 шт, что кратно годовой программе. 3.3 Технические условия на деталь и методы их обеспечения

3.4 Выбор и обоснование метода получения заготовки Учитывая конфигурацию детали и тип производства наиболее целесообразными методами получения заготовки являются: 1. прокат гарячекатанный; 2. поковка штампованная

3.4.1 Заготовка из проката Выбираем диаметр проката по максимальному диаметру и длине детали: Dmax = 105 мм; Ld = 50 мм Припуск на обработку наружных цилиндрических поверхностей выбираем по табл.3.13. с.41[*] 2Z = 5 мм Расчетный диаметр проката: Dрасч = Dmax + 2Z = 105 + 5 = 110 мм По ГОСТ 2590-88 принимаем диаметр проката Dпр = 110 мм Припуск на чистовое подрезание торцев по табл.3.12, с.40 [*] 2Z = 2 + 2 мм Длинна заготовки Lзаг = Ld + 2Z = 50 + 4 = 54 мм Масса заготовки из проката

Коэффициент использования материала

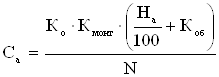

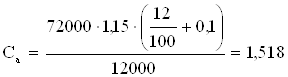

Стоимость заготовки из проката

где См = 280 грн. – стоимость 1 т проката; Сотх = 90 грн. – стоимость 1 т металлоотходов.

Норма расхода материала на одну деталь Нрасх = Мпр × (100+ 4) × 100% =4 ×1,04 = 4,16 кг 3.4.2 Заготовка штамповка Расчет производим по ГОСТ 7505-89 Масса поковки расчетная Мпок = Мдет × К = 1,5 ×1,6 = 2,4 кг, где К=1,5...1,8 с.31 Класс точности [табл.19,с.28] – Т2 Группа стали [табл.1,с.8] – М2 Степень сложности определяем, вычисляя отношение массы поковки расчетной к массе описывающей фигуры (массы проката):

что соответствует степени сложности С1. Исходный индекс поковки на с.10 по номограмме получается – 8. Определяем припуски на обработку в таблице. Таблица 3.4 - Припуски на обработку

Расчет массы поковки Разбиваем поковку на простые геометрические фигуры Определяем массу поковки

Нрасх=Мпок × (100+10)/100 = 2,05 × (100+10)/100 = 2,25 кг Коэффициент использования материала

Стоимость заготовки штамповки:

Себестоимость поковки штампованной выше, чем заготовки из проката. Однако при использовании проката значительно увеличивается трудоемкость черновых операций. Установлено, что при разнице коэффициентов использования материалов выше 0,15 целесообразно применение штамповки. Для данной детали Кпок - Кпр = 0,73 – 0,375 =0,355 Следовательно, в качестве заготовки используем поковку штампованную.

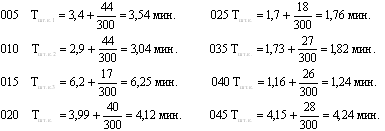

3.5 Разработка проектного технологического процесса с применением станков с ЧПУ 005.Токарная с ЧПУ 1. Точить поверхности 8; 6; 5 начерно 2. Точить поверхности 8; 7; 6; 5; 4 3. Расточить фаску 9 010.Токарная с ЧПУ 1. Точить поверхность 1; 3; начерно 2. Точить поверхности 1; 2; 3; начерно 3. Расточить отверстие 10 начисто, фаску 11 015. Горизонтально-протяжная 1. Протянуть отв.10, шлицы 12-19 020.Зубофрезерная 1. Фрезеровать зубья 20-47 025.Зубозакругловочная 1. Закруглить зубья 48-76 030.Термическая 035.Внутришлифовальная 1. Шлифовать отв.10, торец 8 040.Плоскошлифовальная 1. Шлифовать торец 1 045.Зубошлифовальная 1. Шлифовать зубья 20-47 050.Контрольная Принимаем для изготовления детали «Колесо зубчатое» технологический процесс с применением ЧПУ, как наиболее перспективный.

3.5.1 Обоснование выбора баз

|

,

, ,

, ,

, ,

,

,

,

мин.

мин.  мин.

мин. , мин

, мин

мин.

мин.  мин

мин  , мин

, мин прохода

прохода прохода

прохода мин,

мин,

, мин

, мин

шт

шт

; шт.

; шт.

;

;

грн.

грн.