Угар

4.1.3

Обоснование и описание способа плавки металла и выбора плавильного агрегата

Расчет

плавильных агрегатов ведется по жидкому металлу. Состав и необходимое

количество шихтовых материалов определяется на основании ведомости шихт и

баланса металла, таблица 4.2.

Для

выплавки стали в проектируемом цехе целесообразно установить электродуговые

печи.

Дуговые

печи обеспечивают возможность быстрого ведения плавки, выдачу металла малыми

порциями, получение стали более высокого качества, выплавку высоколегированных

сталей и т. д. Печи компактны, просты в управлении и гибки в работе, т. к.

могут работать в одну, две смены и круглосуточно.

Футеровка

электропечи может быть кислой и основной. В литейном производстве шире

применяются печи с кислой футеровкой; кислый процесс более простой и дешевый.

Для получения жидкого металла, чистого от примесей серы и фосфора, применяют

основной процесс. По сравнению с кислым, при основном процессе расход

электроэнергии повышается на 40…50% и увеличивается продолжительность плавки.

Различают

следующие основные способы загрузки шихты в электропечь: корзинами сверху,

завалочной машиной (мульдой) через окно и вручную при очень малой емкости

печей. Выпуск металла осуществляется наклоном печи. Угол наклона в сторону

выпускаемой летки составляет до 45°, а в сторону загрузочного окна - до 15°.

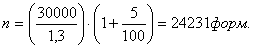

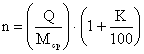

Потребное

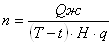

количество плавильных агрегатов определяем по формуле:

(4.2) (4.2)

где

n - количество электродуговых печей, шт;

Qж

- годовое количество жидкого металла, т;

Т

–календарный годовой фонд работы, 365 дней;

t – число суток холодного простоя

печи в год (60-75 дней);

q

– металлозавалка одной печи на плавку, т;

Н

– суточное количество плавок.

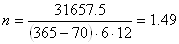

Для

марок 30Л и 25Л количество ДСП:

Принимаем

2 электродуговые печи производительностью 12т/ч, с коэффициентом загрузки 0,83.

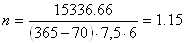

Для

марки 35ХМЛ количество ДСП:

Принимаем

2 электродуговые печи производительностью 6 т/ч, с коэффициентом загрузки 0,86.

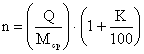

Количество

ковшей необходимых для плавильного отделения рассчитаем по формуле:

(4.3) (4.3)

где к

– количество ковшей, шт;

N

– количество форм, заливаемых в смену, шт;

z

– длительность оборотов ковша;

m

– количество форм, заливаемых из одного ковша, шт.

Количество

ковшей необходимых для плавильного отделения равно:

=1,3 шт. =1,3 шт.

Принимаем

два ковша .

=1,3 шт. =1,3 шт.

Принимаем

два ковша .

4.1.4

Определение площади плавильного отделения

Площадь

плавильного отделения определяется количеством рабочих мест, проездами и

проходами.

Плавильное

отделение располагаем в поперечном пролете, что обеспечивает удобное ведение

плавки и доставки металла к формовочным участкам. Принимаем площадь плавильного

отделения 1642 м2.

4.2 Формовочное

отделение

В формовочном отделении выполняются операции

формовки, сборки, заливки, охлаждения и выбивки отливок, трудоемкость которых

составляет до 60% от общей трудоемкости изготовления отливок. Технико-экономические

показатели формовочного отделения, организация работы и выбор оборудования в

первую очередь зависят от способа изготовления форм. Основными факторами,

обеспечивающими выбор метода формовки, являются характер производства, масса,

габариты и класс точности отливок, род металла, вид производственной программы

и мощность проектируемого цеха. В проектируемом цехе применяется метод формовки

в разовые песчаные сухие формы.

4.2.1 Анализ групп по массе и выбор метода изготовления форм

Технико-экономические показатели формовочного

отделения, организация работы и выбор оборудования в первую очередь зависят от

способа изготовления форм. Основными факторами, обеспечивающими выбор метода

формовки, являются характер производства, масса, габариты и класс точности отливок,

род металла, вид производственной программы и мощность проектируемого цеха. В

проектируемом цехе применяется метод формовки в разовые песчаные сухие формы

В проектируемом цехе всю номенклатуру отливок

целесообразно объединить в один технологический поток:

-

отливки, массой

0…100 кг;

Таблица 4.3 – Методы изготовления литейных форм

| Группа литья по

массе, кг |

Способ

изготовления |

| 0…100 |

Литье

в сырие песчано-глинистые формы |

4.2.2 Выбор оснастки для отливок по группам литья

Для каждой группы

выбираем размер опок, с учетом коэффициента металлоемкости.

Габариты

опок выбираем в зависимости от придельной массы отливки по группе. Данные

заносим в таблицу 4.4.

Таблица 4.4 – Группы литья по массе и габариты опок

| Группа литья по

массе, кг |

Габариты опок, мм |

| 0…100 |

500х400х300 |

4.2.3 Выбор

формовочного оборудования и расчет его количества

Для

отливок массой 0 – 100 кг

-

размер опок для данного потока: 500х400х300

-

средняя металлоемкость формы Мср=0,3т.

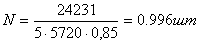

Количество

форм на программу определяется по формуле:

; ;

где Q – мощность потока Q =30000 т.

К –

процент брака К= 5%

Для

изготовления форм для отливок данной группы в проектируемом цехе целесообразно

установить встряхивающую формовочную машину с поворотно-вытяжным механизмом мод

236

Характеристики

этой линии приведены в таблице 4.5.

Таблица

4.5 – Характеристики машины 236

|

Показатели

|

Характеристики

|

| Производительность,

пф/ч |

5 |

| Габариты

линии, мм |

2550х2187х2760 |

| Размер опок,

мм |

500х400х300 |

|

Расход

свободного воздуха м3

|

12 |

Количество выбранных

машин определяется по формуле:

(4.5) (4.5)

где n – годовое

количество форм, необходимых на заданную программу, шт, n = 80769 шт

q – производительность

линии, q = 5форм/ч

Тд – действительный

годовой фонд времени работы линии, ч, Fд = 5720 ч;

з – коэффициент загрузки

оборудования, з = 0,85.

Таким образом, для

выполнения программы достаточно одной формовочной машины, которая будет

работать с коэффициентом загрузки Кз = 0,83.

4.2.4 Определение

площадей формовочного отделения

Нормы размеров пролета формовочного отделения

выбираются в соответствие с нормами проектирования:

-

ширина пролета – 24 м,

-

шаг колонн – 6 м по наружной стене, 12 м внутри цеха,

В механизированных литейных цехах площади

формовочного отделения не рассчитываются, а определяются планировкой

оборудования с учетом норм проектирования. Тогда площадь формовочного отделения

равна 3248 м2.

4.3 Стержневое отделение

Организация работы стержневого отделения и выбор

метода изготовления стержней зависят от характера литья. В стержневом отделении

выполняются операции изготовления, покраски, сушки, зачистки и сборки стержней,

их контроль и комплектовка. На площадях стержневого отделения размещаются

каркасный участок, склады для суточного хранения стержневых ящиков, плит и

стержней. Объем стержневых работ зависит главным образом от сложности отливок,

т. е. количества и массы стержней на 1 т годного литья, а выбор метода

изготовления стержней и оборудования - от серийности номенклатуры.

Расчет стержневого отделения ведется в такой

последовательности:

-

разбивка номенклатуры стержней на группы по массе

-

определение количества потоков (размерных рядов участка) для

каждой или нескольких групп и их мощность;

-

выбор метода изготовления стержней и расчет оборудования.

4.3.1 Разбивка

номенклатуры стержней по массе

Разбивка стержней на группы по массе и габариты

позволяет определить объем стержней данной группы и дает возможность свести

несколько групп в один технологический поток для изготовления на одном

оборудовании.

В зависимости от общего объема стержней, количества

массовых групп и габаритов стержней в стержневом отделении может размещаться

несколько потоков, на которых изготовляются стержни одной или нескольких

массовых групп

Разбивка всей номенклатуры стержней проектируемого

цеха представлена в таблице 4.7.

Таблица 4.7 – Группы стержней по массе

| Группы

стержней |

Масса

стержней, кг |

Максимальные

габариты стержневого ящика, мм |

| I |

До 10 |

500x400x350 |

4.3.2 Определение количества стержней для каждой группы по массе

Таблица 4.8 – Объем стержней по группам по массе

| Группа литья по массе, кг |

Объем стержней на 1 т годного литья, м3

|

Объем стержней на годовую программу, м3

|

Масса стержней на годовую программу, т |

| 0…100 |

1,8 |

54000 |

83,7 |

Количество стержневой смеси на годовую программу

принимаем с учетом брака отливок и стержней. Массу стержневой смеси увеличиваем

на 8%, тогда:

МСТ.СМ =83,7 ·1,08 = 90,39 т

Количество стержней по каждой группе по массе

определяем по укрупненным показателям. Полученные данные сводим в таблицу 4.9.

Таблица 4.9 – Количество стержней по группам по массе

| Группа

стержней по массе, кг |

Средняя

масса стержня, кг |

Количество

стержней на годовую программу, шт. |

Масса

стержня на годовую программу, т |

| До 10 |

1,5 |

150890 |

226,33 |

4.3.3 Выбор метода изготовления стержней по группам по массе

Стержни, массой до 100 кг в проектируемом цехе

целесообразно изготавливать из ХТС на типовой стержневой линии. Технология

рассчитана на выпуск мелких, средних и крупных стержней массой до 600 кг,

которые по сложности относятся к II…V классам, а по конструктивным особенностям

- к сплошным и полым. Стержни отличаются высокой прочностью и точностью, легко

удаляются из отливок при выбивке форм. Их применяют в серийном, мелкосерийном и

единичном производстве.

Для изготовления стержней используют деревянные

(окрашиваемые эпоксидными или меламиновыми красками) стержневые ящики. Эти

смеси приготовляют и сразу же выдают в ящик шнековыми смесителями,

устанавливаемыми у рабочих мест в стержневом отделении. При изготовлении мелких

стержней (массой до 10 кг) смесь уплотняют в ящике вручную, а при формовке

средних и крупных стержней — с помощью вибрационного стола. Время выдержки

мелких стержней в ящике обычно составляет 20…40 с (при наличии в смеси

катализатора), а средних н крупных 8…40 мин после виброуплотнения. Стержни для

стальных отливок окрашивают — красками па основе циркона. Стержни для тонкостенных

отливок окрашивают один раз, а для толстостенных и массивных два раза. После

окраски стержни подсушивают при температуре 80…120°С в течение 20…40 мин.

Благодаря высокой прочности стержни можно

транспортировать путем захвата за подъемы каркаса без применения сушильных

плит. Несмотря на некоторые трудности из-за повышенной текучести ХТС, крупные

стержни целесообразно изготовлять полыми, а внутренние их полости заполнять

насыпанным в мешочки гравием или кусками бракованных стержней. При изготовлении

стержней из ХТС необходимо обеспечить на участке стабильную температуру 18…25°С

во избежание снижения текучести смеси. Несмотря на высокую стоимость ХТС,

холоднотвердеющие стержни широко применяют благодаря высокой точности и низкой

шероховатости поверхностей отливок, получаемых с их использованием ХТС

обеспечивают хорошую выбиваемость стержней из отливок, а также малую

трудоемкость стержневых и очистных работ.

4.3.4 Расчет

количества стержневого оборудования

Все дальнейшие расчеты стержневого отделения основываются

на данных расчета количества и массы стержней на 1т годного литья для каждой

массовой группы отливок. Для изготовления стержней из ХТС в проектируемом цехе

целесообразно установить типовую стержневую линию Л100Х. Ее характеристики

приведены в таблице 4.10.

Таблица 4.10 - Характеристики стержневой линии Л100Х

|

Показатели

|

Характеристики

|

| Максимальная масса стержня, кг |

100 |

| Габариты линии, мм |

22500х4600х4350 |

| Максимальные размеры ящика, мм |

1000х800х560 |

Производительность, съемов/ч

|

20 |

Количество стержневых линий определяется по формуле:

МЛ = Q·1000/(m·qЛ·Fд·з) (4.7)

где МЛ - расчетное количество линий,

шт;

Q - проектная мощность размерного ряда, т/год,

Q = 3200,4·1,05 = 3360,42 т (с учетом 5% брака);

m - масса стержней в одном стержневом ящике, кг; m =

15 кг;

qЛ - производительность линии, съемов/ч; qЛ

= 20;

FД - действительный годовой фонд работы

линии, ч; Tд = 5720 ч.

з - коэффициент загрузки линии, з =0,8.

МЛ = 3360,42·1000/(100·20·5720·0,8) = 0,7

Таким образом, для

выполнения программы по первой технологической группе стержней достаточно одной

линии, которая будет работать с коэффициентом загрузки Кз = 0,7

4.3.5 Расчет площадей стержневого отделения

Величина площади стержневого отделения зависит от

серийности производства, габаритов стержней и установленного оборудования. В

литейных цехах массового и крупносерийного производства с использованием

автоматических линий изготовления стержней площади стержневых отделений

составляют 50…100% площади формовочного отделения. В цехах с высокой механизацией

площадь стержневого отделения определяется планировкой оборудования, рабочих

мест, установкой транспорта, складских помещений, проездов и проходов.

Нормы размеров пролета стержневого отделения и

грузоподъемности электромостовых кранов выбираются в соответствие с нормами

проектирования:

-

грузоподъемность кранов: 15т / 5т,

-

ширина пролета: 24м,

-

шаг колонн: 6м, 12м.

Площадь

стержневого отделения принимаем равной 288 м2.

4.4

Расчет смесеприготовительного отделения

4.4.1

Определения количества и состава формовочных смесей на годовую программу

Количество

и состав формовочных смесей на годовую программу определяем по нормам расхода

формовочных смесей на 1 т годного литья. Данные сводим в таблицу 4.13

Таблица

4.13 – Расчет формовочных смесей

|

Группа литья по массе, кг

|

Масса облицовочной смеси

|

Масса наполнительной смеси

|

|

на 1 кг литья

|

на программу

|

на 1 кг литья

|

на программу

|

|

0…1

|

1,36

|

10170

|

5,44

|

40679,4

|

|

1…5

|

1,26

|

29988

|

5,04

|

119949,6

|

|

5…10

|

0,6

|

19,14

|

2,6

|

8295,3

|

|

Итого

|

---

|

42072,3

|

---

|

168924,3

|

Составы

формовочных смесей определяются технологией изготовления форм, тродом металла,

конфигурацией и массой отливки.

Основными

компонентами песчано-глистой смеси является отработанная смесь, кварцевый

песок, связующее.

Составы

смесей приведены в табл 4.14

Таблица

4.14 – Состав песчано-глинистой смеси

| Тип

смеси |

Количество,

% от массы |

| Отработанная

смесь |

Кварцевый

песок |

Глина |

Прочие

добавки |

|

Облицовочная

смесь

(по

сырому)

|

55,0 |

35,0 |

5,0 |

2,0

– барда

3,0

– уголь

|

|

Наполнительная

смесь

(по

сырому)

|

96,0 |

3,0 |

1,0 |

- |

4.4.2

Выбор и количество оборудования для приготовления формовочных смесей

Для

приготовления формовочных смесей применяют смешивающие бегуны.

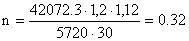

Потребное

количество бегунов определяем по формуле:

, (4.8) , (4.8)

где n

- потребное количество бегунов, шт;

РУ

- годовое количество смеси, т;

КН

- коэффициент неравномерности, КН = 1,2...1,3;

ТД

- эффективный фонд рабочего времени, ч, ТД = 5720 ч;

q

- производительность бегунов, т/ч.

При

расчете учитываем потери смеси при транспортировки, формовки и раздачи смеси.

Принимаем потери равными 12%.

Для

приготовления облицовочной смеси предусматриваем смесители модели 15104М, с

производительностью q = 30 т/ч. Потребное количество смесителей:

Принимаем

один смеситель с коэффициентом загрузки КЗ = 0,57.

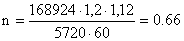

Для

приготовления наполнительной смеси предусматриваем смесители модели 114, с

производительностью q = 15 т/ч. Потребное количество смесителей:

Принимаем

1 смеситель с коэффициентом загрузки КЗ = 0,83.

4.4.3

Определение количества и состав стержневой смеси на годовую программу

Количество

стержневой смеси на годовую программу было определено при расчете стержневого

отделения. ХТС приготавливаем в стержневом отделении. Составы смесей

представлены в таблице 4.15.

Таблица

4.15 – Составы ХТС

| Вид

смеси |

Количество,

% стержневой смеси |

| Кварцевый

песок |

Регенерат |

Феррохромовый

шлак |

Древесный

уголь |

Жидкий

компонент |

| ХТС |

30,0 |

70,0 |

— |

— |

2,0

– смола бакелитовая,

2,0

– кислота ортофосфорная

|

4.4.4

Определение площадей смесеприготовительного отделения

Площадь

смесеприготовительного отделения определяется с учетом проходов, проездов,

рабочих мест, на этой же площади размещаем экспресс-лабораторию для контроля

качества формовочных и стержневых смесей. Площадь, занимаемую экспресс-лабораторией

принимаем равной 54 м2. Общая площадь смесеприготовительного

отделения составляет 198 м2.

4.5

Расчет очистного отделения

В

числе затрат труда по изготовлению отливок очистные операции составляют до 40%,

причем в очистных отделениях применяется наибольшее количество ручного труда.

Под очисткой отливок понимается весь цикл операций, которым подвергается

отливка начиная от выбивки из опоки до грунтовки. В очистном отделении

выполняются операции по удалению стержней из отливок, отделению литниковых систем

и прибылей, очистке, обрубке, зачистке, термической обработке, исправлению

дефектов в отливках и грунтовке отливок. В связи с выделением большого

количества пыли в очистных отделениях следует предусматривать местную вытяжку

на каждом рабочем месте и оборудовании. Приточная вентиляция должна составлять

не менее 30 м3/ч на одного работающего.

Проектирование

очистного отделения начинается с анализа номенклатуры отливок и выполнения

последовательно следующих операций:

-

разбивки

всей номенклатуры отливок на группы по массе, что позволяет выявить количество

предполагаемых технологических потоков;

-

выбора

рационального технологического процесса и оборудования для данной группы;

-

расчета

и компоновки оборудования и рабочих мест, т. е. создания технологической линии.

4.5.1

Разбивка на группы по массе и определение технологических потоков

Проектирование

очистного отделения начинаем с разбивки номенклатуры по массе, что позволяет

определить потоки. Разбивка представлена в таблице 4.16.

Таблица

4.16 – Разбивка литья по массе очистного отделения

| Группа литья |

Предельная масса очищаемых

отливок, кг |

| I |

0…100 |

4.5.2

Выбор тезнологического процесса очистки и выбор оборудования

Типовой

технологический процесс литья включает следующие операции:

-

удаление

стержней из отливок;

-

отделение

литниковых систем и прибылей;

-

очистка;

-

обрубка;

-

зачистка;

-

термическая

обработка;

-

исправление

дефектов в отливках;

-

грунтовка

отливок.

Все

оборудование должно назначаться согласно последовательности операций по очистке

с соблюдением поточного метода обработки отливок.

Для

очистки 1 потока принимаем комплексную механизированную линию

Обрубку

отливок, удаление заливов, швов и других неровностей на наружных и внутренних

поверхностях средних отливок из стали, а также вырубку дефектов для заварки,

технологических (ложных) ребер в отливках из стали и обычно выполняют

пневматическими рубильными молотками с зубилами (модели МР-4, МР-5, МР-6) или

воздушно-дуговой резкой.

Следующая

операция - зачистка. Для зачистки питателей, прибылей и других мелких

неровностей на наружных поверхностях стальных отливок применяют специальные

установки, снабженные абразивными корундовыми или карборундовыми кругами.

Установки подразделяются на стационарные маятниковые - подвесные и с гибким

валом. Заусенцы, острые кромки и другие подобные неровности отливок удаляют на

заточных шлифовальных станках. В проектируемом отделении целесообразно

установить стационарные маятниковые - подвесные станки модели 3374С.

После

зачистки проводят исправление дефектных отливок. Основными методами исправления

дефектных отливок являются декоративная заделка мелких поверхностных раковин

пастами - мастиками и замазками; пропитывание специальными составами (водным

раствором хлористого аммония и др.) для устранения пористости отливок,

подвергающихся гидравлическому испытанию; газовая или электрическая заварка.

Дефектные отливки исправляют на специализированных участках термообрубных

отделении.

Следующая

технологическая операция - термообработка отливок. Основной целью термообработки

является снятие внутренних напряжений и улучшение обрабатываемости отливок при

обработке резанием, придание металлу определенной структуры и

физико-механических свойств. При проектировании термообрубных отделений

сталелитейных цехов операции и режимы термообработки назначают с учетом

требований к качеству получаемых отливок согласно техническим условиям. Отливки

из углеродистой и низколегированной стали, изготовляемые в цехе, должны

подвергаться нормализации. Время термообработки – 15…18 часов.

Завершающей

операцией в цикле изготовления отливок является грунтовка. Грунтовку применяют

для предохранения отливок от коррозии при их длительном хранении или

транспортировке. Окраске подвергают наружные и внутренние поверхности отливок,

не подлежащие обработке резанием, специальной густой краской (грунтом). Перед

грунтовкой поверхности отливки очищают от песка и пыли в моечных установках.

Отливки массой < 500 кг очищают струёй раствора едкого натра и

тринатрийфосфата, а >500 кг - протиркой уайт-спиритом. Мелкие и средние

отливки грунтуют в проходных окрасочных камерах на подвесных конвейерах.

Грунтовка производится пневматическими распылителями или ручными

электрораспылителями После грунтовки отливки сушат в специальных камерах или

выдерживают в атмосфере цеха.

В

термообрубном отделении применяют два вида контроля - промежуточный и

окончательный. Первый осуществляется в процессе очистки, обрубки и зачистки с

целью изъятия из технологического потока бракованных и дефектных отливок, а

второй - для приемки прошедших эти операции отливок. В зависимости от

предъявляемых к отливкам требований окончательный контроль проводится на постах

наружного осмотра отливок, на разметочном пункте или стенде гидравлических

испытаний, а также в цеховых и заводских лабораториях.

4.5.3

Расчет количества очистного отделения

Отливки

первого потока, массой до 100 кг будем очищать в галтовочных барабанах, а

отливки второго потока по массе будем очищать на дробеметных столах.

Количество

очистного оборудования рассчитывается по формуле:

n

= Q·КН/(Тд·q), (4.9)

где Q

- количество очищаемого литья на программу, т;

КН

– коэффициент неравномерности, КН = 1,2…1,4;

Тд

- действительный годовой фонд времени работы, ч, Тд = 5710 ч;

q

- производительность установки, т/ч.

Количество

галтовочных барабанов равно:

n

= 30000·1,4/(5710·5) = 1,4 шт.

Принимаем

два галтовочных барабана модели 314, который будет работать с коэффициентом

загрузки КЗ = 0,76.

Количество

дробеметных столов равно:

n

= 30000·1,2/(5710·4) = 1,5 шт.

Принимаем

два дробеметных стола, которые будут работать с коэффициентом загрузки КЗ

= 0,90.

4.5.4

Определение площади очистного отделения

Площадь

очистного отделения определяется наличием оборудования, рабочих мест,

расположением транспортных средств, проездов и проходов.

Укрупнено

принимаем:

SО.О

= 0,4·SФ.О, (4.10)

где SО.О

– площадь очистного отделения, м2;

SФ.О

– площадь формовочного отделения.

SО.О

= 0,4·3248 = 1300 м2

Нормы

размеров пролета термообрубного отделения и грузоподъемности мостовых кранов

выбираются в соответствие с нормами проектирования:

-

грузоподъемность

кранов: 15т / 5т,

-

ширина

пролета: 24м,

-

шаг

колонн: 6м, 12м,

-

высота

до головки подкранового рельса: 9,65м

-

высота

до низа конструкции покрытия: 12,6м

5.

Проектирование вспомогательных отделений цеха

5.1

Расчет участка подготовки свежих формовочных материалов

Склады

имеют участки приема песка, глины, угля; участки просеивания, размола глины и

песка.

Для

сушки песка и глины предусматриваем участок оснащенный сушилами и установкой

сушки в кипящем слое.

Количество

барабанных сушил для сушки глины рассчитываем по формуле:

n

= Q·КН/(Тд·q), (4.11)

где Q

- количество глины на программу, т;

КН

– коэффициент неравномерности, КН = 1,2…1,4;

Тд

- действительный годовой фонд времени работы, ч, Тд = 5710 ч;

q

- производительность установки, т/ч.

n

= 13205·1,3/(5710·3,45) = 0,87 шт.

Принимаем

одно барабанное сушило, которое будет работать с коэффициентом загрузки КЗ

= 0,87.

Помол

угля и глины производим в шаровых мельницах. Принимаем модель мельницы Ш4

производительностью 4 т/ч.

n

= (4388 + 13205)·1,3/(5710·4) = 0,99 шт.

Принимаем

одну шаровую мельницу модели Ш4, которая будет работать с коэффициентом

загрузки КЗ = 0,99.

Песок

будем сушить в установке с кипящим слоем.

n

=20659,8·1,3/(5710·5) = 0,94 шт.

Принимаем

1 установку для сушки песка, которая будет работать с коэффициентом загрузки КЗ

= 0,93.

Для

просеивания используем полигональное сито количество которых можно рассчитать

по формуле:

n

= V·КН/(Тд·q), (4.12)

где V

– объем материала для просеивания, м3;

КН

– коэффициент неравномерности, КН = 1,2…1,4;

Тд

- действительный годовой фонд времени работы, ч, Тд = 5710 ч;

q

- производительность установки, т/ч.

n

= 20659,8·1,3/(5710·20) = 0,24 шт.

Принимаем

одно полигональное сито модели 175М1, которое будет работать с коэффициентом

загрузки КЗ = 0,57.

5.2

Расчет участка ремонта оборудования

Ремонтная

служба цеха должна обеспечить бесперебойную работу технологического и

подъемно-транспортного оборудования. В обязанности службы входит осмотр

оборудования и выполнение мелкого и среднего ремонта. Подбор типов

металлообрабатывающего оборудования для ремонтного участка зависит от вида

выполняемых ремонтов и степени механизации цеха.

Общее

количество станков на ремонтном участке: 9,в том числе:

-

токарно-винторезных

- 3,

-

строгальных

- 1

-

фрезерных

- 2,

-

сверлильных

- 2,

-

расточных

- 1.

5.3

расчет кладовых и лабораторий

Для

хранения различных вспомогательных материалов в проектируемом литейном цехе

необходимо предусмотреть общецеховую кладовую, инструментальную кладовую

обрубного отделения, материальную кладовую отделения грунтовки и кладовую

цехового механика и электрика. Согласно нормам проектирования принимаем

следующие площади:

-

общецеховая

кладовая – 75 м2;

-

кладовая

обрубного отделения – 90 м2;

-

кладовая

отделения грунтовки – 40 м2;

-

кладовая

цехового механика и электрика – 150 м2.

Кладовые

оборудуются стеллажами, ларями и размещаются на площади вспомогательных

отделений. Для проведения химического анализа металла во время плавки, текущего

контроля качества формовочных и стержневых смесей в проектируемом цехе

предусматриваются экспресс - лаборатории.

Размещаются

они непосредственно в производственных отделениях. Согласно нормам

проектирования, площади цеховых экспресс-лабораторий составляют: химическая

лаборатория - 108 м2, лаборатория формовочных материалов - 54 м2.

Площади

цеховых служб механика и энергетика принимаем по нормам, они составляют:

-

служба

механика и энергетика – 500 м2;

-

цеховая

контора мастеров – 80 м2;

-

цеховой

диспетчерский пункт – 48 м2.

6.

Проектирование административных зданий

К бытовым помещениям

литейного цеха относятся гардеробные, душевые, медпункт, столовая, умывальные,

санузлы, курительные помещения, помещения для отдыха и личной гигиены женщин. К

конторским помещениям — кабинеты и комнаты руководящего и технического

персонала цеха, красные уголки и залы заседаний.

Бытовые и конторские

помещения будем размещать отдельно стоящих зданиях. В этом случае следует

предусматривать отапливаемые переходы между вспомогательными и

производственными зданиями.

Вспомогательные помещения

допускается размещать иногда внутри производственных здании.

Полы в

бытовых помещениях делают из керамических рифленых плиток, бетонные и

мозаичные. В конторах полы застилают ксилолитом, линолеумом или деревом. Высоту

этажей вспомогательных зданий в зависимости от условий принимаем равной 3,3.

Отношение площади окон к площади помещения составляет 1:6 1:9.

Площадь

гардеробных определяется количеством шкафов для хранения одежды. Нормами

предусмотрен один шкаф для одного рабочего. Размер одинарного шкафа 50Х25 см,

двойного—50Х33 см с высотой 1,65 м. Ширина прохода между закрытыми шкафами не

менее 1 м. Верхняя одежда работников конторы, лаборатории и различных служб по

согласованию с органами санитарного надзора может храниться на вешалках. Длина

вешалки определяется из расчета 5 крючков на 1 пог. м.

Душевые

размещают в помещениях, смежных с гардеробными. При душевых предусматривают

помещения для переодевания, на каждый душ устанавливается скамейка на три места

длиной 1,2 м и шириной 0,3 м. Размещать душевые и преддушевые у наружных стен

не допускается.

Количество

душей определяется из расчета один душ на 10 человек, работающих в наиболее

многочисленной смене. Размеры открытых душевых кабин 0,9Х0,9 м, а закрытых—

1,8х0,9 м, мест для переодевания—не менее 0,6Х0,9 м.

Ширина

проходов между рядами кабин не менее 1,5 м, а между кабинами и стеной— не менее

0,9 м. Расчетное время действия душевой после каждой смены принимается 45 мин.

Душевое помещение должно иметь вытяжную и приточную вентиляцию.

Количество умывальников

определяется из расчета один умывальник на 20 человек с подачей горячей воды к

30% умывальников. Расчет ведется по наиболее многочисленной смене. По нормам

проектирования площадь на один кран составляет 2,1 м2, расстояние

между кранами — 0,6 м, ширина проходов — 1,6 м.

В цехах, где работает не

менее 100 женщин, устраивается комната личной гигиены. Она состоит из приемной

площадью 10—20 м2 и процедурной с душем 1,5 м2. На каждые 200

человек сверх указанного количества добавляется по одному душу.

Величина площади

кабинетов зависит от количества служащих. Так, при количестве служащих до 150

человек площадь кабинетов составляет 15% площади рабочих комнат, для учебных

занятий — 1,75 м2 на одно ученическое место, для кабинетов по

технике безопасности при списочном количестве работающих до 1000— 25 м2.

Площади

помещений цеховых общественных организаций следует принимать согласно нормам.

В цехе предусматривается

столовая или буфет, комната приема пищи. При количестве работающих в дневной

смене в 250 человек и более предусматривается столовая, работающая на

полуфабрикатах. Если количество работающих в смене менее 250 человек,

предусматриваются буфеты с отпуском горячих блюд, доставляемых из столовой.

Расстояние до пункта питания должно приниматься при обеденном перерыве в 30 мин

не более 300 м, а при обеденном перерыве 1 ч — не более 600 м.

Количество

обеденных мест в столовых и буфетах следует принимать из расчета одно место на

4 человека, работающих в дневной смене. Количество раздаточных стоек и их

оборудование должны обеспечить отпуск обедов в каждом потоке в течение не более

10 мин.

Площадь отдельных рабочих

помещений и кабинетов должна быть не менее 9 м2.

Расстояние

от рабочих мест до питьевых фонтанчиков или до установок раздачи газированной

воды должно быть не более 75 м.

При

числе работающих 300—800 человек в литейном цехе предусматривается фельдшерский

пункт и врачебный пункт — при 800— 2000 человек. Медицинские пункты размещаются

на первом этаже бытовых помещений. Площадь фельдшерского пункта составляет 48 м2,

врачебного — 66 м2.

7.

Проектирование складских помещений

7.1

Расчет складов шихтовых и формовочных материалов

Характерной

особенностью литейного производства является потребление большого количества

исходных материалов. При поступлении в цех неподготовленных материалов, на

складах должны быть предусмотрены подготовительные отделения: разделки шихты,

дробления, размола и сушки глины, песка и др. Склад шихтовых материалов

располагается параллельно плавильному отделению литейного цеха, а склад

формовочных материалов - в противоположном торце литейного цеха, параллельно

стержневому или обрубному отделению

Исходной

базой для проектирования складов служат результаты расчетов площади закромов и

всей площади складов, выполняемые в соответствии с нормами проектирования

литейных цехов. Этими нормами предусматриваются: расход материалов, сроки их

хранения, режим работы и фонд времени литейных цехов. Для всех участков складов

проектируемого литейного цеха устанавливаем - параллельный трехсменный режим

работы. Количество материалов, хранящихся на складе, определяется согласно

расчетам плавильного и смесеприготовительного отделений. Расход вспомогательных

материалов устанавливают на основании принятых нормативных данных по каждому

виду изделия.

Расчет

площади закромов складов шихтовых материалов ведется по формуле:

Fз.ш = 1,1·(f1+f2+...+fn) (7.1)

где Fз.ш

- площадь закромов складов шихтовых материалов, м2;

1,1

- коэффициент увеличения расчетной площади закромов с учетом их фактического

заполнения;

f1,

f2, fn - расчетные площади для соответствующих компонентов шихты.

Для

складов формовочных материалов площади закромов определяются по формуле:

Fф.м. = 1,25·(f1+f2+...+fn), (7.2)

где f1,

f2, fn - расчетные площади закромов формовочных материалов, м2,

1,2

- коэффициент увеличения расчетной площади закромов с учетом их фактического

заполнения

Данные

по расчетам расходов формовочных материалов заносим в таблицу 7.1.

Площадь

закромов шихты составит:

Fз = 1.1·(19,92 + 1,41 + 1,02 + 1,05

+ 0,39) = 26,16 м2.

Площадь

закромов формовочных материалов составит:

Fф = 1,2(2,5 + 4,97 + 5,79) = 16,58м2

Общая

площадь складов:

Fобщ = 26,16 + 16,58 = 42,74 м2.

Площадь

на проходы и проезды составляет 10 - 15% полезной площади. Склад шихтовых

материалов должен иметь участки приема и хранения, составления шихты, дробления

известняка, грануляции шлака и очистки литников. Основным подъемно-транспортным

средством складов шихты являются электрические мостовые краны, снабженные

магнитной шайбой или грейфером.

Fпр = 0,15·42,74 = 6,41м2.

Площадь,

занятая внутренними эстакадами и местами для разгрузки определяется длиной

склада, количеством эстакад и необходимой шириной мест разгрузки:

Fэ = m·l·n (7.3)

где m

–ширина разгрузки (при эстакадной разгрузке принимается равной 6-8 м),

l

- длина эстакады, м, l = 24 м,

n

- количество эстакад, n =1.

Fэ

= 8·24·2 = 384 м2.

Площадь,

занимаемая приемными устройствами для подачи материалов в производство ,

составляет 10-15% полезной площади:

Fпр = 0,15·142,52 = 21,38 м2.

Склад

формовочных материалов должен иметь участки приема песка и глины, хранения

формовочных материалов, сушки песка и глины, просевки песка, размола глины,

приготовления глинистой суспензии.

Общая

площадь склада равна:

42,74

+ 6,41 + 384 + 21,38 = 454,53 м2.

Принимаем

общую площадь склада равной 455 м2.

7.2

Расчет складов оснастки, стержней и отливок

Литейные

цехи обладают большим количеством дорогостоящей оснастки (модели, стержневые

ящики, опоки и др.), хранение которой организуется в специально оборудованных

складах.. Склады модельной оснастки оборудуются подъемными средствами,

стеллажами, этажерками, позволяющими хранить модели, стержневые ящики,

подмодельные плиты с моделями в несколько ярусов. Транспортировка модельной

оснастки в литейных цехах осуществляется вилочными электропогрузчиками или

электрокарами в унифицированной таре.

Таблица

7.1 – Ведомость расхода материалов на годовую программу

|

Материал

|

Годовое количество, т

|

Насыпная масса, т

|

Срок хранения, дн.

|

Количества материала, т

|

Объем, м3

|

Высота хранен, м

|

Расчетная плотность материала

|

| Лом

чугунный |

19390,6 |

2 |

3 |

531,2 |

265,6 |

4 |

66,4 |

| Лом

стальной |

1711,2 |

2,5 |

3 |

46,8 |

18,7 |

4 |

4,7 |

| Возврат |

596,4 |

2 |

5 |

27,2 |

13,6 |

4 |

3,4 |

| Зеркальный

чугун |

1544,3 |

2 |

2 |

28,2 |

14,1 |

4 |

3,5 |

| Ферросплавы |

98,4 |

1,7 |

5 |

4,5 |

2,65 |

2 |

1,3 |

| Глина |

3660,7 |

1,5 |

5 |

167,2 |

83,6 |

10 |

8,36 |

| Кварцевый

песок |

5444,6 |

1,5 |

5 |

248,6 |

165,7 |

10 |

16,57 |

| Уголь |

422,1 |

0,2 |

2 |

7,7 |

38,6 |

2 |

19,3 |

Хранение

опок и другой литейной оснастки предусматривается на открытой эстакаде. Отливки

хранятся на складах готового литья в стеллажах, ящиках, на полу. Для хранения и

транспортирования мелких и средних стержней и отливок целесообразно

использовать оборотную составную тару с унифицированными размерами, позволяющую

применять многоярусное хранение в стеллажах или этажерках.

Площади

складов готовых стержней, моделей и стержневых ящиков принимаем в соответствии

с нормами проектирования, результаты заносим в таблицу 7.2

Таблица

7.2 – Ведомость расчета складов стержней, оснастки и отливок

|

Склад

|

Назначение

|

Норма запаса, дн.

|

Норма нагрузки, т/м2

|

Масса, т

|

Производственная площадь, м2

|

| Склад

готовых стержней |

Хранение

крупных стержней |

1,0 |

1,5 |

72 |

48 |

| Хранение

мелких стержней |

1,5 |

1,0 |

100 |

100 |

| Склад

готового литья |

Хранение

крупных стержней |

1,0 |

3,0 |

60 |

20 |

| Хранение

мелких стержней |

1,0 |

5,0 |

60 |

12 |

| Промежуточные

склады моделей и стержневых ящиков |

Хранение

крупных стержней |

8 |

1,0 |

50 |

50 |

| Хранение

мелких стержней |

15 |

1,0 |

40 |

40 |

8.

Энергетическая часть

8.1

Расчет расхода электричества

Электроэнергия в литейных цехах расходуется на

технологические цели, силовые установки и освещение. Электроэнергия для

технологических нужд расходуется на плавку металла, термообработку отливок и

др. Силовая электроэнергия - на электропривод установленного оборудования.

Общий расход электроэнергии по цеху составляет:

W = (WT + Wс)·R, (8.1)

где WT - годовой расход электроэнергии

на технологические нужды, кВтяч;

Wс - годовой расход электроэнергии на электропривод

силовых установок, кВтяч;

R - коэффициент потери электроэнергии в сети (R =

1,05).

Годовая потребность электроэнергии на технологические

нужды рассчитывается на основе установленной мощности оборудования и годового

количества его работы. Укрупненные расчеты ведутся по удельным нормам расхода электроэнергии

на 1 т годного литья по формуле:

WT

= РТ·GГ (8.2)

где РТ - удельный расход

технологической электроэнергии на 1 т годного литья, кВтяч,

GГ - выпуск годных отливок, т/год, GГ

= 30000т.

Расход электроэнергии на плавку:

WT1= 1100·30000 = 33000000 кВтяч.

Расход электроэнергии на термообработку литья:

WT2= 230·30000 = 6900000 кВтяч.

Общий расход технологической электроэнергии:

WT = WT1+ WT2=

33000000 + 6900000 = 39900000 кВтяч.

Годовой расход электроэнергии на электропривод силовых

установок рассчитываем так же по формуле (8.2). Удельная мощность силового

оборудования на 1 т годного литья 0,09 кВт·ч.

Wс = 0,09·30000 = 2700 кВт·ч.

Общий расход электроэнергии:

W = (39900000 + 2700)·1,05 = 139659450 кВтяч.

Расчет электроэнергии на освещение производится

отдельно по формуле:

WО = 0,001·с·F·Тд (8.3)

где WО - годовой расход осветительной

электроэнергии, кВт-ч,

с - средний расход электроэнергии за 1ч на 1м2

площади (для производственных отделений литейного цеха с=15…18 Вт, складских

помещений с=8…10 Вт и бытовых с =8 Вт),

F - освещаемая площадь, м2,

Тд - годовое число часов осветительной нагрузки, ч,

Тд = 2300ч.

WО = 0,001·(5·6822 + 9·42.74 + 8·450)·2300

= 69288.28 кВт-ч.

8.2

Расчет потребности на сжатый воздух

Укрупненный расчет

расхода воздуха ведется на 1 т годного литья по формуле:

Q = 1,5·q·G (8.4)

где q - расход

сжатого воздуха на 1т годного литья, м3, q = 800 м3,

G - выпуск годных

отливок, т/год, G = 300000т.

Q = 1,5·800·30000 =

36000000 м3.

8.3

Расчет потребности воды

Вода в литейных цехах используется для

охлаждения отливок, охлаждения плавильных агрегатов, увлажнения формовочной

смеси, гидроочистки отливок и др. Расход воды на охлаждение оборудования

определяется по ее удельному расходу на 1т годного литья и составляет 13 м3.

Годовая потребность воды в данном цехе:

13·30000 = 390000 м3.

Расход воды для приготовления

формовочных смесей определяется по формуле:

Vв = у·Рн/100 (8.5)

где Vв - расход воды на год, м3,

у - процент влаги в смеси, у = 5%

Рн - годовой расход неуплотненной смеси, м3.

Годовой расход неуплотненной смеси можно определить:

Рн = Ру·0,757 (8.6)

где Ру - годовой расход уплотненной смеси т,

Рн = 0,757·117337.5 = 88824.5 м3,

Vв = 5·88824.5/100 = 4441.2 м3.

Расход воды на охлаждение плавильных печей составляет

10…15 м3 на одну тонну годного литья или 12·30000 = 360000м3.

8.4

Расчет потребности топлива и пара

Топливо и пар в виде газа, мазута, кокса, в литейном

цехе используется для подогрева и сушки ковшей и других целей

Укрупненные расчеты ведутся по удельным нормам

расхода на 1 т жидкого металла и 1 т годного литья.

Сушка песка в пневмопотоке: 125000 кКал на 1т песка.

125000·20660 = 2582500000кКал

Сушка и подогрев ковшей: 70000 кКал на 1т жидкого

металла.

44929.5·70000 =

3145065000 кКал

На технологические

нужды: 300000 кКал на 1т годного, или

30000·300000 =

9000000000 кКал

Всего по цеху:49091800000 кДж

Пар в литейных цехах применяется для отопления и

вентиляции помещений. Расход пара определяют из расчета возмещения тепловых

потерь здания, которые составляют 60…80 кДж/ч на 1 м3 здания и

90…120 кДж/ч при искусственной вентиляции.

Годовая потребность пара

на отопление и вентиляцию в тоннах определяется:

Qп = qт·m·V/(i·100) (8.7)

где qт - расход тепла на 1 м3

здания, кКал/ч, qт = 15 кКал/ч,

m - количество часов в отопительном периоде, m = 4320

ч,

V - объем здания, м3, V =39453.6м3,

i - теплота испарения, ккал/ч, i = 540 кКал/кг.

Qп = 15·4320·39453.6/(540·100) = 47344.32т.

9.

Строительная часть

9.1

Тип здания, элементы конструкции здания цеха

Здание цеха одноэтажное, имеет прямоугольную форму,

состоит из продольных и поперечных пролетов с отношением длины здания к ширине.

В таком здании обеспечивается эффективная механическая вентиляция, аэрация и

освещение. Ширина всех пролетов – 24 м, высота до подкранового рельса – 12,65м,

высота до низа конструкции покрытия – 18,0 м.

Для литейных цехов проектируют здания каркасного

типа. Несущий каркас состоит из колонн, установленных на фундаментах и

связанных балками и фермами. Колонны и опирающиеся на них фермы образуют

поперечные рамы, которые связаны в продольном направлении фундаментными

обвязочными балками, подкрановыми балками.

Конструкция здания по роду применяемого строительного

материала - смешанная - металлические и железобетонные конструкции. Выбор

строительной конструкции здания зависит от назначения литейного цеха; массы

выпускаемой продукции, применяемого технологического оборудования, способов

механизации производства, нагрузок от технологического и кранового

оборудования, а также объемно-планировочного решения здания.

Фундаменты применяются сборные, железобетонные.

Колонны подразделяют на наружные и внутренние. Шаг колон по наружной оси

принимаются равным 6 м, по внутренней 12 м, что предопределяется длиной

ограждающих конструкций (стеновых панелей длиной 6м. Железобетонные колонны -

сборные, типовые, прямоугольного сечения.

Колонны имеют консоли для опирания подкрановых балок.

Колонны имеют сечение для бескрановых пролетов - 40х40 и 40х60 см, для крановых

- 60Х80 и 80Х100 см. Для пролетов, обслуживаемых кранами Q > 50 т, при

тяжелом режиме работы кранов применяют двухветьевые колонны, поперечное сечение

которых может достигать 100х250 см. Подкрановые балки для кранов Q < 20 т

применяют железобетонные таврового сечения, для кранов Q> 20 т при шаге

колонн 12 м – металлические.

Покрытие здания зависит от

объемно-планировочного решения и применяемого материала. Для строительства

проектируемого литейного цеха применяем сборные железобетонные и металлические

балки фермы. Для литейных цехов, имеющих большое число вентиляционных

коммуникаций, к которым относится и проектируемый цех, рекомендуются

безраскосные фермы. Фермы устанавливают на колонны и на подстропильные фермы.

Подстропильная ферма поддерживает стропильную, и опирается на колонны средних

рядов, расположенные через 12 м.

Стены здания цеха подразделяются на несущие,

самонесущие, фахверковые. Несущие стены, воспринимающие нагрузку от перекрытия,

выполняют из кирпича. Самонесущие стены несут функцию ограждающей конструкции и

воспринимают нагрузки от силы тяжести, гибко связаны с каркасом здания.

Фахверковые стены, применяемые для ограждения торцов пролетов, не воспринимают

никаких нагрузок, сила тяжести передается на каркас, к которому эти стены

крепятся. Для обеспечения устойчивости кирпичные стены усиливают пилястрами, в

каркасных зданиях устанавливают дополнительные стойки фахверка на

самостоятельных фундаментах.

В качестве стенового материала в проектируемом цехе

используются керамзитобетонные панели.

Фундамент, колонны, стены и перекрытия образуют

несущий остов здания, воспринимающий на себя все нагрузки. Все здание опирается

на основание - слой грунта, прочностью 2,0…2,5 кг/см2.

Кровельное покрытие зависит от типа покрытия здания,

климатических условий местности и внутреннего режима помещения. Кровля для

нашего цеха проектируется фонарной. В каркасных зданиях по сборным

железобетонным фермам укладывают стальной штампованный настил. Наиболее

употребительны рулонные многослойные кровли из водостойких материалов, которые

укладывают по битумной мастике на слой утеплителя. Так как здание цеха имеет

много пролетов, необходимо устроить внутренний отвод воды через воронки в

кровле и стояки в ливневую канализацию.

Тип фонарей производственных зданий назначают в соответствии

с технологическими и санитарно-гигиеническими требованиями и климатическими

условиями района строительства. Устраиваемые на кровле производственных зданий

фонари подразделяют на световые, аэрационные и светоаэрационные, по

расположению относительно пролетов - на ленточные и точечные. Для центральной

климатической зоны в помещениях с большими тепловыделениями применяются

светоаэрационные двусторонние фонари с вертикальным остеклением.

Расстояние от торцов фонарей до наружных стен здания

или до стен в местах перепадов высот здания принимают равным шагу стропильных

конструкций (6 или 12 м).

Одним из важных элементов здания являются полы,

стоимость изготовления которых составляет 10—20% стоимости здания. Конструкции

полов состоят из покрытия, прослойки, стяжки и основания. В литейных цехах полы

должны обладать высокой прочностью и стойкостью к износу и воздействию

агрессивных средств. В зависимости от вида производства нагрузки на полы

колеблются от 0,5 до 5…10 т/м2 и более, поэтому высокие требования

предъявляются не только к устройству особо прочных покрытий, но и их подготовке

(прослойки и стяжки. Участки полов, подвергающиеся значительным механическим

воздействиям, целесообразно облицовывать стальными штампованными

перфорированными плитами толщиной 1,5 или 3 мм или рифлеными плитами толщиной 8

мм с анкерами. В зависимости от характера производства и нагрузок на полы и

перекрытия в отделениях литейного цеха применяют различные типы полов.

9.2

Отопление и вентиляция

В качестве теплоносителя для обогрева литейных цехов

применяют горячую воду или пар.

Тепло расходуется на

нагрев инфильтрующегося наружного воздуха, поступающего в цех материала и

транспорта, потери через стенки здания и строительные конструкции, ворота,

проемы и др. Количество поступающего воздуха через ворота и проемы в цехах, не

защищенных от ветра или оборудованных вытяжной вентиляцией, составляет 11000 м3/ч

на 1 м2 проема. При отоплении цеха с помощью приточной вентиляции

температура подаваемого воздуха должна быть не более 70°С, при этом приточная

вентиляция устанавливается на высоте более 3,5 м от уровня пола. Если подача

воздуха осуществляется на высоте 3,5 м от пола, температура его не должна

превышать 45°С, а рабочее место устанавливается не ближе чем на 2 м. В

формовочных отделениях приточная вентиляция должна обеспечивать минимально

трехкратный воздухообмен. Очистка цеха от пыли и газов производится вытяжной

вентиляцией. В местах с выделением большого количества пыли и газов

устанавливаются местные отсосы. Вентиляционные установки должны поддерживать

заданные температурный режим в цехе и содержание газов, пыли и паров в

допустимых концентрациях. На складах вентиляция предусматривается только при

наличии оборудования, выделяющего пыль или газы.

9.3

Освещение

Освещению рабочих мест и участков

должно уделяться большое внимание. Плохое освещение отрицательно влияет на

трудоспособность работающего, что вызывает снижение производительности труда.

Литейные цехи освещаются естественным и искусственным светом. Естественное

освещение осуществляется через окна и фонари, а искусственное – электролампами

различных типов. Нормальная освещенность рабочего места не должна давать резких

теней и слепить работающего. В производственных помещениях применяется общее и

местное освещение. Светильники общего освещения с лампами накаливания

устанавливаются на высоте не менее 3…4 м от уровня пола, а светильники местного

освещения - на высоте 2,5 м. Местное освещение проектируется с напряжением не

более 36 В, переносное - не выше 12 В. В литейных цехах предусматривается

аварийное освещение, величина которого на рабочих местах составляет 10% нормы

местного освещения.

10.

Внутрицеховой транспорт

К

внутрицеховому транспорту относятся все виды подъемно-транспортных средств,

обеспечивающие технологический процесс изготовления отливок. Выбор

подъемно-транспортного оборудования зависит от серийности производства, вида и

дистанции перемещаемого груза, массы отливок и характера расположения

оборудования. Внутрицеховой транспорт делится на транспорт периодического, непрерывного

действия и пневматический. К транспорту периодического действия относятся

мостовые и консольные краны, кран-балки, электротельферы, пневматические и

механические подъемники, механизированные тележки. Транспорт непрерывного

действия - напольные и подвесные конвейеры различных типов и назначения,

рольганговые линии, элеваторы. Для перемещения сыпучих материалов применяются

пневмотранспортные установки. Дистанция перемещения материалов достигает 100 м.

В зависимости от концентрации система потребляет в среднем энергии 1…1,5 кВт·ч

на 1 т перемещаемого материала.

В

таблице 5.3 приведены нормы для определения количества мостовых кранов в

проектируемом цехе.

Таблица

10.1 – Нормы для определения количества мостовых кранов

|

Отделения

|

Длина участка обслуживаемого одним краном, м

|

Принятое количество кранов, шт.

|

| Плавильное |

30…50 |

2 |

| Формовочное |

20…30 |

3 |

| Стержневое |

20…35 |

2 |

| Очистное |

20…30 |

2 |

| Склад

шихтовых и формовочных материалов |

40…60 |

2 |

|

ИТОГО

|

—

|

11

|

Список

используемой литературы

1. И.З. Логинов. Проектирование литейных

цехов. Минск, Вышэйш. школа, 2005 г. – 320 с.

2. Н.А. Рыбальченко. Проектирование

литейных цехов. Харьков, ХГУ, 2004 г. – 308 с.

3. П.Н. Аксенов. Оборудование литейных

цехов. Москва, Машиностроение, 1997 г.

4. В.Я. Сафронов. Справочник по литейному

оборудованию. Москва, Машиностроение, 1995 г. – 312 с.

5. Кнорре. Проектирование литейных

цехов. Москва, Машиностроение, 1997 г

|  ;

; , (4.8)

, (4.8)