Курсовая работа: Линия производства варенных колбас из мяса птицы с расчетом вакуумного шприца КОМПО-ОПТИ 2000-01

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

“БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ”

Кафедра «Технологии и техническое обеспечение процессов переработки и хранения сельскохозяйственной продукции»

Курсовой проект

По дисциплине: "Технологии и оборудование переработки продукции растениеводства"

На тему: «Линия производства вареных колбас из мяса птицы с расчетом вакуумного шприца КОМПО-ОПТИ 2000-01»

Выполнила: Студентка 4 курса 12т группы

Шумская М.В.

Руководитель: ст. преподаватель Жук Н.П.

Минск 2009

Реферат

Курсовая проект: 44 с., приложения, четыре чертежа А1.

Ключевые слова: МЯСО, ВАРЕНЫЕ КОЛБАСЫ, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ВАКУУМНЫЙ ШПРИЦ, МОНТАЖ, ОБОРУДОВАНИЕ, БЕЗОПАСНОСТЬ, РАСЧЕТ.

Объектом исследования является технологическая планировка цеха по производству вареных колбас, технологическая линия и шприц вакуумный КОМПО-ОПТИ 2000-01.

Целью данной курсового проекта является получения навыков подбора оборудования технологической линии по производству вареных колбас, планировки цеха, расчета и проектирования машин и аппаратов перерабатывающей промышленности.

Применен теоретический метод исследования.

Краткие результаты: описан технологический процесс производства вареной колбасы из мяса птицы, изучена конструкция шприца, произведен подбор технологического оборудования, отдельный пункт посвящен техники безопасности. Вычерчены на листах А1: общий вид шприца, технологический план цеха, технологическая линия и кинематическая схема.

Содержание

Введение

1. Технологический процесс производства вареных колбас из мяса птицы

2. Технологическая линия производства вареных колбас

3. Подбор технологического оборудования

4. Планирование цеха

5. Шприц вакуумный КОМПО-ОПТИ 2000-01

5.1 Расчет конструкторской части

5.2 Расчет привода шнека

5.3 Расчет корпуса

5.4 Расчет ременной передачи

6. Техника безопасности на производстве

Заключение

Список использованных источников

Введение

В настоящее время мясная промышленность Беларуси является одним из слабых звеньев агропромышленного комплекса республики. Хотя уровень именно ее развития определяет конкурентоспособность мясных продуктов, обеспеченность ими населения и является важной частью продовольственной безопасности республики.

Несмотря на дефицит сырьевых ресурсов, численность предприятий, начиная с 1990 года, постоянно росла, достигнув к 2002 году удвоения, хотя производство мяса составляло всего 42% от объемов 1990 года. Из общего количества предприятий следует выделить 26 крупных технически оснащенных мясокомбинатов, на долю которых приходится около 63% перерабатываемого скота. Ассортимент продукции, выпускаемой по мясной отрасли, составляет на данный момент более 1600 наименований.

Актуальной и пока нерешенной проблемой на многих мясоперерабатывающих предприятиях является высокая энергоемкость и материалоемкость производства. Необходима коренная реконструкция этих предприятий с целью перехода на энерго- и ресурсосберегающие технологии. Для этого требуются крупные инвестиции, привлечение которых должно стимулироваться государством. Эти инвестиции должны поддерживаться налоговыми и иными льготами, причем таким образом, чтобы ориентировать инвестиционный спрос в первую очередь на отечественных производителей оборудования. До 2005 года основным источником инвестиций являлись собственные средства самих предприятий, составляя при этом около 70% от общей суммы капиталовложений. Износ оборудования на предприятиях мясной отрасли к тому времени составил 76% при ежегодном обновлении основных фондов не более 3%, что, как минимум в 3 раза было ниже необходимого. Вследствие этого продукция этих предприятий по своим качественным показателям уступает аналогичной продукции, вырабатываемой за рубежом.

Техническое оснащение производств организаций, расположенных в районных центрах, осуществлялось, в основном, оборудованием, производившимся в бывшем СССР и странах, входивших в СЭВ, и требует первоочередной замены или модернизации. Поэтому, действующее технологическое оборудование характеризуется невысокой производительностью, энергоемкостью и материалоемкостью. Около 30% оборудования отработало более двух амортизационных сроков. Предприятиям не под силу самостоятельно переоснастить производство и внедрить ресурсосберегающие технологии. А это наряду с дефицитом сырья и высокой его стоимостью привело к низкой конкурентоспособности выпускаемой продукции даже на внутреннем рынке. По этим причинам были утеряны рынки сбыта в других странах. Около 30% мясокомбинатов работают с убытками.

Сложившееся размещение организаций мясной промышленности не отвечает современным требованиям экономики. Изменение структуры потребления мясной продукции, появление принципиально новых продуктов и технологий их производства, значительное расширение ассортимента выпускаемой продукции, как в Беларуси, так и в соседних странах обуславливают необходимость переспециализации предприятий и концентрации производства. Это позволит максимально эффективно использовать сырье в зависимости от конъюнктуры рынка на основе поэтапной модернизации перспективных организаций.

Для решения вышеперечисленных проблем постановлением Совета Министров Республики Беларусь от 15 июля 2005г. была принята Программа развития мясной и молочной промышленности на 2005-2010 годы, разработанная в продолжение Программы развития перерабатывающей промышленности агропромышленного комплекса на 2003-2004 годы.

В результате проведенных мероприятий в реконструируемых организациях за 2004 год по сравнению с соответствующим периодом прошлого года производство колбасных изделий увеличилось на 8,1 процента (против 7,4 по республике), мясных полуфабрикатов - на 15,7 процента (против 12,8 по республике). Выход товарной продукции из 1 тонны переработанного сырья по мясной отрасли увеличился на 3,5 процента.

Введение в эксплуатацию нового оборудования позволило освоить производство новых видов продукции, не вырабатываемых ранее в республике, увеличить сроки годности, повысить конкурентоспособность, снизить затраты энергоресурсов, сократить импорт, улучшить потребительские свойства продукции и дизайн упаковки.

В течение последних лет в республике наметились тенденции наращивания производства животноводческой продукции: в 2003 году всего переработано 554 тыс. тонн скота, в 2004 году - 591 тыс. тонн. Существующая производственно-экономическая база перерабатывающих организаций мясной промышленности способна полностью обеспечить население республики качественными мясными продуктами. Кроме того, более 15 процентов мясной продукции экспортируется. Для того чтобы обеспечить конкурентоспособность продукции на внутреннем и внешнем рынках, необходимо провести:

техническое перевооружение мясоперерабатывающих организаций;

усовершенствование структуры производства;

углубление специализации и повышение концентрации мощностей по переработке мясного сырья;

повышение качества сырья и готовой продукции.

Это в совокупности позволит организациям мясной промышленности обеспечить рентабельное производство и устойчивое их развитие.

1. Технологический процесс производства вареных колбас из мяса птицы

Технология производства вареных колбас из мяса птицы должна осуществляться с соблюдением санитарных правил для предприятий мясной промышленности, правил ветеринарного осмотра убойных животных и ветеринарно-санитарной экспертизы мяса и мясных продуктов, ветеринарно-санитарных правил для предприятий переработки птицы и производства яйцепродуктов, инструкции по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности, утвержденных в установленном порядке, и по технологической инструкции.

Технология производства вареных колбас из мяса птицы включает следующие процессы:

- размораживание сырья (при поступлении в замороженном состоянии);

- разделка обвалка и жиловка сырья;

- измельчение и посол сырья;

- подготовка пряностей и других материалов;

- подготовка оболочек;

- приготовление фарша;

- наполнение оболочек фаршем;

- термическая обработка;

- упаковка и маркировка, хранение и транспортирование;

- контроль производства.

Мясо птицы обваливают вручную или с помощью специальных обвалочных машин. Жилуют мясо птицы в зависимости от рецептур на один сорт или же выделяют отдельно кусковое мясо из различных частей тушки ( грудной, окорочков и др.).

При приемке говядины и свинины ее осматривают и, при необходимости , подвергают дополнительной зачистки от загрязнений, кропотеков, побитостей, остатков щетины и т.д. и (или) промывают. Затем обрезают все клеммы и штампы.

При жиловке мяса мышцы разрезают в продольном направлении на куски, массой не более 1кг., удаляя при этом хрящи, мелкие косточки, сухожилий, лимфоузлы, кровопотеки и др.

Обваленное кусковое мясо птицы, жилованное говяжье и свиное мясо взвешивают и направляют на посол.

Посол производят: в кусках, в шроте (8-25мм.), в мелком измельчении (2-3мм.) мокрым или сухим способом с использованием посолочных ингредиентов.

Сырье, пряности, воду (лед) и другие материалы взвешивают в соответствии с рецептурой с учетом добавленных при посоле соли или рассола и готовят фарш.

Подготовку оболочек проводят в зависимости от их типа (искусственные, натуральные).

Фарш вареных колбас готовят на куттере в следующей последовательности: сначала обрабатывают кожу в течение 1-2 мин., затем вводят мясо птицы, добавляя часть льда (воды), раствор нитрита натрия. После 2-3 мин. Обработки вводят мясо механической обвалки птицы и остальные компоненты, согласно рецептуре, и обрабатывают еще в течении 3-4 мин.

Для колбас с использованием говядины и свинины вначале обрабатывают мясное сырье с наименьшим содержанием жира: говядину высшего, первого, второго сортов, с массовой долей жировой и соединительной тканей не более 12 % или нежирную свинину или кусковое мясо птицы, добавляя часть воды (льда), нитрит натрия (если он не добавлялся при посоле), соль (если сырье несоленое), молоко; меланж. После 2-3 мин куттерования вводят свинину полужирную, с содержанием жировой ткани не более 60 %, остаток воды (льда), жирную свинину или жирную говядину и обрабатывают в течение 3-5 мин. добавляя мясо механической обвалки, муку, крахмал, сухое молоко, пряности, чеснок, а также колбасные изделия с производственными дефектами (технологический брак) и обрабатывают еще 2-3 мин.

Общая продолжительность обработки фарша на куттере 8…12 мин, температура готового фарша в конце куттерования не должна превышать 14…18 °С.

Количество воды, добавляемой при приготовлении фарша, зависит от состава сырья и составляет 20…35 % от массы куттеруемого сырья. Для снижения температуры фарша рекомендуется воду заменять льдом частично или полностью.

Готовый фарш в тележках или других транспортных средствах подают к шприцам.

Наполнение колбасных кишечных и искусственных оболочек фаршем производят на шприцах различной конструкций с применением или без применения вакуума. Давление нагнетания должно обеспечивать плотную набивку фарша.

При ручной вязке фарш отжимают внутрь батона и прочно завязывают концы оболочки, делают петлю для навешивания батонов на палки.

При наличии специального оборудования и маркировочной оболочки допускается наклеивать цветные или маркированные клипсы, бандероль, или вкладывать этикетку между соями оболочки.

Вязку батонов производят вискозным шпагатом и льняными нитками. В последнее время широко используются искусственные полимерные оболочки и их формовка производится с помощью клипсаторов.

Длина батонов – не более 50см. Свободные концы оболочки и шпагата не должна превышать 2см., а при товарной отметке – 7см.

После вязки или наложения петли батоны навешивают на палки, которые затем размещают на рамы и направляют в термокамеру для термической обработки.

В стационарных камерах батоны обжаривают при 90…100 °С в течение 60…140 мин. Обжаренные батоны варят паром в пароварочных камерах или в воде при температуре 75…85 °С до достижения температуры в центре батона 70 °С. После варки колбасы охлаждают под душем холодной водой в течение 10 мин, а затем в камере при температуре не выше 8 °С и относительной влажности воздуха 95 % до достижения температуры в центре батона не выше 12 °С.

Упаковку, маркировку, транспортирование и хранение варенных колбас из мяса птицы производят в соответствии с СТБ 1060-97.

2. Технологическая линия производства вареных колбас

Тушки из цеха убоя поступают в колбасный цех для дальнейшей обработки. При поступлении сырье в замороженном состоянии его предварительно размораживают.

Замороженные тушки птицы развешивают на вешалках или раскладывают на стеллажах в один слой.

Размораживание тушек птицы производят при температуре 8° - 10°С в течение 20-24 ч при относительной влажности воздуха 90-95%. Процесс размораживания считается законченным когда температура в толще бедренных мышц будет не ниже 1°С.

Мясо птицы обваливают вручную или с помощью сепаратора мяса. Обвалка мяса представляет собой отделение мякоти от костей.

Обвалку тушек птицы вручную осуществляют следующим образом: тушки укладывают грудной частью вверх, с обеих сторон делают подрезы кожи и мышечной ткани между бедром, ребрами, седалишной костью и снимают кожу с грудных мышц. Подрезают мышцы вдоль грудной кости, ключицы и отделяют филейную часть, окорочка без кожи, затем удаляют бедренные и берцовые кости. Вдоль позвоночника отделяют небольшой слой мышц.

Обваленное мясо инспектируют, при необходимости, удаляют остатки хрящей, возможные костные включения. Кость после обвалки поступает в тележку для накопления и дальнейшей переработки.

Обваленное кусковое мясо птицы, жилованное говяжье и свиное мясо взвешивают и направляют на посол. Мясо механической обвалки птицы допускается использовать без предварительного посола. Приготовление специй и солевого раствора (соли) в специальном помещении.

После обвалки в специальных напольных тележках мясо направляют в вакуумный куттер. Куттер предназначен для тонкого измельчения мясного мягкого сырья и перемешивания его в однородную гомогенную массу. При куттеровании к мясу добавляют холодную воду или пищевой лед. Экстракты пряностей вводят в фарш равномерно в начале второй половины процесса куттерования сырья согласно рецептуре. В конце процесса куттерования для образования интенсивной окраски рекомендуется добавлять аскорбиновую кислоту или аскорбинат натрия. Температура фарша в конце куттерования не должна превышать 14°-18° C.

Готовый фарш в тележках подают в вакуумный шприц для дополнительного вакуумирования фарша и наполнения различных оболочек колбасным фаршем с температурой не ниже плюс 3°C. К шприцующей машине фарш транспортируют в напольных тележках, которые с помощью подъемника разгружаются в приемный бункер шприца. Формование колбасных батонов производят вручную в отрезную оболочку с одним заделанным концом с последующей ручной вязкой батонов шпагатом на конвейерном столе и разгрузкой их в колбасные рамы для обжарки. Обжарку производят в специальных термокамерах. периодического действия. Затем вареную колбасу охлаждают под холодным душем и направляют на реализацию или хранения на складе готовой продукции.

В процессе приготовления вареных колбас возможно образования батонов с производственными дефектами: деформирование батонов, с наплывами фарша над оболочкой, бульонно-жировыми отеками, лопнувшей оболочкой и др., не допущенные к реализации, направляют на промышленную переработку.

В соответствии с заключением производственно-ветеринарного контроля на промышленную переработку направляют также колбасные изделия с истекшим сроком хранения и реализации.

3. Подбор технологического оборудования

Главной в линии по производству варенных колбас является куттер. В нашей линии установлен австрийский вакуумный куттер LASKA KUX 200 Vacuum AC – Super Cutter 2006 года

Техническая характеристика:

Производительность, л/ч ……………………………………….………200

Габаритные размеры, мм:

- длина ………………………………………………………………….3785

- ширина ……………………………………………………………….3290

- высота ………………………………………………………………...2550

Вес, т………………………………………….……………………………4

Перед кутерром, который служит для тонкого измельчения мяса при приготовлении фарша в колбасном производстве, в линии стоит сепаратор Лима (Франция) тип RM 600S N824 (2007):

Спецификация электрооборудования 400V/50Hz/3Ph.

Спецификация мотора: 37кВт/68,7 А/1500 об/мин.

Габаритные размеры, мм……………………………..1740 - 1725 – 950

Производительность, т/ч……………………………...3,5 – 4,5

На производстве масса загружаемой порции составляет 200кг, такая же как и в куттер.

На выходе куттора стоят 2 шприца вакуумных КОМПО-ОПТИ 2000-01 для дополнительного вакуумирования фарша после измельчения и наполнении различных оболочек варенных колбас с температурой не ниже +3º на мясоперерабатывающих предприятиях.

Техническая производительность, т/ч…………………………………1,6

Мощность электродвигателя главного привода, кВт………………….7,5

Габаритные размеры, мм…………………………………..1195-1215-1845

Масса загружаемой порции, в каждый шприц, составляет 160кг.

После вязки или наложения петли батоны навешивают на палки, которые затем размещают на рамы и направляют в коптильно-варочную камеру NOVOTHERM для термической обработки:

- максимальная температура в камере, ºС …………………………….95

- мощность ………………………………………………………..58,4 кВт

- габаритные размеры……………………………….. 2580-1703-3220мм

- масса, кг………………………………………………………………1650

Масса загружаемого продукта 300кг.

Для транспортировки пищевого сырья и загрузки его в различное технологическое оборудование на предприятии используют тележки марки Я2-ФШВ.

Грузоподъемность, кг………………………………………………….200

Вместимость, дм3………………………………………………………200

Габаритные размеры, мм……………………………….……850-720-695

Масса, кг……………………………………………………………….46,1

Из приведенной выше информации видно, что в линии по производству варенной колбасы оборудование подобрано так, что каждая машина имеет массу загрузки меньшую или равную впередистоящей. Такое расположения обеспечивает непрерывный технологический процесс. Производительность всей линии составляет - 500кг/ч или 8 т. в смену.

4. Планирование цеха

Здания в котором в настоящие время располагается колбасный цех было переоборудовано из административного, при расширении производственных мощностей фабрики, поэтому оно кирпичное, площадью 2160 м2, одноэтажное. Толщина стен здания 510мм. Внутри помещения стены облицованы кафелем.

Несущую функцию выполняют наружные стены и 6 железобетонных колонн внутри здания, размещенные на расстоянии 6м друг от друга. Перекрытие выполнено из железобетонных плит покрытых выравнивающим слоям из цемента, пароизоляционным слоем (1 слой рубероида на мастике), утеплителя из минеральной ваты, цементно-песчаной стяжки и 3-х слоёв рубероида на битумной мастике. Оконные проемы в здании цеха отсутствуют, что способствует уменьшению потерь тепла и поддержания требуемого микроклимата в цеху, так же этому способствует наличие тамбуров соединяющих производственный цех с местами приема сырья и отгрузки готовой продукции. Дверных проемов имеющих выход на улицу - 4, внутри помещении 13.

Освещение в цеху осуществляется лампами накаливания и люминесцентными за счет равномерного расположения однотипных светильников над поверхностью освещаемого пространства с лампами одинаковой мощности, тем самым создавая равномерное освещение всего производства.

Здания состоит из:

- производственного цеха, в котором размещено основное технологическое оборудования, площадью 664м2;

- помещения, в котором происходят термообработка и охлаждение изделий;

- помещения для приготовления солевых растворов и специй (пряностей);

- склад для тароупаковочных материалов;

- слесарной мастерской;

- помещения хранения готовой продукции;

- кабинетов начальника цеха и технолога;

- санузла;

- кладовой уборочного инвентаря;

- раздевалка для рабочего персонала.

Расположение и расстановка оборудования в производственных помещениях осуществляются в соответствии с отраслевыми нормами технологического проектирования, при этом обязательно предусматривается соблюдение следующих условий: последовательность расстановки оборудования по технологической схеме, безопасность обслуживания и ремонта, обеспечение удобства, максимального естественного освещения и поступления свежего воздуха.

При размещении технологического оборудования необходимо соблюдать следующие нормы ширины проходов: между оборудованием — не менее 1,2м, между стенами производственных зданий и оборудованием — не менее 1,0м, предназначенных для обслуживания и ремонта оборудования — не менее 0,7м.

Ширина проходов у рабочих мест должна быть увеличена не менее чем на 0,75м при одностороннем расположении работающих от проходов и проездов и не менее чем на 1,5м при расположении рабочих мест по обе стороны проходов и проездов. Ширина проездов устанавливается в зависимости от вида применяемого транспорта с учетом радиуса его поворота.

Машины и агрегаты должны быть прочно закреплены на фундаментах, полу и т.д. для предупреждения возможного опрокидывания и произвольного перемещения.

Все машины и агрегаты нужно располагать так, чтобы имелась возможность удобно и безопасно обслуживать их, производить текущий ремонт, осматривать, смазывать и очищать оборудование.

Крупногабаритное оборудование для удобства и безопасности обслуживания на высоте более 1,5м оборудуются стационарными площадками и лестницами.

Оборудование поступающие с заводов-изготовителей в собранном виде, не требует сборочных операций при его монтаже. Монтаж технологического оборудования сводится в основном к его транспортировке с приобъектного склада в зону монтажа; такелажным работам внутри монтажной зоны; распаковки и расконсервации; установки на фундамент, опорную металлическую конструкцию, железобетонное перекрытие или на чистый пол; выверке горизонтальной и вертикальной плоскостях; креплению фундаментными и самоанкерующимися болтами; испытанию на холостом ходу.

Перемещение оборудования к месту установки производят механизированным способам в соответствии с ППР. Предварительную выверку оборудования на фундаменте производят при свободном опирании на подкладки, а окончательную – при затянутых гайках фундаментных болтов. После правильно выполненной регулировке и затяжки болтов машина должна равномерно опираться на все пакеты подкладок , что проверяют обстукиванием молотком. При этом звук должен быть чистым, без дребезжания. После окончательной выверки установки оборудования на фундамент стальные подкладки прихватывают электросваркой и подливают цементным раствором. Крепление оборудования на фундаменте должно быть надежным и прочным.

Высота подливки между низом оборудования (рамы, плиты, станины) и поверхность фундамента допускается в пределах 40-80мм. Если оборудование имеет в основании ребра жесткости, то указанный размер следует считать от низа уступающего ребра. В правильно затянутых соединениях пластина щупа толщиной 0,03-0,05мм не должно проходить ни в одном из стыков подкладок глубже 3-5мм. Затяжку фундаментных или самоанкерующихся болтов выполняют равномерно крест-накрест с тем, чтобы опорная часть машины была плотно прижата к фундаменту по всей площади соприкосновения.

Монтаж технологического оборудования выполняют в соответствии с планом расположения оборудования и установки его по осям и отметкам. При монтаже технологической линии строго выдерживают установочные размеры отдельных машин и их привязку к строительным конструкциям в соответствии с проектом.

Установленное технологическое оборудование выверяют при помощи инвентарных регулируемых подкладок, металлических подкладок или отжимных регулирующих винтов, вмонтированных в основание (стойки) машин. Места для установки подкладок и регулирующих винтов оборудования на поверхности пола должны быть предварительно очищены, выравнены по уровню и имеют размеры, превышающие величину подкладок не менее чем на 25мм с каждой стороны.

Плоскости подкладок, прилегающая к оборудованию и поверхности фундамента или чистого пола, не должна иметь выпуклостей, заусенцев, забоин. Подкладки устанавливают с обеих сторон каждого фундаментного болта по возможности ближе к нему. Подкладки под легкое оборудование можно устанавливать с одной стороны фундаментального болта.

Горизонтальность установки машин проверяют по обработанным поверхностям в двух взаимно перпендикулярных направлениях. Вертикальное положение проверяют по обработанным поверхностям уровнем и отвесом.

При выверке установке машины отклонения осей и отметок по горизонтали и вертикали не должно превышать следующих значений ( в мм на 1м длины): главных осей машины в плане 10, фактической высотной отметки установленной машины, машины от горизонтали 0,3. Перед пуском и наладкой машину очищают от антикоррозийного покрытия, все поверхности, соприкасающиеся с пищевыми продуктами, обтирают ветошью, промывают горячим раствором (мыльным или содовым), а затем чистой водой и вытирают насухо, проверяют надежность креплений всех узлов, степень натяжения приводных цепей и ремней. Все трущиеся детали смазывают в соответствии с картой смазки машины, вручную проверяют шкив (муфту) электродвигателя на несколько полных оборотов рабочих органов, которые, как правило, установлены заводом-изготовителем по циклограмме и регулированию не подлежат. Однако в зависимости от диапазона работы машины регулируют зазоры между рабочими органами и проводят контрольные взвешивания и замеры геометрических размеров сырья, полуфабрикатов и готовой продукции.

Технология монтажа оборудования, поступающими отдельными агрегатами, блоками и узлами, включает транспортировку с приобъектного склада на площадку для укрупнительной сборки; распаковку и расконсервации; укрупнительную сборку в соответствии с ППР; такелажные работы внутри монтажной зоны; разметку и установку оборудования в проектное положение; выверку в горизонтальной и вертикальной плоскостях с проверкой плоскостности и прямолинейности, параллельности и перпендикулярности, соосности; крепление фундаментными болтами; испытание на холостом ходу.

Наладочные работы выполняются специалистами пусконаладочной организации при участии эксплуатационного персонала предприятия и должны обеспечить: нормальную работу всех видов оборудования, а также систем автоматического управления и контроля в пределах их нормальных характеристик; устойчивую работу производственного комплекса предприятия с достижением производительности, предусмотренной нормативами проектной мощности при выпуске установленного выхода стандартной продукции в запланированном ассортименте с нормальными затратами сырья, энергоресурсов и вспомогательных материалов.

5. Шприц вакуумный КОМПО-ОПТИ 2000-01

Назначение:

- Шприц предназначен для дополнительного вакуумирования фарша после перемешивания на вакуумной мешалке или измельчения на вакуумном куттере и наполнения различных оболочек и емкостей колбасным фаршем вареных, полукопченых, варено-копченых, кровяных, ливерных колбас, паштетов, зельцев, хлебов мясных наполнителем с температурой не ниже плюс 3° С на мясоперерабатывающих предприятиях.

- Загрузка фарша в бункер шприца должна производиться при помощи подъемника с тележкой разовой порцией не менее 0,1м3 или другими способами, обеспечивающими минимальное механическое воздействие на фарш и снижение вероятности попадания воздуха при загрузке.

Технические характеристики:

- Техническая производительность при максимальной скорости вращения винтов вытеснителя при производстве вареных колбас в мерную оболочку, диаметре оболочки не менее 80мм и длине батона не менее 300мм, не менее, кг/ч…………………………………………………………………..1600

- Техническая производительность при производстве вареных колбас совместно с клипсатором КН-22 производства УМП «КОМПО», диаметре оболочки не менее 80 мм, длине батона не менее 300 мм и работе без наложения петли при выработке одной гофрированной оболочки, не менее, кг/ч………………………………………………………………………………900

- Теоретическая производительность (в режиме насоса при максимальной скорости вращения винтов вытеснителя на фарше для вареных колбас), не менее, кг/ч………………………………………………………...7500

- Вместимость бункера, менее, м3……………………………………..0,25

- Установленная мощность, не более, кВт…………………………….8,35

- Габаритные размеры, не более, мм

длина…………………………………………………………………….1195

ширина…………………………………………………………………..1215

высота…………………………………………………………………...1845

- Занимаемая площадь, не более, м2………………………………..….1,46

- Масса шприца, кг………..……………………………………………..580

- Предельное остаточное давление в вакуумной системе, не более, МПа (кгс/см2)………………………………..………………………...…….…0.02-(0.2)

- Диапазон регулирования величины рабочей скорости подачи, Гц 5-85

- Диапазон регулирования величины разовой дозы, г………….100-9999

- Диапазон регулирования величины паузы, с …………………… 0.3-9.9

- Количество электродвигателей, шт.……………………………………..2

- Электродвигатель главного привода:

тип……………………………………………………………5A132M6 CУ2

исполнение…………………………………………………………IM1081

мощность, кВт…………………………………………………………….7.5

частота вращения, об/мин……………………………………………….960

- Электродвигатель вакуумного насоса:

тип………………….…………………………………………...SKh 80-2A2

мощность, кВт…………………………………………………………...0,75

частота вращения, об/мин…………………………………………….2800

- Электродвигатель устройства порционирующего (перекрутчика) (при его наличии):

тип…………………………………………………………….АИР80В6УЗ

исполнение…………………………………………………...........IM3081

мощность, кВт…………………………………………………………..1.1

частота вращения, об/мин………………………….……………….....920

- Максимальный уровень звука непостоянного прерывистого шума в соответствии с СанПин 2.2.4/2.1.8.10-32, не более, дБА…………………….110

- Эквивалентный уровень звука в соответствии с СанПин 2.2.4/2,1.8.10-32, не более, дБА………………………………..………………80

- Допустимый эквивалентный корректированный уровень виброускорения непостоянной общей вибрации категории «За» в соответствии с требованиям СанПин 2.2.4/2.1.8.10- 33, не более.........…50дБ

- Средний полный срок службы, не менее, лет………………………10

- Содержание цветных металлов, кг

бронза…………………………………………………………………..2.05

Шприц состоит из корпуса, внутри которого установлены: двигатель главного привода, вакуумный насос, привод вытеснителя, который состоит из коробки раздаточной и корпуса вытеснителя. На лицевой части корпуса установлены: пульт управления, сетевой переключатель, вакуумметр, вакуумный выключатель, клапан сброса вакуума, фаршесборник с крышкой и фиксатором. На боковой части корпуса установлен выключатель подколенный, а внутри короба, закрываемого обшивкой, размещается силовая панель и частотный преобразователь. Коробка раздаточная представляет собой зубчатую цилиндрическую одноступенчатую прямозубую передачу с передаточным отношением η=1. Для дозаправки и замены смазки используется отверстие в корпусе коробки раздаточной, закрываемое пробкой. Для создания изолирующего затвора между полостью смазки коробки раздаточной и задней частью корпуса вытеснителя через два отверстия во фланце корпуса коробки раздаточной заливается глицерин.

Внутри корпуса вытеснителя устанавливаются два винта, причем один с левым, а другой с правым направлением винтовой линии, составляющие двухвинтовой вытеснитель объемного типа - рабочий орган шприца. В зависимости от вида колбасных изделий могут устанавливаться два варианта двухвинтовых вытеснителей из комплекта сменных частей. Винты при различиях в конструкции имеют на одном конце одинаковые торцовые пазы, посредством которых передается крутящий момент от выходных валов коробки раздаточной, а также вакуумную часть с малым шагом спирали. К корпусу вытеснителя сбоку герметично присоединяется фаршесборник. Снизу к корпусу крепятся регулируемые по высоте опоры. Бункер конической формы посредством двух щек крепится к корпусу шприца, при установке фиксируется стопором, а при мойке откидывается в сторону. К корпусу вытеснителя с помощью хомута, насадки и гайки крепится фланец с рассекателем внутри или без него. С фланцем посредством резьбы М50х1,5 соединяется одна из сменных цевок соответствующего диаметра или входной патрубок клипсатора «КОМПО». Подключение шприца к сети производится через колодку клеммную. Сменные части, инструмент и принадлежности устанавливаются на полке. При производстве вареных колбас, сосисок, сарделек и др. продуктов из тонкоизмельченного фарша в горловину бункера вставляется ограничитель сечения.

Принцип работы шприца заключается в следующем: мясной фарш из бункера под действием собственного веса и разряжения, создаваемого вакуумной системой, попадает в нагнетательную часть корпуса вытеснителя и транспортируется винтами, вращающимися в противоположные стороны, к цевке, через которую наполняет оболочку.

Монтаж:

Если изделие транспортировалось при температуре ниже +5° C, перед включением выдержать его при стабильной температуре в диапазоне от +5° C до +40° C не менее 24 часов.

- При транспортировании шприца на монтажную площадку во избежание повреждения корпуса использовать мягкие синтетические канаты соответствующей грузоподъемности либо гибкие тали или тросы с обязательным применением деревянных подкладных брусков. При подъеме на вильчатом погрузчике необходимо также применение подкладных деревянных брусков.

- При транспортировке шприца со снятым бункером - установить бункер.

- Перед подключением шприца необходимо путем внешнего осмотра убедиться в исправности всех его частей.

- Измерить сопротивление заземления, подведенного к шприцу которое должно быть не более 4,0 Ом.

- Заземлить и подключить шприц к сети в соответствии с "Правилами устройства электроустановок" (ПУЭ).

При последующей работе со шприцом перед доступом к зажимам питания, все цепи питания должны быть отключены.

Проверить уровень масла в раздаточной коробке. Контролировать уровень по контрольному отверстию, предварительно вывернув боковую пробку.

Залить глицерин до краев каждого из двух отверстий, расположенных в верхней плоскости раздаточной коробки. Глицерин является смазочно-затворной жидкостью, при возникновении аварийной ситуации исключающей попадание смазки из корпуса коробки раздаточной по валам (при изношенных манжетах) в заднюю часть корпуса вытеснителя и далее в фарш.

Проверить через иллюминатор задней крышки уровень и состояние масла в вакуумном насосе и, при необходимости, заменить его. Не закрывая заднюю обшивку провести пуск шприца на 1-2 секунды для проверки правильности вращения вакуумного насоса по стрелке на его корпусе.

Марки масел и глицерина применять согласно перечню горюче-смазочных материалов.

- Проверить наличие на ведомом шкиве стрелки, указывающей направление вращения.

- Подать напряжение на шприц.

5.1 Расчет конструкторской части

технологический процесс линия

Шнековые формователи широко применяются как питатели, дозаторы и прессы. Каждое такое устройство представляет собой цилиндрический кожух, внутри которого расположен шнек или два шнека. Кожух имеет приемный бункер и специальным образом оформленное выходное отверстие. Каждое устройство снабжено приводом.

Из опыта работы многих шнековых устройств известно, что под действием винтовой поверхности шнека транспортируемый материал движется не параллельно его оси, а винтообразно с переменной скоростью в осевом и радиальном направлениях в зависимости от расстояния частиц материала до оси шнека, от коэффициента трения и величины противодавления. Так как углы подъёма винтовой линии правильной винтовой поверхности шнека изменяются, увеличиваясь от периферии к центру шнека, то осевое перемещение частиц материала, расположенных в радиальном направлении, будет неодинаковым.

Исходные данные: максимальное давление Рmax=12 МПа, коэффициент внутреннего трения продукта f=0,65, плотность продукта ρ=1120 кг/м3, D =95 мм, Н=50 мм, d=40 мм, n=2,55.

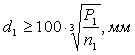

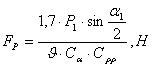

Угол подъёма винтовых линий на внешней стороне шнека и у вала по зависимостям:

αD=arctg[H/(πD)]

αd=arctg[H/(πd)],

αD=arctg[0,05/(3,14 ∙0,095)]= arctg(0,17)=9,51°;

αd=arctg[0,05/(3,14 ∙0,04)]= 21,7°.

Среднее значение угла подъёма винтовых линий витка шнека по равенству:

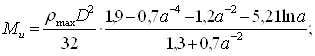

![]()

![]()

Вспомогательные величины равны:

cos231,21°=0,73; tg31,21°=0,61; sin2∙23,17°=0,89.

Коэффициент отстаивания частиц материала в основном направлении по уравнению:

К0=1-( cos2αср-0,5f sin 2αср),

К0=1-(0,73-0,5 ∙0,65· 0,89)=0,56.

Изгибающий момент в витке шнека по внутреннему контуру, т.е. у вала:

где а =D/d – отношение диаметров шнека и вала (практически а=1.8-3)

Витки шнека будут изготовлены из стали 10, для которой допускаемое напряжение при изгибе можно принять равным допускаемому напряжению при растяжении, т.е. 125∙106 Па. Тогда толщина витка шнека равна:

σи=±6М/σ2,

![]()

Принимаем σ=4 мм

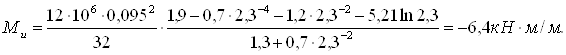

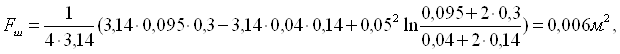

Площадь внутренней цилиндрической поверхности корпуса устройства на длине одного шага по выражению:

![]()

![]()

Длины разверток винтовых линий по зависимостям:

![]()

![]()

![]()

![]()

Площадь поверхности витка шнека на длине одного шага по условию:

![]()

что удовлетворяет условиям работы, т. к. Fш< Fв.

Крутящий момент при двух рабочих витках шнека по выражению

Мкр=0,131∙n·pmax(D3-d3)·tgαср,

Мкр=0,131∙2∙12∙106(0,0953-0,043)·0,61=1,6к Н∙м,

Осевое усилие по выражению

S=0,392·n(D2-d2) pmax,

S=0,392·2(0,0952-0,042)· ·12·106=15 кН,

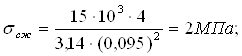

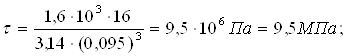

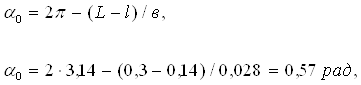

Нормальное и касательное напряжение вала:

![]() (1)

(1)

(2)

(2)

где F – площадь поперечного сечения вала шнека, м2;

W – полярный момент сопротивления поперечного сечения вала шнека, м3.

Эквивалентное напряжение:

![]()

![]()

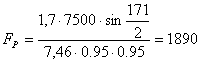

Производительность двухшнековых шприцов П (кг/ч) определяются из выражения:

![]() ,

,

где D – наружный диаметр рабочей части

шнека, м; d – внутренний диаметр рабочей части

шнека, м; S – шаг шнека; м; k – коэффициент увеличения впадины

шнека (![]() ); n – частота вращения шнека, с–1;

); n – частота вращения шнека, с–1; ![]() – плотность фарша, кг/м3;

– плотность фарша, кг/м3;

![]() – коэффициент подачи фарша

в шприц

– коэффициент подачи фарша

в шприц ![]() ;

; ![]() – угол подъема винтовой линии

шнека, град.:

– угол подъема винтовой линии

шнека, град.:

![]()

П=1633кг/ч

Определим размеры заготовок витков и их число. Пусть длина шнека равна 16∙50=800 мм.

Ширина витков по зависимости:

в=0,5(D-d);

в=0,5(95-40)=27,5 мм.

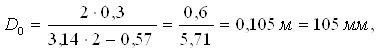

Угол выреза в кольце-заготовке:

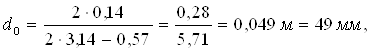

Далее определим диаметры колец:

![]()

![]()

При изготовлении кольца-заготовки без углового выреза, оно расположится на длине шнека, определяемой по условию:

![]()

![]()

Количество колец-заготовок без углового выреза надо:

0,8/0,054=14,8 шт.

Практически надо сделать пятнадцать колец-заготовок для одного шнека и тридцать для двух.

5.2 Расчет привода шприца

Расчёт привода смесителя начинается с составления кинематической схемы, определения общего КПД и общего передаточного числа привода, выбора электродвигателя и разбивки общего передаточного числа по отдельным ступеням.

Исходными данными при этом расчёте являются угловая скорость w рабочего вала машины и мощность N на валу.

По исходным данным определяют требуемую мощность электродвигателя в киловаттах. После определения требуемой мощности выбирают электродвигатель той или иной быстроходности в зависимости от угловой скорости рабочего вала машины и передаточного числа привода.

Мощность на рабочем валу машины:

N = Mкр · w

Мкр=6,72 Н∙м при двух рабочих витках шнека, следовательно при шестнадцати рабочих витках шнека Мкр = 16·1600= 25600 Н∙м

N= 25600 · 0,27 = 6812Вт

![]()

Требуемая мощность электродвигателя:

Р = 6812/0,9=7,5 кВт.

ηобщ= ηрем ηзуб· ηпод =0,97∙0,95·0,992=0,9

По таблице выбираем подходящий электродвигатель. В нашем случае это будет электродвигатель марки 5А132М6

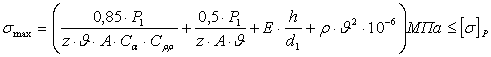

5.3 Расчет корпуса

Корпус шприца служит для размещения шнека.

Толщина стенки и основания корпуса принимаем одинаковыми и рассчитываем:

![]() ,

,

где Мкр- вращающий момент на валу шнека, Н∙м.

![]() мм;

мм;

5.4 Расчет ременной передачи

Тип передачи – клиноременная;

![]() - мощность на ведущем шкиве;

- мощность на ведущем шкиве;

![]() - частота вращения ведущего шкива;

- частота вращения ведущего шкива;

![]() - передаточное число ременной

передачи;

- передаточное число ременной

передачи;

PP=Т – режим работы передачи, условия тяжелые;

![]() - угол наклона передачи к горизонту;

- угол наклона передачи к горизонту;

![]() - допускаемая частота пробегов ремня

в единицу времени.

- допускаемая частота пробегов ремня

в единицу времени.

Пояснения к расчетам ременной передачи.

![]() - плотность материала ремня;

- плотность материала ремня;

E=80 Mпа – приведенный модуль продольной упругости материала ремня;

![]() - напряжение от предварительного

напряжения ремня;

- напряжение от предварительного

напряжения ремня;

![]() - допускаемое напряжение растяжения

ремня.

- допускаемое напряжение растяжения

ремня.

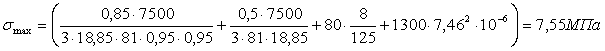

Определяем геометрические размеры передачи, согласовывая их со стандартами:

- диаметр малого шкива

- диаметр малого шкива

![]() ;

;

Принимаем по ГОСТ ![]() =150 мм;

=150 мм;

![]() - диаметр большего шкива

- диаметр большего шкива

![]() ;

;

Принимаем по ГОСТ ![]() =224 мм;

=224 мм;

Межосевое расстояние предварительное:

![]() ;

;

![]() ;

;

Длина ремня ![]() :

:

![]() =

=![]() ;

;

![]() =

=![]() ;

;

Принимаем ![]() =1500 мм.

=1500 мм.

Межосевое расстояние уточненное:

![]()

![]()

![]()

Толщина ремня:

![]()

Определяем обхвата малого шкива:

![]()

![]()

Определяем скорость ремня:

![]()

![]()

Определяем допускаемое полезную мощность в ремне:

![]()

![]() 2462 Вт

2462 Вт

Определяем число ремней:

![]()

Выполняем проверочные расчеты прочности ремней для клиновых ремней:

;

;

![]() условие выполняется.

условие выполняется.

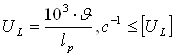

Проверяем условную долговечность ремней:

;

;

![]()

![]() ;

;

![]() условие выполняется.

условие выполняется.

Определяем нагрузку на вал и действительное передаточное число ременной передачи:

;

;

Н;

Н;

![]()

![]()

Погрешность:

![]()

6. Техника безопасности на производстве

Предприятия пищевой промышленности отличаются большим разнообразием производств, каждое из которых имеет специфические технологию, оборудование, сырьё, готовую продукцию и трудовые операции, образующие систему человек – трудовая операция – производственная среда – средства производства – предметы труда, безопасность которой должна обеспечивать охрана труда.

Производственное оборудование должно быть безопасным при монтаже, эксплуатации и ремонте.

Оборудование в зависимости от назначения, конструкции, характеристики рабочей среды, а также условий протекания технологического процесса подразделяется на оборудование повышенной опасности и неопасное. Повышенная опасность оборудования определяется наличием вредных и опасных факторов, при нарушении тех или иных правил техники безопасности они могут привести к аварии или несчастному случаю.

Повышенная опасность технологического оборудования в значительной степени зависит от свойств перерабатываемых им веществ. Первостепенная роль в обеспечении безопасной эксплуатации оборудования принадлежит его безопасной конструкции, оснащенной необходимой контрольно-измерительной аппаратурой, приборами безопасности, блокировочными устройствами, автоматическими средствами сигнализации и защиты, которые контролируют соблюдение нормальных режимов работы оборудования, а также исключают возможность возникновения аварий и несчастных случаев.

Устройство, монтаж, обслуживание и эксплуатация оборудования должны отвечать требованиям ГОСТ 12.2.003 «ССБТ. Оборудование производственное. Общие требования безопасности», ГОСТ 12.2.12.4 «ССБТ. Оборудование продовольственное. Общие требования безопасности», а также отраслевых стандартов.

Согласно этим стандартам производственное оборудование оснащается встроенными устройствами для удаления выделяющихся в процессе работы вредных, взрыво- и пожароопасных веществ непосредственно в местах их образования и скопления. Встроенные вентиляционные системы должны быть сблокированы с пусковым устройством технологического оборудования, обеспечивающим их одновременный запуск.

Конструкция производственного оборудования должна быть выполнена так, чтобы исключить возможность случайного соприкосновения работающих с горячими частями и тем самым защитить их от ожогов.

Для обеспечения безопасности конструкция производственного оборудования предусматривает защиту обслуживающего персонала от поражения электрическим током, включая случаи ошибочных действий.

Рабочие органы машин, которые совершают опасное инерцинное движение, во всех случаях отключения оборудования должны работать в режиме автоматического торможения.

Конструкция оборудования не должна затруднять загрузку, полное удаление продукта и санитарную обработку оборудования, должна обеспечивать безразборную мойку и исключать образование заторных зон.

Все операции по обработке, мойке и чистке оборудования должны быть механизированы и безопасны для обслуживающего персонала.

Монтажные, демонтажные и ремонтные работы на предприятиях мясной промышленности осуществляют в соответствии с действующими стандартами, нормами и правилами.

К производству работ по монтажу и демонтажу оборудования и конструкций допускаются рабочие не моложе 18 лет, прошедшие вводный инструктаж по технике безопасности, специальный технический минимум, курсовое обучение правилам техники безопасности и получившие удостоверение на право производства указанных работ.

Конструкции и оборудование перед подъемом очищают от грязи и ржавчины. Отдельные детали во избежание их падения при подъеме предварительно закрепляют.

При выполнении монтажных работ применяют стальные канаты крестовой свивки с органическим сердечником. Нельзя применять бракованный канат (трос) для выполнения монтажных работ. Монтажник обязан хорошо знать нормы браковки канатов из-за износа и коррозии. При обнаружении в канате оборванной пряди канат к дальнейшей эксплуатации не допускается. Перед началом работ следует сообщать машинисту крана о массах поднимаемых конструкций и элементов. Нельзя допускать пересечения и соприкосновения стальных канатов с электрокабелями и электропроводами.

При монтаже оборудования и конструкций монтажнику запрещается: поднимать конструкции, вес которых превышает грузоподъемность крана или лебедки; поднимать конструкции, засыпанные землей, заложенные другими предметами, примерзшие к земле; поправлять ударами молота или лома чалочные канаты и загонять стропы в зев крюка; удерживать руками или клещами соскальзывающие с оборудования (конструкции) при их подъеме чалочные канаты (при соскальзывании канатов рабочий должен немедленно дать сигнал об опускании конструкции на землю и лишь после этого исправить канатную обвязку); находиться на оборудовании (конструкции) во время его подъема; находиться под поднимаемым грузом, а также в непосредственной близости от него; оттягивать груз в косом направлении во время его подъема, перемещения и опускания; освобождать краном или подъемным механизмом защемленные конструкциями канаты; оставлять грузы подвешенными на время перерыва в работе.

Монтажные (демонтажные) и ремонтные работы на территории и в цехах действующих и реконструируемых предприятий требуют особого внимания с точки зрения техники безопасности. При этом учитывают условия действующего или реконструируемого предприятия, которые чаще всего характеризуются повышенной опасностью со стороны действующего оборудования и транспорта, стесненностью площадок и рабочих мест монтажников, а также значительным ограничением зоны действия монтажных механизмов. Перед началом работ на территории или в цехе действующего предприятия начальник цеха или участка и представитель монтажной организации, ответственный за производство работ, оформляют акт-допуск, в котором указывают место, наименование и время производства работ, а также перечисляют мероприятия, обеспечивающие безопасность проведения работ, которые должны быть выполнены до начала монтажа. Перед началом работ в местах, где имеется или может возникнуть производственная опасность вне связи с характером выполняемых работ, перед их выполнением ответственному исполнителю выдается наряд-допуск на производство работ повышенной опасности.

Машины, аппараты, электродвигатели и приборы управления должны быть тщательно заземлены. Состояние заземляющих устройств следует систематически проверять.

Все вращающиеся части надо снабжать защитными и оградительными устройствами. До начала работы оборудование и рабочий инструмент промывают раствором хлорной извести и ополаскивают теплой водой.

Все опасные зоны (приводные, передаточные, исполнительные механизмы) ограждают. Ограждения должны быть легкими, прочными, надежно закрепленными, а во время ремонта, чистки и осмотра оборудования должны легко сниматься. Отверстия в станинах машин, через которые руки рабочих или их одежда могут попасть в движущиеся части механизма, также ограждают.

Как отдельные узлы, так и машины в целом, не должны создавать при работе шума и вибраций выше уровня, допустимого нормами.

Горячие поверхности оборудования, кроме разъемных и подвергающихся частой мойке, должны быть изолированы, чтобы температура на поверхности изоляции не превышала 35°С. Наружная поверхность изоляции должна быть гладкой, устойчивой к влаге и механическим повреждениям.

Для смазки шарикоподшипников, валов и осей следует применять консистентную смазку УС и Л, а червячной пары редуктора — жидкую смазку - машинное масло Л. Смазочные материалы рекомендуется сменять в роликовых подшипниках через 3 месяца; в червячном редукторе — через 3—4 месяца; в осях колес — через 6 месяцев.

Расположение и конструкция узлов и механизмов машин, пусковых и тормозных устройств должны обеспечивать свободный и удобный доступ к ним, безопасность при монтаже, эксплуатации и ремонте. Элементы управления сконструированы так, чтобы исключалось их случайное или произвольное включение и выключение.

Указание мер безопасности эксплуатации шприца вакуумного КОМПО-ОПТИ 2000-01.

1. К работе на шприце допускаются лица, изучившие паспорт оборудования и прошедшие инструктаж по технике безопасности.

2. Для обеспечения безопасности при работе на шприце запрещается:

- эксплуатировать шприц при отсутствии надежного заземления, при неисправных составных частях и электрооборудовании;

- производить санобработку и работы по устранению дефектов при подключенном к сети шприце;

- при прерванной подаче электроэнергии нахождение переключателя «СЕТЬ» в положении «I»;

- установка винтов в положение, отличное от указанного;

- эксплуатация шприца при падении уровня масла в вакуумном насосе ниже середины контрольного отверстия или визуальном обнаружении через иллюминатор задней обшивки наличия водомасляной эмульсии в насосе.

3. Периодически, не реже одного раза в 6 месяцев, контролировать электробезопасность шприца путем проверки сопротивления между заземляющим болтом (винтом) и любой доступной к прикосновению металлической нетоковедущей частью шприца, которая может оказаться под напряжением. Сопротивление должно быть не более 0,1 Ом.

Заключение

Целью данной курсового проекта является получения навыков подбора оборудования технологической линии по производству вареных колбас, планировки цеха, расчета и проектирования машин и аппаратов перерабатывающей промышленности.

По заданным исходным

данным произведён технологический и прочностные расчеты. Подобран

электродвигатель 5А132М6У3 , определена производительность ![]() кг/г, рассчитана ременная

передача, корпус.

кг/г, рассчитана ременная

передача, корпус.

Отдельный раздел посвящен технологической схеме, правилам эксплуатации и требованиям безопасности, размещению оборудования в цеху.

Процесс формования пищевых сред – один из самых сложных процессов пищевой технологии. Именно в этом процессе во всем многообразии проявляется весь диапазон физико-механических свойств формуемого материала. Поэтому конструкторские решения формующих машин полностью определяются технологическими свойствами соответствующей среды.

Список использованных источников

1. Попков А.А. Аграрная экономика Беларуси. – Мн: «Беларусь», 2006.

2. Паспорт. Вакуумный шприц КОМПО-ОПТИ 2000-01.

3. Технологическая инструкция по производству вареных колбасных изделий из мяса птицы – Мн.,1997

4. Машины и аппараты пищевых производств. В 2 кн. Кн. 1:Учеб. Для вузов/С.Т.Антипов и др.; под ред. В.А. Панфилова. – М.: Высш. Шк., 2001. – 703с

5. Пелеев А.И. Технологическое оборудование предприятий мясной промышленности. - М.: Пищепромиздат, 1963.

6. Технологическое оборудование мясокомбинатов. Под ред. к.т.н. Бредихина С.А. - М.: Колос, 1997.

7. Д.М. Гальперин. Монтаж и наладка технологического оборудования предприятия пищевой промышленности. – М.: Агропромиздат, 1988.

8. Никитин В.С., Ю.М. Бурашников, А.И. Агафонов. Охрана труда в пищевой промышленности. ― М.: Колос, 1996.

9. Охрана труда на предприятиях мясной и молочной промышленности. Под ред. к.т.н. А.М. Медведева ― М.: Колос, 1992.

10. Машины, оборудования, приборы и средства автоматизации для перерабатывающих отраслей АПК. Том 1, часть 1, Мясная промышленность: Католог - М.: АгроНИИТЭИИТО, 1990.

11. Машины и аппараты пищевых производств. В 3 кн. Кн. 1:Учеб. Для вузов/ под ред. В.А. Панфилова и В.Я. Груданов. – М.: Высш. Шк., 2006. – 703с.

| Модернизация мини-колбасного цеха | |

|

СОДЕРЖАНИЕ ВВЕДЕНИЕ 1. КРАТКАЯ ХАРАКТЕРИСТИКА И АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ ЗАО "НВС". 2. ПРОЕКТ МОДЕРНИЗАЦИИ КОЛБАСНОГО ЦЕХА. 2.1 ... Необходимость выдержки в посоле отпадает также в случае виброперемешивания мяса (в любом термическом состоянии), применения виброосадки сырых батонов вареных, полукопченых и варено ... Шприц конструкции Неведомского пригоден для шприцевания фарша вареных и полукопченых колбас, содержащих шпик. |

Раздел: Рефераты по ботанике и сельскому хозяйству Тип: реферат |

| Мясо и мясопродукты | |

|

Уральская государственная академия ветеринарной медицины Курсовая работа По предмету: Микробиология на тему: МЯСО И МЯСОПРОДУКТЫ ОГЛАВЛЕНИЕ ВВЕДЕНИЕ 1 ... В колбасный фарш микроорганизмы могут попадать из различных источников на всех основных этапах технологического процесса его приготовления: из сырья, при подготовке мяса (разрубке ... Из вареных колбас наименее стойки субпродуктовые колбасы, которые не подвергаются обжарке, имеют наиболее рыхлую консистенцию и более высокий, чем мясные, рН (6,7-6,9 вместо 6,2-6 ... |

Раздел: Рефераты по кулинарии Тип: курсовая работа |

| Совершенствование процеесов товародвижения в ООО "Фортуна-Ю" | |

|

Содержание Введение. 1. Потребительские свойства, ассортимент и качество колбасных изделий. 1.1 Потребительские свойства колбасных изделий 1.2 ... Основными общими процессами производства колбас являются: обвалка, жиловка и сортировка мяса, приготовление мясного фарша, набивка фарша в оболочки, вязка, осадка, обжарка, варка ... Технологический процесс производства варёных колбас состоит из следующих операций: разделка полутуш на части, их обвалка, жиловка, сортировка, предварительное измельчение мяса ... |

Раздел: Рефераты по маркетингу Тип: дипломная работа |

| Мясо | |

|

Колледж Комитент Сервисное отделение Курсовая работа На тему: Мясо Выполнила: студентка группы ТО-212 Граханова А.В. Проверила: Бородулина А.С ... В предприятия торговли и общественного питания во все возрастающем количестве поступают охлажденное мясо и полуфабрикаты, намечается создание торгово-промышленных павильонов для ... Печень используют для приготовления вторых блюд, начинок для пирогов, при производстве колбас и паштетов; почки - для первых, вторых блюд и деликатесных консервов; языки - для ... |

Раздел: Рефераты по теории организации Тип: реферат |

| Анализ ассортимента и оценка качества колбасных изделий реализуемых ... | |

|

СОДЕРЖАНИЕ Введение 1. Товароведная характеристика колбасных изделий 1.1 Состояние рынка колбасных изделий в России 1.2 Пищевая ценность колбасных ... Сырьем для производства ливерных колбас являются субпродукты (печень, почки, мясная 66-резь, шековина, свиная шкурка и др.), дефектные батоны колбас, мясо вареное или ... Фарш в оболочки набивают более плотно, чем для вареных колбас, чтобы при дальнейшей обработке вследствие уменьшения объема фарша не образовывались пустоты - "фонари". |

Раздел: Рефераты по менеджменту Тип: дипломная работа |