Дипломная работа: Моделювання робочого процесу чотирьохтактного дизеля

1. ОПИС КОНСТРУКЦІЇ ДВИГУНА

1.1 Загальний устрій дизель-генератора 10Д80А

Дизель 10Д80А з тяговим агрегатом встановленні на під дизельній рамі, в котрій масло збирач виконаний без розділення на відділи гарячого і холодного масла, масляна система замкнута на двигуні.

Генератор з самовентиляцією, і стартер-генератор постійного струму котрий використовується для пуску дизеля, розташовані в одному корпусі. Живлення допоміжних агрегатів і збудження синхронного генератора відбувається від бортової мережі 110В.

Тяговий агрегат розроблявся на «Електротяжмаші», за окремим технічним завданням , виданим «Луганськтепловоз».

Турбокомпресор і маслоохолоджувач на верхньому листі блоку зі сторони генератора. Повнопотоковий фільтр масла розташований над редуктором приводу агрегатів зі сторони управління.

1.1.1 Блок

Зварна конструкція, котра складається з прокатних стальних листів і штампованих гарячим і холодним методами деталей.

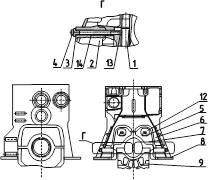

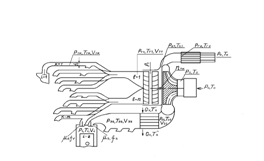

Конструктивне виконання блоку приведено на рисунку 1.1.Принята конструкція кріплення кришки корінної опори широко застосовується і виконана на відомих двигунах різних типорозмірів.

Як показує аналіз сучасних конструкцій двигунів, для забезпечення надійності «лінії вісі колінчатого валу», при плоскому стику застосовують поперечні зв’язки між кришкою і опорою блоку в безпосередній близькості як до плоского стику, так і до опорної поверхні кришки під головку корінного болта.

Розміщення поперечного зв’язку в безпосередній близькості до плоского стику перешкоджає зведенню опорних поверхонь кришки, а біля опорної поверхні коливанню кришки під час роботи двигуна, обумовлена характером годографа навантаженням на корінну опору.

Рисунок 1.1 Блок дизель-генератора 10Д80А

Для рядного двигуна годограф навантаження характеризується локалізацією сил в вертикальній площині. Тому для рядного двигуна досить установки поперечних зв’язків в безпосередній близькості тільки до плоского стику.

Для рядного двигуна 10Д80А розроблена конструкція корінного підшипникового вузла з плоским стиком з кріпленням кришки 9 до опори 7 двома корінними болтами 1з гайками 5 і двома поперечними болтами 4 для кожної опори. Корінна опора 7 приварюється до вертикального листа 6 і до нижньоопорного листа блока. Між нижньою кромкою вертикального і опорного листів вварена вставка 2, в котрій виконаний отвір 10 для проходу поперечного болта. Болт 4 вкручується в різьбовий отвір 11 кришки 9.Гайки 5 корінних болтів розташовуються в вікнах 12 корінної опори.Затяжка кришки поперечними болтами 4 виконується до кінцевої затяжки корінних болтів. Для попередження руйнування герметичності внутрішньої порожнини блоку і течії масла через отвір 11 під головку болта 4 встановлюється резинове кільце 3.

1.1.2 Піддизельна рама

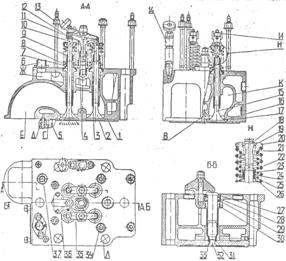

Рама приведена на рисунку 1.2 представляє собою зварну конструкцію для установки на ній двигуна, генератора, холодильника масла, центробіжного фільтра, маслопрокачуючого агрегату, фільтра грубої очистки масла .

Внутрішня порожнина рами служить маслозбірником. Зверху масляна порожнина рами закривається піногасними сітками 6, положення котрих визначає рівень масла в рамі. Заправка маслом рами відбувається через масло заливну горловину 8, злив масла через отвір 13, контроль рівня масла визначається за допомогою щупа 7.Відбір масла з рами на змащування і охолодження двигуна відбувається через маслозбірник 15, в якому вхідні отвори закриті сітками.

На правій стороні рами встановлюється холодильник масла . а на лівій холодильник, маслопрокачуючий агрегат і корпус фільтра грубої очистки масла 14.На передній стінці 12встановлюється: з лівої сторони відцентровий фільтр, з правої РТПД.В середині рами розташований трубопровід 4, підтримуючий зв'язок між двома послідовно працюючими масляними насосами, на трубопроводі установлюється редукційний 5, і всмоктуючий 3 клапани. Подача масла від другого насоса до фільтру грубого очищення масла здійснюється по трубопроводу 2. На корпусі фільтру грубого очищення масла встановлюється редукційний клапан 13.

Рисунок 1.2 Піддизельна рама

Злив масла з редукційних клапанів відбувається в масла 4 через всмоктуючий клапан 3 безпосередньо з масляної порожнини рами.

На передній стінці рами окрім фланців для підєднування трубопроводів, установки відцентрового фільтру і РТПД вварений водяний трубопровід 11 для передачі води від водоповітряного холодильника на холодильник масла.

Для установки дизель-генератора на раму тепловоза на нижній плиті розташовані чотири опорних платика 1, 9. Генераторна частина рами платиками 10 спирається на пружини.

1.1.3 Втулка циліндра

Втулка циліндра складається з втулки і рубашки. Втулка лита з легованого чавуну. На верхньому опорному бурті втулки виконана проточка для газового стику. Герметичність стику досягається роздільним притиранням поверхонь бурту кришки циліндра і втулки. Лита чавунна рубашка напресована на втулку , утворюючи порожнину для циркуляції охолоджуючої води .

Ущільнення водяної порожнини між рубашкою і втулкою по циліндричній поверхні забезпечується трьома гумовими кільцями ущільнювачів3, розміщеними в канавках, а по опорному бурту роздільним притиранням опорних буртів рубашки і втулки.

Отвір і дві шпильки в нижній частині рубашки призначені для кріплення патрубка підведення охолоджуючої води до втулки циліндра.

Нижче за перше кільце ущільнювача виконане сигнальний отвір. Відсутність течі води через сигнальний отвір свідчить про справний стан верхнього кільця ущільнювача .

Вода з рубашечного простору Б перетікає між ребрами втулки і по втулках потрапляє в кришку циліндра. Втулки і прокладки встановлені на герметику.

Ущільнення перетікання води між сорочкою і кришкою циліндра досягається ущільнюючими гумовими кільцями, які встановлюються на втулки.

У нижній частині ущільнення між посадочними поясами втулки циліндра і блоку здійснюється двома ущільнюючими кільцями, а по верхньому посадочному поясу щільним приляганням притертої поверхні торця рубашки до блоку.

1.1.4 Кришка циліндрів і клапани

Кришка циліндрів обмежує зверху робочий простір циліндра дизеля. З її допомогою здійснюється надходження в циліндр заряду свіжого повітря і випуску відпрацьованих газів.

Кришка циліндрів 1 складна відливка з високоміцного чавуну, представляє собою грановану на пів коробку і служить для розміщення в ній двох впускних 2 і двох випускних 15 клапанів з направляючими втулками 3, двох траверс 12 з своїми направляючими 4, сталевого стакана 31 зі вставленою в нього форсункою 32 і індикаторного крана14. Внутрішня частина кришки розділена на три основні порожнини: порожнина для прийому потрапляючого в циліндр повітря (впускний канал), Е порожнина очищення циліндра від відпрацьованих газів (випускний канал) К і порожнина для циркуляції охолоджуючої води Ж , куди вода поступає з гільзи циліндра через одинадцять отворів Д і охолоджує гарячі стінки кришки, далі через отвори поступає до стакана форсунки, охолоджуючи його, відводиться через патрубок 6, закріплений на верхній площині кришки. Фланці впускного і випускного каналів, до якого підходить впускний і випускний колектори розташовані з одної сторони кришки.

На нижній площині кришки проточний циліндровий бурт для ущільнення газового стику з гільзою циліндра 5. Ущільнення газового стику відбувається окремою притиркою торцевої поверхні бурту Г кришки і поверхні опорного торця гільз циліндра.

Кришка циліндра кріпиться до блоку шістьма шпильками, для проходу яких в кришці виконано шість крізних отворів Л.

Отвори, закриті пробками 37 на верхній площині і бокових стінках кришки, передбачені для огляду і очищення водяної порожнини, при виготовленні деталей. Установка пробок проводиться на епоксидній смолі.

Шість довгих шпильок 34 вкручених у верхню площину кришки, служать для кріплення корпусу важелів приводу клапанів.

Скоба, що спирається на планку призначена для кріплення форсунки в центральному гнізді циліндрової кришки.

Наявність отворів в виконаних в кришці в між клапанних перемичках забезпечує інтенсивне охолоджування останніх, а також самого днища кришки і сталевого стакана форсунки завдяки спрямованості потоку охолоджуючої рідини 30. Сталевий стакан встановлюється в центральному гнізді кришки. циліндра, ущільнюється з боку водяної порожнини (вгорі) гумовими кільцями. Стакан притискається гайкою 28, під яку лягає проставочне кільце 29. Впускний і випускний клапани дизеля виконані з високоякісної сталі. За формою своєї впускний і випускний клапани виконані однаково. Випускний клапан відрізняється від впускного меншим (на 8мм) діаметром тарілки і наявністю наплавлення із спеціального жаростійкого сплаву на робочій фасці. Робочі фаски клапанів виконані під кутом 450. Кожен клапан утримується в закритому стані пружинами, що мають різний напрям навивки. Пружини внизу упираються в бурт, що направляє клапана, а вгорі у тарілку, зв'язану зі штоком клапана за допомогою розрізного сухаря. На виступаючу над сухарем циліндрову частину штока клапана налягає ковпачок, верхня частина якого цементується і шліфується. Для оберігання ковпачка від випадання в тарілці встановлено стопорне кільце. Тарілки впускних клапанів при закритті впираються в гнізда днища кришки, а тарілки випускних клапанів в сідла, встановлені натягом в кришці циліндра. Сідла утримуються в днищі кришки пружинними кільцями від можливого випадання при ослабленні натягу в процесі роботи дизеля.

Для забезпечення надійної роботи пари шток клапана, штоки клапанів азотуються або хромуються.

Направляючі втулки клапанів виготовлені із спеціального чугуна. Для обмеження попадання масла на шток на верхньому кінці направляючої втулки виконана проточка: для установки ущільнення що складається з само підтискних кілець, виготовлених з фторопласта стопорного і регулювального кільця, скоба, виготовленого з бронзи і зафіксованого за допомогою стопорного кільця.

Рисунок 1.3 Кришка циліндрів і клапани

1.1.5 Привід клапанів

Привід клапанів є передавальним механізмом від розподільчого валу до клапанного механізму кожного циліндра дизеля.

Корпус з важелями приводу клапанів розташований на кришці циліндра товкача приводу в блоці дизеля. Зв'язок між штовхачами і важелями здійснюється за допомогою штанг, вставлених в кожухи.

Основні елементи привода клапанів: штовхачі, штанги, пружини, корпус важелів, вісь важелів, втулка розпірна регулювальні кільця, кришка.

Товкач складається з двох основних частин нерухомої і рухомої.

Нерухома частина складається із стакана штовхача і фланця між якими встановлена ущільнена прокладка, штифта, стопорного кільця, ущільнюючого кільця, натискного кільця, гайки.

Стакан штовхача ущільнюється в блоці гумовими кільцями і закріплюється на блоці за допомогою двох шпильок. Рухома частина включає: штовхач, ролик, вісь ролика, палець, втулку.

Штанга виконана у вигляді сталевої трубки із запресованими в неї верхнім і нижнім наконечником. Кожна штанга проходить всередині кожуха. Ущільнення кожуха проводиться за допомогою гумового кільця.

Алюмінієвий корпус закріплений на кришці циліндра шістьма шпильками. Між корпусом і кришкою циліндра ставиться ущільнююча прокладка.

У середині корпусу важелів встановлена і закріплена за допомогою кришок вісь важелів, на котру надіті два важеля (впускний і випускний) із запресованими в них втулками і укрученими ударниками з контргайками .

При обертанні розподільчого валу відповідний його кулачок набігає на ролик штовхача. Поступальний хода ролика передається штовхачу, а через штовхач на штангу. Штанга, стискаючи пружину, передає рух важелю, який, обертаючись на осі, іншим своїм кінцем натискає на траверсу. Траверса передає рух парі однойменних клапанів - відбувається їх відкриття.

Початкове положення система займає під дією зусиль пружин, що входять в її склад. Змащування поверхонь, що труться, проводиться дизельним маслом, що поступає в подовжнє свердлення осі важеля.

По поперечних, свердленнях осі важелів масло поступає в свердлення важелів, змащує їх втулки, проходить на змащування пар ударник-штанга, бойок-траверса і траверса-клапани.

Далі масло стікає з корпусу важелів по кожухах штанг в порожнину штовхачів, де змащує частини штовхача, що труться, зокрема пару ролик-кулачок і стікає в порожнину дизеля.

1.1.6 Колінчатий вал

Колінчастий вал відлитий із спеціального високоякісного чавуну з кулястим графітом.

Кривошипи колінчастого валу розташовані через 1200 в відповідності з порядком чергування спалахів в циліндрах. Вал має 8 корінних і 6 шатунних шийок, виконаних для зменшення ваги порожнистими. Для зменшення інерційних навантажень на корінні шийки вал має 12 проти важелів відлитих разом з відповідними щоками, при цьому на4-х щоках вісь симетрії противаги співпадає з віссю симетрії, відповідного кривошипа. Для підведення масла від корінних шийок до шатунних в валу виконано по два свердлення до кожної шатунної шийки від суміжних з нею корінних шийок. На передньому кінці колінчастого валу вмонтовується на шпонці антивібратор і встановлена зірочка приводна насосів і регулятора частоти обертання дизеля; зірочка кріпиться на валу шпильками і гайками з шплінтами. Обертовий момент від колінчастого валу до зірочки передається при зонними втулками.. На протилежному кінці валу (з боку генератора) с монтованій масловідбивач, що складається з двох половинок, стягнутих болтами, на фланці встановлюється конічна шестерня привода розподільчих валів дизеля, а до фланця кріпиться зубчатій вінець, призначений для зчеплення з черв'яком валом поворотного механізму при прокручуванні дизеля.

1.1.7 IIоршень

Комплект поршня складається з головки поршня, тронка компресійних маслоземних кілець, пальця і інших деталей.

Днище головки поршня має спеціальну форму, утворюючи камеру згорання. Два різьбових отвори в днищі головки необхідні для кріплення пристосування при монтажі і демонтажі поршня. На зовнішній поверхні юбки головки поршня виконано чотири канавки для установки компресійних кілець. Компресійні кільця виготовлені з високоміцного чавуна , зовнішня поверхня кілець для збільшення зносостійкості.

Тронк відштампований з алюмінієвого сплаву. Робоча, поверхня тронка покрита антифрикційним покриттям. У отвори бобишек тронка встановлений палець плаваючого типу. Від осьового переміщення палець фіксується в бобишках тронка стопорними кільцями.

Головка поршня і тронк скріпляються чотирма шпильками і гайками. Під гайкам встановлені втулки. Для пониження теплової напруги поршень охолоджується маслом. З верхньої головки шатуна, масло поступає в щільно притиснутий до неї пружиною стакан і в порожнину з котрої по отворам в порожнину охолодження , звідки по каналам стікає в картер дизеля.

1.1.8 Турбокомпресор

Система повітропостачання призначена для подачі повітряногозаряду в циліндри дизеля і очищення (продування) циліндрів від залишківпродуктів згорання.

Для повітропостачання дизеля 10Д80А застосована система газотурбінного наддуву, яка складається з турбокомпресора, повітряного трубопроводу, охолоджувача наддувочного повітря.

Для наддуву вибраний турбокомпресор типу ТК18, з уніфікованого типорозмірного ряду.

Турбокомпресор встановлений з боку фланця основного відбору потужності дизеля на кронштейні зварної конструкції. На всмоктуванні компресора турбокомпресора (ТК) встановлений всмоктуючий патрубок з фланцем для під¢єднування труби відсмоктування газів з картера дизеля. Масло на змазку підшипників ТК підводиться з системи змащування дизеля, без додаткової його фільтрації, і відводиться в картер дизеля.

Вода для охолоджування корпусів ТК підводиться по трубі з водяної системи дизеля .Відвід охолоджуючої води проводиться по трубі в загальну трубу відведення води від дизеля.

До вихідного отвору корпусу компресора приєднується трубопровід повітря, котрий складається з литого поворотного патрубка і зварної труби. Трубопровід повітря з’єднує ТК з охолоджувачем наддувочного повітря і кріпиться до блоку двигуна і кронштейна ТК.

На вході в охолоджувач наддувочного повітря встановлена заслінка , яка перекриває надходження повітря в двигун при його аварійній зупинці.

Заслінка кріпиться до фланця охолоджувача наддувочного повітря болтами, а з трубопроводом повітря з'єднується за допомогою гумового рукава і хомутів.

1.1.9 Система охолодження

Система водяна, циркуляційна двоконтурна. Забезпечує відведення тепла від дизеля і турбокомпресора, охолоджування масла і наддувочного повітря підігрів палива в паливопідігрівнику і обігрів кабіни машиніста в холодний час року.

Кожен контур має свій трубопровід, насос. Через розширювальний бак контури з'єднуються між собою і з атмосферою.

Перший контур (гарячий контур) служить для охолоджування дизеля і турбокомпресора. Гарячою водою цього контурна здійснюється підігрів палива і кабіни машиніста. Охолоджена вода в радіаторних секціях, тепловозів, по трубопроводу засмоктується насосом , встановленому на дизелі, і нагнітається по трубопроводу в циліндри дизеля і турбокомпресор, де відібравши частину тепла, поступає у відвідний колектор і трубопровід, по якому відводиться в секції. Від відвідного колектора, турбокомпресора і секцій за допомогою трубопроводів здійснюється відведення повітря і пароповітряної емульсії в розширювальний бак. Бак сполучений зі всмоктуючим трубопроводом, трубопроводом підпору . Через трубопровід проводиться заповнення контуру водою і злив. У холодний час гаряча вода поступає в підігрівач палива і калорифер обігрів кабіни машиніста, регулювання температури здійснюється вентилями на вході.

У другому контурі (холодний контур) вода з радіаторних секцій, тепловозів, по трубопроводу засмоктується насосом і нагнітається по трубопроводу в повітроохолоджувач, а потім через терморегулятор і холодильник масла по трубопроводу повертається в секції де охолоджується. Підтримуючи температуру масла в контрольованій точці системи змащування, терморегулятор розподіляє потік |охолодженої води, що йде в холодильник і на перепускання мимо холодильника по трубопроводу. По трубопроводам повітря і пароповітряна емульсія відводиться від секції в розширюючий бак, котрий з’єднаний трубопроводом підпору з трубопроводом всмоктування на вході насосу. З повітроохолоджувача по трубопроводу відбувається відвід повітря і пароповітряної суміші в обвідний колектор першого контуру.

1.1.10 Система змащування

Система змащування забезпечує, безперервну подачу масла до деталей котрі труться і одночасно відводячи від них тепло, забезпечує охолоджування поршнів і передпускову прокачування дизеля маслом.

Система змащування циркуляційна під тиском і скомпонована на дизелі. Істотною особливістю даної системи є те, що вона одноконтурна. Піддон не розділений на порожнини холодного і гарячого масла, а два масляні насоси стоять в одному ланцюзі основного контуру змащування.

Масло циркулює в двигуні, заливається в маслозбірник (картер) рами. З маслозбірника рами по трубі насос всмоктує масло і нагнітає його у фільтр тонкого очищення масла , а потім поступає по трубопроводу в холодильник масла . Після проходження холодильника масло поступає в насос , який по трубі нагнітає масло у фільтр грубої очистки масла вбудований в рамі дизеля, і далі масло поступає в нижній колектор. З нижнього колектора масло розповсюджується по корінних опорах колінвалу і по спеціальних свердленнях поступає на змащування корінних підшипників, далі на змащування шатунних підшипників, шарнірів верхніх головок шатунів і охолоджування поршнів.

З нижнього колектора по вертикальній трубі масло подається в верхній колектор через розподільну, коробку. У вертикальній трубі є сопла, які забезпечують змащування пар, що труться 6зубчатих передач редуктора розподільчого валу. Тут забезпечується подача масла на переднюю опору розподільчого валу і по свердленнях, виконаних в розподільчому валу подається на всі підшипники по опорах розподільчого валу.

З розподільної коробки масло підводиться до турбокомпресору і до розподільної коробочки для КРМ.

З верхнього колектора масло поступає на змащування клапанно-ричажних механізмів кришок циліндрів.

З турбокомпресора масло зливається по трубопроводу в маслозбірник глазком, що забезпечує контроль наявності масла для змащування підшипників турбокомпресора, а потім по трубі зливається в блок.

Для передпускового прокачування маслом використовується маслопрокачуючий агрегат , котрий забирає масло з маслозбірника і нагнітає його у фільтр грубого очищення , а потім в нижній колектор. Після цього поступає до всіх необхідних вузлів. На трубопроводі є зворотній клапан для запобігання руху масла до МПА при роботі двигуна після запуску.

Для підвищення чистоти масла і збільшення моторних властивостей використовується відцентровий фільтр і диспергатор.

Насос відцентрового фільтру забирає масло з картера маслозбірника і по трубопроводу проводить нагнітання на ЦФ і по трубі на диспергатор. На ЦФ є клапан перепускання, який здійснює перепускання масла в головну систему змащування при підвищенні тиску масла перед ЦФ.

1.1.11 Паливна система

Паливна система забезпечує подачу палива в циліндри дизеля на згорання і його підготовку (фільтрація, підігрів). Паливний бак виконаний у вигляді ємкості, де міститься витратна кількість палива.

Паливо з бака, тепловоза, по трубопроводу через фільтр грубої очистки засмоктується помпою встановленою на дизелі, і нагнітається по трубопроводу через один з витратомірів через фільтр тонкої очистки в трубопровід живлення паливних насосів , виконаний у вигляді колектора, звідки паливо подається до насосів високого тиску котрі дозують паливо відповідно до навантаження і подають його в циліндри на згорання через форсунки.

Надлишок палива по трубопроводу через другий витратомір повертається в бак через клапан перепускної і підігрівач палива. Для підтримки тиску в трубопроводі перепускний клапан відрегульований на відкриття при тиску 13 кгс/см2.

Чисте паливо, що просочилося з форсунок, відводиться по дренажному трубопроводу в бак.

Передпускове прокачування системи паливом здійснюється автономним паливо підкачуючим агрегатом , який засмоктує паливо з бака через фільтр грубої очистки і нагнітає в трубопровід. Запобіжні клапани перешкоджають зворотному перетіканню палива при роботі помпи або паливо підкачуючого агрегату. Забруднене паливо (85% палива, 15% масла), що просочилося з насосів високого тиску відводиться в дренажний бак

У холодний час паливо підігрівається шляхом подачі гарячої води в підігрівач з системи охолоджування.

Манометри показують тиск до і після фільтру, тонкої очистки палива, тобто після підкачуючої помпи і перед насосами високого тиску.

2. МОДЕЛЮВАННЯ РОБОЧОГО ПРОЦЕСУ ЧОТИРЬОХТАКТНОГО ДИЗЕЛЯ

Рішення задачі вибору конструктивних і регулювальних параметрів двигунів будь-якого призначення за яким-небудь критерієм може здійснюватися двома методами: експериментальним або розрахунковим. Можливо і їхнє сполучення. Експериментальний метод вимагає значних витрат матеріальних, енергетичних і трудових ресурсів на виготовлення натурних зразків двигунів і вузлів до них і проведення їхніх випробувань. Крім того, його реалізація виявляється дуже тривалою, а найкращий результат, може бути і не досягнутий.

Розрахунковий метод представляється кращим особливо на початковій стадії проектування. Він заснований на математичному моделюванні робочого процесу ДВЗ, однак, його реалізація вимагає наявності достовірної та адекватної математичної моделі процесів, які протікають у ДВЗ, а також проведення її адаптації до конкретної задачі оптимізації цих процесів за обраним критерієм.

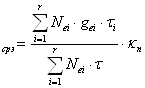

У проведеному дослідженні, за критерій оптимізації конструктивних і регулювальних параметрів тепловозних ДВЗ обрана питома середньоексплуатаційна витрата ge сер.е [1], а для її визначення необхідно математичне моделювання робочого процесу (циклу) усього розгорнутого ДВЗ.

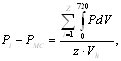

ge

Де Ne i , ge i ,ф i – відповідно ефективна потужність, питома ефективна витрата палива і відносний час роботи дизеля на i-тій позиції контролера машиніста, r- число позицій контролера, з урахуванням і тепловозного холостого хода, kп =1,05...1,1–коефіцієнт, що враховує перевитрату палива на перехідних процесах.

В даний час відома досить велика кількість математичних моделей робочого процесу (або циклу) ДВЗ. Усі їх можна розділити на газодинамічні й термодинамічні. Перші засновані на застосуванні системи рівнянь збереження маси, імпульсу, енергії й рівняння стану, які записані для кожної розрахункової зони двигуна. В основу других покладено рішення спрощеної системи рівнянь, що включають лише рівняння збереження маси, енергії й рівняння стану.

При безумовних перевагах (можливість простежити зміну параметрів газового потоку не тільки в часі, але і по координатах розрахункової зони) газодинамічні моделі не знайшли широкого поширення. Це викликано тим, що рішення системи нелінійних диференціальних рівнянь у частинних похідних, які покладанні в основу газодинамічних моделей, виявляється громіздким і працеємними, тому що вирішуються за методом кінцевих різниць, застосування якого до нелінійних систем вимагає спеціальних штучних прийомів для збіжності рішення: зміни різницевої схеми, зміни кроку розрахунку за часом і координатою. У результаті при користуванні загальнодоступними ЕОМ час розрахунку навіть одного варіанта виявляється досить тривалим. У нашому випадку кількість досліджуваних варіантів досягає сотень, а в кожнім варіанті розрахунок ведеться для 9...17 режимів.

Багаторічний досвід розрахунків робочого циклу ДВЗ за допомогою термодинамічних моделей показав, що вони добре працюють при відносно низьких швидкостях газових потоків і невеликій довжині розрахункових зон. Контроль довжини розрахункової зони, що забезпечує придатну для практичних цілей точність, варто вести по величині числа Струхаля [2]. У роботах [2,4,5] показано, що задовільна точність розрахунків досягається при

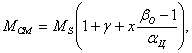

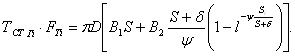

![]() .(2.1)

.(2.1)

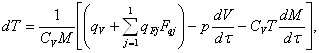

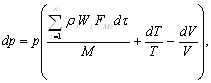

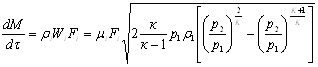

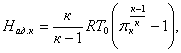

У даній роботі була використана математична модель робочого циклу, що викладена в роботах [3,4,5]. Вибір цієї моделі порозумівається тим, що вона чуттєва до режиму роботи (n, Nе), зміні регулювальних і конструктивних параметрів двигуна, а також зміні зовнішніх умов (po, to). Вона відноситься до групи термодинамічних моделей, розрахункові схеми газоповітряного тракту якої побудовані на зонному принципі. Це значить, що весь цей тракт розбивається послідовно на ряд розрахункових зон, що представляють собою для реального двигуна елементи відповідного призначення: повітряний фільтр, трубопровід від фільтра до нагнітача, нагнітач, охолоджувач наддувного повітря, наддувний колектор від охолоджувача до випускних клапанів, циліндр, випускний колектор, перетворювачі імпульсів, турбіна, глушитель. Для кожної розрахункової зони складається своя система рівнянь, рішення якої дозволяє визначити параметри робочого тіла (газу) у ній. При термодинамічному підході ця система включає чотири рівняння. Це рівняння збереження енергії (2.2), маси (2.3), рівняння стану (2.4) і рівняння V=f (цо) (1.5), що мають вид:

![]() (2.2)

(2.2)

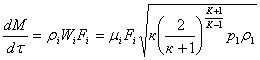

![]() (2.3)

(2.3)

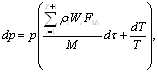

![]() (2.4)

(2.4)

![]() (2.5)

(2.5)

де u - внутрішня енергія газу в розглянутій зоні;

qv - інтенсивність об'ємного джерела теплоти в розглянутій зоні;

qsj - інтенсивність теплообміну через контрольну поверхню;

Fq – площа контрольної поверхні, на котру діє джерело теплоти;

Fм -площа контрольної поверхні, що обмежує зону, що перетинає потік маси;

і - число ділянок контрольної поверхні, через котру відбувається теплообмін;

n - число ділянок, що перетинає потік маси;

h - питома ентальпія газу, що перетинає контрольну поверхню й обумовлена по загальмованих параметрах;

V і dV - об’єм і диференціал об’єму розрахункової зони;

p і T - тиск газу і температура в розрахунковій зоні;

с - густина газу, що перетинає контрольну поверхню, через котру протікає потік газу;

dМ -кількість газу, що перетинає "i-у" контрольну поверхню;

с -миттєва швидкість поршня;

t -час.

Стикування зон проводиться з умови рівності потоків маси й енергії через контрольні поверхні роздягнула сусідніх зон. Нижче приведено короткий опис математичної моделі робочого циклу чотиритактного комбінованого двигуна, яка адаптована до двигунів Д80 і відповідна їй розрахункова схема (див. рисунок 1.1). Це зроблено для того, щоб показати які конкретно підходи використовувалися в даному дослідженні, тому що в базовій моделі [3,4,5] допускається моделювання окремих явищ та процесів у деяких розрахункових зонах різними методами з використанням різних рівнянь (згоряння, тепловіддача, період затримки запалення в циліндрі і т.д.).

При моделюванні процесів стиску й згоряння – розширення в циліндрі використовуються рівняння (2.2)…(2.5). Оскільки ці процеси протікають при закритих органах газорозподілу, то витоками газу зневажають. Тоді

![]() (2.6)

(2.6)

і

![]() ,(2.7)

,(2.7)

де В – циклова подача палива.

Параметри стану робочого тіла визначаються рівняннями (2.8) та (2.9).

(2.8)

(2.8)

![]() (2.9)

(2.9)

У процесі стиску В = 0.

Рисунок 2.1 Розрахункова схема розгорнутого дизеля

Інтегрування рівнянь (2.8) і (2.9) у функції від dt проводиться модифікованим методом Ейлера, але не за часом t, а по куті обертання колінчатого вала двигуна ц, що зв'язаний з ф простим рівнянням:

![]() (2.10)

(2.10)

де nД – частота обертання колінчатого вала.

Вхідні у рівняння (1.8) і (1.9) величини визначаються по відомих формулах.

Поточний об’єм циліндра і його збільшення обчислюється по формулах:

![]() ;(2.11)

;(2.11)

![]() .(2.12)

.(2.12)

Кількість суміші в циліндрі можна визначити як:

(2.13)

(2.13)

а кількість молів суміші як:

(2.14)

(2.14)

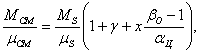

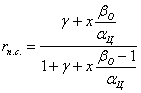

Де

![]()

– коефіцієнт молекулярної зміни при aц = 1;

g– коефіцієнт залишкових газів;

aц – коефіцієнт надлишку повітря в циліндрі;

х– частка палива, що згоріла до даного моменту часу.

Удавана молекулярна маса суміші дорівнює

![]() (2.15)

(2.15)

де

- молекулярна

частка в суміші продуктів згоряння,

- молекулярна

частка в суміші продуктів згоряння,

- молекулярна частка повітря

в суміші.

- молекулярна частка повітря

в суміші.

Питомі мольні теплоємності повітря, продуктів згоряння і їхньої суміші визначаються з урахуванням їх залежності від температури по формулах:

![]() (2.16)

(2.16)

![]() (2.17)

(2.17)

![]() (2.18)

(2.18)

а масова теплоємність по формулі:

![]() (2.19)

(2.19)

Чисельні значення коефіцієнтів “а” і “b” у формулах (2.16) і (2.17) приведені в літературі, наприклад, у [6].

Аналогічно обчислюються mСр пов і mСр п.с. Інтенсивність внутрішнього джерела теплоти qv, обумовленого вигорянням палива, можна знайти по формулі:

![]() (2.20)

(2.20)

При розрахунку стиску qv=0, тому що В=0.

Основні труднощі розрахунку qv зв'язані зі складністю визначення частки вигорілого до даного моменту часу палива х. Базова модель допускає застосування будь-яких відомих, або нових рівнянь, чи залежностей моделей для х. Найбільш відомі емпіричні залежності для визначення х, запропоновані Нейманом К. [7], Гончаром Б.М. [8], і Вибе І.І. [9]. Більш точна, але і складна модель розроблена Разлейцевим М.Ф. [10]. Однак, при користуванні нею приходиться виконувати великий обсяг попередніх розрахунків, у яких використовуються коефіцієнти, одержувані експериментальним шляхом для конкретного типу ДВЗ.

У даному дослідженні моделювання процесу вигоряння палива в циліндрі здійснювалося з використанням формули проф. Вибе І.І. [9,11]:

(2.21)

(2.21)

де цz – тривалість згоряння по куті повороту колінчатого вала (п.к.в.);

ц н – кут початку згоряння;

ц – поточний кут п.к.в.;

m – показник характеру згоряння.

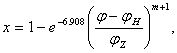

Недоліком методу проф. Вибе І.І. є те, що він не враховував вплив на згоряння процесів сумішоутворення і режимних факторів [10]. Тому в даному дослідженні "m" і "цz" визначаються в залежності від aц, nД, В:

m = 0, якщо

![]()

і m = 0,61159 В 103 – 0,3914971, якщо

![]() (2.22)

(2.22)

(2.23)

(2.23)

Кут початку згоряння палива в циліндрі двигуна визначається по формулі:

![]() (2.24)

(2.24)

де ц впр - кут початку упорскування палива в циліндр (регулювальний параметр ДВЗ);

ц зад. - кут затримки запалення палива в циліндрі, о п.к.в. і обчислюється по формулі:

![]() (2.25)

(2.25)

де р, Т – тиск і температура робочого тіла в циліндрі, Па і К.

Eak=22000 кдж/кМоль - енергія активації.

Формули (1.22), (1.23), (1.24) і (1.25) отримані шляхом обробки серії індикаторних діаграм двигуна Д70 (прототип двигуна Д80) у широких діапазонах режимів роботи (nД, В) і перевірені при обробці діаграм двигунів Д80.

Кількість теплоти, передана за рахунок тепловіддачі від газу в стінки циліндра, можна визначити по рівнянню:

![]() (2.26)

(2.26)

де: Fq - поверхні, що обгороджують об’єм циліндра і мають температуру ТСТ ;

aJ - коефіцієнт тепловіддачі;

l - кількість цих поверхонь;

Т - поточна температура робочого тіла (газу) у циліндрі.

При розгляді об’єму циліндра виділялися три поверхні, що його обгороджують, поршня, кришки й гільзи. Величини цих поверхонь визначаються по наступним рівнянням:

![]() (2.27)

(2.27)

![]() (2.28)

(2.28)

![]() (2.29)

(2.29)

де k1 і k2 – коефіцієнти, що враховують збільшення поверхонь поршня й кришки за рахунок виточень, лунок і т.д. (значення k1 і k2 визначаються з використанням креслень кришки й поршня).

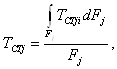

При розрахунку середня температура кожного елемента поверхні ТСТ приймається постійною і визначається в залежності від температури TCTji частини елемента поверхні (j -ої)

(2.30)

(2.30)

де TCTji– температура “i-го” елемента “j -ої” поверхні.

Значення TCTjii береться з експериментальних даних.

Величини поверхні гільзи FГ і температура уздовж її утворюючої міняється протягом циклу. Зміна температури поверхні гільзи уздовж утворюючої можна з достатньої для практики точністю апроксимувати експонентою [4]:

![]() (2.31)

(2.31)

де ш , У1 і В2 - деякі постійні;

S і d – хід поршня і надпоршневий зазор.

Тоді, згідно [4], із (1.30) після інтегрування можна отримати:

(2.32)

(2.32)

Визначення коефіцієнта тепловіддачі від газу в стінки камери згоряння бJ , що входить у рівняння (2.26) проходить не без деяких труднощів. З літературних джерел відомо значна кількість формул для визначення коефіцієнта тепловіддачі від газів у стінки камери згоряння ДВЗ, отриманих різними дослідниками шляхом обробки експериментальних даних при вивченні теплообміну в циліндрах різних типів двигунів. Їхні порівняльні оцінка й аналіз по методиках проведення експериментів, формі представлення результату, виду і кількості обумовлених параметрів, що входять у формули, приведені в роботі [17]. У даному дослідженні для розрахунку тепловіддачі на тактах стиску й горіння – розширення використовується формула Г. Вошні, а тактів випуску й наповнення – формула Ейхельберга. Але в них уведені коефіцієнти, отримані в такий само спосіб, як і формули (2.22), (2.23), (2.24) і (2.25).

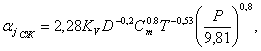

Для такту стиску розрахунок вівся з використанням рівняння:

(2.33)

(2.33)

а такту горіння – розширення по формулі:

(2.34)

(2.34)

де КV – коефіцієнт, що враховує швидкісний режим:

![]() (2.35)

(2.35)

Для такту випуску розрахункова формула має вид:

![]() (2.36)

(2.36)

а такту наповнення:

![]() (2.37)

(2.37)

У формулах (2.33), (2.34), (2.36) і (2.37) Cm=S×n /30 - середня швидкість поршня.

При моделюванні газообміну між об’ємами циліндра, впускним і випускним колекторами, що відбувається через відкриті газорозподільні органи, параметри газу в циліндрі визначаються шляхом рішення наведеної вище системи рівнянь (2.1)…(2.4), що у цьому випадку приймає вид:

![]() (2.38)

(2.38)

(2.39)

(2.39)

![]() (2.40)

(2.40)

де qv=0 – тепловиділення від згоряння палива відсутнє.

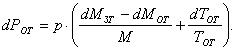

Інтенсивність потоку маси через контрольні поверхні газорозподільних органів у залежності від виду витікання визначається по формулах:

- для підкритичного витікання:

(2.41)

(2.41)

- для надкритичного витікання:

(2.42)

(2.42)

де р1 і r1 - тиск і густина робочого тіла з боку контрольної поверхні, де вони більше;

р2 - тиск робочого тіла з того боку контрольної поверхні, де воно менше;

µ1 -коефіцієнти витрати через газорозподільні органи;

k - показник адіабати (береться з урахуванням складу і температури робочого тіла).

Ентальпія робочого тіла, що перетинає контрольну поверхню, визначається по загальмованих параметрах:

![]() (2.43)

(2.43)

де Cpmi і Ti - середня ізобарна масова теплоємність і температура з того боку контрольної поверхні, де тиск більший.

У результаті чисельного інтегрування системи рівнянь (2.38)…(2.40) можна отримати поточні значення тиску, температури і складу робочого тіла в циліндрі, а також показники якості процесу газообміну: маса повітряного заряду, коефіцієнти витоку продувного повітря і залишкових газів, середній тиск насосних утрат.

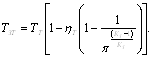

Параметри робочого тіла у випускному колекторі визначаються шляхом чисельного інтегрування рівнянь:

![]() (2.44)

(2.44)

(2.45)

(2.45)

![]() (2.46)

(2.46)

отриманих з основної системи (2.2)…(2.5).

Тут qv=0 і d=0, тому що у випускній системі відсутнє тепловиділення та об’єм колектора постійний V = const, значення Z1 залежить від типа системи випуску: одноколекторна чи двохколекторна. Для одноколекторної системи, як джерела маси виступають циліндри (Z1), а як стік – вхідний патрубок турбіни, тому підсумовування по кількості контрольних поверхонь для кожного випускного колектора йде до (Z1 + 1).

Величиною втрат теплоти в теплоізольованих колекторах дизелів Д80 можна зневажити, тому:

![]() (2.47)

(2.47)

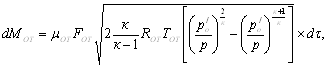

Моделювання роботи турбокомпресора ведеться з урахуванням руху його ротора під дією моменту від газових сил, які діють на колесо турбіни, і моменту опору, створеного компресором і механічними втратами. Тоді рівняння руху ротора буде мати вид:

![]() (2.48)

(2.48)

де JTK – момент інерції ротора турбокомпресора;

MTi - момент на турбіни, по "i-му" входу газів;

MK і Mмех – гальмовий момент компресора і механічних утрат;

щТК - частота обертання ротора.

Моменти сил газів на колесах турбіни і компресора можна визначити по формулах:

![]() (2.49)

(2.49)

![]() (2.50)

(2.50)

де GTi і GK – миттєві витрати газу через "i-ий" вхід турбіни і компресора;

Над.Ti і Над.K - миттєві адіабатні питомі роботи на турбіні і компресорі по "i-му" входу;

зTi і зK- миттєві к.к.д. турбіни і компресора;

Ммех- береться по паспортним даним турбокомпресора.

Величини Над. Ti і Над.К можна визначити по формулах:

(2.51)

(2.51)

(2.52)

(2.52)

де рТі й рЗ.Т - тиск газу перед "i-м" входом у турбіну і за турбіною;

рк - ступінь підвищення тиску в компресорі;

ТТі і То - температура газу перед турбіною і повітря перед компресором;

k і kTi - показники адіабат повітря і продуктів згоряння (визначається з урахуванням складу і температур газу).

Для всіх досліджуваних модифікацій двигунів сімейства Д80 передбачається використовувати турбокомпресори, які випускаються серійно у ВО "Пенздизельмаш" (Росія). Це турбокомпресори ТК-41, ТК-30, ТК-23 і ТК-18. Характеристики компресорів цих турбокомпресорів у виді графічних залежностей відомі. Ці характеристики введені в програму розрахунку у вигляді поліномів третього ступеня, отриманих шляхом обробки паспортних графічних характеристик:

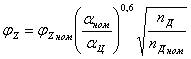

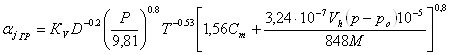

![]() (2.53)

(2.53)

![]() (2.54)

(2.54)

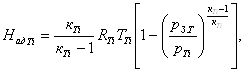

Характеристики турбін зазначених вище турбокомпресорів вводяться в програму розрахунку у вигляді апроксимуючих залежностей, запропонованих у [12]:

![]() (2.55)

(2.55)

де В, В1, В2 і В3 – постійні коефіцієнти; Х=Хад./Хопт; Хад.=U/Сад.;

Хопт.,- значення Хад, при якому досягається максимум значення к.к.д. зТ.max;

eп –ступінь геометричної парціальності турбіни;

б –кут виходу потоку із соплового апарата турбіни.

Для повнопоточної турбіни вираження (1.55) має вигляд:

![]() (2.56)

(2.56)

Для визначення параметрів газів за турбіною в розрахунковій схемі двигуна (див. рисунок 1.1) виділена окрема зона, відділена двома контрольними поверхнями: однієї – від турбіни, іншої – від глушителя. Вона представлена у вигляді ємності визначеного об’єму, витікання газу з який відбувається через еквівалентний отвір з гідравлічним опором, рівним опору трубопроводу від турбіни до глушителя.

Для опису процесу в такій ємності можна скористатися рівняннями збереження маси, енергії й рівнянням стану у вигляді:

dM = dMЗТ - dMОТ , (2.57)

![]() (2.58)

(2.58)

(2.59)

(2.59)

У даній системі dMЗТ визначається по видатковій характеристиці турбіни з урахуванням, що

dMЗТ = GЗТ dt, (2.60)

а маса газу, що вийшов через еквівалентний отвір по формулі:

(2.61)

(2.61)

де р- тиск газів у зоні;

![]() – тиск газів

на вході в глушитель;

– тиск газів

на вході в глушитель;

∆р- гідравлічний опір глушителя.

Температура газу на виході з турбіни визначається по формулі:

(2.62)

(2.62)

Основні зовнішні й індикаторні показники двигуна визначаються по відомих формулах.

Ефективна потужність дорівнює:

![]() (2.63)

(2.63)

а питома ефективна витрата палива дорівнює

![]() (2.64)

(2.64)

де z і Vh - число циліндрів і робочий об’єм циліндра; ре- середній ефективний тиск.

У моделі ре визначається по формулі:

ре=рі - рмо+ рнх (2.65)

де рі й рнх – середній індикаторний тиск і середній тиск насосних ходів, обумовлені в процесі розрахунку робочого циклу, Па:

(2.66)

(2.66)

pмо – середній тиск механічних опорів, Па;

pмо – визначається тільки експериментальним шляхом. Причому для одержання достовірних даних приходиться використовувати відразу кілька методів: обробка індикаторних діаграм, прокручування двигуна від стороннього джерела енергії, метод “вибігу”, відключення циліндрів. Результати експериментів вводяться звичайно, в модель робочого циклу у виді емпіричної залежності pмо від параметрів, що характеризують режим двигуна. Якщо моделюється робочий цикл проектованого двигуна (якого немає в металі). то в модель вводять емпіричні залежності по двигунах близької розмірності і швидкості. У даній роботі середній тиск механічних утрат pмо визначається по емпіричній формулі, яка отримана в результаті обробки експериментальних даних по двигунах Д70:

pмо =0,45 pі0,35(4,667+Cm) (2.67)

2.1 Методика розрахунку утворення оксидів азоту в циліндрі дизеля

Оксиди азоту, що утворяться при згорянні органічного палива в повітрі, розділяють на термічні, швидкі і паливні. В основі такої класифікації лежать уявлення про різні механізми утворення NOx [13]. Експериментально доведено [14], що у випускних газах дизелів кількість оксиду азоту NO складає вище 90% від всіх інших окислів азоту. У роботах [13...15] показано, що при температурах вище 2000 К утворення NO відбувається по термічному механізмі, і при рішенні практичних задач внеском інших видів механізму утворення загальної концентрації NO можна зневажити. Такий підхід обумовив широке використання для розрахунків процесів утворення NO математичних моделей, що базуються на рівняннях термічної теорії, запропонованих у роботі [15].

У даній роботі на основі термічної теорії шляхом узагальнення даних про кінетику реакцій і обліку особливостей згоряння в дизелях була розроблена і прийнята для практичного використання двозонна модель утворення оксиду азоту. Модель базується на допущенні, що утворення NO у зоні продуктів згоряння, де місцевий коефіцієнт надлишку повітря a =1, відбувається двома шляхами: ланцюговим і бімолекулярним [14, с. 35].

У ланцюговому механізмі основними реакціями є:

k1n

N2+O2 NO + N , (2.68)

k1p

k2n

N+O2 2NO (2.69)

k2p

При бімолекулярному механізмі утворення оксиду азоту відбувається наступна реакція:

k4n

N2+O2 2NO (2.70)

k4p

|

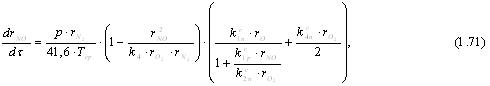

На підставі цих посилок було отримано диференціальне рівняння, що дозволяє розраховувати концентрацію rNO оксиду азоту в будь-який момент часу в зонах продуктів згоряння [14, c.42]:

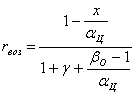

де р – поточне значення тиску газів у циліндрі, Тср – поточна середня по масі газу температура всіх продуктів згоряння. Вона визначається з урахуванням зміни за часом кількості молей свіжого заряду і продуктів згоряння (Мпз=f1(t), Мсм=f2(t)) і відомої емпіричної залежності для закону згоряння палива x=x(t), а також відомих умов теплообміну між газом у циліндрі й стінками.

У роботі [14] приведені всі необхідні залежності для розрахунку констант швидкості реакцій k4, k1n, k1p, k2n, k4n , рівноважних концентрацій r, rNO, r, r2 і середньої по масі температури Тср у зоні продуктів згоряння.

Диференціальне рівняння (2.71) дозволяє підрахувати зміну концентрації rNO за деякий проміжок часу dt (крок розрахунку), якщо мають місце реакції, що йдуть по рівняннях (2.68)…(2.70), відомі поточні миттєві значення р, Тср, r, rNO, r, r2, а кількість молів продуктів згоряння не змінюється. Рівняння (2.71) дає лише усереднений облік зміни за часом кількості молів продуктів згоряння – через поточні значення тиску і температури, що, у свою чергу, залежать від кількості молів. У дійсності концентрація NO змінюється за рахунок дії декількох механізмів. Припустимо, що протікають наступні процеси:

- реакції утворення NO по рівняннях (2.68)…(2.70);

- додавання в зону продуктів згоряння порцій нових, тільки що утворених

продуктів;

- додавання в зону, де відбуваються процеси утворення NO , порцій

продуктів згоряння, що унаслідок турбулентного перемішування виявилися

на якийсь час біля відносно холодної стінки камери згоряння й остигнули до

температур, при яких реакції по рівняннях (2.68)…(2.70) не йдуть.

У знову утворених порціях продуктів згоряння початкова концентрація rNO = 0, тому що реакції по рівняннях (2.68)…(2.70) тільки починаються. Унаслідок додавання порцій, що не містять NO, відбувається «розведення» існуючої зони продуктів згоряння, що викликає зменшення концентрації окису азоту.

Розглянемо детальніше роль теплообміну між зоною продуктів згоряння і стінками циліндра. Як уже підкреслювалася, середня по масі температура продуктів згоряння визначається в [14] з обліком конвективного теплообміну. Інтенсифікація теплообміну приводить до зменшення Тср і швидкостей утворення NO за рахунок зменшення констант швидкостей реакцій. Насправді конвективний теплообмін між газом і стінками циліндра викликає більш складний зв'язок між рівнем температури продуктів згоряння й інтенсивністю утворення NO. Він обов'язково передбачає наявність градієнта температури в газі біля стінки. Причому безпосередньо біля стінки газ приймає її температуру. Якщо врахувати те, що температура стінки камери згоряння знаходяться в межах 450…500 К, а реакції утворення NO протікають, починаючи з температури 2000 К та вище, те можна зробити висновок про те, що поблизу стінок камери згоряння існує зона, у якій реакції утворення NO через низьку температуру не протікають. Розміри цієї зони обмежені, з одного боку, поверхнею камери та кришки циліндра, а, з іншого боку – умовною ізотермічною поверхнею з температурою 2000 К. Таким чином, ми приходимо до трьох зонної моделі процесів у циліндрі, що передбачає існування зони свіжого заряду, зони продуктів згоряння, у якій відбуваються реакції утворення NO (надалі активна зона), і зони продуктів згоряння поблизу стінки циліндра, де утворення NO не відбувається (надалі пасивна зона). Рух турбулентних молів викликає безупинне перемішування газів в активній і в пасивній зонах. Тому поточні значення концентрації NO будемо в обох зонах вважати однаковими. При цьому пасивна зона виконує роль буфера, у якому процеси, що протікають по рівняннях (2.68)…(2.70), не відбуваються, але значення поточної концентрації NO у цій зоні змінюються за часом унаслідок перемішування з газом активної зони.

Виходячи з приведених вище уявлень про характер протікання процесів у зоні продуктів згоряння, можна запропонувати математичну модель для розрахунку концентрації термічного оксиду азоту в циліндрі дизеля, що буде враховувати утворення NO по реакціях (2.68)…(2.70), зменшення концентрації внаслідок розведення зони продуктів згоряння порціями газу не утримуючого NO і наявність пасивної зони біля стінки.

Кількість молів NO значно менше, ніж кількість молів продуктів згоряння. Це дає можливість визначати концентрацію оксиду азоту в зоні продуктів згоряння по спрощеній залежності:

![]()

е MANO(t), MPNO(t) – кількість молів оксиду азоту в активній і в пасивній зонах; МАПС(t), МАПС(t) – кількість молів продуктів згоряння в активній і в пасивній зонах.

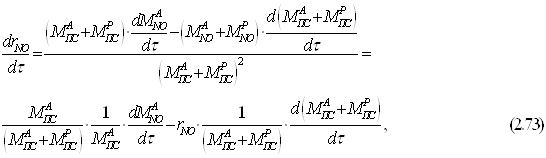

Тоді похідна від концентрації за часом може бути виражена по формулі:

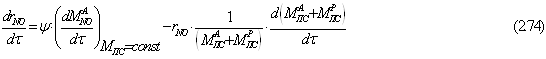

або

Коефіцієнт y у рівнянні (2.74) являє собою відносне число молів продуктів згоряння, що знаходяться в активній зоні.

Похідна (dMNOA /dt)МПС=const характеризує зміну концентрації NO в активній зоні в результаті реакцій (2.68)…(2.70) при фіксованому числі молів продуктів згоряння і цілком збігається з правою частиною рівняння (2.71). Інший член рівняння (2.74) можна розглядати, як виправлення, що враховує зміну концентрації NO у результаті розведення знову утвореними порціями продуктів згоряння. Знак (-) перед цим виправленням підкреслює той факт, що розведення завжди викликає зменшення концентрації.

Далі зробимо оцінку значення коефіцієнта y у формулі (2.74).

Відомо, що в турбулентному потоці, обмеженому двома рівнобіжними площинами, профіль швидкості в напрямку, перпендикулярному поверхні, визначається емпіричною формулою [16, c. 57]:

w(y) = wo×(y/d)1/m , (2.75)

де y і d - відповідно відстані від поверхні до точки в потоці і до осі симетрії потоку, wo – максимальна швидкість потоку, а саме, швидкість на осі симетрії потоку.

Приймемо для продуктів згоряння число Прандтля Pr=1. Тоді швидкість горіння і надлишкові щодо температури стінки ТСТ температури газу в потоці будуть між собою подібні. Надлишкову температуру газу в будь якій точці потоку можна знайти, як

q = qо×(y/d)1/m, (2.76)

де q = Т- ТСТ , qо =То -ТСТ

У формулі (1.76) замість максимальної надлишкової температури запишемо її вираз через середню по масі надлишкову температуру в зоні продуктів згоряння. У цьому випадку будемо мати:

q = qСР×(ь+1)×(н.d)1.ь .ь = (ЕСЗ –ЕСЕ)×(ь+1)×(н.d)1.ь .ь (2ю77)

Відносне число молів продуктів згоряння в пасивній зоні буде залежати від відносних розмірів пасивної зони і від абсолютних значень середньої по масі температури в пасивній зоні і середньої по масі температури всіх продуктів згоряння:

МПСР/(МПСР + МПСА) =(yТ=2000/d)×(TCP/TCPP) (2.78)

У пасивній зоні розподіл температури в напрямку, перпендикулярному до стінки, має характер близький до лінійного. Тому приймемо:

ТСРР=0,5×(ТСТ+2000) (2.79)

Вирішуючи (1.77), (1.78) і (1.79) одержимо формулу для визначення коефіцієнта y:

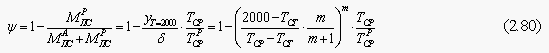

Розрахунок похідної (dMNOA /dt)МПС=const тепер варто проводити, використовуючи не середню по масі температуру всіх продуктів згоряння ТСР, а середню по масі температуру продуктів згоряння в активній зоні, тому що саме від температури в активній зоні залежать значення констант швидкостей реакцій по рівняннях (2.68)…(2.70). Цю температуру можна визначити по формулі:

Значення m у (2.75)…(2.81) для турбулентного потоку залежить від числа Рейнольдса Re. Збільшення Re приводить до збільшення m. У трубах при Re=1,1×105 m=7, а при Re=3,24×106 m=10 [16, c.57]. За даними [17], у камерах згоряння дизелів різних типів число Re у період згоряння знаходиться в межах 1×105…5×106... Виходячи з цього, можна прийняти m=8...10. Інтегрування рівняння (1.74) при початкових умовах rNO(t)t=0=0 дозволяє визначити поточну концентрацію оксиду азоту в зоні продуктів згоряння.

Поточну середню концентрацію NO , а саме, число молів NO , віднесене до загального числа молів заряду в циліндрі, можна визначити по формулі:

З приведеної трьохзонної моделі, як окремий випадок випливає базова двохзонна модель [14]. Для цього потрібно прийняти m® ¥ і припустити, що додаток у (2.74), що враховує розведення зони продуктів згоряння новими порціями, дорівнює нулю.

Приведена вище модель реалізована в програмі розрахунку робочого процесу тепловозного дизеля типу Д80. Результати розрахунку викидів оксидів азоту приведені у виді графіків у розділі 3.

математичний тепловозний двигун дизель

3. ВИБІР РАЦІОНАЛЬНОЇ ТЕПЛОВОЗНОЇ ХАРАКТЕРИСТИКИ ДИЗЕЛЯ 10Д80 ІЗ ДВОМА НОМІНАЛЬНИМИ ПОТУЖНОСТЯМИ 590 КВТ ТА 883 КВТ ДЛЯ МАНЕВРОВОГО ТЕПЛОВОЗА ТЕМ103

Маневрові тепловози з дизелями з номінальною потужністю Ne = 588 кВт (800 к.с.) досить широко використовуються на промисловому транспорті й на “Укрзалізниці”. Це в основному тепловози ТГМ4М. Багато хто з них уже відробили свій термін і застаріли як фізично, так і морально. Установлені на них дизелі мають завищені витрати палива і не відповідають сучасним техніко-економічним вимогам. Так, наприклад, сeредньоексплуатаційна витрата палива на тепловозах ТГМ4 складає ge сер.е. = 0,265 кг/(кВт.год). Тому актуальним є розробка нових вітчизняних маневрових тепловозів даної потужності з дизелями українського виробництва, зокрема з дизелями типу Д80.

Для дизеля маневрового тепловоза дуже важливим є його надійність і довговічність, паливна економічність і прийомистість. Тому для дизеля маневрового тепловоза бажано мати як можна меншу частоту обертання колінчатого вала на режимі номінальної потужності. Найбільш розповсюдженим значенням частоти обертання колінчатого вала для середньообертових дизелів маневрових тепловозів з електропередачею є величина nном =750 хв-1. Рівень форсування номінального режиму роботи дизеля по середньому ефективному тиску з погляду довговічності і надійності роботи повинний бути нижче (ре= 8...9 бар), а з погляду паливної економічності – вище (ре= 13...16 бар). У цьому плані компромісним варіантом можна вважати ре= 11...14 бар. При виборі дизеля на режим номінальної потужності Ne = 588 кВт можливі наступні варіанти:

1) 4ЧН26/27 (11Д80) з nном =1000 хв-1, при цьому ре= 12,35 бар;

2) 4ЧН26/27 (11Д80) з nном =750 хв-1, ре= 16,35 бар;

3) 6ЧН26/27 (10Д80) з nном =1000 хв-1, ре= 8,23 бар;

4) 6ЧН26/27 (10Д80) з nном =750 хв-1, ре= 10,98 бар;

При цьому 1-й та 2-й варіанти це рядні чотирьохциліндрові дизелі, що мають незначну масу, що збільшує масу баласту тепловоза. Крім того, у другого варіанта маються проблеми із системою ГТН і дуже великих значень тиску згоряння при високому ступені форсування. Це зменшує надійність і довговічність роботи такого дизеля, вимагає високих рівнів наддування (до 3...3,3 бар). До того ж чотирьохциліндрові дизелі по потужності вже не можна форсувати до 880…1000 кВт, що суттєво з точки зору універсалізації перспективного тепловозу при різних потребних потужностях. Що стосується третього варіанта, то, як уже було сказано вище, для дизеля маневрового тепловоза небажано мати високу частоту обертання колінчатого вала на режимі номінальної потужності, тому що це приводить до затягування перехідних процесів і до перевитрати палива на них. До того ж дуже малий ступінь форсування при цьому приведе до поганої паливної економічності. При створенні нової серії вітчизняних маневрових тепловозів різного призначення бажано розробити універсальний тепловоз з уніфікованими кузовами, але з дизель-генераторами різної потужності. При цьому габаритні показники дизель-генераторів повинні бути однаковими, що здійсненно тільки при однакових по числу циліндрів дизелях. Тому, з огляду на створення варіантів тепловозів з дизелем 10Д80 із номінальною потужністю Ne = 883 кВт (1200 к.с.) необхідно здійснити четвертий варіант. Четвертий варіант з Ne = 588 кВт може бути здійснено при вже досягнутому на дизелях Д80 рівні середнього ефективного тиску, а з Ne = 883 кВт при ре = 16,5 бар.

Мета дослідження полягала у перевірці ефективності дизеля 10Д80 із сполученням вихідних параметрів, що повинні забезпечувати мінімальне значення середньоексплуатаційної витрати палива gе сер.е..

Дизель, який розглядався, має двох колекторну імпульсну випускну систему з двохзаходною турбіною. Конструктивно цей варіант типовий для дизелів сімейства Д80 і забезпечується заготівлями елементів колектора, що уже випускаються для дизелів 4Д80 і 1Д80.

Для прийнятих вихідних основних конструктивних параметрів при перевірці ефективності по середньоексплуатаційній питомій витраті палива накладалися обмеження на максимальний тиск згоряння рz і температуру газів перед турбіною ТТ. З огляду на середній рівень форсування дизеля 10Д80 и виходячи з забезпечення надійності і довговічності роботи для варіанта 10Д80 з Ne = 883 кВт ці обмеження були встановлені в розмірі рz =13 МПа і ТТ = 823К. Численні випробування дизелів Д70 і Д80 підтвердили їх працездатність при вищевказаних обмежувальних параметрах. Крім того, аналізувався отриманий рівень максимальної частоти обертання ротора турбокомпресора ТК18С. У принципі можна досягти отриманих при розрахунку значень nTКмах, застосувавши спеціальні конструктивні заходи. Але для турбокомпресорів ТК18 виробництва «Пенздизельмаш» nTKmax=40000 хв-1.

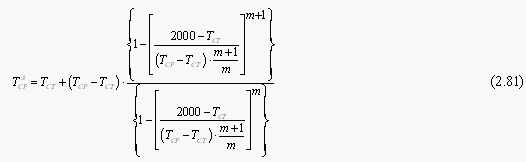

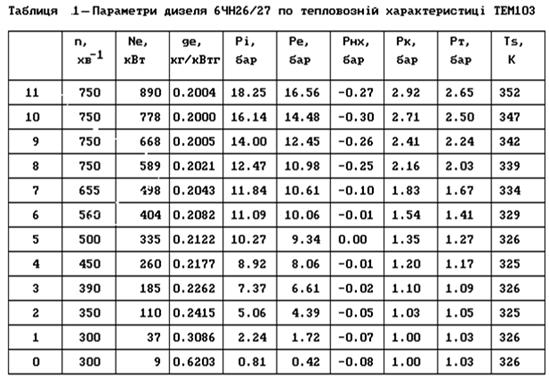

Робочий процес дизеля з Ne = 590 кВт, nном =750 хв-1, ре= 11 бар розраховувався на всіх дев'ятьох позиціях контролера машиніста відповідних наступним позиціям експлуатаційної характеристики з наступною відносним тимчасовим завантаженням t на кожній позиції:

поз. 8: Ne= 590 кВт, n = 750 хв-1, t = 1,5%;

поз. 7: Ne= 500 кВт, n = 655 хв-1, t = 1,3%;

поз. 6: Ne= 405 кВт, n = 560 хв-1, t = 1,2%;

поз. 5: Ne= 335 кВт, n = 500 хв-1, t = 3,7%;

поз. 4: Ne= 260 кВт, n = 450 хв-1, t = 4,4%;

поз. 3: Ne= 185 кВт, n = 390 хв-1, t = 8,7%;

поз. 2: Ne= 110 кВт, n = 350 хв-1, t = 8,8%;

поз. 1: Ne= 37 кВт, n = 300 хв-1, t = 3%;

поз. 0: Ne= 9 кВт, n = 300 хв-1, t = 45,6 %;

Ще три позиції додаються по навантажувальній характеристиці при n = 750 хв-1:

поз. 11: Ne= 883 кВт, n = 750 хв-1, t = 4,4%;

поз. 10: Ne= 780 кВт, n = 750 хв-1, t = 8,7%;

поз. 9: Ne= 670 кВт, n = 750 хв-1, t = 8,7%;

При дослідженні фази газорозподіли бралися штатними: кут відкриття випускних клапанів jе = 130о п.к.в.; кут закриття випускних клапанів jе' = 405оп.к.в.; кут відкриття впускних клапанів jd = 390оп.к.в.; кут закриття впускних клапанів jd' = 584о п.к.в.

Кут початку упорскування палива в циліндр jвпр= 713о п.к.в.. Ступінь стиску e = 12.5. Площа мінімального прохідного перетину соплового апарата турбіни ТК18 Fca = 42 см2 (2Ч21 см2).

Аналіз ефективності вихідного варіанта необхідний для оцінки можливості забезпечення уніфікації елементів розподільного вала, поршнів і їхніх камер згоряння, елементів випускних колекторів дизеля 10Д80 с подібними елементами інших дизелів сімейства Д80.

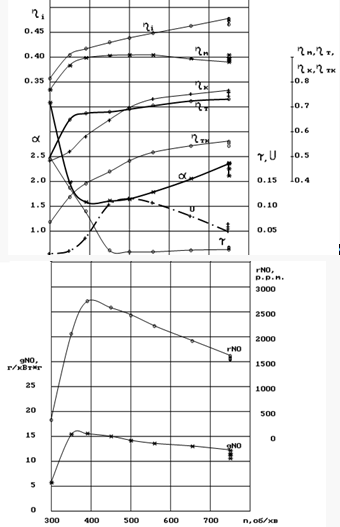

Результати розрахунку робочого циклу дизеля 10Д80 с вихідними параметрами на режимі номінальної потужності приведені на рисунку 3.1. Тут і далі під такими ж рисунками, що є копіями екрана монітора ПЕОМ, приведені основні показники роботи дизеля. Ці показники означають наступне:

Ni – індикаторна потужність у кВт;

Ne – ефективна потужність у кВт;

Етк1 - ККД турбокомпресора;

gi і ge - індикаторна й ефективна витрати палива, кг/(кВт·год);

Еvs – коефіцієнт наповнення (hvs);

Рі і Ре – середній індикаторний і середній ефективний тиск в Па;

gam – коефіцієнт залишкових газів (g );

Еі й Ееf - індикаторний (hі) і ефективний (hе) ККД дизеля;

Ац - коефіцієнт надлишку повітря в циліндрі дизеля (a);

Рк і Рs - тиск наддувного повітря після компресора і перед

впускними клапанами (рк і рs) у Па;

Vпр - коефіцієнт витоку продувного повітря (u);

Wog – відносні втрати теплоти в робочому циклі через

стінки циліндра в охолоджуючу рідину й в масло (w);

Ртс – середній за цикл тиск газів перед турбіною в Па (рТср);

Рнх - середній тиск насосних ходів у Па (рнх);

Тк і Тs - температури повітря після компресора і після охолоджувача

наддувного повітря в К;

Ек1 – ККД компресора (hК) турбокомпресора;

Рz – максимальний тиск згоряння в Па (рz);

Ттс – середня температура випускних газів перед турбіною, К (ТТср);

Del – відносне не в’язання масового балансу в %;

fng – кут початку горіння палива (jн) в оп.к.в.;

nтк – частота обертання ротора турбокомпресора, хв-1;

Вс – циклова подача палива у циліндр дизеля на даному режимі роботи, кг,

fz – тривалість горіння палива (jz) в оп.к.в.;

Gs – витрата повітря через дизель у кг/с;

Gот – витрата газів через пропускний клапан, кг/с, (у нашому

випадку такого клапану немає);

m – показник в емпіричній характеристиці згоряння Вібе;

Ет1 – ККД турбіни турбокомпресора;

gNO – питомий, у г/(кВт·год), викид оксидів азоту;

На самому рисунку показані також криві зміни тиску по куті повороту колінчатого вала у випускних колекторах Рт (суцільною лінією в одному колекторі, крапками – в іншому), у впускному ресивері Рs, у першому по порядку роботи циліндрі Р. Останнє показано в двох масштабах: по лівій шкалі в процесах стиску, горіння і розширення, а в період газообміну по правій шкалі, також як Рт і Рs. Також тут показані середня температура газів у циліндрі - t і частота обертання ротора ТК - ntk.

Аналізуючи результати, отримані при моделюванні режиму номінальної потужності у вихідному варіанті дизеля 10Д80, можна укласти, що питома ефективна витрата палива (ge = 0,2004 кг/(кВт·год)) є майже рекордною для дизеля сімейства Д80. При цьому індикаторний ККД досить високий (hі = 0,466), і завдяки невеликим насосним втратам (рнх= - 0,273 бар) маємо і непоганий механічний ККД дизеля (hм=0,907). При значенні площі прохідного перетину соплового апарата турбіни ТК18С Fca= 42 см2 виходить середній тиск наддування (рs=2,89 бар), який вище за середній тиск випускних газів у випускному колекторі (рТср =2,65 бар). При цьому інтенсивність продувки циліндрів достатня (u=0,063) с точки зору охолодження випускних клапанів [20]. Це зв'язано з тим, що імпульс тиску випускних газів від сусіднього у даному колекторі циліндра не накладається на перекриття клапанів, та не порушує продувку циліндрів. Це також сприяє великому значенню коефіцієнта наповнення (зvs = 0,975) і малому коефіцієнту залишкових газів (г = 0,013). Достатньо інтенсивна продувка циліндрів приводить до відносно невеликої при даному рівні форсування температури випускних газів (ТТср=811 К) чому сприяє також й високий коефіцієнт надлишку повітря (a= 2,11). Ця обставина, а також припустимий максимальний тиск згоряння (рz = 129 бар) повинні забезпечити достатню надійність роботи дизеля в експлуатації, що особливо важливо в умовах кругло добової роботи маневрових тепловозів.

Результати розрахунків робочого циклу дизеля 10Д80 с вихідними параметрами з двохколекторною випускною системою на всіх точках експлуатаційної характеристики представлені в таблицях 3.1 і 3.2 і на рисунках 3.2 і 3.3. Практично у всьому діапазоні характеристики дизель працює з високими значеннями коефіцієнта надлишку повітря a. Тільки на режимах 2…6 позиціях контролера машиніста (n = 350…560 хв –1) a <2. У результаті температура випускних газів tТ не перевершує припустимого значення 550оС. На основних робочих режимах мають місто малі коефіцієнти залишкових газів (г=0,01…0,04) та достатні з точки зору охолодження деталей циліндро-поршневої групи значення коефіцієнтів утікання повітря (u = 0,05…0,11). Це сприяє зменшенню димності випускних газів та охолодженню випускних клапанів. У діапазоні малих навантажень при n = 300…390 хв-1 наддування практично немає, у результаті чого падає індикаторний і механічний ККД дизеля і збільшується питома ефективна витрата палива. Цьому сприяє також збільшення коефіцієнта залишкових газів г і зменшення коефіцієнта наповнення зvs. Насосні втрати незначні, а на 5=ій позиції контролера машиніста навіть нульові і тому значення механічного ККД доходить до hм = 0,91. Середньоексплуатаційні питомі викиди оксидів азоту gNO =12,3 г/(кВт·год), що менше припустимих gNO =16 г/(кВт·год), тому згідно [22] дизель екологічно небезпечний.

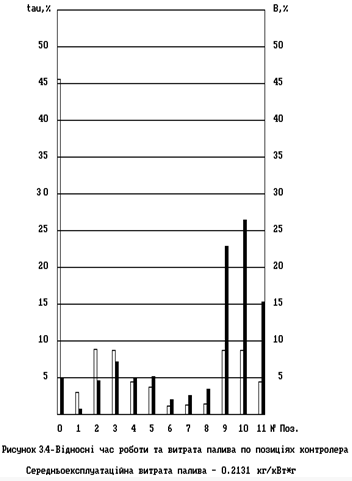

На рисунку 3.4 приведена гістограма розподіли завантаження дизеля в експлуатації за часом (білі прямокутники). Там же показана частка палива, у відсотках, витрачена на кожнім розглянутому режимі експлуатаційної характеристики (чорні прямокутники). Приведене також отримане значення середньо експлуатаційної питомої ефективної витрати палива для 11-ти позиційного варіанту роботи з номінальною потужністю Ne = 883 кВт, яке склала gе сер.е.= 0,2131 кг/(кВт·год). Це надто нижче ніж у тепловозів ТЕМ2М з дизелем ПДГ1М (gе сер.е.= 0,281 кг/(кВт·год)). При роботі на 8-ми позиційному контролері з номінальною потужністю Ne = 588 кВт gе сер.е.= 0,2374 кг/(кВт·год). Це значення теж значно менше ніж у прототипу дизеля 211Д-3М тепловоза ТГМ4М (gе сер.е.= 0,265 кг/(кВт·год)).

![]()

![]()

В результаті проведеного дослідження можна зробити наступні висновки:

1) Тепловозний дизель 10Д80 (6ЧН26/27) при роботі у складі перспективного вітчизняного тепловозу ТЕМ103 має експлуатаційну паливну економічність на рівні кращих світових зразків і значно перевищує економічність прототипів, як за номінальною потужністю 588 кВт, так й при номінальній потужності 883 кВт;

2) При роботі на 8-ми позиційному контролері машиніста температура випускних газів не перевищує 500оС, рівень утікання продувного повітря знаходиться у межах u = 0,05…0,11, що за даними спеціальних випробувань попередника дизеля Д70 дозволяє стверджувати про надійність роботи випускних клапанів. Максимальний тиск згоряння взагалі низький і не перевершує 11 МПа. Все це сприяє надійній роботі дизеля у експлуатації;

3) При необхідності отримання більших потужностей на окремих тепловозах ТЕМ103 можна забезпечити за допомогою 11-ти позиційного контролера машиніста ще три форсовані режими 670, 780 та 890 кВт по навантажувальній характеристиці при 750 хв-1. При цьому температура випускних газів зростає до 538оС, що не перевищує припустимих значень (550оС), рівень утікання продувного повітря u = 0,06, що сприяє надійності роботи випускних клапанів. Максимальний тиск згоряння зростає до 13 МПа, що за даними КБСД ДП “Завод ім. Малишева” не повинно привести до порушення газового стику.

4) Для універсалізації дизеля 10Д80, як для номінальної потужності 588 кВт, так й для потужності 883 кВт треба використати турбокомпресор ТК18 з площею прохідного перерізу соплового апарата турбіни Fca = 42 см2 (2Ч21 см2).

5) Викиди оксидів азоту дизелем 10Д80 у складі тепловоза ТЕМ103 на 4 г/(кВт.год) менші встановленої норми по ГСТУ 32001-94.

4. СИСТЕМА ЗМАЩУВАННЯ

4.1 Вихідні дані

- Тип маневрового тепловозу ТЕМ 103;

- номінальна ефективна потужність двигуна Ne =883 кВт;

- температура масла на виході з дизеля t' м =86 С0;

- температура води на вході в систему охолодження масла t' В=66,7 С0;

-

густина масла ![]() 852 кг/м3;

852 кг/м3;

-

діаметр росточки корпуса ![]() =0,32 м;

=0,32 м;

-

відстань між перегородками ![]() =0.1 м;

=0.1 м;

- довжина трубок L=0.8 м;

- кількість охолоджуючих трубок n=494 шт;

- витрата охолоджуючої води GВ=54 м3/ч;

- кількість ходів охолоджуючої води ZВ=2;

- внутрішній діаметр трубок dВН=0,008 м;

-

відстань між зовнішніми твірними по трикутнику ![]() =0,003 м;

=0,003 м;

- середньо експлуатаційна витрата палива gе =0,2131 кг/(кВт ч);

- частка теплоти, яка введена в циліндри двигуна з паливом,

втрачена

в масло![]() %;

%;

4.2 Розрахунок масло охолоджувача

Розрахунок

маслоохолоджувача виконаний для параметрів двигуна при температурі

навколишнього середовища ![]() і номінальною потужністю

і номінальною потужністю ![]() .Маслоохолоджувач

виконаний жорсткими трубними дошками.

.Маслоохолоджувач

виконаний жорсткими трубними дошками.

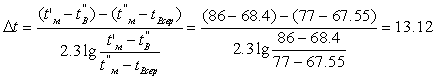

4.2.1 Тепловий розрахунок

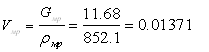

Годинна витрата палива, кг/год:

![]() (4.1)

(4.1)

де gе - з вихідних даних;

Ne - з вихідних даних;

Теплота, яка відведена у масло, кВт:

![]() (4.2)

(4.2)

де qм- з вихідних даних;

ВГ - з формули (4.1);

Qрн - нижня теплота згоряння робочої маси палива (для

дизельного

палива ![]() =

42500 кДж/кг);

=

42500 кДж/кг);

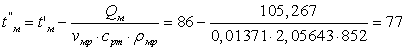

Температура масла на виході з теплообмінника °С:

(4.3)

(4.3)

де Qм- з формули (4.2);

t' м- з вихідних даних;

Срm- з вихідних даних;

![]() з вихідних

даних;

з вихідних

даних;

Температура води на виході °С:

(4.4)

(4.4)

де Qм- з формули (4.2);

t' В- з вихідних даних;

СрВ- з вихідних даних;

Середня температура масла, °С:

![]() (4.5)

(4.5)

де t'' м - з формули (4.3);

t' м- з вихідних даних;

Середня температура води, °С:

![]() (4.6)

(4.6)

де t'' В- з формули (4.4);

t' В- з вихідних даних;

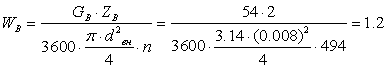

Швидкість охолодження води в трубах, м/с:

(4.7)

(4.7)

де GВ- з вихідних даних;

ZВ- з вихідних даних;

n- з вихідних даних;

dВН- з вихідних даних;

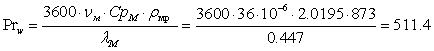

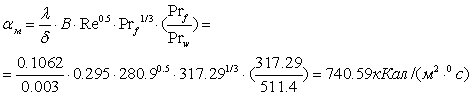

Коефіцієнт тепловіддачі від стінок трубок до охолоджуючої води кВт/м2 К:

(4.8)

(4.8)

![]() =7177,49

=7177,49 ![]() =8,345 кВт/м2

К

=8,345 кВт/м2

К

де

![]() - з

формули (4.1.6);

- з

формули (4.1.6);

![]() - з формули (4.1.7);

- з формули (4.1.7);

dВН- з вихідних даних;

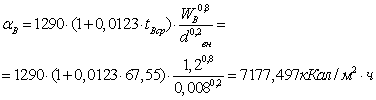

Хорда

сегментної перегородки при центральному куту сегмента ![]() , м:

, м:

![]() (4.9)

(4.9)

де

![]() - з

вихідних даних;

- з

вихідних даних;

Площа перегородки сегмента, м2:

![]() (4.10)

(4.10)

де

![]() - з

вихідних даних;

- з

вихідних даних;

Переріз по ширині для проходу масла, м2 :

(4.11)

(4.11)

де

![]() - з

формули (4.10);

- з

формули (4.10);

![]() - з вихідних

даних;

- з вихідних

даних;

S- з формули (4.9);

Переріз для проходу масла, м2:

![]() (4.12)

(4.12)

де

![]() - з

вихідних даних;

- з

вихідних даних;

b- з вихідних даних;

![]() - з вихідних даних;

- з вихідних даних;

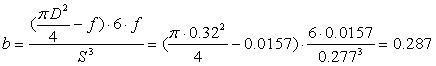

При t мсер визначаємо теплоємність масла, кДж/(кг·К):

(4.13)

(4.13)

де t мсер - з формули (4.6);

Циркуляційна витрата масла через двигун, кг/с:

![]() (4.14)

(4.14)

де Срm - з формули (4.13);

Qм- з формули (4.2);

дtм - перепад температур масла на масляному холодильнику (10...12°С).

У зв'язку з тим, що шестерінчастий масляний насос має погану герметичність між ємностями нагнітання та всмоктування, приймаємо розрахункову витрату масла в 2...З рази вищою, ніж теоретичну за формулою:

![]() (4.15)

(4.15)

де Gмр - з формули (4.14);

Об'ємна циркуляційна витрата масла через двигун, м3/с:

(4.16)

(4.16)

![]()

де Gмр - з формули (4.14);

![]() з вихідних

даних;

з вихідних

даних;

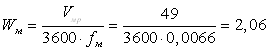

Швидкість руху масла, м/с:

(4.17)

(4.17)

де

![]() -витрата

масла через теплообмінник .

-витрата

масла через теплообмінник .

![]() - з формули (4.12);

- з формули (4.12);

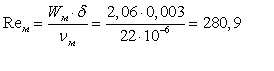

Число Рейнольдса для масла :

(4.18)

(4.18)

де

![]() - з

формули (4.17);

- з

формули (4.17);

![]() - з вихідних

даних;

- з вихідних

даних;

![]() - з вихідних

даних;

- з вихідних

даних;

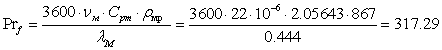

Число Прандля для масла :

(4.19)

(4.19)

де

![]() - з

вихідних даних;

- з

вихідних даних;

Срm - з формули (4.13);

![]() з вихідних

даних;

з вихідних

даних;

![]() - з вихідних

даних;

- з вихідних

даних;

Число Прандля при середній температурі стінки tср=70 0С:

(4.20)

(4.20)

де

![]() - з

вихідних даних;

- з

вихідних даних;

Срm - з формули (4.13);

![]() з вихідних

даних;

з вихідних

даних;

![]() - з вихідних

даних;

- з вихідних

даних;

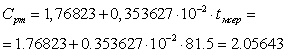

Коефіцієнт тепловіддачі від масла до стінок трубок теплообмінника:

(4.21)

(4.21)

![]()

де

![]() - з

формули (4.18);

- з

формули (4.18);

![]() - з формули (4.19);

- з формули (4.19);

![]() - з формули (4.20);

- з формули (4.20);

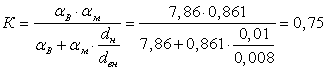

Коефіцієнт тепловіддачі теплообмінника кВт:

(4.22)

(4.22)

де

![]() - з

формули (4.8);

- з

формули (4.8);

![]() - з формули (4.21);

- з формули (4.21);

![]() - з вихідних

даних;

- з вихідних

даних;

![]() - з вихідних

даних;

- з вихідних

даних;

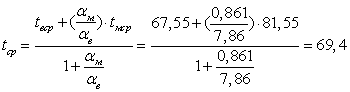

Середня

температура стінки визначена розрахунком ![]() :

:

(4.23)

(4.23)

де

![]() - з

формули (4.6);

- з

формули (4.6);

![]() - з формули (4.5);

- з формули (4.5);

![]() - з формули (4.8);

- з формули (4.8);

![]() - з формули (4.21);

- з формули (4.21);

Середньологорифмічна

різниця температур ![]() :

:

(4.24)

(4.24)

де

![]() - з

формули (4.4);

- з

формули (4.4);

![]() - з формули (4.6);

- з формули (4.6);

![]() - з

формули (4.3);

- з

формули (4.3);

![]() з вихідних

даних;

з вихідних

даних;

Поверхня охолоджувача теплообмінника,м2:

![]() (4.25)

(4.25)

де

![]() - з

вихідних даних;

- з

вихідних даних;

L- з вихідних даних;

n- з вихідних даних;

Поверхня охолоджувача теплообмінника з урахуванням забруднення, м2:

![]() (4.26)

(4.26)

Кількість теплоти відведене теплообмінником,кВт:

![]() (4.27)

(4.27)

де К- з формули (4.22);

F3- з формули (4.26);

![]() - з формули (4.24);

- з формули (4.24);

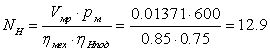

4.3 Розрахунок масляного насоса

Масляні системи всіх тепловозних двигунів виконані циркуляційними проточними. Змащування підшипників в них виконується під тиском, а деталей ЦПГ - розпилюванням масла, що забезпечує високу надійність змащування і інтенсивний теплопідвід від деталей.

Необхідна кількість масла, яка витрачається через двигун в одиницю часу, залежить від циклу та розміру пар, які труться між собою, величини поверхні вузлів, омитих маслом, та інтенсивності теплопідвода від охолоджування поршнів.

Запас масла у дизелі, кг:

![]() (4.28)

(4.28)

де

![]() =

0,7...0,8 кг/кВт

=

0,7...0,8 кг/кВт

Потужність витрачена на привід насоса, кВт:

(4.29)

(4.29)

де

![]() - з

формули (4.16);

- з

формули (4.16);

![]() - з вихідних

даних;

- з вихідних

даних;

![]()

![]() - механічний к.к.д. насоса, який дорівнює

0,85...0,9 та

- механічний к.к.д. насоса, який дорівнює

0,85...0,9 та

враховує втрати потужності на тертя та гідравлічний опір;

![]() - об'ємний

коефіцієнт подачі від 0,7...0,8.

- об'ємний

коефіцієнт подачі від 0,7...0,8.

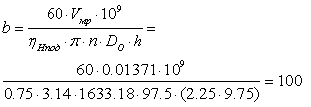

Розміри шестірні насоса визначаються враховуючи те, що об'єм впадин дорівнює об'єму зуба шестерні, висота зуба дорівнює h=2,25m, та кожна шестірня подає масло кожними впадинами.

Діаметр початкової окружності, мм:

![]() (4.30)

(4.30)

де т - прийнятий модуль зуба (для середньообертових дизелів 8...12 мм);

z - число зубців (9...12 шт.);

Частота обертання зубчатого колеса, хв-1:

![]() (4.31)

(4.31)

де U-обводова швидкість колеса (приймається 8ч10 м/с);

![]() - з формули,

(4.30) ;

- з формули,

(4.30) ;

Довжина зуба, мм:

(4.32)

(4.32)

де

![]() - з

формули (4.16)

- з

формули (4.16)

![]() - з формули

(4.30)

- з формули

(4.30)

h - висота зуба, знаходиться як 2,25m, мм;

n - з формули (4.31);

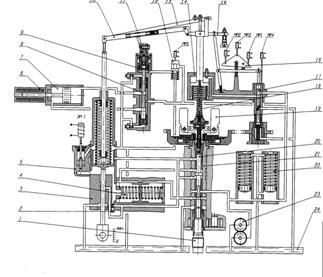

5. СИСТЕМА АВТОМАТИЧНОГО РЕГУЛЮВАННЯ

До системи автоматичного регулювання входить всережимний регулятор частоти обертання та потужності та система автоматичного захисту.

5.1 Регулятор частоти обертання

Дизель 10Д80 має всережимний ізодромний регулятор частоти обертання і навантаження (потужність) відцентрового типу з автоматичною масляною системою, а також з додатковими пристроями, які забезпечують дистанційне управління зміни управління навантаження генератора. Призначення генератора – регулювати кількість палива, яке потрапляє до циліндрів дизеля, і збудження генератора таким чином, щоб підтримувати задану частоту обертання колінчатого вала і дану потужність дизеля на кожному заданому режимі навантаження.

Регулятор виповняє наступні функції:

- управління подачею палива, при цьому змінює положення рейок паливних насосів через важільну передачу і збудженням генератора, змінює положення якоря індуктивного датчика, який включений в ціпок управління збудженням збудника електричного генератора;

- забезпечує можливість використання повної потужності дизеля і обмежує його перевантаження при різних умовах завантаження електричної мережі, яка живиться енергокомплексом, а також при включенні і виключенні допоміжних агрегатів енергосекції;

- автоматично за допомогою коректорів та тиску наддуву, які вбудовані в регулятор, обмежує подачу палива і збудження генератора (генератора енергосекції) при падінні тиску наддувного повітря;

- забезпечує за допомогою електрогідравлічного пристрою дистанційного управління зміну навантаження дизель-генератора.

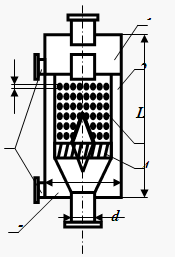

Регулятор частоти обертання складається ( див. рисунок 4.1) з:

- чутливого елемента або вимірника частоти обертання;

- сервомотора, який по сигналу чутливого елемента управляє рейками паливних насосів;

- зворотного зв’язку, який забезпечую стійкість процесу.

Вимірник частоти обертання відцентрового типу складається з двох вантажів 19, які крутяться від привідного валу 1.