Курсовая работа: Теорія розмірних зв’язків у виробах машинобудування. Побудова, розрахунок та аналіз розмірних ланцюгів

Теорія розмірних зв’язків у виробах машинобудування. Побудова, розрахунок та аналіз розмірних ланцюгів

1. Загальні положення розмірних зв’язків

1.1 Види поверхонь деталей та зв’язків між ними

Побудова машини здійснюється шляхом з’єднання деталей. За функціями, які виконують різні поверхні деталей у машині, їх можна поділити на 4 види: виконавчі поверхні, основні та допоміжні бази і вільні поверхні.

Виконавчі поверхні – це поверхні або їх з’єднання, за допомогою яких машина виконує службове призначення.

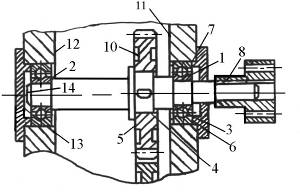

У токарного верстата (рис. 1) – це передній кінець шпинделя, конус пінолі задньої бабки, поверхні різцетримача. Поверхні 1 і 2 (рис. 1) призначені для базування патрона, поверхня 3 – для переднього центра при обробці в центрах, поверхня 4 – для заднього центра, поверхні 5 і 6 визначають положення різця відносно оброблюваної поверхні і безпосередньо передають йому необхідний для обробки рух.

Рис. 1. Види поверхонь на прикладі токарного верстата

У шпинделя поряд з поверхнями 1–3 виконавчими поверхнями є підшипникові шийки, їх торці, бічні поверхні шліців або шпонкових пазів, за допомогою яких шпиндель виконує своє службове призначення, у зубчастого колеса – отвір, один із торців маточини, бічна поверхня шпонкового паза, бічні поверхні зубців.

Основні бази – поверхні деталі, які визначають її положення у виробі.

У вала ступеня редуктора (рис. 2) – це підшипникові шийки 1, 2 і торець 3, у зубчастого колеса – отвір 4, торець 5 і бічна поверхня шпонкового паза, у кришки – циліндрична центруюча поверхня 7, її торець 6 і поверхня одного з отворів для пропускання болтів кріплення кришки.

Допоміжні бази – поверхні деталі, які визначають положення приєднуваних до даної деталі всіх інших деталей.

У корпусу – це отвори під підшипники, у вала – шийка 4, торець 5, шпонкові пази для колеса і напівмуфти, шийка 8 і торець 9.

Рис. 2. Види поверхонь на прикладі вузла редуктора

Вільні поверхні – поверхні деталі, які при роботі в машині не контактують з поверхнями інших деталей.

Вільні поверхні допомогають раніше розглянутим поверхням надати деталі потрібних конструктивних форм, які вимагаються їх службовим призначенням.

Приклади вільних поверхонь: у корпусі – поверхні 11, 12, поверхня 13 кришки, торець 14 вала, поверхня 10 зубчастого колеса і та ін.

Для того щоб виконавчі поверхні машини та її механізми мали можливість рухатись та займати відносне положення, необхідно з’єднати деталі машин, які їх несуть, двома типами інших деталей.

До першого типу відносяться всі деталі, які виконують функції ланок кінематичних ланцюгів машини та її механізмів.

До другого типу відносяться деталі, які використовуються для з’єднання та забезпечення відносного положення перших.

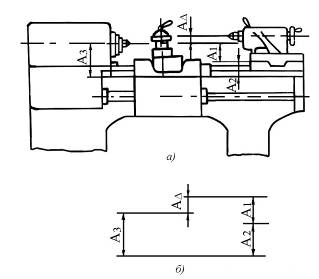

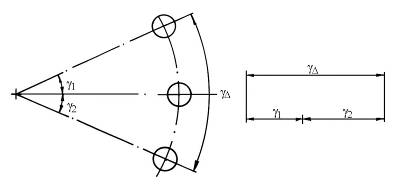

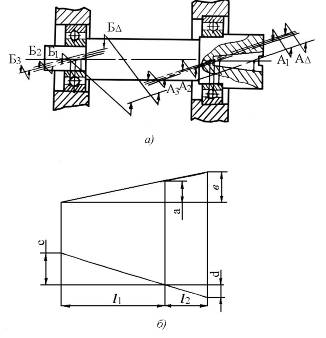

Рис. Конструкційний розмірний ланцюг: а) схема розмірного виду зв’язку; б) схема розмірного ланцюга

Відповідно при складанні машини утворюються два види зв’язків між виконавчими поверхнями: кінематичний і розмірний. Розмірний, у свою чергу, поділяється на два підвиди: перший визначає відстань, другий – повороти поверхонь.

Відстані та повороти виконавчих поверхонь утворюються за допомогою розмірів, які належать цілому ряду деталей.

У загальному випадку всі незалежні, розташовані по замкненому контуру один за одним розміри прийнято називати розмірними ланцюгами [1]. Приклади розмірних ланцюгів показані на рис. 3–5.

Рис. 4. Технологічний розмірний ланцюг

Для забезпечення точності розмірних зв’язків машин використовується теорія розмірних ланцюгів.

Використання теорії розмірних ланцюгів дозволяє знаходити економічні шляхи вирішення завдань, пов’язаних з досягненням і збереженням потрібної точності технологічного процесу.

Рис. 5. Вимірювальний розмірний ланцюг

1.2 Основні поняття та визначення

Розмірним ланцюгом називається сукупність розмірів, що безпосередньо беруть участь у розв’язанні поставленої задачі і утворюють замкнений контур [2].

Лінійні розмірні ланцюги позначаються великими літерами українського алфавіту, кутові – літерами грецького алфавіту. Для спрощення розв’язання розмірних ланцюгів вони зображуються графічно у вигляді розмірних схем (рис. 6).

Рис. 6. Розмірні ланцюги та їх схеми

Розмірний ланцюг складається із замикальної ланки та складових.

Замикальна ланка – це ланка розмірного ланцюга, яка є вихідною при формулюванні задачі, або одержується останньою в результаті розв’язання (в тому числі при виготовленні та вимірюваннях).

Таким чином, замикальна ланка складального розмірного ланцюга – це ланка, яка з’являється в результаті складання, тобто замикальна ланка технологічного розмірного ланцюга – це ланка, яка безпосередньо в даній операції не забезпечується, а є функцією всіх складових ланок даного розмірного ланцюга.

На робочих кресленнях розмір замикальної ланки не проставляється, оскільки вона одержується в результаті виконання розмірів, вказаних на кресленні.

Складовою ланкою розмірного ланцюга називається ланка розмірного ланцюга, із зміною якої змінюється замикальна ланка. Складові ланки розмірного ланцюга нумеруються послідовно в напрямку обертання годинникової стрілки, починаючи з ланки, сусідньої із замикальною.

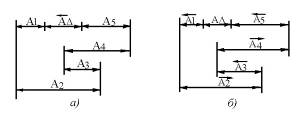

Складові ланки розмірного ланцюга поділяються на збільшувальний і зменшувальний. Збільшувальною називається складова ланки розмірного ланцюга, зі збільшенням якої замикальна ланка збільшується. Зменшувальною ланкою розмірного ланцюга називається складова ланки, зі збільшенням якої замикальна ланка зменшується.

Рис. 7. Визначення характеру ланок розмірного ланцюга

Рекомендується збільшувальні ланки позначати стрілками над відповідною розмірною літерою, спрямованою праворуч, а зменшувальні – стрілками ліворуч (рис. 7, б).

Компенсуючою ланкою розмірного ланцюга є ланка цього розмірного ланцюга, зміною якої при складанні досягається потрібна точність замикальої ланки. Визначається вона як складова ланка, але з додаванням індексу К. На розрахункових схемах може заключатися у прямокутну рамку.

1. Класифікація розмірних ланцюгів

Розмірні ланцюги класифікуються за наступними ознаками:

1. За сферою застосування:

· конструкторські (рис. 3);

· технологічні (рис. 4);

· вимірювальні (рис. 5).

2. За місцем у виробі:

· детальні (визначають точність відносного положення поверхонь або осей окремої деталі);

· складальні, визначають точність відносного положення поверхонь або осей деталей, які входять до складальної одиниці.

За розташуванням ланок:

· лінійні, ланки ланцюга є лінійними розмірами і розташовані на паралельних прямих;

· кутові, ланки ланцюга є кутовими розмірами, відхилення яких можуть задаватись у лінійних величинах, віднесених до умовної довжини, або в градусах (рис. 8 а, б);

· плоскі, ланки ланцюга розташовані довільно в одній або кількох паралельних площинах (рис. 8, в);

· просторові, ланки ланцюга розташовані довільно у просторі.

4. За характером ланок:

· скалярні, усі ланки є скалярними величинами;

· векторні, усі ланки є векторними величинами;

· комбіновані, частина складових ланок розмірного ланцюга – векторні величини, інші – скалярні величини.

5. За характером взаємних зв’язків:

· незалежні, розмірні ланцюги, які не мають спільних ланок;

· паралельно зв’язані, розмірні ланцюги (два чи більше), які мають хоча б одну спільну ланку (рис. 9, а, б);

· послідовно зв’язані, розмірні ланцюги, з яких кожний наступний має одну спільну базу з попереднім (рис. 9, в);

· комбіновано зв’язані, розмірні ланцюги, які мають спільні ланки та спільні бази.

Розміри деталей (як і самі деталі) в зібраному виробі взаємозв’язані. Ці взаємозв’язки зображують розмірними зв’язками, які утворюють конструкторські розмірні ланцюги.

Рис. 8. Приклади розмірних ланцюгів: кутових (а, в) і площинного (б)

Конструкторський розмірний ланцюг – це ланцюг, який визначає відстань або відносний поворот між поверхнями або осями поверхонь деталей у виробі.

Конструкторські розмірні ланцюги можуть бути подетальними та складальними.

Розмірний ланцюг, який визначає точність відносного розташування осей і поверхонь однієї деталі, називається подетальним розмірним ланцюгом.

Розмірний ланцюг, який визначає точність відносного розташування осей і поверхонь декількох деталей у складальній одиниці, називається складальним розмірним ланцюгом.

Технологічний розмірний ланцюг – розмірний ланцюг, який забезпечує потрібну відстань або відносний поворот між поверхнями виробу при виконанні операції або ряду операцій складання, обробки, при налагодженні верстата або при розрахунку міжопераційних розмірів.

Вимірювальний розмірний ланцюг – розмірний ланцюг, який виникає при визначенні відстані або відносного повороту між поверхнями виробу, що виготовляється або вже виготовлений.

Рис. 9. Приклади розмірних ланцюгів: а – паралельно зв’язаний розмірний ланцюг;

б – схема паралельно зв’язаного розмірного ланцюга; в – схема послідовно зв’язаного розмірного ланцюга

1.4 Задачі, що розв’язуються за допомогою розмірних ланцюгів

За допомогою теорії розмірних ланцюгів розв’язуються такі конструкторські, технологічні та метрологічні задачі [2]:

1. Встановлення геометричних і кінематичних зв’язків між розмірами деталей, розрахунок номінальних значень, відхилень та допусків розмірів ланцюгів.

2. Розрахунок норм точності та розробка технічних умов на машини та їх складові частини.

Аналіз правильності проставлення розмірів і відхилень на робочих кресленнях деталей.

4. Розрахунок міжопераційних розмірів, припусків і допусків, перерахунок конструкторських розмірів на технологічні (вибір варіанта базування).

5. Обгрунтування послідовності технологічних операцій при виготовленні та складанні виробів.

6. Обгрунтування і розрахунок необхідної точності пристроїв.

7. Вибір засобів і методів вимірювань, розрахунок точності вимірювань.

Усі задачі, що розв’язуються за допомогою розмірних ланцюгів, поділяються на два типи: задачі синтезу (пряма, проектна) та задачі аналізу (обернена, перевірна) [3, 4].

Задача синтезу. За заданим номінальним розміром і допуском (відхилення) замикальної ланки потрібно визначити номінальні розміри, допуски та граничні відхилення всіх складових ланок розмірного ланцюга. Таку задачу відносять до проектного розрахунку розмірного ланцюга.

Задача аналізу. За встановленими номінальними розмірами, допусками та граничними відхиленнями складових ланок визначити (чи перевірити) номінальний розмір, допуск та граничні відхилення замикальної ланки. Таку задачу відносять до перевірного розрахунку ланцюга.

Основною задачею є проектна, оскільки вона дозволяє вирішувати головне завдання при конструюванні машини – визначення параметрів складових ланок, що забезпечують якість вихідної ланки машини чи деталі.

Перевірну задачу розв’язують у процесі аналізу вже спроектованої конструкції. Потреба в її розв’язанні виникає за необхідності перевірки правильності раніше виконаних розрахунків (розв’язку прямої задачі) чи прийнятих без розрахунку розмірів чи допусків.

2. Розрахунки розмірних ланцюгів

2.1 Розрахунок розмірних ланцюгів за методом максимуму-мінімуму

Метод максимуму-мінімуму базується на припущенні, що на складання надходять деталі з граничними розмірами в такому сполученні, що в розмірному ланцюзі всі збільшувальні ланки будуть мати найбільші граничні розміри, а всі зменшувальні – найменші граничні розміри, чи навпаки, в результаті чого розмір замикальної ланки буде або максимальним, або мінімальним [5].

Імовірність такого випадку дуже мала, внаслідок чого розрахунки за цим методом призводять до великих запасів точності. Це – недолік цього методу, тобто він не відображає реальну картину, примушує призначати жорсткі допуски, тому може застосовуватись в одиничному та малосерійному виробництвах, для розмірних ланцюгів невисокої точності, а якщо точність розмірного ланцюга підвищена, то він повинен мати невелику кількість ланок.

Незважаючи на ці недоліки, метод все ж таки широко застосовується завдяки таким його перевагам, як простота, наочність, мала трудомісткість обчислювальних робіт, повна гарантія від браку через неточність замикальної ланки, відсутність необхідності допускати при розрахунках хоча б невеликий відсоток ризику.

Розв’язання оберненої задачі методом максимуму-мінімуму звичайно виконується у наступній послідовності.

1. Виявлення розмірного ланцюга з креслень та складання схеми розмірного ланцюга.

2. Визначення типу складових ланок.

На основі схеми розмірного ланцюга та встановлених типів складових ланок складається вихідне рівняння, яке виражає залежність номінального розміру, допуску і граничних відхилень замикальної ланки від номінальних розмірів, допусків і граничних відхилень складових ланок.

Приклад за рис. 10

Рис. 10. Фрагмент механізму (а) і один з його складальних ланцюгів (б)

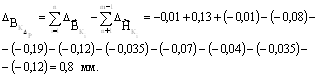

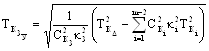

Визначення номіналу:

АD = (А4 + А5 + А6)–(А1 + А2 + А3 ).

У загальному видгляді:

![]() . (1)

. (1)

З рівняння (1), а також схеми (рис. 10):

![]() ; (2)

; (2)

![]() . (3)

. (3)

4. Визначення допуску.

Для цього потрібно встановити різницю між АDmax та АDmin, тобто відняти почленно друге рівняння (3) від першого (2). Тоді будемо мати:

![]() . (4)

. (4)

5. Для визначення граничних відхилень розміру замикальної ланки DвD та DнD достатньо з кожного наведеного вище рівняння (2) та (3) відповідно АDmax АDmin відняти почленно позначення відповідних номінальних розмірів, в результаті чого одержимо:

![]() ; (5)

; (5)

![]() . (6)

. (6)

Граничні відхилення можна обчислити й іншим способом. Попередньо необхідно обчислити для всіх складових ланок координати середин полів допусків.

6. Координатою середини поля допуску будь-якої і-ої ланки називається відстань середини поля допуску розміру цієї ланки до його номінального значення, яка позначається Dоі і визначається за формулою:

![]() . (7)

. (7)

Якщо відомі Dоі та Ті для розміру Аі, то його граничні відхилення дорівнюють:

Dвi = Dоі + ![]() ; Dнi = Dоі –

; Dнi = Dоі – ![]() . (8)

. (8)

За аналогією:

DвD= DоD + ![]() ; DнD = DоD -

; DнD = DоD - ![]() . (9)

. (9)

Для визначення

координати середини поля допуску замикальної ланки DоD розглянемо рівняння (5).

Проведемо заміну DвD, ![]()

![]() відповідно на

відповідно на

![]() +

+![]() ;

; ![]() і;

і; ![]() ,

,

в результаті чого одержимо:

![]() +

+ ![]() =

= ![]()

![]() .

.

Оскільки

![]() ,

,

то

![]() . (10)

. (10)

поверхня деталь ланцюг розмір

Примітка: Ці формули виведені для випадку, коли Сі (передаточне відношення) дорівнює ±1. Якщо Сі відрізняється від одиниці, його необхідно враховувати у наведених формулах, наприклад:

![]() ; (4а)

; (4а)

![]() ; (1а)

; (1а)

![]() . (10а)

. (10а)

Для використання методу максимуму-мінімуму необхідно додержуватися умов (4а) і (10а).

Для забезпечення виконання цих умов, а також для прискорення розрахунків розмірних ланцюгів використовують так звані узгоджуючі ланки (одну або декілька).

В цьому випадку допуски на граничні відхилення на всі складові ланки (крім узгоджуючих) призначають, виходячи з економічної точності, а допуск узгоджуючих ланок визначають за формулою:

Тіу = Ті + rт; (11)

rт = ТD –ТDр. (12)

Іноді доводиться узгоджувати і номінали:

![]() ;

; ![]() ; (13)

; (13)

rА = АD - АDр, (14)

де rт і rА – величина узгодження відповідно за допуском і номіналом;

ТDр і АDр – розрахункова величина відповідно допуску і номіналу замикальної ланки.

Як узгоджуючу ланку звичайно приймають ланку, точна обробка та вимірювання якої не створює труднощів, а розмір відносно великий.

Приклад (рис. 10).

АD = 0-0,1; АDн = 0;

![]() ;

;

АD = А4 + А5 + А6 – А1 – А2 – А

Підставимо значення складових ланок:

АDр = 5 + 100 + 5 – 17 – 75 – 17 = 1 мм;

АDр ¹ АDр; 0 ¹ 1;

rА = АD –АDр = 0 – 1 мм.

За узгоджуючу вибираємо ланку А2. Тоді:

А2 = А2 – r2 = 75 – (-1) = 76 мм.

Розв’язання прямої задачі методом максимуму-мінімуму.

Ця задача розв’язується за допомогою методу пробних розрахунків, з яких найбільш поширені:

1) спосіб рівних допусків, який застосовується, якщо розміри складових ланок мають один порядок (наприклад, входять в один інтервал діаметрів) і можуть бути виконані з приблизно однаковою економічною точністю.

В цьому випадку можна приймати:

ТА1 = ТА2 = ... = Тm-1 = ТсерАі.

Тоді:

![]() (15)

(15)

Після призначення допусків на складові ланки перевіряються умови застосування методу максимуму-мінімуму, визначаються узгоджуючі ланки, узгоджуються номінали та допуски, визначаються середини полів допусків та граничні значення цих полів допусків.

2) спосіб допусків одного квалітету, який застосовують, якщо всі розміри, що складають ланцюг, можуть бути виконані з допуском одного квалітету і допуски складових розмірів залежать від номінального значення.

Потрібний квалітет визначається наступним чином:

1) для інтервалів розмірів визначають параметр і за формулою:

і = 0,45 ![]() – (16)

– (16)

одиниця допуску за держстандартом,

де D – середнє геометричне значення крайніх розмірів інтервалу за таблицею допусків державного стандарту, в який попадає розмір складової ланки.

Параметр і також можна приймати за 12.5 [2 із табл. 12.5].

2) визначають параметр a за формулою:

, (17)

, (17)

де n – кількість одиниць допуску, що міститься в допуску і-го розряду,

![]() – сума допусків

стандартних деталей;

– сума допусків

стандартних деталей;

3) в залежності від одержаного параметра α за [2, табл. 12.6] визначають потрібний квалітет точності.

Якщо одержане число α точно збігається з табличним і відповідає 11–12 квалітетам, то на всі ланки розмірного ланцюга призначаються допуски по цьому квалітету.

Проте, найчастіше одержаний розрахунком параметр α не збігається точно з табличним. У цьому випадку приймають найближчий до нього за таблицею. Якщо α приблизно відповідає 11–12 квалітетам і вище, то по цьому квалітету призначають допуски на всі складові ланки розмірного ланцюга, крім однієї, яку називають узгоджуючою ланкою.

Допуск узгоджуючої ланки дорівнює:

Ту = ТD – ![]() . (18)

. (18)

Граничні відхилення для всіх ланок, крім узгоджуючої, звичайно призначають як для основних валів і отворів, що аналогічно посадкам h i H за державним стандартом, або симетричні у плюс і мінус в залежності від типу поверхонь, до яких відносяться згадані ланки-розміри.

Для визначення граничних відхилень узгоджуючої ланки необхідно попередньо обчислити координату середини поля допуску цієї ланки. Якщо узгоджуюча ланка є збільшуючою, то рівняння (10) можна подати у вигляді:

![]() ,

,

звідки

![]() . (19)

. (19)

Якщо узгоджуюча ланка є зменшувальною, то

![]() ,

,

звідки

![]() . (20)

. (20)

За узгоджуючу може бути прийнята будь-яка складова ланки.

Граничні відхилення узгоджуючої ланки дорівнюють:

![]() ;

; ![]() . (21)

. (21)

Якщо одержане при розрахунку число a буде відповідати 7–9 квалітету, то треба користуватись методом неповної взаємозамінності, який розраховується ймовірнісно-статистичним методом.

2.2 Розрахунки розмірних ланцюгів за ймовірнісним методом

Суть методу полягає в тому, що деталі за розмірами, які входять у розмірний ланцюг, обробляються з широкими (економічними) допусками, але такими, що не гарантують 100%-го одержання прийнятих відхилень замикальної ланки розмірного ланцюга. Допуски в цьому випадку встановлюють із врахуванням розсіяння розмірів. При цьому ймовірнісний вихід замикальної ланки за межі допуску звичайно приймається не більше 0,27 % [5].

Переваги ймовірнісного методу:

· більш повне та об’єктивне врахування закономірностей розподілу розмірів деталей і закономірностей складання похибок складових ланок;

· допуски розраховуються без надлишкових запасів (допуски більші на 30–40 %, а для багатоланкових – у два рази).

· Недоліки ймовірнісного методу:

· відсутність повної гарантії від браку;

· велика трудомісткість розрахункових робіт;

· точність та достовірність розрахунків залежить від точності та достовірності статистичних характеристик розподілу.

Розв’язання оберненої задачі ймовірнісно-статистичним методом [7].

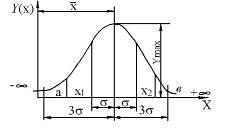

В одній з теорем теорії ймовірності доводиться, що коли випадкова величина представляє собою суму великої кількості взаємно незалежних випадкових доданків, серед яких немає домінуючих за своєю величиною, то незалежно від того, яким законам розподілу підкоряються доданки, сума завжди буде мати розподіл, близький до нормального, і тим точніше, чим більша кількість доданків.

Похибка замикальної ланки і є такою випадковою величиною, що представляє собою суму випадкових похибок складових ланок. Тому похибки замикальної ланки підкоряються закону нормального розподілу і тим точніше, чим більша кількість складових ланок розмірного ланцюга. Практично вважають, що при кількості складових ланок розмірного ланцюга m > 5 похибки замикальної ланки достатньо близько відповідають закону нормального розподілу (рис. 11) [7], тобто можна записати, що ΔpΔ = ТD = 6σΔ, або в загальному вигляді:

ТD = 2tσΔ, звідки σΔ = ТD/6 = ТD /2t.

З теорії ймовірності відомо, що дисперсія суми випадкових доданків дорівнює сумі дисперсій цих доданків. Тому дисперсія похибок розміру замикальної ланки дорівнює [7]:

![]()

Звідки

σΔ = ![]() (22)

(22)

σi визначається із законів, за якими змінюються складові ланки.

Рис. 11. Крива нормального розподілу (закон Гаусса)

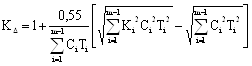

Для того щоб при розрахунках похибок замикальної ланки можна було б врахувати будь-який закон розподілу складових ланок, А.Н. Бородачов запропонував ввести коефіцієнт відносного розсіяння Кі, який характеризує ступінь відміни розподілу похибок і-ої ланки від нормального розподілу, якому звичайно підкоряються похибки замикальної ланки.

Коефіцієнт Кі дорівнює відношенню lі – відносного середньо-квадратичного відхилення похибки і-ої ланки:

lі = ![]() ,

,

де lн – відносного середньоквадратичного відхилення похибок, розподілених за нормальним законом [7]:

lн = ![]() ,

,

тобто

Ki = ![]() =

= ![]() .

.

Але Δi = Ti, ΔН.З = ТΔ = ТН, σн = ΔΔ і ТD = 2tσΔ. Тому остаточно отримуємо:

Кі = ![]() =

= ![]() =

= ![]() . (23)

. (23)

Звідси

![]() .

.

Підставляючи отримане значення σі у рівняння (22), отримаємо:

![]() =

=![]()

або оскільки ТD = 2tσΔ:

ТD =![]() . (24)

. (24)

З формули (23) випливає, що

![]() . (25)

. (25)

Підставляючи отримане значення Кі в рівняння (24), отримаємо:

![]() .

.

Позначимо ![]() через

через ![]() . Тоді:

. Тоді:

![]() , (26)

, (26)

де t залежить від прийнятої ймовірності находження похибок будь-якої ланки в полі допуску. При ймовірності Р = 0,9973 t = 3, а відсоток виходу значень похибок за межі поля допуску складає 0,27 %. Це означає, що при складанні 0,27 % складальних одиниць не будуть складатись за методом взаємозамінності та потребують додаткової обробки деталей. Цей відсоток об’єктів, що не складаються за методом взаємозамінності, називається відсотком ризику. Чим менше t, тим більший відсоток ризику. Наприклад, при t = 2 ризик складає 4,55 %. Проте в цьому випадку можна розширити допуски на складові ланки приблизно у 1,5 рази порівняно з допусками при ризику у 0,27 %.

Залежність відсотка ризику від значення t наступна[7]:

Відсоток ризику Р 32 10 4,55 1,00 0,27 0,10 0,01

Значення t 1,00 0,65 2,00 2,57 3,00 3,29 3,89

Згідно з державним стандартом, величина λ′, як і К, називається коефіцієнтом відносного розсіяння і характеризує закон розподілу похибок розміру ланки розмірного ланцюга.

Значення коефіцієнтів λ′ і К для деяких законів розподілення приймаються рівними [7]:

λ′ = 1/9, К= 1 – для закону нормального розподілу;

λ′ = 1/6, К= 1,2 – для закону розподілу трикутника;

λ′ = 1/3, К= 1,73 – для закону рівної ймовірності.

Для інших законів розподілу λ′ можна обчислити за значеннями К, що наводяться в таблицях, складених професором Н.А. Бородачовим, за формулою:

![]() . (27)

. (27)

В проектних умовах, коли закони розподілу складових ланок невідомі, звичайно приймають t = 3, а коефіцієнт λ′ = 1/6 або К = 1,2 для всіх складових ланок.

З теорії ймовірностей і математичної статистики відомо, що середнє арифметичне значення суми випадкових доданків дорівнює сумі середніх арифметичних доданків. Тому середнє арифметичне похибок замикальної ланки [7]:

![]() . (28)

. (28)

Якщо крива

розподілу похибок будь-якої ланки симетрична, то координата середини поля допуску

цієї лани збігається з Хі і Dоі = ![]() .

.

Оскільки похибки замикальної ланки розподілені за симетричним законом розподілу, то (див. рис. 11):

DоD = ![]() . (29)

. (29)

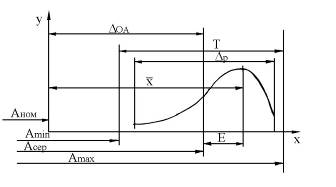

Рис. 12.

Характеристики випадкової величини: Аном – номінальний розмір; Аmin – мінімальний розмір; Асер –

середній розмір; T – допуск

розміру А; ∆OA –

координата середини поля допуску розміру А; ∆p – поле розсіяння розміру А; ![]() – координата центра групування

розміру А; E – зміщення центра групування

від середини поля допуску

– координата центра групування

розміру А; E – зміщення центра групування

від середини поля допуску

Проте похибки розмірів складових ланок можуть бути розподілені за асиметричними законами, для яких Dо не збігається з Х. Тому для асиметричних розподілів Н.А. Бородачов запропонував ввести коефіцієнт відносної асиметрії (рис. 12) [7]:

![]() . (30)

. (30)

З рівняння (30):

![]() .

.

Підставляючи

отримане значення Хі в рівняння (28) і враховуючи, що DоD = ![]() , отримаємо:

, отримаємо:

![]() . (31)

. (31)

В проектних умовах звичайно αі = 0 для всіх складових ланок.

Оскільки в

проектних умовах величина t завжди приймається рівною 3, то користуються формулою (24), а не (26),

тобто використовують коефіцієнт Кі замість ![]() .

.

Іноді для

розширення допусків на розміри складових ланок ймовірнісний метод

використовують і для розмірних ланцюгів з кількістю складових ланок m < 5. У цьому випадку похибки

розміру замикальної ланки не підкоряються закону нормального розподілу. Тому

потрібно вводити коефіцієнт КD чи ![]() також і на допуск замикальної

ланки ТD. У зв’язку з цим формула для

розрахунку допуску замикальної ланки набуде вигляду:

також і на допуск замикальної

ланки ТD. У зв’язку з цим формула для

розрахунку допуску замикальної ланки набуде вигляду:

![]()

або

![]() (32)

(32)

Коефіцієнт КD може бути визначений за емпіричною формулою [7]:

. (33)

. (33)

У проектних умовах, коли для всіх складових ланок приймаються однакові значення Кі = 1,2, формула (33) набуде вигляду [7]:

. (34)

. (34)

Передаточне

відношення Сі вводиться для кутових розмірних ланцюгів і для ланцюгів з

векторними похибками. За отриманими значеннями КD можна визначити коефіцієнт ![]() за формулою

(27).

за формулою

(27).

Зі збільшенням КD відсоток ризику збільшується і набуває таких значень [7]:

КD 1 1,05 1,1 1,17 1,21

Відсоток ризику Р 0,27 0,5 1,0 1,5 2,0

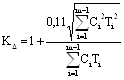

Розв’язання задачі синтезу (прямої задачі) ймовірнісно-статистичним методом [7].

Визначення допусків і граничних відхилень на розміри складових ланок при використанні ймовірнісно-статистичного методу проводиться тими ж методами, що її при застосуванні методу максимуму-мінімуму, тобто способом рівних допусків і способом одного квалітету, але є й особливості, пов’язані з необхідністю враховувати закони розсіяння випадкових величин.

Порядок розрахунку, як правило, наступний:

1. Задаються допустимим ризиком Р та визначають t за [2, табл. 12.8].

2. Визначають коефіцієнт Кі та αі за [2, табл.12.4].

Визначають ![]() .

.

Вибирають відповідний метод призначення допусків на складові ланки.

Якщо прийнято метод рівних допусків, то визначають Тсер за формулою:

![]() . (35)

. (35)

Призначають допуски на складові ланки та узгоджують їх. Визначають інші параметри таким же чином, як і методом максимум-мінімум.

Якщо прийнято метод одного квалітету, то визначають параметри і та а. Параметр а визначається за формулою [7]:

. (36)

. (36)

В залежності від параметра a визначається квалітет точності, за яким призначаються допуски на складові ланки і потім узгоджуються.

Як узгоджуючу ланку в цьому випадку потрібно вибирати ланку з найбільшим номінальним розміром. Якщо параметр a відповідає 11–12 квалітету, то метод неповної взаємозамінності може бути використаний, а якщо 7–9-му, то потрібно використовувати метод припасування або метод регулювання.

Допуск і граничні відхилення узгоджуючої ланки визначаються розрахунком за наступними формулами [7]:

![]() (37)

(37)

Якщо t = 3, то [7]

![]() (38)

(38)

де λ'y і Ку – параметри узгоджуючої ланки, аналогічні λ' і Кі

Для визначення координати середини поля допуску узгоджуючої ланки формули будуть мати вигляд [7]:

а) узгоджуюча ланка – збільшуюча:

![]() ; (39)

; (39)

б) узгоджуюча ланка – зменшуюча:

![]() . (40)

. (40)

Граничні відхилення узгоджуючої ланки визначаються за формулами (21).

2. Розрахунки кутових розмірних ланцюгів

Є два види кутових розмірних ланцюгів:

· розмірний ланцюг, ланки якого виражені в градусах;

· розмірний ланцюг, ланки якого виражені у відносних одиницях (ланцюги повороту).

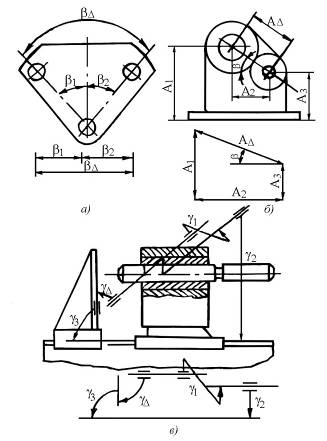

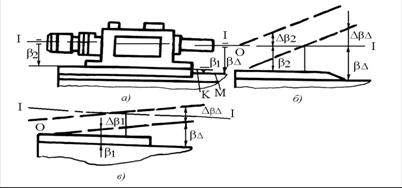

Перші (рис. 13) зображуються графічно і розв’язуються так само, як і лінійні (С = ± 1).

Другі мають особливості:

· номінальне значення завжди дорівнює нулю, тобто маємо справу лише з відхиленнями чи допусками;

· є базова довжина, за величиною вона може бути різною, як правило, приймають 100, 150, 200, 300, 500 мм;

· складність визначення характеру ланок, оскільки відсутня чітко виражена вершина ланок.

Рис. 1 Кутовий розмірний ланцюг, ланки якого виражені в градусах

Приклад розв’язання за [2].

1. Відхилення всіх ланок β1 привести до однієї базової довжини ℓ0.

Найчастіше всього за базову довжину приймають базову довжину замикальної ланки. Позначимо базову довжину замикальної ланки βΔ через ℓ0, а для складових ланок – βі через ℓi. Нехай відхилення β1 задано відношенням величини аі до базової довжини: ℓi:βi = ai/ℓi.

Для приведення β1 до базової довжини ℓ0 потрібно обчислити передаточне відношення Кп:

![]() (41)

(41)

а потім, підставляючи значення ℓi з формули (41), отримаємо:

![]() . (42)

. (42)

2. Після того, як всі ланки розмірного ланцюга будуть приведені до однієї базової довжини, знаменник ℓ0 відкидається і розрахунки ведуться тільки за відхиленнями, вказаними у чисельнику, які розглядаються як граничні відхилення лінійних розмірів, номінальний розмір яких дорівнює нулю.

Для подальших розрахунків необхідно визначити допуски для всіх ланок:

Tβі = Δвβі – Δнβі (43)

і координати середин полів допусків:

![]() (44)

(44)

де Δвβі, Δнβі – відповідно верхнє та нижнє граничні відхилення розміру ланки βі.

4. Визначається допуск замикальної ланки ТβΔ координата середини поля допуску замикальної ланки і граничні відхилення за формулами (4)–(6) і (10) або (24), (26), (31), (5) і (6) в залежності від прийнятого методу розрахунку розмірного ланцюга.

5. Отримані значення граничних відхилень розміру βΔ в лінійних одиницях потрібно перевести у відносні, вказавши у чисельнику отримане граничне відхилення, а в знаменнику – базову довжину.

6. Для визначення координати середини поля допуску замикальної ланки ΔоβΔ треба встановити знаки складових ланок. Оскільки розміри ланок задані не в градусах, а в лінійних відносних одиницях, то для визначення їх знаків потрібно умовно перейти від лінійних одиниць вимірювання кутів до вимірювання в градусах і визначити знаки шляхом збільшення кутового розміру кожної складової ланки і оцінки впливу цього збільшення на кут замикальної ланки. Проте в кутових розмірних ланцюгах, що визначають паралельність чи перпендикулярність осей або поверхонь, відсутня чітко виражена вершина кута. Тому для визначення знаків таких ланок треба вибрати вершину і зафіксувати її за схемою розмірного ланцюга.

Наприклад, для силової головки агрегатного верстата (рис. 14) потрібно забезпечити паралельність осі І-І шпинделя напрямним М. Допустиме відхилення від паралельності не повинно перевищувати величини:

![]()

Рис. 14. Силова головка агрегатного верстата (а) і визначення знаку передаточного відношення ланок кутового розмірного ланцюγга (б, в)

Розмір βΔ є замикальною ланкою кутового розмірного ланцюга і залежить від двох кутових розмірів: β1, що визначає допустиме відхилення від паралельності поверхні К відносно напрямних М і β2, що визначає допустиме відхилення від паралельності осі I-I відносно поверхні К. Для визначення знаків ланок β1 і β2 виберемо умовно вершину кутів, які визначають відхилення розглядуваних поверхонь та осей від паралельності, наприклад, яка знаходиться ліворуч від головки. Треба осі і поверхні всіх ланок, крім досліджуваної, жорстко закріпити і, збільшуючи кут досліджуваної ланки, визначити за її впливом на кут замикальної ланки, якою вона є, збільшуючою чи зменшуючою. У цьому прикладі обидві ланки β1 і β2 є збільшуючими, тому координата середини поля допуску замикальної ланки буде рівною:

ΔоβΔ = Δоβ1 + Δоβ2.

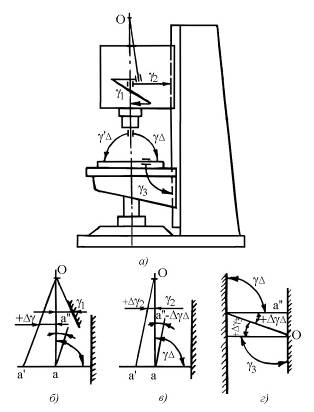

На рис. 15 [2] показано конструктивну схему (рис. 15, а) і розрахункові схеми (рис. 15, б–г), що визначають перпендикулярність робочої поверхні вертикально-свердлильного верстата до осі обертання шпинделя (в площині креслення):

γ1 – перекіс осі шпинделя відносно осі отвору шпиндельної бабки;

γ2 – відхилення від паралельності осі отвору шпиндельної бабки її напрямним;

γ3 – відхилення від перпендикулярності стола напрямним.

Рис. 15. Визначення характеру складових ланок шляхом застосування умовної вершини

Для визначення знаків складових ланок на розрахунковій схемі вибирають та фіксують вершину кута (рис. 15, б, точка 0). Далі наносять лінію, що визначає кутовий розмір γ1, і показують замикальну ланку γΔ. Після цього досліджуваному розміру дають приріст кута Δγ1.

З точки О проводять лінію Оа, а з точки а – лінію аа, паралельну лінії Оа¢. Із побудови видно, що замикальна ланка γΔ зменшується на величину Δγ Отже розмір γ1 повинен бути віднесений до групи зменшуючих.

Виконавши подібні дії з розмірами γ2 і γ3 (рис. 15, в, г) визначають, що розмір γ2 є зменшуючим, а γ3 – збільшуючим. Звідси: С1 = -1,0; С2 = -1,0; С3 = +1,0. Тому координата середини поля допуску замикальної ланки буде рівною:

ΔоγΔ = Δоγ3 – (Δоγ1 + Δоγ2).

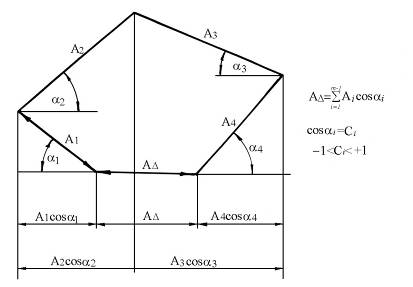

2.4 Особливості розрахунку площинних розмірних ланцюгів

Розрахунок проводиться за тими ж формулами, що і для лінійних розмірних ланцюгів. Але для цього треба попередньо привести площинний розмірний ланцюг до лінійного вигляду шляхом заміни складових ланок їх проекціями на напрямок, паралельний напрямку замикальної ланки. У зв’язку з цим схема площинного розмірного ланцюга (рис. 16) перетвориться в схему лінійного ланцюга.

Проекції

номінальних розмірів, допусків і координат середин полів допусків складових

ланок площинного розмірного ланцюга на напрямок, паралельний напрямку

замикальної ланки, позначимо через ![]() ,

, ![]() ,

, ![]() . Величини цих проекцій відповідно

будуть рівні:

. Величини цих проекцій відповідно

будуть рівні:

![]() ;

; ![]() ;

; ![]()

де αі – кут між напрямком відповідної ланки Аі і замикальної ланки АD.

Рис. 16. Плоский розмірний ланцюг з непаралельними ланками

При прийнятих позначеннях формули для розрахунку розмірного ланцюга на максимум-мінімум будуть мати вигляд [5]:

![]() (45)

(45)

![]() (46)

(46)

![]() (46а)

(46а)

cosi = ci.

При розрахунку розмірного ланцюга за ймовірнісним методом:

![]() (47)

(47)

![]() (48)

(48)

або при t = 3:

![]() (49)

(49)

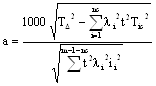

2.5 Розрахунки розмірного ланцюга з векторними похибками

Векторні похибки виникають внаслідок радіального биття зовнішньої поверхні відносно внутрішньої у деталей типу втулок і радіального биття однієї поверхні відносно іншої у ступінчастих валів. В результаті радіального биття відбувається зміщення осі однієї поверхні відносно іншої на величину, що дорівнює половині радіального биття.

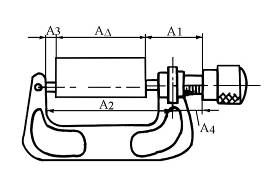

На рис. 17 наведений приклад складального розмірного ланцюга. Який визначає радіальне биття конуса шпинделя верстата.

Рис. 17. Визначення передаточних відношень ланок розмірного ланцюга

Для вала на двох опорах радіальне биття будь-якої його поверхні треба розглядати як результат биття вала відносно кожної опори. Так, у цьому випадку радіальне биття поверхні конічного отвору шпинделя (рис. 17, а) складається з радіального биття цієї поверхні відносно передньої опори шпинделя, вираженого розмірним ланцюгом А, і відносно задньої опори шпинделя, вираженого розмірним ланцюгом Б. В цих розмірних ланцюгах А1 та Б1 – ексцентриситети поверхні конічного отвору та опорних шийок вала, А2 і Б2 – ексцентриситети опорних шийок шпинделя з біговими доріжками, А3 і Б3 – ексцентриситети бігових доріжок внутрішніх і зовнішніх кілець підшипників.

Передаточні відношення СА1 та СБ1 дорівнюють одиниці. Значення ж похибок А2, А3 та Б2, Б3 залежать від перерізу вала, в якому розглядається радіальне биття якої-небудь його поверхні відносно опор. Якщо припустити, що в задній опорі незбігання опорної шийки вала з віссю отвору дорівнює нулю, а в передній – а, то незбігання осі вала з віссю його обертання на передньому кінці буде дорівнювати b (рис. 17, б). Із подібності трикутників випливає, що биття переднього кінця вала збільшується в q1 разів (рис. 17, б):

![]()

Навпаки, биття вала тільки в заданій опорі передається на передній кінець зменшеним у q2 разів (рис. 17, б):

![]() .

.

Аналогічно буде впливати власне биття підшипників передньої та задньої опор.

Таким чином, передаточні відношення рівні:

![]() ;

; ![]() . (50)

. (50)

Отже, при визначенні впливу векторних похибок на величину допуску замикальної ланки потрібно множити їх на передаточне відношення, яке визначається для кожного конкретного випадку з геометричних міркувань.

Оскільки векторні похибки є випадковими величинами, які при складанні виробу можуть набувати будь-якого числового значення в межах ±δχ/2, то розрахунок розмірного ланцюга з векторними похибками проводиться за ймовірнісним методом. Якщо розмірний ланцюг складається з ланок зі скалярними і векторними похибками, то підсумовування скалярних і векторних похибок потрібно проводити окремо. Для цього випадку допуск замикальної ланки [7] дорівнює:

![]() (51)

(51)

або при t = 3

![]() , (52)

, (52)

де nx – кількість ланок із векторними похибками;

Кхі– приведений коефіцієнт відносного розсіяння.

Якщо розмірний ланцюг складається виключно з ланок з векторними похибками, то в цьому випадку одна з векторних похибок умовно приймається за скалярну. Для цього її вектор умовно суміщають з віссю, що збігається з напрямком замикальної ланки і закріплюється в цьому положенні. Всі інші вектори проектуються на цей напрямок. За скалярну величину необхідно приймати ту, яка має найбільший за величиною добуток (складових К, С і Т).

Для цього випадку допуск замикальної ланки рівний [7]:

![]() (53)

(53)

В проектних

умовах, коли закони розподілу похибок складових ланок невідомі, звичайно

приймають t = 3; lі¢= 1/6; l¢х= 1/15; Кі = 1,2; Кх2 =

0,5–0,65. Якщо кількість ланок

розмірного ланцюга m ³ 5, то KΔ = 1 і ![]() = 1/9. При кількості складових

ланок m ³ 4 К визначається за формулою

(33) або (34), а λΔ' – за формулою (27). При цьому в

формулах (33) і (34) замість Кх потрібно підставляти Кі = 1,2.

= 1/9. При кількості складових

ланок m ³ 4 К визначається за формулою

(33) або (34), а λΔ' – за формулою (27). При цьому в

формулах (33) і (34) замість Кх потрібно підставляти Кі = 1,2.

Коли розмірний ланцюг складається тільки з ланок з векторними похибками, то потрібно приймати KΔ = 0,87, що відповідає ризику q = 0,27 %.

2.6 Розрахунок розмірних ланцюгів з ланками-зазорами

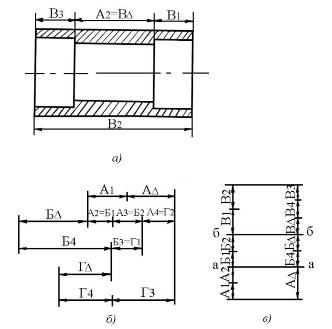

Рис. 18. Схема складального з’єднання з розмірним ланцюгом

В складальних розмірних ланцюгах зустрічаються ланки, створені зазорами в з’єднаннях типу вал-отвір. Прикладом такої ланки-зазору може бути сполучення гвинта з кріпильним отвором в складальному з`єднанні (рис. 18). При складанні такого з’єднання зазор між гвинтом і отвором може бути вибраним частково або повністю в будь-якому напрямку. В результаті цього вісь отвору зміститься відносно осі гвинта. Ці осі зв’язані розмірами Б1 і Б3 з деталями 1 і 2 складального з’єднання. Тому зміщення осі отвору буде впливати певним чином на допуск замикальної ланки.

В залежності від конструкції виробу зазори в сполученнях типу вал–отвір можуть під впливом діючих сил вибиратись повністю тільки в один бік або (в реверсивних механізмах) вибиратися повністю в той чи інший бік, а за відсутності таких сил вони в процесі складання можуть вибиратись частково чи повністю в довільному напрямку.

Розглянемо випадок, коли зазор може бути вибраний при складанні частково чи повністю в будь-якому напрямку.

Номінальний розмір ланки-зазору і координата середини поля допуску дорівнюють нулю. Величина зміщення однієї осі відносно іншої в межах зазору є випадковою величиною. Тому розрахунок розмірного ланцюга з ланками-зазорами потрібно проводити за ймовірнісним методом.

Похибка ланки-зазора складається з двох складових: випадкової і систематичної. Випадкова складова dz залежить від допусків охоплюючого і охоплюваного розмірів деталей і обчислюється за формулою [7]:

![]() . (54)

. (54)

Систематична складова похибки ланки-зазору Dz залежить від номінальних розмірів охоплюючої та охоплюваної деталей, координат середини полів їх допусків і визначаються за формулою [7]:

![]() . (55)

. (55)

В проектних умовах aa = ab = az = 0. Тоді формула (55) буде мати вигляд:

![]() . (56)

. (56)

В формулах (54)–(56) індекс a відноситься до отвору, а індекс b – до валу. Коефіцієнт ½ введений в формулах (54)–(56) тому, що зміщення осі отвору відносно осі вала дорівнює половині діаметрального зазору чи радіальному зазору.

Якщо в лінійному розмірному ланцюзі складовими ланками є також ланки-зазори, то при визначенні допуску замикальної ланки розмірного ланцюга допуски лінійних розмірів і похибки ланок-зазорів підсумовуються окремо. При цьому для одержання допуску замикальної ланки з деяким запасом як похибки ланки-зазору приймають максимальне значення радіального зазору [7]:

![]() . (57)

. (57)

Допуск замикальної ланки розмірного ланцюга, що містить ланки-зазори, дорівнює:

![]() (58)

(58)

де Kzi – приведений коефіцієнт відносного розсіяння для ланки-зазора.

В проектних умовах Кz = 0,8÷0,86. KΔ обчислюється за формулою (34).

Якщо ланка-зазор є замикальною ланкою, то при розрахунках необхідно приймати:

![]() . (59)

. (59)

Приклад

Для складального з’єднання (рис. 18) потрібно визначити номінальний розмір, допуск і граничні відхилення замикальної ланки БΔ.

Дано: Б1 = 50±0,1 мм; Б3 =60±0,1 мм; діаметр стрижня

гвинта db =![]() мм; Tb = 0,2 мм; діаметр отвору da =

мм; Tb = 0,2 мм; діаметр отвору da = ![]() мм; Db = -0,2 мм; Тa = 0,1 мм; Da = 0,15 мм.

мм; Db = -0,2 мм; Тa = 0,1 мм; Da = 0,15 мм.

Зі схеми розмірного ланцюга випливає, що розмір Б3 є збільшуючою ланкою, а Б1 – зменшуючою.

Номінальний розмір замикальної ланки:

зΔ = з3 – з1 =60 –50 = 10 мм.

Оскільки координати середин полів допусків дорівнюють нулю, то і координати середини поля допуску замикальної ланки ΔоΔ = 0.

Для визначення допуску замикальної ланки розмірного ланцюга обчислимо попередньо систематичну і випадкову складові похибки ланки-зазору за формулами (54) і (55). Потім за формулою (57) знаходимо:

![]() .

.

Приймемо Ка = Кb = 1,2. Коефіцієнт Кδz обчислимо за формулою (34):

![]() ;

;

![]() мм;

мм;

![]() мм.

мм.

Допуск замикальної ланки ТD визначається за формулою (58). Коефіцієнт КD обчислимо за формулою (34):

![]() .

.

Приймемо Кz = 0,8. Тоді:

![]() мм.

мм.

Розмір замикальної ланки зΔ = 10±0,18 мм.

Якщо зазор Z вибирається повністю в один який-небудь бік, то розмірний ланцюг складається так, щоб зазор не впливав на допуск замикальної ланки, і тоді його розрахунок проводиться за формулами для простих розмірів.

Якщо зазор вибирається повністю то в один, то в інший бік (реверсивні механізми), тоді складаються дві схеми розмірного ланцюга, на одній з яких зазор показаний вибраним в один бік, а на другій – у протилежний. У цих схемах зазор не фігурує, а складовими ланками є радіуси охоплюючої та охоплюваної деталей, допуски на які дорівнюють половині допусків на діаметральні розміри. За двома схемами розраховують два розмірні ланцюги. Остаточно результати розрахунку беруться для найгіршого випадку, тобто найбільше верхнє відхилення береться з результатів розрахунку за однією схемою, а найменше нижнє граничне відхилення – з результатів розрахунку за другою схемою.

2.7 Особливості розрахунку взаємозв’язаних розмірних ланцюгів

Паралельно зв’язані розмірні ланцюги можна поділити на три групи:

1) розмірні ланцюги з однією спільною ланкою, що є в одному ланцюгу замикальною, а в іншому – складовою (рис. 19, а);

2) розмірні ланцюги з декількома спільними ланками, що є складовими як для одного, так і для другого розмірного ланцюга (рис. 19, б);

3) розмірні ланцюги з декількома спільними ланками, одна з яких в одному ланцюгу є замикальною, а в іншому – складовою (рис. 19, в).

У першому випадку порядок розрахунку розмірних ланцюгів не має значення. У другому в першу чергу розраховують більш точний розмірний ланцюг, тобто той, у якого середнє значення допуску замикальної ланки, що припадає на одну ланку, має менше числове значення. Одержані при розв’язку цього ланцюга допустимі відхилення спільних складових ланок автоматично переходять до другого (менш точного) розмірного ланцюга.

При розрахунку розмірних ланцюгів третьої групи насамперед розраховують той ланцюг, у якого спільна ланка є замикальною. При цьому при розрахунку другого ланцюга спільні ланки приймають з відхиленнями, одержаними для них при розрахунку першого розмірного ланцюга.

Рис. 19. Види паралельно зв’язаних розмірних ланцюгів: а – з однією спільною ланкою; б, в – з декількома спільними ланками

При встановленні порядку розрахунку комбіновано зв’язаних розмірних ланцюгів у кожному випадку підходять творчо, керуючись тими ж міркуваннями, що й при розрахунку паралельно зв`язаних розмірних ланцюгів.

3. Методи досягнення точності замикальної ланки розмірного ланцюга

3.1 Метод повної взаємозамінності

При цьому методі деталі з’єднуються при складанні без пригінки, регулювання та підбору. При будь-якому сполученні при складанні розмірів деталей, виготовлених у межах розрахункових допусків, автоматично забезпечується потрібна точність замикальної ланки. Розрахунок розмірного ланцюга проводять методом максимуму-мінімуму.

Переваги: простота та економічність складання; можливість організації потокового складання; можливість широкого кооперування заводів; спрощена система виготовлення запасних частин та постачання ними споживачів, відбірковий контроль.

Недоліки: допуски складових ланок одержуються меншим (за інших різних умов), при всіх інших методах, що може виявитися неекономічним.

Сфера застосування: одиничне і масове виробництво при значній величині допуску замикальної ланки і невеликій кількості складових ланок розмірного ланцюга (до 5 ланок) і для багатоланкових розмірних ланцюгів при значній величині допуску на замикальну ланку (8–11 квалітет).

3.2 Метод неповної взаємозамінності

При цьому методі деталі з’днуються при складанні без пригінки, регулювання, підбору, при цьому у невеликої (заздалегідь прийнятої) кількості виробів значення замикальних ланок можуть вийти за встановлені межі. Розрахунок розмірного ланцюга проводиться ймовірнісним методом.

Переваги: те ж, що й у методу повної взаємозамінності плюс економічність виготовлення деталей за рахунок розширення полів допусків (порівняно з методом повної взаємозамінності).

Недоліки: можливі, хоч і малоймовірні, додаткові затрати на заміну чи підгонку деяких тих виробів, у яких значення замикальної ланки вийшли за встановлені межі, потрібний 100 %-й контроль складених виробів.

Сфера застосування: серійне і масове виробництво – при високій точності замикальної ланки (10 квалітет) і відносно великій кількості ланок (11–12 квалітети).

3.3 Метод групової взаємозамінності

Метод полягає в тому, що при конструюванні виробу потрібна точність замикальної ланки забезпечується за методом повної взаємозамінності, але внаслідок труднощів виконання отриманих розрахунком допусків на розміри складових ланок, які можуть виходити за межи 7-го квалітету, вони замінюються виробничими чи технологічними допусками, які перевищують розрахункові конструкторські допуски в декілька разів. Для забезпечення потрібної точності замикальної ланки безпосередньо при складанні проводять сортування сполучуваних деталей на групи за їх дійсними розмірами, а потім беруть сполучувані деталі з тих груп, в результаті складання яких отримується допуск замикальної ланки, рівний допуску, встановленому конструктором, тобто забезпечується потрібна точність складального з’єднання.

Сортування деталей за розмірами на групи виявляється можливим тому, що дійсні розміри деталей є випадковими величинами і мають розсіяння своїх значень у межах допуску. Складання за методом групової взаємозамінності носить назву селективного складання.

Метод групової взаємозамінності має обмежене застосування і використовується головним чином для розмірних ланцюгів, що мають три складові ланки, для складальних з’єднань, які в процесі експлуатації виробу не піддаються розкладанню, а замінюються комплексно, наприклад, плунжерні пари, підшипники кочення тощо.

При розрахунку допусків і граничних відхилень на розміри складових ланок розмірного ланцюга, точність замикальної ланки якого забезпечується за методом групової взаємозамінності, виходять з формул (4), (10):

![]() . (60)

. (60)

Розглянемо випадок, коли розмірний ланцюг має дві складові ланки і вихідне рівняння має вигляд [7]:

![]() .

.

Для того щоб

наведені вище умови були виконані, треба призначити допуски на ![]() і

і ![]() так, щоб

так, щоб ![]() і

і ![]() . Потім потрібно

підібрати такі значення

. Потім потрібно

підібрати такі значення ![]() і

і ![]() , щоб виконувалась умова:

, щоб виконувалась умова:

![]()

Граничні

відхилення ![]() і

і ![]() визначаються за формулами:

визначаються за формулами:

![]() ; (61)

; (61)

![]() . (61)

. (61)

На цьому закінчується конструкторський розрахунок розмірного ланцюга.

Оскільки отримані

за розрахунком допуски ![]() і

і ![]() є важковиконуваними у виробничих

умовах, то їх потрібно збільшити в n разів для того, щоб отримати виробничі легковиконувані

допуски. При цьому треба збільшити

є важковиконуваними у виробничих

умовах, то їх потрібно збільшити в n разів для того, щоб отримати виробничі легковиконувані

допуски. При цьому треба збільшити ![]() і

і ![]() обов’язково в одне і те ж число разів,

тобто виконати такі умови:

обов’язково в одне і те ж число разів,

тобто виконати такі умови:

![]()

![]() ,

,

де ![]() і

і ![]() – виробничі допуски.

– виробничі допуски.

У скільки разів збільшені конструкторські допуски на складові ланки, в стільки ж разів збільшиться і допуск замикальної ланки, тобто виробничий допуск замикальної ланки буде дорівнювати:

![]() .

.

Кількість груп, на які потрібно розсортовувати готові деталі, також буде дорівнювати n і визначається за формулою:

![]() . (62)

. (62)

Граничні

відхилення ![]() і

і

![]() для

кожної групи визначаються за такими правилами:

для

кожної групи визначаються за такими правилами:

а) для першої

групи граничні відхилення ![]() і

і ![]() приймаються рівними розрахунковим

значенням, тобто

приймаються рівними розрахунковим

значенням, тобто

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

б) для наступних

груп до граничних відхилень попередніх груп додаються розрахункові

конструкторські допуски ![]() і

і ![]() в залежності від того, для якої

ланки (збільшуючої чи зменшуючої) визначається граничне відхилення, тобто для

кожної групи граничні відхилення розмірів

в залежності від того, для якої

ланки (збільшуючої чи зменшуючої) визначається граничне відхилення, тобто для

кожної групи граничні відхилення розмірів ![]() і

і ![]() визначаються за формулами

наведеними в табл. 1.

визначаються за формулами

наведеними в табл. 1.

Таблиця 1

Формули для розрахунку відхилень розмірів складових ланок при досягненні точності за методом групової взаємозамінності

|

№ групи |

|

|

||

|

|

|

|

|

|

| 1 |

|

|

|

|

| 2 |

|

|

|

|

| n |

|

|

|

|

Для перевірки правильності обчислення граничних відхилень по групах служать формули:

![]()

![]()

![]()

Аналогічно розв’язуються задачі для розмірних ланцюгів, які складаються з трьох і більше складових ланок.

3.4 Метод припасування

При цьому методі потрібна точність замикальної ланки досягається при складанні за рахунок припасування раніше наміченої деталі (компенсатора), на яку при механічній обробці (під складання) встановлюють визначений припуск.

Переваги: на складові ланки можуть бути встановлені економічно доцільні допуски.

Недоліки: значне подорожчання складання і збільшення його строків; роботи важко нормуються і механізуються, ускладнення планування виробництва; ускладнення постачання запасними частинами.

Сфера застосування: одиничне і малосерійне виробництво; багатоланкові розмірні ланцюги із замикальною ланкою високої точності; досягнення збігання центрів передньої та задньої бабок деяких токарних верстатів у вертикальній площині, забезпечення перпендикулярності стола вертикально-свердлильного верстата до шпинделя та ін.

Розрахунок розмірного ланцюга при використанні методу припасування здійснюється як за методом максимуму-мінімуму, так і за ймовірнісним методом, і зводиться до наступного.

На всі ланки розмірного ланцюга, включаючи і компенсатор, призначаються економічні допуски. Потім визначається похибка замикаючої ланки за формулами (4), (24), (26) в залежності від прийнятого методу розрахунку розмірного ланцюга. Отримане значення похибки T'Δ повинно перевищувати потрібне значення ТΔ. Різниця між Т'Δ і ТΔ дорівнює величині потрібної компенсації похибки замикальної ланки [7]:

δk = T'Δ – TΔ. (63)

Але оскільки компенсація проводиться шляхом додаткової обробки компенсатора при складанні, то потрібно врахувати похибку методу компенсації δм.к.

Величина δм.к залежить від прийнятого методу додаткової обробки компенсатора (шабріння, точіння, шліфування, фрезерування тощо) і не повинна перевищувати значення ТΔ, тобто:

δм.к £ ТΔ. (64)

Тому остаточно [7]:

δk = T'Δ – TΔ + δм.к.. (65)

Далі на всі складові ланки, включаючи компенсатор, призначають граничні відхилення розмірів і визначають координати середини полів допусків цих ланок Δоі Потім за формулами (10) чи (31) визначають координату середини поля розсіяння замикальної ланки Δо' Звичайно Δо'Δ ¹ ΔoD. У цьому випадку визначається величина потрібної компенсації координати середини поля розсіяння похибки замикальної ланки [7]:

![]() . (66)

. (66)

Знак плюс ставиться у тому випадку, коли компенсатор є збільшуючою, а знак мінус – зменшуючою ланкою.

Граничні значення величини потрібної компенсації розміру замикальної ланки будуть дорівнювати:

![]() . (67)

. (67)

Якщо Δвk > 0, то це означає, що при складанні треба збільшити прийняте значення розміру компенсатора на цю величину. Оскільки компенсатор нерухомий, то таке збільшення здійснити не можливо. Тому для виключення можливості появи такого випадку на складанні потрібно заздалегідь змінити номінальний розмір компенсатора і на його робочому кресленні вказати новий розмір A'k [7]:

Ak' = Ak + Δвk. (68)

Наприклад, розмір компенсатора був попередньо встановлений рівний 2-0,1 мм. За розрахунком отримано Δвk = +0,5 мм і Δнk = –0,2 мм. Тому остаточно розмір компенсатора рівний:

Ak' = (2 + 0,5) – 0,1 = 2,5 – 0,1 мм.

Якщо Δвk < 0 і Δнk < 0, то для зменшення обсягу припасувальних робіт потрібно змінити розмір компенсатора, використовуючи формулу (68) із врахуванням знака при Δвk.

3.5 Метод регулювання

При цьому методі потрібна точність замикальної ланки досягається при складанні за рахунок зміни розміру компенсуючої ланки без зняття шару матеріалу. Зміна розміру при складанні забезпечується або спеціальними конструкціями компенсаторів або підбором змінних деталей. Розрахунок проводиться методом максимуму-мінімуму або ймовірнісним методом.

Переваги: на складові ланки призначаються економічно доцільні допуски; можливість регулювання розміру замикальної ланки не тільки при складанні, а й під час експлуатації (для компенсації спрацювання); можливість забезпечення (в деяких випадках) автоматичного регулювання точності.

Недоліки: Можливе ускладнення конструкції виробу; збільшення (в деяких випадках) кількості деталей у розмірному ланцюгу; ускладнення складання через необхідність регулювання та вимірювань.

Сфера застосування: усі типи виробництва, особливо для ланцюгів з високою точністю; забезпечення малих осьових зміщень обертових деталей (шпинделів верстатів, черв’яків, валів із зубчастими колесами), мінімального зазора між опорами і шийками шпинделів при роботі верстата тощо.

Регулювання набором прокладок [7]

Якщо регулювання виконується набором прокладок однакової товщини, то величина потрібної компенсації розраховується за формулами (65)–(67). При цьому номінальний розмір компенсатора приймається рівним нулю і допуск на нього не призначається, але враховується через δм.к у формулі (65).

Якщо в результаті

розрахунків за формулами (67) вийде, що Δвk >

0, а Δнk < 0, то потрібно виключити можливість появи випадку, коли Δнk < 0. Для цього треба змінити або номінальний розмір Аі, або

координату середини поля допуску якої-небудь ланки на величину Δнk. Їх нові значення ![]() ,

, ![]() чи

чи ![]() ,

, ![]() (в залежності від типу

ланки) визначаються за формулами:

(в залежності від типу

ланки) визначаються за формулами:

![]() (69)

(69)

![]() (70)

(70)

Змінюючи значення Аі чи Δoі за формулами (69) чи (70), ми тим самим зміщуємо розрахункову величину координати середини поля розсіяння похибки замикальної ланки Δ'оΔ на величину потрібної Δнк і таким чином виключаємо можливість появи на складанні від`ємної величини потрібної компенсації розміру замикальної ланки, а компенсацію зводимо до зміни величини δk за допомогою підбору прокладок. Товщина однієї прокладки:

S = TΔ. (71)

Потрібна кількість прокладок:

![]() . (72)

. (72)

Якщо кількість прокладок виходить великою, то їх роблять різної товщини. Товщина першої прокладки приймається рівною S1 = TΔ, а товщина наступних – Sі = 2Si-1, тобто S1 = TΔ; S2 = 2S1; S3 = 2S2.

Товщина наступної прокладки дорівнює:

![]() .(73)

.(73)

Регулювання за рахунок ланки-зазору [7]

Як компенсатор може бути використана ланка-зазор, якщо вона входить в складальний розмірний ланцюг як складова ланка. Часто з цією метою використовують зазор у з’єднанні гвинт (чи болт) – кріпильний отвір.

Розрахунок розмірного ланцюга аналогічний попередньому. На всі ланки розмірного ланцюга, виключаючи зазор-компенсатор, призначаються економічні допуски і граничні відхилення на розсуд конструктора. Потім визначаються значення TΔ' і Δ'oΔ за формулами (24) і (31). Далі за формулами (65) і (66) обчислюються δk і Δok, а за формулами (67) визначаються Δвк і Δнк. Для кращого використання компенсуючої можливості зазору потрібне виконання умови: Δ'оΔ = ΔоΔ.

Якщо Δнк < 0, то ця умова може бути виконана шляхом зміни координати середини поля допуску або номінального розміра якої-небудь складової ланки на величину Δнк за формулами (64) чи (70).

Потім обчислюється випадкова складова δz ланки-зазору за формулою (56). Мінімальне значення зазору Zmin визначається за формулою (59) і характеризує компенсуючу можливість зазору-компенсатора. Потрібно, щоб виконувалась умова:

![]() . (74)

. (74)

Якщо ця умова виконується, то зазор може повністю компенсувати похибку замикальної ланки. Якщо ця умова не виконується, то потрібно збільшити систематичну складову Δz похибки ланки-зазору за рахунок зміни граничних відхилень розміру охоплюючої деталі (отвору) або збільшення номінального розміру діаметра отвору.

4. Виявлення розмірних ланцюгів і порядок їх розрахунку

4.1 Знаходження замикальної ланки, визначення допуску на її розмір, виявлення складових ланок розмірного ланцюга

Найбільш відповідальним етапом при конструюванні нових машин і механізмів є етап знаходження замикальної ланки (вихідної ланки), визначення допуску на розмір цієї ланки і виявлення складових ланок розмірного ланцюга. При цьому кожний розмірний ланцюг може вирішувати тільки одну задачу, яка повинна бути попередньо встановлена і чітко сформульована. Проте, будь-яка задача, що вирішується за допомогою розмірного ланцюга, зводиться, по суті, до визначення точності даного складального з’єднання.

Вимоги до точності, які має задовольняти складальне з’єднання чи машина в цілому, можна поділити на дві групи:

1. Точність взаємного розташування окремих деталей чи складальних одиниць, що забезпечують належну роботу виробу при його експлуатації.

2. Точність взаємного розташування деталей чи складальних одиниць, що забезпечують можливість складання виробу (наприклад, точність розташування валів, що з’єднуються муфтою, зазори та ін.).

Ці вимоги до точності складального з’єднання визначаються допуском на розмір замикальної ланки складального розмірного ланцюга, за допомогою якого вирішується поставлена задача.

Замикальною ланкою складального розмірного ланцюга може бути зазор чи лінійний розмір між поверхнями чи осями двох деталей або кутовий розмір, що визначає відносне положення поверхні чи осі однієї деталі складальної одиниці відносно поверхні чи осі іншої деталі (складальної одиниці).

Замикальні ланки і допуски на них в ряді випадків встановлюються відповідними стандартами, наприклад, на зубчасті передачі, металорізальні верстати та інші вироби. В інших випадках замикальні ланки визначаються з умов експлуатації виробу чи умов можливості його складання, а допуски на замикальні ланки встановлюються на основі досвіду експлуатації даного чи аналогічного виробу, чи шляхом розрахунків і спеціально поставлених експериментів.

Після визначення замикальної ланки складального розмірного ланцюга виявляються її складові ланки. Виявлення складових ланок починається із зображення на складальному кресленні замикальної ланки. Потім на кресленні знаходять прилеглу до нього зліва деталь, розмір якої безпосередньо впливає на розмір замикальної ланки. Далі знаходять розмір другої деталі, пов’язаної з розміром першої деталі, який також впливає на точність розміру замикальної ланки. Потім переходять до наступної деталі, сполученої з другою, і так послідовно виявляють деталі складального з’єднання, сполучені одна з одною, розміри яких безпосередньо впливають на розмір замикальної ланки. Останній з цих розмірів повинен примикати до розміру замикальної ланки з другого боку, тобто справа. Всі виявлені складові ланки разом із замикальною ланкою повинні створювати замкнений контур.

В число складових ланок необхідно включити тільки ті розміри, які безпосередньо впливають на точність замикальної ланки. Це означає, що до складу даного розмірного ланцюга від кожної деталі може входити тільки один розмір.

У готових виробів для даного підприємства (підшипників кочення, муфт, електродвигунів тощо) до складу розмірного ланцюга включається кінцевий розмір, що охоплює декілька деталей, наприклад, монтажна висота конічного роликового підшипника та ін.

Процес виявлення складових ланок та розрахунок розмірного ланцюга розглянуто на прикладі конічно-циліндричного редуктора (п. 4.4).

4.2 Порядок розрахунку розмірних ланцюгів

Розрахунок складальних розмірних ланцюгів при розв’язанні прямої задачі складається з наступних етапів [8].

1. Виявляється замикальна ланка і визначаються її номінальний розмір, допуск і координата середини поля допуску.

2. Виявляються складові ланки і визначаються за робочими кресленнями їх номінальні розміри. Проводиться перевірка правильності установлення номінальних розмірів за формулою (1).

Якщо у виробі декілька розмірних ланцюгів, пов’язаних один з одним, то складається таблиця із вказанням для кожного ланцюга середнього значення номінальних розмірів і середнього значення допуску на складові ланки.

4. За середнім значенням допуску на складові ланки і за величиною допуску на замикальну ланку вибирається метод досягнення точності замикальної ланки і встановлюється почерговість розрахунку розмірного ланцюга.

Подальший порядок розрахунку розмірного ланцюга залежить від вибраного методу досягнення точності замикальної ланки.

При методі повної взаємозамінності треба дотримуватись наступного порядку розрахунку:

1. Вибирається спосіб визначення допусків на складові ланки. При виборі способу рівних допусків на всі складові ланки розмірного ланцюга призначаються економічні допуски, граничні відхилення і обчислюються координати середин полів допусків для всіх складових ланок.

2. Проводиться перевірка правильності призначення допусків і прийнятих координат середин полів допусків на складові ланки за формулами (4) і (10). У випадку необхідності вносять корективи і проводять повторну перевірку ТD і ΔoΔ.

У випадку вибору способу єдиного квалітету для визначення допусків на складові ланки обчислюють число одиниць допуску для всіх складових ланок розмірного ланцюга за формулою (17) і за числом а визначають квалітет. За цим квалітетом призначають допуски і граничні відхилення на всі складові ланки, крім однієї, вибраної як узгоджуючої ланки.

Для узгоджуючої ланки визначають допуск і граничні відхилення за формулами (18)–(21).

При методі неповної взаємозамінності потрібно дотримуватись наступного порядку розрахунку:

1. Встановлюється відсоток ризику і величина t, призначаються коефіцієнти відносного розсіяння λi' або Кі і коефіцієнти αi відносної асиметрії для всіх складових ланок.

2. Вибирається спосіб визначення допусків на складові ланки розмірного ланцюга.

При виборі способу рівних допусків проводиться перевірка правильності призначення допусків і граничних відхилень за формулами (24), (26), (31). Якщо потрібно, то вносяться корективи і проводиться повторна перевірка отриманих значень ТΔ і ΔoΔ.

4. При виборі способу єдиного квалітету визначається число одиниць допуску за формулою (36). Як узгоджуюча ланка вибирається ланка з найбільшим номінальним розміром.

5. Визначається допуск і граничні відхилення на узгоджуючу ланку за формулами (37)–(40), (21).

При методі групової взаємозамінності потрібно дотримуватись наступного порядку розрахунку:

1. Встановлюються конструкторські допуски на всі складові ланки за методом повної взаємозамінності з виконанням умов (4), (10) і (60).

2. Визначаються конструкторські граничні відхилення для збільшуючих і зменшуючих ланок розмірного ланцюга.

Встановлюються як виробничі допуски на всі ланки розмірного ланцюга шляхом збільшення в одне й теж число n разів конструкторських допусків, так і кількість груп сортування деталей.

4. Визначають граничні відхилення для кожної групи окремо для збільшуючих і зменшуючих ланок за схемою, наведено в табл. 1.

При методі припасування і регулювання потрібно дотримуватись наступного порядку розрахунку:

1. Вибирається компенсуюча ланка і тип компенсатора: рухомий чи нерухомий.

2. Призначаються економічні допуски і встановлюються граничні відхилення на всі складові ланки, що включають компенсуючу ланку при методі припасування і виключають її при методі регулювання.

Визначається величина потрібної компенсації похибок замикальної ланки розмірного ланцюга за формулою (65).

4. Визначається величина потрібної компенсації координати середини поля розсіяння похибок замикальної ланки Δoк за формулою (66). Обчислюються граничні значення величини потрібної компенсації розміру замикальної ланки за формулою (67).

5. На основі результатів обчислень, отриманих за формулою (67), уточнюється номінальний розмір нерухомого компенсатора за формулою (68) при використанні методу припасування. При використанні методу регулювання за допомогою набору прокладок рівняння Δ'оΔ = ΔоΔ забезпечується шляхом зміни номінального розміру чи координати середини поля допуску якої-небудь складової ланки за формулами (68), (70). Число прокладок визначається за формулою (72).

6. При використанні як компенсатора зазору між гвинтом і кріпильним отвором компенсувальна спроможність зазору визначається за формулою (59), і у випадку необхідності вносяться зміни в розмір отвору.

Порядок розв’язання оберненої задачі

При розв’язанні оберненої задачі доводитися виконувати теоретичні та виробничі розрахунки.

Теоретичні розрахунки використовуються технологами-складальниками при впровадженні у виробництво нових виробів з метою встановлення методів складання.

Виробничі розрахунки виконуються в умовах, коли виріб вже знаходиться у виробництві, і мета їх полягає в перевірці правильності призначення допусків на складові ланки, а при розрахунку за ймовірнісним методом – і в уточненні прийнятих значень коефіцієнтів відносного розсіяння та відносної асиметрії.

Порядок теоретичного розрахунку розмірного ланцюга

1. Виявляється замикальна ланка і складові ланки розмірного ланцюга за складальним кресленням виробу. За робочими кресленнями деталей встановлюються номінальні розміри, допуски і граничні відхилення на всі складові ланки розмірного ланцюга. Складається схема розмірного ланцюга і визначаються типи складових ланок.

2. Вибирається метод розрахунку розмірного ланцюга: максимуму-мінімуму чи ймовірнісний. При виборі ймовірнісного методу встановлюються коефіцієнт ризику t і коефіцієнти λі' чи К для всіх складових ланок, а також приймаються значення коефіцієнтів αі.

Проводиться обчислення номінального розміру, допуску і координати середини поля допуску замикальної ланки за формулами (2), (4), (10) чи (26), (24), (31) в залежності від прийнятого методу розрахунку розмірного ланцюга. У випадку перевіркового характеру розрахунку проводиться порівняння отриманих значень ТΔ і ΔоΔ із заданими за кресленням і з’ясовуються причини розбіжностей, якщо такі мають місце.

Порядок виробничих розрахунків розмірного ланцюга

1. Виявляється замикальна ланка і складові ланки розмірного ланцюга за складальним кресленням виробу. За робочими кресленнями деталей встановлюються номінальні розміри, допуски і граничні відхилення на всі складові ланки розмірного ланцюга. Складається схема розмірного ланцюга і визначаються типи складових ланок.

2. Вибирається метод розрахунку розмірного ланцюга. При виборі ймовірнісного методу розрахунку для кожної складової ланки проводиться визначення статистичними методами коефіцієнтів λі' чи Кі і αі.

Обчислюються номінальний розмір, допуск, координати середини поля допуску і граничні відхилення замикальної ланки і порівнюються отримані результати з результатами, отриманими за аналогічними розрахунками. Вносяться відповідні корективи.

Основною метою розрахунку розмірного ланцюга є критичний аналіз правильності проставлення розмірів, допусків і граничних відхилень на розміри складових ланок, а також вибір методу досягнення точності замикальної ланки і вибір методу складання.

4. Вибір методів розрахунку розмірних ланцюгів і досягнення точності замикальної ланки

Вибір методів досягнення точності замикальної ланки залежить від величини допуску, встановленого на розмір замикальної ланки, і кількості складових ланок розмірного ланцюга. Крім того, при виборі потрібно враховувати реальні можливості підприємства щодо забезпечення точності розмірів складових ланок, що проектуються, і відповідного рівня організації складальних робіт.

Якщо кількість складових ланок розмірного ланцюга m – 1 £ 4, то розрахунок розмірного ланцюга необхідно виконувати за методом максимуму-мінімуму, якщо кількість складових ланок розмірного ланцюга m – 1 ³ 5 – за ймовірнісним методом.

Для попереднього вибору методу рекомендується наступний спосіб. За номінальними розмірами складової ланки розмірного ланцюга визначається їх середнє значення:

(75)

(75)

де Аі – номінальний розмір і-ої складової ланки;

m – 1– кількість складових ланок в розмірному ланцюзі.

Потім за встановленим допуском на розмір замикальної ланки і кількістю складових ланок розмірного ланцюга визначається середнє значення допуску для кожної ланки в залежності від прийнятого методу розрахунку за наступними формулами:

а) при розрахунку за методом максимуму-мінімуму:

![]() ; (76)

; (76)

б) при розрахунку ймовірнісним методом:

![]() . (77)

. (77)

За отриманими значеннями Асер і Тсер визначають найближчий квалітет.

Якщо розрахунок розмірного ланцюга виконується за методом максимуму-мінімуму і величина Тсер відповідає 9-му квалітету і грубіше, то потрібно використовувати метод повної взаємозамінності. При малій кількості ланок метод повної взаємозамінності іноді можна використовувати і при Тсер , що відповідає 6-8-му квалітетам точності, оскільки зниження трудомісткості складання окупить підвищені вимоги щодо точності виготовлення декількох деталей. При Тсер, що відповідає 7-му і вищим квалітетам точності, рекомендується використовувати метод припасування чи регулювання. Для деяких виробів, що випускаються у великих кількостях, замість припасування раціонально застосувати метод групової взаємозамінності.

Якщо розрахунок виконується за ймовірнисним методом і величина Тсер (77) відповідає 10-му квалітету і грубіше, то потрібно використовувати метод неповної взаємозамінності. В іншому випадку, коли Тсер відповідає 9-му квалітету і точніше, потрібно застосувати методи регулювання та припасування, тобто методи, що компенсують похибку замикальної ланки.

4.1 Приклади розрахунку складальних розмірних ланцюгів (задача аналізу)

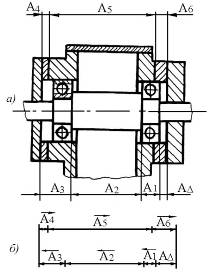

Задача

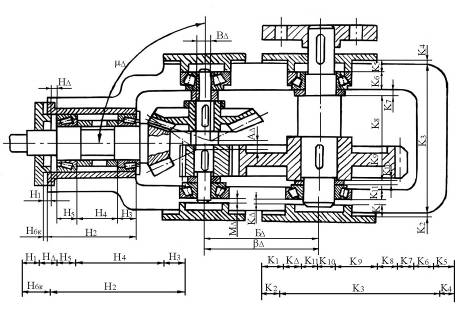

Для забезпечення нормальної роботи підшипників в конічно-циліндричному редукторі (рис. 20) між кришками і торцями зовнішніх кілець підшипників при складанні необхідно забезпечити зазори (АНΔ, АКΔ, АМΔ), достатні для компенсації теплового розширення валів і які не перевищують допустиме осьове зміщення валів.

Рис. 20. Виявлення складальних розмірних ланцюгів

Розв’язання

задачі аналізу покажемо на прикладі забезпечення зазору АКΔ, розмір і

граничні відхилення якого задані в технічних умовах на виготовлення та

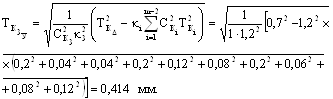

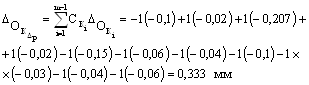

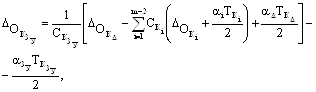

складання редуктора, а саме: ![]() мм.

мм.

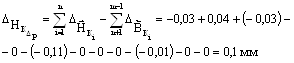

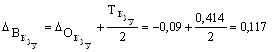

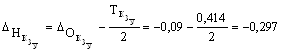

Розв’язання

1. Виявлення замикальної ланки.

Замикальною

ланкою буде зазор ![]() мм, тобто номінальне значення

замикальної ланки рівне:

мм, тобто номінальне значення

замикальної ланки рівне: ![]() мм.

мм.

Допуск замикальної ланки:

![]() мм.

мм.

Координата середини поля допуску замикальної ланки розмірного ланцюга за формулою (7) дорівнює:

мм.

мм.

2. Виявлення складових ланок розмірного ланцюга, складання його схеми та визначення характеристик ланок.

Виявлення складальних ланок розмірного ланцюга виконуємо за методикою, викладеною в п. 4.1.

У розмірному ланцюгу АК величина зазору АКΔ залежить від відносного положення зовнішнього кільця першого підшипника і упорного торця кришки (осьовий зазор умовно віднесений до цього підшипника). У свою чергу, положення торця кришки відносно корпусу редуктора визначається відстанню між торцевими поверхнями кришки і товщиною прокладки.

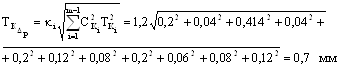

Отже, першою ланкою АК1, яка безпосередньо впливає на замикальну ланку, є розмір між торцевими поверхнями кришки, а другою ланкою АК2 – товщина прокладки між кришкою та корпусом. Третьою ланкою ланцюга АК3 є відстань між стінками корпусу. Товщина прокладки АК4 визначає положення другої кришки відносно корпусу. Відстань АК5 між торцевими поверхнями другої кришки визначає положення торця, в який впирається зовнішнє кільце правого підшипника. Положення упорного торця внутрішнього кільця другого підшипника залежить від відхилень монтажної висоти АК6 підшипника.

Переходячи послідовно від однієї поверхні до іншої, одержимо: АК7 – товщина кільця; АК8 – товщина буртика вала; АК9 – довжина маточини зубчатого колеса; АК10 – товщина кільця; АК11 – монтажна висота першого підшипника. Таким чином, прийшли до другої поверхні, яка утворює замикальну ланку.

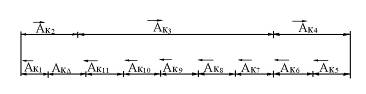

Схема ланцюга АК показана на рис. 21.

Рис. 21. Складальний розмірний ланцюг

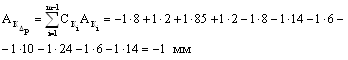

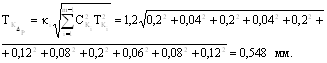

З наведеної схеми можна зробити висновок, що ми маємо справу з лінійним розмірним ланцюгом, у якого ланки АК2, АК3, АК4 – збільшуючі, а ланки АК1, АК5, АК6, АК7, АК8, АК9, АК10, АК11 – зменшуючі.

У лінійних розмірних ланцюгів передатне відношення складової ланки Сі = + 1 для збільшуючих та Сі = – 1 для зменшуючих ланок.

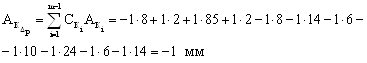

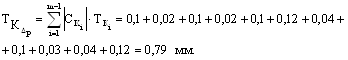

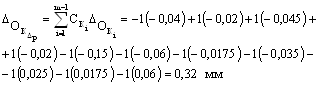

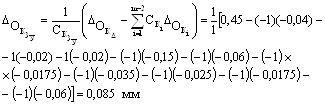

Отже, для наведеного прикладу маємо:

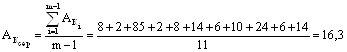

СК1 = СК5 = СК6 = СК7 = СК8 = СК9 = СК10 = СК11 = – 1;