Курсовая работа: Розробка технології та рецептури напівкопчених ковбасних виробів вищого ґатунку

«Розробка технології та рецептури напівкопчених ковбасних виробів вищого ґатунку»

ЗМІСТ

Вступ

1. Інноваційні технології при виробництві напівкопчених ковбас вищого ґатунку

1.1 Опис технології виробництва напівкопчених ковбас

1.2 Використання добавок у виробництві напівкопчених ковбас

1.3 Мета і завдання розробки нових технологій або рецептур напівкопчених ковбас вищого ґатунку

2. Організація і проведення експериментальних досліджень

2.1 Організація та методи дослідження

2.1.1 Вимоги до сировини, допоміжних матеріалів і готового продукту

2.1.2 Опис проведення органолептичних досліджень

2.1.3 Опис проведення хімічних досліджень

2.2.Опис сировини, яка використовувалась для зміни рецептур аналогів

2.3 Розробка нових рецептур напівкопчених ковбас вищого ґатунку на основі корекції рецептури аналога

2.4 Загальна характеристика ФТВ основної та допоміжної сировини, що використовується при виробництві напівкопчених ковбас вищого ґатунку

Висновки

Список використаної літератури

Додатки

ВСТУП

Харчова промисловість являється складовою частиною промисловості України, яка представляє собою важливу частину народного господарства країни.

Забезпечення населення якісними продуктами харчування є одним з головних напрямів розвитку будь – якої держави.

Основне призначення м’ясної промисловості в народному господарстві - це виробництво м’ясних продуктів, які займають особливе місце в раціоні людини.

Основою всіх життєвих процесів організму людини є постійний обмін речовин між організмом і навколишнім середовищем. Із довкілля людина споживає кисень, воду і харчові продукти. Роль їжі полягає в поповненні енергії і тканинних елементів, необхідних для росту, розвитку і функціонування організму, забезпечення обмінних процесів, нормального стану здоров'я і працездатності.

М'ясо і м'ясопродукти є одними з основних продуктів живлення людини, висока живильна цінність яких обумовлена кількістю і якістю білків (набором незамінних амінокислот), жирів і що входять в їх склад ненасичених і поліненасищенних кислот, мікро- і макроелементів, екстрактних речовин, що забезпечують в сукупності високі смакові достоїнства, засвоюваність даних продуктів і нормальну фізіологічну життєдіяльність людини.

В наш час м’ясна промисловість виробляє широкий асортимент виробів. Найбільш розповсюдженими є ковбасні: варені ковбаси, сосиски, сардельки, сирокопчені ковбаси, варено-копчені, напівкопчені. Напівкопчені ковбаси – один з найпопулярніших у покупців видів ковбасних виробів. Їх виробляють з добірної сировини по традиційних та інноваційних рецептурах на сучасному устаткуванні. Кожен вид ковбас має свій неповторний смак, аромат і малюнок. Букет формується поєднанням натуральних спецій і прянощів. Напівкопчені ковбаси виготовляються з яловичини вищого і першого сортів, нежирної, напівжирної і жирної свинини і шпика. Напівкопчені ковбаси відносять до найбільш цінних харчових продуктів оскільки вони є одним з основних постачальників організму людини повноцінних білків, необхідних для побудови тканин, органів і забезпечення фізіологічних процесів. У ній також міститься жир, який витрачається на покриття енергетичних витрат організму і є джерелом життєво-необхідних мінеральних елементів, як магній, залізо, калій, фосфор, а також вітаміни А, Д, Е і особливо групи В. Одні в них цінують приємний смак і аромат копченості, для інших основною перевагою є тривалість зберігання.

Задачею цього курсового проекту є розроблення нових технологій та рецептур напівкопчених ковбас з метою розширення асортименту.

1. Інноваційні технології при виробництві напівкопчених ковбас вищого ґатунку

1.1 Опис технології виробництва напівкопчених ковбас

рецептура напівкопчена ковбаса

В наш час коли харчова галузь (м’ясопереробна) поставлені на виробничу основу, традиційний процес копчення м’ясопродуктів зазнав значну кількість інновацій. Зокрема постійно з'являється нове коптильне устаткування, де вирішені питання якості продукту, дотримання температурного режиму і інших показників відносно новітніх технологічних рішень і наукових принципів. Нові універсальні коптильні камери дозволяють зменшити тривалість процесу копчення, підтримують постійну температуру, контроль щодо вологості і ряд інших переваг. У результаті отримуваний продукт виглядає однаково, як зовні, так і в середині. Смакові якості також повторювані. (5)

Виробництво напівкопчених ковбас нараховує, крім класичного асортименту, велику кількість найменувань ковбасних виробі, розроблених провідними підприємствами галузі і гравців ринку харчових інгредієнтів, що пропонують комбіновані та смакові і технологічні суміші. (10)

Напівкопчені ковбаси мають специфічний запах копченостей і прянощів, приємний трохи гострий і солонуватий смак. Батони вирізняються незначною зморшкуватістю. На відміну від варених, напівкопчені ковбаси містять менше вологи, більше жиру (25-40 %) і білків (15-20%), тому їм властиві підвищена енергетична цінність і стійкість під час транспортування та зберігання.

За діючими стандартами на напівкопчені ковбаси відповідних сортів передбачені обмеження у використанні сировини (табл.. 1.1.1) (9)

Таблиця 1.1.1.

| Назва сировини | Норма для ковбас вищого сорту |

| М’ясна сировина знежилована, %, не менше ніж | 100 |

|

Яловичина вищого, першого сорту; свинина нежирна, напівжирна; сало ковбасне хребтове та бокове; грудинка свиняча, %, не менше ніж Зокрема яловичина пешого сорту, %, не більше ніж Свинина жирна, сало ковбасне хребтове та бокове, грудинка свиняча, %, не менше ніж |

100 40 40 |

Виробництво напівкопчених ковбас ґрунтується на різних хімічних, біотехнологічних, мікробіологічних, фізичних і теплових методах дії на сировині.

Ковбасні вироби виробляються відповідно до вимог нормативної документації, що встановлює вимоги до якості продукції, що забезпечують її безпеку для життя і здоров'я населення і охорону навколишнього середовища. (4)

Залежно від особливостей рецептури напівкопчені ковбаси ділять на вищий, 1-й, 2-й і 3-й ґатунки. Темою курсового проекту передбачено дослідження технологій виробництва напівкопчених ковбас вищого ґатунку.

Технологічний процес повинен здійснюватися відповідно до технологічних інструкцій, з дотриманням правил ветеринарного огляду забійних тварин і ветеринарно-санітарної експертизи м'яса і м'ясних продуктів і санітарних правил для підприємств м'ясної промисловості, затверджених в установленому порядку.

Нормативна документація використовується для сертифікації продукції.

Технологія кожного виду виробів групи напівкопчених ковбас має свої специфічні особливості і регламентується конкретною технологічною інструкцією. (4)

Нормативні показники згідно з ДСТУ, ГОСТ та ТУ дозволяють виробляти напівкопчені ковбаси в різних варіаціях реалізації технологічного процесу. Класично розділяють два способи виробництва, які можуть мати модифікації (залежно від характеру сировини і харчових добавок, що використаються). (10)

Розглянемо технологію виробництва напівкопчених ковбас за першим способом:

М'ясо витримане у посолі у вигляді шроту або шматків подрібнюють на вовчках з діаметром отворів у вихідній решітці від 2 до 8 мм ( залежно від структури ковбас).

Шпик, грудинку, свинину напівжирну солену в шматках, жир-сирець подрібнюють на шпигорізках або вовчках на шматки розміром, передбаченим для кожного виду напівопчених ковбас (2…3 мм., 6…8 мм., 8..12 мм., або 16…24 мм). Приготування фаршу здійснюють у мішалці.

Спочатку завантажують подрібнену на 2..3 мм нежирну м’ясну сировину. Перемішують у мішалці 2…3 хв. з додавання спецій, розчину нітриту натрію (якщо він не був доданий під час соління). Потім додають підготовлені напівжирну свинину та суміші харчових добавок, до складу яких входять стабілізатори і регулятори кислотності, сухі рослинні наповнювачі і перемішують ще 2..3 хв. Жирну свинину, подрібнений шпик чи грудинку додають, розсипаючи по поверхні, в останню чергу й перемішують 2…3 хв. Якщо використовують несолений шпик або грудинку, то додають разом кухонну сіль у кількості 3% до маси несоленої сировини. Під час використання білкових препаратів (гідратовані рослинні або тваринні білки) наприкінці перемішування бажано додати ферментований рис або інші дозволені до використання натуральні барвники та їх суміші. Аскорбінат, ізоаскорбінат натрію або аскорбінова кислота додаються теж наприкінці процесу перемішування, якщо вони не наявні в складі суміші харчових добавок. Загальний час перемішування фаршу становить 6…10 хв. до отримання однорідної маси з рівномірно розподіленими по всьому об’єму шматочками подрібненого шпику (грудинки, напівжирної свинини, жиру-сирцю).

Температура фаршу не повинна перевищувати 12…14’С.

Отриманий фарш шприцюють на механічних або гідравлічних шприцах під тиском 0,5…0,6 МПа для механічних і 1,0…1,2 МПа для гідравлічних. У процесі шприцювання повинна зберігатись якість (структура) фаршу, форма та початковий розподіл в ньому шматочків шпику (грудинки та ін..).

Цівка в шприці обирається діаметром на 10 мм менше за діаметр оболонки. Для виготовлення напівкопчених ковбас використовують натуральні оболонки (черева, круги) або штучні діаметром до 55 мм.

Ковбасні батони перев’язують шпагатом або нитками, одночасно маркуючи їх нанесенням в’язки у відповідності з технологічною інструкцією. Допускається герметизація бетонів накладанням металевих скріпок з введенням петлі під скріпку при використанні штучних оболонок з нанесенням на них друкованих позначок (флексодруком, етикеткою тощо). Батони розміщують на полиці і навішують на рами так, щоб муж ними був проміжок з метою запобігання злипам.

Після навішування батонів на рами їх транспортують в камеру осаджування. При температурі від 4 до 8’С ковбаси осаджуються від 2 до 4 годин.

Термічна обробка напівкопчених ковбас включає декілька стадій:

Обсмажування. Після осаджування рами з батонами направляють в обсмажу вальні камери або термоагрегати з контролем температури, вологості та швидкості руху робочої димоповітряної суміші. Дим для обжарювання отримують при спалювання деревини (тирси) листяних порід у димогенераторах або топках. Батони обсмажують при температурі від 80 до 100’С та відносній вологості повітря від 10 до 20; протягом 60..80 хв.

Підчас обсмажування температура в середині батонів підвищується до 35…45’С. ця температура сприятлива для активізації розвитку мікрофлори та ферментативної діяльності, що суттєво впливає на санітарний стан, погіршує забарвлення ковбас та їх органолептичні показники. У зв’язку з цим час між закінченням обсмажування і початком варіння не повинен перевищувати 30 хв.

Варіння ковбас проводять для доведення до кулінарної готовності, завершення процесів кольоро- та структуроутворення, надання певних смакових властивостей. Процес проводять у пароварочних камерах при температурі пароповітряної суміші 75…85’С. Тривалість варіння залежить від діаметру батона і становить 40…80 хв. до досягнення температури всередині батонів 70…72’С.

Охолодження ковбас проводять на рамах протягом 0,5…3 годин в камерах з температурою не вище 20’С.

Копчення ковбас проводять у коптильних камерах і оброблять димоповітряною сумішшю при температурі 35…55’С протягом 3…12 годин. При цьому відбувається процес просочування батонів продуктами згорання деревини(фенолами, альдегідами, органічними кислотами та ін..).

Для копчення використовують стаціонарні та універсальні камери, авто коптилки або електроагрегати з поляризацією диму, або поверхні батонів, що дозволяє скоротити процес копчення до 1…3 годин.

В процесі копчення ковбасні вироби накопичують продукти неповного згорання дерева, що входять до складу диму або рідких коптильних препаратів, і втрачають деяку кількість води. Смак і аромат копчених ковбасних виробів зв’язані з накопиченням в основному в їх поверхневому шарі летучих речовин. Стійкість ковбасних виробів, які піддаються копченню, до впливу мікроорганізмів зв’язана з бактерицидним впливом коптильних речовин, зневоднюванням продукту і бактеріостатичним впливом кухонної солі, що міститься в продукті, концентрація якої зростає в результаті зневоднювання. Копчення сприяє збільшенню стійкості жиру до окислення.

При використанні коптильних препаратів препарати наносять протягом 3 хвилин методом розпилювання на поверхню ковбасних батонів. Ковбаси перебувають у тумані розпилених розчинів рідкого диму приблизно 5 хвилин при температурі 70..75’С, а потім повітря з розпиленим препаратом циркулює через рами спеціальним вентиляторним пристроєм та систему трубопроводом. Загальний цикл копчення складає 16 хвилин. При недостатньому укопчення цикл повторюють. Переваго. Копчення методом поверхневої обробки є значення скорочення часу обробки та можливість конденсування (уловлювання) коптильних речовин підчас очищення повітря перед випусканням його у навколишнє середовище. Витрита рідкого диму методом поверхневої обробки – від 2 до 4 г на кілограм готового продукту.

Під час використання препаратів рідкого диму, придатних для внесення в фарш, їх вносять згідно рекомендованого дозування від 0,5 до 4 г на кілограм фаршу під час перемішування. Ковбаси обсмажують без диму і варять вище описаним способом. Після варіння підсушують в камерах з температурою 40…55’С протягом 2…2,5 годин. (10)

Сушіння ковбас проводять при температурі 10…12’С та відносній вологості повітря 75…78% протягом 2…3 діб до придбання батонами пружної консистенції та досягнення стандартної масової частки вологи. (3)

Ковбаси призначені для місцевої реалізації, як справило, охолоджують до температури 8…12’С в охолоджувальних камерах протягом 4…6 годин.(10)

Технологія виробництва напівкопчених ковбас представлена на технологічній схемі нижче.

ТЕХНОЛОГІЧНА СХЕМА ВИГОТОВЛЕННЯ НАПІВКОПЧЕНИХ КОВБАСНИХ ВИРОБІВ

| Приймання, розморожування |

| Обвалювання, жилування і сортування м'яса |

| Первинне подрібнення (16-25мм) |

|

Соління м’яса в кусках( t=2-4 0С, |

| Вторинне подрібнення |

| Приготування шпику |

|

Приготування фаршу (t=8°-10°С, |

| Шприцювання ( р=6-8 атм) |

| Наповнення фаршем оболонки |

|

Осаджування (t=4…8°С, |

|

Обсмажування (t=90-100°С, |

|

Варіння(t=75-85°С, |

|

Охолодження t=20°С, |

|

Копчення t=40-450С, |

|

Сушіння (t=10-120С, |

|

Зберігання (t=120С, |

| Реалізація |

1.2 Використання добавок у виробництві напівкопчених ковбас

Добавки – речовини, передбачені як необов’язкові в рецептурі, але які вносять в процесі виробництва ковбасних виробів для їх поліпшення - підвищення інтенсивності забарвлення, стійкості при зберіганні, кращого смаку і аромату або скороченні втрат при термічній обробці. Добавки застосовують також для раціональнішого використання сировини. До цих речовин пред'являють певні вимоги: вони мають бути допущені Законом при виробництві харчових продуктів як нешкідливі для здоров'я людини і володіти ефективною дією. Всі добавки, вживані в ковбасному виробництві залежно від їх дії і призначення можна розділити на наступні групи:

1) що підвищують інтенсивність і стабільність кольору;

2) що підвищують вологоутримуючу здатність м'яса;

3) поліпшуючий смак і аромат продуктів;

4) використовувані як додаткові джерела білка;

5) гальмуючі окислення жиру;

6) консерванти.

До І групи відносяться: аскорбінова кислота та її похідні, тобто:

аскорбінова, ізоаскорбінова кислоти, аскорбінат, ізоаскорбінат натрію – сіль ізомеру аскорбінової кислоти. (11)

Аскорбінова і ізоаскорбінова кислоти володіють сильними відновними властивостями. При виробництві варених ковбасних виробів аскорбінова кислота робить великий позитивний вплив, але при виробленні напівкопчених продуктів ефективність її дії знижується. Але в окремих випадках наголошується кращий смак ковбаси.

Підвищення вологоутримуючої здатності і наближення її до властивої м'ясу дуже важливо при виготовленні ковбасних виробів. Для цього використовують фосфати і їх суміші. Фосфати рекомендуються для оберігання жиру від окислення, а також створюють перешкоди для приєднання води, вони не погіршують смак продуктів. (12)

Вплив фосфатів на вологоутримуючу здатність м’ясної сировини обумовлений їх здатністю підвищувати іонну силу (діючи, як електроліти, вони зв’язують іони двохвалентних металів), визивати дисоціацію актоміозинового комплексу.

При правильному виборі та використанні фосфатних добавок можна істотно збільшити функціональні властивості сировини: вологоутримуючу здатність – на 25%; жироутримуючу – на 2-3%; вихід продукту – на 3-7%. (2)

Для поліпшення смаку ковбасних виробів застосовується натрієва сіль глютамінової кислоти. В результаті численних досліджень встановлено. що тільки при введенні приблизно 0,05 - 0,2% цієї речовини виходить відповідний ефект.

Білковий стабілізатор. Виготовляють зі свинячої шкури, з яловичих губ, а також з жилок і сухожиль, отриманих при обвалці і жиловці яловичого і свинячого м'яса. Сировина має бути допущене ветеринарним наглядом на харчові цілі.

Білково-жирові і білково-колагенові емульсії. Технологічний процес виготовлення здійснюється на куттерах з подальшою обробкою на машинах тонкого подрібнення безперервної дії. У куттер завантажують воду, білкові препарати і обробляють протягом 4-5 хвилин, потім вносять жирову сировину і обробляють протягом 3-5 хвилин, після чого додають кров і формені елементи крові. Куховарську сіль вносять в кінці куттерування. Потім емульсію обробляють на мішалках тонкого подрібнення безперервної дії. Термін зберігання білково-жирової емульсії при температурі від 0 до 4°с не більше 48 годин.

Соєві білкові препарати. Соєві білкові препарати вводять у вигляді порошку, дисперсії, гелю або емульсій.

Для отримання дисперсії ізольованого соєвого білка в куттер вносять холодну воду, до якої додають ізольований соєвий білок в кількості, що регламентується нормативною документацією і при низькій швидкості обертання ножів і ведуть обробку суміші ще раз протягом 1-3 хвилин.

Жирова сировина. При застосуванні солоного шпика його заздалегідь звільняють від надлишків солі шляхом струшування і зачистки поверхні Заморожені блоки з шпика розморожують до температури в товщі блоку не нижче мінус 1°с і не вище 1°с. При використанні свинячого шпика з шкіркою - шкірку заздалегідь видаляють.

Під час жиловки свинячої щековини видаляють крупні залози, лімфатичні вузли, синці, забруднення і залишки щетини і ретельно промивають холодною проточною водою.

Крупа. Рисову і перлову крупи для видалення сторонніх домішок пропускають через магнітного сепаратора, потім просівають через сито і промивають в проточній воді для повного видалення мучеля.

Прянощі і інші матеріали. Кожна партія прянощів і матеріалів, що поступають на підприємство, повинна супроводжуватися сертифікатом, що засвідчує якість і проходити вхідний контроль. (6)

Кухонна сіль і цукор. У ковбасному виробництві для надання ковбасам смаку і певних функціональних властивостей фаршам використовують кухонну сіль екстра, вищого та першого сортів.

Цукор використовують у вигляді цукрового піску. Сіль і цукор гігроскопічні, тому їх зберігають у волого захисній тарі на стелажах за відносної вологості повітря до 70 %. (1)

Допускається в теплий період пори року збільшення масової частки куховарської солі в готовому продукті на 0,5%. (4)

Прянощі та підсилювачі смаку. Для надання ковбасним виробам певного смаку й аромату використовують прянощі (спеції) – висушені різні частини рослин: плоди (перець, кардамон, коріандр, кмин), квіти (гвоздика), насіння (мускатний горіх, фісташки, гірчиця), листя (лавровий лист), кора (кориця), коріння (імбир) та цибулеві овочі ( часник, цибуля).

Прянощі застосовують у сушеному або свіжому вигляді. Останнім часом використовують екстракти прянощів. Сушені та свіжі прянощі перед уживанням подрібнюють. (1)

Свіжий часник розділяють на часточки, чистять, видаляють часточки, що підгнили, промивають в холодній проточній воді, подрібнюють на дзизі

Сухе молоко використовують у вигляді порошку, а також після відновлення.

Застосування і зберігання нітриту натрію проводять відповідно до «Інструкції по застосуванню і зберіганню нітриту натрію», затвердженою в установленому порядку.(6)

Його використовують при солінні м’яса для стабілізації кольору м’яса. Нітрит натрію – отрута, тому його використовують у вигляді розчину не більше ніж 2,5 % концентрації. Розчин готують в умовах лабораторії і використовують у суворо регламентованих дозах під наглядом ветеринарно-санітарної служби (від 3 до 7,5 г нітриту на 100 кг м’ясної продукції). (1)

Кров. Використовується в різних формах при виробництві ковбас. Вона надає комплексну дію: підвищує якість, біологічну цінність і вихід готових виробів, стабілізує колір. Висока функціональність крові і препаратів з неї - плазми, сироватки і ін. обумовлена їх білковим складом. Альбумін легко діє з іншими білками, ліпідами і вуглеводами, має високу водозв'язуючу здатність.(2)

Консерванти - це хімічні речовини, використовувані для уповільнення або запобігання небажаній зміні харчових продуктів біологічного походження, званих мікроорганізмами - бактеріями, цвіллю, дріжджами з метою підвищення їх стійкості при зберіганні.

У ковбасному виробництві застосовують сорбінову кислоту і її солі: натрієву і калієву. (13)

1.3 Мета і завдання розробки нових технологій або рецептур напівкопчених ковбас вищого ґатунку

Метою роботи є дослідження і розробка нової рецептури та технології виготовлення напівкопчених ковбас вищого ґатунку, розширення їх асортименту за рахунок використання сировини вищих ґатунків, оленини, м’яса птахів та кроликів.

Для досягнення поставленої мети необхідно вирішити наступні завдання:

1. Дослідити інноваційні технології виробництва напівкопчених ковбас.

2. Дати загальну характеристику добавок, мета і задачі введення їх в технологічний процес виробництва напівкопчених ковбас.

3. Проаналізувати ФТС сировини та добавок, що використовуються при виробництві напівкопчених ковбас.

4. Розробити нові рецептури виробництва напівкопчених ковбас вищого ґатунку.

5. Проаналізувати хімічний склад нового продукту.

2. Організація і проведення експериментальних досліджень

2.1 Організація та методи дослідження

Ковбасні вироби та солено-копчені продукти з свинини, яловичини та баранини володіють хорошими смаковими властивостями, високою харчовою цінністю. (7)

Напівкопчені ковбаси володіють більшою стійкістю при зберіганні, тому що утримують менше вологи та більше жиру.

Напівкопчені ковбаси високої якості можна отримати тільки з витриманої, доброякісної сировини. (8)

Не допускається виробництво напівкопченої ковбаси з м’яса котре було заморожене більше одного разу, що істотно змінило колір на поверхні, а також із замороженої свинини, що зберігалася більше 6 міс., мисливські ковбаски – з свинини, що зберігалася більше 3 міс., шпику, що пожовтів. (14)

2.1.1 Вимоги до сировини, допоміжних матеріалів і готового продукту.

Для виготовлення нівкопчених ковбасних виробів використовують сировину від здорових тварин, без ознак мікробіального псування та прогіркання м’яса.

Шпик повинен біти білого кольору з нормальним запахом, без забруднення. Температура шпика, призначеного для подрібнення, не повинна були більше -1*С, інакше він деформуватиметься при подрібненні. (7)

Свинину охолоджують до 4*С, строк її дозрівання не повинен бути менше 48 год. До використання не допускається м'ясо кабанів з наявністю шпика консистенції, що мажеться.

Яловичину отримують з туш І та ІІ категорії угодованості в охолодженому або замороженому стані.

Для посолу використовують куховарську сіль не нижче І сорту без механічних домішок та стороннього запаху, сахар-пісок білого кольору без сторонніх домішок, нітрит натрію із змістом нітриту (у перерахунку на суху речовину) не менше 96%. Спеції та прянощі повинні мати властивий їм специфічний аромат та смак и не повинні містити сторонніх домішок.

Кишкові оболонки, які застосовують при виробництві, повинні бути якісно очищенні від вмісту, без запаху розкладення та патологічних змін (крововиливу, абсцеси, вузлики). Не допускається оболонка, яка містить багато жиру та залишків слизистого шару.

Штучні оболонки повинні бути стандартних розмірів (діаметр, товщина), достатньо міцними, щільними, еластичними, волого- та газопроникними, володіти гарною адгезією, стійкими до впливу мікроорганізмів и гарно зберігатися при кімнатній температурі.

У відповідності до стандарту до готової продукції пред’являються наступні основні вимоги.

Зовнішній вигляд. Поверхня батонів ковбасних виробів повинна бути чистою, сухою, без пошкоджень, плям, сліпів, стеків жиру або бульйону під оболонкою, напливів фаршу над оболонкою, цвілі та слизу.

Оболонка повинна щільно прилягати до фаршу. Поверхня виробу повинна бути сухою, чистою, рівномірно прокопченою, без слизу та цвілі, вихватів жиру та м’яса, без залишків волосу та щетини.

Консистенція. Напівкопчені ковбаси повинні мати пружну, щільну, некрихітку консистенцію.

Вид на розрізі. Фарш монолітний; кусочки шпика або грудинки рівномірно розподілені, мають певну форму та розміри (у залежності від рецептури); краї шпику не оплавлені, колір білий або із рожевим відтінком; забарвлення фаршу рівномірне – рожеве або світло-рожеве, без сірих плям.

Запах та смак. Ковбасні вироби повинні мати приємний запах з ароматом прянощів. Смак – солонуватий, гострий, з вираженим ароматом копчення.

Відповідно до стандарту напівкопчені ковбаси повинні містити певну кількість солі, вологи, крохмалю, нітриту:

Таблиця 2.1.

| Продукт | Містить, % | Містить нітриту, мг на 100 г продукту, не більше | ||

| Волога | Сіль | Крохмаль | ||

| Напівкопчені ковбаса | 35-55 | 3-5 | - | 5 |

2.1.2 Опис проведення органолептичних досліджень

При органолептичній оцінці встановлюють відповідність основних якісних показників (зовнішній вигляд, колір, запах, смак, консистенція) виробів вимогам стандарту. Органолептичну оцінку якості проводять на цілому та розрізаному продукті.

Показники якості цілого продукту визначають в наступній послідовності:

зовнішній вигляд, колір та стан поверхні визначають візуально зовнішнім оглядом; запах (аромат) – на поверхні продукту; запах в глибині продукту (у разі потреби) визначають наступним чином: вводять дерев’яну або металеву голку у товщу та швидко визначають запах, який залишився на поверхні голки; консистенцію – легким натисканням пальцями або шпателем на поверхню продукту.

Показники якості розрізаного продукту визначають в наступній послідовності:

зовнішній вигляд (структура та розподілення інгредієнтів), колір – візуально на подовжньому розрізі; запах (аромат), смак та соковитість – апробуючи м’ясні вироби відразу після їх нарізання, відмічають відсутність або присутність стороннього запаху, прикусу, ступінь вираженості аромату прянощів та копчення, солоність.(7)

На основі органолептичних досліджень роблять висновок про можливість допуску продуктів до реалізації. Вироби, які мають дефекти, продукти, що віднесені до технічного браку до реалізації не допускаються. Дефекти, які перешкоджають реалізації ковбасних виробів та причини їх виникнення приведені у додатку А.

2.1.3 Опис проведення хімічних досліджень

При підготовці проб до хімічного аналізу з ковбасних виробів знімають оболонку та двічі подрібнюють на м’ясорубці, яка має діаметр отворів решітки 3-4 мм, ретельно перемішуючи отриманий фарш.

Підготовлені проби кладуть у скляну банку з пробкою та зберігають при 3-5*С. Досліди проводять у перебігу 24 год.

При хімічному дослідженні готової продукції визначають вміст вологи, хлориду натрію, нітриту, нітрату, крохмалю.

Визначення вмісту вологи. Вміст вологи у ковбасних виробах визначається трьома методами висушування: прискореним при 150*С, прискореним при 135-140*С та арбітражним з використанням еталона. При визначанні вмісту вологи за першим методом пробу (3±0,002 г) перемішують з 6-8 г прожареного піску та висушують на протязі 1 години. Про використанні другого методу пробу (2±0,0002 г) перемішують з 5-6 г піску та висушують в сушильному апараті САЛ з нагрівом лампи інфрачервоного випромінювання на протязі 20 хв.

Арбітражний метод. Метод засновано на обробці проби етиловим спиртом з послідуючим обезводненням при зниженні температур, що виключи є можливість розвитку побічних реакцій.

Визначення вмісту хлориду натрію. Вміст хлориду натрію визначають в водяній витяжці з продукту методом Мора у нейтральному середовищі або методом Фольгарда у дуже кислому середовищі.

При аналізі напівкопчених пробу нагрівають у стакані на водяній бані до 40*С, витримують при періодичному перемішуванні при такій температурі, на протязі 45 хвилин, фільтрують через паперовий фільтр. Після охолодження до кімнатної температури 5-10 мл фільтрату використовують для визначення солі.

Метод Мора. Метод засновано на осадженні іону хлору іоном срібла у нейтральному середовищі у присутності хромату калію у якості індикатора. При взаємодії іону хлору з іоном срібла виникає білий осад хлориду срібла.

NaCl+AgNO3=↓AgCl+NaNO3

Коли осадження іонів хлору закінчиться, збиток нітрату срібла вступає у реакцію з індикатором, створюючи осад хромату срібла рожево-червоного кольору.

2AgNO3+K2CrO4=Ag2CrO4+2KNO3

Метод Мора дає зависокі результати, так як у нейтральному середовищі іони срібла, на ряду з іонами хлору, осаджують фосфати і карбонати. На результат також впливає наявність білків.

Визначення вмісту нітриту та нітрату. Використання нітриту у технології виробництва м’ясопродуктів визначається його комплексною дією на якість готових виробів. Нітрит сприяє утворенню кольору, бере участь у формуванні специфічного смаку та аромату м’ясних виробів, особливо копчених, та інгібірує життєдіяльність мікроорганізмів.

Враховуючи точні властивості нітриту та можливість участі його у синтезі канцерогенних нітрозо амінів, кількість нітриту в продуктах суворо ламінується. Беручи до уваги потенційну небезпеку нітрату та труднощі регулювання реакцій утворювання нітрозо пігментів, використання солей азотної кислоти при солінні м’яса у наш час у нашій країни заборонено. У той же час вірогідність перевтілення нітриту в нітрат не виключена, що предумовлює необхідність контролю вмісту солей азотної кислоти у м’ясопродуктах.

Визначення вмісту нітриту. Метод засновано на вимірювання інтенсивності забарвлення, що утворюється при взаємодії нітриту з сульфаніламідом і N-(1-нафтіл) – етилендемидиаміндигірохлоридом в безбілковому фільтраті.

Визначення вмісту нітрату. Метод засновано на відновлювання нітрату до нітриту за допомогою кадмієвої колонки, фотометричному вимірюванні інтенсивності забарвлення, що утворюється при взаємодії сульфаміланіду та N-(1-нафтіл) – етилендемидиаміндигідрохлориду з нітритом, визначення кількості останнього та перерахунку його на нітрат. (7)

2.2 Опис сировини, яка використовувалась для зміни рецептур аналогів

Використання оленини в м'ясопереробній промисловості є перспективним напрямом. Даний вид м'яса володіє дієтичними властивостями (вміст жирів в оленині достатньо низький), тому м'ясо має високу споживчу цінність.

Продукти, що виробляються з м'яса оленя, є делікатесами і за кордоном, особливо в Скандинавських країнах, традиційно мають високий попит. Важливо також, що північний олень через специфіку свого розповсюдження, умов змісту і годування менше схильний до поширених в тваринництві захворювань.

При розробці технологій виробництва м'ясних продуктів важливо враховувати показники функціонально-технологічних властивостей (кислотність м'яса, вологозв’язуюча, воло утримуюча здібності), оскільки саме вони визначають якість і вихід готової продукції.

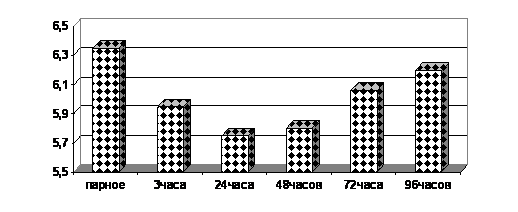

На якість м'яса робить вплив часовий показник послеубойной витримки. Так кислотність м'яса оленя має найвищий свій показник в парному стані. Концентрація іонів водню в м'язовій тканині парного м'яса оленини коливається залежно від місце розташування м'яза від 6,03 до 6,65. Середні значення ph м'яса і його зміни в процесі зберігання і дозрівання м'яса представлені на малюнку 1.

Мал. 1- Вплив термінів дозрівання на ph м'яса

Отримані дані свідчать про те, що при зберіганні м'яса в перебігу перших 24 годин після забою при температурі 4±с відбувається зниження показника кислотності на 0,6. При подальшому зберіганні оленини відбувається поступове збільшення рн до значень тих, що наближаються до показника парного м'яса. Іншим не мало важливим показником функціонально-технологічних властивостей м'яса є вологоутримуюча здатність.

В процесі зберігання м'яса, і, відповідно, дозрівання, що відбувається в нім, відбувається зміна і вологовиділеної здібності - вона зменшується на 13%.

Вологозв'язуюча здатність не тільки визначає властивості м'яса на різних стадіях його технологічної обробки, але і впливає на вологоутримуючу здатність різних м'ясопродуктів, що виробляються з нього, на їх якість і вихід. Оленина має високий показник вологоутримуючої здатності, який в процесі зберігання залишається практично незмінним.

Таким чином оленина володіє хорошими функціонально-технологічними показниками, що забезпечують її багатобічне застосування в виробництві напівкопчених ковбасних виробів.(24)

З погляду споживача особливе значення мають смак, колір, запах і ніжність м'яса. За кольором м'ясо кроликів біле з невеликим рожевим відтінком, майже без присмаку, м'яке і щільне по консистенції, нежирне, з тонковолокнистими м'язами, тонкими кістками, незначним змістом холестерину і пурінових підстав, що володіє високою здатністю зв'язувати воду. У добре угодованих кроликів є невеликі міжм'язові жирові прошарки, що зумовлює ніжну консистенцію і "мармуровість" м'яса. М'ясо молодих кроликів містить менше сполучної тканини і має тонші волокна, тому воно м'якше і ніжніше. Підвищений вміст сполучної тканини, що складається з неповноцінних білков-колагена, еластину і інших, знижує харчову цінність м'яса, кулінарні властивості і засвоюваність. По хімічному складу м'ясо кролика вигідно відрізняється від м'яса інших сільськогосподарських тварин значною кількістю білка, незначним - жиру, а незначний зміст холестерину, пурінових підстав робить його цінним в дієтичному і лікувально-профілактичному живленні. У м'ясі кроликів міститься повноцінний білок, жир, мінеральні речовини і вітаміни. Разом з курятиною і телятиною, воно відноситься до так званого білого м'яса і відрізняється високим вмістом повноцінного білка. В середньому в кролятині міститься 21,5% білка.

М'ясо дорослих кроликів має багато жіра-до20%, калорійність його найбільш висока - до 300ккал.

У білці м'яса кроликів виявлено 19 амінокислот, включаючи всі незамінні. Цінним є те, що теплова обробка не змінює якісного складу амінокислот м'яса, а впливає тільки на їх кількість. Більше всього в кролятині міститься незамінної амінокислоти лізину-10,43%, метіоніну і тріптофана- відповідно 2,37 і 1,55%. Вік тварини на зміст амінокислот впливає трохи.

Мінеральні речовини в м'язовій тканині складають 1-1,5%. По мінеральному і вітамінному складу кролятина перевершує всі інші види м'яса. У ній багато заліза (майже в два рази більше, ніж в свинині), фосфор (220мг в 100г), магній (25мг в 100г) і кобальт, в достатній кількості міститься міді, калія, марганцю, фтору, цинку.

За змістом вітамінів м'ясо кроликів перевершує м'ясо свиней і інших тварин. Воно багате вітаміном Рр-никотіноамідом, С-аськорбінової кислотою, В6-пірідоксином, В12-кобаламіном і, внаслідок цього кролятина незамінна в дієтичному живленні. В порівнянні з жиром інших видів тварин, кролічий-біологичеськи цінніший, оскільки багатий поліненасищеннимі жирними кислотами, в частності-дефіцитной арахидонової. Він добре засвоюється організмом і за якістю кращого баранячого, яловичого і свинячого.

Враховуючи високу біологічну цінність, м'ясо кроликів рекомендують включати в меню людям різного віку, а також широко використовувати в лікувальному живленні. На думку дієтологів, регулярне вживання кролячого м'яса сприяє нормалізації жирового обміну, підтримці в організмі оптимального балансу живильних речовин.

Особливо корисне кроляче м'ясо для дітей, літніх людей і осіб, страждаючих зайвою повнотою, оскільки воно володіє невисокою калорійністю. У 100г. кролятина міститься тільки 168 ккал, калорійність же баранини 319 ккал, яловичини-274-335 і свинини-389 ккал. (31)

Цінним харчовим продуктом з корисними дієтичними властивостями є м'ясо птиці. В середньому в 100 грамах м'яса птиці міститься 16 - 19 грамів білка і приблизно 20 грамів жиру. При інтенсивних фізичних навантаженнях під час заняття спортом вживання м'яса птиці як не можна краще підходить для забезпечення білками м'язової тканини, що відновлюється після тренування, і для вироблення необхідної енергії для здійснення рухів за рахунок розщеплювання Хімічний склад білків м'яса птахів характеризується високим вмістом всіх необхідних для організму людини амінокислот, як замінимих, так і незамінних.(32)

Забарвлення м'язової тканини у сухопутних птахів неоднакове на різних ділянках тіла і буває від ясно-рожевої (грудні м'язи) до темно-червоної (в області стегна). У водоплавного птаха вся мускулатура червоного кольору. Колір залежить від змісту гемпротєїнов.

Сполучна тканини в м'ясі птиці міститься менше, ніж в м'ясі тварин. Вона в основному ніжна і рихла, волокна тонші. Містить більше легкозасвоюваних білків і менше неповноцінних - колагену і еластину. Разом з цим білкові компоненти сполучної тканини м'яса птахів легко утворюють розчинні продукти при кулінарній обробці.

Жирова тканина - різновид рихлої сполучної, клітки якої заповнені крапельками жиру.

Жир відкладається під шкірою (більше половини), на внутрішніх органах і між м'язів, причому між м'язових волокон жир розташовується рівномірно і тонкими шарами - м'ясо ніжне, ароматне, відсутня мармуровість, як у забійних тварин.

Хімічний склад м'яса складний, він не однаковий у вхідних в нього тканин і залежить від віку, підлоги, угодованої, характеру і способу відгодівлі птаха. До складу м'яса птиці входять ті ж хімічні речовини, що і до складу м'яса забійних тварин - вода, білки, жири, мінеральні, екстрактні речовини, ферменти. Головна і найбільш цінна в харчовому відношенні частина м'яса - м'язова тканина. (33)

М'ясо з темнішим кольором відрізняється більшою соковитістю і меншими втратами маси при вариві, високим показником рн, що збільшує водозв'язуючу здатність. При рн 6,8 ніжність стає найбільш вираженою і має зворотну залежність від змісту сполучної тканини (34).

2.3 Розробка нових рецептур напівкопчених ковбас вищого ґатунку на основі корекції рецептури аналога

Перед початком розробки нових рецептур напівкопчених ковбас вищого ґатунку обираємо рецептури аналоги, до яких потім будемо вносити зміни. Рецептури схожі за складом сировини.

Варіанти змін рецептури аналога можуть бути подані наступними комбінаціями:

· Один компонент рецептури замінюється 1,2,3,…n компонентами, що не порушують належність проектованої продукції до визначеної групи;

· До існуючої кількості додається 1,2,3,…n компонентів;

· Зміни можуть здійснюватись в межах існуючого виходу продукції, виготовленої за рецептурами аналогами;

· Зміни можуть здійснюватись з врахуванням виходу в збільшення або зменшення.

Таблиця 2.2.1

| Ковбаса напівкопчена армавірська вищого ґатунку (ГОСТ 16351) | |||

| Сировина несолена, кг на 100 кг | Прянощі та матеріали, г на 100 кг несоленої сировини | ||

| Яловичина жилована 1 ґатунку | 20 | Сіль кухонна харчова | 3000 |

| Свинина жилована нежирна | 20 | Натрію нітрит | 7,5 |

| Свинина жилована напівжирна | 30 | Сахар-пісок або глюкоза | 135 |

| Грудинка свиняча кусочками не більше 6 мм | 30 | Перець чорний або білий мелений | 100 |

| Всього | 100 | Перець духмяний мелений | 90 |

| Часник свіжий очищений подрібнений | 200 |

Таблиця 2.2.2

| Ковбаса напівкопчена краківська вищого ґатунку (ГОСТ 16351) | |||

| Сировина несолена, кг на 100 кг | Прянощі та матеріали, г на 100 кг несоленої сировини | ||

| Яловичина жилована 1 ґатунку | 30 | Сіль кухонна харчова | 3000 |

| Свинина жилована напівжирна | 40 | Натрію нітрит | 7,5 |

| Грудинка свиняча кусочками не більше 6 мм | 30 | Сахар-пісок або глюкоза | 135 |

| Всього | 100 | Перець чорний або білий мелений | 100 |

| Перець духмяний мелений | 90 | ||

| Часник свіжий очищений подрібнений | 200 |

Таблиця 2.2.3

| Ковбаски напівкопчена мисливські вищого ґатунку (ГОСТ 16351) | |||

| Сировина несолена, кг на 100 кг | Прянощі та матеріали, г на 100 кг несоленої сировини | ||

| Яловичина жилована 1 ґатунку | 20 | Сіль кухонна харчова | 3000 |

| Свинина жилована нежирна | 10 | Натрію нітрит | 7,5 |

| Свинина жилована напівжирна | 35 | Сахар-пісок або глюкоза | 135 |

| Шпик боковий з вмістом м’язової тканини більше 25% кусочками не більше 4 мм | 25 | Перець чорний або білий мелений | 100 |

| Всього | 100 | Перець духмяний мелений | 90 |

| Часник свіжий очищений подрібнений | 200 |

Таблиця 2.2.4

| Ковбаса напівкопчена полтавська вищого ґатунку (ГОСТ 16351) | |||

| Сировина несолена, кг на 100 кг | Прянощі та матеріали, г на 100 кг несоленої сировини | ||

| Яловичина жилована 1 ґатунку | 30 | Сіль кухонна харчова | 3000 |

| Свинина жилована напівжирна | 30 | Натрію нітрит | 7,5 |

| Грудинка свиняча кусочками довжиною 25…30 мм, шириною та висотою 5...6 мм або не більше 8 мм | 40 | Сахар-пісок або глюкоза | 135 |

| Всього | 100 | Перець чорний або білий мелений | 100 |

| Перець духмяний мелений | 90 | ||

| Часник свіжий очищений подрібнений | 200 |

Таблиця 2.2.5

| Ковбаса напівкопчена таллинська вищого ґатунку (ГОСТ 16351) | |||

| Сировина несолена, кг на 100 кг | Прянощі та матеріали, г на 100 кг несоленої сировини | ||

| Яловичина жилована 1 ґатунку | 55 | Сіль кухонна харчова | 3000 |

| Свинина жилована напівжирна | 20 | Натрію нітрит | 7,5 |

| Шпик боковий з вмістом м’язової тканини більше 25% кусочками не більше 4 мм | 25 | Сахар-пісок або глюкоза | 100 |

| Всього | 100 | Перець чорний або білий мелений | 100 |

| Часник свіжий очищений подрібнений | 200 | ||

| Коріандр або тмин мелені | 25 |

Виділяємо контрольні позиції зміни перемінних по кожній рецептурі. Оформлюємо дані у вигляді таблиць:

Таблиця 2.2.5. Ковбаса напівкопчена армавірська вищого ґатунку

| №/№ | Найменування сировини, яка входить до рецептури аналога | Маса сировини | Контрольні позиції |

| 1. | Яловичина жилована 1 ґатунку | 20 | Перемінна |

| 2. | Свинина жилована нежирна | 20 | Незмінна |

| 3. | Свинина жилована напівжирна | 30 | Незмінна |

| 4. | Грудинка свиняча кусочками не більше 6 мм | 30 | Перемінна |

| Всього | 100 |

Таблиця 2.2.7. Ковбаса напівкопчена краківська вищого ґатунку

| №/№ | Найменування сировини, яка входить до рецептури аналога | Маса сировини | Контрольні позиції |

| 1. | Яловичина жилована 1 ґатунку | 30 | Перемінна |

| 2. | Свинина жилована напівжирна | 40 | Перемінна |

| 3. | Грудинка свиняча кусочками не більше 6 мм | 30 | Перемінна |

| Всього | 100 |

Таблиця 2.2.8. Ковбаски напівкопчена мисливські вищого ґатунку

| №/№ | Найменування сировини, яка входить до рецептури аналога | Маса сировини | Контрольні позиції |

| 1. | Яловичина жилована 1 ґатунку | 30 | Перемінна |

| 2. | Свинина жилована нежирна | 10 | Перемінна |

| 3. | Свинина жилована напівжирна | 35 | Перемінна |

| 4. | Шпик боковий з вмістом м’язової тканини більше 25% кусочками не більше 4 мм | 25 | Перемінна |

| Всього | 100 |

Таблиця 2.2.9. Ковбаса напівкопчена полтавська вищого ґатунку

| №/№ | Найменування сировини, яка входить до рецептури аналога | Маса сировини | Контрольні позиції |

| 1. | Яловичина жилована 1 ґатунку | 30 | Перемінна |

| 2. | Свинина жилована напівжирна | 30 | Перемінна |

| 3. | Грудинка свиняча кусочками довжиною 25…30 мм, шириною та висотою 5...6 мм або не більше 8 мм | 40 | Перемінна |

| Всього | 100 |

Таблиця 2.2.10. Ковбаса напівкопчена таллинська вищого ґатунку

| №/№ | Найменування сировини, яка входить до рецептури аналога | Маса сировини | Контрольні позиції |

| 1. | Яловичина жилована 1 ґатунку | 55 | Перемінна |

| 2. | Свинина жилована напівжирна | 20 | Перемінна |

| 3. | Шпик боковий з вмістом м’язової тканини більше 25% кусочками не більше 4 мм | 25 | Незмінна |

| Всього | 100 |

По кожному виду ковбаси було виділено перемінні, які будуть змінюватись та які залишаються постійними. Далі, також у вигляді таблиць, оформлюємо внесення нових інгредієнтів до рецептур аналогів по кожному виду нівкопчених ковбас окремо:

Таблиця 2.2.11. Ковбаса напівкопчена армавірська вищого ґатунку

| Найменування компоненту | Зміни за масою сировини, що вносять в рецептуру аналог | |||

| Маса компоненту, що змінюється | Маса компоненту, що вводиться | |||

| До | Після | Шпик боковий з вмістом м’язової тканини більше 25% кусочками не більше 4 мм | М'ясо кроляче | |

| Яловичина жилована 1 ґатунку | 20 | - | 20 | |

| Свинина жилована нежирна | 20 | 20 | ||

| Свинина жилована напівжирна | 30 | 30 | ||

| Грудинка свиняча кусочками не більше 6 мм | 30 | - | 30 |

Таблиця 2.2.12. Ковбаса напівкопчена краківська вищого ґатунку

| Найменування компоненту | Зміни за масою сировини, що вносять в рецептуру аналог | |||

| Маса компоненту, що змінюється | Маса компоненту, що вводиться | |||

| До | Після | Грудинка гусяча кусочками не більше 8 мм | Яловичина жилована 1 ґатунку | |

| Яловичина жилована 1 ґатунку | 30 | 10 | 20 | |

| Свинина жилована напівжирна | 40 | 35 | 5 | |

| Грудинка свиняча кусочками не більше 6 мм | 30 | 15 | 15 |

Таблиця 2.2.13. Ковбаски напівкопчена мисливські вищого ґатунку

| Найменування компоненту | Зміни за масою сировини, що вносять в рецептуру аналог | |||

| Маса компоненту, що змінюється | Маса компоненту, що вводиться | |||

| До | Після | М'ясо качки жиловане | Сир плавлений | |

| Яловичина жилована 1 ґатунку | 30 | - | 30 | |

| Свинина жилована нежирна | 10 | |||

| Свинина жилована напівжирна | 35 | 30 | 5 | |

| Шпик боковий з вмістом м’язової тканини більше 25% кусочками не більше 4 мм | 25 | 20 | 5 |

Таблиця 2.2.14. Ковбаса напівкопчена полтавська вищого ґатунку

| Найменування компоненту | Зміни за масою сировини, що вносять в рецептуру аналог | |||

| Маса компоненту, що змінюється | Маса компоненту, що вводиться | |||

| До | Після | Шпик боковий з вмістом м’язової тканини більше 25% кусочками не більше 4 мм | М’ясо куряче жиловане | |

| Яловичина жилована 1 ґатунку | 30 | 20 | 10 | |

| Свинина жилована напівжирна | 30 | 20 | 10 | |

| Грудинка свиняча кусочками довжиною 25…30 мм, шириною та висотою 5...6 мм або не більше 8 мм | 40 | 20 | 10 | 10 |

Таблиця 2.2.15. Ковбаса напівкопчена таллинська вищого ґатунку

| Найменування компоненту | Зміни за масою сировини, що вносять в рецептуру аналог | ||

| Маса компоненту, що змінюється | Маса компоненту, що вводиться | ||

| До | Після | Оленина жилована | |

| Яловичина жилована 1 ґатунку | 55 | - | 55 |

| Свинина жилована напівжирна | 20 | 10 | 10 |

| Шпик боковий з вмістом м’язової тканини більше 25% кусочками не більше 4 мм | 25 | 25 |

Таблиця 2.2.16. Проект рецептури нової ковбаси. Ковбаса напівкопчена з м’ясом кролячим гостра вищого ґатунку

| №/№ | Найменування сировини | Маса сировини | Нормативна документація, що регламентує вимоги до якості сировини |

| Сировини несолена, кг на 100 кг | |||

| 1. | Свинина нежирна | 20 | ГОСТ 7724-77 |

| 2. | Свинина напівжирна | 30 | ОСТ 4938-86 |

| 3. | Шпик боковий | 20 | ОСТ 4938-72 |

| 4. | М'ясо кроляче | 30 | ТИ 9213-073-52924334-06 |

| Прянощі та матеріали, г на 100 кг несоленої сировини | |||

| 1. | Сіль кухонна | 3000 | ДСТУ 3583 |

| 2. | Нітрит натрію | 7,5 | ГОСТ 4197-74 |

| 3. | Цукор-пісок | 135 | ГОСТ 21-78 |

| 4. | Перець чорний або білий мелений | 100 | ГОСТ 29050-91 |

| 5. | Перець духмяний мелений | 90 | ГОСТ 29045-91 |

| 6. | Часник свіжий очищений подрібнений | 200 | ДСТУ 3233 |

| 7. | Перець червоний мелений | ГОСТ 29053-91 |

Таблиця 2.2.17. Ковбаса напівкопчена краківська з грудинкою гусячою вищого ґатунку

| №/№ | Найменування сировини | Маса сировини | Нормативна документація, що регламентує вимоги до якості сировини |

| Сировини несолена, кг на 100 кг | |||

| 1. | Яловичина 1 ґатунку | 25 | ГОСТ 779-55 |

| 2. | Свинина напівжирна | 35 | ОСТ 4938-86 |

| 3. | Грудинка свиняча | 15 | |

| 4. | Грудинка гусяча | 25 | ТУ 9213-005-58182773-06 |

| Прянощі та матеріали, г на 100 кг несоленої сировини | |||

| 1. | Сіль кухонна | 3000 | ДСТУ 3583 |

| 2. | Нітрит натрію | 7,5 | ГОСТ 4197-74 |

| 3. | Цукор-пісок | 135 | ГОСТ 21-78 |

| 4. | Перець чорний або білий мелений | 100 | ГОСТ 29050-91 |

| 5. | Перець духмяний мелений | 90 | ГОСТ 29045-91 |

| 6. | Часник свіжий очищений подрібнений | 200 | ДСТУ 3233 |

| 7. | Коріандр або тмин | 30 |

Таблиця 2.2.18. Ковбаски напівкопчена мисливські з качкою та сиром вищого ґатунку

| №/№ | Найменування сировини | Маса сировини | Нормативна документація, що регламентує вимоги до якості сировини |

| Сировини несолена, кг на 100 кг | |||

| 1. | Свинина нежирна | 10 | ГОСТ 7724-77 |

| 2. | Свинина напівжирна | 30 | ОСТ 4938-86 |

| 3. | Шпик боковий | 20 | ОСТ 4938-72 |

| 4. | М'ясо качки | 30 | ТУ 9213-005-58182773-06 |

| 5. | Сир плавлений | 10 | |

| Прянощі та матеріали, г на 100 кг несоленої сировини | |||

| 1. | Сіль кухонна | 3000 | ДСТУ 3583 |

| 2. | Нітрит натрію | 7,5 | ГОСТ 4197-74 |

| 3. | Цукор-пісок | 135 | ГОСТ 21-78 |

| 4. | Перець чорний або білий мелений | 100 | ГОСТ 29050-91 |

| 5. | Перець духмяний мелений | 90 | ГОСТ 29045-91 |

| 6. | Часник свіжий очищений подрібнений | 200 | ДСТУ 3233 |

Таблиця 2.2.19. Ковбаса напівкопчена полтавська з курицею вищого ґатунку

| №/№ | Найменування сировини | Маса сировини | Нормативна документація, що регламентує вимоги до якості сировини |

| Сировини несолена, кг на 100 кг | |||

| 1. | Яловичина 1 сорту | 20 | ГОСТ 779-55 |

| 2. | Свинина напівжирна | 20 | ОСТ 4938-86 |

| 3. | Грудинка свиняча | 20 | ТУ 9213-005-58182773-06 |

| 4. | Шпик боковий | 10 | ОСТ 4938-72 |

| 5. | М'ясо куриці | 30 | ТУ 9213-005-58182773-06 |

| Прянощі та матеріали, г на 100 кг несоленої сировини | |||

| 1. | Сіль кухонна | 3000 | ДСТУ 3583 |

| 2. | Нітрит натрію | 7,5 | ГОСТ 4197-74 |

| 3. | Цукор-пісок | 135 | ГОСТ 21-78 |

| 4. | Перець чорний або білий мелений | 100 | ГОСТ 29050-91 |

| 5. | Перець духмяний мелений | 90 | ГОСТ 29045-91 |

| 6. | Часник свіжий очищений подрібнений | 200 | ДСТУ 3233 |

| 7. | Горіх мускатний | 100 | ГОСТ 29048-91 |

Таблиця 2.2.20. Ковбаса напівкопчена з олениною вищого ґатунку

| №/№ | Найменування сировини | Маса сировини | Нормативна документація, що регламентує вимоги до якості сировини |

| Сировини несолена, кг на 100 кг | |||

| 1. | Оленина жилована | 65 | ТУ 9213-070-52924334-05 |

| 2. | Шпик боковий | 25 | ОСТ 4938-72 |

| 3. | Свинина напівжирна | 10 | ОСТ 4938-86 |

| Прянощі та матеріали, г на 100 кг несоленої сировини | |||

| 1. | Сіль кухонна | 3000 | ДСТУ 3583 |

| 2. | Нітрит натрію | 7,5 | ГОСТ 4197-74 |

| 3. | Цукор-пісок | 100 | ГОСТ 21-78 |

| 4. | Перець чорний або білий мелений | 100 | ГОСТ 29050-91 |

| 5. | Часник свіжий очищений подрібнений | 40 | ДСТУ 3233 |

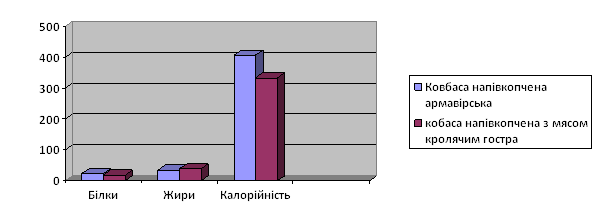

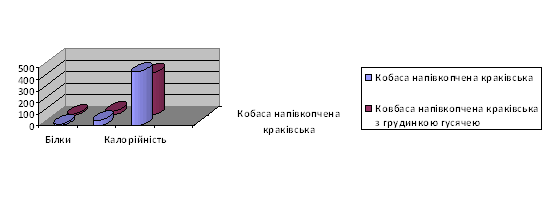

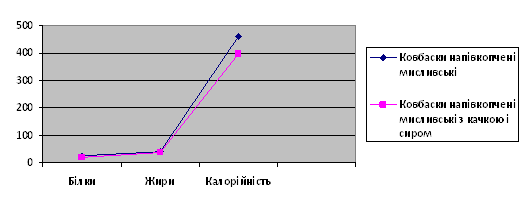

Таблиця 2.2.21. Порівнювальна таблиця

| Найменування продукту | Показники рецептур аналогів | Найменування нового продукту | Показники нових спроектованих рецептур | ||||

| Білок | Жири | Енергетична цінність, ккал | Білок | Жири | Енергетична цінність, ккал | ||

| Ковбаса напівкопчена армавірська в/г | 23,0 | 34,5 | 406,0 | Ковбаса напівкопчена з м’ясом кролячим гостра в/г | 19,0 | ||

| Ковбаса напівкопчена краківська в/г | 16,2 | 44,6 | 466,0 | Ковбаса напівкопчена краківська з грудинкою гусячою в/г | |||

| Ковбаски напівкопчені мисливські в/г | 25,7 | 40,0 | 463,0 | Ковбаски напівкопчені мисливські з качкою та сиром в/г | |||

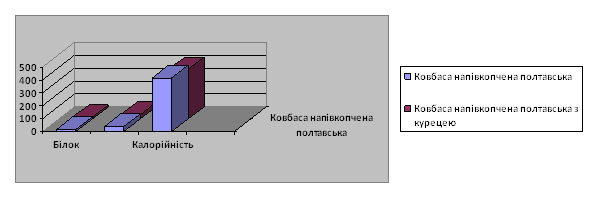

| Ковбаса напівкопчена полтавська в/г | 16,4 | 39,0 | 416,0 | Ковбаса напівкопчена полтавська з курицею в/г | |||

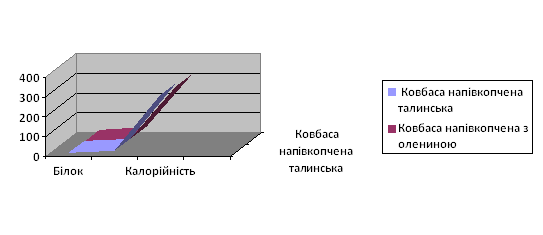

| Ковбаса напівкопчена таллинська в/г | 18,0 | 29,2 | 310,0 | Ковбаса напівкопчена з олениною в/г |

2.4 Загальна характеристика ФТВ основної та допоміжної сировини, що використовується при виробництві напівкопчених ковбас вищого ґатунку

М’ясна сировина багатокомпонентна по складу та властивостям, що може привести до значних коле бань в якості готового продукту. У зв’язку з цим особливо важливе значення приймає знання функціонально-технологічних властивостей (ФТВ) різноманітних видів основної сировини та її компонентів, розуміння ролі допоміжних матеріалів та характеру зміни ФТВ під впливом зовнішніх факторів.

Питання розгляду ФТВ нерозривно пов’язані з проблемами:

· Оцінка технологічних функцій та потенціальних можливостей використання сировини;

· Вибір виду, співвідношень та умов сумісності компонентів рецептури;

· Обґрунтування умов та параметрів обробки сировини, що власне істотно при виготовленні м’ясних емульсій та здійсненні термообробки;

· Направленого регулювання властивостей окремих видів використовуваної сировини та м’ясних систем в цілому;

· Прогнозування характеру зміни властивостей м’ясних систем на різних етапах технологічної обробки;

· Раціональне використання білокмістких компонентів;

· Отримання м’ясопродуктів гарантованої якості.

Під функціонально-технологічними властивостями у прикладній технології м’яса та м’ясних продуктів розуміють сукупність показників, характеризуючи рівні емульгуючої, водозвязуючої, жиро-, водопоглинаючої та гелеутворюючої здатності, структурно-механічні властивості (липкість, в’язкість, пластичність та ін.), сенсорні характеристики (запах, смак, колір), величину виходу та втрат при термообробці різних видів сировини та м’ясних систем.

Функціонально-технологічні властивості м’ясної сировини залежать від функціонально-технологічних властивостей білків, які в свою чергу тісно пов’язані з їх хімічним і амінокислотним складом, структурою і фізико-хімічними властивостями, які визначають взаємодію білків з водою, жиром, а також поверхнево-активні властивості.

Таблиця 2.3.1. Взаємозв’язок характеру взаємодії білків і ФТВ систем

| Вид взаємодії | ФТВ |

| Білок – білок | Гелеутворення |

| Білок – вода | Водозв’язування, набухання |

| Білок – ліпіди | Жиропоглинання |

| Жир – білок – вода | Емульгування |

ФТВ складових частин м’яса

Приступаючи до розгляду основних складових м’яса слідує нагадати, що найбільш велике технологічне значення мають м’язова, жирова та сполучна тканини, їх кількісне співвідношення, якісний склад та умови обробки.

М’язова тканина являється основним функціональним компонентом м’ясної сировини та джерелом білкових речовин та складається з м’язових волокон – своєрідних багато ядрових клітин витягнутої форми. В свою чергу м’язове волокно містить багату кількість міофібріл, саркоплазму і сарколему – оболонку.

Міофібріли- основні скорочувальні елементи м’язового волокна – являють собою молекулярний рівень м’яза, характеризуються поперечними смугами, утворюваними структурними елементами міофібріли – саркомерами. Саркомер представлений солерозчинники контрактильними білками актином і міозином.

Крім актину, міозину та актиміозину в міофібрілах присутні також тропоміозин, тропонін, альфа- і бета-актинін, М- і С-протеін, десмін. Міофіблярні білки солерозчинні, являються гарними емульгаторами.

Стабільність якісних характеристик м’ясопродуктів багато в чому залежить від кількісного складу та стану міозину та актину.

Друга група білків – білки саркоплазми: міоген, глобулін-Х, міоальбумін, міоглобін та кельмодулін. Білки – водорозчинні, більша частина – повноцінна, володіє високою водозв'язуючою здатністю.

Загальний інтерес представляє собою міоглобін, який забезпечує формування привабливого кольору у м’яса.

Відомо, що кількість змісту білку у системі, його якісний склад, умови середовища – все це зумовлює ступінь стабільності отримуваних м’ясних систем, впливає на ступінь водозв'язуючої, жиропоглинаючої та емульгуючої здатності, на структурно-механічні та органолептичні характеристики, на вихід готової продукції та інше.

Функціонально-технологічні властивості білків тісно пов’язані з їх хімічним та амінокислотним змістом, структурою та фізико-хімічними властивостями, які визначають взаємодію білок-білок (гелеутворення); білок-вода (набухання, водозв'язуюча здатність, розчинність); білок-ліпіди (жиро поглинаюча та жироутримуюча здатність), а також поверхньо-активні властивості (утворення пін та емульсій).

Однією з найважливіших технологічних функцій білка в м’ясних системах є формування водозв’язуючої здатності.

Таким чином, білки м’язової тканини володіють здатністю взаємодіяти між собою та іншими компонентами тканини, зв’язувати вологу, емульгувати жири. Введення в м’ясні системи куховарської солі позитивно впливає на проявлення ФТВ білків.

Є очевидним, що знання функціональних властивостей білокмісткої сировини та способів їх модифікації дає змогу направлено регулювати якісні характеристики готових виробів.

Таблиця 2.3.2

| Сировина | W, % | pH | Пластичність, см2г/кг | ВЗЗмф, % | ВЗЗаф, % |

| Сировина несолена | |||||

| Яловичина жилована першого сорту | 68,5±3,4 | 6,3±0,4 | 13,6±1,4 | 58,8±3,7 | 94,8±2,6 |

| Свинина жилована напівжирна | 54,3±4,2 | 5,9±0,5 | 15,3±1,8 | 42,3±4,2 | 82,3±3,4 |

| Курятина жилована | 46,40±5,2 | 6,35±0,5 | 17,3±1,2 | 42,40±5,0 | 92,23 |

Жирова тканина – складає у м’ясі до 30 % та є різновидністю рихлої сполучної тканини, в котрій знаходяться жирові клітини, які складаються з тригліцеридів, в структурі котрих переважають неполярні вуглецеві (углеродні) угрупування. Жири характеризуються низькою полярністю, у воді практично нерозчинні. В невеликій кількості воді з жиром утворюють стійку колоїдну систему (при температурі 40-100’С жир приєднує от 0,15 до 0,45 % води). Однак за певних умов жир з водою може утворювати достатньо стабільні емульсії, що є вельми важливою обставиною в ковбасному виробництві.

Зокрема, здібність жиру до взаємодії з водою залежить від:

- природи жиру, температури його плавлення, ступеня диспергування. Свинячий жир емульгується краще яловичого, кістковий (легкоплавкий) жир - краще свинячого, гомогенізований жир краще грубоподрібненого.

- наявність в системі емульгаторів - речовин, молекули яких окрім неполярного угрупування, містять несиметричну полярну групу і володіють вираженою поверхневою активністю.

- температури середовища. Збільшення температури до рівня, що забезпечує зниження величини поверхневого натягнення на межі розділу фаз жир-вода до нуля, дозволяє отримати взаємне змішування рідин та утворення емульсій.

- вплив ультразвукових коливань на систему «легкоплавкий жир-вода» у присутності емульгаторів.

Вплив рівня стабільності емульсії та кількісного змісту жиру у фарші на якісні показники готових м’ясних продуктів виражається в істотних змінах органолептичних характеристик : присутність достатньої кількості зв'язаного жиру у виробі підвищує смакові достоїнства виробів (запах, смак, консистенцію, пластичність), знижує ступінь усадки батонів. (25)

Сполучна тканина – є основною строми та міжклітинної речовини м’язів. Вона значною мірою виконує механічні і захисні функції. Суха маса сполучної тканини містить до 40% білків і до 30% міжклітинної основної речовини.

Найхарактернішими компонентами сполучної тканини є специфічні білкові речовини, головним чином структурні білки-склеропротеїни: колаген, еластин, ретикулін, що утворює міцні й еластичні волокнисті структури. В меншій кількості також містяться інші білки – альбумін, глобулін, нуклеопротеїди.

При нагріванні колаген з водою гідролізується на глютин і желатин. Він становить близько 30% усіх білків тваринного організму.

Особливості будови колагенових волокон визначають їх високу здатність до набухання і велику механічну міцність, що, в свою чергу, впливає на консистенцію м’яса. Колаген може перетворюватися на легкозасвоювані поліпептиди у результаті гідролізу в присутності деяких рослинних ферментів.

Теплове оброблення призводить до дезагрегації макромолекул колагену, характер яких залежить від температури і тривалості нагрівання. За помірного теплового впливу колаген «зварюється» внаслідок порушення частини видимих зв’язків у середині пептидних ланцюгів.

Еластин входить до складу еластинових волокон. Це неповноцінний білок. Він не розчиняється у холодній і гарячій воді, має високу стійкість до кислот і лугів. На відміну від колагену він не змінюється під час нагрівання.(1)

Технологічні функції основних компонентів рецептур приведені у додатку В.

Хімічний і морфологічний склад м’яса, його органолептичні особливості залежать від виду, породи, статі, віку, вгодованості, технології вирощування і відгодівля тварин, частин туші.

М'ясо різних тварин відповідно до особливостей морфологічного складу відрізняється за вмістом води, білка і жиру, а також ерготичною цінністю (табл..2.3.3.)

Масова частка хімічних речовин в основних видах м’яса (И.О.Рогов та ін., 1988)

Таблиця 2.3.3

| М’ясо | Вміст, г на 100 г їстівної частини | Енергетична цінність, кДж | ||

| води | білка | жиру | ||

|

Яловичина Баранина Свинина Кури Гуси Качки |

67,7 67,7 51,6 61,9 45,0 45,6 |

18,9 16,3 14,6 18,2 15,2 15,8 |

12,4 15,3 33,0 18,4 39,0 38,0 |

782 849 1485 1008 1724 1695 |

Висновки

Харчова промисловість є дуже важливою галуззю діяльності людини, тому що її сутність полягає у своєчасному та якісному створенню рослинної та тваринного походження продукції , забезпечені масового виробництв продуктів громадського харчування.

Частим прикладом переробки м’ясної сировини є ковбасний цех, що виготовляють різноманітні види ковбасних виробів, у тому числі і напівкопчені ковбаси вищого ґатунку.. У даному курсовому проекті ми розробили проект нових рецептур напівкопчених ковбасних виробів вищого ґатунку. Розробка даного проекту дала нам можливість ще раз переконатися у важливості вибору оптимального напрямку у виробництві. Підставою для розробки нових рецептур було розширення асортимент, поліпшення смакових якостей продукції,збільшення споживчого інтересу покупців, завдяки удосконаленню рецептур аналогів.

У результаті роботи над курсовим проектом детально була вивчена і розроблена тема:

· дослідження інноваційних технологій виробництва напівкопчених ковбас;

· дана загальна характеристика сировини, добавок та мети їх введення в технологічний процес виробництва напівкопчених ковбас;

· аналіз ФТС сировини та добавок, що використовуються при виробництві напівкопчених ковбас;

· розробка нових рецептур виробництва напівкопчених ковбас вищого ґатунку;

· аналіз хімічного складу напівкопчених ковбас за новою рецептурою.

Список використаної літератури

1. Клименко М.М. та інші «Технологія м’яса та м’ясних продуктів» за ред.. проф. Клименка М.М. «Київ» 2006р., 639 стор.

2. Технология мяса и м’яснім…

3. …полукопченіе колбасі ….

4. Забашта.А.Г. Справочник по производству фаршированных и вареных колбас, сарделек, сосисок и мясных хлебов – М: Франтэра, 2001 г.

5. «Мясно дело» №5/2008, стор. 24-25

6. Рогов.И.А. Справочник технолога колбасного производства – М: Колос, 1993 г.

7. Журавская Н.К., Алехина Л.Т., Отряшенкова Л.М. Исследование и контроль качества мяса и мясопродуктов. - М.: Агрпромиздат, 1985.

8. Заяс Ю.Ф. Качество мяса и мясопродуктов. – М.: Легкая и пищевая промышленность, 1981.

9. Сирохман І.В., Лозова Т.М. Товарознавство м’яса і м’ясних товарів. 2-ге вид. перероб. та доп. Підручник. – К.: Центр учбової літератури, 2009. – 378 с.

10. «Мясное дело» №4/2008

11. Бабин Г. В. Особенности производства сырокопчёных колбас. –М.: ЦИНТИпищепром. – 1964.

12. Лаврова Л. П., Крылова В. В. Технология колбасных изделий. – М.: « Пищевая промышленность». – 1975.

13. Казаков А. М. Микробиология мяса. – М.: Пищепромиздат. – 1972.

14. Технология и оборудование колбасного производства/И.А.Рогов, А.Г.Забашта, В.А.Алехина, Е.И.Титов. – М.: Агрпромиздат,1989.

15. Сенченко. Б.С. Технологический сборник рецептур колбасных изделий и копченостей – Ростов-на-Дону: Издательский центр «Март», 2004 г.

16. Анисимов С.Н./Справочник мастера колбасного производства. – М.: Пищевая промышленность, 1971

17. http://www.kamkolb.ru/

18. http://www.kolbasiy.ru/

19. http://www.meat-club.ru/

20. http://www.mdm-trade.ru/

21. http://www.anseivmk.ru/

22. «Мясное дело» №10/2008

23. http://www.webpticeprom.ru/

25. Жаринов А. Н., Основи сучасних технологій переробки м'яса. - М.: «Протеїн Технолоджис Інтернешнл» 1994

26. http://www.sea-dictionary.ru/

28. http://supercook.ru/

29. http://nkz-k.ru/

30. http://www.goodsmatrix.ru/

31. http://krolik-akselerat.narod.ru/

32. Товарознавство м’яса і м’ясних товарів. 2-ге вид. перероб. та доп. Підручник. – К.: Центр учбової літератури, 2009, с.102-108, с. 271-277.

33. Третьяков Н.П., Бессарабов Б.Ф. Переработка продуктов птицеводства. – М.: Агропромиздат, 1985. – 287 с.

34. Житенко П.В., Боровиков М.Ф. Ветеринарно-санитарная экспертиза продуктов животноводства: Справочник. – М.: Колос, 1998. – 335 с.

Додаток А

Дефекти напівкопчених ковбас, причини виникнення і методи їх усунення

| Види дефектів | Причини виникнення дефектів | Методи запобігання дефектам |

| Посторонние привкус и запах |

1.Выработка колбас из недоброкачественного сырья. 2. Некачественно проведена зачистка мяса. |

1.Не допускать к переработке несвежие мясо и шпик. 2. Организовать зачистку сырья в соответствии с требованиями нормативной документации. 3.Обеспечить контроль ветеринарно-санитарной службы. |

| Серый цвет в центре батона или в виде серых пятен | 1.Не прореагировал нитрит натрия. |

1.Строго соблюдать дозировку нитрита натрия, способ введения при посоле или на первой стадии куттерования. 2.Использовать аскорбиновую кислоту, аскорбинат натрия или их производные. |

| Обесцвечивание фарша на разрезе | 1.Повышенное введение воды. |

1.Строго соблюдать количество вводимой в фарш воды; контролировать в сырье содержание воды и жира. 2.Соблюдать последовательность введения компонентов согласно рецептуре при составлении фарша на куттере: закладку жирового сырья производить в конце процессе куттерования. |

| Обесцвечивание батонов | 1.Недостаточно обжаренные батоны. |

1.Соблюдать и контролировать параметры обжарки. 2.При снижении температуры обжарки и увеличении ее продолжительности происходит обесцвечивание колбас, особенно на разрезе. 3.При сокращении длительности обжарки батоны имеют бледно-серый цвет. 4.Перед обжаркой провести подсушку колбасных батонов. |

| Бульонные отеки под оболочкой |

1.Несозревший фарш. 2.Недостаточная разработка фарша на куттере. 3.Используется сырье с высоким содержанием жира. |

1.Выдерживать мясо в посоле при параметрах, регламентируемых нормативной документации. 2.Использовать методы интенсификации посола мяса. 3.Соблюдать последовательность обработки сырья на куттере, контролировать длительность процесса, температуру фарша. 4.Соблюдать рецептуру и последовательность при обработке сырья. |

| Отеки жира под оболочкой |

1.Недостаточно твердый шпик. 2.Использование неохлажденного шпика. 3.Нарушены режимы тепловой обработки. |

1.При поступлении шпика поверять его качество 2.Перед измельчением шпик охладить до температуры 0-4ºС. 3.Соблюдать и контролировать режимы тепловой обработки. |

| Морщинистость оболочки | 1.Неплотно набит фарш в оболочку. |

1.Плотнее набивать фарш в оболочку. 2.Проверить и отрегулировать работу шприцов в соответствии с рекомендуемыми параметрами с учетом вида и диаметра оболочек. |

| Пористость фарша на разрезе батона |

1.Увеличена закладка фосфатов. 2.Использование аскорбиновой кислоты без предварительной нейтрализации. |

1. Соблюдать нормы закладки фосфатсодержащих компонентов. Контролировать величину рН фарша, которая не должна превышать 6,5. 2.Провести нейтрализацию аскорбиновой кислоты. |

| Потемневшая оболочка или темные пятна на поверхности батонов |

1.Навешивание колбасных изделий в непрогретые камеры. 2.Не достигнуто равномерное подсушивание батонов на первой стадии обжарки. |

1.Перед загрузкой предварительно прогреть камеры до температуры 50ºС. 2.При обжарке температура поверхности должна быть выше точки росы, чтобы предотвратить конденсацию водяных паров. |

| Крошливый, распадающийся сухой фарш при разрезании батона |

1.Недостаточно проведен подбор сырья; нарушены условия посола и созревания мясного сырья. 2.Нарушение процесса куттерования фарша. 3.Нарушение процесса жиловки мяса. |

1.Проводить тщательный подбор мясного сырья. 2.Контролировать условия и параметры посола и созревания мясного сырья. 3.Соблюдать порядок куттерования сырья. 4.Систематически контролировать работу волчка и куттера. 5.Соблюдать требования нормативной документации, предъявляемые к жилованному мясу. |

| Мягкая консистенция внутри батона, фарш более темный и липнет к ножу | 1.Низкая температура или недостаточная продолжительность варки. |

1.Строго соблюдать параметры варки. 2.Готовность колбасных изделий определять измерением температуры в толще батона. |

| Плесневение колбас | 1.Высокая влажность воздуха в камере хранения готовой продукции. |

1.Соблюдать режимы хранения готовой продукции. 2.Оснастить камеру контрольно-измерительными приборами. 3.Снизить влажность в камере периодическим проветриванием. 4.Периодически проводить дезинфекцию камеры. |

| Разрыв оболочки колбасных батонов при тепловой обработке | 1.Зависит от состава фарша, метода тепловой обработки, скорости нагрева, состояния. |

1.Контролировать качество колбасных оболочек, параметры и сроки их хранения. 2.Контролировать правила тепловой обработки, не допуская резких перепадов температуры. |

| Фарш резинистый и крупинчатая структура |

1.Недостаточно введено воды при куттеровании. 2.Сверхнормативное введение добавок. 3.Перекуттерование фарша. |

1.Отработать оптимальное количество вводимой воды при куттеровании с учетом вида и качества мясного сырья. 2.При составлении фарша строго соблюдать рецептуру. 3.Контролировать продолжительность куттерования и температуру. |

| Плесневение и закисание продукта |

1.Нарушение параметров хранения готовой продукции. 2.Применение загрязненной тары, нарушение условий упаковки готовой продукции. |

1.Не допускаются резкие колебания температуры при хранении готовой продукции или быстрое перемещение охлажденных колбас в условиях повышенных температур, при этом батоны отпотевают и создаются условия для интенсивного развития микроорганизмов. 2.Осуществлять контроль за упаковкой о состоянием многооборотной тары; применять соответствующие режимы мойки дезинфекции тары. |

| Изменение цвета колбасных изделий при хранении |

1.Плохое проникновение посолочных веществ. 2.Повышенная температура при хранении. 3.Освещенность. |

1.Интенсификация процесса посола. 2.Соблюдение температурно-влажностных параметров в камере посола и созревания мяса. 3.Соблюдение правил тепловой обработки. 4.Осуществлять постоянный контроль за режимами хранения готовой продукции. 5.Не допускать плотного навешивания батонов. 6.Обеспечить условия хранения, снижающие поглощение продуктом световой и тепловой энергии, что увеличивает стойкость окраски колбасных изделий. |

| Зеленоватые пятна на разрезе |

1.Использование несвежего мяса. 2.Хранение готовой продукции в теплом и сыром помещении. |

1.Контролировать доброкачественность мяса в соответствии с ГОСТ 23392-78. 2.Хранение осуществлять в соответствии с требованиями. |

| Серые пятна на разрезе и разрыхление фарша |

1.Малое количествонитрита натрия. 2.Недостаточная выдержка сырья в посоле. 3.Исключена осадка. 4.Обжарка батонов при пониженной температуре. |

1.Проконтролировать количество вводимого нитрита натрия. 2.Выдержку мяса в посоле осуществлять в соответствии с требованиями нормативной документации. 3.Провести осадку батонов сырых колбас, наполненных фаршем без применения вакуума. 4.Контролировать параметры обжарки колбасных батонов. |

| Серое кольцо на разрезе |

1.»Тепловой удар» - низкая температура фарша. 2.Слишком резкое охлаждение колбасных изделий. 3.Хранение в светлом помещении или при температуре ниже 0ºС. |

1.Контролировать температуру фарша в процессе куттерования. 2.Хранение осуществлять в помещениях без яркого освещения при температуре 5-8ºС. |

| Образование бульона под оболочкой |

1.Использование мяса с нестандартными характеристиками (PSE). 2.Сильный перегрев мяса при измельчении и приготовлении фарша. 3.Использование мороженого фарша. |

1.Контролировать величину рН мяса и фарша. 2.Контролировать температуру мяса при измельчении мяса и приготовлении фарша. 3.Контролировать температуру приготовлении фарша. |

| Посторонний привкус | 1.Хранение сырья и готовой продукции совместно с сильно пахнущими веществами. | 1.Исключить хранение сырья и готовой продукции совместно с сильно пахнущими веществами. |

На якість може впливати спосіб і техніка доставки їх в торгову мережу.

Способи доставки, що існують в даний час, приводять до деформації ковбасних батонів і зниження якості.

Найбільш перспективним є використання для доставки в торгову мережу ізотермічних контейнерів, в які можна одночасно завантажити ковбасні вироби 10-12-ти найменувань загальною масою 400-420 кг.

Застосування ізотермічних контейнерів забезпечує збереження якості виробів під час їх транспортування. (15)

Додаток В

Технологічні функції основних компонентів рецепту.

| Вид сировини | Технологічна функція при приготуванні емульсії | Вплив на якість готових виробів | Наслідки при надмірному введенні |

| М’язова тканина |

Основний технологічний компонент: ü утворює і стабілізує емульсії; ü збільшує водозв’язуючу здатність; ü формує колір; ü збільшує клейкість і зв’язність |

Підвищує харчову і біологічну цінність, покращує органолептичні показники, підвищує вихід. | Темнішає колір, підвищується жорсткість, сухість. Знижується рентабельність. |

| Жирова тканина (жирна і напівжирна свинина) |

Складова частина водо-білково-жирової емульсії: ü знижує водозв’язуючу і гелетворну здатність; ü впливає на структурно-механічні властивості; ü формує органолептичні показники. |

Формує рівень енергетичної цінності. Покращує консистенцію, пластичність, ніжність, соковитість, запах, смак. | Дестабілізація емульсії, рихлість, бульйонно-жирові набряки |

| З’єднувальна тканина | Складова сних систем | Знижує біологічну цінність | Жирові набряки |

| Соєвий білковий ізолят |

Компонент, що корегує: ü утворює і стабілізує емульсії; ü збільшує водозв’язуючу, жиропоглинаючу та гелеутворюючу здатність; ü формує текстуру; ü збільшує клейкість; ü компенсує дефіцит м’язових білків; ü стабілізує властивості емульсій. |

Підвищує біологічну і знижує енергетичну цінність. Покращує текстуру, соковитість, ніжність. Підвищує вихід. | Знижує ступінь вираженості смаку і запаху. «Розбавлення» кольору. Підвищення рентабельності. |

| Яйця і яйцепродукти |

Компонент емульсії: ü утворює і стабілізує емульсії; ü збільшує водозв’язуючу та гелеутворюючу здатність; ü збільшує зв’язність і липкість. |

Підвищує харчову і біологічну цінність, надає монолітність, підвищує вихід. | Резиноподібна консистенція. Знижується рентабельність. |

| Сухе знежирене молоко і казеїнат натрію |

Компонент емульсії: ü утворює і стабілізує емульсії; ü збільшує водозв’язуючу та жиропоглинаючу здатність. |

Підвищує харчову і біологічну цінність, покращує текстуру, ніжність. Підвищує вихід. | «Розбавлення» кольору, сторонній присмак. Зниження рентабельності. |

| Кров |

Наповнювач: ü покращує колір; ü збільшує гелетворну та жиропоглинаючу здатність. |

Знижує біологічну цінність, покращує колір. | Погіршує колір, рихла, крошлива консистенція, специфічний присмак. |

| Плазма крові |

Наповнювач: ü збільшує гелетворну та водозв’язуючу здатність. |

Знижує біологічну цінність, покращує консистенцію, збільшує вихід. | Резиноподібна консистенція, жовтуватий колір, специфічний присмак. |

| Вода | Розчинник білків | Знижує біологічну цінність. Підвищує соковитість, ніжність, вихід. Скорочує терміни зберігання. | Рихлість, «порожній» смак, бульйонні набряки |

| Кухонна сіль |

Компонент емульсії ü забезпечує розчинність м’язових білків. |

Формує смак. Підвищує стійкість при зберіганні. | Спотворення смаку. |

| Нітрит натрію |

Компонент емульсії ü утворює колір. |

Формує і стабілізує колір. Проявлє бактерицидну дію. | Суворо регламентується кількість введення в фарш |

| Аскорбінова кислота та її похідні |

Компонент емульсії ü прискорює процес кольороутворення; ü підвищує інтенсивність кольору. |

Підвищує стійкість кольору при зберіганні. | Суворо регламентується кількість введення в фарш |

| Фосфати |

Компонент емульсії ü збільшує водозв’язуючу і емульгуючу здатність; ü знижує гелеутворюючу здатність. |

Знижують втрати при термообробці. Підвищують вихід і стабільність властивостей при зберіганні. | Суворо регламентується кількість введення в фарш |

| Борошно, крохмаль |

Наповнювачі ü після термообробки набухають і утримують вологу. |

Знижують біологічну цінність. Усувають бульйонні набряки, додають монолітність, збільшують вихід. | Резиноподібна консистенція, «порожній» смак. |

| Спеції та їх екстракти |

Наповнювачі ü формують необхідні смако-ароматичні характеристики. |

Поліпшення органолептичних показників (смак, запах). | Спотворення смаку, запаху. |

| Аналіз технології виготовлення варених ковбасних виробів і проект м ... | |

|